- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 机械行业标准(JB) >>

- JB/T 4726-1994 压力容器用碳素钢和低合金钢锻件

标准号:

JB/T 4726-1994

标准名称:

压力容器用碳素钢和低合金钢锻件

标准类别:

机械行业标准(JB)

标准状态:

现行出版语种:

简体中文下载格式:

.rar .pdf下载大小:

279.83 KB

部分标准内容:

中华人民共和国行业标准

压力容器用碳素钢和低合金钢锻件Carbon and low-alloy steel forgings for pressure vessels1主题内容与适用范围

JB 4726—94

本标准规定了压力容器用碳素钢和低合金钢锻件的技术要求、试验方法及检验规则等要求。本标准适用于设计温度高于--20C、设计压力不大于35MPa的压力容器用碳素钢和低合金钢锻件。

2 引用标准

GB2106

GB4338

GB6394

钢的化学分析用试样取样法及成品化学成分允许偏差钢铁及合金化学分析方法

金属拉伸试验方法

金属布氏硬度试验方法

金属夏比(V型缺口)冲击试验方法金属高温拉伸试验方法

金属平均晶粒度测定法

GB6397

GB10561

JB4708

JB4730

3术语

金属拉伸试验试样

钢中非金属夹杂物显微评定方法钢制压力容器焊接工艺评定

压力容器无损检测

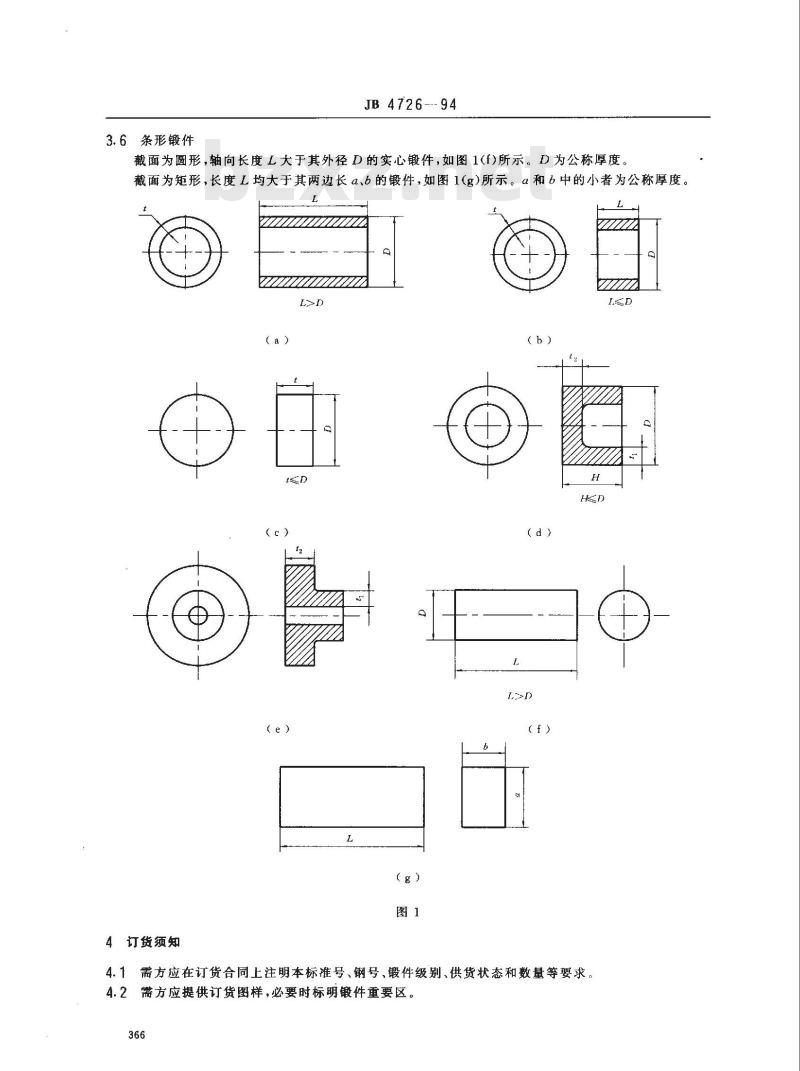

3.1筒形锻件

轴向长度L大于其外径D的轴对称空心锻件,如图1(a)所示。t为公称厚度。3.2环形锻件

轴向长度L小于或等于其外径D的轴对称空心锻件,如图1(b)所示。乙和t中的小者为公称厚度。3.3饼形锻件

轴向长度t小于或等于其外径D的轴对称实心锻件,如图1(c)所示。为公称厚度。3.4碗形锻件

截面呈凹形且长度H小于或等于其外径D的轴对称锻件,如图1(d)所示。ti和t2中的大者为公称厚度。

3.5长颈法兰锻件

长颈法兰锻件如图1(e)所示。t和t中的大者为公称厚度。中华人民共和国机械工业部

中华人民共和国化学工业部

中华人民共和国劳动部

中国石油化工总公司

1994-01-29批准

1994-05-01实施

3.6条形锻件

JB4726--94

截面为圆形,轴向长度L大于其外径D的实心锻件,如图1(f)所示。D为公称厚度。截面为矩形,长度L均大于其两边长a、b的锻件,如图1(g)所示。α和6中的小者为公称厚度。2

777777

4订货须知

777772

4.1需方应在订货合同上注明本标准号、钢号、锻件级别、供货状态和数量等要求。4.2需方应提供订货图样,必要时标明锻件重要区。366

JB 4726-94

4.3需用本标准附录A(补充件)的附加要求以及超出或高于本标准规定的其他要求,需方均应在订货合同中注明。

5技术要求

5.1治炼方法

锻件用钢应采用平炉、电炉或氧气转炉冶炼的镇静钢。经供需双方协商,可采用电渣重熔、炉外精炼等冶炼方法。

5.2化学成分

5.2.1锻件用钢的化学成分(熔炼分析)应符合表1的规定。5.2.2需方可进行成品分析,分析结果与表1的允许偏差应符合GB222的规定。5.3锻造

5.3.1锻造使用的钢锭、坏料或轧材应有熔炼单位的质量证明书。5.3.2锻件使用的钢锭头尾应有足够的切除量,以确保锻件无缩孔及严重偏析等缺陷。5.3.3采用钢锭锻造时,锻件主截面部分的锻造比不得小于3(电渣重熔钢不得小于2)。采用坏料或轧材锻造时,锻件主截面部分的锻造比不得小于1.6。5.3.4锻件应在压机锻锤或轧机上经热加工成形,整个截面上的金属应锻透,并尽可能锻至接近成品零件的形状和尺寸。

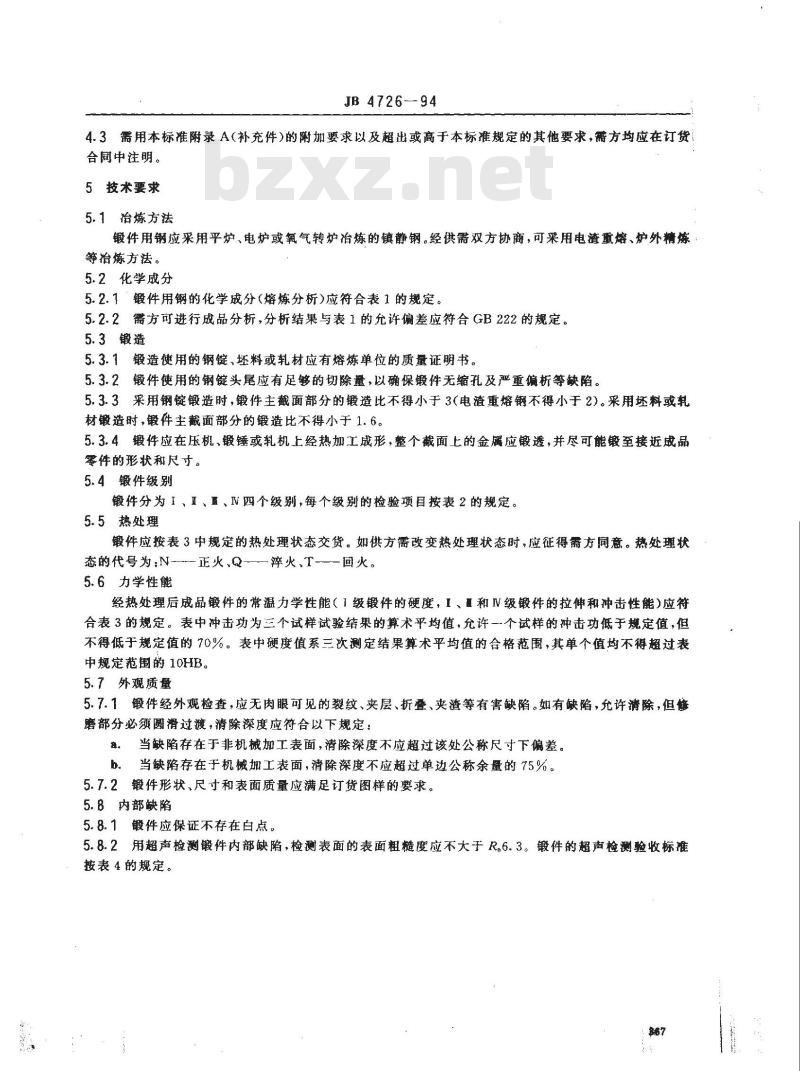

5.4锻件级别

锻件分为I、I、画、IV四个级别,每个级别的检验项目按表2的规定。5.5热处理

锻件应按表3中规定的热处理状态交货。如供方需改变热处理状态时,应征得需方同意。热处理状态的代号为:N—正火、Q——火T——回火。5.6力学性能

经热处理后成品锻件的常温力学性能(1级锻件的硬度,I、I和IV级锻件的拉伸和冲击性能)应符合表3的规定。表中冲击功为三个试样试验结果的算术平均值,允许一个试样的冲击功低于规定值,但不得低于规定值的70%。表中硬度值系三次测定结果算术平均值的合格范围,其单个值均不得超过表中规定范围的 10HB。

5.7外观质量

5.7.1锻件经外观检查,应无肉眼可见的裂纹、夹层、折叠、夹渣等有害缺陷。如有缺陷,允许清除,但修磨部分必须圆滑过渡,清除深度应符合以下规定:当缺陷存在于非机械加工表面,清除深度不应超过该处公称尺寸下偏差。a

当缺陷存在于机械加工表面,清除深度不应超过单边公称余量的75%。b.

5.7.2锻件形状、尺寸和表面质量应满足订货图样的要求。5.8内部缺陷

5.8.1锻件应保证不存在白点。

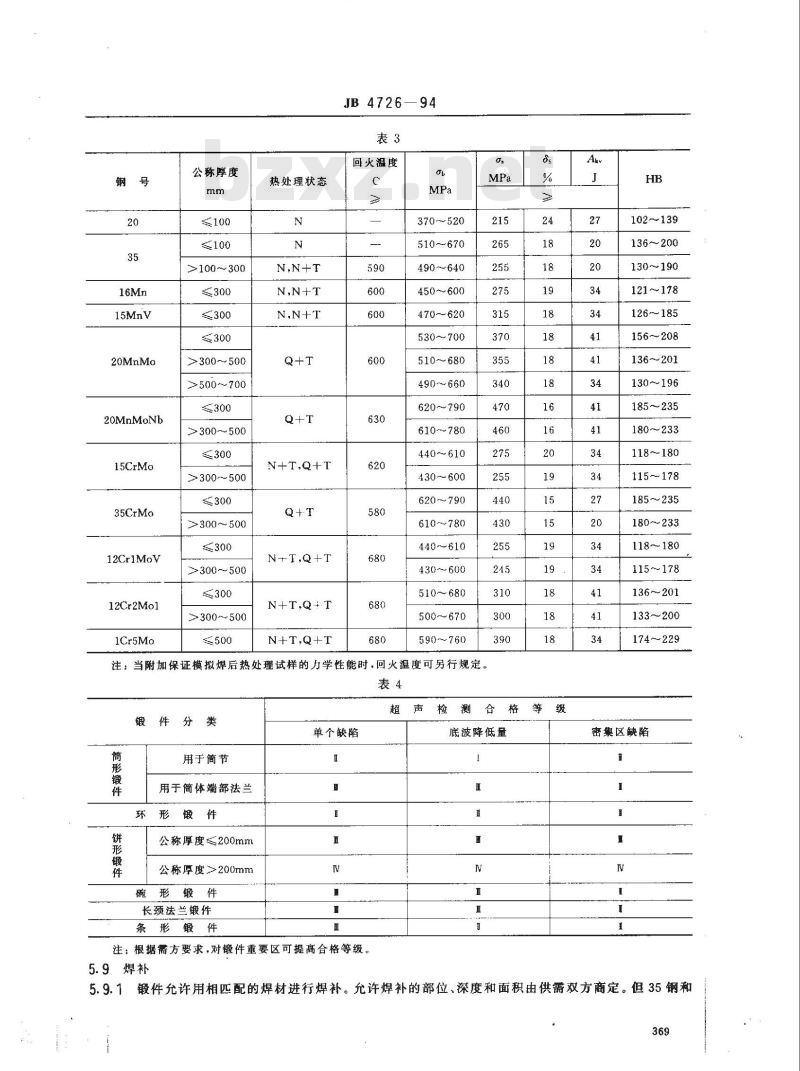

5.8.2用超声检测锻件内部缺陷,检测表面的表面粗糙度应不大于R.6.3。锻件的超声检测验收标准按表4的规定。

0. 17~0. 240. 17~0. 370. 35~0. 650. 32~ 0. 40 0. 17~ 0. 370. 50~0. 800. 12~ 0. 20|0. 20~0. 601. 20~1. 600.12~0. 180.20~0. 601.20~1. 60JB 4726-94

0.17~0.230.17~0.371.10~1.400.20~0.3520MnMo

20MnMoNbo.17~~0.230.17~-0.371.30~1.600.45~~0.65成分,%

15CrMo|0.12~~0.18/0.10~0.600.30~0.80|0.45~0.650.80~1.2535CrMo|0. 32~0. 400. 17~~0. 370. 40~0. 70|0. 15~~0. 250. 80~1. 1012Cr1MoV|0.08~0.15|0.17~0.370. 40~0.700.25~0.350.90~~1.2012Cr2Mol

1Cr5Mo

0.30~0. 600. 90~1. 10[2. 00~2. 500.60

0. 45~0. 654. 00~6. 00

注:对真空碳脱氧钢,允许Si含量小于或等于0.12%。表2

锻件级别

检验项目

硬度(HB)

拉伸和冲击(ab0s、Av)

拉伸和冲击(ap:、A)

超声检测

拉伸和冲击(o、o、A)

超声检测

0.0350.0350.25

0. 0350. 0350. 25

0.0350.035

0.0350.0350.30

0. 0350. 035/0. 30

0.0350.0350.30

10.0350.0350.30

0.0350.0350.300.25

0.0350.0350.300.25

0. 0300. 030

0. 0300. 0300. 50

检验数量

逐件检查

同炉批号、同炉热处理的锻件抽检一件同炉批号、同炉热处理的锻件抽检一件遂件检查

逐件检查

逐件检查

20MnMo

20MnMoNb

15CrMo

35CrMo

12Cr1MoV

12Cr2Mo1

1Cr5Mo

公称厚度

>100~300

>300~500

>500~700

>300~~500

>300~500

>300~500

≥300~500

≥300~500

热处理状态

N+T,Q+T

N+T,Q+T

N+T,Q+T

N+T,Q+T

JB4726

回火温度

370~520

510~670

490-640

450~~600

470--620

530~700

510~680

490~660

620~790

610~780

440~610

430~-600

620790

610~780

440~610

430~600

510~680

500~~670

590~760

注:当附加保证模拟焊后热处理试样的力学性能时.回火温度可另行规定。表4

筒形锻

饼形锻件

用于简节

用于简体端部法兰

形锻件

公称厚度≤200mm

公称厚度>200mm

形锻件

长颈法兰锻件

条形锻件

单个缺陷

注:根据需方要求,对锻件重要区可提高合格等级。5.9焊补

测合格

底波降低量

102-139

136~200

130~190

121~178

126-185

156~~208

136~201

130196

185~235

180~233

118~180

115~178

185~235

180233

118~180

115~178

136~201

133~200

174~229

密集区缺陷

5.9.1锻件允许用相匹配的焊材进行焊补。允许焊补的部位、深度和面积由供需双方商定。但35钢和369

35CrMo钢的焊补须经需方同意。JB4726—94

5.9.2焊补应按经JB4708评定合格的焊接工艺进行。焊工应持有合格证。5.9.3焊补前须彻底清除缺陷并开坡口,坡口底部应圆滑过渡。5.9.4清除缺陷后的表面须经磁粉或渗透检测合格。5.9.5根据不同钢号、焊补面积大小、深度及焊补环境等,须相应采取焊前预热、焊后缓冷或消除应力热处理等措施。

5.9.6焊补一般应在锻件最终热处理前进行。如在锻件最终热处理后进行焊补,须经需方同意。5.9.7焊补后的部位须经磁粉或渗透检测合格。当焊补深度大于或等于6mm时,还须经超声检测合格。

5.9.8供方应向需方提供锻件焊补部位、深度、面积简图、焊接材料、焊接工艺参数及无损检测的资料。6试验方法

6.1化学分析

化学分析按GB223的规定。

6.2硬度试验

硬度试验按GB231的规定。根据需要也可用其他方法测定。6.3拉伸试验

拉伸试验按GB228的规定。

6.4冲击试验

冲击试验按GB2106的规定。

6.5超声检测

超声检测按JB4730的规定。

6.6磁粉检测

磁粉检测按JB4730的规定。

6.7渗透检测

渗透检测按JB-4730的规定。

7检验规则

7.1锻件的检验由供方检查部门进行。7.2化学分析用的试样按GB222的规定制取。7.3拉伸和冲击试样取样规则

7.3.1取样数量

7.3.1.1热处理单件重量小于或等于3500kg的锻件取一组试样(一个拉伸、三个冲击)。7.3.1.2热处理单件重量大于3500kg的锻件取两组试样(每组一个拉伸、三个冲击),两组试样位置间隔180°,如锻件长度大于直径的1.5倍时,则应在锻件两端各取一组试样。7.3.2取样方向

锻件(不含条形)一般取切向试样,当不能制取切向试样时,则取纵向或径向试样。条形锻件一般取纵向试样,对截面较大、长度较短的条形锻件允许取切向或横向试样。7.3.3取样部位

7.3.3.1筒简形锻件和环形锻件的试样应取自锻件的端部,从壁厚的二分之处取样,见图2(a)和(b)。7.3.3.2饼形锻件的试样应取自锻件的端部,饼形锻件直径小于或等于350mm时在外缘切取,直径大于350mm时从距边缘20mm处向里取样,见图2(c)。7.3.3.3碗形锻件的试样应在锻件的开口端,从壁厚的二分之一处取样,见图2(d)。370

JB4726—94

7.3.3.4长颈法兰锻件的试样应在锻件公称厚度部位距外缘20mm处向里(或从余块内表在向外)取样,见图2(e)。

7.3.3.5条形锻件的试样应取自锻件的端部。条形锻件截面为圆形时,在距表面三分之一半径处取样,见图2(f)。条形锻件截面为矩形时,试样在图2(g)所示矩形截面图中虚线构成的矩形图上制取。7.3.3.6除IV级锻件外,锻件的力学性能试样也可从同炉批号单独锻成的检验锻坏上制取。检验锻坏应与锻件有相同的锻造工艺、锻造比,其公称厚度应等于或大于锻件的公称厚度,并同炉热处理。7.3.4试样

7.3.4.1拉伸试样采用GB6397中的R4号(d。一10mm,l=50mm)试样。如受取样尺寸限制,根据供需双方协议,亦可采用GB6397中的其他短试样。7.3.4.2冲击试样采用GB2106中的标准试样。7.4以硬度为验收依据的1级锻件,在锻件的表面进行试验。(b)

一组试样取样部位;1、2一二组试样取样部位7.5复验

JB4726—94

7.5.1需方需要复验时,供方应提供需方复验的试料,需方在收到锻件之日起六个月内为复验有效期。7.5.2拉伸试验不合格时,可从被检验锻件原取样部位附近再取两个拉伸试样进行复验,复验结果的所有数据均符合表3的规定时,则为合格。当拉伸试样断裂面与较近标记端点之间距离小于1/3,而伸长率未达到标推要求时,试验无效。允许补做同样数量试样的试验。

7.5.3冲击试验不合格时,可从被检验锻件原取样部位附近再取三个冲击试样进行复验,合格条件为:前后两组共六个试样的试验数据算术平均值不得低于表3的规定,允许有两个试验数据低于规定值,其中低于规定值70%的数据只允许有一个。7.5.4当力学性能试验或复验不合格时,允许对该批(件锻件重新热处理后进行检验,但重新热处理的次数不得超过二次(回火次数不计)。7.5.5如因白点而力学性能不合格者,不允许复验。8标志和质量证明书

8.1标志应打在锻件的明显部位或需方指定的部位,打印标志位置和方式应无损于锻件的最终使用。对小型锻件,可在包装箱上贴标志。8.2按本标准检验合格交货的锻件应有下列标志:a.

制造厂名(或代号);

标准号;

钢号,

锻件级别;

炉批号。

8.3锻件交货时,应附有质量证明书。其内容包括:a.

制造厂名;

订货合同号;

图号;

标准号、钢号、锻件级别、炉批号、锻件数量:各项检验结果,检验单位和检验人员签章;热处理参数:正火、火和回火的温度和保温时间;图样或合同上所规定的特殊要求的检验结果;需方采购说明书号。

JB4726—94

附录A

附加要求

(补充件)

本要求仅当需方在订货合同中规定时才执行,可采用其中的一项或几项,附加要求的细则由供需双方商定。

A1力学性能试样坏料的模拟焊后热处理试验前全部试样坏料应在低于临界温度下进行一次或多次热处理,目的是模拟锻件在随后容器制造过程中将要经受的焊后热处理或其他热处理。需方应向供方提供详细的热处理规范要求,包括温度,保温时间和冷却速度等。

A2采用热缓冲环或环段进行热处理锻件热处理前,将截面至少为t×t(t为锻件的公称厚度)的热缓冲环或截面至少为t×t、弧长长度至少为3t的环段的边缘焊接在锻件的取样端上,以密封被热缓冲的表面。热缓冲环或环段采用焊接性良好的碳素钢或低合金钢。锻件热处理后切除热缓冲环或环段,试样取自锻件上被环或环段所热缓冲的区域。当采用环段时,试样应取自锻件上热缓冲环段中间1/3弧长下的区域。试样位置应距锻件的热缓冲面至少13mm。距锻件的热处理表面至少t/4。A3高温拉伸试验

表A1所列钢号的直级或IV级锻件可附加进行高温拉伸试验,试验温度在合同中注明,锻件的高温服强度值应符合表A1的规定。高温拉伸试验方法按GB4338的规定。A4磁粉或渗透检测

验收标准由供需双方商定。磁粉或渗透检测方法按JB4730的规定晶粒度的测定

锻件的晶粒度等级由供需双方商定。晶粒度的测定方法按GB6394的规定。A6非金凋夹杂物的检验

锻件的非金属夹杂物等级由供需双方商定。检验方法按GB10561的规定,表A1下载标准就来标准下载网

公称厚度

20MnMo

20MnMoNb

>300~500

>500~700

>300~500

在下列温度(C)下的o.(a.)MPa,300

15CrMo

35CrMo

12Cr1MoV

12Cr2Mol

公称厚度

>300~~500

>300~~500

>300~500

>300~500

附加说明:

JB4726—94

表A1(完)

在下列温度(℃C)下的 o.2(a,)MPa,≥300

本标准由全国压力容器标准化技术委员会提出。186

本标准由全国压力容器标准化技术委员会制造分委员会归口。400

本标准由机械工业部合肥通用机械研究所、中国通用石化机械工程总公司负责起草。本标准主要起草人藤明德、秦晓钟、古天佑。自本标准实施之日起,原JB755--85《压力容器锻件技术条件》废止。374

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

压力容器用碳素钢和低合金钢锻件Carbon and low-alloy steel forgings for pressure vessels1主题内容与适用范围

JB 4726—94

本标准规定了压力容器用碳素钢和低合金钢锻件的技术要求、试验方法及检验规则等要求。本标准适用于设计温度高于--20C、设计压力不大于35MPa的压力容器用碳素钢和低合金钢锻件。

2 引用标准

GB2106

GB4338

GB6394

钢的化学分析用试样取样法及成品化学成分允许偏差钢铁及合金化学分析方法

金属拉伸试验方法

金属布氏硬度试验方法

金属夏比(V型缺口)冲击试验方法金属高温拉伸试验方法

金属平均晶粒度测定法

GB6397

GB10561

JB4708

JB4730

3术语

金属拉伸试验试样

钢中非金属夹杂物显微评定方法钢制压力容器焊接工艺评定

压力容器无损检测

3.1筒形锻件

轴向长度L大于其外径D的轴对称空心锻件,如图1(a)所示。t为公称厚度。3.2环形锻件

轴向长度L小于或等于其外径D的轴对称空心锻件,如图1(b)所示。乙和t中的小者为公称厚度。3.3饼形锻件

轴向长度t小于或等于其外径D的轴对称实心锻件,如图1(c)所示。为公称厚度。3.4碗形锻件

截面呈凹形且长度H小于或等于其外径D的轴对称锻件,如图1(d)所示。ti和t2中的大者为公称厚度。

3.5长颈法兰锻件

长颈法兰锻件如图1(e)所示。t和t中的大者为公称厚度。中华人民共和国机械工业部

中华人民共和国化学工业部

中华人民共和国劳动部

中国石油化工总公司

1994-01-29批准

1994-05-01实施

3.6条形锻件

JB4726--94

截面为圆形,轴向长度L大于其外径D的实心锻件,如图1(f)所示。D为公称厚度。截面为矩形,长度L均大于其两边长a、b的锻件,如图1(g)所示。α和6中的小者为公称厚度。2

777777

4订货须知

777772

4.1需方应在订货合同上注明本标准号、钢号、锻件级别、供货状态和数量等要求。4.2需方应提供订货图样,必要时标明锻件重要区。366

JB 4726-94

4.3需用本标准附录A(补充件)的附加要求以及超出或高于本标准规定的其他要求,需方均应在订货合同中注明。

5技术要求

5.1治炼方法

锻件用钢应采用平炉、电炉或氧气转炉冶炼的镇静钢。经供需双方协商,可采用电渣重熔、炉外精炼等冶炼方法。

5.2化学成分

5.2.1锻件用钢的化学成分(熔炼分析)应符合表1的规定。5.2.2需方可进行成品分析,分析结果与表1的允许偏差应符合GB222的规定。5.3锻造

5.3.1锻造使用的钢锭、坏料或轧材应有熔炼单位的质量证明书。5.3.2锻件使用的钢锭头尾应有足够的切除量,以确保锻件无缩孔及严重偏析等缺陷。5.3.3采用钢锭锻造时,锻件主截面部分的锻造比不得小于3(电渣重熔钢不得小于2)。采用坏料或轧材锻造时,锻件主截面部分的锻造比不得小于1.6。5.3.4锻件应在压机锻锤或轧机上经热加工成形,整个截面上的金属应锻透,并尽可能锻至接近成品零件的形状和尺寸。

5.4锻件级别

锻件分为I、I、画、IV四个级别,每个级别的检验项目按表2的规定。5.5热处理

锻件应按表3中规定的热处理状态交货。如供方需改变热处理状态时,应征得需方同意。热处理状态的代号为:N—正火、Q——火T——回火。5.6力学性能

经热处理后成品锻件的常温力学性能(1级锻件的硬度,I、I和IV级锻件的拉伸和冲击性能)应符合表3的规定。表中冲击功为三个试样试验结果的算术平均值,允许一个试样的冲击功低于规定值,但不得低于规定值的70%。表中硬度值系三次测定结果算术平均值的合格范围,其单个值均不得超过表中规定范围的 10HB。

5.7外观质量

5.7.1锻件经外观检查,应无肉眼可见的裂纹、夹层、折叠、夹渣等有害缺陷。如有缺陷,允许清除,但修磨部分必须圆滑过渡,清除深度应符合以下规定:当缺陷存在于非机械加工表面,清除深度不应超过该处公称尺寸下偏差。a

当缺陷存在于机械加工表面,清除深度不应超过单边公称余量的75%。b.

5.7.2锻件形状、尺寸和表面质量应满足订货图样的要求。5.8内部缺陷

5.8.1锻件应保证不存在白点。

5.8.2用超声检测锻件内部缺陷,检测表面的表面粗糙度应不大于R.6.3。锻件的超声检测验收标准按表4的规定。

0. 17~0. 240. 17~0. 370. 35~0. 650. 32~ 0. 40 0. 17~ 0. 370. 50~0. 800. 12~ 0. 20|0. 20~0. 601. 20~1. 600.12~0. 180.20~0. 601.20~1. 60JB 4726-94

0.17~0.230.17~0.371.10~1.400.20~0.3520MnMo

20MnMoNbo.17~~0.230.17~-0.371.30~1.600.45~~0.65成分,%

15CrMo|0.12~~0.18/0.10~0.600.30~0.80|0.45~0.650.80~1.2535CrMo|0. 32~0. 400. 17~~0. 370. 40~0. 70|0. 15~~0. 250. 80~1. 1012Cr1MoV|0.08~0.15|0.17~0.370. 40~0.700.25~0.350.90~~1.2012Cr2Mol

1Cr5Mo

0.30~0. 600. 90~1. 10[2. 00~2. 500.60

0. 45~0. 654. 00~6. 00

注:对真空碳脱氧钢,允许Si含量小于或等于0.12%。表2

锻件级别

检验项目

硬度(HB)

拉伸和冲击(ab0s、Av)

拉伸和冲击(ap:、A)

超声检测

拉伸和冲击(o、o、A)

超声检测

0.0350.0350.25

0. 0350. 0350. 25

0.0350.035

0.0350.0350.30

0. 0350. 035/0. 30

0.0350.0350.30

10.0350.0350.30

0.0350.0350.300.25

0.0350.0350.300.25

0. 0300. 030

0. 0300. 0300. 50

检验数量

逐件检查

同炉批号、同炉热处理的锻件抽检一件同炉批号、同炉热处理的锻件抽检一件遂件检查

逐件检查

逐件检查

20MnMo

20MnMoNb

15CrMo

35CrMo

12Cr1MoV

12Cr2Mo1

1Cr5Mo

公称厚度

>100~300

>300~500

>500~700

>300~~500

>300~500

>300~500

≥300~500

≥300~500

热处理状态

N+T,Q+T

N+T,Q+T

N+T,Q+T

N+T,Q+T

JB4726

回火温度

370~520

510~670

490-640

450~~600

470--620

530~700

510~680

490~660

620~790

610~780

440~610

430~-600

620790

610~780

440~610

430~600

510~680

500~~670

590~760

注:当附加保证模拟焊后热处理试样的力学性能时.回火温度可另行规定。表4

筒形锻

饼形锻件

用于简节

用于简体端部法兰

形锻件

公称厚度≤200mm

公称厚度>200mm

形锻件

长颈法兰锻件

条形锻件

单个缺陷

注:根据需方要求,对锻件重要区可提高合格等级。5.9焊补

测合格

底波降低量

102-139

136~200

130~190

121~178

126-185

156~~208

136~201

130196

185~235

180~233

118~180

115~178

185~235

180233

118~180

115~178

136~201

133~200

174~229

密集区缺陷

5.9.1锻件允许用相匹配的焊材进行焊补。允许焊补的部位、深度和面积由供需双方商定。但35钢和369

35CrMo钢的焊补须经需方同意。JB4726—94

5.9.2焊补应按经JB4708评定合格的焊接工艺进行。焊工应持有合格证。5.9.3焊补前须彻底清除缺陷并开坡口,坡口底部应圆滑过渡。5.9.4清除缺陷后的表面须经磁粉或渗透检测合格。5.9.5根据不同钢号、焊补面积大小、深度及焊补环境等,须相应采取焊前预热、焊后缓冷或消除应力热处理等措施。

5.9.6焊补一般应在锻件最终热处理前进行。如在锻件最终热处理后进行焊补,须经需方同意。5.9.7焊补后的部位须经磁粉或渗透检测合格。当焊补深度大于或等于6mm时,还须经超声检测合格。

5.9.8供方应向需方提供锻件焊补部位、深度、面积简图、焊接材料、焊接工艺参数及无损检测的资料。6试验方法

6.1化学分析

化学分析按GB223的规定。

6.2硬度试验

硬度试验按GB231的规定。根据需要也可用其他方法测定。6.3拉伸试验

拉伸试验按GB228的规定。

6.4冲击试验

冲击试验按GB2106的规定。

6.5超声检测

超声检测按JB4730的规定。

6.6磁粉检测

磁粉检测按JB4730的规定。

6.7渗透检测

渗透检测按JB-4730的规定。

7检验规则

7.1锻件的检验由供方检查部门进行。7.2化学分析用的试样按GB222的规定制取。7.3拉伸和冲击试样取样规则

7.3.1取样数量

7.3.1.1热处理单件重量小于或等于3500kg的锻件取一组试样(一个拉伸、三个冲击)。7.3.1.2热处理单件重量大于3500kg的锻件取两组试样(每组一个拉伸、三个冲击),两组试样位置间隔180°,如锻件长度大于直径的1.5倍时,则应在锻件两端各取一组试样。7.3.2取样方向

锻件(不含条形)一般取切向试样,当不能制取切向试样时,则取纵向或径向试样。条形锻件一般取纵向试样,对截面较大、长度较短的条形锻件允许取切向或横向试样。7.3.3取样部位

7.3.3.1筒简形锻件和环形锻件的试样应取自锻件的端部,从壁厚的二分之处取样,见图2(a)和(b)。7.3.3.2饼形锻件的试样应取自锻件的端部,饼形锻件直径小于或等于350mm时在外缘切取,直径大于350mm时从距边缘20mm处向里取样,见图2(c)。7.3.3.3碗形锻件的试样应在锻件的开口端,从壁厚的二分之一处取样,见图2(d)。370

JB4726—94

7.3.3.4长颈法兰锻件的试样应在锻件公称厚度部位距外缘20mm处向里(或从余块内表在向外)取样,见图2(e)。

7.3.3.5条形锻件的试样应取自锻件的端部。条形锻件截面为圆形时,在距表面三分之一半径处取样,见图2(f)。条形锻件截面为矩形时,试样在图2(g)所示矩形截面图中虚线构成的矩形图上制取。7.3.3.6除IV级锻件外,锻件的力学性能试样也可从同炉批号单独锻成的检验锻坏上制取。检验锻坏应与锻件有相同的锻造工艺、锻造比,其公称厚度应等于或大于锻件的公称厚度,并同炉热处理。7.3.4试样

7.3.4.1拉伸试样采用GB6397中的R4号(d。一10mm,l=50mm)试样。如受取样尺寸限制,根据供需双方协议,亦可采用GB6397中的其他短试样。7.3.4.2冲击试样采用GB2106中的标准试样。7.4以硬度为验收依据的1级锻件,在锻件的表面进行试验。(b)

一组试样取样部位;1、2一二组试样取样部位7.5复验

JB4726—94

7.5.1需方需要复验时,供方应提供需方复验的试料,需方在收到锻件之日起六个月内为复验有效期。7.5.2拉伸试验不合格时,可从被检验锻件原取样部位附近再取两个拉伸试样进行复验,复验结果的所有数据均符合表3的规定时,则为合格。当拉伸试样断裂面与较近标记端点之间距离小于1/3,而伸长率未达到标推要求时,试验无效。允许补做同样数量试样的试验。

7.5.3冲击试验不合格时,可从被检验锻件原取样部位附近再取三个冲击试样进行复验,合格条件为:前后两组共六个试样的试验数据算术平均值不得低于表3的规定,允许有两个试验数据低于规定值,其中低于规定值70%的数据只允许有一个。7.5.4当力学性能试验或复验不合格时,允许对该批(件锻件重新热处理后进行检验,但重新热处理的次数不得超过二次(回火次数不计)。7.5.5如因白点而力学性能不合格者,不允许复验。8标志和质量证明书

8.1标志应打在锻件的明显部位或需方指定的部位,打印标志位置和方式应无损于锻件的最终使用。对小型锻件,可在包装箱上贴标志。8.2按本标准检验合格交货的锻件应有下列标志:a.

制造厂名(或代号);

标准号;

钢号,

锻件级别;

炉批号。

8.3锻件交货时,应附有质量证明书。其内容包括:a.

制造厂名;

订货合同号;

图号;

标准号、钢号、锻件级别、炉批号、锻件数量:各项检验结果,检验单位和检验人员签章;热处理参数:正火、火和回火的温度和保温时间;图样或合同上所规定的特殊要求的检验结果;需方采购说明书号。

JB4726—94

附录A

附加要求

(补充件)

本要求仅当需方在订货合同中规定时才执行,可采用其中的一项或几项,附加要求的细则由供需双方商定。

A1力学性能试样坏料的模拟焊后热处理试验前全部试样坏料应在低于临界温度下进行一次或多次热处理,目的是模拟锻件在随后容器制造过程中将要经受的焊后热处理或其他热处理。需方应向供方提供详细的热处理规范要求,包括温度,保温时间和冷却速度等。

A2采用热缓冲环或环段进行热处理锻件热处理前,将截面至少为t×t(t为锻件的公称厚度)的热缓冲环或截面至少为t×t、弧长长度至少为3t的环段的边缘焊接在锻件的取样端上,以密封被热缓冲的表面。热缓冲环或环段采用焊接性良好的碳素钢或低合金钢。锻件热处理后切除热缓冲环或环段,试样取自锻件上被环或环段所热缓冲的区域。当采用环段时,试样应取自锻件上热缓冲环段中间1/3弧长下的区域。试样位置应距锻件的热缓冲面至少13mm。距锻件的热处理表面至少t/4。A3高温拉伸试验

表A1所列钢号的直级或IV级锻件可附加进行高温拉伸试验,试验温度在合同中注明,锻件的高温服强度值应符合表A1的规定。高温拉伸试验方法按GB4338的规定。A4磁粉或渗透检测

验收标准由供需双方商定。磁粉或渗透检测方法按JB4730的规定晶粒度的测定

锻件的晶粒度等级由供需双方商定。晶粒度的测定方法按GB6394的规定。A6非金凋夹杂物的检验

锻件的非金属夹杂物等级由供需双方商定。检验方法按GB10561的规定,表A1下载标准就来标准下载网

公称厚度

20MnMo

20MnMoNb

>300~500

>500~700

>300~500

在下列温度(C)下的o.(a.)MPa,300

15CrMo

35CrMo

12Cr1MoV

12Cr2Mol

公称厚度

>300~~500

>300~~500

>300~500

>300~500

附加说明:

JB4726—94

表A1(完)

在下列温度(℃C)下的 o.2(a,)MPa,≥300

本标准由全国压力容器标准化技术委员会提出。186

本标准由全国压力容器标准化技术委员会制造分委员会归口。400

本标准由机械工业部合肥通用机械研究所、中国通用石化机械工程总公司负责起草。本标准主要起草人藤明德、秦晓钟、古天佑。自本标准实施之日起,原JB755--85《压力容器锻件技术条件》废止。374

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 行业标准

- JB/T10297-2001 温室加热系统设计规范

- JB/T5000.2-2007 重型机械通用技术条件 第2部分:火焰切割件

- JB/T5992.5-1992 机械制造工艺方法分类与代码 切削加工

- JB/T9161.3-1999 内圆磨床接杆 A 型 尺寸

- JB/T53220-1994 板框式和厢式压滤机 产品质量分等

- JB/T4358-2008 电站锅炉离心式通风机

- JB/T5961-1991 推土机 角刀片孔的尺寸及布置

- JB/T87-1994 管路法兰用石棉橡胶垫片

- JB/T7686-1995 锥盘环盘式无级变速器

- JB/T9393-2002 卧式软支承平衡机技术条件

- JB/T2001.66-1999 水系统 泵站用水箱 型式与尺寸

- JB/T9630.1-1999 汽轮机铸钢件 磁粉探伤及质量分级方法

- JB/T10018-1999 正多面棱体

- JB/T10045.2-1999 热切割 术语和定义

- JB/T10159-1999 交流本整型湿式阀用电磁铁

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2