- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 机械行业标准(JB) >>

- JB 4708-1992 钢制压力容器焊接工艺评定

标准号:

JB 4708-1992

标准名称:

钢制压力容器焊接工艺评定

标准类别:

机械行业标准(JB)

标准状态:

现行出版语种:

简体中文下载格式:

.rar .pdf下载大小:

551.99 KB

部分标准内容:

中华人民共和国行业标准

钢制压力容器焊接工艺评定

Welding procedure qualification forsteel pressure vessels

JB4708-92

1主题内容与适用范围

本标准规定了钢制压力容器焊接工艺评定规则、试验方法和合格指标。

本标推适用于钢制压力容器的气焊、手弧焊、埋焊、熔化极气体保护焊、钨极气体保护焊、电渣焊、耐蚀层堆焊的焊接工艺评定。2引用标准

GB 150—89

钢制压力容器

GB228-87金属拉伸试验方法

GB232--88金属弯曲试验方法

GB 912-82

普通碳素结构钢和低合金结构

钢薄钢板技术条件

GB 2106-80

试验方法

金属夏比(V型缺口)冲击

GB 2270—80

不锈钢无缝钢管

GB 3274--88

热轧厚钢板和钢带

碳素结构钢和低合金结构钢

7钢熔化焊对接接头射线照相

GB 3323—87

和质量分级

GH 3531—83

钢板技术条件

低温压力容器用低合金钢厚

GB 4237—84

:不锈钢热轧钢板

(iR5681—85压力容器用热轧钢带GB6479-86化肥设备用高压无缝钢管GB 6653--86

焊接气瓶用钢板

GB 6654--86

钢厚钢板

压力容器用碳素钢和低合金

GB 6655—86

多层压力容器用低合金钢钢

输送流体用无缝钢管

GB 8163--87

8石油裂化用无缝钢管

GB 9948-88

JB755-85压力容器锻件技术条件JB1152—81锅炉和钢制压力容器对接焊缝超声波探伤

3总则

3.1焊接工艺评定应以可靠的钢材焊接性能试验为依据,并在产品焊接之前完成。3.2焊接I.艺评定过程悬:拟定焊接工艺指导书、据本标准的规定施焊试件、检验试件和试1452

样、测定焊接接头是否具有所要求的使用性能、提出焊接工艺评定报告。从而验证施焊单位拟定的焊接工.艺的正确性

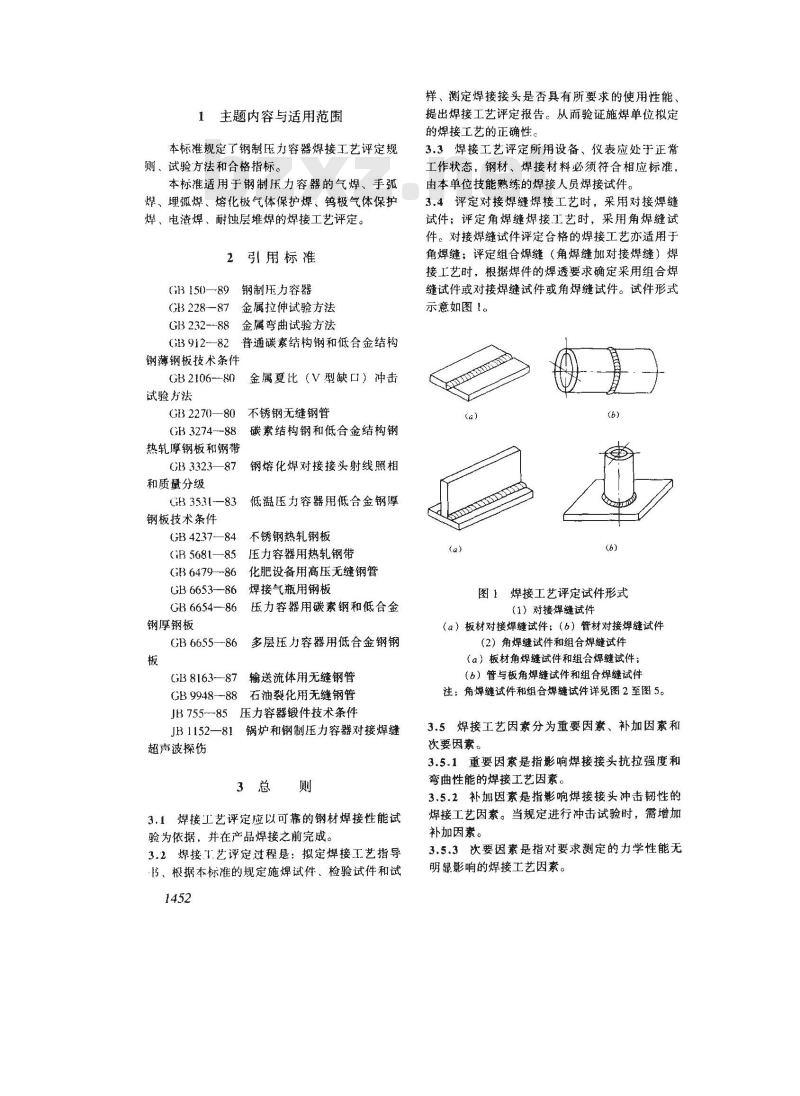

3.3焊接工艺评定所用设备、仪表应处于正常工作状态,钢材、焊接材料必须符合相应标准,由本单位技能熟练的焊接人员焊接试件,3.4评定对接焊缝焊接工艺时,采用对接焊缝试件;评定角焊缝焊接工艺时,采用角焊缝试件。对接焊缝试件评定合格的焊接工艺亦适用于角焊缝;评定组合焊缝(角焊缝如对接焊缝)焊接工艺时,根据焊件的焊透要求确定采用组合焊缝试件或对接焊缝试件或角焊缝试件。试件形式示意如图1。

图1焊接工艺评定试件形式

(1)对接焊缝试件

(α)板材对接焊缝试件:(b)管材对接焊缝试件(2)角焊缝试件和组合焊缝试件(a)板材角焊缝试件和组合焊缝试件;(6)管与板角焊缝试件和组合焊缝试件注:角焊缝试件和组合焊缝试件详见图2至图5。3.5焊接工艺因素分为重要因素、补加因素和次要因素。

3.5.1重要因素是指影响焊接接头抗拉强度和弯曲性能的焊接工艺因素。

3.5.2补加因素是指影响焊接接头冲击韧性的焊接工艺因素。当规定进行冲击试验时,需增加补加因素。

3.5.3次要因素是指对要求测定的力学性能无明显影响的焊接工艺因素。

4焊接工艺评定规则

4.1一般规则

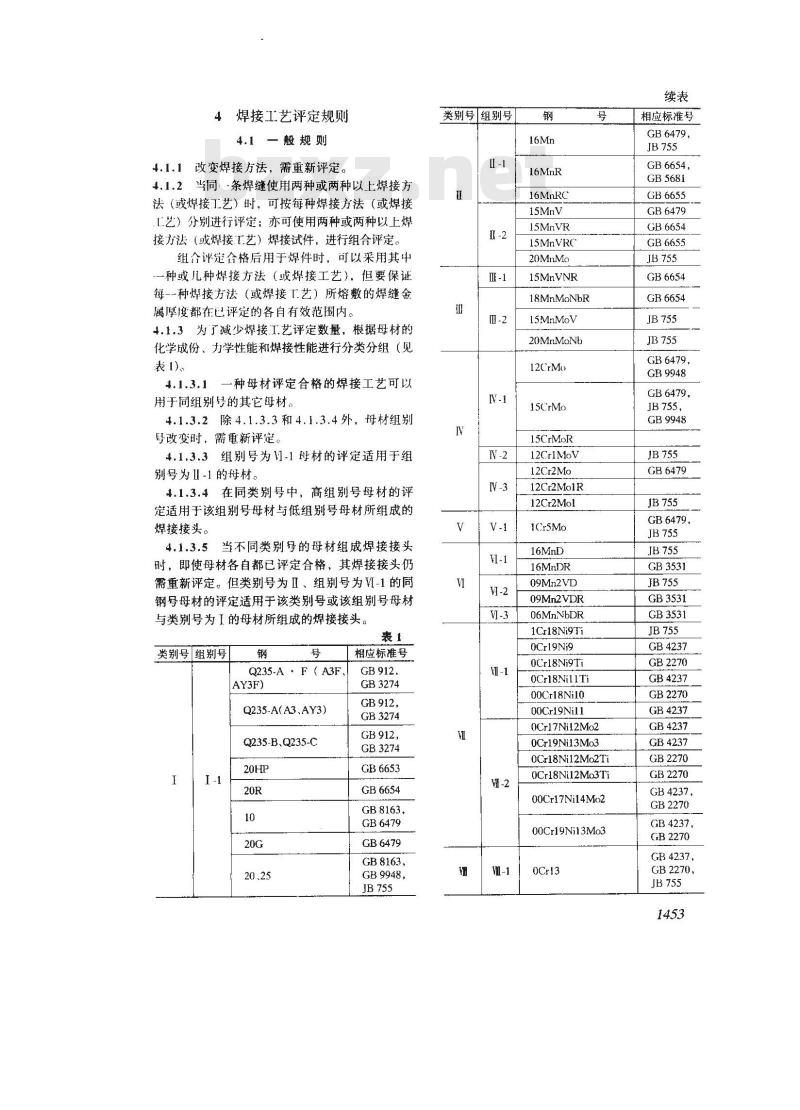

+.1.1改变焊接方法,需重新评定。4.1.2当同、条焊缝使用两种或两种以上焊接方法(或焊接工艺)时,可按每种焊接方法(或焊接[.艺)分别进行评定;亦可使用两种或两种以上焊接方法(或焊接「艺)焊接试件,进行组合评定。组合评庭合格后用于焊件时,可以采用其中种或儿种焊接方法(或焊接工艺),但要保证每--种焊接方法(或焊接「艺)所熔敷的焊缝金属厚度都在已评定的各自有效范围内。4.1.3为了减少焊接I.艺评定数量,根据母材的化学成份、力学性能和焊接性能进行分类分组(见表1)

一种母材评定合格的焊接工艺可以用于同组别号的其它母材。

4.1.3.2除4.1.3.3和4.1.3.4外,母材组别改变时,需重新评定。

4.1.3.3组别号为1-1母材的评定适用于组别号为II-1 的母材。

4.1.3.4在同类别号中,高组别号母材的评定适用于该组别号母材与低组别号母材所组成的焊接接头。

当不同类别号的母材组成焊接接头时,郎使母材各自都已评定合格,其焊接接头仍需重新评定。但类别号为Ⅱ、组别号为VI-1的同钢号母材的评定适用于该类别号或该组别号母材与类别号为I的母材所组成的焊接接头。表1

类别号组别号

Q235-A·F(A3F、

Q235-A(A3、AY3)

Q235-B.Q235-C

20、25

相应标准号

GB 3274

GB 912,

GB3274

GB 912,

GB3274

GB6653

GB6654

GB 8163,

GB 6479

GB6479

GB8163,

GB 9948,

类别号组别号

16MnRC

15MnVR

15MnVRC

20MnMo

15MnVNR

18MnMoNbR

15MnMoV

20MnMoNb

12CrMo

15CrMo

15CrMoR

12Cr1MoV

12Cr2Mo

12Cr2Mo1R

12Cr2Mol

1Cr5Mo

16MnDR

09Mn2VD

09Mn2VDR

06MnNbDR

1Cr18Ni9Ti

OCr19Ni9

0Cr18Ni9Ti

OCr18Ni11Ti

00Cr18Ni10

00Cr19Ni11

0Cr17Ni12Mo2

0Cr19Ni13Mo3

0Cr18Ni12Mo2Ti

0Cr18Ni12Mo3Ti

00Cr17Ni14Mo2

00Cr19Ni13Mo3

相应标准号

GB6479,

GB 6654,

GB5681

GB6655

GB 6479

GB6654

GB 6655

GB 6654

GB6654

GB 6479,

GB 9948

JB755,

GB 9948

GB6479

GB 6479,

GB3531

GB3531

GB3531

GB4237bzxz.net

GB 2270

GB4237

GB 2270

GB 4237

GB 4237

GB4237

GB2270

GB2270

GB4237,

GB2270

GB 4237,

GB 2270

GB 4237,

GB 2270,

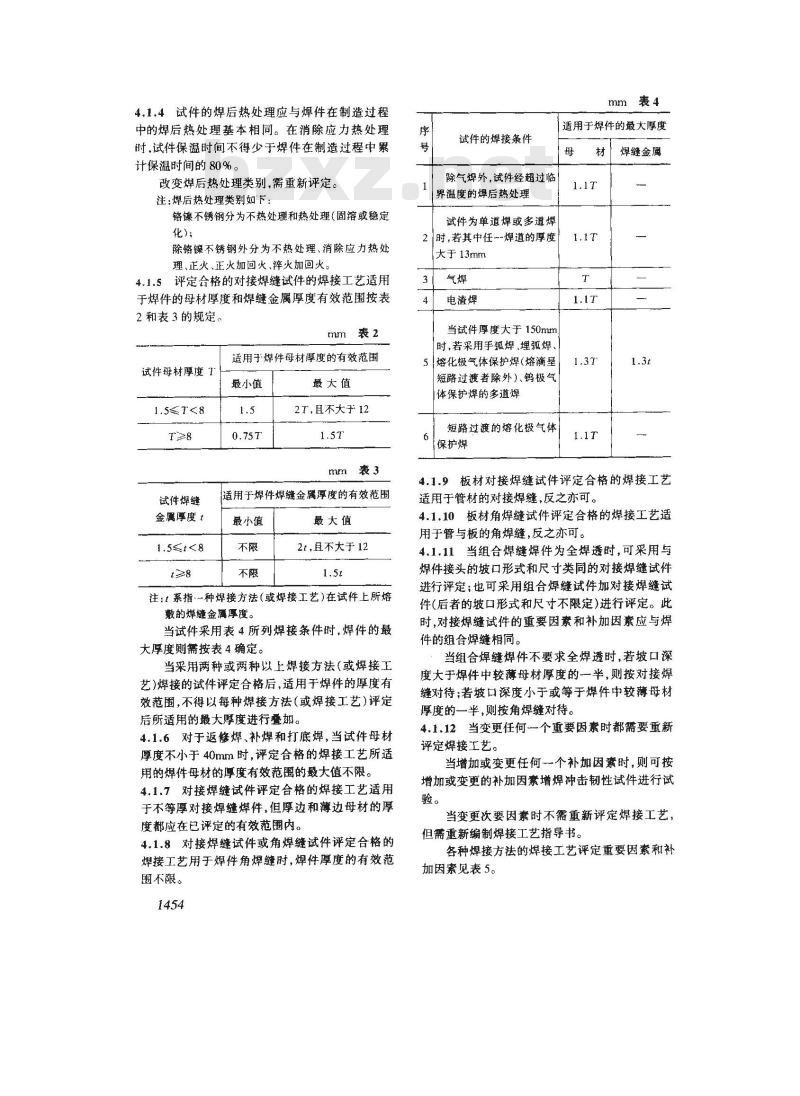

4.1.4试件的焊后热处理应与焊件在制造过程中的焊后热处理基本相同。在消除应力热处理时,试件保温时间不得少于焊件在制造过程中累计保温时间的80%。

改变焊后热处理类别,需重新评定。注:焊后热处理类别如下:

铬镶不锈钢分为不热处理和热处理(固溶或稳定化);

除铬镶不锈钢外分为不热处理、消除应力热处理、正火、正火加回火、淬火加回火:4.1.5评定合格的对接焊缝试件的焊接工艺适用于焊件的母材厚度和焊缝金属厚度有效范围按表2和表3的规定。

试件母材厚度T

1.5≤7<8

试件焊缝

金属厚度!

1.5≤t<8

mm2表2

适用于焊件母材厚度的有效范围最小值

最大值

2T,且不大于12

mm 表3

适用于焊件焊缝金属厚度的有效范围最小值

最大值

2t,且不大于12

注:!系指种焊接方法(或焊接工艺)在试件上所熔数的焊缝金属厚度。

当试件采用表4所列焊接条件时,焊件的最大厚度则需按表4确定。

当采用两种或两种以上焊接方法(或焊接工艺)焊接的试件评定合格后,适用于焊件的厚度有效范围,不得以每种焊接方法(或焊接工艺)评定后所适用的最大厚度进行叠加。4.1.6对于返修焊、补焊和打底焊,当试件母材厚度不小于40mm时,评定合格的焊接工艺所适用的焊件母材的厚度有效范围的最大值不限。4.1.7对接焊缝试件评定合格的焊接工艺适用于不等厚对接焊缝焊件,但厚边和薄边母材的厚度都应在已评定的有效范围内。4.1.8对接焊缝试件或角焊缝试件评定合格的焊接工艺用于焊件角焊缝时,焊件厚度的有效范围不限。

试件的焊接条件

「适用于焊件的最大厚度

除气焊外,试件经超过临

界温度的焊后热处理

试件为单道焊或多道焊

2时,若其中任焊道的厚度

大于13mm

3气焊

电渣焊

当试件厚度大于150mm

时,若采用手弧焊、埋孤焊、

5|熔化极气体保护焊(熔滴呈

短路过渡者除外)钨极气

体保护焊的多道焊

短路过渡的熔化极气体

保护焊

材焊缝金属

4.1.9板材对接焊缝试件评定合格的焊接工艺适用于管材的对接焊缝,反之亦可。4.1.10板材角焊缝试件评定合格的焊接工艺适用于管与板的角焊缝,反之亦可。4.1.11当组合焊缝焊件为全焊透时,可采用与焊件接头的坡口形式和尺寸类同的对接焊缝试件进行评定;也可采用组合焊缝试件加对接焊缝试件(后者的坡口形式和尺寸不限定)进行评定。此时,对接焊缝试件的重要因素和补加因素应与焊件的组合焊缝相同。

当组合焊缝焊件不要求全焊透时,若坡口深度大于焊件中较薄母材厚度的一半,则按对接焊缝对待;若坡口深度小于或等于焊件中较薄母材厚度的一半,则按角焊缝对待。

4.1.12当变更任何一个重要因素时都需要重新评定焊接工艺。

当增加或变更任何一个补加因时,则可按增加或变更的补加因素增焊冲击韧性试件进行试验。

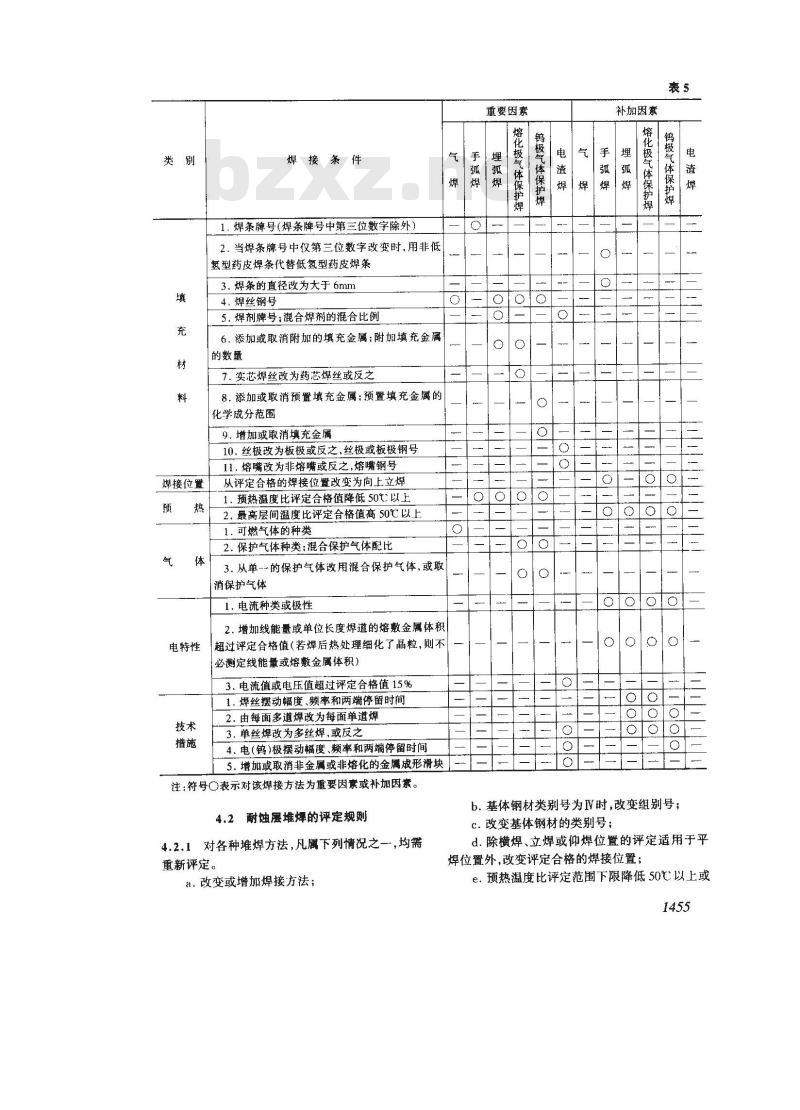

当变更次要因素时不需重新评定焊接工艺,但需重新编制焊接工艺指导书。各种焊接方法的焊接工艺评定重要因素和补加因素见表5。

焊接位置

电特性

焊接条件

1.焊条牌号(焊条牌号中第三位数字除外)2.当焊条牌号中仅第三位数字改变时,用非低氢型药皮焊条代替低氢型药皮焊条3.焊条的直径改为大于6mm

4.焊丝钢号

5.焊剂牌号;混合焊剂的混合比例6.添加或取消附加的填充金属;附加填充金属的数量

7.实芯焊丝改为药芯焊丝或反之8.添加或取消预置填充金属;预置填充金属的化学成分范围

9.增加或取消填充金属

10.丝极改为板极或反之,丝极或板极钢号11.熔嘴改为非熔嘴或反之,熔嘴钢号从评定合格的焊接位置改变为向上立焊1.预热温度比评定合格值降低50℃以上2.最高层间温度比评定合格值高50℃以上1.可燃气体的种类

2.保护气体种类;混合保护气体配比3.从单的保护气体改用混合保护气体,或取消保护气体

1.电流种类或极性

重要因素

一塔化极气体保护焊

钨极气体保护焊

-00100

2.增加线能量或单位长度焊道的熔敷金属体积超过评定合格值(若焊后热处理细化了晶粒,则不必测定线能量或熔敷金属体积)3.电流值或电压值超过评定合格值15%1.焊丝摆动幅度、频率和两端停留时间2.由每面多道焊改为每面单道焊3.单丝焊改为多丝焊,或反之

4.电(钨)极摆动幅度、频率和两端停留时间5.增加或取消非金属或非熔化的金属成形滑块注:符号○表示对该焊接方法为重要因素或补加因素。4.2耐蚀屡堆焊的评定规则

4.2.1对各种堆焊方法,凡属下列情况之一,,均需重新评定。

a.改变或增加焊接方法;

补加因素

智化摄气体保护

钨极气体保

oo-o-o

b.基体钢材类别号为IV时,改变组别号;电

c.改变基体钢材的类别号;

d.除横焊、立焊或仰焊位置的评定适用于平焊位置外,改变评定合格的焊接位置;e.预热温度比评定范围下限降低50℃以上或1455

层问温度超过评定范围的最大值;「.改变焊后热处理类别;

g焊后热处理温度下的总保温时间比评定最长保温时间延长25%或更多;

h,多层堆焊变更为单层堆焊、单层堆焊变更为多层堆焊:

i.变更电流种类或极性。

4.2.2对于手弧焊除4.2.1规定以外,凡属下列情况之一,仍需重新评定。

a.变更焊条牌号(焊条牌号中第三位数字除外);

b.当堆焊首层时,变更焊条直径或首层施焊电流比已评定范围的上限值增加10%以上。4.2.3对于埋弧焊、熔化极气体保护焊或钨极气体保护焊堆焊,除4.2.1规定以外,凡属下列情况之一,仍需重新评定。

a.变更焊丝(或钢带)钢号:

b.变更焊剂牌号、混合焊剂的混合比例;.变更.-熔池上的焊丝根数;

d.添加或取消附加的填充金属;e.增加或取消焊丝的摆动;

f、焊丝或附加的填充金属公称横截面积的变化超过10%:

g.线能量或单位长度焊道内熔敷金属体积比评定范围的上限值增奶10%以上:h.变更保护气体种类、混合保护气体配比;i.取消保护气体,或保护气体流量比评定范围下限值降低10%以上。,

5试件、试样和检验

5.1试件制备

5.1.1母材、焊接材料、坡口和试件的焊接必须符合焊接工艺指导书的要求。

5.1.2试件的数量和尺寸应满足制备试样的要求。

5.1.3对接焊缝试件尺寸

试件厚度应充分考虑适用于焊件厚度的有效范围。

5.1.4角焊缝试件尺寸

5.1.4.1板材角焊缝试件尺寸(见表6和图2)mm表6

翼板厚度 T

腹板厚度T2

≤T,,但不小于3

最小为150

图2板材角焊缝试件及试样

注:焊脚等于T2,且不大于20mm。金相试样

管与板角焊缝试件尺寸(见图3)5.1.4.2

人最小50

金相试样

图3管与板角焊缝试件及试样

注:最大焊脚等于管壁厚。

5.1.5组合焊缝试件尺寸

5.1.5.1板材组合焊缝试件尺寸(见表7和图4)mm表7

翼板厚度T3腹板厚度T

≤T3,且≥20

适用于焊件母材

厚度的有效范围

翼板和腹板厚度均小于

翼板和腹板的厚度中任

或全都大于或等于20

5.1.5.2管与板组合焊缝试件尺寸(见表8和图5)rmm裹8

试件管

壁厚度

试件板

适用于焊件母材厚度的有效范围管壁厚度和板厚度均小于20

管壁厚度小于20,板厚度等于或大于20

管壁厚度和板厚度均大于或等于20

最小为 150

未全焊透

全焊透

金相试样

图4板材组合焊缝试件及试样

人最小50

未全焊透

全焊透

金相试样

图5管与板组合焊缝试件及试样

5.1.6耐蚀层堆焊试件尺寸

当焊件基体的厚度等于或大于25mm时,则试件基体的厚度不得小于25mm;当焊件基体厚度小于25mm,则试件基体厚度应等于或小于焊件基体厚度。5.2对接焊试件和试样的检验

5.2.1检验项目:外观检查、无损探伤和力学性能试验。

a.外观检查:试件接头表面不得有裂纹、米焊透和未熔合

b.无损探伤:试件的射线探伤按GB3323的规定,射线照相的质量应不低于AB级,焊缝质量不低于Ⅱ级;试件的超声波探伤应按JB1152的规定,焊缝的质量应为I级。

c.力学性能试验项目包括拉力试验、弯曲(面弯、背弯、侧弯)试验和冲击试验(当规定时),检验要求按下列条文规定。5.2.2力学性能试验的试样类别和数量应符合表9的规定。

5.2.3当试件采用两种或两种以上焊接方法(或焊接工艺)时:

(α)不取侧弯试样时;(6)取侧弯试样时;(c)取纵向弯曲试样时(e)

大纵向面弯

纵向背弯

+纵向面弯

-纵向背弯

a.拉力试样和弯曲试样的受拉面应包括每一种焊接方法(或焊接工艺)的焊缝金属;b.当规定作冲击试验时,对每一种焊接方法(或焊接工艺)的焊缝区和热影响区都要作冲击试验。表9

试件母材拉力

的厚度 T

试样的类别和数量

弯曲试验2)

冲击试验

侧弯焊缝区热影响区

试样!

10≤20#

T≥20

试样4)

一根管接头全截面试样可以代替两个板形试样。注:1)

2)当试件焊缝两侧的母材之间或焊缝金属和母材之间的弯曲性能有显著差别时,可改用纵向弯曲试验代替横向弯曲试验

3)可以用四个横向侧弯试样代替两个面弯和两个背弯试样。

4)当焊缝两侧母材的钢号不同时,每侧热影响区都应取三个冲击试样。

5.2.4力学性能试验

试件经外观检查和无损探伤合格后,允许避开缺陷制取试样,取样位置按5.2.4.1和5.2.4.2的规定。试样去除焊缝余高前允许对试样进行冷校平。5.2.4.1板材对接焊缝试件取样位置(见图6)5.2.4.2管材对接焊缝试件取样位置(见图7)5.2.5拉力试验

5.2.5.1试样

5.2.5.1.1取样和加工要求

a.厚度小于或等于30mm的试件,采用全厚度试样进行试验。

b.厚度大于30mm的试件,根据试验条件可采用全厚度试样,也可以用两片或多片试样(应包括整个试件厚度)的试验代替一个全厚度试样的试验。c.两片或多片试样的厚度为30mm,试样的数量为试件母材厚度(mm)除以30mm(按四舍五人,取整数),试样的切取方式见图8。d.试样的焊缝余高应以机械方法去除,使之与母材齐平。

5.2.5.1.2试样形式

a.带肩板形试样(见图9)适用于所有厚度板材的对接焊缝试件。

b.管接头带肩板形试样型式I(见图10)适用于外径大于 76nm的所有壁厚管材对接焊缝试件。1458

C.管接头带肩板形试样型式Ⅱ(见图11)适用于外径小于或等于76rmm的管材对接焊缝试件。d.管接头全截面试样(见图12)适用于外径小于或等于76mm的營材对接焊缝试件。?

(α)拉力试样为整管时弯曲试样位量;(6)不要求冲击试验时:(c)要求冲击试验时注:1--拉力试样、2一面弯试样、3—背弯试样、4一侧弯试样、5一冲击试样。③@@一钟点记号,为水平固定位焊接时的定位标记。

5.2.5.2试验方法

拉力试验按GB228规定的试验方法测定焊接接头的抗拉强度。

注:QS-

250或按幕要

试样厚度,mm;

试样受拉伸平行侧面宽度,大于或等25mm:

焊缝最大宽度,

夹持部份长度,根据试验机夹具而定,250或按需要

注:为取得图中宽度为20mmm的平行平面,壁厚方向上的加工量应最少。

-受拉伸平行侧面长度,大于或等于 hk+2S,mm。注:{--

试验机的

V形夹钳

5.2.5.3合格指标

试样母材为同种钢号时,每个试样的抗拉强度应不低于母材钢号标准规定值的下限。试样母材为两种钢号时,每个试样的抗拉强度应不低于两种钢号标准规定值下限的较低值。当采用两片或多片试样时,每片试样的抗拉强度都应符合上述相应规定。

5.2.6弯曲试验

5.2.6.1试样

5.2.6.1.1加工要求

试样的焊缝余高应以机械加工去除,面弯、背弯试样的拉伸面应平齐且保留焊缝两侧中至少侧的母材原始表面。

5.2.6.1.2试样形式

a.面弯和背弯试样(见图13)

试样厚度S与试件厚度T相同。

b,横向侧弯试样(见图14)

(a)板材和管材试件的面弯试样;(b)板材和管材试件的背弯试样;(c)纵向面弯和背弯试样管

注:①试样长度1~D+2.5S+100,mm(式中一弯轴直径,mm);

②板材试样宽度B=30mm;

管材试样宽度 B=S+嘉

2,mm(式中一

管子外径,mm),且10≤B≤38mm;③试样拉伸面棱角R≤2mm。

注:(DB--—试样宽度(此时为试件厚度方向),nma@/ - n + 105. mms

当试件厚度(T)小于38mmm时,采用试件全厚度侧弯试样,试样宽度等于试件厚度当试件厚度(T)大于或等于38mm时,允许滑试件厚度方向切成宽度为20至30mm等宽的两片或多片试样的试验代替一个试件全厚度侧弯试样的试验。

5.2.6.2试验方法

弯曲试验按GB232和表10规定的试验方法测定焊接接头的致密性和塑性。试样的焊缝中心应对准弯轴轴线。侧弯试验时,若试样表面存在缺陷,则以缺陷较严重一侧作为拉伸面。

碳素钢、奥氏体钢

其它低合金钢、合金钢

碳素钢、奥氏体钢

其它低合金钢、合金钢

弯轴支座间 弯曲角

直径D距离

度(°)

注:有衬垫的单面焊弯曲角度按双面焊的规定。5.2.6.3合格指标

试样弯曲到规定的角度后,其拉伸面上出现长度人于1.5mm的任一横向(沿试样宽度方向)裂纹或缺陷,或长度大于3mm的任一纵向(沿试样长度方向)裂纹或缺陷,为不合格。试样的棱角开裂般不计,但由夹渣或其它焊接缺陷引起的棱角开裂长度应计入。

若采用两片或多片试样时,每片试样都应符合工述要求

5.2.7冲击试验

5.2.7.1试样位置

n.试样应垂直于焊缝轴线,缺口轴线垂直于母材表面

.取样位置见图15。

℃、煤缝区试样的缺!轴线需位于焊缝中心线1.。d.热影响区试样的缺口轴线至试样轴线与熔合线交点的距离大于零,且应尽可能多的通过热1460

影响区。

试样形式、尺寸和试验方法应符合R2106的规定。

5.2.7.3合格指标

每个区三个试样的冲击功平均值应不低于母材标准规定值,并月至多允许有个试样的冲击功低于规定值,但不低于规定值的70%。热影响区

图15冲击试样截取位置

注:当T≤60mm时,t,~1~2mm:当T>60mm时,

5.3角焊缝试件和试样的检验

5.3.1检验项目:外观检查、金相检验(宏观)5.3.2外观检查:试件接头表面不得有裂纹、未熔合。5.3.3金相检验(宏观)

5.3.3.1方法

5.3.3.1.1板材角焊缝试样

a.试件两端各舍去25mm,然后沿试件横间等分切取5个试样。

b,每块试样取一个面进行金相检验,任意两检验面不得为同一切口的两侧面。5.3.3.1.2管与板角焊缝试样

a.将试件等分切取4个试样,焊缝的起始和终了位置应位于试样焊缝的中部。b,每块试样取一个面进行金相检验,任意两检验面不得为同切口的两侧面。5.3.3.2合格指标

a.焊缝根部应焊透,焊缝金属和热影响区不得有裂纹、未熔合。

b.角焊缝两焊脚之差不大于3mm。5.4组合焊缝试件和试样的检验

5.4.1检验项目:外观检查、金相检验(宏观)。5.4.2外观检查:试件接头表面不得有裂纹、未熔合。5.4.3金相检验(宏观)

5.4.3.1方法

按5.3.3.1,1或5.3.3.1.2规定。5.4.3.2合格指标

焊缝根部应焊透,焊缝金属和热影响区不得有裂纹、未熔合

5.4.3.3经外观检查利金相检验金格的试件的焊接!.艺适用的焊件厚度范围见表7和表85.5耐蚀层堆焊试件和试样的检验5.5.!检验项目:渗透探伤、弯曲试验和化学成分分析

5.5.2,渗透探伤采用着色法和荧光法,检验方法和合格指标按GB150附录H“钢制压力容器渗透探伤”的规霆。

5.5.3弯曲试验

5.5.3.1取样方法

在渗透探伤合格的试件上切取4个侧弯试样。可在平行和垂直于焊接方向各切取2个,也可4个试样都垂直于焊接方向

试样厚度至少应包括堆焊层全部、熔合区和基层热影响区,试样尺寸参照图14。5.5.3.2试验方法

试验按GB232和表11的规定进行,若试样存在缺陷,则取缺陷较严重的一侧作为拉伸面。mm表11

试样厚度S弯轴直径D支座间距离弯曲角()40

单位名称

焊接1.艺指导书编号

焊接方法

焊接接头:

坡口形式

垫板(材料及规格)

5.5.3.3合格指标

弯曲试验后在试样拉伸面的堆焊层不得有超过1.5mm长的任一裂纹或缺陷;在熔合线上不得有超过3mm长的任一-裂纹或缺陷。5.5.4化学成分分析

5.5.4.1取样位置(见图16)

堆焊层

注: H-

堆焊层实际厚度,mne

-限定堆焊层最小厚度,mm。

取样厚度,最大为0.5mm。

5.5.4.2化学分析方法应符合标准。5.5.4.3

合格指标按技术文件规定。

附录A

焊接工艺指导书和焊接工艺评

定报告表格推荐格式

(参考件)

A1表Al为“焊接工艺指导书”的推荐格式,表A2为“焊接工艺评定报告”的推荐格式。以上两种表格适用于手孤焊、埋弧焊、熔化极气体保护焊、钨极气体保护焊或上述方法的组合A2其它焊接方法的表格形式可参照表A1、表A2 拟定。

焊接工艺指导书

机械化程度

批准人签字

焊接工艺评定报告编号

(手工、半自动、自动)

应当用简图、施工图、焊缝代号或文字说明接头形式、焊接坡口尺寸、焊缝层次和焊接顺序。母材:

类别号

相焊或标准号

相焊厚度范围:

组别号

母材:对接焊缝

管子直径、壁厚范围:对接焊缝焊缝金属

与类别号

与标准号

角焊缝

角焊缝

组别号

组合焊缝

焊接材料:

焊条类别

焊条标准

填充金属尺寸

焊丝、焊剂牌号

焊剂商标名称

焊条(焊丝)熔敷金属化学成分(%)Si

焊接位暨:

对接焊缝的位置

焊接方向:向上,

角焊缝位置

预热:

预热温度(充许最低值)

层间温度(充许最商值)

保持预热时间

加热方式

电特性:

电流种类

焊后热处理:

加热温度

保温时间

气体:

保护气体

混合气体组成

焊接电流范围(A)

电弧电压(V)

(按所焊位和厚度,分别列出电流和电压范围,这些数据可记人下表中)焊缝层次

焊接方法

填充金属

直径(mm)

焊接电流

电流(A)

钨极规格及类型

(针钨极或铈钨极)

熔化极气体保护焊熔滴过渡形式(喷射过渡、短路过渡等)焊丝送进速度范围

技术措施:

摆动焊或不摆动焊

摆动参数

喷嘴尺寸

焊前清理或层间清理

背面清根方法

导电嘴至工件距离(每面)

多道焊或单道焊(每面)

多丝焊或单丝焊

(环境温度、相对湿度)

注:对每一种母材一焊接材料的组合均需分别填表。1462

C升温速度

冷却方式

电弧电压范围

焊接速度

(cm/min)

线能量

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

钢制压力容器焊接工艺评定

Welding procedure qualification forsteel pressure vessels

JB4708-92

1主题内容与适用范围

本标准规定了钢制压力容器焊接工艺评定规则、试验方法和合格指标。

本标推适用于钢制压力容器的气焊、手弧焊、埋焊、熔化极气体保护焊、钨极气体保护焊、电渣焊、耐蚀层堆焊的焊接工艺评定。2引用标准

GB 150—89

钢制压力容器

GB228-87金属拉伸试验方法

GB232--88金属弯曲试验方法

GB 912-82

普通碳素结构钢和低合金结构

钢薄钢板技术条件

GB 2106-80

试验方法

金属夏比(V型缺口)冲击

GB 2270—80

不锈钢无缝钢管

GB 3274--88

热轧厚钢板和钢带

碳素结构钢和低合金结构钢

7钢熔化焊对接接头射线照相

GB 3323—87

和质量分级

GH 3531—83

钢板技术条件

低温压力容器用低合金钢厚

GB 4237—84

:不锈钢热轧钢板

(iR5681—85压力容器用热轧钢带GB6479-86化肥设备用高压无缝钢管GB 6653--86

焊接气瓶用钢板

GB 6654--86

钢厚钢板

压力容器用碳素钢和低合金

GB 6655—86

多层压力容器用低合金钢钢

输送流体用无缝钢管

GB 8163--87

8石油裂化用无缝钢管

GB 9948-88

JB755-85压力容器锻件技术条件JB1152—81锅炉和钢制压力容器对接焊缝超声波探伤

3总则

3.1焊接工艺评定应以可靠的钢材焊接性能试验为依据,并在产品焊接之前完成。3.2焊接I.艺评定过程悬:拟定焊接工艺指导书、据本标准的规定施焊试件、检验试件和试1452

样、测定焊接接头是否具有所要求的使用性能、提出焊接工艺评定报告。从而验证施焊单位拟定的焊接工.艺的正确性

3.3焊接工艺评定所用设备、仪表应处于正常工作状态,钢材、焊接材料必须符合相应标准,由本单位技能熟练的焊接人员焊接试件,3.4评定对接焊缝焊接工艺时,采用对接焊缝试件;评定角焊缝焊接工艺时,采用角焊缝试件。对接焊缝试件评定合格的焊接工艺亦适用于角焊缝;评定组合焊缝(角焊缝如对接焊缝)焊接工艺时,根据焊件的焊透要求确定采用组合焊缝试件或对接焊缝试件或角焊缝试件。试件形式示意如图1。

图1焊接工艺评定试件形式

(1)对接焊缝试件

(α)板材对接焊缝试件:(b)管材对接焊缝试件(2)角焊缝试件和组合焊缝试件(a)板材角焊缝试件和组合焊缝试件;(6)管与板角焊缝试件和组合焊缝试件注:角焊缝试件和组合焊缝试件详见图2至图5。3.5焊接工艺因素分为重要因素、补加因素和次要因素。

3.5.1重要因素是指影响焊接接头抗拉强度和弯曲性能的焊接工艺因素。

3.5.2补加因素是指影响焊接接头冲击韧性的焊接工艺因素。当规定进行冲击试验时,需增加补加因素。

3.5.3次要因素是指对要求测定的力学性能无明显影响的焊接工艺因素。

4焊接工艺评定规则

4.1一般规则

+.1.1改变焊接方法,需重新评定。4.1.2当同、条焊缝使用两种或两种以上焊接方法(或焊接工艺)时,可按每种焊接方法(或焊接[.艺)分别进行评定;亦可使用两种或两种以上焊接方法(或焊接「艺)焊接试件,进行组合评定。组合评庭合格后用于焊件时,可以采用其中种或儿种焊接方法(或焊接工艺),但要保证每--种焊接方法(或焊接「艺)所熔敷的焊缝金属厚度都在已评定的各自有效范围内。4.1.3为了减少焊接I.艺评定数量,根据母材的化学成份、力学性能和焊接性能进行分类分组(见表1)

一种母材评定合格的焊接工艺可以用于同组别号的其它母材。

4.1.3.2除4.1.3.3和4.1.3.4外,母材组别改变时,需重新评定。

4.1.3.3组别号为1-1母材的评定适用于组别号为II-1 的母材。

4.1.3.4在同类别号中,高组别号母材的评定适用于该组别号母材与低组别号母材所组成的焊接接头。

当不同类别号的母材组成焊接接头时,郎使母材各自都已评定合格,其焊接接头仍需重新评定。但类别号为Ⅱ、组别号为VI-1的同钢号母材的评定适用于该类别号或该组别号母材与类别号为I的母材所组成的焊接接头。表1

类别号组别号

Q235-A·F(A3F、

Q235-A(A3、AY3)

Q235-B.Q235-C

20、25

相应标准号

GB 3274

GB 912,

GB3274

GB 912,

GB3274

GB6653

GB6654

GB 8163,

GB 6479

GB6479

GB8163,

GB 9948,

类别号组别号

16MnRC

15MnVR

15MnVRC

20MnMo

15MnVNR

18MnMoNbR

15MnMoV

20MnMoNb

12CrMo

15CrMo

15CrMoR

12Cr1MoV

12Cr2Mo

12Cr2Mo1R

12Cr2Mol

1Cr5Mo

16MnDR

09Mn2VD

09Mn2VDR

06MnNbDR

1Cr18Ni9Ti

OCr19Ni9

0Cr18Ni9Ti

OCr18Ni11Ti

00Cr18Ni10

00Cr19Ni11

0Cr17Ni12Mo2

0Cr19Ni13Mo3

0Cr18Ni12Mo2Ti

0Cr18Ni12Mo3Ti

00Cr17Ni14Mo2

00Cr19Ni13Mo3

相应标准号

GB6479,

GB 6654,

GB5681

GB6655

GB 6479

GB6654

GB 6655

GB 6654

GB6654

GB 6479,

GB 9948

JB755,

GB 9948

GB6479

GB 6479,

GB3531

GB3531

GB3531

GB4237bzxz.net

GB 2270

GB4237

GB 2270

GB 4237

GB 4237

GB4237

GB2270

GB2270

GB4237,

GB2270

GB 4237,

GB 2270

GB 4237,

GB 2270,

4.1.4试件的焊后热处理应与焊件在制造过程中的焊后热处理基本相同。在消除应力热处理时,试件保温时间不得少于焊件在制造过程中累计保温时间的80%。

改变焊后热处理类别,需重新评定。注:焊后热处理类别如下:

铬镶不锈钢分为不热处理和热处理(固溶或稳定化);

除铬镶不锈钢外分为不热处理、消除应力热处理、正火、正火加回火、淬火加回火:4.1.5评定合格的对接焊缝试件的焊接工艺适用于焊件的母材厚度和焊缝金属厚度有效范围按表2和表3的规定。

试件母材厚度T

1.5≤7<8

试件焊缝

金属厚度!

1.5≤t<8

mm2表2

适用于焊件母材厚度的有效范围最小值

最大值

2T,且不大于12

mm 表3

适用于焊件焊缝金属厚度的有效范围最小值

最大值

2t,且不大于12

注:!系指种焊接方法(或焊接工艺)在试件上所熔数的焊缝金属厚度。

当试件采用表4所列焊接条件时,焊件的最大厚度则需按表4确定。

当采用两种或两种以上焊接方法(或焊接工艺)焊接的试件评定合格后,适用于焊件的厚度有效范围,不得以每种焊接方法(或焊接工艺)评定后所适用的最大厚度进行叠加。4.1.6对于返修焊、补焊和打底焊,当试件母材厚度不小于40mm时,评定合格的焊接工艺所适用的焊件母材的厚度有效范围的最大值不限。4.1.7对接焊缝试件评定合格的焊接工艺适用于不等厚对接焊缝焊件,但厚边和薄边母材的厚度都应在已评定的有效范围内。4.1.8对接焊缝试件或角焊缝试件评定合格的焊接工艺用于焊件角焊缝时,焊件厚度的有效范围不限。

试件的焊接条件

「适用于焊件的最大厚度

除气焊外,试件经超过临

界温度的焊后热处理

试件为单道焊或多道焊

2时,若其中任焊道的厚度

大于13mm

3气焊

电渣焊

当试件厚度大于150mm

时,若采用手弧焊、埋孤焊、

5|熔化极气体保护焊(熔滴呈

短路过渡者除外)钨极气

体保护焊的多道焊

短路过渡的熔化极气体

保护焊

材焊缝金属

4.1.9板材对接焊缝试件评定合格的焊接工艺适用于管材的对接焊缝,反之亦可。4.1.10板材角焊缝试件评定合格的焊接工艺适用于管与板的角焊缝,反之亦可。4.1.11当组合焊缝焊件为全焊透时,可采用与焊件接头的坡口形式和尺寸类同的对接焊缝试件进行评定;也可采用组合焊缝试件加对接焊缝试件(后者的坡口形式和尺寸不限定)进行评定。此时,对接焊缝试件的重要因素和补加因素应与焊件的组合焊缝相同。

当组合焊缝焊件不要求全焊透时,若坡口深度大于焊件中较薄母材厚度的一半,则按对接焊缝对待;若坡口深度小于或等于焊件中较薄母材厚度的一半,则按角焊缝对待。

4.1.12当变更任何一个重要因素时都需要重新评定焊接工艺。

当增加或变更任何一个补加因时,则可按增加或变更的补加因素增焊冲击韧性试件进行试验。

当变更次要因素时不需重新评定焊接工艺,但需重新编制焊接工艺指导书。各种焊接方法的焊接工艺评定重要因素和补加因素见表5。

焊接位置

电特性

焊接条件

1.焊条牌号(焊条牌号中第三位数字除外)2.当焊条牌号中仅第三位数字改变时,用非低氢型药皮焊条代替低氢型药皮焊条3.焊条的直径改为大于6mm

4.焊丝钢号

5.焊剂牌号;混合焊剂的混合比例6.添加或取消附加的填充金属;附加填充金属的数量

7.实芯焊丝改为药芯焊丝或反之8.添加或取消预置填充金属;预置填充金属的化学成分范围

9.增加或取消填充金属

10.丝极改为板极或反之,丝极或板极钢号11.熔嘴改为非熔嘴或反之,熔嘴钢号从评定合格的焊接位置改变为向上立焊1.预热温度比评定合格值降低50℃以上2.最高层间温度比评定合格值高50℃以上1.可燃气体的种类

2.保护气体种类;混合保护气体配比3.从单的保护气体改用混合保护气体,或取消保护气体

1.电流种类或极性

重要因素

一塔化极气体保护焊

钨极气体保护焊

-00100

2.增加线能量或单位长度焊道的熔敷金属体积超过评定合格值(若焊后热处理细化了晶粒,则不必测定线能量或熔敷金属体积)3.电流值或电压值超过评定合格值15%1.焊丝摆动幅度、频率和两端停留时间2.由每面多道焊改为每面单道焊3.单丝焊改为多丝焊,或反之

4.电(钨)极摆动幅度、频率和两端停留时间5.增加或取消非金属或非熔化的金属成形滑块注:符号○表示对该焊接方法为重要因素或补加因素。4.2耐蚀屡堆焊的评定规则

4.2.1对各种堆焊方法,凡属下列情况之一,,均需重新评定。

a.改变或增加焊接方法;

补加因素

智化摄气体保护

钨极气体保

oo-o-o

b.基体钢材类别号为IV时,改变组别号;电

c.改变基体钢材的类别号;

d.除横焊、立焊或仰焊位置的评定适用于平焊位置外,改变评定合格的焊接位置;e.预热温度比评定范围下限降低50℃以上或1455

层问温度超过评定范围的最大值;「.改变焊后热处理类别;

g焊后热处理温度下的总保温时间比评定最长保温时间延长25%或更多;

h,多层堆焊变更为单层堆焊、单层堆焊变更为多层堆焊:

i.变更电流种类或极性。

4.2.2对于手弧焊除4.2.1规定以外,凡属下列情况之一,仍需重新评定。

a.变更焊条牌号(焊条牌号中第三位数字除外);

b.当堆焊首层时,变更焊条直径或首层施焊电流比已评定范围的上限值增加10%以上。4.2.3对于埋弧焊、熔化极气体保护焊或钨极气体保护焊堆焊,除4.2.1规定以外,凡属下列情况之一,仍需重新评定。

a.变更焊丝(或钢带)钢号:

b.变更焊剂牌号、混合焊剂的混合比例;.变更.-熔池上的焊丝根数;

d.添加或取消附加的填充金属;e.增加或取消焊丝的摆动;

f、焊丝或附加的填充金属公称横截面积的变化超过10%:

g.线能量或单位长度焊道内熔敷金属体积比评定范围的上限值增奶10%以上:h.变更保护气体种类、混合保护气体配比;i.取消保护气体,或保护气体流量比评定范围下限值降低10%以上。,

5试件、试样和检验

5.1试件制备

5.1.1母材、焊接材料、坡口和试件的焊接必须符合焊接工艺指导书的要求。

5.1.2试件的数量和尺寸应满足制备试样的要求。

5.1.3对接焊缝试件尺寸

试件厚度应充分考虑适用于焊件厚度的有效范围。

5.1.4角焊缝试件尺寸

5.1.4.1板材角焊缝试件尺寸(见表6和图2)mm表6

翼板厚度 T

腹板厚度T2

≤T,,但不小于3

最小为150

图2板材角焊缝试件及试样

注:焊脚等于T2,且不大于20mm。金相试样

管与板角焊缝试件尺寸(见图3)5.1.4.2

人最小50

金相试样

图3管与板角焊缝试件及试样

注:最大焊脚等于管壁厚。

5.1.5组合焊缝试件尺寸

5.1.5.1板材组合焊缝试件尺寸(见表7和图4)mm表7

翼板厚度T3腹板厚度T

≤T3,且≥20

适用于焊件母材

厚度的有效范围

翼板和腹板厚度均小于

翼板和腹板的厚度中任

或全都大于或等于20

5.1.5.2管与板组合焊缝试件尺寸(见表8和图5)rmm裹8

试件管

壁厚度

试件板

适用于焊件母材厚度的有效范围管壁厚度和板厚度均小于20

管壁厚度小于20,板厚度等于或大于20

管壁厚度和板厚度均大于或等于20

最小为 150

未全焊透

全焊透

金相试样

图4板材组合焊缝试件及试样

人最小50

未全焊透

全焊透

金相试样

图5管与板组合焊缝试件及试样

5.1.6耐蚀层堆焊试件尺寸

当焊件基体的厚度等于或大于25mm时,则试件基体的厚度不得小于25mm;当焊件基体厚度小于25mm,则试件基体厚度应等于或小于焊件基体厚度。5.2对接焊试件和试样的检验

5.2.1检验项目:外观检查、无损探伤和力学性能试验。

a.外观检查:试件接头表面不得有裂纹、米焊透和未熔合

b.无损探伤:试件的射线探伤按GB3323的规定,射线照相的质量应不低于AB级,焊缝质量不低于Ⅱ级;试件的超声波探伤应按JB1152的规定,焊缝的质量应为I级。

c.力学性能试验项目包括拉力试验、弯曲(面弯、背弯、侧弯)试验和冲击试验(当规定时),检验要求按下列条文规定。5.2.2力学性能试验的试样类别和数量应符合表9的规定。

5.2.3当试件采用两种或两种以上焊接方法(或焊接工艺)时:

(α)不取侧弯试样时;(6)取侧弯试样时;(c)取纵向弯曲试样时(e)

大纵向面弯

纵向背弯

+纵向面弯

-纵向背弯

a.拉力试样和弯曲试样的受拉面应包括每一种焊接方法(或焊接工艺)的焊缝金属;b.当规定作冲击试验时,对每一种焊接方法(或焊接工艺)的焊缝区和热影响区都要作冲击试验。表9

试件母材拉力

的厚度 T

试样的类别和数量

弯曲试验2)

冲击试验

侧弯焊缝区热影响区

试样!

10≤20#

T≥20

试样4)

一根管接头全截面试样可以代替两个板形试样。注:1)

2)当试件焊缝两侧的母材之间或焊缝金属和母材之间的弯曲性能有显著差别时,可改用纵向弯曲试验代替横向弯曲试验

3)可以用四个横向侧弯试样代替两个面弯和两个背弯试样。

4)当焊缝两侧母材的钢号不同时,每侧热影响区都应取三个冲击试样。

5.2.4力学性能试验

试件经外观检查和无损探伤合格后,允许避开缺陷制取试样,取样位置按5.2.4.1和5.2.4.2的规定。试样去除焊缝余高前允许对试样进行冷校平。5.2.4.1板材对接焊缝试件取样位置(见图6)5.2.4.2管材对接焊缝试件取样位置(见图7)5.2.5拉力试验

5.2.5.1试样

5.2.5.1.1取样和加工要求

a.厚度小于或等于30mm的试件,采用全厚度试样进行试验。

b.厚度大于30mm的试件,根据试验条件可采用全厚度试样,也可以用两片或多片试样(应包括整个试件厚度)的试验代替一个全厚度试样的试验。c.两片或多片试样的厚度为30mm,试样的数量为试件母材厚度(mm)除以30mm(按四舍五人,取整数),试样的切取方式见图8。d.试样的焊缝余高应以机械方法去除,使之与母材齐平。

5.2.5.1.2试样形式

a.带肩板形试样(见图9)适用于所有厚度板材的对接焊缝试件。

b.管接头带肩板形试样型式I(见图10)适用于外径大于 76nm的所有壁厚管材对接焊缝试件。1458

C.管接头带肩板形试样型式Ⅱ(见图11)适用于外径小于或等于76rmm的管材对接焊缝试件。d.管接头全截面试样(见图12)适用于外径小于或等于76mm的營材对接焊缝试件。?

(α)拉力试样为整管时弯曲试样位量;(6)不要求冲击试验时:(c)要求冲击试验时注:1--拉力试样、2一面弯试样、3—背弯试样、4一侧弯试样、5一冲击试样。③@@一钟点记号,为水平固定位焊接时的定位标记。

5.2.5.2试验方法

拉力试验按GB228规定的试验方法测定焊接接头的抗拉强度。

注:QS-

250或按幕要

试样厚度,mm;

试样受拉伸平行侧面宽度,大于或等25mm:

焊缝最大宽度,

夹持部份长度,根据试验机夹具而定,250或按需要

注:为取得图中宽度为20mmm的平行平面,壁厚方向上的加工量应最少。

-受拉伸平行侧面长度,大于或等于 hk+2S,mm。注:{--

试验机的

V形夹钳

5.2.5.3合格指标

试样母材为同种钢号时,每个试样的抗拉强度应不低于母材钢号标准规定值的下限。试样母材为两种钢号时,每个试样的抗拉强度应不低于两种钢号标准规定值下限的较低值。当采用两片或多片试样时,每片试样的抗拉强度都应符合上述相应规定。

5.2.6弯曲试验

5.2.6.1试样

5.2.6.1.1加工要求

试样的焊缝余高应以机械加工去除,面弯、背弯试样的拉伸面应平齐且保留焊缝两侧中至少侧的母材原始表面。

5.2.6.1.2试样形式

a.面弯和背弯试样(见图13)

试样厚度S与试件厚度T相同。

b,横向侧弯试样(见图14)

(a)板材和管材试件的面弯试样;(b)板材和管材试件的背弯试样;(c)纵向面弯和背弯试样管

注:①试样长度1~D+2.5S+100,mm(式中一弯轴直径,mm);

②板材试样宽度B=30mm;

管材试样宽度 B=S+嘉

2,mm(式中一

管子外径,mm),且10≤B≤38mm;③试样拉伸面棱角R≤2mm。

注:(DB--—试样宽度(此时为试件厚度方向),nma@/ - n + 105. mms

当试件厚度(T)小于38mmm时,采用试件全厚度侧弯试样,试样宽度等于试件厚度当试件厚度(T)大于或等于38mm时,允许滑试件厚度方向切成宽度为20至30mm等宽的两片或多片试样的试验代替一个试件全厚度侧弯试样的试验。

5.2.6.2试验方法

弯曲试验按GB232和表10规定的试验方法测定焊接接头的致密性和塑性。试样的焊缝中心应对准弯轴轴线。侧弯试验时,若试样表面存在缺陷,则以缺陷较严重一侧作为拉伸面。

碳素钢、奥氏体钢

其它低合金钢、合金钢

碳素钢、奥氏体钢

其它低合金钢、合金钢

弯轴支座间 弯曲角

直径D距离

度(°)

注:有衬垫的单面焊弯曲角度按双面焊的规定。5.2.6.3合格指标

试样弯曲到规定的角度后,其拉伸面上出现长度人于1.5mm的任一横向(沿试样宽度方向)裂纹或缺陷,或长度大于3mm的任一纵向(沿试样长度方向)裂纹或缺陷,为不合格。试样的棱角开裂般不计,但由夹渣或其它焊接缺陷引起的棱角开裂长度应计入。

若采用两片或多片试样时,每片试样都应符合工述要求

5.2.7冲击试验

5.2.7.1试样位置

n.试样应垂直于焊缝轴线,缺口轴线垂直于母材表面

.取样位置见图15。

℃、煤缝区试样的缺!轴线需位于焊缝中心线1.。d.热影响区试样的缺口轴线至试样轴线与熔合线交点的距离大于零,且应尽可能多的通过热1460

影响区。

试样形式、尺寸和试验方法应符合R2106的规定。

5.2.7.3合格指标

每个区三个试样的冲击功平均值应不低于母材标准规定值,并月至多允许有个试样的冲击功低于规定值,但不低于规定值的70%。热影响区

图15冲击试样截取位置

注:当T≤60mm时,t,~1~2mm:当T>60mm时,

5.3角焊缝试件和试样的检验

5.3.1检验项目:外观检查、金相检验(宏观)5.3.2外观检查:试件接头表面不得有裂纹、未熔合。5.3.3金相检验(宏观)

5.3.3.1方法

5.3.3.1.1板材角焊缝试样

a.试件两端各舍去25mm,然后沿试件横间等分切取5个试样。

b,每块试样取一个面进行金相检验,任意两检验面不得为同一切口的两侧面。5.3.3.1.2管与板角焊缝试样

a.将试件等分切取4个试样,焊缝的起始和终了位置应位于试样焊缝的中部。b,每块试样取一个面进行金相检验,任意两检验面不得为同切口的两侧面。5.3.3.2合格指标

a.焊缝根部应焊透,焊缝金属和热影响区不得有裂纹、未熔合。

b.角焊缝两焊脚之差不大于3mm。5.4组合焊缝试件和试样的检验

5.4.1检验项目:外观检查、金相检验(宏观)。5.4.2外观检查:试件接头表面不得有裂纹、未熔合。5.4.3金相检验(宏观)

5.4.3.1方法

按5.3.3.1,1或5.3.3.1.2规定。5.4.3.2合格指标

焊缝根部应焊透,焊缝金属和热影响区不得有裂纹、未熔合

5.4.3.3经外观检查利金相检验金格的试件的焊接!.艺适用的焊件厚度范围见表7和表85.5耐蚀层堆焊试件和试样的检验5.5.!检验项目:渗透探伤、弯曲试验和化学成分分析

5.5.2,渗透探伤采用着色法和荧光法,检验方法和合格指标按GB150附录H“钢制压力容器渗透探伤”的规霆。

5.5.3弯曲试验

5.5.3.1取样方法

在渗透探伤合格的试件上切取4个侧弯试样。可在平行和垂直于焊接方向各切取2个,也可4个试样都垂直于焊接方向

试样厚度至少应包括堆焊层全部、熔合区和基层热影响区,试样尺寸参照图14。5.5.3.2试验方法

试验按GB232和表11的规定进行,若试样存在缺陷,则取缺陷较严重的一侧作为拉伸面。mm表11

试样厚度S弯轴直径D支座间距离弯曲角()40

单位名称

焊接1.艺指导书编号

焊接方法

焊接接头:

坡口形式

垫板(材料及规格)

5.5.3.3合格指标

弯曲试验后在试样拉伸面的堆焊层不得有超过1.5mm长的任一裂纹或缺陷;在熔合线上不得有超过3mm长的任一-裂纹或缺陷。5.5.4化学成分分析

5.5.4.1取样位置(见图16)

堆焊层

注: H-

堆焊层实际厚度,mne

-限定堆焊层最小厚度,mm。

取样厚度,最大为0.5mm。

5.5.4.2化学分析方法应符合标准。5.5.4.3

合格指标按技术文件规定。

附录A

焊接工艺指导书和焊接工艺评

定报告表格推荐格式

(参考件)

A1表Al为“焊接工艺指导书”的推荐格式,表A2为“焊接工艺评定报告”的推荐格式。以上两种表格适用于手孤焊、埋弧焊、熔化极气体保护焊、钨极气体保护焊或上述方法的组合A2其它焊接方法的表格形式可参照表A1、表A2 拟定。

焊接工艺指导书

机械化程度

批准人签字

焊接工艺评定报告编号

(手工、半自动、自动)

应当用简图、施工图、焊缝代号或文字说明接头形式、焊接坡口尺寸、焊缝层次和焊接顺序。母材:

类别号

相焊或标准号

相焊厚度范围:

组别号

母材:对接焊缝

管子直径、壁厚范围:对接焊缝焊缝金属

与类别号

与标准号

角焊缝

角焊缝

组别号

组合焊缝

焊接材料:

焊条类别

焊条标准

填充金属尺寸

焊丝、焊剂牌号

焊剂商标名称

焊条(焊丝)熔敷金属化学成分(%)Si

焊接位暨:

对接焊缝的位置

焊接方向:向上,

角焊缝位置

预热:

预热温度(充许最低值)

层间温度(充许最商值)

保持预热时间

加热方式

电特性:

电流种类

焊后热处理:

加热温度

保温时间

气体:

保护气体

混合气体组成

焊接电流范围(A)

电弧电压(V)

(按所焊位和厚度,分别列出电流和电压范围,这些数据可记人下表中)焊缝层次

焊接方法

填充金属

直径(mm)

焊接电流

电流(A)

钨极规格及类型

(针钨极或铈钨极)

熔化极气体保护焊熔滴过渡形式(喷射过渡、短路过渡等)焊丝送进速度范围

技术措施:

摆动焊或不摆动焊

摆动参数

喷嘴尺寸

焊前清理或层间清理

背面清根方法

导电嘴至工件距离(每面)

多道焊或单道焊(每面)

多丝焊或单丝焊

(环境温度、相对湿度)

注:对每一种母材一焊接材料的组合均需分别填表。1462

C升温速度

冷却方式

电弧电压范围

焊接速度

(cm/min)

线能量

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 行业标准

- JB/T53220-1994 板框式和厢式压滤机 产品质量分等

- JB/T4358-2008 电站锅炉离心式通风机

- JB/T5206.2-1991 填料压套(二)

- JB/T2195-1998 YDF2 系列阀门电动装置用三相异步电动机 技术条件

- JB/T9393-2002 卧式软支承平衡机技术条件

- JB/T10080.2-2000 光栅线位移传感器

- JB/T10159-1999 交流本整型湿式阀用电磁铁

- JB/T7162-2004 凿岩机械与气动工具 结构钢熔模铸件 通用技术条件

- JB/T5000.14-2007 重型机械通用技术条件 第14部分:铸钢件无损探伤

- JB/T5000.2-2007 重型机械通用技术条件 第2部分:火焰切割件

- JB/T7928-2014 工业阀门 供货要求

- JB20039-2004 锤式粉碎机

- JB/T6991-1993 周边传动式浓缩机

- JB/T7516-1994 齿轮气体渗碳热处理工艺及其质量控制

- JB/T1375-1992 汽车起重机和轮胎起重机 分类

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2