- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 24593-2009 锅炉和热交换器用奥氏体不锈钢焊接钢管

标准号:

GB/T 24593-2009

标准名称:

锅炉和热交换器用奥氏体不锈钢焊接钢管

标准类别:

国家标准(GB)

标准状态:

现行-

发布日期:

2009-10-30 出版语种:

简体中文下载格式:

.rar .pdf下载大小:

4.17 MB

部分标准内容:

ICS.77.140.75

中华人民共和国国家标准

GB/T24593-2009

锅炉和热交换器用

奥氏体不锈钢焊接钢管

Welded austenitic stainless steel tubes for boiler and heat-exchanger2009-10-30发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2010-05-01实施

GB/T24593—2009

本标准参照ASTMA249/A249M-08《锅炉、过热器、换热器和冷凝器用焊接奥氏体钢管子》制定。本标准由中国钢铁工业协会提出。本标准由全国钢标准化技术委员会归口。本标准起草单位:浙江久立特材科技股份有限公司、冶金工业信息标准研究院、江苏武进不锈钢管厂集团有限公司。

本标准主要起草人:曹志棵、邵羽、吉海、黄颖、蔡兴强、刘明洲、宋建新。I

1范圈

锅炉和热交换器用

奥氏体不锈钢焊接钢管

GB/T24593—2009

本标准规定了锅炉和热交换器用奥氏体不锈钢焊接钢管的尺寸、外形、重量及允许偏差、技术要求、试验方法、检验规则、包装、标志及质量证明书。本标准适用于热交换器和中低压锅炉用奥氏体不锈钢焊接钢管。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T222钢的成品化学成分允许偏差GB/T223.11钢铁及合金铬含量的测定可视滴定或电位滴定法GB/T223.16钢铁及合金化学分析方法变色酸光度法测定钛量GB/T223.17钢铁及合金化学分析方法二安替比林甲烷光度法测定钛量GB/T223.25钢铁及合金化学分析方法丁二酮重量法测定镍量GB/T223.26

钢铁及合金钼含量的测定硫氰酸盐分光光度法GB/T223.28

钢铁及合金化学分析方法α-安息香重量法测定铝量GB/T223.36

钢铁及合金化学分析方法蒸馏分离-中和滴定法测定氮量GB/T223.37

钢铁及合金化学分析方法蒸馏分离-靛酚蓝光度法测定氮量钢铁及合金锯含量的测定氯磺酚S分光光度法GB/T223.40

GB/T223.58钢铁及合金化学分析方法亚砷酸钠-亚硝酸钠滴定法测定锰量GB/T223.59

钢铁及合金磷含量的测定铋磷铝蓝分光光度法和锑磷钼蓝分光光度法钢铁及合金化学分析方法高氯酸脱水重量法测定硅含量GB/T223.60

GB/T223.62钢铁及合金化学分析方法乙酸丁酯萃取光度法测定磷量GB/T223.63

钢铁及合金化学分析方法高碘酸钠(钾)光度法测定锰量GB/T223.68钢铁及合金化学分析方法管式炉内燃烧后碘酸钾滴定法测定硫含量GB/T223.69钢铁及合金碳含量的测定管式炉内燃烧后气体容量法8金属材料室温拉伸试验方法(GB/T228--2002,eqvISO6892:1998)GB/T228

GB/T230.1金属洛氏硬度试验第1部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标尺)(GB/T230.1—2004,ISO6508-1:1999MOD)GB/T241金属管液压试验方法

GB/T242

2金属管扩口试验方法(GB/T242—2007,ISO8493:1998,IDT)GB/T245

GB/T246

金属管卷边试验方法(GB/T245—2008,ISO8494:1998,IDT)金属管压扁试验方法(GB/T246--2007,ISO8492:1998,IDT)钢管的验收、包装、标志和质量证明书GB/T2102

GB/T24593—2009

GB/T2975

GB/T4334

钢及钢产品力学性能试验取样位置及试样制备(GB/T29751998,eqVISO377:金属和合金的腐蚀不锈钢晶间腐蚀试验方法(GB/T4334-2008,ISO3651-1:1998、ISO3651-2:1998,MOD)

GB/T6394金属平均晶粒度测定方法GB/T7735

钢管涡流探伤检验方法(GB/T7735—2004,ISO9304:1989,MOD)GB/T11170不锈钢的光电发射光谱分析方法GB/T20066钢和铁化学成分测定用试样的取样和制样方法(GB/T20066-2006,ISO14284:1996,IDT

GB/T20123钢铁总碳硫含量的测定高频感应炉燃烧后红外吸收法(常规方法)(GB/T20123一2006SO15350:2000,IDT)

GB/T20124钢铁氮含量的测定

ISO15351:1999,IDT)

情性气体熔融热导法(常规方法)(GB/T20124一2006,GB/T20878一2007不锈钢和耐热钢牌号及化学成分GB/T21835焊接钢管尺寸及单位长度重量3订货内容

按本标准订购钢管的合同或订单应包括下列内容:a)标准编号;

b)产品名称;

c)钢的牌号;

d)尺寸规格(外径×壁厚,单位为毫米);订购的数量(重量或根数、米数));e)

f)选择性要求;

g)其他特殊要求。

4尺寸、外形、重量及允许偏差

4.1外径和壁厚

4.1.1钢管的外径(D)不大于305mm,壁厚(S)不大于8mm,其外径和壁厚应符合GB/T21835的规定。

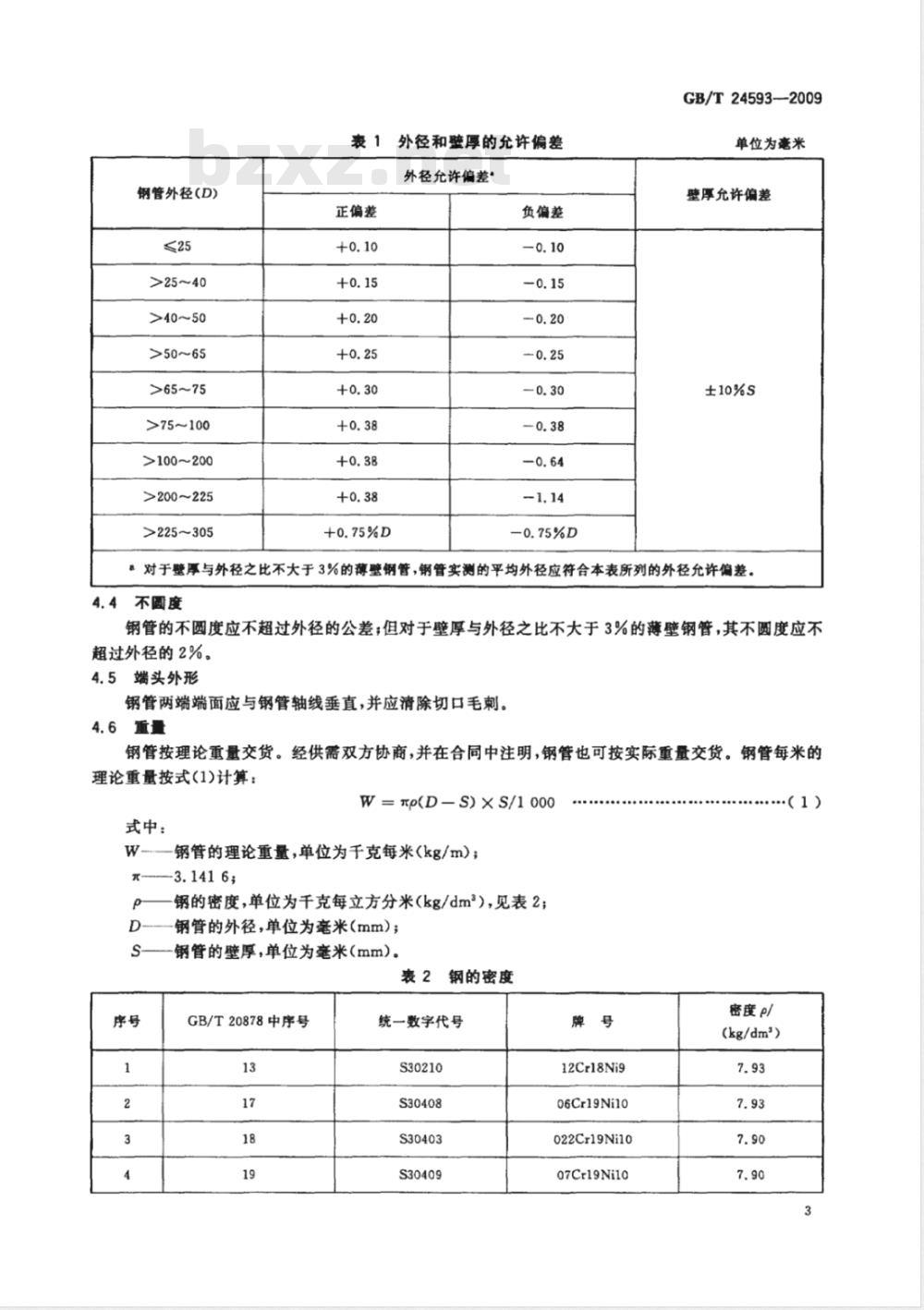

4.1.2钢管的外径、壁厚允许偏差应符合表1的规定。4.1.3根据需方要求,经供需双方协商,并在合同中注明,可供应其他外径和壁厚及允许偏差的钢管。4.2长度

4.2.1钢管的通常长度为2000mm~18000mm。经供需双方协商,并在合同中注明,可供应其他长度的钢管。

4.2.2根据需方要求,经供需双方协商,并在合同中注明,钢管可按定尺长度或倍尺长度交货。定尺钢管的全长允许偏差为+。

5mm。倍尺钢管的每个倍尺长度应留切口余量5mm~10mm。4.3弯曲度

钢管的弯曲度应不大于1.5mm/m。2

钢管外径(D)

>25~40

>40~50

>50~65

>65~75

>75~100

>100~200

>200~225

>225~305

表1外径和壁厚的允许偏差

外径允许偏差

正偏差

负偏差

GB/T24593-2009

单位为癌米

壁厚允许偏差

±10%s

对于壁厚与外径之比不大于3%的薄壁钢管,钢管实测的平均外径应符合本表所列的外径允许偏差。4.4不圆度

钢管的不圆度应不超过外径的公差;但对于壁厚与外径之比不大于3%的薄壁钢管,其不圆度应不超过外径的2%。

4.5端头外形

钢管两端端面应与钢管轴线垂直,并应清除切口毛刺。4.6重量

钢管按理论重量交货。经供需双方协商,并在合同中注明,钢管也可按实际重量交货。钢管每米的理论重量按式(1)计算:

W=πp(D-S)× S/1000

式中:

钢管的理论重量,单位为于克每米(kg/m);-3.1416;

钢的密度,单位为千克每立方分米(kg/dm\),见表2;钢管的外径,单位为毫米(mm);钢管的壁厚,单位为毫米(mm)。表2钢的密度

GB/T20878中序号

统一数字代号

S30210

S30408

S30403

S30409

12Cr18Ni9

06Cr19Ni10

022Cr19Ni10

07Cr19Ni10

...(1)

密度e/

(kg/dm2)

GB/T24593--2009

技术要求

GB/T20878中序号

5.1钢的牌号和化学成分

表2(续)

统一数字代号

S30458

S30453

S30510

S30908

S31008

S31608

S31603

S31668

S31658

S31653

S31708

S31703

S32168

S34778

S34779

5.1.1钢的牌号和化学成分(熔炼分析)应符合表3的规定。牌号

06Cr19Ni10N

022Cr19Ni10N

10Cr18Ni12

06Cr23Ni13

06Cr25Ni20

06Cr17Nil12Mo2

022Cr17Ni12Mo2

06Cr17Ni12Mo2Ti

06Cr17Ni12Mo2N

022Cr17Ni12Mo2N

06Cr19Ni13Mo3

022Cr19Ni13Mo3

06Cr18Ni11Ti

06Cr18Ni11Nb

07Cr18Ni11Nb

5.1.2成品钢管的化学成分允许偏差应符合GB/T222的规定。5.2制造方法

钢的冶炼方法

优先采用粗炼锅水加炉外精炼。5.2、2钢管的制造方法

密度p/

(kg/dm)

5.2.2.1钢管应采用不添加填充金属的自动焊接方法制造,钢管在焊接之后及最终热处理之前应对焊缝或整管进行冷变形加工。

5.2.2.2经供需双方协商,并在合同中注明,可以规定冷变形加工的方法以及最小变形量。5.3交货状态

钢管应经热处理并酸洗交货,但经保护气氮热处理的钢管,可不经酸洗交货。钢管的推荐热处理规范见表4。经供需双方协商,并在合同中注明,钢管可采用表4规定以外的其他热处理规范。实际热处理规范应在质量证明书中注明。4

GB/T24593—2009

0~01*9N

0021~00*6080580'0|

0060021

00'21~00*6 080 0 5E0 0 00'2

00°61~0021

0021~00*6000500 00\2

00*61~0021

00's1~0000050000'200'

00~00[9

000200

000005000200

1000~00

00\1~000 0800580000\2

910~019

008~00\91

001~00008005800002

91°0~01'000*~00'

008~00\91

00~00010005000000

00*81~0091

001~00000005000]00200

0081~00*91

00~00010005800002

0081~0091

910~01

910~010

00~006100058000

[00 1~00\21005800002

00*61~004

0002~00

0002~00

002~00

002~00

0061~002

0101000500000

08000500002

080005000

0050000

ot0~to

0050002

0001~00\80000580

%/(重),

80608S

1828025

GB/T24593-2009

5.4力学性能

5.4.1拉伸试验

经热处理后钢管的拉伸性能应符合表4的规定。5.4.2

2硬度试验

壁厚不小于1.7mm的钢管应按GB/T230.1进行母材洛氏硬度试验,平均硬度值应符合表4的规定。经供需双方协商,并在合同中注明,也可对壁厚小于1.7mm的钢管或焊缝进行硬度试验。表4钢管的推荐热处理规范及力学性能拉伸性能

抗拉强度

GB/T20878

中序号

工艺性能

压扁试验

统一数字

S30210

S30408

S30403

S30409

S30458下载标准就来标准下载网

S30453

S30510

S30908

S31008

S31608

S31603

S31668

S31658

S31653

S31708

S31703

S32168

S34778

S34779

12Cr18Ni9

06Cr19Ni10

022Cr19Ni10

07Cr19Ni10

06Cr19Ni10N

022Cr19Ni10N

10Cr18Ni12

06Cr23Ni13

06Cr25Ni20

06Cr17Ni12Mo2

022Cr17Ni12Mo2

06Cr17Ni12Mo2Ti

06Cr17Ni12Mo2N

022Cr17Ni12Mo2N

06Cr19Ni13Mo3

022Cr19Ni13Mo3

06Cr18Ni11Ti

06Cr18Ni11Nb

07Cr18Ni11Nb

推荐热处理规范

≥1040℃

≥1 040℃

≥1 040 ℃

≥1040℃

≥1040℃

≥1040℃

≥1040℃

≥1 040 ℃

≥1 040 ℃

≥1040℃

≥1040℃

≥1040℃

≥1040℃

≥1 040 ℃

≥1040℃

≥1040℃

≥1040℃

≥1040℃

≥1100℃

(N/mm)

规定塑性

延伸强度

(N/mm)

不小于

伸长率

不大于

钢管应进行压扁试验。

压扁试验时,焊缝应位于与施力方向成90°的位置,试样应压至两平板间距为H,H按式(2)计算。压扁试验后,试样上不允许出现裂缝或裂口。H

S(1+a)

α+S/D

......................................2式中:

H一—压扁后平行压板间距离,单位为毫米(mm)α-——单位长度变形系数,本标准所有钢管均取0.09;S-—钢管的壁厚,单位为毫米(mm);D-钢管的外径,单位为毫米(mm)。5.5.2卷边试验

GB/T24593-2009

壁厚小于等于2mm钢管应进行卷边试验,卷边宽度不小于外径的15%,卷边试验后,试样上不允许出现裂缝或裂口。

5.5.3扩口试验

壁厚大于2mm钢管应进行扩口试验,扩口试验的项心锥度为60°,外径的扩大值应不小于14%扩口后试样不允许出现裂缝或裂口。5.5.4反向弯曲试验

钢管应进行反向弯曲试验。从钢管上截取一段100mm长的试样,从焊缝两侧成90°位置沿纵向开。

试样展平后,用一个直径为4倍试样厚度的弯芯进行弯曲。弯曲时弯芯应紧靠并平行于外焊缝,使焊缝处于最大弯曲点。弯曲角度为180°。弯曲后试样上不允许出现裂纹或焊接缺陷。5.5.5展平试验

当钢管的S/D≥10%、或S≥3.4mm、或外径D<9.5mm时,钢管应进行展平试验来代替5.5.4规定的反向弯曲试验。

从钢管上截取一段100mm长的试样,从焊缝两侧成90°位置沿纵向剖开。展开试样并压平,使焊缝处于试样中间。

展平后试样上不允许出现裂纹或焊接缺陷。5.6液压试验

钢管应逐根进行液压试验,试验压力按式(3)计第,最大试验压力为10MPa。根据供篇双方协商,并在合同中注明,供方可选用更高的试验压力进行液压试验。在试验压力下,稳压时间应不少于10s,钢管不允许出现渗漏现象。

P=2SR/D

式中:

P-试验压力,单位为兆帕(MPa);S-钢管的壁厚,单位为毫米(mm);(3)

R-一允许应力,为表4规定Rp.2的50%,单位为牛顿每平方毫米(N/mm2)(1N/mm=1MPa);D一钢管的外径,单位为毫米(mm)。供方可用涡流探伤代替液压试验。用涡流探伤时对比样管人工缺陷应符合GB/T7735中验收等级A的规定。

5.7晶间腐蚀试验

钢管应进行晶间腐蚀试验。外径小于16mm的钢管,取试样长度为25mm的整管段,按GB/T4334的规定完成腐蚀浸泡后,采用5.5.1的规定将试样压扁后进行评定;外径不小于16mm的钢管的晶间腐蚀试验方法应符合GB/T4334的规定。经供需双方协商,并在合同中注明,可采用其他晶间腐蚀试验方法。5.8晶粒度

07Cr19Ni10.07Cr18Ni11Nb钢管的平均晶粒度应为4~7级。7

GB/T245932009

表面质量

钢管的内外表面应光滑,不允许有裂纹、咬边、折叠、扭曲、过酸洗、氧化皮。上述缺陷应完全清除,清除处的实际壁厚应不小于壁厚所允许的最小值,且清除处应圆滑过渡。深度不超过壁厚负偏差的轻微划伤、压坑、麻点允许存在。错边、凸起、凹陷应不大于壁厚允许偏差。5.10特殊要求

需方有下述特殊要求时,应经供需双方协商,并在合同中注明:a)

增加无损探伤检测(涡流探伤或焊缝射线检测);增加水下气密性试验;

增加06Cr17Ni12Mo2Ti、06Cr18Ni11Ti.06Cr18Ni11Nb、07Cr18Ni11Nb牌号钢管的稳定化热处理;

其他要求。

试验方法

钢管的尺寸和外形应采用符合精度要求的量具逐根测量。钢管的内外表面质量应在充分照明条件下逐根目视检查。钢管其他检验项目的取样方法和试验方法应符合表5的规定。表5钢管检验项目、取样数量和试验方法序号

检验项目

化学成分

拉伸试验

硬度试验

压扁试验

卷边试验

扩口试验

反向弯曲试验

展平试验

液压试验

涡流探伤

晶间腐蚀试验

晶粒度试验

射线检测

水下气密试验

检验规则

检查和验收

取样数量

每炉取1个试样

每批在两根钢管上各取1个试样

每批在两根钢管上各取1个试样

每批在两根钢管上各取1个试样

每批在两根钢管上各取1个试样

每批在两根钢管上各取1个试样

每450m钢管取1个试样

每批在两根钢管上各取1个试样

每批在两根钢管上各取1个试样

每批在两根钢管上各取1个试样

钢管的检查和验收由供方技术质量监督部门进行。7.2

组批规则

取样方法

GB/T20066

GB/T2975

GB/T2975

GB/T246

GB/T245

GB/T242

GB/T4334和5.7

GB/T6394

试验方法

GB/T223

GB/T11170

GB/T20123

GB/T20124

GB/T228

GB/T230.1

GB/T246

GB/T245

GB/T242

GB/T241

GB/T7735

GB/T4334和5.7

GB/T6394

钢管按批检查和验收,每批应由同一牌号、同一炉号、同一规格、同一焊接工艺和同一热处理规范8

(炉次)的钢管组成,每批钢管的数量应不超过如下规定:D≤40mm400根,

D>40mm~100mm,200根,

D>100mm,100根。

7.3取样数量

每批钢管各项试验的取样数量应符合表5的规定。复验与判定规则

钢管的复验与判定规则应符合GB/T2102的规定。8

包装、标志和质量证明书

钢管的包装、标志和质量证明书应符合GB/T2102的规定。GB/T 24593--2009

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T24593-2009

锅炉和热交换器用

奥氏体不锈钢焊接钢管

Welded austenitic stainless steel tubes for boiler and heat-exchanger2009-10-30发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2010-05-01实施

GB/T24593—2009

本标准参照ASTMA249/A249M-08《锅炉、过热器、换热器和冷凝器用焊接奥氏体钢管子》制定。本标准由中国钢铁工业协会提出。本标准由全国钢标准化技术委员会归口。本标准起草单位:浙江久立特材科技股份有限公司、冶金工业信息标准研究院、江苏武进不锈钢管厂集团有限公司。

本标准主要起草人:曹志棵、邵羽、吉海、黄颖、蔡兴强、刘明洲、宋建新。I

1范圈

锅炉和热交换器用

奥氏体不锈钢焊接钢管

GB/T24593—2009

本标准规定了锅炉和热交换器用奥氏体不锈钢焊接钢管的尺寸、外形、重量及允许偏差、技术要求、试验方法、检验规则、包装、标志及质量证明书。本标准适用于热交换器和中低压锅炉用奥氏体不锈钢焊接钢管。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T222钢的成品化学成分允许偏差GB/T223.11钢铁及合金铬含量的测定可视滴定或电位滴定法GB/T223.16钢铁及合金化学分析方法变色酸光度法测定钛量GB/T223.17钢铁及合金化学分析方法二安替比林甲烷光度法测定钛量GB/T223.25钢铁及合金化学分析方法丁二酮重量法测定镍量GB/T223.26

钢铁及合金钼含量的测定硫氰酸盐分光光度法GB/T223.28

钢铁及合金化学分析方法α-安息香重量法测定铝量GB/T223.36

钢铁及合金化学分析方法蒸馏分离-中和滴定法测定氮量GB/T223.37

钢铁及合金化学分析方法蒸馏分离-靛酚蓝光度法测定氮量钢铁及合金锯含量的测定氯磺酚S分光光度法GB/T223.40

GB/T223.58钢铁及合金化学分析方法亚砷酸钠-亚硝酸钠滴定法测定锰量GB/T223.59

钢铁及合金磷含量的测定铋磷铝蓝分光光度法和锑磷钼蓝分光光度法钢铁及合金化学分析方法高氯酸脱水重量法测定硅含量GB/T223.60

GB/T223.62钢铁及合金化学分析方法乙酸丁酯萃取光度法测定磷量GB/T223.63

钢铁及合金化学分析方法高碘酸钠(钾)光度法测定锰量GB/T223.68钢铁及合金化学分析方法管式炉内燃烧后碘酸钾滴定法测定硫含量GB/T223.69钢铁及合金碳含量的测定管式炉内燃烧后气体容量法8金属材料室温拉伸试验方法(GB/T228--2002,eqvISO6892:1998)GB/T228

GB/T230.1金属洛氏硬度试验第1部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标尺)(GB/T230.1—2004,ISO6508-1:1999MOD)GB/T241金属管液压试验方法

GB/T242

2金属管扩口试验方法(GB/T242—2007,ISO8493:1998,IDT)GB/T245

GB/T246

金属管卷边试验方法(GB/T245—2008,ISO8494:1998,IDT)金属管压扁试验方法(GB/T246--2007,ISO8492:1998,IDT)钢管的验收、包装、标志和质量证明书GB/T2102

GB/T24593—2009

GB/T2975

GB/T4334

钢及钢产品力学性能试验取样位置及试样制备(GB/T29751998,eqVISO377:金属和合金的腐蚀不锈钢晶间腐蚀试验方法(GB/T4334-2008,ISO3651-1:1998、ISO3651-2:1998,MOD)

GB/T6394金属平均晶粒度测定方法GB/T7735

钢管涡流探伤检验方法(GB/T7735—2004,ISO9304:1989,MOD)GB/T11170不锈钢的光电发射光谱分析方法GB/T20066钢和铁化学成分测定用试样的取样和制样方法(GB/T20066-2006,ISO14284:1996,IDT

GB/T20123钢铁总碳硫含量的测定高频感应炉燃烧后红外吸收法(常规方法)(GB/T20123一2006SO15350:2000,IDT)

GB/T20124钢铁氮含量的测定

ISO15351:1999,IDT)

情性气体熔融热导法(常规方法)(GB/T20124一2006,GB/T20878一2007不锈钢和耐热钢牌号及化学成分GB/T21835焊接钢管尺寸及单位长度重量3订货内容

按本标准订购钢管的合同或订单应包括下列内容:a)标准编号;

b)产品名称;

c)钢的牌号;

d)尺寸规格(外径×壁厚,单位为毫米);订购的数量(重量或根数、米数));e)

f)选择性要求;

g)其他特殊要求。

4尺寸、外形、重量及允许偏差

4.1外径和壁厚

4.1.1钢管的外径(D)不大于305mm,壁厚(S)不大于8mm,其外径和壁厚应符合GB/T21835的规定。

4.1.2钢管的外径、壁厚允许偏差应符合表1的规定。4.1.3根据需方要求,经供需双方协商,并在合同中注明,可供应其他外径和壁厚及允许偏差的钢管。4.2长度

4.2.1钢管的通常长度为2000mm~18000mm。经供需双方协商,并在合同中注明,可供应其他长度的钢管。

4.2.2根据需方要求,经供需双方协商,并在合同中注明,钢管可按定尺长度或倍尺长度交货。定尺钢管的全长允许偏差为+。

5mm。倍尺钢管的每个倍尺长度应留切口余量5mm~10mm。4.3弯曲度

钢管的弯曲度应不大于1.5mm/m。2

钢管外径(D)

>25~40

>40~50

>50~65

>65~75

>75~100

>100~200

>200~225

>225~305

表1外径和壁厚的允许偏差

外径允许偏差

正偏差

负偏差

GB/T24593-2009

单位为癌米

壁厚允许偏差

±10%s

对于壁厚与外径之比不大于3%的薄壁钢管,钢管实测的平均外径应符合本表所列的外径允许偏差。4.4不圆度

钢管的不圆度应不超过外径的公差;但对于壁厚与外径之比不大于3%的薄壁钢管,其不圆度应不超过外径的2%。

4.5端头外形

钢管两端端面应与钢管轴线垂直,并应清除切口毛刺。4.6重量

钢管按理论重量交货。经供需双方协商,并在合同中注明,钢管也可按实际重量交货。钢管每米的理论重量按式(1)计算:

W=πp(D-S)× S/1000

式中:

钢管的理论重量,单位为于克每米(kg/m);-3.1416;

钢的密度,单位为千克每立方分米(kg/dm\),见表2;钢管的外径,单位为毫米(mm);钢管的壁厚,单位为毫米(mm)。表2钢的密度

GB/T20878中序号

统一数字代号

S30210

S30408

S30403

S30409

12Cr18Ni9

06Cr19Ni10

022Cr19Ni10

07Cr19Ni10

...(1)

密度e/

(kg/dm2)

GB/T24593--2009

技术要求

GB/T20878中序号

5.1钢的牌号和化学成分

表2(续)

统一数字代号

S30458

S30453

S30510

S30908

S31008

S31608

S31603

S31668

S31658

S31653

S31708

S31703

S32168

S34778

S34779

5.1.1钢的牌号和化学成分(熔炼分析)应符合表3的规定。牌号

06Cr19Ni10N

022Cr19Ni10N

10Cr18Ni12

06Cr23Ni13

06Cr25Ni20

06Cr17Nil12Mo2

022Cr17Ni12Mo2

06Cr17Ni12Mo2Ti

06Cr17Ni12Mo2N

022Cr17Ni12Mo2N

06Cr19Ni13Mo3

022Cr19Ni13Mo3

06Cr18Ni11Ti

06Cr18Ni11Nb

07Cr18Ni11Nb

5.1.2成品钢管的化学成分允许偏差应符合GB/T222的规定。5.2制造方法

钢的冶炼方法

优先采用粗炼锅水加炉外精炼。5.2、2钢管的制造方法

密度p/

(kg/dm)

5.2.2.1钢管应采用不添加填充金属的自动焊接方法制造,钢管在焊接之后及最终热处理之前应对焊缝或整管进行冷变形加工。

5.2.2.2经供需双方协商,并在合同中注明,可以规定冷变形加工的方法以及最小变形量。5.3交货状态

钢管应经热处理并酸洗交货,但经保护气氮热处理的钢管,可不经酸洗交货。钢管的推荐热处理规范见表4。经供需双方协商,并在合同中注明,钢管可采用表4规定以外的其他热处理规范。实际热处理规范应在质量证明书中注明。4

GB/T24593—2009

0~01*9N

0021~00*6080580'0|

0060021

00'21~00*6 080 0 5E0 0 00'2

00°61~0021

0021~00*6000500 00\2

00*61~0021

00's1~0000050000'200'

00~00[9

000200

000005000200

1000~00

00\1~000 0800580000\2

910~019

008~00\91

001~00008005800002

91°0~01'000*~00'

008~00\91

00~00010005000000

00*81~0091

001~00000005000]00200

0081~00*91

00~00010005800002

0081~0091

910~01

910~010

00~006100058000

[00 1~00\21005800002

00*61~004

0002~00

0002~00

002~00

002~00

0061~002

0101000500000

08000500002

080005000

0050000

ot0~to

0050002

0001~00\80000580

%/(重),

80608S

1828025

GB/T24593-2009

5.4力学性能

5.4.1拉伸试验

经热处理后钢管的拉伸性能应符合表4的规定。5.4.2

2硬度试验

壁厚不小于1.7mm的钢管应按GB/T230.1进行母材洛氏硬度试验,平均硬度值应符合表4的规定。经供需双方协商,并在合同中注明,也可对壁厚小于1.7mm的钢管或焊缝进行硬度试验。表4钢管的推荐热处理规范及力学性能拉伸性能

抗拉强度

GB/T20878

中序号

工艺性能

压扁试验

统一数字

S30210

S30408

S30403

S30409

S30458下载标准就来标准下载网

S30453

S30510

S30908

S31008

S31608

S31603

S31668

S31658

S31653

S31708

S31703

S32168

S34778

S34779

12Cr18Ni9

06Cr19Ni10

022Cr19Ni10

07Cr19Ni10

06Cr19Ni10N

022Cr19Ni10N

10Cr18Ni12

06Cr23Ni13

06Cr25Ni20

06Cr17Ni12Mo2

022Cr17Ni12Mo2

06Cr17Ni12Mo2Ti

06Cr17Ni12Mo2N

022Cr17Ni12Mo2N

06Cr19Ni13Mo3

022Cr19Ni13Mo3

06Cr18Ni11Ti

06Cr18Ni11Nb

07Cr18Ni11Nb

推荐热处理规范

≥1040℃

≥1 040℃

≥1 040 ℃

≥1040℃

≥1040℃

≥1040℃

≥1040℃

≥1 040 ℃

≥1 040 ℃

≥1040℃

≥1040℃

≥1040℃

≥1040℃

≥1 040 ℃

≥1040℃

≥1040℃

≥1040℃

≥1040℃

≥1100℃

(N/mm)

规定塑性

延伸强度

(N/mm)

不小于

伸长率

不大于

钢管应进行压扁试验。

压扁试验时,焊缝应位于与施力方向成90°的位置,试样应压至两平板间距为H,H按式(2)计算。压扁试验后,试样上不允许出现裂缝或裂口。H

S(1+a)

α+S/D

......................................2式中:

H一—压扁后平行压板间距离,单位为毫米(mm)α-——单位长度变形系数,本标准所有钢管均取0.09;S-—钢管的壁厚,单位为毫米(mm);D-钢管的外径,单位为毫米(mm)。5.5.2卷边试验

GB/T24593-2009

壁厚小于等于2mm钢管应进行卷边试验,卷边宽度不小于外径的15%,卷边试验后,试样上不允许出现裂缝或裂口。

5.5.3扩口试验

壁厚大于2mm钢管应进行扩口试验,扩口试验的项心锥度为60°,外径的扩大值应不小于14%扩口后试样不允许出现裂缝或裂口。5.5.4反向弯曲试验

钢管应进行反向弯曲试验。从钢管上截取一段100mm长的试样,从焊缝两侧成90°位置沿纵向开。

试样展平后,用一个直径为4倍试样厚度的弯芯进行弯曲。弯曲时弯芯应紧靠并平行于外焊缝,使焊缝处于最大弯曲点。弯曲角度为180°。弯曲后试样上不允许出现裂纹或焊接缺陷。5.5.5展平试验

当钢管的S/D≥10%、或S≥3.4mm、或外径D<9.5mm时,钢管应进行展平试验来代替5.5.4规定的反向弯曲试验。

从钢管上截取一段100mm长的试样,从焊缝两侧成90°位置沿纵向剖开。展开试样并压平,使焊缝处于试样中间。

展平后试样上不允许出现裂纹或焊接缺陷。5.6液压试验

钢管应逐根进行液压试验,试验压力按式(3)计第,最大试验压力为10MPa。根据供篇双方协商,并在合同中注明,供方可选用更高的试验压力进行液压试验。在试验压力下,稳压时间应不少于10s,钢管不允许出现渗漏现象。

P=2SR/D

式中:

P-试验压力,单位为兆帕(MPa);S-钢管的壁厚,单位为毫米(mm);(3)

R-一允许应力,为表4规定Rp.2的50%,单位为牛顿每平方毫米(N/mm2)(1N/mm=1MPa);D一钢管的外径,单位为毫米(mm)。供方可用涡流探伤代替液压试验。用涡流探伤时对比样管人工缺陷应符合GB/T7735中验收等级A的规定。

5.7晶间腐蚀试验

钢管应进行晶间腐蚀试验。外径小于16mm的钢管,取试样长度为25mm的整管段,按GB/T4334的规定完成腐蚀浸泡后,采用5.5.1的规定将试样压扁后进行评定;外径不小于16mm的钢管的晶间腐蚀试验方法应符合GB/T4334的规定。经供需双方协商,并在合同中注明,可采用其他晶间腐蚀试验方法。5.8晶粒度

07Cr19Ni10.07Cr18Ni11Nb钢管的平均晶粒度应为4~7级。7

GB/T245932009

表面质量

钢管的内外表面应光滑,不允许有裂纹、咬边、折叠、扭曲、过酸洗、氧化皮。上述缺陷应完全清除,清除处的实际壁厚应不小于壁厚所允许的最小值,且清除处应圆滑过渡。深度不超过壁厚负偏差的轻微划伤、压坑、麻点允许存在。错边、凸起、凹陷应不大于壁厚允许偏差。5.10特殊要求

需方有下述特殊要求时,应经供需双方协商,并在合同中注明:a)

增加无损探伤检测(涡流探伤或焊缝射线检测);增加水下气密性试验;

增加06Cr17Ni12Mo2Ti、06Cr18Ni11Ti.06Cr18Ni11Nb、07Cr18Ni11Nb牌号钢管的稳定化热处理;

其他要求。

试验方法

钢管的尺寸和外形应采用符合精度要求的量具逐根测量。钢管的内外表面质量应在充分照明条件下逐根目视检查。钢管其他检验项目的取样方法和试验方法应符合表5的规定。表5钢管检验项目、取样数量和试验方法序号

检验项目

化学成分

拉伸试验

硬度试验

压扁试验

卷边试验

扩口试验

反向弯曲试验

展平试验

液压试验

涡流探伤

晶间腐蚀试验

晶粒度试验

射线检测

水下气密试验

检验规则

检查和验收

取样数量

每炉取1个试样

每批在两根钢管上各取1个试样

每批在两根钢管上各取1个试样

每批在两根钢管上各取1个试样

每批在两根钢管上各取1个试样

每批在两根钢管上各取1个试样

每450m钢管取1个试样

每批在两根钢管上各取1个试样

每批在两根钢管上各取1个试样

每批在两根钢管上各取1个试样

钢管的检查和验收由供方技术质量监督部门进行。7.2

组批规则

取样方法

GB/T20066

GB/T2975

GB/T2975

GB/T246

GB/T245

GB/T242

GB/T4334和5.7

GB/T6394

试验方法

GB/T223

GB/T11170

GB/T20123

GB/T20124

GB/T228

GB/T230.1

GB/T246

GB/T245

GB/T242

GB/T241

GB/T7735

GB/T4334和5.7

GB/T6394

钢管按批检查和验收,每批应由同一牌号、同一炉号、同一规格、同一焊接工艺和同一热处理规范8

(炉次)的钢管组成,每批钢管的数量应不超过如下规定:D≤40mm400根,

D>40mm~100mm,200根,

D>100mm,100根。

7.3取样数量

每批钢管各项试验的取样数量应符合表5的规定。复验与判定规则

钢管的复验与判定规则应符合GB/T2102的规定。8

包装、标志和质量证明书

钢管的包装、标志和质量证明书应符合GB/T2102的规定。GB/T 24593--2009

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准(GB)

- GB/T3836.1-2021 爆炸性环境 第1部分:设备 通用要求

- GB/T228.1-2021 金属材料 拉伸试验 第1部分:室温试验方法

- GB/T42854-2023 民用飞机客户培训飞行模拟机通用技术规范

- GB/T1804-2000 一般公差 未注公差的线性和角度尺寸的公差

- GB/T14039-2002 液压传动 油液固体颗粒污染等级代号

- GB/T7534-1987 工业用挥发性有机液体沸程的测定

- GB/T14048.1-2023 低压开关设备和控制设备 第1部分:总则

- GB/T38627-2020 信息技术 实时定位 磁定位数据接口

- GB50752-2012 电子辐射工程技术规范

- GB/T15449-1995 管壳额定开关用场效应晶体管空白详细规范

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB/T19418-2003 钢的弧焊接头 缺陷质量分级指南

- GB8552-1987 电子器件详细规范 低功率非线绕固定电阻器 RJ13型金属膜固定电阻器评定水平E(可供认证用)

- GB5606.3-2005 卷烟 第3部分:包装、卷制技术要求及贮运

- GB50303-2015 建筑电气工程施工质量验收规范

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2