- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 5777-2008 无缝钢管超声波探伤检验方法

标准号:

GB/T 5777-2008

标准名称:

无缝钢管超声波探伤检验方法

标准类别:

国家标准(GB)

标准状态:

现行-

发布日期:

2008-08-05 -

实施日期:

2009-04-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

1.11 MB

标准ICS号:

冶金>>金属材料试验>>77.040.20金属材料无损检测中标分类号:

冶金>>金属理化性能试验方法>>H26金属无损检验方法

替代情况:

替代GB/T 5777-1996采标情况:

MOD ISO 9303:1989

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准修改采用ISO 9303:1989(E)《承压无缝和焊接(埋弧焊除外)钢管纵向缺陷的全周向超声波检测》。本标准规定了无缝钢管超声波探伤的探伤原理、探伤方法、对比试样、探伤设备、探伤条件、探伤步骤、结果评定和探伤报告。本标准适用于各种用途无缝钢管纵向、横向缺陷的超声波检验。本标准所述探伤方法主要用于检验破坏了钢管金属连续性的缺陷,但不能有效地检验层状缺陷。本标准适用于外径不小于6mm且壁厚与外径之比不大于0.2的钢管。壁厚与外径之比大于0.2的钢管的检验,经供需双方协商可按本标准附录C执行。电磁超声探伤可参照此标准执行。本标准代替GB/T 5777-1996《无缝钢管超声波探伤检验方法》,与GB/T 5777-1996相比主要变化如下:——范围增加“电磁超声探伤可参照此标准执行”(见第1章);——增加了对斜向缺陷的检验及检验方法;——修改了管端人工槽位置的限制;——修改了人工缺陷的尺寸和代号;——探头工作频率由2.5MHz~10MHz修改为1MHz~15MHz。 GB/T 5777-2008 无缝钢管超声波探伤检验方法 GB/T5777-2008

部分标准内容:

ICS 77.040. 20

中华人民共和国国家标准

GB/T5777--2008

代替GB/T5777—1996

无缝钢管超声波探伤检验方法

Seamless steel pipe and tubing methods for ultrasonic testing(ISO9303:1989(E),MOD)

2008-08-05发布

中华人民共和国国家质量监督检验检疫总局数码防

中国国家标准化管理委员会

2009-04-01实施

GB/T 5777-2008

本标准修改采用ISO9303:1989(E)《承压无继和焊接(埋弧焊除外)钢管纵向缺陷的全周向超声波检测》。

本标准根据ISO9303:1989(E)重新起草。在附录A中列出了本标准章条编号与ISO9303:1989(E)章条编号对照一览表。

本标准在采用国际标准时做了一些修改。有关技术性差异用垂直单线标识在它们所涉及的条款的页边空白处。在附录B中给出了技术性差异及其原因的一览表以供参考。为便于使用,对于ISO9303:1989(E)还做了下列缩辑性修改:—“本国际标准”一词改为“本标准”;—删除ISO9303:1989(E)的前言和引言。本标准代替GB/T5777—1996《无缝钢管超声波探伤检验方法》,与GB/T5777—1996相比主要变化如下:

一一范围增加“电磁超市探伤可参照此标准执行\(见第1章);一增加了对斜向缺陷的检验及检验方法(见第4章和附录B):一修改了管端人工槽位置的限制(GB/T5777一1996中的第5章,本标准的第5章);修改了人工缺陷的尺寸和代号(GB/T5777-1996中的第5章;本标准的第5章和附录E):—探头工作频率由2.5MHz~10MHz修改为1MHz~15MHz(GB/T5777-1996中的第6章;本标准的第6章)。

本标的附录A、附录B和附录E是资料性附录。附录C、附录D是规范性附录。本标由中国钢铁工业协会提出。本标准由全国钢标准化技术委员会归口。本标准主要起草单位:湖南衡阳钢管(集团)有限公司、冶金工业信息标准研究院、宝山钢铁股份有限公司特殊钢分公司。

本标雁主要起草人:左建国、张婺、彭善勇、黄颖、邓世荣、赵斌、刘志琴、赵海英。本标准所代替标准的历次版本发布情况为:-GB/T5777—1986.GB/T5777—1996;—GB/T4163—1984。

1范围

无缝钢管超声波探伤检验方法

GB/T5777—2008

本标准规定了无缝钢管超声波探伤的探伤原理、探伤方法、对比试样、探伤设备、探伤条件、探伤步骤、结果评定和探伤报告。

本标准适用于各种用途无缝钢管纵向、横向缺陷的超声波检验。本标准所述探伤方法主要用于检验破坏了钢管金属连续性的缺陷,但不能有效地检验层状缺陷。本标适用于外径不小于6mm且壁厚与外径之比不大于0.2的钢管。壁厚与外径之比大于0.2的钢管的检验,经供需双方协商可按本标准附录C执行。电磁超声探伤可参照此标准执行。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T9445无损检测人员资格鉴定与认证YB/T4082钢管自动超声探伤系统综合性能测试方法JB/T10061A型脉冲反射式超声波探伤仪通用技术条件3探伤原理

超声波探头可实现电能和声能之间的相互转换以及超声波在弹性介质中传播时的物理特性是钢管超声波探伤原理的基础。定向发射的超声波束在管中传播时遇到缺陷时产生波的反射。缺陷反射波经超声波探头拾取后,通过探伤仪处理获得缺陷回波信号,并由此给出定量的缺陷指示。4探伤方法

4,1采用横波反射法在探头和钢管相对移动的状态下进行检验。自动或手工检验时均应保证声束对钢管全部表面的扫查。自动检验时对钢管两端将不能有效地检验,此区域视为自动检验的言区,制造方可采用有效方法来保证此区域质量。4.2检验纵问缺陷时声束在管壁内沿圆周方向传插;检验横向缺陷时声束在管壁内沿管轴方向传播。纵向,横向缺陷的检验均应在钢管的两个相反方向上进行。4.3在需方未提出检验横向缺陷时供方只检验纵向缺陷。经供需双方协商,纵向、横向缺陷的检验均可只在钢管的一个方向上进行。4.4经供需双方协商,可对斜向缺陷进行超声波检验,无缝钢管中斜向缺陷的超声波检验见附录D。4.5自动或手工检验时均应选用耦合效果良好并无损于钢管表面的耦合介质。5对比试样

5.1用途

对比试样用于探伤设备的调试、综合性能测试和使用过程中的定时校验。对比试样上的人工缺陷是评定自然缺陷当量的依据,但不应理解为被检出的自然缺陷与人工缺陷的信号幅度相等时二者的尺寸必然相等,也不能理解为该设备所能检出的最小缺陷尺寸。5.2材料

制作对比试样用钢管与被检验钢管应具有相同的公称尺寸并具有相近的化学成分、表面状况、热处GB/T 5777-2008

理状态和声学性能。

制作对比试样用钢管上不应有影响校的自然缺陷。5.3长度

对比试样的长度应满足探伤方法和探伤设备的要求。5.4人工缺陷

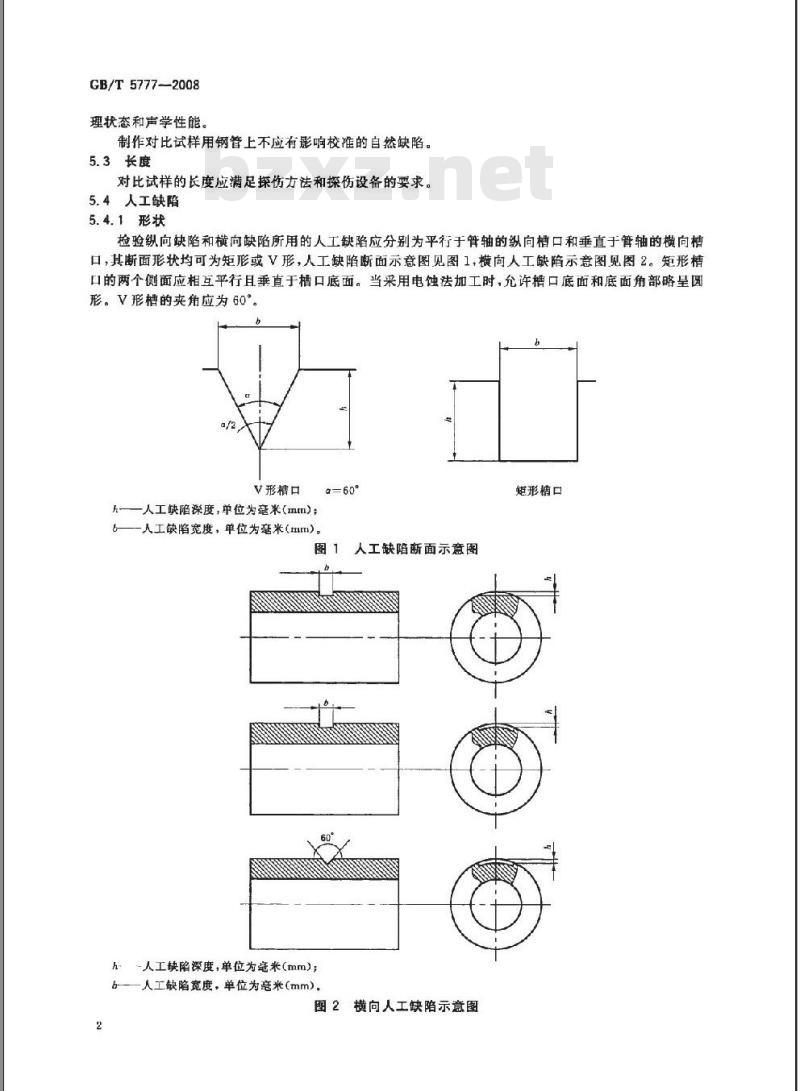

5.4.1形状

检验纵向缺陷和横向缺陷所用的人工缺陷应分别为平行于管轴的纵向口和垂直于管轴的横向槽口,其断面形状均可为矩形或V形,人工缺陷断面示意图见图1,横向人工缺陷示意图见图2。矩形槽口的两个侧面应相互平行且垂直于槽口底面。当采用电蚀法加工时,允许槽口底面和底面角部略呈园形。V形槽的夹角应为60°

V形口

人工缺陷深度,单位为毫米(mm);5一人工缺陷宽度,单位为亲米(mm)a=60°

A人工缺陷深度,单位为毫米(mm);b—人工缺陷宽度,单位为毫米(mm)。人工缺陷断面示意图

图2横向人工缺陷示意图

矩短形槽口

5.4.2位置

GB/T5777—2008

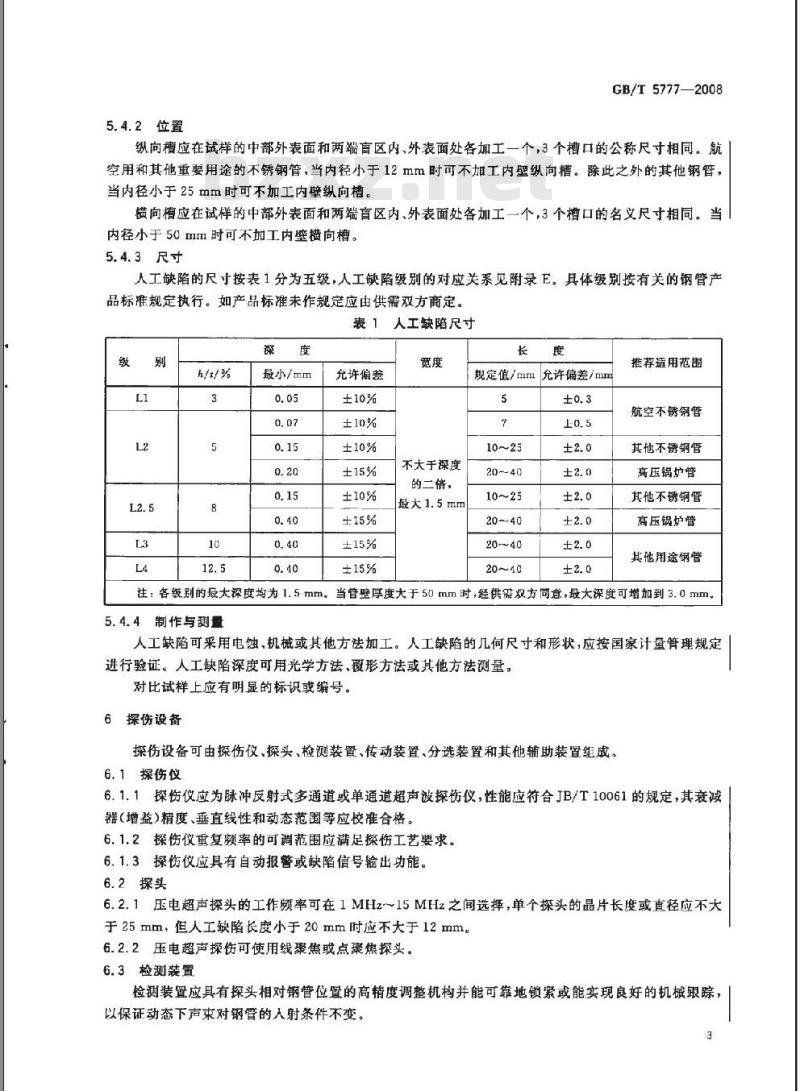

纵向槽应在试样的中部外表面和两端盲区内、外表面处各加工一个,3个槽口的公称尺寸相同。航空用和其他重要用途的不锈钢管,当内径小于12mm时可不加工内壁纵向槽。除此之外的其他钢管,当内径小手25mm时可不加工内壁纵向槽,横向槽应在试样的中部外表面和两端盲区内、外表面处各加工一个,3个槽口的名义尺寸相同。当内径小于50mm时可不加工内壁横向槽。5.4.3尺寸

人工缺陷的尺寸按表1分为五级,人工缺陷级别的对应关系见附录E。具体级别按有关的钢管产品标准规定执行。如产品标准未作规定应由供需双方商定。表1人工缺陷尺寸

最小/mm

充许偏差

不大于深度

的二倍,

最大1.5mm

规定值/mmWww.bzxZ.net

充许偏差/mm

推荐适用范围

航空不锈钢管

其他不锈钢管

高压锅炉管

其他不锈钢管

高压锅炉管

其他用途钢管

注:各级别的最大深度均为1.5mm。当管整厚度大于50mm时,经供需双方同意,最大深度可增加到3.0mm。5.4.4制作与测量

人工缺陷可采用电蚀、机械或其他方法加工。人工缺陷的几何尺寸和形状,应按国家计量管理规定进行验证。人工缺陷深度可用光学方法、覆形方法或其他方法测量。对比试样上应有明显的标识或编号。6探伤设备

探伤设备可由探伤仪、探头、检测装置、传动装置、分选装置和其他辅助装置组成。6.1探伤仪

6.1.1探伤仪应为脉冲反射式多通道或单通道超声波探伤仪,性能应符合JB/T10061的规定,其衰减器(增益)精度、垂直线性和动态范围等应校准合格。6.1.2探伤仪重复频率的可调范围应满足探伤工艺要求。6.1.3探伤仪应具有自动报警或缺陷信号输出功能。6.2探头

6.2.1压电超声探头的工作频率可在1MHz~15MHz之间选择,单个探头的品片长度或直径应不大于25mm,但人工缺陷长度小于20mm时应不大于12mm。6.2.2压电超声探伤可使用线聚焦或点聚焦探头。6.3检测装置

检测装置应具有探头相对钢管位暨的高精度调整机构并能可靠地锁紧或能实现良好的机械跟踪,以保证动态下声束对钢管的人射条件不变。3

GB/T5777—2008

6.4传动装置

传动装置应使钢管以均匀的速度通过检测装置并能保证在检验中钢管与检测装置具有良好的同心度。

6.5分选装置

分选装置应能可靠地分开探伤合格与探伤不合格的钢管。7探伤条件

7.1被检验钢管的内外表面应光滑洁净、端部无毛刺并具有良好的平直度,以保证检验结果的可靠性。7.2探伤人员资质应符合GB/T9445相关规定。8探伤步骤

8.1设备调试

8.1.1每次重新使用探伤设备时或变换检验规格时须用本标准规定的对比试样对探伤设备进行调试。8.1.2设备调试后应使对比试样上同一个人工缺陷在圆周方向不同位置的信号幅度接近一致。8.1.3当内、外壁人工缺陷信号使用同一个报警闻门时,探伤仪的报誉警灵敏度应按照内、外壁的信号中以及周向不同位置的信号中较低幅度的信号进行设定。当内、外壁人工缺陷信号使用两个不同的报箸闸门时,探伤仪的报警灵敏度应按照内、外壁人工缺陷在周向不同位置中较低幅度的信号分别进行设定。同时,两个闻门的宽度应满足管壁内各部位缺陷信号的报警要求。8.2设备测试

8.2.1设备调试完成后,应参照YB/T4082测试探伤设备的周向灵敏度差和内外壁灵敏度差,测试结果应符合该标准规定。

8.2.2设备测试时的运转速度应与正常检验的运转速度相同,多通道探伤设备如每个通道单独测试,测试速度可等于正常探伤速度与设备的通道数之比。8.3探伤

8.3.1设备测试结果合格后方可进行检验。检验应逐批逐根进行。8.3.2在检验过程中必须由Ⅱ级探伤人员对缺陷指示信号采取可靠的监控措施,以防止缺陷漏检。8.4设备校验

8.4.1在同规格钢管连续检验期间应利用对比试样对探伤设备进行定时校验,校验时间间隔应不大于4h。校验内容与设备测试项目相同,但多通道设备可对个别通道抽测,其余通道则要求检出人工缺陷的重复性良好。

在同规格钢管连续检验的开始和结束时以及连续检验中设备操作人员更换时也应对设备进行校验。

8.4.2如校验结果不能满足YB/T4082中关于稳定性的要求,则应对设备重新调试和测试,达到要求后应对上一次校验后所检验的钢管重新进行检验。9结果评定

9.1整根钢管经检验未产生缺陷信号或信号幅度低于预先设定的报警电平,则认为此项检验合格。9.2整根钢管经检验如产生等于或大于预先设定的报警电平的信号,则认为钢管是可疑的。9.3对可疑的钢管可采用下列任意一种方法进行处理:按本标准规定的方法进行重新检验,如未产生缺陷信号或信号幅度低于预先设定的报替电平,8

则认为此项检验合格;

b)对可疑部位的缺陷进行清除后,如钢管尺寸在允许公差范固之内,此钢管应按本标准规定的方法(自动或手动超声波)重新检验。如未产生缺陷信号或信号幅度低于预先设定的报警电4

平,则认为此项检验合格;

c)按供需双方商定的方法和验收标准对可疑部位进行其他非破坏性检验;d)可疑部位应予标识并确保切除,e)可疑钢管被评定为此项检验不合格。10探伤报告

GB/T5777—2008

钢管检验后,应向有关部门和需方(需方需要时)提供由持有权威部门认可的超声探仿Ⅱ级以上(含Ⅱ级)技术资格证书的人员签发的探伤报告。探伤报告应包括下列内容:炉批号、牌号(或钢级)、规格,探伤根数;a)

产品标准编号、本标准编号、对比试样人工缺陷的形状和级别;c)探伤仪型号,探头种类与规格、探伤方法;d)

检验重要参数:

探伤结果、探伤日期、签发报告日期;e)

操作者和报告签发者姓名及其技术资格等级。5

GB/T5777—2008

附录A

(资料性附景)

本标准章条编号与ISO9303:1989(E)章条编号对照表A.1给出了本标准章条编号与ISO9303:1989(E)章条编号对照一览表,表A.1本标准章条编号与ISO9303:1989(E)章条编号对照本标准章条编号

对应的国际标准章条编号

3. 1和3. 2

4.2和4. 4

5. 1~5. 3

4.6和5.4

本标难章条编号

附录 A

附录B

附录 C

附录D

附录E

表A.1(续)

GB/T5777—2008

对应的国际标准章紧编号

随录A

GB/T 5777--2008

附录B

(资料性附录)

本标准与ISO9303:1989(E)技术性差异及其原因表B.1给出了本标准与ISO9303:1989(E)的技术性差异及其原因的一览表。表B.1本标准与ISO9303:1989(E)技术性差异及其原因本标准的

章条编号

4.2-4.4、

附录 D

6.1.1和6.1.2

6. 2. 1 和 6. 2. 2

6.3和6.4

技术性差异

删除ISO93031989(E)第1章中对焊接(埋弧焊除外)钢管的规定。

将ISO9303:1989(E)对钢管外径的适用范图延伸到6mm。

增加了“电磁超声操伤可参照此标准执行”引用了有关的我国标准,而非国际标准增加了超声波探伤原理

增加了“此区域视为自动检测的育区,制造方可采用有效方法来保证此区域质量。增加了横向、斜向探伤的简单措述,由供需双方协商决定是否采用

将是否加工内壁伤的管径按钢管的种类进行划分

将ISO9303:1989(E)中规定的4种不同验收等级修改为5种不同验收等级。进一步细化了各等级的加工精度

增加了\对比试样上应有明显的标识或编号”

增加了对探伤仪有关性能指标的要求增加了超声探头工作频率范限制和提侣使用聚焦式探头

增加了对检测装置和传动装罩的性能要求原因

本标难未涉及焊接(埋弧焊除外)钢管的探伤只对无缝钢管操伤进行规定。

本标准适用于不锈管,不锈管管径有6mm。目前我国许多钢管制造厂都采用电磁超声探伤设备,但电磁超声探伤标准尚未出台,且电磁超声探伤与压电超声探伤原理上有一定的相似处,本标准对规范电磁超声探伤有较好作用以适应我国国情

让采用本标准的各类人员对超声波形成及探伤有一基本的了解

对该区域进行定义,使各类人员知道白动探伤时,钢普两端有一段盲区存在,以便制造方可采用合适的探伤设备、探伤方法或其他措施来保证钢管质量

增加可操作性。由供需双方协商决定的横向,斜向探伤与各制造厂的探伤设备结构功能有关钢管的种类决定了钢管的重要程度,程度不同则对钢管的质盘要求也就不同

增加可操作性,L2.5级在我国使用较多,故在本标准中增加该级。

各等级适用的钢管种类不一样,钢管的种类决定了钢管的重要程度,程度不一样则对钢的质量要求也就不同

探伤人员在现场选择对比试样时既方便又不会出现错误

探伤仪性能的好坏直接影喇探伤结果的正确不是所有频率的超声波都适于钢管探伤,因此要对超声波的频率进行规定。

采用聚焦式超声探头可提高对缺陷的检出率检测装置和传动装暨的性能直接影响探伤结果的正确

本标准的

章条编号

附录C

附录E

技术性差异

表B.1(续)

强调了同一人工缺陷在圆周方向不同位置的信号幅度接近一致的要求

增加了对周向灵敏度差和内外壁灵敏度差的规定

明确了多通道探伤设备测试速度与检测速度的关系

增加了探伤过程中探伤人员的工作事项将ISO9303:1989(E)中7.3的内容安排在本标准的9.3a)

将ISO9303:1989(E)中外径与壁厚之比更改为壁厚与外径之比

叙述了人工缺陷级别的对应关系GB/T 5777—2008

只有信号幅度接近一致,才能避免漏报和误报的情况发生

以适应我国国情。周向灵敏度差和内外壁灵敏度差直接影响探伤质量

便于制造厂在保证探伤质盘的前提下尽可能提高检测效率

探伤人员的工作情况直接影响到钢管的出厂实物质量

7.3段实际上就是对可疑品的一种处理方法两者的含义完全一样,只是后者已被大家接受,符合我国国懂

将我国对人工缺陷级别的表示方式与[SO对人工缺陷级别的表示方式作一对比,有助于各类人员选择合适探伤级别

GB/T5777—2008

附录C

(规范性附录)

壁厚与外径之比大于0.2的钢管的检验当钢管的壁厚与外径之比大于0.2时,应由供需双方按C.1或C.2协商确定其中一种特殊的检验方法。

C.1当钢管的壁厚与外径之比大于0.2而小于或等于0.25时,外壁人工缺陷深度应符合表1的规定,内壁人工缺陷深度与外壁人工缺陷深度的比值应符合表C.1的规定。表C.1壁厚外径之比与人工缺陷深度的对应关系壁厚/外径

0.201--0.210

0.211~0.222

0.223~0.235

0.236~-0.250

内壁人工缺陷深度/外壁人工缺陷深度1.0

C.2当钢管的壁厚与外径之比大于0.2而小于0.3时,可利用管内的折射纵波检验外壁缺陷,而利用波型转换后的反射横波检验内壁缺陷(见图C.1)。采用此种检验方法时,应由供需双方商定内壁人工缺陷深度与外壁人工缺陷深度的比例,但不应超出表C.1所列数值范围。TR

TR——探头;

L——纵波,

5横波。

图C.1纵波转换为横波的检验方法10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T5777--2008

代替GB/T5777—1996

无缝钢管超声波探伤检验方法

Seamless steel pipe and tubing methods for ultrasonic testing(ISO9303:1989(E),MOD)

2008-08-05发布

中华人民共和国国家质量监督检验检疫总局数码防

中国国家标准化管理委员会

2009-04-01实施

GB/T 5777-2008

本标准修改采用ISO9303:1989(E)《承压无继和焊接(埋弧焊除外)钢管纵向缺陷的全周向超声波检测》。

本标准根据ISO9303:1989(E)重新起草。在附录A中列出了本标准章条编号与ISO9303:1989(E)章条编号对照一览表。

本标准在采用国际标准时做了一些修改。有关技术性差异用垂直单线标识在它们所涉及的条款的页边空白处。在附录B中给出了技术性差异及其原因的一览表以供参考。为便于使用,对于ISO9303:1989(E)还做了下列缩辑性修改:—“本国际标准”一词改为“本标准”;—删除ISO9303:1989(E)的前言和引言。本标准代替GB/T5777—1996《无缝钢管超声波探伤检验方法》,与GB/T5777—1996相比主要变化如下:

一一范围增加“电磁超市探伤可参照此标准执行\(见第1章);一增加了对斜向缺陷的检验及检验方法(见第4章和附录B):一修改了管端人工槽位置的限制(GB/T5777一1996中的第5章,本标准的第5章);修改了人工缺陷的尺寸和代号(GB/T5777-1996中的第5章;本标准的第5章和附录E):—探头工作频率由2.5MHz~10MHz修改为1MHz~15MHz(GB/T5777-1996中的第6章;本标准的第6章)。

本标的附录A、附录B和附录E是资料性附录。附录C、附录D是规范性附录。本标由中国钢铁工业协会提出。本标准由全国钢标准化技术委员会归口。本标准主要起草单位:湖南衡阳钢管(集团)有限公司、冶金工业信息标准研究院、宝山钢铁股份有限公司特殊钢分公司。

本标雁主要起草人:左建国、张婺、彭善勇、黄颖、邓世荣、赵斌、刘志琴、赵海英。本标准所代替标准的历次版本发布情况为:-GB/T5777—1986.GB/T5777—1996;—GB/T4163—1984。

1范围

无缝钢管超声波探伤检验方法

GB/T5777—2008

本标准规定了无缝钢管超声波探伤的探伤原理、探伤方法、对比试样、探伤设备、探伤条件、探伤步骤、结果评定和探伤报告。

本标准适用于各种用途无缝钢管纵向、横向缺陷的超声波检验。本标准所述探伤方法主要用于检验破坏了钢管金属连续性的缺陷,但不能有效地检验层状缺陷。本标适用于外径不小于6mm且壁厚与外径之比不大于0.2的钢管。壁厚与外径之比大于0.2的钢管的检验,经供需双方协商可按本标准附录C执行。电磁超声探伤可参照此标准执行。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T9445无损检测人员资格鉴定与认证YB/T4082钢管自动超声探伤系统综合性能测试方法JB/T10061A型脉冲反射式超声波探伤仪通用技术条件3探伤原理

超声波探头可实现电能和声能之间的相互转换以及超声波在弹性介质中传播时的物理特性是钢管超声波探伤原理的基础。定向发射的超声波束在管中传播时遇到缺陷时产生波的反射。缺陷反射波经超声波探头拾取后,通过探伤仪处理获得缺陷回波信号,并由此给出定量的缺陷指示。4探伤方法

4,1采用横波反射法在探头和钢管相对移动的状态下进行检验。自动或手工检验时均应保证声束对钢管全部表面的扫查。自动检验时对钢管两端将不能有效地检验,此区域视为自动检验的言区,制造方可采用有效方法来保证此区域质量。4.2检验纵问缺陷时声束在管壁内沿圆周方向传插;检验横向缺陷时声束在管壁内沿管轴方向传播。纵向,横向缺陷的检验均应在钢管的两个相反方向上进行。4.3在需方未提出检验横向缺陷时供方只检验纵向缺陷。经供需双方协商,纵向、横向缺陷的检验均可只在钢管的一个方向上进行。4.4经供需双方协商,可对斜向缺陷进行超声波检验,无缝钢管中斜向缺陷的超声波检验见附录D。4.5自动或手工检验时均应选用耦合效果良好并无损于钢管表面的耦合介质。5对比试样

5.1用途

对比试样用于探伤设备的调试、综合性能测试和使用过程中的定时校验。对比试样上的人工缺陷是评定自然缺陷当量的依据,但不应理解为被检出的自然缺陷与人工缺陷的信号幅度相等时二者的尺寸必然相等,也不能理解为该设备所能检出的最小缺陷尺寸。5.2材料

制作对比试样用钢管与被检验钢管应具有相同的公称尺寸并具有相近的化学成分、表面状况、热处GB/T 5777-2008

理状态和声学性能。

制作对比试样用钢管上不应有影响校的自然缺陷。5.3长度

对比试样的长度应满足探伤方法和探伤设备的要求。5.4人工缺陷

5.4.1形状

检验纵向缺陷和横向缺陷所用的人工缺陷应分别为平行于管轴的纵向口和垂直于管轴的横向槽口,其断面形状均可为矩形或V形,人工缺陷断面示意图见图1,横向人工缺陷示意图见图2。矩形槽口的两个侧面应相互平行且垂直于槽口底面。当采用电蚀法加工时,允许槽口底面和底面角部略呈园形。V形槽的夹角应为60°

V形口

人工缺陷深度,单位为毫米(mm);5一人工缺陷宽度,单位为亲米(mm)a=60°

A人工缺陷深度,单位为毫米(mm);b—人工缺陷宽度,单位为毫米(mm)。人工缺陷断面示意图

图2横向人工缺陷示意图

矩短形槽口

5.4.2位置

GB/T5777—2008

纵向槽应在试样的中部外表面和两端盲区内、外表面处各加工一个,3个槽口的公称尺寸相同。航空用和其他重要用途的不锈钢管,当内径小于12mm时可不加工内壁纵向槽。除此之外的其他钢管,当内径小手25mm时可不加工内壁纵向槽,横向槽应在试样的中部外表面和两端盲区内、外表面处各加工一个,3个槽口的名义尺寸相同。当内径小于50mm时可不加工内壁横向槽。5.4.3尺寸

人工缺陷的尺寸按表1分为五级,人工缺陷级别的对应关系见附录E。具体级别按有关的钢管产品标准规定执行。如产品标准未作规定应由供需双方商定。表1人工缺陷尺寸

最小/mm

充许偏差

不大于深度

的二倍,

最大1.5mm

规定值/mmWww.bzxZ.net

充许偏差/mm

推荐适用范围

航空不锈钢管

其他不锈钢管

高压锅炉管

其他不锈钢管

高压锅炉管

其他用途钢管

注:各级别的最大深度均为1.5mm。当管整厚度大于50mm时,经供需双方同意,最大深度可增加到3.0mm。5.4.4制作与测量

人工缺陷可采用电蚀、机械或其他方法加工。人工缺陷的几何尺寸和形状,应按国家计量管理规定进行验证。人工缺陷深度可用光学方法、覆形方法或其他方法测量。对比试样上应有明显的标识或编号。6探伤设备

探伤设备可由探伤仪、探头、检测装置、传动装置、分选装置和其他辅助装置组成。6.1探伤仪

6.1.1探伤仪应为脉冲反射式多通道或单通道超声波探伤仪,性能应符合JB/T10061的规定,其衰减器(增益)精度、垂直线性和动态范围等应校准合格。6.1.2探伤仪重复频率的可调范围应满足探伤工艺要求。6.1.3探伤仪应具有自动报警或缺陷信号输出功能。6.2探头

6.2.1压电超声探头的工作频率可在1MHz~15MHz之间选择,单个探头的品片长度或直径应不大于25mm,但人工缺陷长度小于20mm时应不大于12mm。6.2.2压电超声探伤可使用线聚焦或点聚焦探头。6.3检测装置

检测装置应具有探头相对钢管位暨的高精度调整机构并能可靠地锁紧或能实现良好的机械跟踪,以保证动态下声束对钢管的人射条件不变。3

GB/T5777—2008

6.4传动装置

传动装置应使钢管以均匀的速度通过检测装置并能保证在检验中钢管与检测装置具有良好的同心度。

6.5分选装置

分选装置应能可靠地分开探伤合格与探伤不合格的钢管。7探伤条件

7.1被检验钢管的内外表面应光滑洁净、端部无毛刺并具有良好的平直度,以保证检验结果的可靠性。7.2探伤人员资质应符合GB/T9445相关规定。8探伤步骤

8.1设备调试

8.1.1每次重新使用探伤设备时或变换检验规格时须用本标准规定的对比试样对探伤设备进行调试。8.1.2设备调试后应使对比试样上同一个人工缺陷在圆周方向不同位置的信号幅度接近一致。8.1.3当内、外壁人工缺陷信号使用同一个报警闻门时,探伤仪的报誉警灵敏度应按照内、外壁的信号中以及周向不同位置的信号中较低幅度的信号进行设定。当内、外壁人工缺陷信号使用两个不同的报箸闸门时,探伤仪的报警灵敏度应按照内、外壁人工缺陷在周向不同位置中较低幅度的信号分别进行设定。同时,两个闻门的宽度应满足管壁内各部位缺陷信号的报警要求。8.2设备测试

8.2.1设备调试完成后,应参照YB/T4082测试探伤设备的周向灵敏度差和内外壁灵敏度差,测试结果应符合该标准规定。

8.2.2设备测试时的运转速度应与正常检验的运转速度相同,多通道探伤设备如每个通道单独测试,测试速度可等于正常探伤速度与设备的通道数之比。8.3探伤

8.3.1设备测试结果合格后方可进行检验。检验应逐批逐根进行。8.3.2在检验过程中必须由Ⅱ级探伤人员对缺陷指示信号采取可靠的监控措施,以防止缺陷漏检。8.4设备校验

8.4.1在同规格钢管连续检验期间应利用对比试样对探伤设备进行定时校验,校验时间间隔应不大于4h。校验内容与设备测试项目相同,但多通道设备可对个别通道抽测,其余通道则要求检出人工缺陷的重复性良好。

在同规格钢管连续检验的开始和结束时以及连续检验中设备操作人员更换时也应对设备进行校验。

8.4.2如校验结果不能满足YB/T4082中关于稳定性的要求,则应对设备重新调试和测试,达到要求后应对上一次校验后所检验的钢管重新进行检验。9结果评定

9.1整根钢管经检验未产生缺陷信号或信号幅度低于预先设定的报警电平,则认为此项检验合格。9.2整根钢管经检验如产生等于或大于预先设定的报警电平的信号,则认为钢管是可疑的。9.3对可疑的钢管可采用下列任意一种方法进行处理:按本标准规定的方法进行重新检验,如未产生缺陷信号或信号幅度低于预先设定的报替电平,8

则认为此项检验合格;

b)对可疑部位的缺陷进行清除后,如钢管尺寸在允许公差范固之内,此钢管应按本标准规定的方法(自动或手动超声波)重新检验。如未产生缺陷信号或信号幅度低于预先设定的报警电4

平,则认为此项检验合格;

c)按供需双方商定的方法和验收标准对可疑部位进行其他非破坏性检验;d)可疑部位应予标识并确保切除,e)可疑钢管被评定为此项检验不合格。10探伤报告

GB/T5777—2008

钢管检验后,应向有关部门和需方(需方需要时)提供由持有权威部门认可的超声探仿Ⅱ级以上(含Ⅱ级)技术资格证书的人员签发的探伤报告。探伤报告应包括下列内容:炉批号、牌号(或钢级)、规格,探伤根数;a)

产品标准编号、本标准编号、对比试样人工缺陷的形状和级别;c)探伤仪型号,探头种类与规格、探伤方法;d)

检验重要参数:

探伤结果、探伤日期、签发报告日期;e)

操作者和报告签发者姓名及其技术资格等级。5

GB/T5777—2008

附录A

(资料性附景)

本标准章条编号与ISO9303:1989(E)章条编号对照表A.1给出了本标准章条编号与ISO9303:1989(E)章条编号对照一览表,表A.1本标准章条编号与ISO9303:1989(E)章条编号对照本标准章条编号

对应的国际标准章条编号

3. 1和3. 2

4.2和4. 4

5. 1~5. 3

4.6和5.4

本标难章条编号

附录 A

附录B

附录 C

附录D

附录E

表A.1(续)

GB/T5777—2008

对应的国际标准章紧编号

随录A

GB/T 5777--2008

附录B

(资料性附录)

本标准与ISO9303:1989(E)技术性差异及其原因表B.1给出了本标准与ISO9303:1989(E)的技术性差异及其原因的一览表。表B.1本标准与ISO9303:1989(E)技术性差异及其原因本标准的

章条编号

4.2-4.4、

附录 D

6.1.1和6.1.2

6. 2. 1 和 6. 2. 2

6.3和6.4

技术性差异

删除ISO93031989(E)第1章中对焊接(埋弧焊除外)钢管的规定。

将ISO9303:1989(E)对钢管外径的适用范图延伸到6mm。

增加了“电磁超声操伤可参照此标准执行”引用了有关的我国标准,而非国际标准增加了超声波探伤原理

增加了“此区域视为自动检测的育区,制造方可采用有效方法来保证此区域质量。增加了横向、斜向探伤的简单措述,由供需双方协商决定是否采用

将是否加工内壁伤的管径按钢管的种类进行划分

将ISO9303:1989(E)中规定的4种不同验收等级修改为5种不同验收等级。进一步细化了各等级的加工精度

增加了\对比试样上应有明显的标识或编号”

增加了对探伤仪有关性能指标的要求增加了超声探头工作频率范限制和提侣使用聚焦式探头

增加了对检测装置和传动装罩的性能要求原因

本标难未涉及焊接(埋弧焊除外)钢管的探伤只对无缝钢管操伤进行规定。

本标准适用于不锈管,不锈管管径有6mm。目前我国许多钢管制造厂都采用电磁超声探伤设备,但电磁超声探伤标准尚未出台,且电磁超声探伤与压电超声探伤原理上有一定的相似处,本标准对规范电磁超声探伤有较好作用以适应我国国情

让采用本标准的各类人员对超声波形成及探伤有一基本的了解

对该区域进行定义,使各类人员知道白动探伤时,钢普两端有一段盲区存在,以便制造方可采用合适的探伤设备、探伤方法或其他措施来保证钢管质量

增加可操作性。由供需双方协商决定的横向,斜向探伤与各制造厂的探伤设备结构功能有关钢管的种类决定了钢管的重要程度,程度不同则对钢管的质盘要求也就不同

增加可操作性,L2.5级在我国使用较多,故在本标准中增加该级。

各等级适用的钢管种类不一样,钢管的种类决定了钢管的重要程度,程度不一样则对钢的质量要求也就不同

探伤人员在现场选择对比试样时既方便又不会出现错误

探伤仪性能的好坏直接影喇探伤结果的正确不是所有频率的超声波都适于钢管探伤,因此要对超声波的频率进行规定。

采用聚焦式超声探头可提高对缺陷的检出率检测装置和传动装暨的性能直接影响探伤结果的正确

本标准的

章条编号

附录C

附录E

技术性差异

表B.1(续)

强调了同一人工缺陷在圆周方向不同位置的信号幅度接近一致的要求

增加了对周向灵敏度差和内外壁灵敏度差的规定

明确了多通道探伤设备测试速度与检测速度的关系

增加了探伤过程中探伤人员的工作事项将ISO9303:1989(E)中7.3的内容安排在本标准的9.3a)

将ISO9303:1989(E)中外径与壁厚之比更改为壁厚与外径之比

叙述了人工缺陷级别的对应关系GB/T 5777—2008

只有信号幅度接近一致,才能避免漏报和误报的情况发生

以适应我国国情。周向灵敏度差和内外壁灵敏度差直接影响探伤质量

便于制造厂在保证探伤质盘的前提下尽可能提高检测效率

探伤人员的工作情况直接影响到钢管的出厂实物质量

7.3段实际上就是对可疑品的一种处理方法两者的含义完全一样,只是后者已被大家接受,符合我国国懂

将我国对人工缺陷级别的表示方式与[SO对人工缺陷级别的表示方式作一对比,有助于各类人员选择合适探伤级别

GB/T5777—2008

附录C

(规范性附录)

壁厚与外径之比大于0.2的钢管的检验当钢管的壁厚与外径之比大于0.2时,应由供需双方按C.1或C.2协商确定其中一种特殊的检验方法。

C.1当钢管的壁厚与外径之比大于0.2而小于或等于0.25时,外壁人工缺陷深度应符合表1的规定,内壁人工缺陷深度与外壁人工缺陷深度的比值应符合表C.1的规定。表C.1壁厚外径之比与人工缺陷深度的对应关系壁厚/外径

0.201--0.210

0.211~0.222

0.223~0.235

0.236~-0.250

内壁人工缺陷深度/外壁人工缺陷深度1.0

C.2当钢管的壁厚与外径之比大于0.2而小于0.3时,可利用管内的折射纵波检验外壁缺陷,而利用波型转换后的反射横波检验内壁缺陷(见图C.1)。采用此种检验方法时,应由供需双方商定内壁人工缺陷深度与外壁人工缺陷深度的比例,但不应超出表C.1所列数值范围。TR

TR——探头;

L——纵波,

5横波。

图C.1纵波转换为横波的检验方法10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 国家标准(GB)

- GB6537-1994 3号喷气燃料

- GB/T12564-1990 光电倍增管总规范(可供认证用)

- GB20294-2006 隔爆型起重冶金和屏蔽电机安全要求

- GB50753-2012 有色金属冶炼厂收尘设计规范

- GB2649-1989 焊接接头机械性能试验取样方法

- GB/T2826-1981 每米38-50公斤钢轨用垫板技术条件

- GB/T2855.13-1990 冲模滑动导向模座 四导柱上模座

- GB8083-1987 天然生胶标准橡胶取样

- GB/T15126-1994 信息处理系统 数据通信 网络服务定义

- GB18409-2001 汽车驻车灯配光性能

- GB18464-2001 医用X射线治疗放射卫生防护要求

- GB/T5242-1985 硬质合金制品检验规则与试验方法

- GB/T5626.2-1985 扩口式锥螺纹直通管接头体

- GB/T16827-1997 中国标准刊号(ISSN部分)条码

- GB/T17739.3-2004 技术图样与技术文件的缩微摄影 第3部分:35mm缩微胶片开窗卡

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2