- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 8124-2004 梯形螺纹量规 技术条件

标准号:

GB/T 8124-2004

标准名称:

梯形螺纹量规 技术条件

标准类别:

国家标准(GB)

英文名称:

Technical requirements for trapezoidal thread gauges标准状态:

现行-

发布日期:

2004-02-10 -

实施日期:

2004-08-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

379.23 KB

替代情况:

GB/T 8124-1987

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了牙型角为30°,公称直径为8mm至300mm,螺距为1.5mm至44mm的梯形螺纹量规的术语和定义、分类、符号、牙型、公差、要求、检验、标志与包装等。本标准规定的梯形螺纹量规适用于检验GB/T5796—1986规定的单线梯形螺纹。 GB/T 8124-2004 梯形螺纹量规 技术条件 GB/T8124-2004

部分标准内容:

ICS17.040.30;21.040.10

中华人民共和国国家标准

GB/T 8124—2004

代替GB/T8124—-1987

梯形螺纹量规

技术条件

Tolerances and general features ofgauges for metric trapezoidal screw threads2004-02-10发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2004-08-01实施

本标准自实施之日起,代替GB/T8124—1987《梯形螺纹量规技术条件》。本标准与GB/T8124—1987相比主要变化如下:修改了螺纹牙型间隙槽宽度尺寸(1987年版的3.2.3;本版的6.2.5);增加了螺纹牙型间隙槽宽度的对称度公差(本版的6.2.5、6.2.6、6.2.7);删除了通、止端螺纹卡规的调整塞规要求(1987年版的3.1.1、4.1.3);增加了检验要求(本版的9);

GB/T8124—2004

检验工件螺纹用光滑极限量规的要求纳人附录(1987年版的4.2、5.5;本版的附录A);-止端螺纹环规的牙型高度纳人附录(1987年版的附录A;本版的附录B);螺纹的判定纳人附录(1987年版的1.4;本版的附录C)。本标准的附录A、附录C为规范性附录,附录B为资料性附录。本标准由中国机械工业联合会提出。本标准由全国量具量仪标准化技术委员会归口。本标雅由哈尔滨量具刃具厂负责起草。本标准主要起草人:武英、高善铭、姚绪里、刘永发、朱鸿杰。本标准所代替标准的历次版本发布情况为:GB/T 8124--1987。

1范围

梯形螺纹量规

技术条件

GB/T8124—2004

本标准规定了牙型角为30°,公称直径为8mm至300mm,螺距为1.5mm至44mm的梯形螺纹量规的术语和定义、分类、符号、牙型、公差、要求、检验、标志与包装等。本标准规定的梯形螺纹量规(以下简称“螺纹量规”)适用于检验GB/T5796一1986规定的单线梯形螺纹。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T5796.1—1986梯形螺纹牙型(eqvISO2092:1977)GB/T5796.2—1986梯形螺纹直径与螺距系列(eqvISO2092:1977)GB/T5796.3—1986梯形螺纹基本尺寸(eqvISO2093:1977)GB/T5796.4--1986梯形螺纹公差(eqvISO2094:1977)3术语和定义

GB/T·5796.1—1986至GB/T5796.4—1986中确立的以及下列术语和定义适用于本标准。3.1

梯形螺纹量规gauges for metric trapezoidal screw threads具有标准梯形螺纹牙型,能反映被检内、外梯形螺纹边界条件的测量器具。按使用性能分为:工作螺纹量规和校对螺纹量规。

工作螺纹量规work gauges for metric trapezoidal screw threads操作者在制造工件螺纹过程中所用的螺纹量规。3.3

校对螺纹量规 check gauges for metric trapezoidal screw threads在制造工作螺纹环规或检验使用中的工作螺纹环规是否已磨损所用的螺纹量规。4分类

表1中所列的螺纹量规名称、代号、使用规则适用于本标准。4.1

通端螺纹塞规

止端螺纹塞规

通端螺纹环规此内容来自标准下载网

应与工件内螺纹旋合通过

使用规则

允许与工件内螺纹两端的螺纹部分旋合,旋合量应不超过二个螺距(退出量规时测定)。若工件内螺纹的螺距少于或等于三个,不应完全旋合通过应与工件外螺纹旋合通过

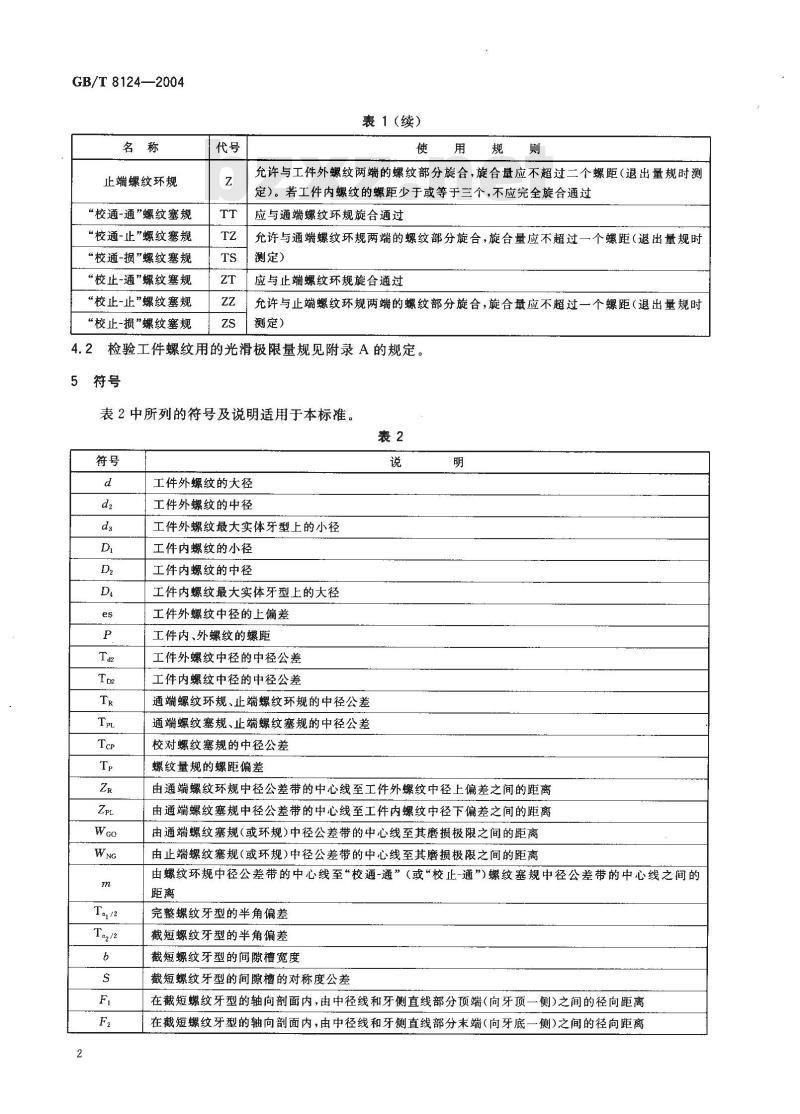

GB/T 8124—2004

止端螺纹环规

“校通-通”螺纹塞规

“校通-止”螺纹塞规

“校通-损”螺纹塞规

“校止-通”螺纹塞规

“校止-止”螺纹塞规

“校止-损”螺纹塞规

表1(续)

允许与工件外螺纹两端的螺纹部分旋合,旋合量应不超过二个螺距(退出量规时测定)。若工件内螺纹的螺距少于或等于三个,不应完全旋合通过应与通端螺纹环规旋合通过

允许与通端螺纹环规两端的螺纹部分旋合,旋合量应不超过一个螺距(退出量规时测定)

应与止端螺纹环规旋合通过

允许与止端螺纹环规两端的螺纹部分旋合,旋合量应不超过一个螺距(退出量规时测定)

检验工件螺纹用的光滑极限量规见附录A的规定。5符号

表2中所列的符号及说明适用于本标准。表2

Taz /2

工件外螺纹的大径

工件外螺纹的中径

工件外螺纹最大实体牙型上的小径工件内螺纹的小径

工件内螺纹的中径

工件内螺纹最大实体牙型上的大径工件外螺纹中径的上偏差

工件内、外螺纹的螺距

工件外螺纹中径的中径公差

工件内螺纹中径的中径公差

通端螺纹环规、止端螺纹环规的中径公差通端螺纹塞规、止端螺纹塞规的中径公差校对螺纹塞规的中径公差

螺纹量规的螺距偏差

由通端螺纹环规中径公差带的中心线至工件外螺纹中径上偏差之间的距离由通端螺纹塞规中径公差带的中心线至工件内螺纹中径下偏差之间的距离由通端螺纹塞规(或环规)中径公差带的中心线至其磨损极限之间的距离由止端螺纹塞规(或环规)中径公差带的中心线至其磨损极限之间的距离由螺纹环规中径公差带的中心线至“校通-通”(或“校止-通”)螺纹塞规中径公差带的中心线之间的距离

完整螺纹牙型的半角偏差

截短螺纹牙型的半角偏差

截短螺纹牙型的间隙槽宽度

截短螺纹牙型的间隙槽的对称度公差在截短螺纹牙型的轴向剖面内,由中径线和牙侧直线部分顶端(向牙顶一侧)之间的径向距离在截短螺纹牙型的轴向剖面内,由中径线和牙侧直线部分未端(向牙底一侧)之间的径向距离6螺纹量规的螺纹牙型

6.1完整螺纹牙型

GB/T 8124—2004

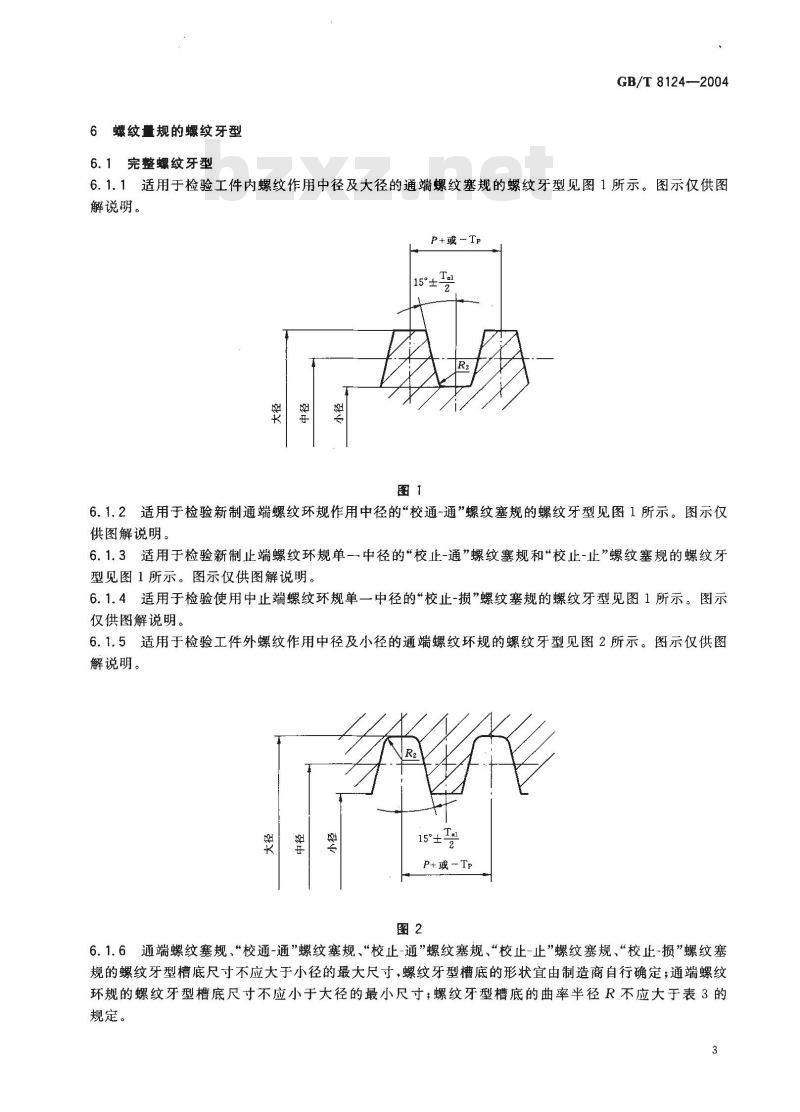

6.1.1适用于检验工件内螺纹作用中径及大径的通端螺纹塞规的螺纹牙型见图1所示。图示仅供图解说明。

P+或~T

15°±号

6.1.2适用于检验新制通端螺纹环规作用中径的“校通-通”螺纹塞规的螺纹牙型见图1所示。图示仅供图解说明。

6.1.3适用于检验新制止端螺纹环规单一中径的“校止-通”螺纹塞规和“校止-止”螺纹塞规的螺纹牙型见图1所示。图示仅供图解说明。6.1.4适用于检验使用中止端螺纹环规单一中径的“校止-损”螺纹塞规的螺纹牙型见图1所示。图示仅供图解说明。

6.1.5适用于检验工件外螺纹作用中径及小径的通端螺纹环规的螺纹牙型见图2所示。图示仅供图解说明。

15°±Tg

P+或一Tp

6.1.6通端螺纹塞规、“校通-通”螺纹塞规、“校止-通”螺纹塞规、“校止-止”螺纹塞规、“校止-损”螺纹塞规的螺纹牙型槽底尺寸不应大于小径的最大尺寸,螺纹牙型槽底的形状宜由制造商自行确定;通端螺纹环规的螺纹牙型槽底尺寸不应小于大径的最小尺寸;螺纹牙型槽底的曲率半径R不应大于表3的规定。

GB/T 8124—2004

2、3、4、5

6、7、8、9、10、12

14、16、18、20、22、24、28、32、36、40、446.2截短螺纹牙型

单位为毫米

6.2.1适用于检验工件内螺纹单一中径的止端螺纹塞规的螺纹牙型见图3所示。图示仅供图解说明。6.2.2适用于检验新制通端螺纹环规单一中径的“校通-止”螺纹塞规的螺纹牙型见图3所示。图示仅供图解说明。

P+或~Tp

6.2.3适用于检验使用中通端螺纹环规单一中径的“校通-损”螺纹塞规的螺纹牙型见图3所示。图示仅供图解说明。

6.2.4适用于检验工件外螺纹单一中径的止端螺纹环规的螺纹牙型见图4所示。图示仅供图解说明。径

15°±

P+或-Tp

6.2.5螺纹牙型间隙槽宽度6和对称度公差S不应大于表4的规定;对称度公差S见图5所示,图示仅供图解说明。

GB/T8124—2004

6.2.6在螺纹牙型的轴向剖面内,由中径线和牙侧直线部分顶端(向牙顶-一侧)之间的径向距离F,不应大于表4的规定;在螺纹牙型的轴向剖面内,由中径线和牙侧直线部分末端(向牙底一侧)之间的径向距离F2见表4的规定。止端螺纹环规的牙型高度h3参见附录B。裹4

最大值

单位为毫米

最小值

GB/T 8124—2004

6.2.7若实际对称度偏差小于对称度公差S,且近似等于对称度公差S与实际对称度偏差差值的两倍,则间隙槽宽度6的偏差允许超出。螺纹牙型间隙槽和槽底的形状宜由制造商自行确定,但不应进人牙型角15°以内。

7公差

7.1中径公差

螺纹环规和校对螺纹塞规的螺纹中径公差带见图6所示。图示仅供图解说明7.1. 1

通端螺纹环规

工件外螺纹

中径上偏差

工件外螺纹

中径下偏差

中径磨损极限

止端螺纹环规

中径磨损极限

螺纹塞规的螺纹中径公差带见图7所示。7. 1.2

图示仅供图解说明。

螺纹塞规、螺纹环规和校对螺纹塞规的螺纹中径公差值和有关的位置要素不应大于表5的规定。7. 1.3

Ta2、Tp2

80125Taz、Tp2≤200

2003155008001180Taz、Tp2≤1700

1 700注:m按(Tr/2+Tcp/2+3)计算。6

螺纹环规

单位为微米

螺纹塞规

工件内螺纹

中径上偏差

工件内螺纹

中径下偏差

7.2半角偏差

螺纹塞规和螺纹环规的牙型半角偏差见表6的规定。表6

4、5、6、7、8、9

10、12、14、16、18、20

22、24、28、32、36、40、44

7.3螺距偏差

螺纹量规的螺距偏差见表7的规定。螺纹量规的螺纹长度mm

50≤≤80

80/≤120

7.4公式

Ta 2/()

止端螺纹塞规

中径磨损极限

通端螺纹塞规

中径磨损极限

GB/T8124—2004

Tsg/2/()

Tp/μm

螺纹塞规大径、中径和小径的尺寸与偏差的计算公式见表8的规定。7.4. 1

GB/T8124—2004

D,+TD2 +TpL/2+2Fl

Dz + Tp2 +TpL /2

±TpL/2

磨损偏差

螺纹环规大径、中径和小径的尺寸与偏差的计算公式见表9的规定。表9

d,—es-Ta2 —Tr/2—2Fl

±TR/2

d2lesf -ZR

±TR/2

d2 —[es|- Taz Tr/2

磨损偏差

校对螺纹塞规大径、中径和小径的尺寸与偏差的计算公式见表10的规定。表10

d2 -[es| -Zr+Tr/2+2F1

d2 - les/ -Zr +Wco +2Fi

d-Tα--Tr/2+WnNG

8.1外观

±TpL/2

d2 -lesl -Zr -m

d2 -[es/ -Zr+Tr/2

d2 -lesl -Zr+Wco

d2 -[es] -Ta2 -Tr/2-m

d2—les|-Ta2

d -lesl-Taz—Te/2+WnG

螺纹量规测量面的表面上不应有影响使用性能的锈蚀、碰伤、划痕等缺陷。8.2″相互作用

最大尺寸=

最小尺寸=D4

最大尺寸=ds

±Tcp/2

最大尺寸

ds-Ta2

螺纹量规测量头和手柄的联接应牢固可靠,在正常使用过程中不应出现松动或脱落。8.3材料

螺纹量规测量头的测量面宜采用合金工具钢、碳素工具钢等坚硬耐磨的材料制造,并应进行稳定性处理。

8.4硬度、表面粗糙度

螺纹量规测量头的测量面硬度在664HV~856HV(或58HRC~65HRC)范围内。螺纹量规测量面的表面粗糙度Ra值不应大于表11的规定。8.4.2

通端螺纹塞规大径、校对螺纹塞规大径、通端螺纹环规小径止端螺纹塞规大径、止端螺纹环规小径8

Ra/μm

8.5牙型

若螺纹量规两端的牙型不完整,应将牙型修整到为完整牙型。9检验

9.1测量条件

本标准中的规定值均以标准的测量条件为准,即:温度为20℃、测量力为零。9.2检测参数和检测器具

GB/T 8124--2004

9.2.1螺纹塞规各参数采用直接检测法进行检验,其主要检测参数和检测器具见表12。表12

主要检测参数

单一中径

牙型半角

检测器具

测长仪、量针

万能工具显微镜

万能工具显微镜、螺距仪

万能工具显微镜

9.2.2螺纹环规的检验应以校对螺纹塞规为准;若发生争议时,应按附录C中的规定进行处理。若用户和制造商双方一致同意采用其它的测量方法,则螺纹环规的单一中径的尺寸和偏差是有效的。螺纹环规的小径采用光滑极限塞规进行检验。10标志与包装

螺纹量规上至少应标有:

制造厂厂名或注册商标;

按GB/T5796-1986中规定的螺纹代号和中径公差带代号;螺纹量规代号;

出厂年号;

公称直径小于14 mm的螺纹塞规,a)至d)的内容允许标志在手柄上;若单独供应时,应附有e)

a)至d)内容的标牌。

螺纹量规包装盒上至少应标有:10.2

制造厂厂名或注册商标;

b)按GB/T5796-—1986中规定的螺纹代号和中径公差带代号;螺纹量规代号。

10.3螺纹量规在包装前应经过防锈处理并妥善包装,不得因包装不善而在运输过程中损坏产品。10.4螺纹量规经检定符合本标准要求的应附有产品合格证,产品合格证上应标有本标准的标准号和出广日期。

GB/T 8124—2004

A.1范围

附录A

(规范性附录)

光滑极限量规

本附录规定了光滑极限量规的分类、符号、公差、公式、要求和标志与包装等。本附录适用于检验工件外螺纹大径、内螺纹小径用的光滑极限量规。A.2分类和符号

A.2.1表A.1中所列的光滑极限量规名称、代号、使用规则适用于本附录。表A.1

通端光滑塞规

止端光滑塞规

通端光滑环规或卡规

止端光滑环规或卡规

应通过工件内螺纹的小径

使用规则

允许进人工件内螺纹小径的两端,进人量应不超过一个螺距应通过工件外螺纹的大径

不应通过工件外螺纹的大径

表A2中所列的符号及说明适用于本附录。表A.2

A.3公差

工件内螺纹的小径公差

工件外螺纹的大径公差

检验工件内螺纹小径用的光滑塞规的尺寸公差检验工件外螺纹大径用的光滑环规的尺寸公差检验光滑环规或卡规用的校对塞规尺寸公差明

由通端光滑塞规的尺寸公差带中心线至工件内螺纹小径下偏差之间的距离由通端光滑环规或卡规的尺寸公差带中心线至工件外螺纹大径上偏差之间的距离A.3.1光滑环规或卡规的尺寸公差带见图A.1所示。图示仅供图解说明。光滑环规或卡规的尺寸公差和有关的位置要素不应大于表A.3的规定。通端光滑环规或卡规的磨损极限应为工件外螺纹大径的最大极限尺寸。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T 8124—2004

代替GB/T8124—-1987

梯形螺纹量规

技术条件

Tolerances and general features ofgauges for metric trapezoidal screw threads2004-02-10发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2004-08-01实施

本标准自实施之日起,代替GB/T8124—1987《梯形螺纹量规技术条件》。本标准与GB/T8124—1987相比主要变化如下:修改了螺纹牙型间隙槽宽度尺寸(1987年版的3.2.3;本版的6.2.5);增加了螺纹牙型间隙槽宽度的对称度公差(本版的6.2.5、6.2.6、6.2.7);删除了通、止端螺纹卡规的调整塞规要求(1987年版的3.1.1、4.1.3);增加了检验要求(本版的9);

GB/T8124—2004

检验工件螺纹用光滑极限量规的要求纳人附录(1987年版的4.2、5.5;本版的附录A);-止端螺纹环规的牙型高度纳人附录(1987年版的附录A;本版的附录B);螺纹的判定纳人附录(1987年版的1.4;本版的附录C)。本标准的附录A、附录C为规范性附录,附录B为资料性附录。本标准由中国机械工业联合会提出。本标准由全国量具量仪标准化技术委员会归口。本标雅由哈尔滨量具刃具厂负责起草。本标准主要起草人:武英、高善铭、姚绪里、刘永发、朱鸿杰。本标准所代替标准的历次版本发布情况为:GB/T 8124--1987。

1范围

梯形螺纹量规

技术条件

GB/T8124—2004

本标准规定了牙型角为30°,公称直径为8mm至300mm,螺距为1.5mm至44mm的梯形螺纹量规的术语和定义、分类、符号、牙型、公差、要求、检验、标志与包装等。本标准规定的梯形螺纹量规(以下简称“螺纹量规”)适用于检验GB/T5796一1986规定的单线梯形螺纹。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T5796.1—1986梯形螺纹牙型(eqvISO2092:1977)GB/T5796.2—1986梯形螺纹直径与螺距系列(eqvISO2092:1977)GB/T5796.3—1986梯形螺纹基本尺寸(eqvISO2093:1977)GB/T5796.4--1986梯形螺纹公差(eqvISO2094:1977)3术语和定义

GB/T·5796.1—1986至GB/T5796.4—1986中确立的以及下列术语和定义适用于本标准。3.1

梯形螺纹量规gauges for metric trapezoidal screw threads具有标准梯形螺纹牙型,能反映被检内、外梯形螺纹边界条件的测量器具。按使用性能分为:工作螺纹量规和校对螺纹量规。

工作螺纹量规work gauges for metric trapezoidal screw threads操作者在制造工件螺纹过程中所用的螺纹量规。3.3

校对螺纹量规 check gauges for metric trapezoidal screw threads在制造工作螺纹环规或检验使用中的工作螺纹环规是否已磨损所用的螺纹量规。4分类

表1中所列的螺纹量规名称、代号、使用规则适用于本标准。4.1

通端螺纹塞规

止端螺纹塞规

通端螺纹环规此内容来自标准下载网

应与工件内螺纹旋合通过

使用规则

允许与工件内螺纹两端的螺纹部分旋合,旋合量应不超过二个螺距(退出量规时测定)。若工件内螺纹的螺距少于或等于三个,不应完全旋合通过应与工件外螺纹旋合通过

GB/T 8124—2004

止端螺纹环规

“校通-通”螺纹塞规

“校通-止”螺纹塞规

“校通-损”螺纹塞规

“校止-通”螺纹塞规

“校止-止”螺纹塞规

“校止-损”螺纹塞规

表1(续)

允许与工件外螺纹两端的螺纹部分旋合,旋合量应不超过二个螺距(退出量规时测定)。若工件内螺纹的螺距少于或等于三个,不应完全旋合通过应与通端螺纹环规旋合通过

允许与通端螺纹环规两端的螺纹部分旋合,旋合量应不超过一个螺距(退出量规时测定)

应与止端螺纹环规旋合通过

允许与止端螺纹环规两端的螺纹部分旋合,旋合量应不超过一个螺距(退出量规时测定)

检验工件螺纹用的光滑极限量规见附录A的规定。5符号

表2中所列的符号及说明适用于本标准。表2

Taz /2

工件外螺纹的大径

工件外螺纹的中径

工件外螺纹最大实体牙型上的小径工件内螺纹的小径

工件内螺纹的中径

工件内螺纹最大实体牙型上的大径工件外螺纹中径的上偏差

工件内、外螺纹的螺距

工件外螺纹中径的中径公差

工件内螺纹中径的中径公差

通端螺纹环规、止端螺纹环规的中径公差通端螺纹塞规、止端螺纹塞规的中径公差校对螺纹塞规的中径公差

螺纹量规的螺距偏差

由通端螺纹环规中径公差带的中心线至工件外螺纹中径上偏差之间的距离由通端螺纹塞规中径公差带的中心线至工件内螺纹中径下偏差之间的距离由通端螺纹塞规(或环规)中径公差带的中心线至其磨损极限之间的距离由止端螺纹塞规(或环规)中径公差带的中心线至其磨损极限之间的距离由螺纹环规中径公差带的中心线至“校通-通”(或“校止-通”)螺纹塞规中径公差带的中心线之间的距离

完整螺纹牙型的半角偏差

截短螺纹牙型的半角偏差

截短螺纹牙型的间隙槽宽度

截短螺纹牙型的间隙槽的对称度公差在截短螺纹牙型的轴向剖面内,由中径线和牙侧直线部分顶端(向牙顶一侧)之间的径向距离在截短螺纹牙型的轴向剖面内,由中径线和牙侧直线部分未端(向牙底一侧)之间的径向距离6螺纹量规的螺纹牙型

6.1完整螺纹牙型

GB/T 8124—2004

6.1.1适用于检验工件内螺纹作用中径及大径的通端螺纹塞规的螺纹牙型见图1所示。图示仅供图解说明。

P+或~T

15°±号

6.1.2适用于检验新制通端螺纹环规作用中径的“校通-通”螺纹塞规的螺纹牙型见图1所示。图示仅供图解说明。

6.1.3适用于检验新制止端螺纹环规单一中径的“校止-通”螺纹塞规和“校止-止”螺纹塞规的螺纹牙型见图1所示。图示仅供图解说明。6.1.4适用于检验使用中止端螺纹环规单一中径的“校止-损”螺纹塞规的螺纹牙型见图1所示。图示仅供图解说明。

6.1.5适用于检验工件外螺纹作用中径及小径的通端螺纹环规的螺纹牙型见图2所示。图示仅供图解说明。

15°±Tg

P+或一Tp

6.1.6通端螺纹塞规、“校通-通”螺纹塞规、“校止-通”螺纹塞规、“校止-止”螺纹塞规、“校止-损”螺纹塞规的螺纹牙型槽底尺寸不应大于小径的最大尺寸,螺纹牙型槽底的形状宜由制造商自行确定;通端螺纹环规的螺纹牙型槽底尺寸不应小于大径的最小尺寸;螺纹牙型槽底的曲率半径R不应大于表3的规定。

GB/T 8124—2004

2、3、4、5

6、7、8、9、10、12

14、16、18、20、22、24、28、32、36、40、446.2截短螺纹牙型

单位为毫米

6.2.1适用于检验工件内螺纹单一中径的止端螺纹塞规的螺纹牙型见图3所示。图示仅供图解说明。6.2.2适用于检验新制通端螺纹环规单一中径的“校通-止”螺纹塞规的螺纹牙型见图3所示。图示仅供图解说明。

P+或~Tp

6.2.3适用于检验使用中通端螺纹环规单一中径的“校通-损”螺纹塞规的螺纹牙型见图3所示。图示仅供图解说明。

6.2.4适用于检验工件外螺纹单一中径的止端螺纹环规的螺纹牙型见图4所示。图示仅供图解说明。径

15°±

P+或-Tp

6.2.5螺纹牙型间隙槽宽度6和对称度公差S不应大于表4的规定;对称度公差S见图5所示,图示仅供图解说明。

GB/T8124—2004

6.2.6在螺纹牙型的轴向剖面内,由中径线和牙侧直线部分顶端(向牙顶-一侧)之间的径向距离F,不应大于表4的规定;在螺纹牙型的轴向剖面内,由中径线和牙侧直线部分末端(向牙底一侧)之间的径向距离F2见表4的规定。止端螺纹环规的牙型高度h3参见附录B。裹4

最大值

单位为毫米

最小值

GB/T 8124—2004

6.2.7若实际对称度偏差小于对称度公差S,且近似等于对称度公差S与实际对称度偏差差值的两倍,则间隙槽宽度6的偏差允许超出。螺纹牙型间隙槽和槽底的形状宜由制造商自行确定,但不应进人牙型角15°以内。

7公差

7.1中径公差

螺纹环规和校对螺纹塞规的螺纹中径公差带见图6所示。图示仅供图解说明7.1. 1

通端螺纹环规

工件外螺纹

中径上偏差

工件外螺纹

中径下偏差

中径磨损极限

止端螺纹环规

中径磨损极限

螺纹塞规的螺纹中径公差带见图7所示。7. 1.2

图示仅供图解说明。

螺纹塞规、螺纹环规和校对螺纹塞规的螺纹中径公差值和有关的位置要素不应大于表5的规定。7. 1.3

Ta2、Tp2

80

200

1 700

螺纹环规

单位为微米

螺纹塞规

工件内螺纹

中径上偏差

工件内螺纹

中径下偏差

7.2半角偏差

螺纹塞规和螺纹环规的牙型半角偏差见表6的规定。表6

4、5、6、7、8、9

10、12、14、16、18、20

22、24、28、32、36、40、44

7.3螺距偏差

螺纹量规的螺距偏差见表7的规定。螺纹量规的螺纹长度mm

50≤≤80

80/≤120

7.4公式

Ta 2/()

止端螺纹塞规

中径磨损极限

通端螺纹塞规

中径磨损极限

GB/T8124—2004

Tsg/2/()

Tp/μm

螺纹塞规大径、中径和小径的尺寸与偏差的计算公式见表8的规定。7.4. 1

GB/T8124—2004

D,+TD2 +TpL/2+2Fl

Dz + Tp2 +TpL /2

±TpL/2

磨损偏差

螺纹环规大径、中径和小径的尺寸与偏差的计算公式见表9的规定。表9

d,—es-Ta2 —Tr/2—2Fl

±TR/2

d2lesf -ZR

±TR/2

d2 —[es|- Taz Tr/2

磨损偏差

校对螺纹塞规大径、中径和小径的尺寸与偏差的计算公式见表10的规定。表10

d2 -[es| -Zr+Tr/2+2F1

d2 - les/ -Zr +Wco +2Fi

d-Tα--Tr/2+WnNG

8.1外观

±TpL/2

d2 -lesl -Zr -m

d2 -[es/ -Zr+Tr/2

d2 -lesl -Zr+Wco

d2 -[es] -Ta2 -Tr/2-m

d2—les|-Ta2

d -lesl-Taz—Te/2+WnG

螺纹量规测量面的表面上不应有影响使用性能的锈蚀、碰伤、划痕等缺陷。8.2″相互作用

最大尺寸=

最小尺寸=D4

最大尺寸=ds

±Tcp/2

最大尺寸

ds-Ta2

螺纹量规测量头和手柄的联接应牢固可靠,在正常使用过程中不应出现松动或脱落。8.3材料

螺纹量规测量头的测量面宜采用合金工具钢、碳素工具钢等坚硬耐磨的材料制造,并应进行稳定性处理。

8.4硬度、表面粗糙度

螺纹量规测量头的测量面硬度在664HV~856HV(或58HRC~65HRC)范围内。螺纹量规测量面的表面粗糙度Ra值不应大于表11的规定。8.4.2

通端螺纹塞规大径、校对螺纹塞规大径、通端螺纹环规小径止端螺纹塞规大径、止端螺纹环规小径8

Ra/μm

8.5牙型

若螺纹量规两端的牙型不完整,应将牙型修整到为完整牙型。9检验

9.1测量条件

本标准中的规定值均以标准的测量条件为准,即:温度为20℃、测量力为零。9.2检测参数和检测器具

GB/T 8124--2004

9.2.1螺纹塞规各参数采用直接检测法进行检验,其主要检测参数和检测器具见表12。表12

主要检测参数

单一中径

牙型半角

检测器具

测长仪、量针

万能工具显微镜

万能工具显微镜、螺距仪

万能工具显微镜

9.2.2螺纹环规的检验应以校对螺纹塞规为准;若发生争议时,应按附录C中的规定进行处理。若用户和制造商双方一致同意采用其它的测量方法,则螺纹环规的单一中径的尺寸和偏差是有效的。螺纹环规的小径采用光滑极限塞规进行检验。10标志与包装

螺纹量规上至少应标有:

制造厂厂名或注册商标;

按GB/T5796-1986中规定的螺纹代号和中径公差带代号;螺纹量规代号;

出厂年号;

公称直径小于14 mm的螺纹塞规,a)至d)的内容允许标志在手柄上;若单独供应时,应附有e)

a)至d)内容的标牌。

螺纹量规包装盒上至少应标有:10.2

制造厂厂名或注册商标;

b)按GB/T5796-—1986中规定的螺纹代号和中径公差带代号;螺纹量规代号。

10.3螺纹量规在包装前应经过防锈处理并妥善包装,不得因包装不善而在运输过程中损坏产品。10.4螺纹量规经检定符合本标准要求的应附有产品合格证,产品合格证上应标有本标准的标准号和出广日期。

GB/T 8124—2004

A.1范围

附录A

(规范性附录)

光滑极限量规

本附录规定了光滑极限量规的分类、符号、公差、公式、要求和标志与包装等。本附录适用于检验工件外螺纹大径、内螺纹小径用的光滑极限量规。A.2分类和符号

A.2.1表A.1中所列的光滑极限量规名称、代号、使用规则适用于本附录。表A.1

通端光滑塞规

止端光滑塞规

通端光滑环规或卡规

止端光滑环规或卡规

应通过工件内螺纹的小径

使用规则

允许进人工件内螺纹小径的两端,进人量应不超过一个螺距应通过工件外螺纹的大径

不应通过工件外螺纹的大径

表A2中所列的符号及说明适用于本附录。表A.2

A.3公差

工件内螺纹的小径公差

工件外螺纹的大径公差

检验工件内螺纹小径用的光滑塞规的尺寸公差检验工件外螺纹大径用的光滑环规的尺寸公差检验光滑环规或卡规用的校对塞规尺寸公差明

由通端光滑塞规的尺寸公差带中心线至工件内螺纹小径下偏差之间的距离由通端光滑环规或卡规的尺寸公差带中心线至工件外螺纹大径上偏差之间的距离A.3.1光滑环规或卡规的尺寸公差带见图A.1所示。图示仅供图解说明。光滑环规或卡规的尺寸公差和有关的位置要素不应大于表A.3的规定。通端光滑环规或卡规的磨损极限应为工件外螺纹大径的最大极限尺寸。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准(GB)

- GB/T2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

- GB/T228.1-2021 金属材料 拉伸试验 第1部分:室温试验方法

- GB/T7534-1987 工业用挥发性有机液体沸程的测定

- GB/T3836.1-2021 爆炸性环境 第1部分:设备 通用要求

- GB/T4100-2015 陶瓷砖

- GB/T10125-2021 人造气氛腐蚀试验 盐雾试验

- GB/T50772-2012 木结构工程施工规范

- GB/T30835-2014 锂离子电池用炭复合磷酸铁锂正极材料

- GB5226.1-2019 机械电气安全 机械电气设备 第1部分:通用技术条件

- GB50666-2011 混凝土结构工程施工规范

- GB/T15449-1995 管壳额定开关用场效应晶体管空白详细规范

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB8552-1987 电子器件详细规范 低功率非线绕固定电阻器 RJ13型金属膜固定电阻器评定水平E(可供认证用)

- GB/T11379-2008 金属覆盖层 工程用铬电镀层

- GB50303-2015 建筑电气工程施工质量验收规范

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2