- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 15825.3-2008 金属薄板成形性能与试验方法 第3部分:拉深与拉深载荷试验

标准号:

GB/T 15825.3-2008

标准名称:

金属薄板成形性能与试验方法 第3部分:拉深与拉深载荷试验

标准类别:

国家标准(GB)

标准状态:

现行-

发布日期:

1995-12-14 -

实施日期:

2009-06-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

2.09 MB

替代情况:

替代GB/T 15825.3-1995

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

GB/T 15825的本部分规定了以极限拉深比为指标的金属薄板拉深成形性能试验方法,即拉深试验与拉深载荷试验两种方法。本部分适用于厚度为0.45mm~2.50mm的金属薄板,经有关方面协商,可适当扩大板厚适用范围。 GB/T 15825.3-2008 金属薄板成形性能与试验方法 第3部分:拉深与拉深载荷试验 GB/T15825.3-2008

部分标准内容:

ICS 77.040.10

中华人民共和国国家标准

GB/T15825.3-2008

代替GB/T15825.3—1995

金属薄板成形性能与试验方法

第3部分:拉深与拉深载荷试验

Sheet metal formability and test methods-Part 3 :Drawing and drawing load test2008-12-23发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

、数码防伪

2009-06-01实施

GB/T15825.3—2008

规范性引用文件

符号、名称和单位

拉深试验方法

5拉深载荷试验方法

附录A(资料性附录)

附录B(资料性附录)

附录C(资料性附录)

最大试样直径(D。)max的计算次

拉深试验方法与拉深载荷试验方法的说明(D。)maxT的近似求法

GB/T15825《金属薄板成形性能与试验方法》分为8个部分:第1部分:成形性能和指标;

第2部分:通用试验规程;

一一第3部分:拉深与拉深载荷试验;第4部分:扩孔试验;

一第5部分:弯曲试验;

第6部分:锥杯试验;

一第7部分:凸耳试验;

一第8部分:成形极限图(FLD)测定指南。本部分是GB/T15825的第3部分。GB/T15825.3-2008

本部分代替GB/T15825.3一1995《金属薄板成形性能与试验方法拉深与拉深载荷试验》。本部分与GB/T15825.3一1995相比,主要变化如下:增加了“目次”和“前言”;

-在“2规范性引用文件”中增加了引导性文字;增加了表2的名称;

一修改了4.4.2.2,并把4.4.2.3和4.4.2.4合并到4.4.2.2中,使用列项a)~c)表述原来的4.4.2.24.4.2.4的规定;

增加了“4.4.4试验温度”和“5.4.4试验温度”;把5.1中第2段修改为“注”;

在5.2.2中,把“如果采用上述直径的试样其拉深杯体底部......”修改为“如果采用5.2.1推荐的试样直径,其拉深杯体底部….”;把5.5.2结尾的Fpr修订为(D)max;将附录A的名称修改为“最大试样直径(D。)的计算”;把A.1.1和A.1.2分别修改为A.2和A.3,原来的A.2变为A.4;修改了式(A.1);

将式(A.2)和式(A.3)左边的符号D。分别修改为符号D%和D,并把它们增补到表1;增加了式(A.4);

将附录B的名称修改为“拉深试验方法与拉深载荷试验方法的说明”;将附录C的名称修改为“(D。)maxT的近似求法”;在C.3中,把Fpmax修改为Fpmazj,同时还修正了C.3a)的内容;对原标准中的一些文字进行了编辑性修改。本部分的附录A、附录B和附录C均为资料性附录。本部分由中国机械工业联合会提出。本部分由全国锻压标准化技术委员会归口。本部分起草单位:武汶理工大学、郑州大学、东风汽车模具冲压有限公司。本部分主要起草人:姜奎华、曹宏深、华林、黄尚宇、毛华杰、李建华。本部分所代替标准的历次版本发布情况为:GB/T15825.3-1995。

1范围

金属薄板成形性能与试验方法

第3部分:拉深与拉深载荷试验

GB/T15825.3—2008

GB/T15825的本部分规定了以极限拉深比为指标的金属薄板拉深成形性能试验方法,即拉深试验与拉深载荷试验两种方法。

本部分适用于厚度为0.45mm~2.50mm的金属薄板,经有关方面协商,可适当扩大板厚适用范围。

2规范性引用文件

下列文件中的条款通过GB/T15825的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T15825.2-2008金属薄板成形性能与试验方法第2部分:通用试验规程3符号、名称和单位

本部分所用的符号、名称和单位见表1。表1符号、名称和单位

(D。)max

Fe min

凹模内径

凸模圆角半径

凹模圆角半径

凸模直径

最大试样直径

试样厚度

凹模工作面(端面)

压边圈工作面

拉深力

压边力

最小压边力

极限拉深比

金属薄板的基本厚度

相同直径的一组试样中,破裂的试样个数与未破裂的试样个数相等(均为3个)时,该组的试样直径,角标i表示试样直径序号单位

GB/T15825.3—2008

(D);+1

(D。) mx T

LDR(T)

表1(续)www.bzxz.net

相同直径的一组试样中,破裂的试样个数小于3时,该组的试样直径,角标i表示试样直径序号

相同直径的一组试样中,破裂的试样个数等于或大于4时,该组的试样直径,角标i表示试样直径序号

相邻两级试样直径的尺寸级差

D。=(D\):时,一组试样中破裂的试样个数,X<3D=(D\)+1时,一组试样中破裂的试样个数,4≤Y≤6D=(D\)i+1,未破裂的试样个数,Z≤2试样直径

最大拉深力

拉破试样的极限拉深力

极限拉深力的平均值

测试最大拉深力F,max时所用的压边力测试极限拉深力Fr时所用的压边力凸模行程

与最大拉深力Fpmx相应的凸模行程开始将压边力由F。增值到Fe时的凸模行程与极限拉深力F相应的凸模行程

用拉深载荷试验方法确定的最大试样直径载荷极限拉深比

平均最大拉深力,角标i表示试样组别序号平均极限拉深力,角标i表示试样组别序号D。-Fpm直线与D。-Fgr直线的交点拉深潜力指标

拉深杯体高度

组6个试样在拉深过程中均不产生破裂时的最大直径(外推值)组6个试样在拉深过程中全部破裂时的最小直径(外推值)极限拉深力的平均值

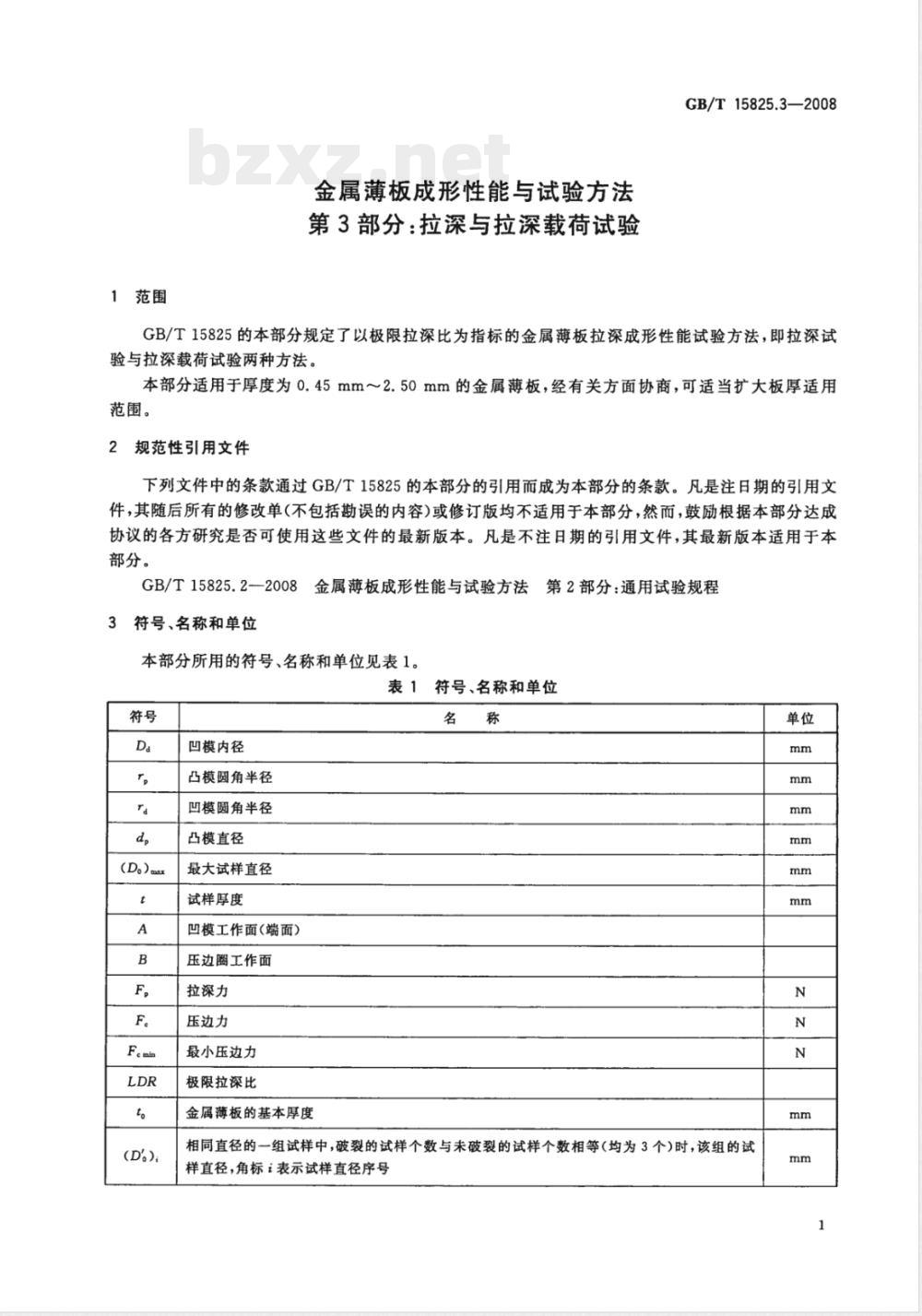

拉深试验方法

试验原理

试验时,将圆片试样压置到凹模与压边圈之间,通过凸模对其进行拉深成形(见图1)。本试验需要采用不同直径的试样,并按照逐级改变直径的操作程序进行拉深成形,以测定拉深杯体底部圆角附近的壁部不产生破裂时允许使用的最大试样直径(D。)max,试验结束后用(D。)max计算极限拉深比LDR。注:极限拉深比与我国冲压成形技术中的最小拉深系数(或称极限拉深系数)近似呈倒数关系。2

4.2试样

凸模F。

拉深杯体

压边圈

图1拉深试验方法

(Do)ma

GB/T15825.3—2008

4.2.1本试验采用圆片状试样,按规定的直径级差分组,组数不少于2,每组内有效试样数量为6。4.2.2本试验规定相邻两级试样的直径级差为1.25mm,各级试样的外径偏差不大于0.05mm。4.2.3按GB/T15825.2—2008中第3章的规定准备试样,并记录试样实测厚度。4.3模具

凸模和凹模的工作尺寸按表2规定。4.3.1

表2模具尺寸

板料基本厚度

0.45~0.64

>0.64~0.91

>0.91~1.30

>1.30~1.86

>1.86~2.50

凸模直径

凸模圆角半径

4.3.2按GB/T15825.2—2008中第4章的规定准备试验模具。4.4试验条件

4.4.1润滑

凹模内径

51.80+g.05

52.56+8.05

53.64+g.05

55.20+g.05

57.00+.05

单位为毫米

凹模圆角半径

6.4±0.10

9.1±0.10

13.0±0.15

18.6±0.15

25.0±0.20

按GB/T15825.2-一2008中第6章的规定,推荐使用其中的1号、3号和4号润滑剂对试样进行润滑。

2压边力

4.4.2.1对试样施加的压边力应满足下述要求:不允许压边圈下面的试样材料起皱,但应保证它们能够在凸模的拉深力作用下发生流动和拉a)

深变形;

b)试验过程中,压边力应保持恒定,重复试验时的压边力偏差保持在士5%以内。4.4.2.2可采用预试验方法确定合理的压边力,具体操作应符合以下规定:用预试验方法确定的压边力应大于抑制压边圈下面试样材料起皱的最小压边力F。nin,但不应a)

大于1.75F。min;

可使用经验方法估算最小压边力F。min,并推荐使用GB/T15825.2—2008附录A所列经验公式估算最小压边力;

GB/T15825.3—2008

预试验确定的压边力数值应控制为500N的整数倍。c)

4.4.3试验速度

推荐使用(1.6~12)×10m/s试验速度(凸模运动速度)。4.4.4试验温度

通常可在10℃~35℃温度环境下进行试验,如有必要亦可把温度环境设置为23℃士5℃。4.5试验装置与试验机

4.5.1按GB/T15825.2--2008中5.1规定准备试验装置,要求满足下述技术条件:试验装置应能对试样定位,试样中心与凸模中心线的偏差不大于0.5mm;a)

在工作行程内,凸模与凹模中心线应重合,偏差不大于0.1mm;b)

凹模工作面A与压边圈工作面B(见图1)之间的平行度不超过0.05mm;压边装置应能通过压边圈对试样均匀施压(必要时可采用带有球面结构、能够自行调整加压d)

位置的压边圈),并满足4.4.2.1的要求。4.5.2按GB/T15825.2一2008中5.2规定准备试验机,并要求满足以下技术条件:a)试验机应保证试样拉深所需的变形力;b)试验机工作速度按4.4.3规定。4.6试验程序和操作方法

4.6.1按表2选择试验模具。

4.6.2按GB/T15825.2—2008中4.2、5.1.2、5.2.2和5.2.3规定,对模具、试验装置和试验机进行清洗、检查和润滑。

4.6.3进行预试验,确定合理的压边力。4.6.4将经过润滑处理的试样准确地放置在凹模与压边圈之间,如果采用4号润滑剂,应将粘敷有聚乙烯薄膜的试样表面与凹模工作面A(见图1)贴合。4.6.5施加压边力后启动凸模,拉深试样。4.6.6采用逐级增大试样直径的方法测定拉深杯体底部圆角附近的壁部不产生破裂时允许使用的最大试样直径(D。)mx。

4.6.7试验时所用的初始试样直径可根据经验确定。4.6.8初始试样直径难于估计时,可使用单个试样进行快速试验,一旦发现试样直径接近(D。)x,则应开始对每组试样进行重复试验。4.6.9每组试样必须进行6次有效重复试验,并记录破裂与未破裂试样的个数。4.6.10

出现下述任一情况,试验无效:破裂位置不在杯体底部圆角附近的壁部;杯体出现纵向皱褶;

杯体形状明显不对称,两个对向凸耳的峰高之差大于2mm。c

在下述任情况下结束试验:

a)一组试样中,3个试样破裂、3个试样未破裂[试样直径记录为(D)];当某一级试样的破裂个数小于3,而直径增大一级后,试样破裂的个数等于或大于4L试样直径b)

记录为(D。)。

4.7试验结果计算

4.7.1最大试样直径(D。)mx分下述两种情况确定:a)一组试样中,破裂与未破裂的试样个数相等(均为3个)时,试样直径记作(D。):,且(D.)max=(D°)

..........(1)

b)其他情况下按式(2)计算(D。)max,计算结果保留两位小数,式(2)的来源及其计算举例见附录A。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T15825.3-2008

代替GB/T15825.3—1995

金属薄板成形性能与试验方法

第3部分:拉深与拉深载荷试验

Sheet metal formability and test methods-Part 3 :Drawing and drawing load test2008-12-23发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

、数码防伪

2009-06-01实施

GB/T15825.3—2008

规范性引用文件

符号、名称和单位

拉深试验方法

5拉深载荷试验方法

附录A(资料性附录)

附录B(资料性附录)

附录C(资料性附录)

最大试样直径(D。)max的计算次

拉深试验方法与拉深载荷试验方法的说明(D。)maxT的近似求法

GB/T15825《金属薄板成形性能与试验方法》分为8个部分:第1部分:成形性能和指标;

第2部分:通用试验规程;

一一第3部分:拉深与拉深载荷试验;第4部分:扩孔试验;

一第5部分:弯曲试验;

第6部分:锥杯试验;

一第7部分:凸耳试验;

一第8部分:成形极限图(FLD)测定指南。本部分是GB/T15825的第3部分。GB/T15825.3-2008

本部分代替GB/T15825.3一1995《金属薄板成形性能与试验方法拉深与拉深载荷试验》。本部分与GB/T15825.3一1995相比,主要变化如下:增加了“目次”和“前言”;

-在“2规范性引用文件”中增加了引导性文字;增加了表2的名称;

一修改了4.4.2.2,并把4.4.2.3和4.4.2.4合并到4.4.2.2中,使用列项a)~c)表述原来的4.4.2.24.4.2.4的规定;

增加了“4.4.4试验温度”和“5.4.4试验温度”;把5.1中第2段修改为“注”;

在5.2.2中,把“如果采用上述直径的试样其拉深杯体底部......”修改为“如果采用5.2.1推荐的试样直径,其拉深杯体底部….”;把5.5.2结尾的Fpr修订为(D)max;将附录A的名称修改为“最大试样直径(D。)的计算”;把A.1.1和A.1.2分别修改为A.2和A.3,原来的A.2变为A.4;修改了式(A.1);

将式(A.2)和式(A.3)左边的符号D。分别修改为符号D%和D,并把它们增补到表1;增加了式(A.4);

将附录B的名称修改为“拉深试验方法与拉深载荷试验方法的说明”;将附录C的名称修改为“(D。)maxT的近似求法”;在C.3中,把Fpmax修改为Fpmazj,同时还修正了C.3a)的内容;对原标准中的一些文字进行了编辑性修改。本部分的附录A、附录B和附录C均为资料性附录。本部分由中国机械工业联合会提出。本部分由全国锻压标准化技术委员会归口。本部分起草单位:武汶理工大学、郑州大学、东风汽车模具冲压有限公司。本部分主要起草人:姜奎华、曹宏深、华林、黄尚宇、毛华杰、李建华。本部分所代替标准的历次版本发布情况为:GB/T15825.3-1995。

1范围

金属薄板成形性能与试验方法

第3部分:拉深与拉深载荷试验

GB/T15825.3—2008

GB/T15825的本部分规定了以极限拉深比为指标的金属薄板拉深成形性能试验方法,即拉深试验与拉深载荷试验两种方法。

本部分适用于厚度为0.45mm~2.50mm的金属薄板,经有关方面协商,可适当扩大板厚适用范围。

2规范性引用文件

下列文件中的条款通过GB/T15825的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T15825.2-2008金属薄板成形性能与试验方法第2部分:通用试验规程3符号、名称和单位

本部分所用的符号、名称和单位见表1。表1符号、名称和单位

(D。)max

Fe min

凹模内径

凸模圆角半径

凹模圆角半径

凸模直径

最大试样直径

试样厚度

凹模工作面(端面)

压边圈工作面

拉深力

压边力

最小压边力

极限拉深比

金属薄板的基本厚度

相同直径的一组试样中,破裂的试样个数与未破裂的试样个数相等(均为3个)时,该组的试样直径,角标i表示试样直径序号单位

GB/T15825.3—2008

(D);+1

(D。) mx T

LDR(T)

表1(续)www.bzxz.net

相同直径的一组试样中,破裂的试样个数小于3时,该组的试样直径,角标i表示试样直径序号

相同直径的一组试样中,破裂的试样个数等于或大于4时,该组的试样直径,角标i表示试样直径序号

相邻两级试样直径的尺寸级差

D。=(D\):时,一组试样中破裂的试样个数,X<3D=(D\)+1时,一组试样中破裂的试样个数,4≤Y≤6D=(D\)i+1,未破裂的试样个数,Z≤2试样直径

最大拉深力

拉破试样的极限拉深力

极限拉深力的平均值

测试最大拉深力F,max时所用的压边力测试极限拉深力Fr时所用的压边力凸模行程

与最大拉深力Fpmx相应的凸模行程开始将压边力由F。增值到Fe时的凸模行程与极限拉深力F相应的凸模行程

用拉深载荷试验方法确定的最大试样直径载荷极限拉深比

平均最大拉深力,角标i表示试样组别序号平均极限拉深力,角标i表示试样组别序号D。-Fpm直线与D。-Fgr直线的交点拉深潜力指标

拉深杯体高度

组6个试样在拉深过程中均不产生破裂时的最大直径(外推值)组6个试样在拉深过程中全部破裂时的最小直径(外推值)极限拉深力的平均值

拉深试验方法

试验原理

试验时,将圆片试样压置到凹模与压边圈之间,通过凸模对其进行拉深成形(见图1)。本试验需要采用不同直径的试样,并按照逐级改变直径的操作程序进行拉深成形,以测定拉深杯体底部圆角附近的壁部不产生破裂时允许使用的最大试样直径(D。)max,试验结束后用(D。)max计算极限拉深比LDR。注:极限拉深比与我国冲压成形技术中的最小拉深系数(或称极限拉深系数)近似呈倒数关系。2

4.2试样

凸模F。

拉深杯体

压边圈

图1拉深试验方法

(Do)ma

GB/T15825.3—2008

4.2.1本试验采用圆片状试样,按规定的直径级差分组,组数不少于2,每组内有效试样数量为6。4.2.2本试验规定相邻两级试样的直径级差为1.25mm,各级试样的外径偏差不大于0.05mm。4.2.3按GB/T15825.2—2008中第3章的规定准备试样,并记录试样实测厚度。4.3模具

凸模和凹模的工作尺寸按表2规定。4.3.1

表2模具尺寸

板料基本厚度

0.45~0.64

>0.64~0.91

>0.91~1.30

>1.30~1.86

>1.86~2.50

凸模直径

凸模圆角半径

4.3.2按GB/T15825.2—2008中第4章的规定准备试验模具。4.4试验条件

4.4.1润滑

凹模内径

51.80+g.05

52.56+8.05

53.64+g.05

55.20+g.05

57.00+.05

单位为毫米

凹模圆角半径

6.4±0.10

9.1±0.10

13.0±0.15

18.6±0.15

25.0±0.20

按GB/T15825.2-一2008中第6章的规定,推荐使用其中的1号、3号和4号润滑剂对试样进行润滑。

2压边力

4.4.2.1对试样施加的压边力应满足下述要求:不允许压边圈下面的试样材料起皱,但应保证它们能够在凸模的拉深力作用下发生流动和拉a)

深变形;

b)试验过程中,压边力应保持恒定,重复试验时的压边力偏差保持在士5%以内。4.4.2.2可采用预试验方法确定合理的压边力,具体操作应符合以下规定:用预试验方法确定的压边力应大于抑制压边圈下面试样材料起皱的最小压边力F。nin,但不应a)

大于1.75F。min;

可使用经验方法估算最小压边力F。min,并推荐使用GB/T15825.2—2008附录A所列经验公式估算最小压边力;

GB/T15825.3—2008

预试验确定的压边力数值应控制为500N的整数倍。c)

4.4.3试验速度

推荐使用(1.6~12)×10m/s试验速度(凸模运动速度)。4.4.4试验温度

通常可在10℃~35℃温度环境下进行试验,如有必要亦可把温度环境设置为23℃士5℃。4.5试验装置与试验机

4.5.1按GB/T15825.2--2008中5.1规定准备试验装置,要求满足下述技术条件:试验装置应能对试样定位,试样中心与凸模中心线的偏差不大于0.5mm;a)

在工作行程内,凸模与凹模中心线应重合,偏差不大于0.1mm;b)

凹模工作面A与压边圈工作面B(见图1)之间的平行度不超过0.05mm;压边装置应能通过压边圈对试样均匀施压(必要时可采用带有球面结构、能够自行调整加压d)

位置的压边圈),并满足4.4.2.1的要求。4.5.2按GB/T15825.2一2008中5.2规定准备试验机,并要求满足以下技术条件:a)试验机应保证试样拉深所需的变形力;b)试验机工作速度按4.4.3规定。4.6试验程序和操作方法

4.6.1按表2选择试验模具。

4.6.2按GB/T15825.2—2008中4.2、5.1.2、5.2.2和5.2.3规定,对模具、试验装置和试验机进行清洗、检查和润滑。

4.6.3进行预试验,确定合理的压边力。4.6.4将经过润滑处理的试样准确地放置在凹模与压边圈之间,如果采用4号润滑剂,应将粘敷有聚乙烯薄膜的试样表面与凹模工作面A(见图1)贴合。4.6.5施加压边力后启动凸模,拉深试样。4.6.6采用逐级增大试样直径的方法测定拉深杯体底部圆角附近的壁部不产生破裂时允许使用的最大试样直径(D。)mx。

4.6.7试验时所用的初始试样直径可根据经验确定。4.6.8初始试样直径难于估计时,可使用单个试样进行快速试验,一旦发现试样直径接近(D。)x,则应开始对每组试样进行重复试验。4.6.9每组试样必须进行6次有效重复试验,并记录破裂与未破裂试样的个数。4.6.10

出现下述任一情况,试验无效:破裂位置不在杯体底部圆角附近的壁部;杯体出现纵向皱褶;

杯体形状明显不对称,两个对向凸耳的峰高之差大于2mm。c

在下述任情况下结束试验:

a)一组试样中,3个试样破裂、3个试样未破裂[试样直径记录为(D)];当某一级试样的破裂个数小于3,而直径增大一级后,试样破裂的个数等于或大于4L试样直径b)

记录为(D。)。

4.7试验结果计算

4.7.1最大试样直径(D。)mx分下述两种情况确定:a)一组试样中,破裂与未破裂的试样个数相等(均为3个)时,试样直径记作(D。):,且(D.)max=(D°)

..........(1)

b)其他情况下按式(2)计算(D。)max,计算结果保留两位小数,式(2)的来源及其计算举例见附录A。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 国家标准(GB)

- GB/T228.1-2021 金属材料 拉伸试验 第1部分:室温试验方法

- GB/T7534-1987 工业用挥发性有机液体沸程的测定

- GB/T4100-2015 陶瓷砖

- GB/T3836.1-2021 爆炸性环境 第1部分:设备 通用要求

- GB/T50772-2012 木结构工程施工规范

- GB/T10125-2021 人造气氛腐蚀试验 盐雾试验

- GB50666-2011 混凝土结构工程施工规范

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB8552-1987 电子器件详细规范 低功率非线绕固定电阻器 RJ13型金属膜固定电阻器评定水平E(可供认证用)

- GB/T11379-2008 金属覆盖层 工程用铬电镀层

- GB/T23892.3-2009 滑动轴承 稳态条件下流体动压可倾瓦块止推轴承 第3部分:可倾瓦块止推轴承计算的许用值

- GB50303-2015 建筑电气工程施工质量验收规范

- GB/T20976-2023 软冰淇淋预拌粉质量要求

- GB/T15917.3-1995 金属镝及氧化镝化学分析方法 对氯苯基荧光酮--溴化十六烷基三甲基胺分光光度法测定钽量

- GB/T11839-1989 二氧化铀芯块中硼的测定 姜黄素萃取光度法

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2