- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 机械行业标准(JB) >>

- JB/T 10662-2006 无损检测 聚乙烯管道焊缝超声检测

标准号:

JB/T 10662-2006

标准名称:

无损检测 聚乙烯管道焊缝超声检测

标准类别:

机械行业标准(JB)

标准状态:

现行-

发布日期:

2006-11-27 -

实施日期:

2007-05-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

3.54 MB

标准ICS号:

试验>>19.100无损检测中标分类号:

机械>>机械综合>>J04基础标准与通用方法

部分标准内容:

ICS19.100

备案号:19334—-2007

中华人民共和国机械行业标准

JB/T10662-2006

无损检测

聚乙烯管道焊缝超声检测

Nondestructive testing Ultrasonic testing of polyethylenepipelineweld seams

2006-11-27 发布

2007-05-01实施

中华人民共和国国家发展和改革委员会发布前言

2规范性引用文件,

3术语和定义

4人员要求,

检测系统

5.1超声检测系统的性能。

5.2探头.

5.3耦合剂..

6检测准备,

6.1表面清理.

6.2表面粗糙度,

检测灵敏度,

检测时机

对接焊缝的超声检测.

8.3套接焊缝的超声检测

9缺陷的评定.

10质量分级

10.1聚乙烯管道对接焊縫质量分级..10.2聚乙烯管道对接焊缝综合质量分级,10.3聚乙烯套接管焊缝质量分级10.4聚乙烯管道套接焊缝综合质量分级11检测报告.

附录A(规范性附录)对比试块

A.1要求.

A.2应用,

附录B(资料性附录)检测报告示例.目

图1聚乙烯管道对接焊缝(单壁)剖面示意图图2聚乙烯管道套接焊缝剖面示意图图3从对接焊缝两侧人射检测

图4从焊缝顶部人射检测..

图5有矩形槽表面的套接焊縫的检测,图6无矩形槽表面的套接焊缝的检测。图A.1PE—I型试块..

表1聚乙烯管道对接焊缝质量分级表表2聚乙烯管道套接焊缝质量分级表次

JB/T10662—2006

JB/T10662—2006

请注意本标准的某些内容有可能涉及专利。本标准的发布机构不应承担识别这些专利的责任本标准的附录A为规范性附录,附录B为资料性附录。本标准由中国机械工业联合会提出。本标准由全国无损检测标准化技术委员会(SAC/TC56)归口。本标准起草单位:无锡市苏台工业检测技术研究所。本标准主要起草人:孙岳宗。bzxz.net

本标准为首次发布。

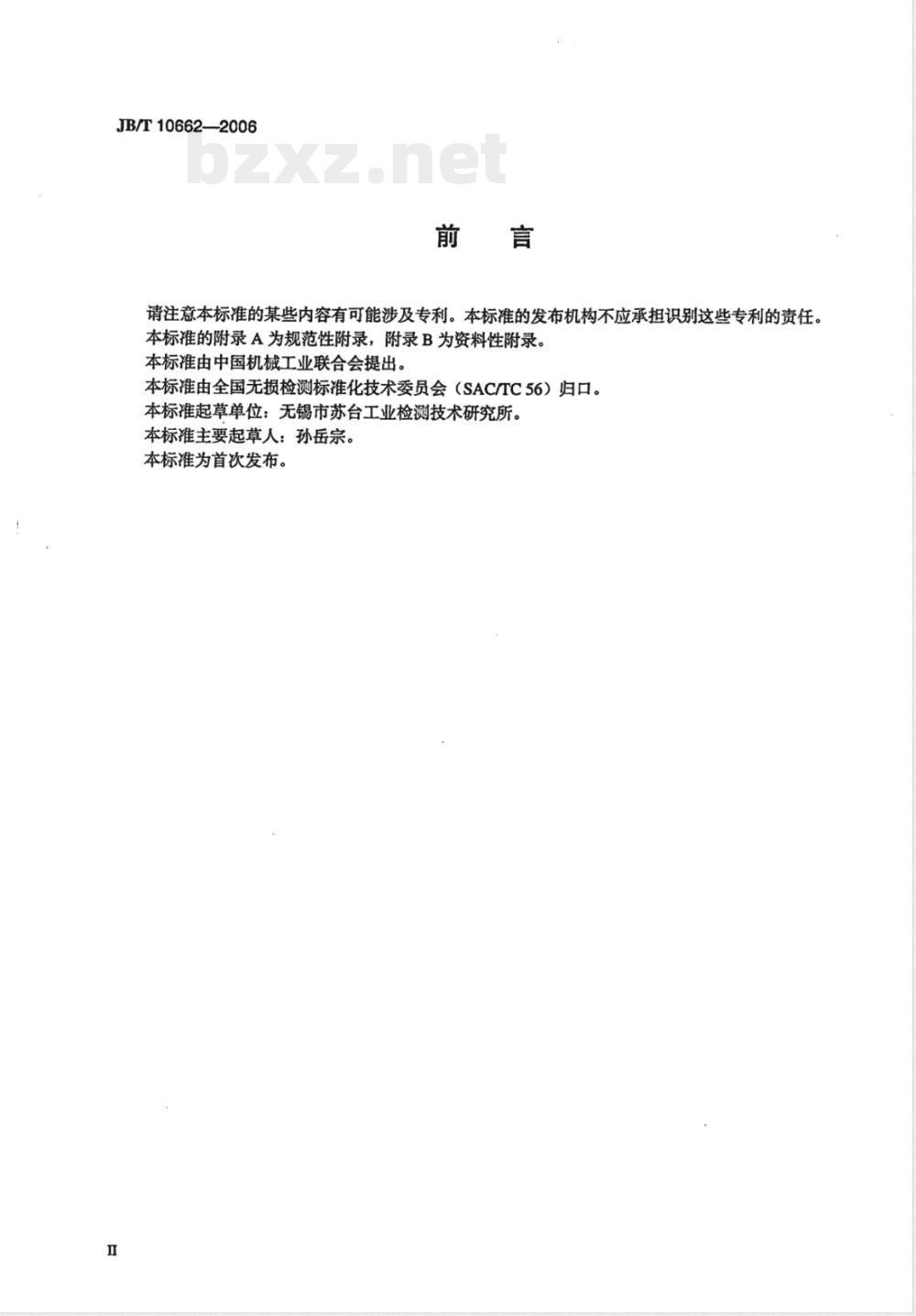

JB/T10662--2006

聚乙烯是一种非金属材料,聚乙烯管道具有耐腐蚀,价格低的特点。目前聚乙烯管道已成为各城市用来代替钢管进行输送燃气到各单位及居民新村的主要燃气管道。聚乙烯管道的焊接方法是将两根聚乙烯管子,对接通电热熔化方法焊接起来,而形成对接焊缝,见图1。在两个聚乙烯管子转弯处,采用套接热熔化焊接方法,即在两根直管接头处的外圆面上套上一个事先已弯成某一角度(如90°)的聚乙烯管子,然后通电热熔化焊接起来而形成套接焊缝,见图2。图1聚乙烯管道对接焊缝(单壁)剖面示意图图2聚乙烯管道套接焊缝剖面示意图聚乙烯管道的焊接环境是在露天工地现场的地沟里进行焊接的,由于工地上的泥土,污水往往附着在聚乙烯管子接头处的表面,当表面清理不干净进行焊接时,就会造成焊缝内存在未熔合,夹杂物(泥土)等缺陷,严重影响焊缝的质量,使聚乙烯输气管焊缝处漏气,给输送燃气带来不安全的隐患。对聚乙烯材料声学特性的研究得知,聚乙烯材料的声速小,聚乙烯管道超声纵波声速在2000m/s~2200m/s范围内变化,这对超声检测用的探头材料,带来特殊性。聚乙烯材料超声波衰减系数μ值大,对聚乙烯管道材料超声测试结果表明,聚乙烯管道材料对超JB/T10662--2006

声波的衰减系数,μ=490dB/m到510dB/m(即0.49dB/mm到0.51dB/mm)范围内变化。这一衰减系数决定对聚乙烯管道焊缝的超声检测方法有特殊的要求。根据聚乙烯料以上声学特性,为了实现现场对聚乙烯管道的焊缝超声检测,我们在制定本标准的过程中,研制出专门用于聚乙烯管道焊缝的超声检测探头和仪器,从而解决这种特殊材料的超声检测的技术问题,同时也研究出一套检测方法,对现场各种不同型号的聚乙烯管道焊缝能够顺利进行超声检测。从而保证聚乙烯输气管道输气到用户的安全问题。由于聚乙烯管道具有以上的声学特性,它也决定了聚乙烯管道焊缝超声检测方法的特殊性。希望从事聚乙烯管道焊缝超声检测人员,应通过聚乙烯管道焊缝超声检测的专业培训,再经过聚乙烯管道焊缝超声检测实践,考试合格后,具备熟练的检操作技能,才能独立进行聚乙烯管道焊缝的超声检测,从而保证其检测结果的可靠性。

1范围

无损检测聚乙烯管道焊缝超声检测本标准规定了聚乙烯管道焊缝的超声检测方法及质量分级。JB/T10662-2006

本标准适用的聚乙烯管道焊缝,是符合GB15558.1、GB15558.2或其他类似标准的外径(50~450)mm、壁厚(4~36)mm的聚乙烯管道,通过采用热熔合方法焊接形成的对接焊缝和套接焊缝(见图1和图2)。

GB/T5616规定的应用无损检测时应遵循的基本规则适用于本标准。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T5616常规无损探伤应用导则GB/T9445无损检测人员资格鉴定与认证(GB/T9445—2005,ISO9712:1999,IDT)GB/T12604.1无损检测术语超声检测(GB/T12604.1-2005,ISO5577:2000,Non-destructivetestingUltrasonicinspection Vocabulary,IDT)GB15558.1燃气用埋地聚乙烯(PE)管道系统第1部分:管材(GB15558.1一2003,ISO44371997,MOD)

GB15558.2燃气用埋地聚乙烯(PE)管道系统第2部分:管件(GB15558.2一2005,ISO8085-22001,MOD)

JB/T9214A型脉冲反射式超声探伤系统工作性能测试方法3术语和定义

GB/T12604.1中确立的术语和定义适用于本标准。4人员要求

从事聚乙烯管道焊缝超声检测的人员,应:a)按GB/T9445或等效标准、法规要求进行资格鉴定与认证,并取得相应等级的证书;b)得到雇主或责任单位的工作授权。建议从事聚乙烯管道焊缝的超声检测人员在上岗之前,需要了解聚乙烯管道的制造工艺和焊接工艺,并通过聚乙烯管道焊缝超声检测专业技术培训、再经过聚乙烯管道焊缝超声检测实践、考试合格后,具备熟练的操作技能,才能独立进行聚乙烯管道焊缝的超声检测工作。

5检测系统

5.1超声检测系统的性能

应按JB/T9214进行系统性能测试,并符合下列要求:—一水平线性偏差不大于1%;

一垂直线性偏差不大于5%;

动态范围不小于30dB;

JB/T10662-2006

仪器与探头组合灵敏度余量,当来自于附录A所述的PE1型试块上Φ2mm×60mm横孔的回波幅度为80%时,不小于30dB。

5.2探头

宜选用双晶聚焦探头,推荐频率f=8MHz,晶片尺寸6mm×6mm~8mm×8mm。应根据焊缝的不同厚度,合理选用探头会聚区范围。探头应能满足检测聚乙烯管道焊缝内缺陷深度的要求,且与检测面有良好的配合。5.3耦合剂

采用接触技术检测聚乙烯管道焊缝时,推荐选用化学浆糊(羧甲基纤维素水溶液)作耦合剂。6检测准备

6.1表面清理

聚乙烯管道对接焊缝两侧,沿圆周360°方向,宽度80mm范围内应清理干净,套接管焊缝整个外套管的焊接区域表面360°方向全部清理干净。超声检测现场应有水源和电源装置。6.2表面粗糙度

被检测聚乙烯管道焊缝表面尽可能光洁,凡是由于施工过程造成的毛糙表面应打磨光洁。使表面粗糙度Ra≤12.5μm。

7检测灵敏度

采用附录A所述的PE一I型试块上,将Φ2mm×60mm横孔的回波幅度调至80%屏高,以此作为起始灵敏度,对聚乙烯管道焊缝进行超声检测。8检测

8.1检测时机

聚乙烯管道的对接焊缝和套接焊缝,应在热熔合焊接工作全部完成,并经过5h后,进行超声检测。8.2对接焊缝的超声检测

8.2.1从焊缝两侧入射检测

选择对接焊缝两侧与管道面结合处的任一点为探头人射点位置,见图3。探头最初放置时,与管道面大约成50°:检测时,在不改变人射点位置的前提下,左右摆动探头摆动幅度各不超过20°,使声束从此点位置人射和扫查焊缝。探头分别沿对接焊缝两侧与管道面结合处作360°周向移动扫查焊缝,并在每一人射点位置按上述要求左右摆动探头。

图3从对接焊缝两侧入射检测

8.2.2从焊缝顶部入射检测

选择对接焊缝顶部凹槽处的任一点为探头人射点位置,见图4。JB/T10662-2006

探头最初放置时,与管道面大约成垂直;检测时,在不改变入射点位置的前提下,左右摆动探头,摆动幅度各不超过20°,使声束从此点位置人射和扫查焊缝。探头分别沿对接焊缝顶部凹槽处作360°周向移动扫查焊缝,并在每一人射点位置按上述要求左右摆动探头。

图4从焊缝顶部入射检测

8.3套接焊缝的超声检测

8.3.1有矩形槽表面的套接焊缝的检测当套接焊缝管表面有矩形槽时,探头应分别在焊缝区域内的矩形槽顶部和底部作轴向扫查,同时沿矩形槽顶部和底部作360°周向扫查(见图5中的探头A和探头B)。图5有矩形槽表面的套接焊缝的检测8.3.2无矩形槽表面的套接焊缝的检测当套接焊缝管表面无矩形槽时,探头应在焊缝区域内的外套管外层作轴向扫查,同时沿外套管外层探头C位置作360°周向扫查(见图6)。为防止漏检,探头扫查区域应有30%的重叠。3

JB/T10662--2006

9缺陷的评定

图6无矩形槽表面的套接焊缝的检测强

单个缺陷:在有缺陷部位移动探头,保持缺陷波的高度稳定,当缺陷指示长度小于5mm时,评为单个缺陷。单个缺陷当量对接焊缝按表1进行评定,套接焊缝按表2进行评定。(下同)多个缺陷:在有多个缺陷部位移动探头,计算出缺陷的最高回波当量,按表1或表2进行评定,长条形缺陷,在有长条形缺陷部位用6dB法,测其指示长度,并按表1或表2进行评定。内层管内壁回波幅度:由于焊缝内缺陷而引起内层管内壁回波幅度降低,按表2进行评定。10质量分级

10.1聚乙烯管道对接焊缝质盘分级按本标准检测发现单个缺陷、多个缺陷(群)、长条形缺陷,按表1进行分级。表1

聚乙烯管道对接焊缝质盘分级表级别

单个缺陷当量大小

无缺陷回波

Φ2-3dB

@2+3dB

缺陷分类

多个缺陷(群)当量大小

无缺陷回波

最高缺陷波当量不大于@Φ2-6dB最高缺陷波当量不大于Φ2-3dB

最高缺陷波当量不大于Φ2

10.2聚乙烯管道对接焊缝综合质量分级长条形缺陷

无缺陷回波

缺陷指示长度小于等于10m

缺陷指示长度大于10m小于等于20m缺陷指示长度大于20m小于等于30m按表1对聚乙烯管道对接焊缝中单个缺陷、多个缺陷(群)当量以及长条形缺陷分别进行分级后:聚乙烯对接焊缝质量应以其中最差的级别,作为整个聚乙烯管道焊缝的综合质量级别。10.3聚乙烯套接管焊缝质量分级聚乙烯管道的套接管焊缝进行超声检测时,在外层套管的内壁与内层套管的外壁有一反射回波,若焊缝无缺陷,则内层管内壁有一回波反射,而内层管的内壁反射回波的高低乃是判断内、外层管子热熔合质量的依据之。

按本标准检测发现套接管焊缝内有单个缺陷、多个缺陷(群)、长条形缺陷及内层管内壁回波幅度下降等缺陷,按表2进行分级。

单个缺陷当量

无缺陷回波

@2-3dB

@2+3dB

表2聚乙烯管道套接焊缝质量分级表缺陷分类

多个缺陷(群)当量大小

无缺陷回波

最高缺陷波当量不大于

最高缺陷波当盘不大于

@2-3dB

最高缺陷波当不大于

长条形缺陷

无缺陷回波

缺陷指示长度小于等

于10m

缺陷指示长度大于

10m小于等于20m

缺陷指示长度大于

20m小于等于30m

JB/T10662--2006

内层管内壁回波下降幅度

背面回波高度,大于等

于90%

背面回波高度小于

90%,大于等于70%

背面回波高度小于

70%,大于等于50%

背面回波高度小于50%

10.4聚乙烯管道套接焊缝综合质量分级按表2对聚乙烯管道套接焊缝中的单个缺陷、多个缺陷(群)、长条形缺陷及内层管内壁回波幅度下降分别进行分级后,聚乙烯管道套接焊缝质量应以其中最差的级别,作为整个聚乙烯管道套接焊缝的综合质量级别。

11检测报告

每批聚乙烯管道焊缝超声检测后,应由2级或2级以上超声检测人员编写检测报告,其内容至少包括:

a)聚乙烯管型号、直径,配套工程名称及地点,焊缝数量,验收标准;b)材料型号、直径壁厚尺寸、套接焊管套接件型号;c)超声波检测仪器型号、检测方法、探头规格代号;d)检测结果、焊缝质量级别;

e)检测人员、报告审核人员签字,资格证书级别,报告日期,盖检测报告专用章。聚乙烯管道焊缝超声检测报告格式参见附录B。5

JB/T10662—2006

A.1要求

附录A

(规范性附录)

对比试块

PE一I型试块取材于无缺陷的聚乙烯管道对接焊缝,在管道横截面上,沿轴向钻Φ2mm×60mm的横孔,且穿过对接焊缝作为超声检测用的对比试块,试块尺寸如图A.1所示。70

图A.1PE—I型试块

A.2应用

Φ2×60

每次对聚乙烯管道焊缝进行超声波检测之前,用双晶聚焦探头在PE一I型试块外圆面上测试s2mm×60mm横孔,使其反射波最高且为80%幅度,作为起始灵敏度对聚乙烯管道的对接焊缝或套接焊缝进行超声检测,检测结果按表1或表2进行评级。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:19334—-2007

中华人民共和国机械行业标准

JB/T10662-2006

无损检测

聚乙烯管道焊缝超声检测

Nondestructive testing Ultrasonic testing of polyethylenepipelineweld seams

2006-11-27 发布

2007-05-01实施

中华人民共和国国家发展和改革委员会发布前言

2规范性引用文件,

3术语和定义

4人员要求,

检测系统

5.1超声检测系统的性能。

5.2探头.

5.3耦合剂..

6检测准备,

6.1表面清理.

6.2表面粗糙度,

检测灵敏度,

检测时机

对接焊缝的超声检测.

8.3套接焊缝的超声检测

9缺陷的评定.

10质量分级

10.1聚乙烯管道对接焊縫质量分级..10.2聚乙烯管道对接焊缝综合质量分级,10.3聚乙烯套接管焊缝质量分级10.4聚乙烯管道套接焊缝综合质量分级11检测报告.

附录A(规范性附录)对比试块

A.1要求.

A.2应用,

附录B(资料性附录)检测报告示例.目

图1聚乙烯管道对接焊缝(单壁)剖面示意图图2聚乙烯管道套接焊缝剖面示意图图3从对接焊缝两侧人射检测

图4从焊缝顶部人射检测..

图5有矩形槽表面的套接焊縫的检测,图6无矩形槽表面的套接焊缝的检测。图A.1PE—I型试块..

表1聚乙烯管道对接焊缝质量分级表表2聚乙烯管道套接焊缝质量分级表次

JB/T10662—2006

JB/T10662—2006

请注意本标准的某些内容有可能涉及专利。本标准的发布机构不应承担识别这些专利的责任本标准的附录A为规范性附录,附录B为资料性附录。本标准由中国机械工业联合会提出。本标准由全国无损检测标准化技术委员会(SAC/TC56)归口。本标准起草单位:无锡市苏台工业检测技术研究所。本标准主要起草人:孙岳宗。bzxz.net

本标准为首次发布。

JB/T10662--2006

聚乙烯是一种非金属材料,聚乙烯管道具有耐腐蚀,价格低的特点。目前聚乙烯管道已成为各城市用来代替钢管进行输送燃气到各单位及居民新村的主要燃气管道。聚乙烯管道的焊接方法是将两根聚乙烯管子,对接通电热熔化方法焊接起来,而形成对接焊缝,见图1。在两个聚乙烯管子转弯处,采用套接热熔化焊接方法,即在两根直管接头处的外圆面上套上一个事先已弯成某一角度(如90°)的聚乙烯管子,然后通电热熔化焊接起来而形成套接焊缝,见图2。图1聚乙烯管道对接焊缝(单壁)剖面示意图图2聚乙烯管道套接焊缝剖面示意图聚乙烯管道的焊接环境是在露天工地现场的地沟里进行焊接的,由于工地上的泥土,污水往往附着在聚乙烯管子接头处的表面,当表面清理不干净进行焊接时,就会造成焊缝内存在未熔合,夹杂物(泥土)等缺陷,严重影响焊缝的质量,使聚乙烯输气管焊缝处漏气,给输送燃气带来不安全的隐患。对聚乙烯材料声学特性的研究得知,聚乙烯材料的声速小,聚乙烯管道超声纵波声速在2000m/s~2200m/s范围内变化,这对超声检测用的探头材料,带来特殊性。聚乙烯材料超声波衰减系数μ值大,对聚乙烯管道材料超声测试结果表明,聚乙烯管道材料对超JB/T10662--2006

声波的衰减系数,μ=490dB/m到510dB/m(即0.49dB/mm到0.51dB/mm)范围内变化。这一衰减系数决定对聚乙烯管道焊缝的超声检测方法有特殊的要求。根据聚乙烯料以上声学特性,为了实现现场对聚乙烯管道的焊缝超声检测,我们在制定本标准的过程中,研制出专门用于聚乙烯管道焊缝的超声检测探头和仪器,从而解决这种特殊材料的超声检测的技术问题,同时也研究出一套检测方法,对现场各种不同型号的聚乙烯管道焊缝能够顺利进行超声检测。从而保证聚乙烯输气管道输气到用户的安全问题。由于聚乙烯管道具有以上的声学特性,它也决定了聚乙烯管道焊缝超声检测方法的特殊性。希望从事聚乙烯管道焊缝超声检测人员,应通过聚乙烯管道焊缝超声检测的专业培训,再经过聚乙烯管道焊缝超声检测实践,考试合格后,具备熟练的检操作技能,才能独立进行聚乙烯管道焊缝的超声检测,从而保证其检测结果的可靠性。

1范围

无损检测聚乙烯管道焊缝超声检测本标准规定了聚乙烯管道焊缝的超声检测方法及质量分级。JB/T10662-2006

本标准适用的聚乙烯管道焊缝,是符合GB15558.1、GB15558.2或其他类似标准的外径(50~450)mm、壁厚(4~36)mm的聚乙烯管道,通过采用热熔合方法焊接形成的对接焊缝和套接焊缝(见图1和图2)。

GB/T5616规定的应用无损检测时应遵循的基本规则适用于本标准。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T5616常规无损探伤应用导则GB/T9445无损检测人员资格鉴定与认证(GB/T9445—2005,ISO9712:1999,IDT)GB/T12604.1无损检测术语超声检测(GB/T12604.1-2005,ISO5577:2000,Non-destructivetestingUltrasonicinspection Vocabulary,IDT)GB15558.1燃气用埋地聚乙烯(PE)管道系统第1部分:管材(GB15558.1一2003,ISO44371997,MOD)

GB15558.2燃气用埋地聚乙烯(PE)管道系统第2部分:管件(GB15558.2一2005,ISO8085-22001,MOD)

JB/T9214A型脉冲反射式超声探伤系统工作性能测试方法3术语和定义

GB/T12604.1中确立的术语和定义适用于本标准。4人员要求

从事聚乙烯管道焊缝超声检测的人员,应:a)按GB/T9445或等效标准、法规要求进行资格鉴定与认证,并取得相应等级的证书;b)得到雇主或责任单位的工作授权。建议从事聚乙烯管道焊缝的超声检测人员在上岗之前,需要了解聚乙烯管道的制造工艺和焊接工艺,并通过聚乙烯管道焊缝超声检测专业技术培训、再经过聚乙烯管道焊缝超声检测实践、考试合格后,具备熟练的操作技能,才能独立进行聚乙烯管道焊缝的超声检测工作。

5检测系统

5.1超声检测系统的性能

应按JB/T9214进行系统性能测试,并符合下列要求:—一水平线性偏差不大于1%;

一垂直线性偏差不大于5%;

动态范围不小于30dB;

JB/T10662-2006

仪器与探头组合灵敏度余量,当来自于附录A所述的PE1型试块上Φ2mm×60mm横孔的回波幅度为80%时,不小于30dB。

5.2探头

宜选用双晶聚焦探头,推荐频率f=8MHz,晶片尺寸6mm×6mm~8mm×8mm。应根据焊缝的不同厚度,合理选用探头会聚区范围。探头应能满足检测聚乙烯管道焊缝内缺陷深度的要求,且与检测面有良好的配合。5.3耦合剂

采用接触技术检测聚乙烯管道焊缝时,推荐选用化学浆糊(羧甲基纤维素水溶液)作耦合剂。6检测准备

6.1表面清理

聚乙烯管道对接焊缝两侧,沿圆周360°方向,宽度80mm范围内应清理干净,套接管焊缝整个外套管的焊接区域表面360°方向全部清理干净。超声检测现场应有水源和电源装置。6.2表面粗糙度

被检测聚乙烯管道焊缝表面尽可能光洁,凡是由于施工过程造成的毛糙表面应打磨光洁。使表面粗糙度Ra≤12.5μm。

7检测灵敏度

采用附录A所述的PE一I型试块上,将Φ2mm×60mm横孔的回波幅度调至80%屏高,以此作为起始灵敏度,对聚乙烯管道焊缝进行超声检测。8检测

8.1检测时机

聚乙烯管道的对接焊缝和套接焊缝,应在热熔合焊接工作全部完成,并经过5h后,进行超声检测。8.2对接焊缝的超声检测

8.2.1从焊缝两侧入射检测

选择对接焊缝两侧与管道面结合处的任一点为探头人射点位置,见图3。探头最初放置时,与管道面大约成50°:检测时,在不改变人射点位置的前提下,左右摆动探头摆动幅度各不超过20°,使声束从此点位置人射和扫查焊缝。探头分别沿对接焊缝两侧与管道面结合处作360°周向移动扫查焊缝,并在每一人射点位置按上述要求左右摆动探头。

图3从对接焊缝两侧入射检测

8.2.2从焊缝顶部入射检测

选择对接焊缝顶部凹槽处的任一点为探头人射点位置,见图4。JB/T10662-2006

探头最初放置时,与管道面大约成垂直;检测时,在不改变入射点位置的前提下,左右摆动探头,摆动幅度各不超过20°,使声束从此点位置人射和扫查焊缝。探头分别沿对接焊缝顶部凹槽处作360°周向移动扫查焊缝,并在每一人射点位置按上述要求左右摆动探头。

图4从焊缝顶部入射检测

8.3套接焊缝的超声检测

8.3.1有矩形槽表面的套接焊缝的检测当套接焊缝管表面有矩形槽时,探头应分别在焊缝区域内的矩形槽顶部和底部作轴向扫查,同时沿矩形槽顶部和底部作360°周向扫查(见图5中的探头A和探头B)。图5有矩形槽表面的套接焊缝的检测8.3.2无矩形槽表面的套接焊缝的检测当套接焊缝管表面无矩形槽时,探头应在焊缝区域内的外套管外层作轴向扫查,同时沿外套管外层探头C位置作360°周向扫查(见图6)。为防止漏检,探头扫查区域应有30%的重叠。3

JB/T10662--2006

9缺陷的评定

图6无矩形槽表面的套接焊缝的检测强

单个缺陷:在有缺陷部位移动探头,保持缺陷波的高度稳定,当缺陷指示长度小于5mm时,评为单个缺陷。单个缺陷当量对接焊缝按表1进行评定,套接焊缝按表2进行评定。(下同)多个缺陷:在有多个缺陷部位移动探头,计算出缺陷的最高回波当量,按表1或表2进行评定,长条形缺陷,在有长条形缺陷部位用6dB法,测其指示长度,并按表1或表2进行评定。内层管内壁回波幅度:由于焊缝内缺陷而引起内层管内壁回波幅度降低,按表2进行评定。10质量分级

10.1聚乙烯管道对接焊缝质盘分级按本标准检测发现单个缺陷、多个缺陷(群)、长条形缺陷,按表1进行分级。表1

聚乙烯管道对接焊缝质盘分级表级别

单个缺陷当量大小

无缺陷回波

Φ2-3dB

@2+3dB

缺陷分类

多个缺陷(群)当量大小

无缺陷回波

最高缺陷波当量不大于@Φ2-6dB最高缺陷波当量不大于Φ2-3dB

最高缺陷波当量不大于Φ2

10.2聚乙烯管道对接焊缝综合质量分级长条形缺陷

无缺陷回波

缺陷指示长度小于等于10m

缺陷指示长度大于10m小于等于20m缺陷指示长度大于20m小于等于30m按表1对聚乙烯管道对接焊缝中单个缺陷、多个缺陷(群)当量以及长条形缺陷分别进行分级后:聚乙烯对接焊缝质量应以其中最差的级别,作为整个聚乙烯管道焊缝的综合质量级别。10.3聚乙烯套接管焊缝质量分级聚乙烯管道的套接管焊缝进行超声检测时,在外层套管的内壁与内层套管的外壁有一反射回波,若焊缝无缺陷,则内层管内壁有一回波反射,而内层管的内壁反射回波的高低乃是判断内、外层管子热熔合质量的依据之。

按本标准检测发现套接管焊缝内有单个缺陷、多个缺陷(群)、长条形缺陷及内层管内壁回波幅度下降等缺陷,按表2进行分级。

单个缺陷当量

无缺陷回波

@2-3dB

@2+3dB

表2聚乙烯管道套接焊缝质量分级表缺陷分类

多个缺陷(群)当量大小

无缺陷回波

最高缺陷波当量不大于

最高缺陷波当盘不大于

@2-3dB

最高缺陷波当不大于

长条形缺陷

无缺陷回波

缺陷指示长度小于等

于10m

缺陷指示长度大于

10m小于等于20m

缺陷指示长度大于

20m小于等于30m

JB/T10662--2006

内层管内壁回波下降幅度

背面回波高度,大于等

于90%

背面回波高度小于

90%,大于等于70%

背面回波高度小于

70%,大于等于50%

背面回波高度小于50%

10.4聚乙烯管道套接焊缝综合质量分级按表2对聚乙烯管道套接焊缝中的单个缺陷、多个缺陷(群)、长条形缺陷及内层管内壁回波幅度下降分别进行分级后,聚乙烯管道套接焊缝质量应以其中最差的级别,作为整个聚乙烯管道套接焊缝的综合质量级别。

11检测报告

每批聚乙烯管道焊缝超声检测后,应由2级或2级以上超声检测人员编写检测报告,其内容至少包括:

a)聚乙烯管型号、直径,配套工程名称及地点,焊缝数量,验收标准;b)材料型号、直径壁厚尺寸、套接焊管套接件型号;c)超声波检测仪器型号、检测方法、探头规格代号;d)检测结果、焊缝质量级别;

e)检测人员、报告审核人员签字,资格证书级别,报告日期,盖检测报告专用章。聚乙烯管道焊缝超声检测报告格式参见附录B。5

JB/T10662—2006

A.1要求

附录A

(规范性附录)

对比试块

PE一I型试块取材于无缺陷的聚乙烯管道对接焊缝,在管道横截面上,沿轴向钻Φ2mm×60mm的横孔,且穿过对接焊缝作为超声检测用的对比试块,试块尺寸如图A.1所示。70

图A.1PE—I型试块

A.2应用

Φ2×60

每次对聚乙烯管道焊缝进行超声波检测之前,用双晶聚焦探头在PE一I型试块外圆面上测试s2mm×60mm横孔,使其反射波最高且为80%幅度,作为起始灵敏度对聚乙烯管道的对接焊缝或套接焊缝进行超声检测,检测结果按表1或表2进行评级。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 机械行业标准(JB)

- JB/T9396-1999 环块磨损试验机 技术条件

- JB/T6396-2006 大型合金结构钢锻件 技术条件

- JB/T7732.1-1995 地膜覆盖机 技术条件

- JB/T9868.1-1999 散装饲料运输车 型式与参数

- JB/T9018-2011 自动化立体仓库 设计规范

- JB/T5761.1-1999 数控弯管机 技术条件

- JB/T6427-2001 变压吸附制氧、制氮设备

- JB/T6664.2-1993 自吸泵 技术条件

- JB/T7665-1995 通用机械噪声声功率级现场测定 声强法

- JB/T8368.1-1996 电锤钻

- JB/T10438-2004 额定电压450/750V及以下交联聚氯乙烯绝缘电线和电缆

- JB/T9159.9-1999 单轴纵切自动车床辅具 丝锥夹套 B 型尺寸

- JB/T3235-1999 人造金刚石烧结体磨耗比测定方法

- JB/T3411.87-1999 锥柄卡口镗铰刀杆 尺寸

- JB/T6619.1-1999 轻型机械密封 技术条件

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2