- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 机械行业标准(JB) >>

- JB/T 5321-2008 积放式悬挂输送机 技术条件

标准号:

JB/T 5321-2008

标准名称:

积放式悬挂输送机 技术条件

标准类别:

机械行业标准(JB)

标准状态:

现行-

发布日期:

2008-03-12 -

实施日期:

2008-09-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

521.35 KB

替代情况:

替代JB/T 5321.2-1991

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了积放式悬挂输送机的技术要求、试验方法、检验规则、标志、包装、运输和贮存。本标准适用于以易拆式链条为牵引构件的积放式悬挂输送机。反向积放式地面输送机亦可参照使用。 JB/T 5321-2008 积放式悬挂输送机 技术条件 JB/T5321-2008

部分标准内容:

ICS 53.040.10

备案号:23294-2008

中华人民共和国机械行业标准

JB/T 5321—2008

代替JB/T5321.2—1991

积放式悬挂输送机

技术条件

Power & free overhead conveyorsTechnical specifications2008-03-12发布www.bzxz.net

2008-09-01实施

中华人民共和国国家发展和改革委员会发布前,

规范性引用文件

3技术要求

3.1:基本要求

3.2轨道..

3..道书.

3.4 牵引构件

3.5承载小车

3.6回转装置.

拉紧装置

驱动装置

3.9升降段

3.10捕提器、停止器、止退器

气路(液路)单元

整机性能

涂漆及安全要求

成套性

试验方法

检验规则

标志、包装、

制造保证

运输和贮存

B/T5321--2008

JB/T5321—2008

本标准代替JBT5321.2一1991《积放式悬挂输送机技术条件。修订时,对原标准作了编辑性修改,主要技术内容没有变化。

本标准由中国机械工业联合会提出.本标推由北京起重运输机械研究所归口。本标准负责起草单位:北京起重运输机械研究所、承德输送机集团有限责任公司。本标主要起草人:李庆林、费林、张静样。本标准所代替标准的历次版本发布情况JB/T5321.2—1991.

1范围

积放式悬挂输送机

技术条件

JB/T5321-2008

本标准规定了积放式悬挂输送机的技术要求,试验方法、检验规则、标志、包装、运辅和贮存。本标准适用于以易拆式链条为牵引构件的积放式悬挂输送机(以下简称输送机)。反向积放式地面辅送机亦可参照使用。

2规范性引用文件

下列文件中的条款道过本标准的引用而成为本标准的条款。凡是注日期的引用文件,基随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标难。GB/T699优质碳素结构钢

GB/T1243传动用短节距精密滚于链、套筒链、附件和链轮(GB/T12432006,ISO606:2004IDT)

GB/T1720漆膜附着力测定法

GB/T3181漆膜颜色标准

金属熔化焊焊接接头射线照相(EN1435:1997、MOD)GR/T 3323--2005

GB/T3768声学压法测定噪南源声功率级反射面上方采用包络测量表面的简易法(GB/T3678-1996,eqvISO3744:1994)

圆柱蜗杆、蜗轮精度(GB/T10089--1988,neqDIN3975:1980)GB/T [0089

GBT10095.1渐开线圆柱齿轮精度第1部分:轮齿同侧齿面偏差的定义和允许值(GBT10095.1—2001,idt[SO1328-1:1997)GB/T10095.2渐开线圆柱齿轮精度第2部分:径向综合偏差的定义和允许值(GB/T10095.2—2001,idtISO1328-2:1997)

GB11341悉挂输送机安全规程

JB/T3929通用悬挂输送机

3技术要求

3.1基本要求

输送机应在环境温度-10℃~十45℃的范围内可靠运行,输送机轨道、牵引构件和承载小车的工作环境温度为-20℃~+180℃,当超过此温度时应作特殊订货处理。3.2轨道

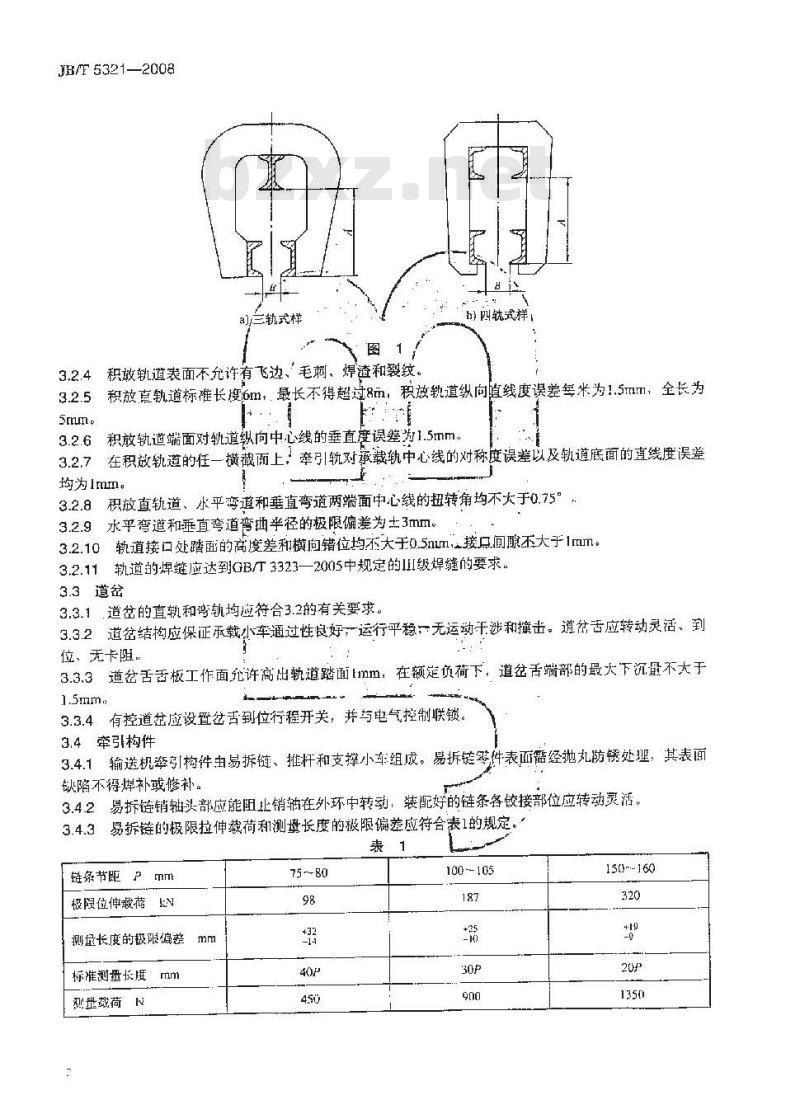

3.2.1输送机轨道材料应符合JB/T3929的规定,3.2.2轨道钢腿的翼缘斜度不大于其腿宽的1.5%。3.2.3输送机积放轨道由牵引轨、承载轨和括架组成。轨道截面如图!所示,其标谁轨间距A的极限偏差为1mm,图示尺寸的极限偏差为mmJB/F5321-—2008

Smum。

a)三轨式粹

b叫轨武样!

积放轨道表面不允许有飞边、毛刺、焊渣和裂纹。积放直轨道标准长度6mt.最长不得超过8m,积效靴道织向直线度误差每米为1.5mm,全长为积放轨道端面对轨道纵向中心线的垂直度误差为1.5mm。在积放轨道的任一横截而上,牵引轨对承裁轨中心线的对称度误差以及轨道底面的直线度误差均为Imm。

积放直轨道、小平弯道和垂直弯道两端面中心线的扭转角均不大于0.75”3.2.8

水乎弯道和垂直弯道弯曲半径的极限偏差为去3mm。轨道接口处踏面的度差和横向错位均不大于0.5num,接口间不大于1mum。3.2.10

轨道的焊缝应达到GB/3323—2005中规定的III级焊缝的要求。3.3道岔

3.3.1道爸的直轨和鸡轨均应符合3.2的有关要求3.3.2道岔结构应保证承载小车通过性良好,运行平稳一无运动于涉和击。道贫舌应转动灵活、到位、无卡阻。

3.3.3道岔舌舌板工作面允许高出轨道踏面tmm,在额定负荷下,道岔舌端部的最大下沉量不大于1.5mm

3.3.4,有控道仓应设置岔舌到位行程开关,并与电气控制联锁。3.4牵引构件

3.4.1输送机牵引构件由易拆链、推杆和支撑小车组成。易拆链件表面镭经抛丸防锈处理,其表面缺陷不得焊补或社。

3.4.2易拆链销轴头部应能阻止销轴在外环中转动,装配好的链条各饺接部位应转动灵活易拆链的极限拉伸裁荷和测率长度的极限偏差应符合表1的规定。3.4.3

链条节距

极限位伸载荷EN

测量长度的极限偏差

标准测量长展mm

是裁荷N

100--105

150--160

JH/T5321—2008

3.4.4链支撑小车滚轮应转动灵活,密封盖无松脱。滚轮踏面硬度应不低于40HRC,其寿命应不低于22000h。

3.4.5推杆纵向中心线到推杆端部高度尺寸的极限偏差为土0.8mm。3.5承载小车

3.5.1承载小车各活动部位应动作灵活。3.5.2对承裁小车滚轮踏面硬度和寿命的要求同3.4.4。3.5.3承载小车的升降尔、止逸瓜和后推爪的工作表面硬度应不低于38HRC,前铲和尾板的工作表面硬度应不低于35HRC。

3.5.4升降瓜和1让逸爪在自然位置时高度尺守的极限偏差为土1mm。前铲位移尺寸的极限偏差为士1.5mm,小车四滚轮支承点商度差不大于0.5mm。,3.6回转装置

各种回转装置均应符合JB/T3929中的规定3.6.1回转装置包括链轮、光轮和滚子组三种型式,3.6.2间转光轮直径的极限偏差为兰1.5mm。3.7拉紧装置

3.7.1拉紧置的活动架在其张紧行程内应移动灵活,无斜现象。3.7.2拉紧装置应采用四轮支撑机构,四滚轮支承点的高度差不大于1.5mm3.7.3拉紧装置应设置限位行程开关,并与电气控制联锁。3.8驱动装置

驱动装置应运行平稳,

驱动装置的驱动不或驱动链轮与牵引链应均勾地进人啮合和脱离啮驱动链的制造应符合GB/T-1243的舰定。3.8.2

3.8.3驱动爪利链轮材料的力学性能应不低于GB斤699中45钢的性能,驱动和链轮齿面硬度不低于40HRC.

3.B.4驱动装置的过载保护机构应安全可靠,当驱动力超过链条许用张力的50%时,过载保护机构应能及时动作并切电源,使驱动装驾停正运行。3.8.5驱动装置的减速器应转动灵活,密封良好,无漏。3.8.6减速器齿轮精度为GB/T10095.和GBT10095.2规定的887级,蜗轮、蜗杆精度为GB/T10089规定的8级。

3.8.7减速器的噪节不大于80dB(A)3.8.8减速器的清洁度不大于2amg(a为减速器中心距)。3.8.9减速器到第一次大修前的使用期限应不低于25000h。3.9升降段

3.9.1升降段立柱与地平面的垂高度为3mm。轨道踏面的高度差不大于1mm,横向错位3.9.2升降段活动轨道上升到位后应与固定轨道可靠对接:不火于[,5mm,接口间隙不大于3mm。3.9.3活动轨道的升降动作应灵活,运行平稳,定位准确。3.9.4活动轨道在上升和下降过程中倾斜度不大丁1.5%g。3.9.5升降段传动机构应运行平稳,制动器工作可靠无滑秘、松脱。3.9.6升降段应保证承载小车进出间运行平稳,无卡阻。3.10描提器、停止器、止退器

3.10.1上、下坡描提器动作应可靠。在输送机断链过应能迅速而可靠地捕捉住支撑小车和承载小车。下坡推捉器应与驱动装置电气联锁:描捉器动作时驱动装置应立即停止运转。3.10.2

停止器动作应录敏可案,停止板L作面硬度不低于37HRC3.10.3

FE/T5321—2008

3.10.4止退器动作应灵活、可靠地防止承载小车后退。3.11气路(液路)单元

3.11.1气路(液路)单元应工作可靠,无泄漏,无抖动和冲击3.11.2气路单元应设置压力表和压力继电,当气源压力小于0.4MPa时,压力继电器应动作,输送机应停止运行。气路单元应配置消音器。3.12整机性能

3.12.1输送机电控系统应程序准确,机电动作协调,承载小车按规定的工艺路线和要求正常运行。3.12.2输送机系统应运行平稳,牵引链无明显脉动爬行现象,链速允许误差主5%。3.12.3承载小车正常运行时,升降爪和推杆啮合量的极限偏差为土2mm。3.12.4承载小车应能可靠地积存、释放,在重要工位的重复定位精度为土25mm。当承载小车通过道岔时应传递可靠,无干涉和分车现象。3.12.5·各种携址和读址装置应工作可靠、无故障、各种占位及满位信号应准确无误。3.12.6在规定的背景噪声值下,距驱动装置前、后、左、右各1m处测得的实际噪声应不大于80dB(A)。3.12.7对于中等工作条件的输送线,年开动率不低于98%,整机到第一次大修前的使用期限不少于14500h。

3.13涂漆及安全要求

3.13.1涂漆前应对被涂金属表面进行除锈处理:涂漆应在清洁干燥的地方进行,环境温度在5℃以上,湿度在85%以下。除锈后与涂漆前的时间间隔不得大于6。涂漆前金属表面不得有锈蚀和污染。3.13.2涂漆部件应涂一层底漆阙层面漆(不包括保养底漆),每层漆的漆膜厚度为25mm~35um。漆膜附着力不低于-GB/T1720中的2级。漆膜颜色应符合GB/T3181的规定。3.13.3涂漆外观要求均勾、颜色一致,不得有针孔、起泡、裂纹、脱落、流挂及漏涂等缺陷。3.13.4在高温利低温条件下工作的输送机轨道和承载小车,涂漆颜色应具有耐久性。3.13.5输送机的安全要求放符合GB11341的规定。3.14成套性

3.14.1每个输送机系统的成套性应根据用户的要求确定。通带情况下提交给用户的输送机应包括:)驱动装置:

b)拉紧装置:

c)回转装置:

d)升降段:

e)轨道:

f)道;

g)牵引构件:

h)承载小车:

i)捕捉器:

j)停止器:

k){正退器;

1)气路(液路)单元:

m)电控系统。

3.14.2链个输送机系统均应提供以下随机文件:a)产品说明书:

b)产品合格证:

c)装箱单,

4试验方法

4.1轨道型钢腿的翼缘斜度检查如图2所示,测量P(Q)值。图2

JB/T5321--2008

在道贫试验台上用承载小车检查3.3.2及3.3.3的要求:4.2

全部链条进行外观检查和手动检查3.4.1及3.4.2的要求。在重要场合使用的链条还应进行无损检测4.3

在拉力试验机上检查3.4.3的要求。4.4

4.5易拆链测量长度的极限偏差应在加载的情况下用测量精度为0.1mm的量具测量。4.6手动检查各种滚轮和导轮转动的灵活性,滚轮和导轮踏面硬度按JB/T3929进行检查。4.7在组合检具上检测承截小车的尺寸精度。4.8手动检查回转装置和拉紧装置活动构件的灵活性。4.9用声级计测量减速器噪声,将声级计放在减速器箱体剖分面的等高线上,距减速器1m处,按GBT3768规定的矩形六面体法进行测量。4.10诚速器空运转试验在试验台上进行,正、反运转各2h后,检查3.8.5及3.8.8的要求。之后用200网目的拘筛网过滤减速器箱体内的润滑油和清洗油,放在120℃的烘干箱内烘于H,然后放在干燥剂内冷却20min,所取出的脏物过即为诚速器的清洁度。4.11捕捉器的可靠性按JB/T3929进行试验4.12在气路(液路)单元试验台上检查3.11的要求。4.13对涂漆质量应进行外观检查,漆膜厚度用磁性测厚仪测量,漆膜附若力按GB/1720进行测定5检验规则

5.1每台输送机均应经制造厂质量检验部门检验合格后方可出厂:并附有证期产品质量合格的文件。5.2每台输送机均应做出厂试验,试验内容包括a)易拆链极限拉伸载荷试验的试样长度为3个一5个节距装配好的链条,其中应包括一个带推杆的链节。

每批链条极限拉仲载荷试验的试样数量为随桃拍取三件。每批链条的长度不超过1000m,当链条试验结果不符合表1的规定值时,应进行董复试验,试样应加倍,重复试验的结果为最终结果。

h)按生产批量的3%拙检各种滚轮和导轮的踏面硬度,c)每台驱动装置在制造厂应进行不少于4h的空运转试验,在使用现场应进行不小于8h的空运转试验、检查运转和啮合状况。

)升降段活动轨道的上升和下降试验,在使用现场分空载和重载两种载荷惰况进行,试验次数各不得少于五次。

e)在使用现场随机选取空载小车和重战小车各五台,分别进出升降段,并在升降段上按电控程序动作(包括随活动轨道一起上升和下降)。f)停止器和正退器动作可靠性试验在使用现场进行,试验次数各不得少于五次。)每妄气路(路)单元的试验次数不得少于五次,5

JB/F5321—2008

h)整机性能试验在使用现场进行。5.3当输送机零、部件结构,材料和工艺过程改变时应进行型式试验,试验内容包括:a)易拆链极限拉伸载荷试验的试样数量为随机抽取20件;b)各种滚轮和导轮踏面硬度抽检数量为5%:c)驱动装置在制造厂的空运转试验不少于8h,在使用现场的空运转试验不少于16h:d)升降段活动轨道的上升和下降试验,在使用现场分空载和重载两种载荷情况进行,试验次数各不得少于10次。

6标志、包装、运输和贴存

输送机的标志、包装、运输和贮存应按JB·3929的有关规定执行7

制造保证

在用户遵守输送机保管、安装和使用规则的条件下输送机从发货之日起18个月内(其中使用期不超过12个月。产品确因制造不良而损坏或不能正常工作时,制造厂应无偿地为用户修理或更换产品的零、部件(易损件除外)。

中华人民共和国

机械行业标准

积放式悬挂输送机

技术条件

JB/T 5321—2008

机械工业出版社出版发行

北京市百万庄大街22号

邮政编码:100037

210mm×297mm-0.5印张-17千字

2008年9月第1版第1次印刷

定价:10.00元

书号:15111-9193

闽址:hp://cmpbook.com

编料部电话:

(010)88379778

(010) 88379693

直销心电话:

封面无防伪标均为盗版

版权专有

侵权必究

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:23294-2008

中华人民共和国机械行业标准

JB/T 5321—2008

代替JB/T5321.2—1991

积放式悬挂输送机

技术条件

Power & free overhead conveyorsTechnical specifications2008-03-12发布www.bzxz.net

2008-09-01实施

中华人民共和国国家发展和改革委员会发布前,

规范性引用文件

3技术要求

3.1:基本要求

3.2轨道..

3..道书.

3.4 牵引构件

3.5承载小车

3.6回转装置.

拉紧装置

驱动装置

3.9升降段

3.10捕提器、停止器、止退器

气路(液路)单元

整机性能

涂漆及安全要求

成套性

试验方法

检验规则

标志、包装、

制造保证

运输和贮存

B/T5321--2008

JB/T5321—2008

本标准代替JBT5321.2一1991《积放式悬挂输送机技术条件。修订时,对原标准作了编辑性修改,主要技术内容没有变化。

本标准由中国机械工业联合会提出.本标推由北京起重运输机械研究所归口。本标准负责起草单位:北京起重运输机械研究所、承德输送机集团有限责任公司。本标主要起草人:李庆林、费林、张静样。本标准所代替标准的历次版本发布情况JB/T5321.2—1991.

1范围

积放式悬挂输送机

技术条件

JB/T5321-2008

本标准规定了积放式悬挂输送机的技术要求,试验方法、检验规则、标志、包装、运辅和贮存。本标准适用于以易拆式链条为牵引构件的积放式悬挂输送机(以下简称输送机)。反向积放式地面辅送机亦可参照使用。

2规范性引用文件

下列文件中的条款道过本标准的引用而成为本标准的条款。凡是注日期的引用文件,基随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标难。GB/T699优质碳素结构钢

GB/T1243传动用短节距精密滚于链、套筒链、附件和链轮(GB/T12432006,ISO606:2004IDT)

GB/T1720漆膜附着力测定法

GB/T3181漆膜颜色标准

金属熔化焊焊接接头射线照相(EN1435:1997、MOD)GR/T 3323--2005

GB/T3768声学压法测定噪南源声功率级反射面上方采用包络测量表面的简易法(GB/T3678-1996,eqvISO3744:1994)

圆柱蜗杆、蜗轮精度(GB/T10089--1988,neqDIN3975:1980)GB/T [0089

GBT10095.1渐开线圆柱齿轮精度第1部分:轮齿同侧齿面偏差的定义和允许值(GBT10095.1—2001,idt[SO1328-1:1997)GB/T10095.2渐开线圆柱齿轮精度第2部分:径向综合偏差的定义和允许值(GB/T10095.2—2001,idtISO1328-2:1997)

GB11341悉挂输送机安全规程

JB/T3929通用悬挂输送机

3技术要求

3.1基本要求

输送机应在环境温度-10℃~十45℃的范围内可靠运行,输送机轨道、牵引构件和承载小车的工作环境温度为-20℃~+180℃,当超过此温度时应作特殊订货处理。3.2轨道

3.2.1输送机轨道材料应符合JB/T3929的规定,3.2.2轨道钢腿的翼缘斜度不大于其腿宽的1.5%。3.2.3输送机积放轨道由牵引轨、承载轨和括架组成。轨道截面如图!所示,其标谁轨间距A的极限偏差为1mm,图示尺寸的极限偏差为mmJB/F5321-—2008

Smum。

a)三轨式粹

b叫轨武样!

积放轨道表面不允许有飞边、毛刺、焊渣和裂纹。积放直轨道标准长度6mt.最长不得超过8m,积效靴道织向直线度误差每米为1.5mm,全长为积放轨道端面对轨道纵向中心线的垂直度误差为1.5mm。在积放轨道的任一横截而上,牵引轨对承裁轨中心线的对称度误差以及轨道底面的直线度误差均为Imm。

积放直轨道、小平弯道和垂直弯道两端面中心线的扭转角均不大于0.75”3.2.8

水乎弯道和垂直弯道弯曲半径的极限偏差为去3mm。轨道接口处踏面的度差和横向错位均不大于0.5num,接口间不大于1mum。3.2.10

轨道的焊缝应达到GB/3323—2005中规定的III级焊缝的要求。3.3道岔

3.3.1道爸的直轨和鸡轨均应符合3.2的有关要求3.3.2道岔结构应保证承载小车通过性良好,运行平稳一无运动于涉和击。道贫舌应转动灵活、到位、无卡阻。

3.3.3道岔舌舌板工作面允许高出轨道踏面tmm,在额定负荷下,道岔舌端部的最大下沉量不大于1.5mm

3.3.4,有控道仓应设置岔舌到位行程开关,并与电气控制联锁。3.4牵引构件

3.4.1输送机牵引构件由易拆链、推杆和支撑小车组成。易拆链件表面镭经抛丸防锈处理,其表面缺陷不得焊补或社。

3.4.2易拆链销轴头部应能阻止销轴在外环中转动,装配好的链条各饺接部位应转动灵活易拆链的极限拉伸裁荷和测率长度的极限偏差应符合表1的规定。3.4.3

链条节距

极限位伸载荷EN

测量长度的极限偏差

标准测量长展mm

是裁荷N

100--105

150--160

JH/T5321—2008

3.4.4链支撑小车滚轮应转动灵活,密封盖无松脱。滚轮踏面硬度应不低于40HRC,其寿命应不低于22000h。

3.4.5推杆纵向中心线到推杆端部高度尺寸的极限偏差为土0.8mm。3.5承载小车

3.5.1承载小车各活动部位应动作灵活。3.5.2对承裁小车滚轮踏面硬度和寿命的要求同3.4.4。3.5.3承载小车的升降尔、止逸瓜和后推爪的工作表面硬度应不低于38HRC,前铲和尾板的工作表面硬度应不低于35HRC。

3.5.4升降瓜和1让逸爪在自然位置时高度尺守的极限偏差为土1mm。前铲位移尺寸的极限偏差为士1.5mm,小车四滚轮支承点商度差不大于0.5mm。,3.6回转装置

各种回转装置均应符合JB/T3929中的规定3.6.1回转装置包括链轮、光轮和滚子组三种型式,3.6.2间转光轮直径的极限偏差为兰1.5mm。3.7拉紧装置

3.7.1拉紧置的活动架在其张紧行程内应移动灵活,无斜现象。3.7.2拉紧装置应采用四轮支撑机构,四滚轮支承点的高度差不大于1.5mm3.7.3拉紧装置应设置限位行程开关,并与电气控制联锁。3.8驱动装置

驱动装置应运行平稳,

驱动装置的驱动不或驱动链轮与牵引链应均勾地进人啮合和脱离啮驱动链的制造应符合GB/T-1243的舰定。3.8.2

3.8.3驱动爪利链轮材料的力学性能应不低于GB斤699中45钢的性能,驱动和链轮齿面硬度不低于40HRC.

3.B.4驱动装置的过载保护机构应安全可靠,当驱动力超过链条许用张力的50%时,过载保护机构应能及时动作并切电源,使驱动装驾停正运行。3.8.5驱动装置的减速器应转动灵活,密封良好,无漏。3.8.6减速器齿轮精度为GB/T10095.和GBT10095.2规定的887级,蜗轮、蜗杆精度为GB/T10089规定的8级。

3.8.7减速器的噪节不大于80dB(A)3.8.8减速器的清洁度不大于2amg(a为减速器中心距)。3.8.9减速器到第一次大修前的使用期限应不低于25000h。3.9升降段

3.9.1升降段立柱与地平面的垂高度为3mm。轨道踏面的高度差不大于1mm,横向错位3.9.2升降段活动轨道上升到位后应与固定轨道可靠对接:不火于[,5mm,接口间隙不大于3mm。3.9.3活动轨道的升降动作应灵活,运行平稳,定位准确。3.9.4活动轨道在上升和下降过程中倾斜度不大丁1.5%g。3.9.5升降段传动机构应运行平稳,制动器工作可靠无滑秘、松脱。3.9.6升降段应保证承载小车进出间运行平稳,无卡阻。3.10描提器、停止器、止退器

3.10.1上、下坡描提器动作应可靠。在输送机断链过应能迅速而可靠地捕捉住支撑小车和承载小车。下坡推捉器应与驱动装置电气联锁:描捉器动作时驱动装置应立即停止运转。3.10.2

停止器动作应录敏可案,停止板L作面硬度不低于37HRC3.10.3

FE/T5321—2008

3.10.4止退器动作应灵活、可靠地防止承载小车后退。3.11气路(液路)单元

3.11.1气路(液路)单元应工作可靠,无泄漏,无抖动和冲击3.11.2气路单元应设置压力表和压力继电,当气源压力小于0.4MPa时,压力继电器应动作,输送机应停止运行。气路单元应配置消音器。3.12整机性能

3.12.1输送机电控系统应程序准确,机电动作协调,承载小车按规定的工艺路线和要求正常运行。3.12.2输送机系统应运行平稳,牵引链无明显脉动爬行现象,链速允许误差主5%。3.12.3承载小车正常运行时,升降爪和推杆啮合量的极限偏差为土2mm。3.12.4承载小车应能可靠地积存、释放,在重要工位的重复定位精度为土25mm。当承载小车通过道岔时应传递可靠,无干涉和分车现象。3.12.5·各种携址和读址装置应工作可靠、无故障、各种占位及满位信号应准确无误。3.12.6在规定的背景噪声值下,距驱动装置前、后、左、右各1m处测得的实际噪声应不大于80dB(A)。3.12.7对于中等工作条件的输送线,年开动率不低于98%,整机到第一次大修前的使用期限不少于14500h。

3.13涂漆及安全要求

3.13.1涂漆前应对被涂金属表面进行除锈处理:涂漆应在清洁干燥的地方进行,环境温度在5℃以上,湿度在85%以下。除锈后与涂漆前的时间间隔不得大于6。涂漆前金属表面不得有锈蚀和污染。3.13.2涂漆部件应涂一层底漆阙层面漆(不包括保养底漆),每层漆的漆膜厚度为25mm~35um。漆膜附着力不低于-GB/T1720中的2级。漆膜颜色应符合GB/T3181的规定。3.13.3涂漆外观要求均勾、颜色一致,不得有针孔、起泡、裂纹、脱落、流挂及漏涂等缺陷。3.13.4在高温利低温条件下工作的输送机轨道和承载小车,涂漆颜色应具有耐久性。3.13.5输送机的安全要求放符合GB11341的规定。3.14成套性

3.14.1每个输送机系统的成套性应根据用户的要求确定。通带情况下提交给用户的输送机应包括:)驱动装置:

b)拉紧装置:

c)回转装置:

d)升降段:

e)轨道:

f)道;

g)牵引构件:

h)承载小车:

i)捕捉器:

j)停止器:

k){正退器;

1)气路(液路)单元:

m)电控系统。

3.14.2链个输送机系统均应提供以下随机文件:a)产品说明书:

b)产品合格证:

c)装箱单,

4试验方法

4.1轨道型钢腿的翼缘斜度检查如图2所示,测量P(Q)值。图2

JB/T5321--2008

在道贫试验台上用承载小车检查3.3.2及3.3.3的要求:4.2

全部链条进行外观检查和手动检查3.4.1及3.4.2的要求。在重要场合使用的链条还应进行无损检测4.3

在拉力试验机上检查3.4.3的要求。4.4

4.5易拆链测量长度的极限偏差应在加载的情况下用测量精度为0.1mm的量具测量。4.6手动检查各种滚轮和导轮转动的灵活性,滚轮和导轮踏面硬度按JB/T3929进行检查。4.7在组合检具上检测承截小车的尺寸精度。4.8手动检查回转装置和拉紧装置活动构件的灵活性。4.9用声级计测量减速器噪声,将声级计放在减速器箱体剖分面的等高线上,距减速器1m处,按GBT3768规定的矩形六面体法进行测量。4.10诚速器空运转试验在试验台上进行,正、反运转各2h后,检查3.8.5及3.8.8的要求。之后用200网目的拘筛网过滤减速器箱体内的润滑油和清洗油,放在120℃的烘干箱内烘于H,然后放在干燥剂内冷却20min,所取出的脏物过即为诚速器的清洁度。4.11捕捉器的可靠性按JB/T3929进行试验4.12在气路(液路)单元试验台上检查3.11的要求。4.13对涂漆质量应进行外观检查,漆膜厚度用磁性测厚仪测量,漆膜附若力按GB/1720进行测定5检验规则

5.1每台输送机均应经制造厂质量检验部门检验合格后方可出厂:并附有证期产品质量合格的文件。5.2每台输送机均应做出厂试验,试验内容包括a)易拆链极限拉伸载荷试验的试样长度为3个一5个节距装配好的链条,其中应包括一个带推杆的链节。

每批链条极限拉仲载荷试验的试样数量为随桃拍取三件。每批链条的长度不超过1000m,当链条试验结果不符合表1的规定值时,应进行董复试验,试样应加倍,重复试验的结果为最终结果。

h)按生产批量的3%拙检各种滚轮和导轮的踏面硬度,c)每台驱动装置在制造厂应进行不少于4h的空运转试验,在使用现场应进行不小于8h的空运转试验、检查运转和啮合状况。

)升降段活动轨道的上升和下降试验,在使用现场分空载和重载两种载荷惰况进行,试验次数各不得少于五次。

e)在使用现场随机选取空载小车和重战小车各五台,分别进出升降段,并在升降段上按电控程序动作(包括随活动轨道一起上升和下降)。f)停止器和正退器动作可靠性试验在使用现场进行,试验次数各不得少于五次。)每妄气路(路)单元的试验次数不得少于五次,5

JB/F5321—2008

h)整机性能试验在使用现场进行。5.3当输送机零、部件结构,材料和工艺过程改变时应进行型式试验,试验内容包括:a)易拆链极限拉伸载荷试验的试样数量为随机抽取20件;b)各种滚轮和导轮踏面硬度抽检数量为5%:c)驱动装置在制造厂的空运转试验不少于8h,在使用现场的空运转试验不少于16h:d)升降段活动轨道的上升和下降试验,在使用现场分空载和重载两种载荷情况进行,试验次数各不得少于10次。

6标志、包装、运输和贴存

输送机的标志、包装、运输和贮存应按JB·3929的有关规定执行7

制造保证

在用户遵守输送机保管、安装和使用规则的条件下输送机从发货之日起18个月内(其中使用期不超过12个月。产品确因制造不良而损坏或不能正常工作时,制造厂应无偿地为用户修理或更换产品的零、部件(易损件除外)。

中华人民共和国

机械行业标准

积放式悬挂输送机

技术条件

JB/T 5321—2008

机械工业出版社出版发行

北京市百万庄大街22号

邮政编码:100037

210mm×297mm-0.5印张-17千字

2008年9月第1版第1次印刷

定价:10.00元

书号:15111-9193

闽址:hp://cmpbook.com

编料部电话:

(010)88379778

(010) 88379693

直销心电话:

封面无防伪标均为盗版

版权专有

侵权必究

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 机械行业标准(JB)

- JB/T4746-2002 钢制压力容器用封头

- JB/T9161.3-1999 内圆磨床接杆 A 型 尺寸

- JB/T4358-2008 电站锅炉离心式通风机

- JB/T7704.3-1995 电镀溶液试验方法 阴极电流效率试验

- JB/T8488.3-1999 铲齿车床 系列型谱

- JB/T8803-1998 双金属温度计

- JB/T9899-1999 移动万向摇臂钻床 精度检验

- JB/T10018-1999 正多面棱体

- JB/T6296.6-1992 汽轮机管道附件 柔性石墨密封件技术条件

- JB/T6502-1993 NGW行星齿轮减速器

- JB/T6698-1993 拖拉机、内燃机用永磁发电机 安装尺寸

- JB/T7777.4-1995 银氧化锡氧化铟电触头材料化学

- JB/T7948.7-1999 熔炼焊剂化学分析方法 氟氯化铅-EDTA 容量法测定氟化钙量

- JB/T8081.1-1999 钢球加工机床 参数

- JB/T8168-1999 脉冲电容器及直流电容器

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2