- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 石油天然气行业标准(SY) >>

- SY/T 6476-2007 输送钢管落锤撕裂试验方法

标准号:

SY/T 6476-2007

标准名称:

输送钢管落锤撕裂试验方法

标准类别:

石油天然气行业标准(SY)

标准状态:

现行-

发布日期:

2007-10-08 -

实施日期:

2008-03-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

2.23 MB

替代情况:

替代SY/T 6476-2000

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了输送钢管落锤撕裂试验的定义和符号、试验设备、试样、试样的试验、试样的评定和试验报告等内容。本标准适用于外径不小于508mm,钢级不低于L360级输送钢管断裂韧性的确定。 SY/T 6476-2007 输送钢管落锤撕裂试验方法 SY/T6476-2007

部分标准内容:

ICS 75. 180. 01

备案号:22053—2007

中华人民共和国石油天然气行业标准SY/T 6476--2007

代替SY/T6476-2000

输送钢管落锤撕裂试验方法

Practice for drop - weight tear tests on steel line pipe2007—10—08发布

国家发展和改革委员会

2008—03—01实施

1范围

符号和缩略语

3试验设备

4试样

4.1试样加T

4.2缺口几何尺寸:

4.3试样的壁厚

5.1试样的加热和冷却

5.2试样的空置和重新加热、冷却6试样断口的剪切面积试验结果

7冲击能量测试

8试验报告

附录人(规范性附录)

剪切面积的测量

附录B(规范性附录)

异常断口剪切面积的评定

附录C(资料性随录)试样的冲击能量次

SY/T 64762007

SY/T 6476—2007

本标准代替SY/T6476-2000《输送钢管落锤撕裂试验方法》。本标准与SY/T6476—2000相比,主要变化如下:对标准名称、适用范围、试样的加工要求、试样的尺寸精度、试样加热和冷却保温时间和试样评定程序的说明等进行了修订;-对SY/T6476一2000中符号定义和剪切面积计算公式中的错误进行了订正:增加了对试验设备的要求、气体介质加热和冷却制度以及异常断口剪切面积的评定方法。本标准的附录A和附录B均为规范性附录,附录C为资料性附录。本标雅由石油管材专业标准化委员会提出并归口。本标准起草单位:中国天然气集团公司石油管材研究所、北京华油天然气有限克任公司、华北石油钢管厂、宝鸡石油钢管有限贡任公司。本标准主要起草人:陈宏达、冯耀荣、张宏江、王晨、张立英、杨忠文。本标准所代替标准的历次版本发布情况为:SY/T 6476---2000。

1范围

输送钢管落锤撕裂试验方法

SY/T 64762007

本标准规定广输送钢管落锤撕裂试验的定义和符号、试验设备、试样、试样的试验、试样的评定和试验报告等内容。

本标准适用于输送钢管和制管用钢板、板卷的落锤撕裂试验和结果评定。2符号和缩略语

下列符号和缩略语适用于本标准。一落锤撕裂试验:

管线钢管外径与壁厚之比,

CVN—夏比V型缺冲击功

-剪切面积占分比。

3试验设备

3.1试验机结构形式不限,但应具有在一次冲击下将试样完全冲断的足够能量。3.2试验机应有坚实的地基和稳固的主体结构:落锤部分的所有配重等零部件应始终处于紧固状态。

3.3冲击时锤的速度应在5m/s~9m/s的范国内,锤刃曲率半径应在25.4mm土6.4mm范围内。3.4试样应放人试验机内,使缺口与锤刃口中心线对齐,偏差应在1.6mm范围内。试样缺口应位于支撑砧座的中央。

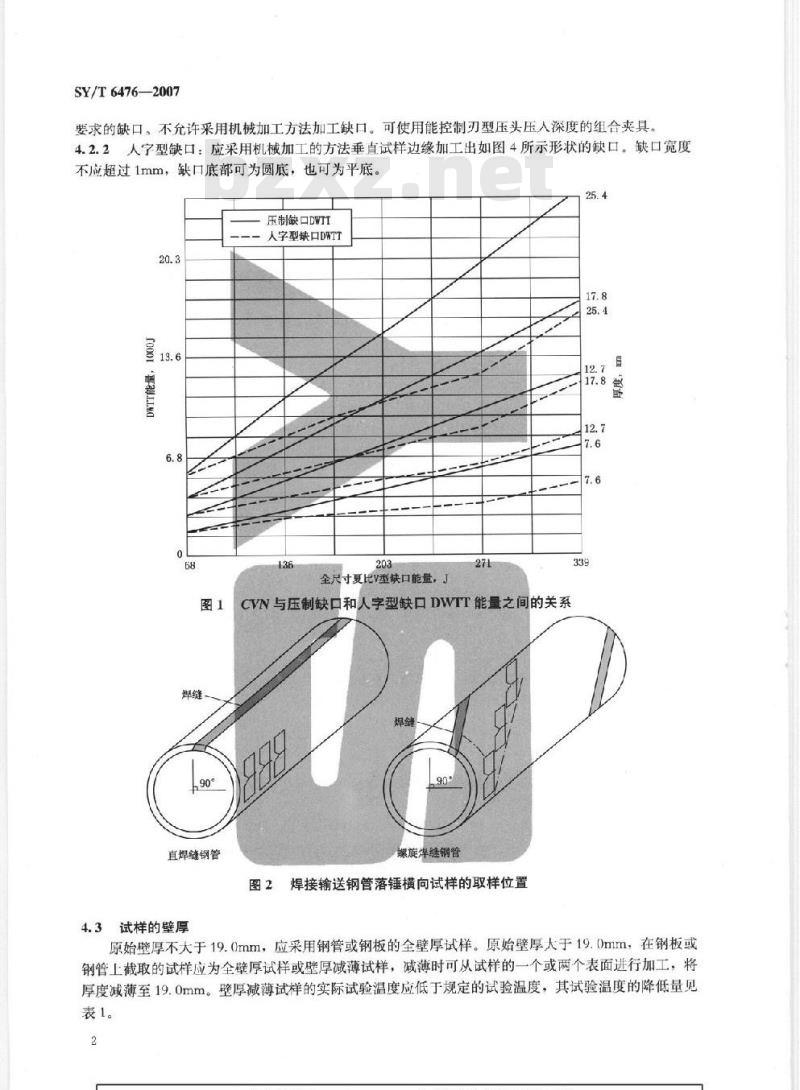

3.5试样支撑砧座的圆角半径不应大于16.0mm。3.6图1中给出了夏比V型缺口冲击功(CVN)及压制缺口和人字型缺1DWTT试样的最人能量之间的关系,为设计落锤撕裂试验设备和冲击能量的选用提供指导。4试样

4.1试样加工

4.1.1应按标准和用户要求在钢管和制管用钢板、板卷的规定部位截取横向、纵向或其他方向的试样。图2给出了焊接输送钢管的取样部位。4.1.2钢管的D/t大于或等于40时,试样应压平,如D/t小于40,试样中部长度为25mm~51mm一段可保持未压半状态。如试样出现翘曲,则试验结果无效,应另取试样重新进行试验。当压平和未压平试样的试验结果有明显差别或仲裁试验时,应以未压平试样的试验结果为。4.1.3试样可采用锯、剪切或火焰切割方法从管体上截取。除缺门外,所有加下部位应采用机械加上的方法,按图3所示的试样尺寸利公差进行加工。如试样采用火焰切割力法截取,机械加工时应去除锤击和缺口侧两个表面的热影响区。4.2缺口几何尺寸

对韧性较低的管线钢,优先选用压制缺门;对韧性较高的管线钢,优先选用人字型缺口。人字型缺口在降低房裂能的同时,可减少异常断口(见6.4),即无效试样出现的频率。4.2.1、压制缺口:应采用夹角为45°±2°的锐利(不带圆角)工具钢刃型压头,压制出符合图3a)1

SY/T6476—2007

要求的缺口。不允许采用机械加工方法加工缺口。可使用能控制刃型压头压人深度的组合夹具。4.2.2人字型缺口:应采用机械加工的方法垂直试样边缘加工出如图4所示形状的缺口。缺口宽度不应超过1mm,缺口底部可为圆底,也可为平底25.4

压制缺口DWTI

人字型缺口DWTT

焊缝、

直焊缝钢管

全尺寸夏比V型缺口能量,J

CVN与压制缺口和人字型缺口DWTT能量之间的关系煜等

螺旋焊缝钢管

图2焊接输送钢管落锤横向试样的取样位置4.3试样的壁厚

原始壁厚不大于19.0mm,应采用钢管或钢板的全壁厚试样。原始壁厚大于19.0mm,在钢板或钢管上截取的试样应为全壁厚试样或壁厚减薄试样,减薄时可从试样的一个或两个表面进行加工,将厚度减薄至19.0mm。壁厚减薄试样的实际试验温度应低于规定的试验温度,其试验温度的降低量见表1。

R14.3±1.6

R14.3±1.6

R25.4±6.4-

R25.4±6.4-

305±5

RO.025-0.2

45±2°

a)压制缺口

305±5

b)人字型缺口

图3落锤撕裂试验试样及砧座尺寸5±0.5

图4落锤撕裂试验人字型缺口试样尺寸表1试验温度的降低量

SY/T6476—2007

单位为毫米

单位为毫米

试验温度的降低量

19.0~-22.2

>22.2~28.6bZxz.net

>28.6-39.7

在降低后的温度下进行试验,但应采用原规定温度做标志。6

SY/T 64762007

5试验

5.1试样的加热和冷却

5.1.1液体介质:试样应完全浸泡在装有适宜液体介质的浴中,试样之间以及试样与浴槽壁、浴槽底部之问至少应有25mm或一个试样厚度的间距,取较大者。应采取措施,使浴槽内的液体流动以保证温度均匀,使所有液体部位的温度与试验目标温度相差不超过土1℃。最短的保温时间应符合表2的要求:

表2试样在液体介质中最短的到温保持时间厚度

12.7~25.4

>25. 4~~38. 1

5.1.2气体介质:将试样置丁密闭的容器内,试样之间和试样与容器壁(底部和侧壁)之间至少应有50mm或两倍试样厚度的间距,较大者。容器内应采取措施,使气体介质循坏流动以保证温度均句,容器内所有有效空间的温度与试验目标温度相差不超过土1℃。最短的保温时间应按照表3的规定。

表3试样在气体介质中最短的到温保持时间厚度

12. 7~ 25. 4

>25. 4~38. 1

强制对流

白然对流

注:强制对流是指介质循环流动,\然对流呈指无风扇等措施促使介质循环流动(如无风扇的冰箱等)。5.2试样的空置和重新加热、冷却试样从浴槽或容器中取出后,应在10s内完成冲断;否则,应将试样重新放入试验目标温度的介质中保持一定的时间,液体介质或气体介质所需的最短时间分别是15min和30min(从槽或容器中取出后的空置时间,最长不应超过20s,否则应重新按上述5.1.1或5.1.2的规定进行加热或冷却)。不应使与试验温度有明显差异的器具接触试样的中部,即缺口和断裂扩展路径的附近区域。6试样断口的剪切面积试验结果

6.1落锤撕裂(DWTT)的SA%,是在有效评定区域内扣除脆性区后剩余区域(包括因断面收缩变形而减少的面积)所占的比例。6.2韧性断口通常是暗灰色或纤维状,断面与应力方向或板材表面有45左右的倾斜角度;脆性(解理)断口,呈现光泽和结晶状,断面通带与应力方向或板材表面垂直。韧性或脆性断口的计算面积足其在垂直于板材表面方向的投影面积,因此,在评定时应从平行于板材表面的方向进行观察。

SY/T 6476—2007

对于控轧管线钢,常出现乎行于板材表面的断口分离,有时这些开裂是解理开裂,在断口评定中不应考虑平行十板材表面开裂中的解理开裂,但与板材表面有一定倾角的解理开裂面积应予以计算(图5)

有时在试样壁厚中部,会空现图6所示的剪切和解理相间的断形貌,表明断裂在此区域出现数停顿和再次肩裂问歇扩展的特征。在评定这种断口时,壁厚中部断续解理区之间的剪切面积应忽略不计,断口边缘连续的剪切面积(如图6中的阴影部分)则要计算在内。这种试样上,不同的断口形貌反复出现,在试样中间厚度部分间断出现剪切区和解理区。解理断裂区

人学型缺占

注;评定剪切面积时不应考忠

分离中的解理开裂。

麟理断口

注:评定剪切面积时应考虑

分高中的解理开表,

控轧管线钢断口表面中分离的剪切面积的评定图5

评定SA%时,只包括试样边续部分的剪切区图6剪切断裂及解理断翠间断出现的断口6.3有效评判区域是从缺口根部和铺卡侧各扣除一个壁厚(壁厚人」19.0mm的只扣除19.0mm)后剩余的断口区或,如图7所示的阴影部分。6。4整个断裂面呈现韧性断裂或缺口根部脆性启裂的断口是止常断口;缺口根部韧性启裂,在随后的扩展中伴有脆性断裂出现的断口称为异常断11,如图8所示。断口剪切面积的测量力法见附录A;异常断口剪切面积的评定方法见附录B。6.5断I1剪切面积百分数按照附录A规定的方法测定,也可通过以下几种方法测定:a)在断口照片或光学投影图上用求积仪测出断口剪切面积。b)将断口与一组相同厚度、预先经过标定的断口照片或实际断口相对比。c)采用任何其他方法,供需证实采用该方法与附录A或上述6.5a)和6.5h)所获得的结果5

SY/T6476—2007

等效。

当求积仪和其他方法测量的剪切面积有明显差异时,应以求积仪的结果为准。用于评定断口表面SA%的区域

a)异常断口

冲击能量测试

测定剪切面积的有效评判区域

压制缺口

延性断裂区

脆性断裂区

b)正常断口

冲击能量的测试和要求参见附录C。8

试验报告

试验报告包括下列内容:

钢熔炼炉号;

试样编号或标识:

试样实际厚度;

试验温度:

总剪切面积、剪切面积百分数

缺口类型。

正常和异常断口

附录A

(规范性附录)

剪切面积的测量

SY/T64762007

A.1落锤撕裂试验(DWTT)试样剪切面积百分数的测量曾经提出和试用过很多方法。其中有些方法,如在断口照片上采用求积仪测量剪切面积的方法,虽然准确但是较为费时。而另外一些方法,如通过测量试样中部剪切唇厚度计算剪切面积的方法,虽然快但不够准确。下面提出的测量方法经过很长时问的研究,是测量剪切面积百分数的一种相当准确而又快速的方法。A.2这种测量方法的采用取决于断口形貌。图A.1为三种有代表性的断口形貌。若断口形貌介于图A.1a)到图A.1b)之间,计算剪切面积时,假定解理断口部分为三次曲线一一解理断口的这种近

似方法相当准确。这种近似方法的计算公式[见式(A1)和式(A2)适用于剪切面积百分数从100%~45%或解理断裂扩展到距试样锤击侧一个壁厚的断口情况。试样厚度不大于19.0mm时,式(A.1)适用:试样厚度大于19.0mm时,式(A.2)适用。SA%-(71-201-0.75AB×100%

(71-2t)t

SA% =-331-0.75AB×100%

式中:

SA%——剪切面积百分数(精确到1%);t试样厚度,单位为毫米(mm):A一缺口下方“\线处解理断裂区宽度,单位为毫米(mm);B-

“t”线间解理断裂区长度,单位为毫米(mm)。A.1)

A.3通过计算各种不同厚度试样的数据,并将该数据绘制成图表,可快速换算出试样断口的剪切面”线

a)SA%-100%

0)S4%~45%

剪切唇厚度

c)SA%<45%

有代表性的DWTT断口形貌

SY/T 6476-2007

积百分数。图A.2和图A.3为7.9mm和8.7mm厚度试样断口剪切而积百分数的换算图表实例。利用图表,通过测量断口A和断口B的尺寸,就可以把前剪切面积在45%~100%的试样的剪切面积百分数查出来。

剪切面积自分数为0~45%,即图A.1c)所示断口形貌,试样断口在厚度方向的收缩不明显,可以采用如下简洁方法进行计算:将两条“”线之间均分3~4等份处(也可以是两条“”处)剪均唇的平均总厚度测量出来,后除以试样厚度,即得到剪切面树百分数。为使于订算,可绘制换算表格。

45. 72 40. 6435, 5 90, 48 25, 420. 32 15. 2410. 1615.08

t =7. 9mm

剪切面积百分数,%

测定7.9mml厚度试样剪切面积百分数图表图 A.2

t =8. 7mm

剪划面积百分数,

测定8.7厚度试样剪切面积百分数围表图A.3

B.1定义与范围

附录B

(规范性附录)

异常断口剪切面积的评定

SY/T6476—2007

在落锤撕裂试验(DWTT)中,正常断口以脆性启裂;在壁厚较大的高强度、高韧性管线钢中,常常出现以韧性启裂伴有脆性扩展的异常断口,其典型特征如图8a)所示。B.2异常断口的分类

根据裂纹扩展过程中形成的脆性区的形态和分布可分为4类。第1类异常脆性断口,脆性区分布在锤击侧1个壁厚范围内,如图B.1a)所示:第Ⅱ类异常脆性断口,脆性区在锤击侧,分布超出个壁厚范围,如图B.1b)所示:第Ⅲ类异常脆性断口,脆性区分布在断口韧带中部,从锤击侧算起a)第「类异常断口

b)第IⅡI类异带断口

c)第IⅢI类异常断口

d)第IV类异常断口

异常断口分类

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:22053—2007

中华人民共和国石油天然气行业标准SY/T 6476--2007

代替SY/T6476-2000

输送钢管落锤撕裂试验方法

Practice for drop - weight tear tests on steel line pipe2007—10—08发布

国家发展和改革委员会

2008—03—01实施

1范围

符号和缩略语

3试验设备

4试样

4.1试样加T

4.2缺口几何尺寸:

4.3试样的壁厚

5.1试样的加热和冷却

5.2试样的空置和重新加热、冷却6试样断口的剪切面积试验结果

7冲击能量测试

8试验报告

附录人(规范性附录)

剪切面积的测量

附录B(规范性附录)

异常断口剪切面积的评定

附录C(资料性随录)试样的冲击能量次

SY/T 64762007

SY/T 6476—2007

本标准代替SY/T6476-2000《输送钢管落锤撕裂试验方法》。本标准与SY/T6476—2000相比,主要变化如下:对标准名称、适用范围、试样的加工要求、试样的尺寸精度、试样加热和冷却保温时间和试样评定程序的说明等进行了修订;-对SY/T6476一2000中符号定义和剪切面积计算公式中的错误进行了订正:增加了对试验设备的要求、气体介质加热和冷却制度以及异常断口剪切面积的评定方法。本标准的附录A和附录B均为规范性附录,附录C为资料性附录。本标雅由石油管材专业标准化委员会提出并归口。本标准起草单位:中国天然气集团公司石油管材研究所、北京华油天然气有限克任公司、华北石油钢管厂、宝鸡石油钢管有限贡任公司。本标准主要起草人:陈宏达、冯耀荣、张宏江、王晨、张立英、杨忠文。本标准所代替标准的历次版本发布情况为:SY/T 6476---2000。

1范围

输送钢管落锤撕裂试验方法

SY/T 64762007

本标准规定广输送钢管落锤撕裂试验的定义和符号、试验设备、试样、试样的试验、试样的评定和试验报告等内容。

本标准适用于输送钢管和制管用钢板、板卷的落锤撕裂试验和结果评定。2符号和缩略语

下列符号和缩略语适用于本标准。一落锤撕裂试验:

管线钢管外径与壁厚之比,

CVN—夏比V型缺冲击功

-剪切面积占分比。

3试验设备

3.1试验机结构形式不限,但应具有在一次冲击下将试样完全冲断的足够能量。3.2试验机应有坚实的地基和稳固的主体结构:落锤部分的所有配重等零部件应始终处于紧固状态。

3.3冲击时锤的速度应在5m/s~9m/s的范国内,锤刃曲率半径应在25.4mm土6.4mm范围内。3.4试样应放人试验机内,使缺口与锤刃口中心线对齐,偏差应在1.6mm范围内。试样缺口应位于支撑砧座的中央。

3.5试样支撑砧座的圆角半径不应大于16.0mm。3.6图1中给出了夏比V型缺口冲击功(CVN)及压制缺口和人字型缺1DWTT试样的最人能量之间的关系,为设计落锤撕裂试验设备和冲击能量的选用提供指导。4试样

4.1试样加工

4.1.1应按标准和用户要求在钢管和制管用钢板、板卷的规定部位截取横向、纵向或其他方向的试样。图2给出了焊接输送钢管的取样部位。4.1.2钢管的D/t大于或等于40时,试样应压平,如D/t小于40,试样中部长度为25mm~51mm一段可保持未压半状态。如试样出现翘曲,则试验结果无效,应另取试样重新进行试验。当压平和未压平试样的试验结果有明显差别或仲裁试验时,应以未压平试样的试验结果为。4.1.3试样可采用锯、剪切或火焰切割方法从管体上截取。除缺门外,所有加下部位应采用机械加上的方法,按图3所示的试样尺寸利公差进行加工。如试样采用火焰切割力法截取,机械加工时应去除锤击和缺口侧两个表面的热影响区。4.2缺口几何尺寸

对韧性较低的管线钢,优先选用压制缺门;对韧性较高的管线钢,优先选用人字型缺口。人字型缺口在降低房裂能的同时,可减少异常断口(见6.4),即无效试样出现的频率。4.2.1、压制缺口:应采用夹角为45°±2°的锐利(不带圆角)工具钢刃型压头,压制出符合图3a)1

SY/T6476—2007

要求的缺口。不允许采用机械加工方法加工缺口。可使用能控制刃型压头压人深度的组合夹具。4.2.2人字型缺口:应采用机械加工的方法垂直试样边缘加工出如图4所示形状的缺口。缺口宽度不应超过1mm,缺口底部可为圆底,也可为平底25.4

压制缺口DWTI

人字型缺口DWTT

焊缝、

直焊缝钢管

全尺寸夏比V型缺口能量,J

CVN与压制缺口和人字型缺口DWTT能量之间的关系煜等

螺旋焊缝钢管

图2焊接输送钢管落锤横向试样的取样位置4.3试样的壁厚

原始壁厚不大于19.0mm,应采用钢管或钢板的全壁厚试样。原始壁厚大于19.0mm,在钢板或钢管上截取的试样应为全壁厚试样或壁厚减薄试样,减薄时可从试样的一个或两个表面进行加工,将厚度减薄至19.0mm。壁厚减薄试样的实际试验温度应低于规定的试验温度,其试验温度的降低量见表1。

R14.3±1.6

R14.3±1.6

R25.4±6.4-

R25.4±6.4-

305±5

RO.025-0.2

45±2°

a)压制缺口

305±5

b)人字型缺口

图3落锤撕裂试验试样及砧座尺寸5±0.5

图4落锤撕裂试验人字型缺口试样尺寸表1试验温度的降低量

SY/T6476—2007

单位为毫米

单位为毫米

试验温度的降低量

19.0~-22.2

>22.2~28.6bZxz.net

>28.6-39.7

在降低后的温度下进行试验,但应采用原规定温度做标志。6

SY/T 64762007

5试验

5.1试样的加热和冷却

5.1.1液体介质:试样应完全浸泡在装有适宜液体介质的浴中,试样之间以及试样与浴槽壁、浴槽底部之问至少应有25mm或一个试样厚度的间距,取较大者。应采取措施,使浴槽内的液体流动以保证温度均匀,使所有液体部位的温度与试验目标温度相差不超过土1℃。最短的保温时间应符合表2的要求:

表2试样在液体介质中最短的到温保持时间厚度

12.7~25.4

>25. 4~~38. 1

5.1.2气体介质:将试样置丁密闭的容器内,试样之间和试样与容器壁(底部和侧壁)之间至少应有50mm或两倍试样厚度的间距,较大者。容器内应采取措施,使气体介质循坏流动以保证温度均句,容器内所有有效空间的温度与试验目标温度相差不超过土1℃。最短的保温时间应按照表3的规定。

表3试样在气体介质中最短的到温保持时间厚度

12. 7~ 25. 4

>25. 4~38. 1

强制对流

白然对流

注:强制对流是指介质循环流动,\然对流呈指无风扇等措施促使介质循环流动(如无风扇的冰箱等)。5.2试样的空置和重新加热、冷却试样从浴槽或容器中取出后,应在10s内完成冲断;否则,应将试样重新放入试验目标温度的介质中保持一定的时间,液体介质或气体介质所需的最短时间分别是15min和30min(从槽或容器中取出后的空置时间,最长不应超过20s,否则应重新按上述5.1.1或5.1.2的规定进行加热或冷却)。不应使与试验温度有明显差异的器具接触试样的中部,即缺口和断裂扩展路径的附近区域。6试样断口的剪切面积试验结果

6.1落锤撕裂(DWTT)的SA%,是在有效评定区域内扣除脆性区后剩余区域(包括因断面收缩变形而减少的面积)所占的比例。6.2韧性断口通常是暗灰色或纤维状,断面与应力方向或板材表面有45左右的倾斜角度;脆性(解理)断口,呈现光泽和结晶状,断面通带与应力方向或板材表面垂直。韧性或脆性断口的计算面积足其在垂直于板材表面方向的投影面积,因此,在评定时应从平行于板材表面的方向进行观察。

SY/T 6476—2007

对于控轧管线钢,常出现乎行于板材表面的断口分离,有时这些开裂是解理开裂,在断口评定中不应考虑平行十板材表面开裂中的解理开裂,但与板材表面有一定倾角的解理开裂面积应予以计算(图5)

有时在试样壁厚中部,会空现图6所示的剪切和解理相间的断形貌,表明断裂在此区域出现数停顿和再次肩裂问歇扩展的特征。在评定这种断口时,壁厚中部断续解理区之间的剪切面积应忽略不计,断口边缘连续的剪切面积(如图6中的阴影部分)则要计算在内。这种试样上,不同的断口形貌反复出现,在试样中间厚度部分间断出现剪切区和解理区。解理断裂区

人学型缺占

注;评定剪切面积时不应考忠

分离中的解理开裂。

麟理断口

注:评定剪切面积时应考虑

分高中的解理开表,

控轧管线钢断口表面中分离的剪切面积的评定图5

评定SA%时,只包括试样边续部分的剪切区图6剪切断裂及解理断翠间断出现的断口6.3有效评判区域是从缺口根部和铺卡侧各扣除一个壁厚(壁厚人」19.0mm的只扣除19.0mm)后剩余的断口区或,如图7所示的阴影部分。6。4整个断裂面呈现韧性断裂或缺口根部脆性启裂的断口是止常断口;缺口根部韧性启裂,在随后的扩展中伴有脆性断裂出现的断口称为异常断11,如图8所示。断口剪切面积的测量力法见附录A;异常断口剪切面积的评定方法见附录B。6.5断I1剪切面积百分数按照附录A规定的方法测定,也可通过以下几种方法测定:a)在断口照片或光学投影图上用求积仪测出断口剪切面积。b)将断口与一组相同厚度、预先经过标定的断口照片或实际断口相对比。c)采用任何其他方法,供需证实采用该方法与附录A或上述6.5a)和6.5h)所获得的结果5

SY/T6476—2007

等效。

当求积仪和其他方法测量的剪切面积有明显差异时,应以求积仪的结果为准。用于评定断口表面SA%的区域

a)异常断口

冲击能量测试

测定剪切面积的有效评判区域

压制缺口

延性断裂区

脆性断裂区

b)正常断口

冲击能量的测试和要求参见附录C。8

试验报告

试验报告包括下列内容:

钢熔炼炉号;

试样编号或标识:

试样实际厚度;

试验温度:

总剪切面积、剪切面积百分数

缺口类型。

正常和异常断口

附录A

(规范性附录)

剪切面积的测量

SY/T64762007

A.1落锤撕裂试验(DWTT)试样剪切面积百分数的测量曾经提出和试用过很多方法。其中有些方法,如在断口照片上采用求积仪测量剪切面积的方法,虽然准确但是较为费时。而另外一些方法,如通过测量试样中部剪切唇厚度计算剪切面积的方法,虽然快但不够准确。下面提出的测量方法经过很长时问的研究,是测量剪切面积百分数的一种相当准确而又快速的方法。A.2这种测量方法的采用取决于断口形貌。图A.1为三种有代表性的断口形貌。若断口形貌介于图A.1a)到图A.1b)之间,计算剪切面积时,假定解理断口部分为三次曲线一一解理断口的这种近

似方法相当准确。这种近似方法的计算公式[见式(A1)和式(A2)适用于剪切面积百分数从100%~45%或解理断裂扩展到距试样锤击侧一个壁厚的断口情况。试样厚度不大于19.0mm时,式(A.1)适用:试样厚度大于19.0mm时,式(A.2)适用。SA%-(71-201-0.75AB×100%

(71-2t)t

SA% =-331-0.75AB×100%

式中:

SA%——剪切面积百分数(精确到1%);t试样厚度,单位为毫米(mm):A一缺口下方“\线处解理断裂区宽度,单位为毫米(mm);B-

“t”线间解理断裂区长度,单位为毫米(mm)。A.1)

A.3通过计算各种不同厚度试样的数据,并将该数据绘制成图表,可快速换算出试样断口的剪切面”线

a)SA%-100%

0)S4%~45%

剪切唇厚度

c)SA%<45%

有代表性的DWTT断口形貌

SY/T 6476-2007

积百分数。图A.2和图A.3为7.9mm和8.7mm厚度试样断口剪切而积百分数的换算图表实例。利用图表,通过测量断口A和断口B的尺寸,就可以把前剪切面积在45%~100%的试样的剪切面积百分数查出来。

剪切面积自分数为0~45%,即图A.1c)所示断口形貌,试样断口在厚度方向的收缩不明显,可以采用如下简洁方法进行计算:将两条“”线之间均分3~4等份处(也可以是两条“”处)剪均唇的平均总厚度测量出来,后除以试样厚度,即得到剪切面树百分数。为使于订算,可绘制换算表格。

45. 72 40. 6435, 5 90, 48 25, 420. 32 15. 2410. 1615.08

t =7. 9mm

剪切面积百分数,%

测定7.9mml厚度试样剪切面积百分数图表图 A.2

t =8. 7mm

剪划面积百分数,

测定8.7厚度试样剪切面积百分数围表图A.3

B.1定义与范围

附录B

(规范性附录)

异常断口剪切面积的评定

SY/T6476—2007

在落锤撕裂试验(DWTT)中,正常断口以脆性启裂;在壁厚较大的高强度、高韧性管线钢中,常常出现以韧性启裂伴有脆性扩展的异常断口,其典型特征如图8a)所示。B.2异常断口的分类

根据裂纹扩展过程中形成的脆性区的形态和分布可分为4类。第1类异常脆性断口,脆性区分布在锤击侧1个壁厚范围内,如图B.1a)所示:第Ⅱ类异常脆性断口,脆性区在锤击侧,分布超出个壁厚范围,如图B.1b)所示:第Ⅲ类异常脆性断口,脆性区分布在断口韧带中部,从锤击侧算起a)第「类异常断口

b)第IⅡI类异带断口

c)第IⅢI类异常断口

d)第IV类异常断口

异常断口分类

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 上一篇: YS/T 647-2007 铜锌铋碲合金棒

- 下一篇: YS/T 648-2007 铜碲合金棒

- 热门标准

- 石油天然气行业标准(SY)

- SY/T10033-2000 海上生产平台基本上部设施安全系统的分析、设计、安装和测试的推荐作法

- SY/T6352-2013 岩样电化学参数的实验室测量规范

- SY/T0004-1998 油田油气集输设计规范

- SY/T5314-2011 陆上石油地震勘探资料采集技术规范

- SY/T10015-2013 海上拖缆式地震资料采集技术规程

- SY/T5127-2002 井口装置和采油树规范

- SY/T6481-2000 原油高压物性分析仪

- SY/T6288-2007 钻杆和钻铤选用作法

- SY/T0076-2008 天然气脱水设计规范

- SY/T5991-2010 套管、油管、管线管及钻杆螺纹保护器

- QSY1665-2014 液气分离器现场使用技术规范

- SY/T6132-2013 煤岩中甲烷等温吸附量测定 干燥基容量法

- SY/T6850-2012 油气田及管道工程测量质量评定

- SY/T6535-2002 高压气地下储气井

- SY5325-1988 过油管射孔技术规程

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2