- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 石油天然气行业标准(SY) >>

- SY/T 6288-2007 钻杆和钻铤选用作法

标准号:

SY/T 6288-2007

标准名称:

钻杆和钻铤选用作法

标准类别:

石油天然气行业标准(SY)

标准状态:

现行-

发布日期:

2007-10-08 -

实施日期:

2008-03-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

980.25 KB

标准ICS号:

石油及相关技术>>石油和天然气工业设备>>75.180.10勘探和钻采设备中标分类号:

石油>>石油勘探、开发、集输设备>>E92石油钻采设备与仪器

替代情况:

替代SY/T 6288-1997

部分标准内容:

备案号:22050—2007

中华人民共和国石油天然气行业标准SY/T6288—2007

代替SY/T6288—1997

钻杆和钻疑选用作法

Practice for selection and use of drill pipe and drill collar2007-10—08发布

国家发展和改革委员会

2008—03—01实施

2规范性引用文件

3术语和定义

选购钻杆和钻链的技术要求

4.2钻链

5订货的一般要求

5.1钻杆和钻链的选择

5.2非API标准系列钻杆和钻链的订购要求5.3钻杆和钻链生产厂的选定

5.4签订订货合同的要求

6钻杆和钻链选用与校核的一般规则6.1钻的选择

6.2钻杆的选择

7使用、管理与维护的一般要求.次

附录A(规范性附录)钻杆材料低倍组织酸蚀试验方法附录B(资料性附录)钻杆的最低使用性能·SY/T6288-—2007

SY/T6288-—2007

本标准是对SY/T6288--1997《钻杆和钻链选用推荐作法》的修订。本标准在SY/T6288--1997的基础上,做了以下修改:主要对SY/T6288一1997中的第4章“选购(选用)钻杆和钻链的技术要求”进行了重新制定,引人了普通工况、复杂工况、特殊复杂工况等概念,引人了钻具材料质量等级概念,提出按照工况选用相应材料等级的钻具,工况越复杂,选用的等级就应越高。对钻具的化学成分、力学性能、结构尺寸等进行了补充和修改,同时对钻柱设计和钻具组合方法进行了完善。本标准的附录A为规范性附录,附录B为资料性附录。本标准由石油管材专业标准化委员会提出并归口。本标准起草单位:中国石油天然气集团公司管材研究所。本标准主要起草人:工新虎。

本标准所代替标准的历次版本发布情况为:SY/T6288--1997。

1范围

钻杆和钻链选用作法

本标准规定了钻杆和钻链选择、订购和使用的一般规则。本标准适用手石油天然气勘探开发钻井用钻杆和钻链的选用。2规范性引用文件

SY/T6288-2007

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准。然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T8423-—1997石油钻采设备及专用管材词汇SY/T5144—2007钻

SY/T5146—2006整体加重钻杆

SY/T5290-2000石油钻杆接头

SY/T5369--94石油钻具的管理与使用方钻杆、钻杆、钻链SY/T5539—2000油井管产品质量评价方法SY/T5561—92摩擦焊接钻杆焊区技术条件APIBull5C2:1989套管、油管和钻杆使用性能通报APIRP7G:1998

钻柱设计与操作限度的推荐作法APISpec5D:2002钻杆规范

APISpec7:2001旋转钻井设备规范3术语和定义

GB/T8423—1997确立的术语和定义适用于本标准。4选购钻杆和钻链的技术要求

并深小于4500m的直并属于一般工况。用了一般工况的钻杆应符合4.1.1规定的要求,用」一般工况的加重钻杆应符合4.1.4规定的要求,用于一般工况的钻链应符合4.2.1规定的要求。定向井、大位移井、水平井、欠平衡井、井深大于4500m的井等属于复杂工况。用于复杂工况的钻杆应符合4.1.1及4.1.2规定的要求,用于复杂工况的加重钻杆应符合4.1.4规定的要求。用于复杂工况的钻链应符合4.2.1及4.2.2规定的要求。因用广要求,用于其他井况的钻杆及钻链也应合4.1.1,4.1.2及4.2.1,4.2.2规定的要求。含硫化氢井属于特殊复杂工况,用于含硫化氢井的钻杆应符合4.1.1,4.1.2及4.1.3规定的要求。4.1钻杆

4.1.1用于一般工况的钻杆选购技术要求钻杆管体应符合APISpec5D:2002的要求;钻杆接头应符合APISpec7:2001和SY/T5290—2000的要求;焊缝应符合APISpec7:2001和SY/T5561—92的要求。4.1.2用于复杂工况的钻杆选购技术要求因为各油田、各区块地质情况不同,并深度及并眼曲率不同,所以各井复杂程度不同。4.1.2.31

SY/T6288—2007

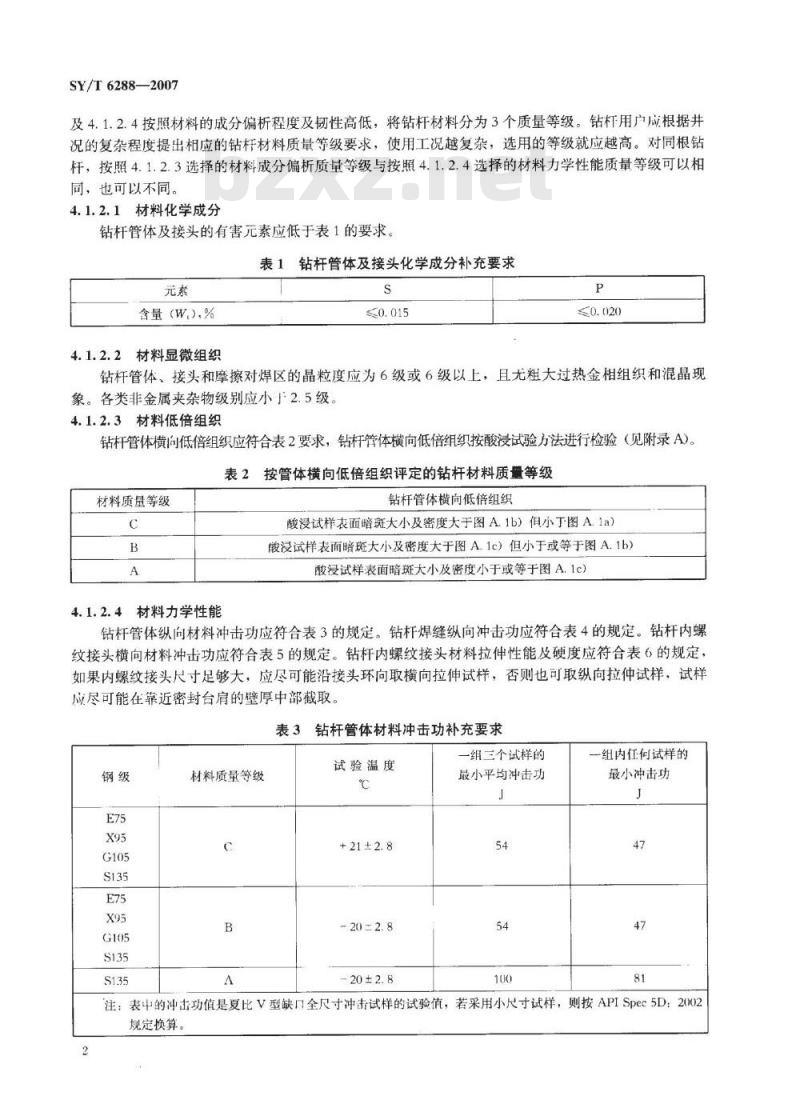

及4.1.2.4按照材料的成分偏析程度及韧性高低,将钻杆材料分为3个质量等级。钻杆用户应根据井况的复杂程度提出相应的钻杆材料质量等级要求,使用工况越复杂,选用的等级就应越高。对同根钻杆,按照4.1.2.3选择的材料成分偏析质量等级与按照4.1.2.4选择的材料力学性能质量等级可以相同,也可以不同。

4.1.2.1材料化学成分

钻杆管体及接头的有害元素应低于表1的要求。表1钻杆管体及接头化学成分补充要求元素

含量(W).%

4.1.2.2材料显微组织

钻杆管体、接头和摩擦对焊区的晶粒度应为6级或6级以上,且尤粗大过热金相组织和混晶现象。各类非金属夹杂物级别应小」2.5级。4.1.2.3材料低倍组织

钻杆管体横向低倍组织应符合表2要求,钻杆管体横向低倍组织按酸浸试验方法进行检验(见附录A)。表2按管体横向低倍组织评定的钻杆材料质量等级材料质量等级

4.1.2.4材料力学性能

钻杆管体横向低倍组织

酸浸试样衣面暗斑大小及密度大于图A.1b)但小丁图A1a)酸没试样表面暗斑大小及密度大于图A1c)但小于或等于图A.1b)酸浸试样表面暗斑大小及密度小于或等于图A.1c)钻杆管体纵向材料冲击功应符合表3的规定。钻杆焊缝纵向冲击功应符合表4的规定。钻杆内螺纹接头横向材料冲击功应符合表5的规定。钻杆内螺纹接头材料拉伸性能及硬度应符合表6的规定,如果内螺纹接头尺寸足够大,应尽可能沿接头环向取横向拉伸试样,否则也可取纵向拉仲试样,试样应尽可能在靠近密封台肩的壁厚中部截取。表3钻杆管体材料冲击功补充要求试验温度

材料质量等级

一组三个试样的

最小平均冲击功

组内任何试样的

最小冲击功

注:表中的冲击功值是夏比V型缺口全尺寸冲击试样的试验值,若采用小尺寸试样,则按APISpec5D:2002规定换算。

材料质量等级

表4钻杆摩擦焊缝冲击功补充要求试验温度

一组三个试样的

最小平均冲击功

SY/T6288—2007

组内任何试样的

最小冲击功

注:表中的冲击功值是夏比V型缺口全尺寸冲击试样的试验值,若采用小尺寸试样,则按SY/T5290—2000中的规定换算

表5钻杆内螺纹接头横向材料冲击功补充要求材料质量等级

试验温度wwW.bzxz.Net

一组三个试样的最小平均冲击功」

一组内任何试样的最小冲击功

注:表中的冲击功值是夏比V型缺口全尺寸冲击试样的试验值,若采用小尺寸试样,则按SY/T52902000中的规定换算。试样取自接头螺纹部位的壁厚中部。表6

钻杆内螺纹接头材料拉伸性能及硬度补充要求抗拉强度

4.1.2.5结构尺寸

屈服强度

伸长率

285~341

对于外径等于及大于114.3mm的钻杆管体,内加厚及内外加厚部分最小内锥面长度应不小于100mm,而且内锥面与管体的过渡圆角半径不得小于300mm,内锥面应平整,无波浪起伏、叫坑等几何缺陷。可以用机加工方式将焊缝修理平整,但加厚锥面不应以机加工方法成型钻杆管体壁厚偏差为一10%。

钻杆内螺纹接头吊卡台肩推荐选择18°锥形。若选择直角吊卡台肩的钻杆,127mmG105钻杆内螺纹接头内径不应大于85mm,127mmS135钻杆内螺纹接头内径不应大于80mm。为了便丁接头与管体对焊,接头内径在距焊缝50mm范围内可以增大到管体加厚端内径。4.1.2.6接头耐磨层

建议在钻杆接头上喷焊、堆焊或敷焊,既减少接头磨损又减少套管磨损的耐磨层,4.1.3用于含硫化氢井的钻杆补充要求用于含硫化氢井的钻杆,应尽可能采用低钢级抗硫钻杆,钻杆不但应符合4.1.1及4.1.2要求,3

SY/T62882007

而且应符合表7要求。

4.1.4加重钻杆

表7用于含硫化氢井钻杆材料补充要求管体届服强度

724~830

655760

517~655

化学成分W

用于一般工况的加重钻杆应符合SY/T5146--2006的要求。P

显微组织

回火索氏体

因为各油田、各区块地质情况不同,并深度及并眼曲率不同,所以各并复杂程度不同。按照材料韧性高低,表8将加重钻杆材料分为3个材料质量等级。用于复杂工况的加重钻杆应符合SY/T5146一2006及表8的补充要求。用户应根据井况提出加重钻杆的材料质量等级,使用工况越复杂,选用的等级就应越高。

表8加重钻杆纵向材料冲击功补充要求材料质量等级

试验温度

组二个试样的最小平均冲击功

组内任何试样的最小冲击功

注:表中的冲击功值是夏比V型缺口全尺寸冲击试样的试验值,试样取自接头螺纹部位的壁厚中部。4.2钻链

4.2.1用于一般工况的钻链选购技术要求钻链应符合APISpec7:2001和SY/T5144-2007的要求。4.2.2用于复杂工况的钻选购技术要求因为各油田、各区块地质情况不同,井深度及井眼曲率不同,所以各井复杂程度不同。按材料韧性高低,将钻链材料分为3个材料质量等级,见表9。用户应根据井况提出钻链的材料等级。工况越复杂,选用的等级就应越高。

钻链纵向材料冲击功补充要求

材料质量等级

试验温度

组三个试样的最小平均冲击功

-组内任何试样的最小冲击功

注:表中的冲击功值是夏比V型缺口全尺寸冲击试样的试验值,试样取自接头螺纹部位的壁厚中部。4

因用户要求,用于其他工况的钻链也应符合表9的规定。4.2.2.1材料韧性

钻链纵向材料冲击功应符合表9的规定。4.2.2.2螺纹应力减轻及抗疲劳结构SY/T6288—2007

建议钻链螺纹部位加工螺纹应力减轻或抗疲劳结构,该结构可以是APISpec7:2001或SY/T5144—2007推荐的结构,也可以是其他非标准结构。5订货的一般要求

5.1钻杆和钻的选择

钻杆和钻链的类型、规格尺寸、钢级的选择应以各油田各类井的钻井工程设计中的井深、井型、钻头尺寸、钻柱设计与下部钻具组合为依据。5.2非API标准系列钻杆和钻链的订购要求对于非API标准系列的钻杆和钻链、特殊用途或有特殊要求的钻杆和钻链,用户应提出具体的订货技术条件或补充条件。

5.3钻杆和钻生产厂的选定

钻杆和钻链生产厂应取得API认证及ISO9000系列认证,其供货产品应按SY/T5539--2000进行过质量评级评价

5.4签订订货合同的要求

签订订货合同时,除要注明钻杆的规格尺寸、加厚型式、钢级、长度等级、管体内涂层、接头型式及螺纹涂层要求以及钻链的类型、规格尺寸、接头型式、应力减轻结构等要求外,还应在供货合同上注明订货依据的标准、标准版本或出版时间,同时应提出补充技术条件。6钻杆和钻链选用与校核的一般规则6.1钻链的选择

6.1.1钻链尺寸的确定

6.1.1.1下部钻柱设计中,钻柱中最下一段(一般应不少于3根)钻的外径不小于按式(1)计算的最小钻外径,以保证套管能顺利下入井内。D=2Deou-Dit

式中:

最小钻链外径,mm,

Denu套管接箍外径,mm;

钻头直径,mm。

6.1.1.2钻链柱中最大钻外径应保证在打捞作业中能够套铣。6.1.1.3·#

推荐的与各种钻头直径对应的钻链尺寸范围见表10。表10钻头直径与对应的钻链尺寸钻头直径

142.9~152.4

158. 7~171. 4

190.5~200.0

104.7,120.6

120.6,127.0

127.0~158.7

钻链外径

3%,3%

4%,4%

4%,5

SY/T6288—2007

212.7~222.2

241.3~250,8

508.0~660.4

钻头直径

表10(续)

158.7~177.8

177.8~203.2

177.8~228. 6

228.6~254.0

228.6254.0

228.6~279.4

254.0~279.4

钻锭外径

6岁~7

6.1.1.4在190.5mm(7Vin)以上的井眼中,应采用复合(塔式)钻链结构,但不同外径相邻两段钻的外径差一般不应大于25.4mm(1in),其最上一段钻链的外径等于或接近于相连接的钻杆或加重钻杆接头外径,否则应以转换接头进行过渡。6.1.2钻链的连接螺纹确定

6.1.2.1为了保证钻链连接后内外螺纹的抗弯强度趋」平衡,应根据不同的钻链尺寸选用合适的连接螺纹。通常钻链内外螺纹的弯曲强度比应控制在3.20:1~1.90:1范围内。6.1.2.2钻内外螺纹接头的弯曲强度比应查阅APIRP7G:1998中的图16-32,或按式(2)进行计算校核。

B-0.098(De-6*)/Dc(Dt-6*)/D

(Rt-d*)/R

0. 098(R+-d*)/R

式中:

弯曲强度比;

ZB—一内螺纹接头截面模数;

Zp一外螺纹接头截面模数;

Dc一内、外螺纹接头外径,mm;d一内径(水眼),mm;

6-在外螺纹端部处的内螺纹牙根直径,mm;R-

距外螺纹台肩19.05mm(3/4in)处螺纹的牙根直径,mm。6和R的计算见式(3)~式(5):H

b=C- tpr(Lg=15. 875 + 2a

R=C-2a-

式中:

齿高,mm;

螺纹不截顶高度,mm;

螺纹截底高度,mm;

螺纹基面中径,mm;

外螺纹锥部长度,mm;

..+.............

tpr—锥度,mm/m。

6.1.3钻链重量和长度的确定

6.1.3.1钻链的长度由选定的钻链尺寸与所需的钻链总重量确定。SY/T6288—2007

6.1.3.2为保证在最大钻压时钻杆不承受压缩载荷,所需钻链柱总重量一般采用式(6)的浮力系数法计算。

式中:

G钻链柱总重量,kN;

Mmax-设计最大钻压,kN;

SF—安全系数;

K钻井液浮力系数。

G,=MSF

当钻链柱中加钻具减震器时,安全系数取1.15,否则应取1.25,以确保中和点始终处于钻链或加重钻杆柱上。

6.1.3.3在大并斜并段,应按式(7)计算钻链的总重量。Mmex·SF

式中:

Ce—-钻链柱总重量,kN;

Mmx设计最大钻压,kN;

SF—安全系数

K——钻井液浮力系数;

井斜角()。

6.1.4螺旋钻链的选用

6.1.4.1为有效防止软地层钻井时的压差卡钻,提高钻井液上返时携带岩屑的效果,可选用螺旋钻链。螺旋钻链的重量比同规格普通圆柱钻链的重量减轻约4%。6.1.4.2为了保证螺旋钻链在使用过程中的修复螺纹量的要求,两端不开槽圆柱部分的长度可适当放宽,并要在订货合同中注明。6.2钻杆的选择

6.2.1钻杆钢级的选择:在选用钻杆时,必须遵循在安全的基础上减低成本的原则。在低钢级能够满足钻井工程需要时不宜选高钢级。6.2.1.1完钻井深度在2500m以内时,应选用E级钻杆,6.2.1.2完钻井深度在2500m~4500m时,应选用G级钻杆或G级钻杆加S级钻杆的复合钻柱。6.2.1.3完钻井深度超过4500m时,应选用S级钻杆或G级钻杆加S级钻杆的复合钻柱。6.2.1.4含H2S腐蚀介质环境钻井用钻杆的选择,应在满足其他条件的情况下,尽选用低级钢,也可选用非API标准系列特殊钢级的抗硫钻杆。6.2.2钻杆规格的选择。

6.2.2.1在选择钻杆规格时,应根据钻井方式、井身结构及管理水平,选择能够最大限度地减少钻柱循环水力损失的钻杆。

6.2.2.2在井眼允许的条件下,应尽量选用直径较大的钻杆,推荐使用上部大规格钻杆、下部小规格钻杆的复合钻杆柱。如对于660.4mm(26in),508mm(20in),444.5mm(17in),374.7mm(14%in)的井眼,应选用139.7mm(5in)钻杆,甚至可选用更大规格的非标准钻杆,如149.2mm(5%in)钻杆,而不是127.0mm(5in)钻杆,钻杆柱的下部可采用规格稍小的钻杆。SY/T6288-2007

6.2.2.3对于钻杆承受扭短较大的井,如大斜度的定向井、水平并、超深井和含H2S的气并,推荐使用非API标准高抗扭钻杆。这种钻杆的接头有两个扭矩台,可以承受的扭矩比API标准接头高35%以上。

6.2.3钻杆的使用性能校核,

6.2.3.1总则。

钻柱设计首先考虑钻柱自身重量的拉伸载荷,并通过一定的设计系数来考虑起下钻时的动载及其他力的作用。有一些特殊作业也要求对钻杆的抗挤、抗内压及抗扭强度进行计算,以校核钻杆选择是否合理。钻杆的最低使用性能参见附录B。钻杆柱设计与计算校核所必要的参数有:a)钻柱预定下人的总深度;

b)井眼尺寸;

c)预计的钻井液密度;

d)抗拉安全系数或超拉余量:

e)所选钻杆的规格及钢级;

f)所选钻链的长度、外径、内径及每米重量。6.2.3.2钻杆的抗拉强度校核。

6.2.3.2.1抗拉强度设计的目的是保证最上部的钻杆应有足够的强度,以承受井内全部钻柱(钻杆、钻链、稳定器、钻头等)在钻井液中的重量。钻杆的拉伸载荷按式(8)、式(9)计算(在实际计算中钻头与稳定器的重量可以忽略或包括在钻链重量之内)。

P=(LWa+L.W.)Kb

式中:

钻杆拉伸载荷(井口以下浸没在钻井液中的钻柱悬重),N;一钻杆的长度,m;

钻链的长度,m;

单位长度钻杆在空气中的重量,N/m;单位长度钻链在空气中的重量,N/m;钻井液的浮力系数;

钻井液密度,g/cm2;

钢铁的密度,g/cm2。

钻杆的最大允许设计拉伸载荷P.应小于APIBull5C2:1989所给的理论抗拉强度P6.2.3.2.24

-般最大允许抗拉载荷应等于理论抗拉强度的90%,即P.=0.9P,

式中:

最人允许抗拉载荷,N;

钻杆理论抗拉强度,参见APIRP7G:1998中表2、表4、表6和表8,N。6.2.3.2.3计算的拉伸载倚P与最大允许设计拉伸载荷P,的差值代表了超拉余量(MOP):MOP=P,-P

P与P的比值为安全系数(SF):

6.2.3.3钻杆柱长度的确定。

6.2.3.3.1钻杆柱长度按式(13)计算:W.L

La\SF.Wap·K,

考虑了超拉余量:(MOP)后按式(14)计算:0.9P.-MOP_W.·L

LaSF.WanK,W

SY/T6288—2007

6.2.3.3.2深井和超深井钻柱常采用复合钻杆柱结构,即钻杆柱由几种不同尺寸、壁原、钢级和等级的钻杆组成。设计复合钻杆柱应自下而上地确定各段钻杆的最大长度,承载能力最低的应置于钻链之上,并按式(13)或式(14)计算其最大长度,承载能力较强的钻杆应置于较弱钻杆上,其最大长度仍按式(13)或式(14)计算,但需将式中钻链段在空气中的重量(WL。)一项用其下部钻杆段与钻链段的重量之和来代替。以此类推便可算出复合钻杆柱中各段钻杆的长度。6.2.3.4钻杆的抗挤强度校核。

6.2.3.4.1在钻杆进行地层测试过程中,由于钻杆内被掏空,而管外有钻井液柱,或因某种原因而使钻杆内外的液面高度或密度不同时,钻杆柱将承受外挤压力。6.2.3.4.2不同规格尺寸、钢级的钻杆的理论最低抗挤强度参见附录B。6.2.3.4.3钻杆柱受最人外挤压力处的挤压力应小于该处钻杆的最低挤毁压力。确定钻杆允许的抗挤压力应按式(15)将理论挤毁压力除以安全系数。pe -S

式中:

允许的挤毁压力,MPa;

pp-理论最低挤毁压力,MPa

SF安全系数,一般不小于1.125。6.2.3.5钻杆的抗内压强度校核。6.2.3.5.1钻杆偶尔也可能承受纯内压力,理论内压力可按式(16)计算:2Ym·t

式中:

p———内压力,MPa;

一钻杆材料的最小屈服强度,MPa:t管体的剩余壁厚,mm;

Dα—钻杆管体的名义外径,mm。(15)

(16)

6.2.3.5.2对于新钻杆,由于允许壁厚偏差为-12.5%或10%,因此式(16)还应乘以0.875或0.92。对于旧钻杆,因D和t发生变化,因此需进行修正。新旧钻杆的理论抗内压值见APIRP7G:1998中表3、表5、表7和表9。

6.2.3.5.3钻杆杠的允许内压力为理论抗内压力值除以安全系数。6.2.3.6钻杆的抗扭强度校核:在钻斜井、水平井、深井、扩眼或处理卡钻事故、打捞井下落鱼时,钻杆的抗扭强度是一个极为重要的参数。新钻杆和偏磨钻杆的理论抗扭强度按APIRP7G:1998附录A中的式(A.15)和式(A,16)计算,理论抗扭强度值见APIRP7G:1998中表2、表4、表6和表8。

6.2.4钻杆接头的抗扭强度和理论上扣扭矩按APIRP7G:1998附录A中的式(A.14)计算,接头抗扭强度和理论上扣扭矩值见APIRP7G:1998中表10。6.2.5为了防止钻杆在使用中外螺纹接头断裂,不同规格钢级的钻杆应选择合理的接头内外径,以保证外螺纹接头与管休的抗扭强度比合理匹配。通常钻杆外螺纹接头与管体的抗扭强度比应大于或等9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国石油天然气行业标准SY/T6288—2007

代替SY/T6288—1997

钻杆和钻疑选用作法

Practice for selection and use of drill pipe and drill collar2007-10—08发布

国家发展和改革委员会

2008—03—01实施

2规范性引用文件

3术语和定义

选购钻杆和钻链的技术要求

4.2钻链

5订货的一般要求

5.1钻杆和钻链的选择

5.2非API标准系列钻杆和钻链的订购要求5.3钻杆和钻链生产厂的选定

5.4签订订货合同的要求

6钻杆和钻链选用与校核的一般规则6.1钻的选择

6.2钻杆的选择

7使用、管理与维护的一般要求.次

附录A(规范性附录)钻杆材料低倍组织酸蚀试验方法附录B(资料性附录)钻杆的最低使用性能·SY/T6288-—2007

SY/T6288-—2007

本标准是对SY/T6288--1997《钻杆和钻链选用推荐作法》的修订。本标准在SY/T6288--1997的基础上,做了以下修改:主要对SY/T6288一1997中的第4章“选购(选用)钻杆和钻链的技术要求”进行了重新制定,引人了普通工况、复杂工况、特殊复杂工况等概念,引人了钻具材料质量等级概念,提出按照工况选用相应材料等级的钻具,工况越复杂,选用的等级就应越高。对钻具的化学成分、力学性能、结构尺寸等进行了补充和修改,同时对钻柱设计和钻具组合方法进行了完善。本标准的附录A为规范性附录,附录B为资料性附录。本标准由石油管材专业标准化委员会提出并归口。本标准起草单位:中国石油天然气集团公司管材研究所。本标准主要起草人:工新虎。

本标准所代替标准的历次版本发布情况为:SY/T6288--1997。

1范围

钻杆和钻链选用作法

本标准规定了钻杆和钻链选择、订购和使用的一般规则。本标准适用手石油天然气勘探开发钻井用钻杆和钻链的选用。2规范性引用文件

SY/T6288-2007

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准。然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T8423-—1997石油钻采设备及专用管材词汇SY/T5144—2007钻

SY/T5146—2006整体加重钻杆

SY/T5290-2000石油钻杆接头

SY/T5369--94石油钻具的管理与使用方钻杆、钻杆、钻链SY/T5539—2000油井管产品质量评价方法SY/T5561—92摩擦焊接钻杆焊区技术条件APIBull5C2:1989套管、油管和钻杆使用性能通报APIRP7G:1998

钻柱设计与操作限度的推荐作法APISpec5D:2002钻杆规范

APISpec7:2001旋转钻井设备规范3术语和定义

GB/T8423—1997确立的术语和定义适用于本标准。4选购钻杆和钻链的技术要求

并深小于4500m的直并属于一般工况。用了一般工况的钻杆应符合4.1.1规定的要求,用」一般工况的加重钻杆应符合4.1.4规定的要求,用于一般工况的钻链应符合4.2.1规定的要求。定向井、大位移井、水平井、欠平衡井、井深大于4500m的井等属于复杂工况。用于复杂工况的钻杆应符合4.1.1及4.1.2规定的要求,用于复杂工况的加重钻杆应符合4.1.4规定的要求。用于复杂工况的钻链应符合4.2.1及4.2.2规定的要求。因用广要求,用于其他井况的钻杆及钻链也应合4.1.1,4.1.2及4.2.1,4.2.2规定的要求。含硫化氢井属于特殊复杂工况,用于含硫化氢井的钻杆应符合4.1.1,4.1.2及4.1.3规定的要求。4.1钻杆

4.1.1用于一般工况的钻杆选购技术要求钻杆管体应符合APISpec5D:2002的要求;钻杆接头应符合APISpec7:2001和SY/T5290—2000的要求;焊缝应符合APISpec7:2001和SY/T5561—92的要求。4.1.2用于复杂工况的钻杆选购技术要求因为各油田、各区块地质情况不同,并深度及并眼曲率不同,所以各井复杂程度不同。4.1.2.31

SY/T6288—2007

及4.1.2.4按照材料的成分偏析程度及韧性高低,将钻杆材料分为3个质量等级。钻杆用户应根据井况的复杂程度提出相应的钻杆材料质量等级要求,使用工况越复杂,选用的等级就应越高。对同根钻杆,按照4.1.2.3选择的材料成分偏析质量等级与按照4.1.2.4选择的材料力学性能质量等级可以相同,也可以不同。

4.1.2.1材料化学成分

钻杆管体及接头的有害元素应低于表1的要求。表1钻杆管体及接头化学成分补充要求元素

含量(W).%

4.1.2.2材料显微组织

钻杆管体、接头和摩擦对焊区的晶粒度应为6级或6级以上,且尤粗大过热金相组织和混晶现象。各类非金属夹杂物级别应小」2.5级。4.1.2.3材料低倍组织

钻杆管体横向低倍组织应符合表2要求,钻杆管体横向低倍组织按酸浸试验方法进行检验(见附录A)。表2按管体横向低倍组织评定的钻杆材料质量等级材料质量等级

4.1.2.4材料力学性能

钻杆管体横向低倍组织

酸浸试样衣面暗斑大小及密度大于图A.1b)但小丁图A1a)酸没试样表面暗斑大小及密度大于图A1c)但小于或等于图A.1b)酸浸试样表面暗斑大小及密度小于或等于图A.1c)钻杆管体纵向材料冲击功应符合表3的规定。钻杆焊缝纵向冲击功应符合表4的规定。钻杆内螺纹接头横向材料冲击功应符合表5的规定。钻杆内螺纹接头材料拉伸性能及硬度应符合表6的规定,如果内螺纹接头尺寸足够大,应尽可能沿接头环向取横向拉伸试样,否则也可取纵向拉仲试样,试样应尽可能在靠近密封台肩的壁厚中部截取。表3钻杆管体材料冲击功补充要求试验温度

材料质量等级

一组三个试样的

最小平均冲击功

组内任何试样的

最小冲击功

注:表中的冲击功值是夏比V型缺口全尺寸冲击试样的试验值,若采用小尺寸试样,则按APISpec5D:2002规定换算。

材料质量等级

表4钻杆摩擦焊缝冲击功补充要求试验温度

一组三个试样的

最小平均冲击功

SY/T6288—2007

组内任何试样的

最小冲击功

注:表中的冲击功值是夏比V型缺口全尺寸冲击试样的试验值,若采用小尺寸试样,则按SY/T5290—2000中的规定换算

表5钻杆内螺纹接头横向材料冲击功补充要求材料质量等级

试验温度wwW.bzxz.Net

一组三个试样的最小平均冲击功」

一组内任何试样的最小冲击功

注:表中的冲击功值是夏比V型缺口全尺寸冲击试样的试验值,若采用小尺寸试样,则按SY/T52902000中的规定换算。试样取自接头螺纹部位的壁厚中部。表6

钻杆内螺纹接头材料拉伸性能及硬度补充要求抗拉强度

4.1.2.5结构尺寸

屈服强度

伸长率

285~341

对于外径等于及大于114.3mm的钻杆管体,内加厚及内外加厚部分最小内锥面长度应不小于100mm,而且内锥面与管体的过渡圆角半径不得小于300mm,内锥面应平整,无波浪起伏、叫坑等几何缺陷。可以用机加工方式将焊缝修理平整,但加厚锥面不应以机加工方法成型钻杆管体壁厚偏差为一10%。

钻杆内螺纹接头吊卡台肩推荐选择18°锥形。若选择直角吊卡台肩的钻杆,127mmG105钻杆内螺纹接头内径不应大于85mm,127mmS135钻杆内螺纹接头内径不应大于80mm。为了便丁接头与管体对焊,接头内径在距焊缝50mm范围内可以增大到管体加厚端内径。4.1.2.6接头耐磨层

建议在钻杆接头上喷焊、堆焊或敷焊,既减少接头磨损又减少套管磨损的耐磨层,4.1.3用于含硫化氢井的钻杆补充要求用于含硫化氢井的钻杆,应尽可能采用低钢级抗硫钻杆,钻杆不但应符合4.1.1及4.1.2要求,3

SY/T62882007

而且应符合表7要求。

4.1.4加重钻杆

表7用于含硫化氢井钻杆材料补充要求管体届服强度

724~830

655760

517~655

化学成分W

用于一般工况的加重钻杆应符合SY/T5146--2006的要求。P

显微组织

回火索氏体

因为各油田、各区块地质情况不同,并深度及并眼曲率不同,所以各并复杂程度不同。按照材料韧性高低,表8将加重钻杆材料分为3个材料质量等级。用于复杂工况的加重钻杆应符合SY/T5146一2006及表8的补充要求。用户应根据井况提出加重钻杆的材料质量等级,使用工况越复杂,选用的等级就应越高。

表8加重钻杆纵向材料冲击功补充要求材料质量等级

试验温度

组二个试样的最小平均冲击功

组内任何试样的最小冲击功

注:表中的冲击功值是夏比V型缺口全尺寸冲击试样的试验值,试样取自接头螺纹部位的壁厚中部。4.2钻链

4.2.1用于一般工况的钻链选购技术要求钻链应符合APISpec7:2001和SY/T5144-2007的要求。4.2.2用于复杂工况的钻选购技术要求因为各油田、各区块地质情况不同,井深度及井眼曲率不同,所以各井复杂程度不同。按材料韧性高低,将钻链材料分为3个材料质量等级,见表9。用户应根据井况提出钻链的材料等级。工况越复杂,选用的等级就应越高。

钻链纵向材料冲击功补充要求

材料质量等级

试验温度

组三个试样的最小平均冲击功

-组内任何试样的最小冲击功

注:表中的冲击功值是夏比V型缺口全尺寸冲击试样的试验值,试样取自接头螺纹部位的壁厚中部。4

因用户要求,用于其他工况的钻链也应符合表9的规定。4.2.2.1材料韧性

钻链纵向材料冲击功应符合表9的规定。4.2.2.2螺纹应力减轻及抗疲劳结构SY/T6288—2007

建议钻链螺纹部位加工螺纹应力减轻或抗疲劳结构,该结构可以是APISpec7:2001或SY/T5144—2007推荐的结构,也可以是其他非标准结构。5订货的一般要求

5.1钻杆和钻的选择

钻杆和钻链的类型、规格尺寸、钢级的选择应以各油田各类井的钻井工程设计中的井深、井型、钻头尺寸、钻柱设计与下部钻具组合为依据。5.2非API标准系列钻杆和钻链的订购要求对于非API标准系列的钻杆和钻链、特殊用途或有特殊要求的钻杆和钻链,用户应提出具体的订货技术条件或补充条件。

5.3钻杆和钻生产厂的选定

钻杆和钻链生产厂应取得API认证及ISO9000系列认证,其供货产品应按SY/T5539--2000进行过质量评级评价

5.4签订订货合同的要求

签订订货合同时,除要注明钻杆的规格尺寸、加厚型式、钢级、长度等级、管体内涂层、接头型式及螺纹涂层要求以及钻链的类型、规格尺寸、接头型式、应力减轻结构等要求外,还应在供货合同上注明订货依据的标准、标准版本或出版时间,同时应提出补充技术条件。6钻杆和钻链选用与校核的一般规则6.1钻链的选择

6.1.1钻链尺寸的确定

6.1.1.1下部钻柱设计中,钻柱中最下一段(一般应不少于3根)钻的外径不小于按式(1)计算的最小钻外径,以保证套管能顺利下入井内。D=2Deou-Dit

式中:

最小钻链外径,mm,

Denu套管接箍外径,mm;

钻头直径,mm。

6.1.1.2钻链柱中最大钻外径应保证在打捞作业中能够套铣。6.1.1.3·#

推荐的与各种钻头直径对应的钻链尺寸范围见表10。表10钻头直径与对应的钻链尺寸钻头直径

142.9~152.4

158. 7~171. 4

190.5~200.0

104.7,120.6

120.6,127.0

127.0~158.7

钻链外径

3%,3%

4%,4%

4%,5

SY/T6288—2007

212.7~222.2

241.3~250,8

508.0~660.4

钻头直径

表10(续)

158.7~177.8

177.8~203.2

177.8~228. 6

228.6~254.0

228.6254.0

228.6~279.4

254.0~279.4

钻锭外径

6岁~7

6.1.1.4在190.5mm(7Vin)以上的井眼中,应采用复合(塔式)钻链结构,但不同外径相邻两段钻的外径差一般不应大于25.4mm(1in),其最上一段钻链的外径等于或接近于相连接的钻杆或加重钻杆接头外径,否则应以转换接头进行过渡。6.1.2钻链的连接螺纹确定

6.1.2.1为了保证钻链连接后内外螺纹的抗弯强度趋」平衡,应根据不同的钻链尺寸选用合适的连接螺纹。通常钻链内外螺纹的弯曲强度比应控制在3.20:1~1.90:1范围内。6.1.2.2钻内外螺纹接头的弯曲强度比应查阅APIRP7G:1998中的图16-32,或按式(2)进行计算校核。

B-0.098(De-6*)/Dc(Dt-6*)/D

(Rt-d*)/R

0. 098(R+-d*)/R

式中:

弯曲强度比;

ZB—一内螺纹接头截面模数;

Zp一外螺纹接头截面模数;

Dc一内、外螺纹接头外径,mm;d一内径(水眼),mm;

6-在外螺纹端部处的内螺纹牙根直径,mm;R-

距外螺纹台肩19.05mm(3/4in)处螺纹的牙根直径,mm。6和R的计算见式(3)~式(5):H

b=C- tpr(Lg=15. 875 + 2a

R=C-2a-

式中:

齿高,mm;

螺纹不截顶高度,mm;

螺纹截底高度,mm;

螺纹基面中径,mm;

外螺纹锥部长度,mm;

..+.............

tpr—锥度,mm/m。

6.1.3钻链重量和长度的确定

6.1.3.1钻链的长度由选定的钻链尺寸与所需的钻链总重量确定。SY/T6288—2007

6.1.3.2为保证在最大钻压时钻杆不承受压缩载荷,所需钻链柱总重量一般采用式(6)的浮力系数法计算。

式中:

G钻链柱总重量,kN;

Mmax-设计最大钻压,kN;

SF—安全系数;

K钻井液浮力系数。

G,=MSF

当钻链柱中加钻具减震器时,安全系数取1.15,否则应取1.25,以确保中和点始终处于钻链或加重钻杆柱上。

6.1.3.3在大并斜并段,应按式(7)计算钻链的总重量。Mmex·SF

式中:

Ce—-钻链柱总重量,kN;

Mmx设计最大钻压,kN;

SF—安全系数

K——钻井液浮力系数;

井斜角()。

6.1.4螺旋钻链的选用

6.1.4.1为有效防止软地层钻井时的压差卡钻,提高钻井液上返时携带岩屑的效果,可选用螺旋钻链。螺旋钻链的重量比同规格普通圆柱钻链的重量减轻约4%。6.1.4.2为了保证螺旋钻链在使用过程中的修复螺纹量的要求,两端不开槽圆柱部分的长度可适当放宽,并要在订货合同中注明。6.2钻杆的选择

6.2.1钻杆钢级的选择:在选用钻杆时,必须遵循在安全的基础上减低成本的原则。在低钢级能够满足钻井工程需要时不宜选高钢级。6.2.1.1完钻井深度在2500m以内时,应选用E级钻杆,6.2.1.2完钻井深度在2500m~4500m时,应选用G级钻杆或G级钻杆加S级钻杆的复合钻柱。6.2.1.3完钻井深度超过4500m时,应选用S级钻杆或G级钻杆加S级钻杆的复合钻柱。6.2.1.4含H2S腐蚀介质环境钻井用钻杆的选择,应在满足其他条件的情况下,尽选用低级钢,也可选用非API标准系列特殊钢级的抗硫钻杆。6.2.2钻杆规格的选择。

6.2.2.1在选择钻杆规格时,应根据钻井方式、井身结构及管理水平,选择能够最大限度地减少钻柱循环水力损失的钻杆。

6.2.2.2在井眼允许的条件下,应尽量选用直径较大的钻杆,推荐使用上部大规格钻杆、下部小规格钻杆的复合钻杆柱。如对于660.4mm(26in),508mm(20in),444.5mm(17in),374.7mm(14%in)的井眼,应选用139.7mm(5in)钻杆,甚至可选用更大规格的非标准钻杆,如149.2mm(5%in)钻杆,而不是127.0mm(5in)钻杆,钻杆柱的下部可采用规格稍小的钻杆。SY/T6288-2007

6.2.2.3对于钻杆承受扭短较大的井,如大斜度的定向井、水平并、超深井和含H2S的气并,推荐使用非API标准高抗扭钻杆。这种钻杆的接头有两个扭矩台,可以承受的扭矩比API标准接头高35%以上。

6.2.3钻杆的使用性能校核,

6.2.3.1总则。

钻柱设计首先考虑钻柱自身重量的拉伸载荷,并通过一定的设计系数来考虑起下钻时的动载及其他力的作用。有一些特殊作业也要求对钻杆的抗挤、抗内压及抗扭强度进行计算,以校核钻杆选择是否合理。钻杆的最低使用性能参见附录B。钻杆柱设计与计算校核所必要的参数有:a)钻柱预定下人的总深度;

b)井眼尺寸;

c)预计的钻井液密度;

d)抗拉安全系数或超拉余量:

e)所选钻杆的规格及钢级;

f)所选钻链的长度、外径、内径及每米重量。6.2.3.2钻杆的抗拉强度校核。

6.2.3.2.1抗拉强度设计的目的是保证最上部的钻杆应有足够的强度,以承受井内全部钻柱(钻杆、钻链、稳定器、钻头等)在钻井液中的重量。钻杆的拉伸载荷按式(8)、式(9)计算(在实际计算中钻头与稳定器的重量可以忽略或包括在钻链重量之内)。

P=(LWa+L.W.)Kb

式中:

钻杆拉伸载荷(井口以下浸没在钻井液中的钻柱悬重),N;一钻杆的长度,m;

钻链的长度,m;

单位长度钻杆在空气中的重量,N/m;单位长度钻链在空气中的重量,N/m;钻井液的浮力系数;

钻井液密度,g/cm2;

钢铁的密度,g/cm2。

钻杆的最大允许设计拉伸载荷P.应小于APIBull5C2:1989所给的理论抗拉强度P6.2.3.2.24

-般最大允许抗拉载荷应等于理论抗拉强度的90%,即P.=0.9P,

式中:

最人允许抗拉载荷,N;

钻杆理论抗拉强度,参见APIRP7G:1998中表2、表4、表6和表8,N。6.2.3.2.3计算的拉伸载倚P与最大允许设计拉伸载荷P,的差值代表了超拉余量(MOP):MOP=P,-P

P与P的比值为安全系数(SF):

6.2.3.3钻杆柱长度的确定。

6.2.3.3.1钻杆柱长度按式(13)计算:W.L

La\SF.Wap·K,

考虑了超拉余量:(MOP)后按式(14)计算:0.9P.-MOP_W.·L

LaSF.WanK,W

SY/T6288—2007

6.2.3.3.2深井和超深井钻柱常采用复合钻杆柱结构,即钻杆柱由几种不同尺寸、壁原、钢级和等级的钻杆组成。设计复合钻杆柱应自下而上地确定各段钻杆的最大长度,承载能力最低的应置于钻链之上,并按式(13)或式(14)计算其最大长度,承载能力较强的钻杆应置于较弱钻杆上,其最大长度仍按式(13)或式(14)计算,但需将式中钻链段在空气中的重量(WL。)一项用其下部钻杆段与钻链段的重量之和来代替。以此类推便可算出复合钻杆柱中各段钻杆的长度。6.2.3.4钻杆的抗挤强度校核。

6.2.3.4.1在钻杆进行地层测试过程中,由于钻杆内被掏空,而管外有钻井液柱,或因某种原因而使钻杆内外的液面高度或密度不同时,钻杆柱将承受外挤压力。6.2.3.4.2不同规格尺寸、钢级的钻杆的理论最低抗挤强度参见附录B。6.2.3.4.3钻杆柱受最人外挤压力处的挤压力应小于该处钻杆的最低挤毁压力。确定钻杆允许的抗挤压力应按式(15)将理论挤毁压力除以安全系数。pe -S

式中:

允许的挤毁压力,MPa;

pp-理论最低挤毁压力,MPa

SF安全系数,一般不小于1.125。6.2.3.5钻杆的抗内压强度校核。6.2.3.5.1钻杆偶尔也可能承受纯内压力,理论内压力可按式(16)计算:2Ym·t

式中:

p———内压力,MPa;

一钻杆材料的最小屈服强度,MPa:t管体的剩余壁厚,mm;

Dα—钻杆管体的名义外径,mm。(15)

(16)

6.2.3.5.2对于新钻杆,由于允许壁厚偏差为-12.5%或10%,因此式(16)还应乘以0.875或0.92。对于旧钻杆,因D和t发生变化,因此需进行修正。新旧钻杆的理论抗内压值见APIRP7G:1998中表3、表5、表7和表9。

6.2.3.5.3钻杆杠的允许内压力为理论抗内压力值除以安全系数。6.2.3.6钻杆的抗扭强度校核:在钻斜井、水平井、深井、扩眼或处理卡钻事故、打捞井下落鱼时,钻杆的抗扭强度是一个极为重要的参数。新钻杆和偏磨钻杆的理论抗扭强度按APIRP7G:1998附录A中的式(A.15)和式(A,16)计算,理论抗扭强度值见APIRP7G:1998中表2、表4、表6和表8。

6.2.4钻杆接头的抗扭强度和理论上扣扭矩按APIRP7G:1998附录A中的式(A.14)计算,接头抗扭强度和理论上扣扭矩值见APIRP7G:1998中表10。6.2.5为了防止钻杆在使用中外螺纹接头断裂,不同规格钢级的钻杆应选择合理的接头内外径,以保证外螺纹接头与管休的抗扭强度比合理匹配。通常钻杆外螺纹接头与管体的抗扭强度比应大于或等9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 石油天然气行业标准(SY)

- SY/T5275-2002 偏心配水工具

- SY/T5497-2000 石油工业物资分类与代码

- SY/T5560-1992 钻井液用消泡剂评价程序

- SY/T6253-2007 水平井射孔施工规范

- SY6608-2013 海洋石油作业人员安全培训规范

- SY/T10033-2000 海上生产平台基本上部设施安全系统的分析、设计、安装和测试的推荐作法

- SY0027-1994 稠油集输及注蒸汽系统设计规范

- SY/T5276-2000 化学防砂人工岩心抗折强度、抗压强度及气体渗透率的测定

- SY0402-2000 石油天然气站内工艺管道工程施工及验收规范

- SY/T5755-1995 压裂酸化用助排剂性能评价方法

- SY/T5764-2007 压裂用植物胶通用技术要求

- SY/T5040-2012 桩用焊接钢管

- SY/T6193-1996 稠油注蒸汽开发可采储量标定方法

- SY5312.5-1987 石油及天然气探井数据库编码 探井完井方法代码

- SY5312.7-1987 石油及天然气探井数据库编码 地层接触关系代码

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2