- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 5687.2-2007 铬铁、硅铬合金和氮化铬铁 硅含量的测定 高氯酸脱水重量法

标准号:

GB/T 5687.2-2007

标准名称:

铬铁、硅铬合金和氮化铬铁 硅含量的测定 高氯酸脱水重量法

标准类别:

国家标准(GB)

标准状态:

现行-

发布日期:

2007-12-18 -

实施日期:

2008-02-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

217.00 KB

标准ICS号:

冶金>>77.100铁合金中标分类号:

冶金>>金属化学分析方法>>H11钢铁与铁合金分析方法

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了用高氯酸脱水重量法测定铬铁、硅铬合金和氮化铬铁中硅含量的试验方法 GB/T 5687.2-2007 铬铁、硅铬合金和氮化铬铁 硅含量的测定 高氯酸脱水重量法 GB/T5687.2-2007

部分标准内容:

ICS77.100

中华人民共和国国家标准

GB/T5687.2—2007

代替GB/T4699.1—1984,GB/T5687.2—1985铬铁、硅铬合金和氮化铬铁

硅含量的测定

高氯酸脱水重量法

Ferrochromium,silicochromium and nitrogen-bearing ferrochromium-Determination of silicon content--Theperchloric acid dehydration gravimetric method2007-09-11发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2008-02-01实施

GB/T5687.2—2007

GB/T5687的本部分代替GB/T4699.1—1984《硅铬合金化学分析方法重量法测定硅量》和

GB/T5687.2—1985《铬铁化学分析方法重量法测定硅量》。本部分与GB/T4699.1—1984和GB/T5687.2—1985比较,其主要变化如下:测定范围由铬铁的1.00%~6.00%、硅铬合金的8.00%~95.00%调整为0.10%~60.00%;沉淀两次灼烧温度均电1100℃改为1050℃:对高碳铬铁,试样的粒度由通过0.125mm筛孔改为通过0.088mm筛孔;熔剂的用量、熔融温度和高氯酸的用量均作调整;滤液回收并进行二次脱水。

本部分由中国钢铁工业协会提出。本部分由冶金工业信息标准研究院归口。本部分起草单位:四川川投峨眉铁合金(集团)有限责任公司。本部分主要起草人:唐华应、方艳。本部分所代替标准的历次版本发布情况为:GB/T4699.1-1984;

-GB/T5687.2—1985。

铬铁、硅铬合金和氮化铬铁硅含量的测定高氯酸脱水重量法

GB/T5687.2—2007

警告一使用本部分的人员应有正规实验室工作的实践经验。本部分并未指出所有可能的安全问题。使用者有责任采取适当的安全和健康措施,并保证符合国家有关法规规定的条件。1范围

GB/T5687的本部分规定了用高氯酸脱水重量法测定硅含量。本部分适用于铬铁、真空微碳铬铁、氮化铬铁和硅铬合金中硅含量的测定,测定范围(质量分数):0.10%~60.00%

2规范性引用文件

下列文件中的条款通过GB/T5687的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

铁合金化学分析用试样的采取和制备GB/T40104

3原理

试料用盐酸溶解或碱熔后,熔融物以盐酸溶解,用高氯酸冒烟处理,使硅成为不溶性硅酸。经过滤洗涤后,将沉淀于1050℃烧至恒量,加人氢氟酸使硅四氟化硅挥发除去,再灼烧至恒量,由氢氟酸处理前后的质量差,计算硅的百分含量。4试剂和材料

除非另有说明,在分析中仅使用确认为分析纯的试剂和蒸馏水或与其纯度相当的水。4.1过氧化钠,固体。

4.2无水碳酸钠,固体。

4.3氨水,p0.90g/mL。

4.4高氯酸,pl.67g/mL。

4.5盐酸,pl.19g/mL。

4.6盐酸,1+5。

4.7盐酸,1+9。

4.8过氧化氢,pl.10g/mL。

4.9氢氟酸,pl.15g/mL,优级纯。4.10硫酸,1+1。

4.11硫氰酸铵溶液,50g/L。

4.12硝酸银溶液,10g/L。

5取制样

按照GB/T4010的规定进行取制样。高碳铬铁、氮化铬铁试样应通过0.088mm筛孔,硅铬合金1

GB/T5687.2—2007

试样应通过0.125mm筛孔,中、低、微碳铬铁和真空微碳铬铁的试样(钻取)应通过1.68mm筛孔。6分析步骤

6.1试料量

称取1.00g试样(硅铬合金称取0.50g试样),精确至0.0001g。6.2空白试验

随同试料进行空白试验。

6.3测定

6.3.1试料的分解

6.3.1.1试料的酸溶分解法(中、低、微碳铬铁和真空微碳铬铁适用)将试料(6.1)置于300mL烧杯中,盖上表面皿,加入60mL盐酸(4.6),低温加热使试样完全分解。加人20mL高氟酸(4.4)。

6.3.1.2试料的碱熔分解法I(高碳铬铁、氮化铬铁适用)将试料(6.1)置于已经盛有10g过氧化钠(4.1).3g无水碳酸钠(4.2)的镍埚中,揽匀。再在上面覆盖2g过氧化钠(4.1)。徐徐加热使试样熔化后,于750℃高温炉内熔融15min,取出。稍冷,用热水浸提于300mL塑料杯中。将碱性溶液移人盛有35mL盐酸(4.5)的500mL烧杯内,并用热盐酸(4.7)洗净塑料杯,搅匀溶液,待盐类溶解后,加人80mL高氯酸(4.4)。6.3.1.3试料的碱熔分解法Ⅱ(硅铬合金适用)将试料(6.1)置于已经盛有10g~12g过氧化钠(4.1)的镍埚中,仔细搅匀。再在上面覆盖3g无水碳酸钠(4.2)。将盛有试料及熔剂的埚置于350℃~400℃的电热板上,加热至熔融物变黑。将取下置于700℃高温炉内熔融10min,取出。稍冷,用热水浸提于300mL塑料杯中。将碱性溶液移入盛有30mL盐酸(4.5)的500mL烧杯内,并用热盐酸(4.7)洗净塑料杯,搅匀溶液,待盐类溶解后,加人100mL高氯酸(4.4)。

6.3.2硅酸的脱水

低温加热蒸发至冒白烟,并继续加热,在高氯酸蒸汽沿烧杯壁回流状态下,持续加热约15min~20min,取下。(硅铬合金:将烧杯置于高温电热板上加热至放出高氯酸白烟,并继续加热至发烟的残渣开始结晶并呈现粘稠状,取下放冷。)6.3.3沉淀的洗涤和过滤

自然冷却后,加人150mL温水使可溶性盐类溶解,分次少量加人约10mL过氧化氢(4.8)使铬还原,煮沸约1min,稍静置后,立即用中速定量滤纸过滤E硅铬合金用有棱沟的玻璃漏斗(直径75mm)过滤],将沉淀移人滤纸上,用温热盐酸(4.7)洗净烧杯内壁,洗涤沉淀至无铁离子[用硫氰酸铵溶液(4.11)检查],然后用热水洗至无氯离子[用硝酸银溶液(4.12)检查,滤纸必须充分洗净,以除去在灼烧时能引起燃烧的痕量高氯酸工。

6.3.4将滤液及洗液移人最初脱水用的烧杯中,加热蒸发至约250mL时,加入10mL高氯酸(4.4)[硅铬合金加人20mL高氯酸(4.4),继续加热至冒烟,以下按6.3.2进行第二次脱水。再按6.3.3款用新滤纸进行过滤和洗涤沉淀,但最后洗涤是用冷水代替热水。6.3.5沉淀的灼烧与称量

将两次所得沉淀连同滤纸移入铂皿(容积40mL)或铂甘埚中。加人4滴氨水(4.3)于滤纸上,在不超过400℃的高温炉中干燥并灼烧。放冷。加人1mL硫酸(4.10),蒸发至干且无硫酸烟放出,置于1050℃的高温炉中灼烧(约30min)。取出稍冷,置于干燥器中,冷却至室温,称量,并反复灼烧至恒量(m)。

用数滴水润湿不纯的二氧化硅,向铂皿或铂埚中滴加2滴~3滴硫酸(4.10),使之润湿,加人5mL氢氟酸(4.9)[硅铬合金加入10mL氢氟酸(4.9),加热蒸发至冒尽硫酸白烟[硅铬合金在同样条2

GB/T5687.2--2007

件下进行两次蒸发,但第二次用2mL氢氟酸(4.9)]。在1050℃的高温炉中灼烧(约15min)。取出稍冷,置于干燥器中,冷却至室温,称量,并反复灼烧至恒量(m?)。7分析结果的计算

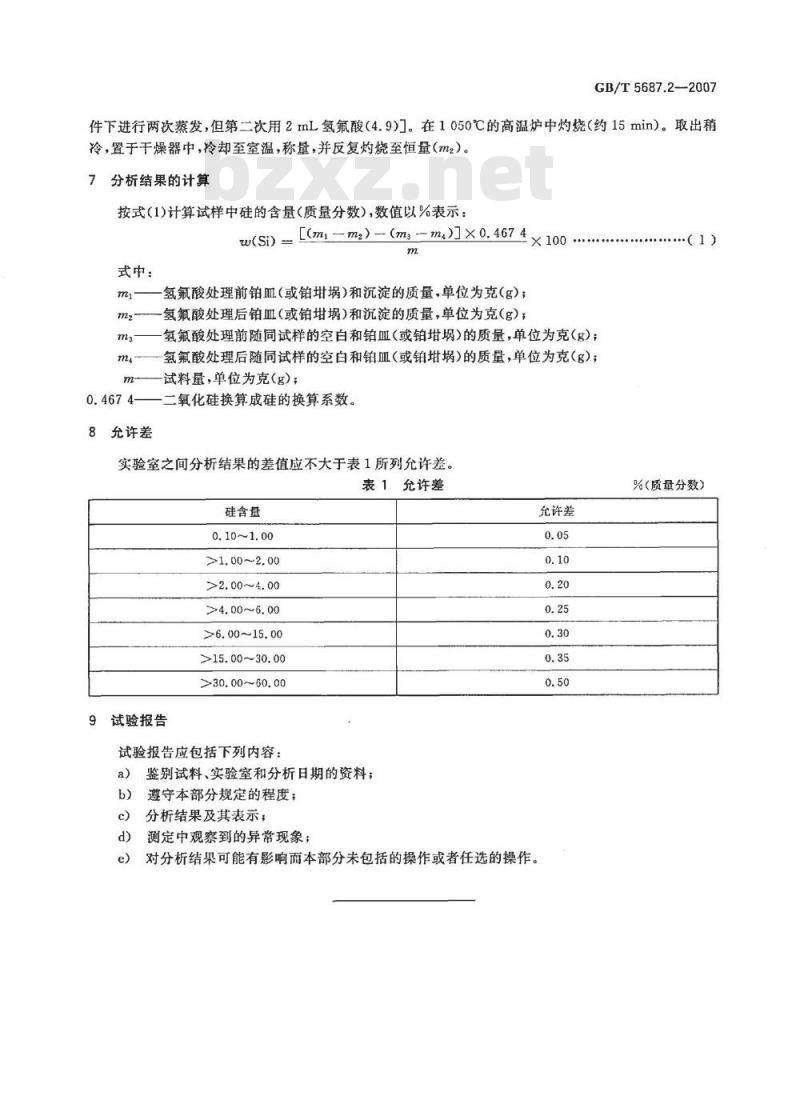

按式(1)计算试样中硅的含量(质量分数),数值以%表示:w(Si) =[(mms)-(m m.)]× 0. 467 4m

式中:

8允许差

氢氟酸处理前铂血(或铂埚)和沉淀的质量,单位为克(g);氢氟酸处理后铂血(或铂埚)和沉淀的质量,单位为克(g);X100..

氢氟酸处理前随同试样的空白和铂皿(或铂甘埚)的质量,单位为克(g);氢氟酸处理后随同试样的空白和铂血(或铂埚)的质量,单位为克(g);试料量,单位为克(g);

二氧化硅换算成硅的换算系数。实验室之间分析结果的差值应不大于表1所列允许差。表1允许差

硅含盘

0.10~1.00

>1.00~2.00

>2.00~4.00

>4.00~6.00

>6.00~15.00

>15.00~30.00

>30.00~60.00

9试验报告

试验报告应包括下列内容:

鉴别试料、实验室和分析日期的资料;a)bzxz.net

遵守本部分规定的程度;

分析结果及其表示;

测定中观察到的异常现象;

充许差

对分析结果可能有影响而本部分未包括的操作或者任选的操作。·(1)

%(质量分数)

GB/T5687.2-2007

中华人民共和国

国家标准

铬铁、硅铬合金和氮化铬铁

硅含量的测定

高氯酸脱水重量法

GB/T5687.2—2007

中国标准出版社出版发行

北京复兴门外三里河北街16号

邮政编码:100045

网址spc.net.cn

电话:6852394668517548

中国标准出版社秦皇岛印剧厂印刷各地新华书店经销

开本880×12301/16印张0.5字数8千字2008年2月第一版2008年2月第一次印刷*

书号:155066·1-30609

如有印装差错由本社发行中心调换版权专有侵权必究

举报电话:(010)68533533

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T5687.2—2007

代替GB/T4699.1—1984,GB/T5687.2—1985铬铁、硅铬合金和氮化铬铁

硅含量的测定

高氯酸脱水重量法

Ferrochromium,silicochromium and nitrogen-bearing ferrochromium-Determination of silicon content--Theperchloric acid dehydration gravimetric method2007-09-11发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2008-02-01实施

GB/T5687.2—2007

GB/T5687的本部分代替GB/T4699.1—1984《硅铬合金化学分析方法重量法测定硅量》和

GB/T5687.2—1985《铬铁化学分析方法重量法测定硅量》。本部分与GB/T4699.1—1984和GB/T5687.2—1985比较,其主要变化如下:测定范围由铬铁的1.00%~6.00%、硅铬合金的8.00%~95.00%调整为0.10%~60.00%;沉淀两次灼烧温度均电1100℃改为1050℃:对高碳铬铁,试样的粒度由通过0.125mm筛孔改为通过0.088mm筛孔;熔剂的用量、熔融温度和高氯酸的用量均作调整;滤液回收并进行二次脱水。

本部分由中国钢铁工业协会提出。本部分由冶金工业信息标准研究院归口。本部分起草单位:四川川投峨眉铁合金(集团)有限责任公司。本部分主要起草人:唐华应、方艳。本部分所代替标准的历次版本发布情况为:GB/T4699.1-1984;

-GB/T5687.2—1985。

铬铁、硅铬合金和氮化铬铁硅含量的测定高氯酸脱水重量法

GB/T5687.2—2007

警告一使用本部分的人员应有正规实验室工作的实践经验。本部分并未指出所有可能的安全问题。使用者有责任采取适当的安全和健康措施,并保证符合国家有关法规规定的条件。1范围

GB/T5687的本部分规定了用高氯酸脱水重量法测定硅含量。本部分适用于铬铁、真空微碳铬铁、氮化铬铁和硅铬合金中硅含量的测定,测定范围(质量分数):0.10%~60.00%

2规范性引用文件

下列文件中的条款通过GB/T5687的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

铁合金化学分析用试样的采取和制备GB/T40104

3原理

试料用盐酸溶解或碱熔后,熔融物以盐酸溶解,用高氯酸冒烟处理,使硅成为不溶性硅酸。经过滤洗涤后,将沉淀于1050℃烧至恒量,加人氢氟酸使硅四氟化硅挥发除去,再灼烧至恒量,由氢氟酸处理前后的质量差,计算硅的百分含量。4试剂和材料

除非另有说明,在分析中仅使用确认为分析纯的试剂和蒸馏水或与其纯度相当的水。4.1过氧化钠,固体。

4.2无水碳酸钠,固体。

4.3氨水,p0.90g/mL。

4.4高氯酸,pl.67g/mL。

4.5盐酸,pl.19g/mL。

4.6盐酸,1+5。

4.7盐酸,1+9。

4.8过氧化氢,pl.10g/mL。

4.9氢氟酸,pl.15g/mL,优级纯。4.10硫酸,1+1。

4.11硫氰酸铵溶液,50g/L。

4.12硝酸银溶液,10g/L。

5取制样

按照GB/T4010的规定进行取制样。高碳铬铁、氮化铬铁试样应通过0.088mm筛孔,硅铬合金1

GB/T5687.2—2007

试样应通过0.125mm筛孔,中、低、微碳铬铁和真空微碳铬铁的试样(钻取)应通过1.68mm筛孔。6分析步骤

6.1试料量

称取1.00g试样(硅铬合金称取0.50g试样),精确至0.0001g。6.2空白试验

随同试料进行空白试验。

6.3测定

6.3.1试料的分解

6.3.1.1试料的酸溶分解法(中、低、微碳铬铁和真空微碳铬铁适用)将试料(6.1)置于300mL烧杯中,盖上表面皿,加入60mL盐酸(4.6),低温加热使试样完全分解。加人20mL高氟酸(4.4)。

6.3.1.2试料的碱熔分解法I(高碳铬铁、氮化铬铁适用)将试料(6.1)置于已经盛有10g过氧化钠(4.1).3g无水碳酸钠(4.2)的镍埚中,揽匀。再在上面覆盖2g过氧化钠(4.1)。徐徐加热使试样熔化后,于750℃高温炉内熔融15min,取出。稍冷,用热水浸提于300mL塑料杯中。将碱性溶液移人盛有35mL盐酸(4.5)的500mL烧杯内,并用热盐酸(4.7)洗净塑料杯,搅匀溶液,待盐类溶解后,加人80mL高氯酸(4.4)。6.3.1.3试料的碱熔分解法Ⅱ(硅铬合金适用)将试料(6.1)置于已经盛有10g~12g过氧化钠(4.1)的镍埚中,仔细搅匀。再在上面覆盖3g无水碳酸钠(4.2)。将盛有试料及熔剂的埚置于350℃~400℃的电热板上,加热至熔融物变黑。将取下置于700℃高温炉内熔融10min,取出。稍冷,用热水浸提于300mL塑料杯中。将碱性溶液移入盛有30mL盐酸(4.5)的500mL烧杯内,并用热盐酸(4.7)洗净塑料杯,搅匀溶液,待盐类溶解后,加人100mL高氯酸(4.4)。

6.3.2硅酸的脱水

低温加热蒸发至冒白烟,并继续加热,在高氯酸蒸汽沿烧杯壁回流状态下,持续加热约15min~20min,取下。(硅铬合金:将烧杯置于高温电热板上加热至放出高氯酸白烟,并继续加热至发烟的残渣开始结晶并呈现粘稠状,取下放冷。)6.3.3沉淀的洗涤和过滤

自然冷却后,加人150mL温水使可溶性盐类溶解,分次少量加人约10mL过氧化氢(4.8)使铬还原,煮沸约1min,稍静置后,立即用中速定量滤纸过滤E硅铬合金用有棱沟的玻璃漏斗(直径75mm)过滤],将沉淀移人滤纸上,用温热盐酸(4.7)洗净烧杯内壁,洗涤沉淀至无铁离子[用硫氰酸铵溶液(4.11)检查],然后用热水洗至无氯离子[用硝酸银溶液(4.12)检查,滤纸必须充分洗净,以除去在灼烧时能引起燃烧的痕量高氯酸工。

6.3.4将滤液及洗液移人最初脱水用的烧杯中,加热蒸发至约250mL时,加入10mL高氯酸(4.4)[硅铬合金加人20mL高氯酸(4.4),继续加热至冒烟,以下按6.3.2进行第二次脱水。再按6.3.3款用新滤纸进行过滤和洗涤沉淀,但最后洗涤是用冷水代替热水。6.3.5沉淀的灼烧与称量

将两次所得沉淀连同滤纸移入铂皿(容积40mL)或铂甘埚中。加人4滴氨水(4.3)于滤纸上,在不超过400℃的高温炉中干燥并灼烧。放冷。加人1mL硫酸(4.10),蒸发至干且无硫酸烟放出,置于1050℃的高温炉中灼烧(约30min)。取出稍冷,置于干燥器中,冷却至室温,称量,并反复灼烧至恒量(m)。

用数滴水润湿不纯的二氧化硅,向铂皿或铂埚中滴加2滴~3滴硫酸(4.10),使之润湿,加人5mL氢氟酸(4.9)[硅铬合金加入10mL氢氟酸(4.9),加热蒸发至冒尽硫酸白烟[硅铬合金在同样条2

GB/T5687.2--2007

件下进行两次蒸发,但第二次用2mL氢氟酸(4.9)]。在1050℃的高温炉中灼烧(约15min)。取出稍冷,置于干燥器中,冷却至室温,称量,并反复灼烧至恒量(m?)。7分析结果的计算

按式(1)计算试样中硅的含量(质量分数),数值以%表示:w(Si) =[(mms)-(m m.)]× 0. 467 4m

式中:

8允许差

氢氟酸处理前铂血(或铂埚)和沉淀的质量,单位为克(g);氢氟酸处理后铂血(或铂埚)和沉淀的质量,单位为克(g);X100..

氢氟酸处理前随同试样的空白和铂皿(或铂甘埚)的质量,单位为克(g);氢氟酸处理后随同试样的空白和铂血(或铂埚)的质量,单位为克(g);试料量,单位为克(g);

二氧化硅换算成硅的换算系数。实验室之间分析结果的差值应不大于表1所列允许差。表1允许差

硅含盘

0.10~1.00

>1.00~2.00

>2.00~4.00

>4.00~6.00

>6.00~15.00

>15.00~30.00

>30.00~60.00

9试验报告

试验报告应包括下列内容:

鉴别试料、实验室和分析日期的资料;a)bzxz.net

遵守本部分规定的程度;

分析结果及其表示;

测定中观察到的异常现象;

充许差

对分析结果可能有影响而本部分未包括的操作或者任选的操作。·(1)

%(质量分数)

GB/T5687.2-2007

中华人民共和国

国家标准

铬铁、硅铬合金和氮化铬铁

硅含量的测定

高氯酸脱水重量法

GB/T5687.2—2007

中国标准出版社出版发行

北京复兴门外三里河北街16号

邮政编码:100045

网址spc.net.cn

电话:6852394668517548

中国标准出版社秦皇岛印剧厂印刷各地新华书店经销

开本880×12301/16印张0.5字数8千字2008年2月第一版2008年2月第一次印刷*

书号:155066·1-30609

如有印装差错由本社发行中心调换版权专有侵权必究

举报电话:(010)68533533

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 上一篇: JC/T 568-2007 氯氧镁水泥板块

- 下一篇: YS/T 573-2007 钽粉

- 热门标准

- 国家标准(GB)

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB/T11839-1989 二氧化铀芯块中硼的测定 姜黄素萃取光度法

- GB/T5738-1995 瓶装酒、饮料塑料周转箱

- GB/T28809-2012 轨道交通 通信、信号和处理系统 信号用安全相关电子系统

- GB/T21238-2007 玻璃纤维增强塑料夹砂管

- GB/T38780-2020 竹席

- GB/T1243-2024 传动用短节距精密滚子链、套筒链、附件和链轮

- GB/T14652.2-2001 小艇﹐非耐火燃油软管

- GB/T15917.3-1995 金属镝及氧化镝化学分析方法 对氯苯基荧光酮--溴化十六烷基三甲基胺分光光度法测定钽量

- GBN226-1984 石英玻璃退火点测试方法(拉丝法)

- GB5793-1986 字鼓式行式打印机色带卷轴基本尺寸

- GB/T20957.5-2007 精密加工中心检验条件 第5部分:工件夹持托板的定位精度和重复定位精度检验

- GB/T11813-2008 压水堆燃料棒氦质谱检漏

- GB/T12611-2008 金属零(部)件镀覆前质量控制技术要求

- GB12951-2009 离子感烟火灾探测器用镅241α放射源

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2