- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 机械行业标准(JB) >>

- JB/T 9752.3-2004 涡轮增压器 转子平衡品质及校验方法

标准号:

JB/T 9752.3-2004

标准名称:

涡轮增压器 转子平衡品质及校验方法

标准类别:

机械行业标准(JB)

标准状态:

现行-

发布日期:

2004-06-17 -

实施日期:

2004-11-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

394.56 KB

替代情况:

JB/T 9752.3-1999 JB/T 5094-1991采标情况:

NEQ JIS B 0905-1978

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本部分规定了涡轮增压器转子平衡品质等级、在两校正平面上不平衡量分配的计算和校验方法,以及在图样上的标注方法。 JB/T 9752.3-2004 涡轮增压器 转子平衡品质及校验方法 JB/T9752.3-2004

部分标准内容:

ICS27.020

中华人民共和国机械行业标准

JB/T9752.3—2004

代替JB/T9752.3—1999

JB/T5094—1991

涡轮增压器

转子平衡品质及校验方法

Turbochargers - Balance quality requirements and check methods of rotors(JISB0905-1978,RotatingmachinesBalance quality requirements of rigid rotors, NEQ)2004-06-17发布

2004-11-01实施

中华人民共和国国家发展和改革委员会发布前育

2规范性引用文件。

3平衡技术概述。

静不平衡

偶不平衡

动不平衡

不平衡偏心速度

3.5平衡品质等级

刚性转子平衡品质等级

柔性转子平衡品质等级

平衡偏差的限值

7转子校正平面上许用不平衡量的分配7.1单面平衡.

7.2双面平衡.

,7.3增压器转子校正平面上许用不平衡量分配的通用计算公式7.4单件平衡与整体平衡

8转子平衡检验方法

8.1校验转子.

8.2校验转子校正时平衡机仪表刻度值的标定。.3.增压器转子平衡品质的检验

附录A(资料性附录)增压器转子平衡品质等级值在图样上的标注方法.附录B(资料性附录)增压器转子平衡检验报告表图1静不平衡量,

图2偶不平衡量

图3动不平衡量,

图4增压器转子许用质心偏移

图5增压器转子平衡品质等级G6.3时许用不平衡量图6增压器转子平衡品质等级G16时许用不平衡量,图7增压器转子平衡品质等级G40时许用不平衡量图8不同试重位置在平衡机仪表上指示曲线图A.1增压器转子平衡品质在图样上的标注方法表B.1检验报告表.

参考文献,

JB/T9752.3—2004

JB/T9752在《涡轮增压器》的总标题下,由下列各部分组成:一第1部分:一般技术条件;

一第2部分:试验方法;

第3部分:转子平衡品质及校验方法。JB/T9752.3-2004

本部分为JB/T9752的第3部分。

本部分与JB/T9752.3—1999《涡轮增压器转子平衡品质》和JB/T5094—1991《涡轮增压器转子平衡检验方法》相比,主要变化是按照JISB0905—1978《旋转机的平衡品质》的要求修改了:a)转子平衡品质表:

b)转子校正平面上许用不平衡量的分配:c)转子平衡检验方法

本部分同时代替JB/T9752.3—1999和JB/T5094—1991。本部分的附录A和附录B为资料性附录。本部分由中国机械工业联合会提出。本部分由全国内燃机标准化技术委员会归口。本部分起草单位:上海内燃机研究所、无锡市科博机械电器有限公司、上海柴油机股份有限公司本部分主要起草人:江礼蛟、恋亚群、童金菊、翟俊鸣、张国裕、宋国婵、王平、陈林瑚。本部分所代替标准的历次版本发布情况为:—ZBJ91008—1989,JB/T9752.3—1999;-JB/T5094—1991。

1范围

涡轮增压器

转子平衡品质及校验方法

JB/T9752.3-2004

JB/T9752的本部分规定了涡轮增压器(以下简称增压器)转子平衡品质等级、在两校正平面上不平衡量分配的计算和校验方法,以及在图样上的标注方法。本部分适用于增压器各种型式转子的单件或整体动平衡。2规范性引用文件

下列文件中的条款通过JB/T9752的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件、其最新版本适用于本部分。GB/T4201通用卧式平衡机校验法3平衡技术概述

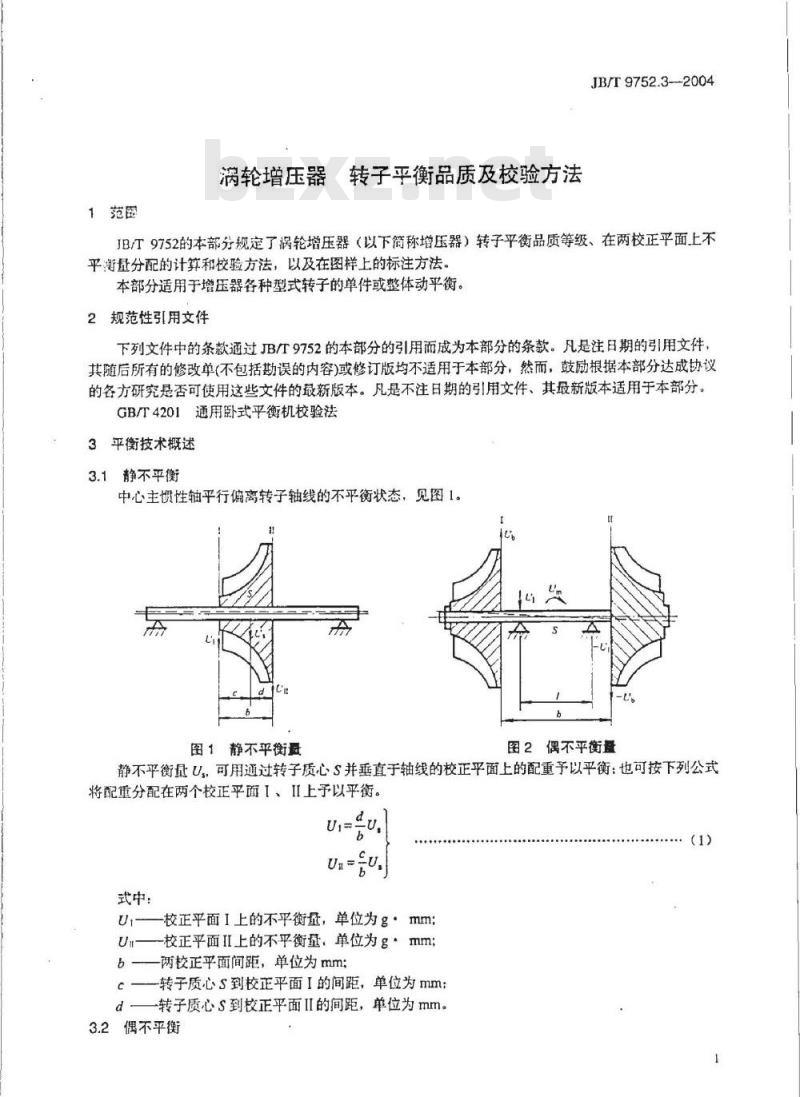

3.1静不平衡

中心主惯性轴平行偏离转子轴线的不平衡状态,见图1。心

图1静不平衡量

图2偶不平衡盘

静不平衡量U,可用通过转子质心S并垂直于轴线的校正平面上的配重予以平衡:也可按下列公式将配重分配在两个校正平面「、II上予以平衡。Ui-

式中:

校正平面1上的不平衡量,单位为g·mm:U

一校正平面II上的不平衡量,单位为g·mm;一两校正平面间距,单位为mm;一转子质心S到校正平面I的间距,单位为mm;一转子质心S到校正平面II的间距,单位为mm。3.2偶不平衡

JB/T9752.3—-2004

中心主惯性轴与转子轴线在质心S处相交的不平衡状态,见图2。偶不平衡量不能用一个配重予以校正,只能分别在两个校正平面!、I上配贸大小相同、方向相反的两个配重,才能予以平衡。

Um=Urb=Ur1

式中:

U.—转子偶不平衡量,单位为g·mm;U——由偶不平衡量U.在两校正平面上形成的静不平衡置,单位为gmm;一由偶不平衡量U.在两支承上形成的静不平衡量,单位为g·mm;Ur

转子两支承的间距,单位为mm。3.3动不平衡

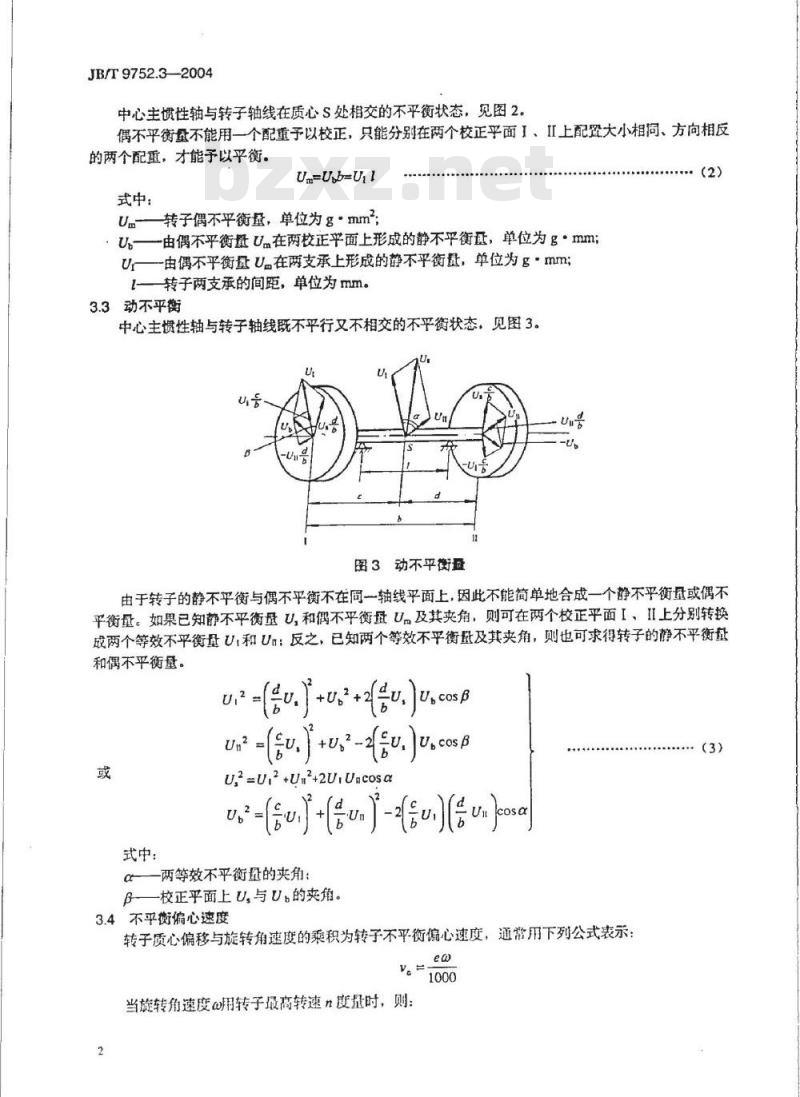

中心主惯性轴与转子轴线既不平行又不相交的不平衡状态,见图3。U

图3动不平衡量

由于转子的静不平衡与偶不平衡不在同一轴线平面上,因此不能简单地合成一个静不平衡量或偶不平衡量。如果已知静不平衡盘U,和偶不平衡量U,及其夹角,则可在两个校正平面I、II上分别转换成两个等效不平衡量U,和Un:反之,已知两个等效不平衡及其夹角,则也可求得转子的静不平衡量和偶不平衡量。

式中:

U.2=U.2+U?+2UrUncosα

U,cosp

-((u-( oa

α——两等效不平衡量的夹角

β一校正平面上U,与U,的夹角。3.4不平衡偏心速度

转子质心偏移与旋转角速度的乘积为转子不平衡偏心速度,通常用下列公式表示:v

当旋转角速度用转子最高转速n度量时,则:2

式中:

v。—转子不平衡偏心速度,单位为mm/s;e

一转子质心偏移,单位为μm:

n转子最高转速,单位为r/min;

@-——旋转角速度,单位为rad/s。3.5平衡品质等级

JB/T9752.3—-2004

(4)

转子平衡品质等级是用来衡只转子平衡品质商低的标志。根据相似原理,对于不平衡偏心速度相同、几何形状相似的转子,所产生的应力是相等的:作用在支承上的单位面积负荷也相等。由此,采用不平衡偏心速度P。值来评定转子平衡品质等级G。当转子的最高转速和平衡品质等级决定后,也就决定了转子的许用质心偏移。eper=9550

式中:

一转子许用质心偏移,单位为μm转子质量与许用质心偏移的乘积为转子的许用不平衡量,即:Uper =Meper =9550\M

式中:wwW.bzxz.Net

Uper—转子许用不平衡量,单位为g·mm;M-转子质量,单位为kg。

刚性转子平衡品质等级

增压器刚性转子平衡品质等级G应不大于表1的规定。裹1

增压器轴承

结构形式

弹性外支承滚动轴承

滑动轴承及其他结构

内支承浮动轴承结构

刚性转子

平衡品质G

G16-G40

增压器转子的许用质心偏移e可参照图4查找。不平衡偏心速度

转子许用质心偏移

增压器转子的许用不平衡量U,er可参照图5~图7查找。对车用涡轮增压器,推荐Uer=1.5g·mm。5柔性转子平衡品质等级

当增压器转子工作转速达到一阶临界转速时,转子的平衡品质用增压器轴承座上的振动速度值来表示。增压器许用振动速度值应不大于4.5mm/s。增压器柔性转子平衡品质也可按表1规定的等级值的60%来计算。当增压器转子最高转速大于一阶临界转速的2倍或等于或高于二阶临界转速时,其平衡品质仍按表1规定。

JB/T9752.3--2004

6平衡偏差的限值

制造厂对转子平衡过程中品质等级值不得大于表1及图样规定的要求。当增压器经出厂试验后,复校转子动平衡,或在交货验收时用不同的平衡方法或测量仪表检验转子平衡品质等级值,其偏差应不大于表1规定值的15%。

增地压器最高转速n×10°/min

图4增压器转子许用质心偏移

7转子校正平面土许用不平衡量的分配7.1单面平衡

5.566.57758

对于只须在一个校正平面上校正不平衡的单盘转子,其许用不平衡量等于Uer7.2双面平衡

为了使每个支承上承担相同比例的负荷,增压器转子一般均须通过双面平衡才能校正静不平衡量和偶不平衡量。就涡轮或压轮单个零件要求也必须进行双面平衡,以减少单件不平衡量对整个转子不平衡量的影响。

4455556657751

培框器最商转速nx10°r/min

图5增压器转子平衡品质等级G6.3时许用不平衡量无论对单件或整体转子,均可把不平衡量分配到相隔一定距离的两个平面上:Uer =U r

Uperl =Uper

式中:

Uper—转子或单个零件许用不平衡量,单位为g·mm;Upert

Uperll

【平面上许用不平衡量,单位为g·mm;一I1平面上许用不平衡量,单位为g·mm当转子质心S位于两校正平面间距b的中间,则: - Un U

由于涡轮质量比压轮质量大,转子质心一般偏向涡轮端,当C~d/2时,U/=2Ugmu

JB/T9752.3—2004

JB/T9752.3---2004

3883888

606880

556657758

增压器设高转速n×10/min

增压器转子平衡品质等级G16时许用不平衡口10

对于涡轮或压轮单个等件,靠轮背部比轮叶部质最较大,质心一般在距轮背1/3处,由此:Uperi~2Uper

Uperen2Upere

式中:

一涡轮单件许用不平衡量,相当于Uper!,单位为g·mm注脚I为涡轮轮背部;注脚ⅡI为涡轮轮叶部:Uere

压轮单件许用不平衡量,相当于Uperi,单位为g,mm;注脚IⅡ为压轮轮背部:注脚I为压轮轮叶部。7.3增压器转子校正平面上许用不平衡量分配的通用计算公式(10)

本公式适用于各种类型的增压器转子,并考虑了校正平面的位置与转子剩余不平衡量间最不利的相位关系。

设左支承为参考点,该参考点的右侧为正值,另一侧为负值。则校正平面「上的许用不平衡量按下列四个公式计算,并取其绝对值最小的作为该校正平面上的许用不平衡量Uer:6

式中:

3888888

增压器发高转连nX10t/min

图7增压器转子平衡品质等级G40时许用不平衡量Uecrl=U

Uperi=U

(-a)+R(1-a-b)

(l-a)-R(l-a-b)

(1-k)l

Uerl=Upr + R(a+b)

(1-k)!

UpertUocr

a-R(a+b)

JB/T9752.3-—2004

(11)

左支承受到的转子质量与转子总质量之比。多数情况下,k=0.5:特殊情况下,如支承的负荷量或刚度不同时,k=0.3~0.7。

R——校正平面II与校正平面「上的许用不平衡量之比。多数情况下,R=Uper/Uperl=1,特殊情况下,如两校正平面上的预期不平衡量相差悬殊时,R=0.5-2。7.4单件平衡与整体平衡

增压器转子一般要求先作涡轮及压轮单体平衡,以便减少转子本身的内力,再作整体平衡。当批量7

JB/T9752.3--2004

生产的增压器,为了缩短平衡工艺所花费的时间,也要求转子中的组装零件部件作单件平衡。等件或部件的许用不平衡量按式(7)计算或按式(8)~式(10)作近似计。当某些零件如压气机叶轮等,因不带轴颈无法作单独平衡时,允许为它们配制专用轴颈,妇配置一根辅助轴等。用辅助轴进行零件平衡前,该辅助轴应预先进行平衡。辅助轴的乎衡品质等级值应是所需平衡的零件平衡品质等级值的40%。此外还应注意装配的质量,如由此产生了附加的不平衡量应按第8章办法予以消除。

作了单件平衡的零件或部件装配后,其不平衡量可按失量叠加。考虑到最不利的情况,一般均以代数量相加,其数值应不超过整体转子的许用不平衡量,否则应作整体平衡。如果由于装配位置的偏差而降低了整体平衡的质量时,应配置必要的装配记号。8转子平衡检验方法

8.1校验转子

8.1.1制作一个与增压器产品转子质量相同、支承位置一致、刚性良好的转子,或选用产品中某一转子作为校验转子。校验转子应先在生产线上的平衡机或精度高一级的平衡机上校正。校验转子的剩余不平衡量应达到该平衡机仪表所能反映的最小值(接近于零)。经确定的校验转子应妥善保管,防止锈蚀和变形。对单件和批量少的产品,校验转子允许不保留。8.1.2校验转子校正时的平衡机转速应在平衡机灵敏度较高的转速下工作。8.1.3校验转子校正时的支承位置和转向应与产品转子工作状态一致。8.1.4校验转子应定期检验,有效期为一年。8.2校验转子校正时平衡机仪表刻度值的标定8.2.1校验转子时用试重不平衡量,按下列公式计算:武中:

Uw~lOUper

一试重不平衡量,单位为g·mm。Uw

(12)

8.2.2试重用的零件材料可选用带有台阶的圆头螺钉或橡皮泥等。按8等分依次加在经校正的校验转子上,半径偏差<土1mm,角度偏差<土5°,记录并绘制成下列曲线(见图8):8.2.3平衡机仪表指示值准确度按下式计算:10

135180225270315360

安放试重角度(°)

图8不同试重位置在平衡机仪表上指示曲线-VBimin)/2]

式中:

B——平衡机仪表指示值准确度。参照GB/T4201的规定,B≤12%:JB/T9752.3—2004

B—校验转子按不同位置依次加入的试重不平衡量在平衡机仪表上的指示值(格数)。vBimax为最大值,VBirnin为最小值:

的算术平均值,

8.2.4校验转子校正时乎衡机仪表刻度值按下式计算:PB=(1+B)Uu/

式中:

平衡机仪表刻度值,单位为g·mm/格;(14)

8.2.5平衡机仪表指示值准确度和刻度值应定期标定,有效期为一年。平衡机经修理后其仪表指示值准确度和刻度值应重新标定。

8.3增压器转子平衡品质的检验

8.3.1增压器转子可按设计要求分整体组合和单件平衡两种,整体组合平衡的转子零件如无固定的定位,应标志组装记号。

8.3.2调整平衡机支承架,使转子平衡时的支承位置与实际相一致:平衡转速和转向应与校验转子校正时的转速和转向相同。

8.3.3当转子不平衡量较大,以致无法进行正常工作时,可降低平衡转速或通过静平衡等方法予以初级平衡。

8.3.4按设计图样规定的位置,用磨削、铣削或钻孔等去重方法去掉不平衡的部分。8.3.5经单件平衡后组装的转子,复校动平衡时,当平衡机仪表指示值超过图样或单件平衡时的规定范围,允许更换转子上的某些零件(如推力片、轴封、螺母等)或用零件转位方法来校正,也可对转于重新去重,以达到设计图样的规定。8.3.6转子平衡品质的检验。转子剩余不平衡量按下式计算。U.=PBm

式中:

U转子剩余不平衡量,单位为g·mm;平衡机仪表指示值(格数)。

当U,≤Ur时,转子平衡品质达到合格。8.3.7转子平衡品质等级按式(4)、式(5)、式(6)计算。8.3.8参照附录B编写转子平衡检验报告。(15)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

JB/T9752.3—2004

代替JB/T9752.3—1999

JB/T5094—1991

涡轮增压器

转子平衡品质及校验方法

Turbochargers - Balance quality requirements and check methods of rotors(JISB0905-1978,RotatingmachinesBalance quality requirements of rigid rotors, NEQ)2004-06-17发布

2004-11-01实施

中华人民共和国国家发展和改革委员会发布前育

2规范性引用文件。

3平衡技术概述。

静不平衡

偶不平衡

动不平衡

不平衡偏心速度

3.5平衡品质等级

刚性转子平衡品质等级

柔性转子平衡品质等级

平衡偏差的限值

7转子校正平面上许用不平衡量的分配7.1单面平衡.

7.2双面平衡.

,7.3增压器转子校正平面上许用不平衡量分配的通用计算公式7.4单件平衡与整体平衡

8转子平衡检验方法

8.1校验转子.

8.2校验转子校正时平衡机仪表刻度值的标定。.3.增压器转子平衡品质的检验

附录A(资料性附录)增压器转子平衡品质等级值在图样上的标注方法.附录B(资料性附录)增压器转子平衡检验报告表图1静不平衡量,

图2偶不平衡量

图3动不平衡量,

图4增压器转子许用质心偏移

图5增压器转子平衡品质等级G6.3时许用不平衡量图6增压器转子平衡品质等级G16时许用不平衡量,图7增压器转子平衡品质等级G40时许用不平衡量图8不同试重位置在平衡机仪表上指示曲线图A.1增压器转子平衡品质在图样上的标注方法表B.1检验报告表.

参考文献,

JB/T9752.3—2004

JB/T9752在《涡轮增压器》的总标题下,由下列各部分组成:一第1部分:一般技术条件;

一第2部分:试验方法;

第3部分:转子平衡品质及校验方法。JB/T9752.3-2004

本部分为JB/T9752的第3部分。

本部分与JB/T9752.3—1999《涡轮增压器转子平衡品质》和JB/T5094—1991《涡轮增压器转子平衡检验方法》相比,主要变化是按照JISB0905—1978《旋转机的平衡品质》的要求修改了:a)转子平衡品质表:

b)转子校正平面上许用不平衡量的分配:c)转子平衡检验方法

本部分同时代替JB/T9752.3—1999和JB/T5094—1991。本部分的附录A和附录B为资料性附录。本部分由中国机械工业联合会提出。本部分由全国内燃机标准化技术委员会归口。本部分起草单位:上海内燃机研究所、无锡市科博机械电器有限公司、上海柴油机股份有限公司本部分主要起草人:江礼蛟、恋亚群、童金菊、翟俊鸣、张国裕、宋国婵、王平、陈林瑚。本部分所代替标准的历次版本发布情况为:—ZBJ91008—1989,JB/T9752.3—1999;-JB/T5094—1991。

1范围

涡轮增压器

转子平衡品质及校验方法

JB/T9752.3-2004

JB/T9752的本部分规定了涡轮增压器(以下简称增压器)转子平衡品质等级、在两校正平面上不平衡量分配的计算和校验方法,以及在图样上的标注方法。本部分适用于增压器各种型式转子的单件或整体动平衡。2规范性引用文件

下列文件中的条款通过JB/T9752的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件、其最新版本适用于本部分。GB/T4201通用卧式平衡机校验法3平衡技术概述

3.1静不平衡

中心主惯性轴平行偏离转子轴线的不平衡状态,见图1。心

图1静不平衡量

图2偶不平衡盘

静不平衡量U,可用通过转子质心S并垂直于轴线的校正平面上的配重予以平衡:也可按下列公式将配重分配在两个校正平面「、II上予以平衡。Ui-

式中:

校正平面1上的不平衡量,单位为g·mm:U

一校正平面II上的不平衡量,单位为g·mm;一两校正平面间距,单位为mm;一转子质心S到校正平面I的间距,单位为mm;一转子质心S到校正平面II的间距,单位为mm。3.2偶不平衡

JB/T9752.3—-2004

中心主惯性轴与转子轴线在质心S处相交的不平衡状态,见图2。偶不平衡量不能用一个配重予以校正,只能分别在两个校正平面!、I上配贸大小相同、方向相反的两个配重,才能予以平衡。

Um=Urb=Ur1

式中:

U.—转子偶不平衡量,单位为g·mm;U——由偶不平衡量U.在两校正平面上形成的静不平衡置,单位为gmm;一由偶不平衡量U.在两支承上形成的静不平衡量,单位为g·mm;Ur

转子两支承的间距,单位为mm。3.3动不平衡

中心主惯性轴与转子轴线既不平行又不相交的不平衡状态,见图3。U

图3动不平衡量

由于转子的静不平衡与偶不平衡不在同一轴线平面上,因此不能简单地合成一个静不平衡量或偶不平衡量。如果已知静不平衡盘U,和偶不平衡量U,及其夹角,则可在两个校正平面I、II上分别转换成两个等效不平衡量U,和Un:反之,已知两个等效不平衡及其夹角,则也可求得转子的静不平衡量和偶不平衡量。

式中:

U.2=U.2+U?+2UrUncosα

U,cosp

-((u-( oa

α——两等效不平衡量的夹角

β一校正平面上U,与U,的夹角。3.4不平衡偏心速度

转子质心偏移与旋转角速度的乘积为转子不平衡偏心速度,通常用下列公式表示:v

当旋转角速度用转子最高转速n度量时,则:2

式中:

v。—转子不平衡偏心速度,单位为mm/s;e

一转子质心偏移,单位为μm:

n转子最高转速,单位为r/min;

@-——旋转角速度,单位为rad/s。3.5平衡品质等级

JB/T9752.3—-2004

(4)

转子平衡品质等级是用来衡只转子平衡品质商低的标志。根据相似原理,对于不平衡偏心速度相同、几何形状相似的转子,所产生的应力是相等的:作用在支承上的单位面积负荷也相等。由此,采用不平衡偏心速度P。值来评定转子平衡品质等级G。当转子的最高转速和平衡品质等级决定后,也就决定了转子的许用质心偏移。eper=9550

式中:

一转子许用质心偏移,单位为μm转子质量与许用质心偏移的乘积为转子的许用不平衡量,即:Uper =Meper =9550\M

式中:wwW.bzxz.Net

Uper—转子许用不平衡量,单位为g·mm;M-转子质量,单位为kg。

刚性转子平衡品质等级

增压器刚性转子平衡品质等级G应不大于表1的规定。裹1

增压器轴承

结构形式

弹性外支承滚动轴承

滑动轴承及其他结构

内支承浮动轴承结构

刚性转子

平衡品质G

G16-G40

增压器转子的许用质心偏移e可参照图4查找。不平衡偏心速度

转子许用质心偏移

增压器转子的许用不平衡量U,er可参照图5~图7查找。对车用涡轮增压器,推荐Uer=1.5g·mm。5柔性转子平衡品质等级

当增压器转子工作转速达到一阶临界转速时,转子的平衡品质用增压器轴承座上的振动速度值来表示。增压器许用振动速度值应不大于4.5mm/s。增压器柔性转子平衡品质也可按表1规定的等级值的60%来计算。当增压器转子最高转速大于一阶临界转速的2倍或等于或高于二阶临界转速时,其平衡品质仍按表1规定。

JB/T9752.3--2004

6平衡偏差的限值

制造厂对转子平衡过程中品质等级值不得大于表1及图样规定的要求。当增压器经出厂试验后,复校转子动平衡,或在交货验收时用不同的平衡方法或测量仪表检验转子平衡品质等级值,其偏差应不大于表1规定值的15%。

增地压器最高转速n×10°/min

图4增压器转子许用质心偏移

7转子校正平面土许用不平衡量的分配7.1单面平衡

5.566.57758

对于只须在一个校正平面上校正不平衡的单盘转子,其许用不平衡量等于Uer7.2双面平衡

为了使每个支承上承担相同比例的负荷,增压器转子一般均须通过双面平衡才能校正静不平衡量和偶不平衡量。就涡轮或压轮单个零件要求也必须进行双面平衡,以减少单件不平衡量对整个转子不平衡量的影响。

4455556657751

培框器最商转速nx10°r/min

图5增压器转子平衡品质等级G6.3时许用不平衡量无论对单件或整体转子,均可把不平衡量分配到相隔一定距离的两个平面上:Uer =U r

Uperl =Uper

式中:

Uper—转子或单个零件许用不平衡量,单位为g·mm;Upert

Uperll

【平面上许用不平衡量,单位为g·mm;一I1平面上许用不平衡量,单位为g·mm当转子质心S位于两校正平面间距b的中间,则: - Un U

由于涡轮质量比压轮质量大,转子质心一般偏向涡轮端,当C~d/2时,U/=2Ugmu

JB/T9752.3—2004

JB/T9752.3---2004

3883888

606880

556657758

增压器设高转速n×10/min

增压器转子平衡品质等级G16时许用不平衡口10

对于涡轮或压轮单个等件,靠轮背部比轮叶部质最较大,质心一般在距轮背1/3处,由此:Uperi~2Uper

Uperen2Upere

式中:

一涡轮单件许用不平衡量,相当于Uper!,单位为g·mm注脚I为涡轮轮背部;注脚ⅡI为涡轮轮叶部:Uere

压轮单件许用不平衡量,相当于Uperi,单位为g,mm;注脚IⅡ为压轮轮背部:注脚I为压轮轮叶部。7.3增压器转子校正平面上许用不平衡量分配的通用计算公式(10)

本公式适用于各种类型的增压器转子,并考虑了校正平面的位置与转子剩余不平衡量间最不利的相位关系。

设左支承为参考点,该参考点的右侧为正值,另一侧为负值。则校正平面「上的许用不平衡量按下列四个公式计算,并取其绝对值最小的作为该校正平面上的许用不平衡量Uer:6

式中:

3888888

增压器发高转连nX10t/min

图7增压器转子平衡品质等级G40时许用不平衡量Uecrl=U

Uperi=U

(-a)+R(1-a-b)

(l-a)-R(l-a-b)

(1-k)l

Uerl=Upr + R(a+b)

(1-k)!

UpertUocr

a-R(a+b)

JB/T9752.3-—2004

(11)

左支承受到的转子质量与转子总质量之比。多数情况下,k=0.5:特殊情况下,如支承的负荷量或刚度不同时,k=0.3~0.7。

R——校正平面II与校正平面「上的许用不平衡量之比。多数情况下,R=Uper/Uperl=1,特殊情况下,如两校正平面上的预期不平衡量相差悬殊时,R=0.5-2。7.4单件平衡与整体平衡

增压器转子一般要求先作涡轮及压轮单体平衡,以便减少转子本身的内力,再作整体平衡。当批量7

JB/T9752.3--2004

生产的增压器,为了缩短平衡工艺所花费的时间,也要求转子中的组装零件部件作单件平衡。等件或部件的许用不平衡量按式(7)计算或按式(8)~式(10)作近似计。当某些零件如压气机叶轮等,因不带轴颈无法作单独平衡时,允许为它们配制专用轴颈,妇配置一根辅助轴等。用辅助轴进行零件平衡前,该辅助轴应预先进行平衡。辅助轴的乎衡品质等级值应是所需平衡的零件平衡品质等级值的40%。此外还应注意装配的质量,如由此产生了附加的不平衡量应按第8章办法予以消除。

作了单件平衡的零件或部件装配后,其不平衡量可按失量叠加。考虑到最不利的情况,一般均以代数量相加,其数值应不超过整体转子的许用不平衡量,否则应作整体平衡。如果由于装配位置的偏差而降低了整体平衡的质量时,应配置必要的装配记号。8转子平衡检验方法

8.1校验转子

8.1.1制作一个与增压器产品转子质量相同、支承位置一致、刚性良好的转子,或选用产品中某一转子作为校验转子。校验转子应先在生产线上的平衡机或精度高一级的平衡机上校正。校验转子的剩余不平衡量应达到该平衡机仪表所能反映的最小值(接近于零)。经确定的校验转子应妥善保管,防止锈蚀和变形。对单件和批量少的产品,校验转子允许不保留。8.1.2校验转子校正时的平衡机转速应在平衡机灵敏度较高的转速下工作。8.1.3校验转子校正时的支承位置和转向应与产品转子工作状态一致。8.1.4校验转子应定期检验,有效期为一年。8.2校验转子校正时平衡机仪表刻度值的标定8.2.1校验转子时用试重不平衡量,按下列公式计算:武中:

Uw~lOUper

一试重不平衡量,单位为g·mm。Uw

(12)

8.2.2试重用的零件材料可选用带有台阶的圆头螺钉或橡皮泥等。按8等分依次加在经校正的校验转子上,半径偏差<土1mm,角度偏差<土5°,记录并绘制成下列曲线(见图8):8.2.3平衡机仪表指示值准确度按下式计算:10

135180225270315360

安放试重角度(°)

图8不同试重位置在平衡机仪表上指示曲线-VBimin)/2]

式中:

B——平衡机仪表指示值准确度。参照GB/T4201的规定,B≤12%:JB/T9752.3—2004

B—校验转子按不同位置依次加入的试重不平衡量在平衡机仪表上的指示值(格数)。vBimax为最大值,VBirnin为最小值:

的算术平均值,

8.2.4校验转子校正时乎衡机仪表刻度值按下式计算:PB=(1+B)Uu/

式中:

平衡机仪表刻度值,单位为g·mm/格;(14)

8.2.5平衡机仪表指示值准确度和刻度值应定期标定,有效期为一年。平衡机经修理后其仪表指示值准确度和刻度值应重新标定。

8.3增压器转子平衡品质的检验

8.3.1增压器转子可按设计要求分整体组合和单件平衡两种,整体组合平衡的转子零件如无固定的定位,应标志组装记号。

8.3.2调整平衡机支承架,使转子平衡时的支承位置与实际相一致:平衡转速和转向应与校验转子校正时的转速和转向相同。

8.3.3当转子不平衡量较大,以致无法进行正常工作时,可降低平衡转速或通过静平衡等方法予以初级平衡。

8.3.4按设计图样规定的位置,用磨削、铣削或钻孔等去重方法去掉不平衡的部分。8.3.5经单件平衡后组装的转子,复校动平衡时,当平衡机仪表指示值超过图样或单件平衡时的规定范围,允许更换转子上的某些零件(如推力片、轴封、螺母等)或用零件转位方法来校正,也可对转于重新去重,以达到设计图样的规定。8.3.6转子平衡品质的检验。转子剩余不平衡量按下式计算。U.=PBm

式中:

U转子剩余不平衡量,单位为g·mm;平衡机仪表指示值(格数)。

当U,≤Ur时,转子平衡品质达到合格。8.3.7转子平衡品质等级按式(4)、式(5)、式(6)计算。8.3.8参照附录B编写转子平衡检验报告。(15)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 机械行业标准(JB)

- JB/T3082-1991 汽轮机油箱用油位指示器

- JB/T10738-2007 额定电压35kV及以下挤包绝缘电缆用半导电屏蔽料

- JB/T4305.1-1999 工业洗衣机

- JB/T3574-1997 滚动轴承 产品标志

- JB/T5167-1991 压捆机用钢丝

- JB/T50145-2000 座标式气割机 产品质量分等

- JB/T3564-2006 长轴离心深井泵 型式与基本参数

- JB/T2161-2007 筒型外滤式真空过滤机

- JB/T7555-1994 惯性振动给料机

- JB/T3022-2004 微动开关

- JB/T57064-1994 三洋彩电厚膜混合电路JUO 系列产品质量分等

- JB/T4015.6-1999 电缆设备通用部件 收放线装置 第6部分:静盘放线装置

- JB2512-1978 组合机床通用部件 多边形中间底座名义尺寸、参数、互换尺寸

- JB/T10505-2005 内燃机 机油散热器 技术条件

- JB3205-1983 轮胎气门芯扳手

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2