- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 航空工业行业标准(HB) >>

- HB/Z 347-2002 钛及钛合金阳极氧化工艺及质量检验

标准号:

HB/Z 347-2002

标准名称:

钛及钛合金阳极氧化工艺及质量检验

标准类别:

航空工业行业标准(HB)

标准状态:

现行-

发布日期:

2002-11-20 -

实施日期:

2003-02-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

3.01 MB

部分标准内容:

中华人民共和国航空行业标准

FL0180

HB/Z347-2002

钛及钛合金阳极氧化工艺及质量检验Process and quality inspection for titanium and titanium alloy anodizing2002-11-20发布

国防科学技术工业委员会发布

200302-01实施

HB/Z347-2002

本指导性技术文件根据航空工业二十多年来的钛合金阳极氧化生产实践经验,并参考美国LY-COMING公司规范P6441-P1、英国国防部规范D.T.D942、法国宇航规范MP62.51.13及前苏联的行业标准IIM1.2.225-83等国外有关钛合金阳极氧化的技术资料编制而成。本指导性技术文件由中国航空工业第二集团公司提出。本指导性技术文件由中国航空综合技术研究所归口。本指导性技术文件由三三一厂、一一二厂、北京航空材料研究院负责起草。本指导性技术文件主要起草人:沈德逵、高侠、刘颖、杨玲秀。1范围

钛及钛合金阳极氧化工艺及质量检验HB/Z347-2002

本指导性技术文件规定了钛及钛合金零件阳极氧化的工艺方法、质量检验和质量控制要求等。本指导性技术文件适用于航空产品钛及钛合金零件阳极氧化的生产及膜层的质量验收。2规范性引用文件

下列文件中的条款通过本指导性技术文件的引用而成为本指导性技术文件的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本指导性技术文件,然而,鼓励根据本指导性技术文件达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本指导性技术文件。GB209工业氢氧化钠

工业碳酸钠

浓硝酸

GB/T625

GB/T629

GB/T1263

GB/T1271

GB/T1282

GB/T4209

GB/T4957

GB/T6462

GB7744

HB5034

HB5226

HB5335

HB5472

化学试剂

化学试剂氢氧化钠

化学试剂磷酸氢二钠

化学试剂

二水合氟化钾(氟化钾)

化学试剂磷酸此内容来自标准下载网

工业硅酸钠

非磁性金属基体上非导电覆盖层厚度测量涡流方法金属和氧化物覆盖层横断面厚度显微镜测量方法工业氢氟酸

零(组)件镀覆前质量要求

金属材料和零件用水基清洗剂技术条件金属镀覆和化学覆盖工艺质量控制金属镀覆和化学覆盖工艺用水水质规范电化学除油及化学除油溶液分析方法HB/Z5110

HG/T3-1292化学试剂磷酸钠

HG/T2517工业磷酸钠

3主要工艺材料

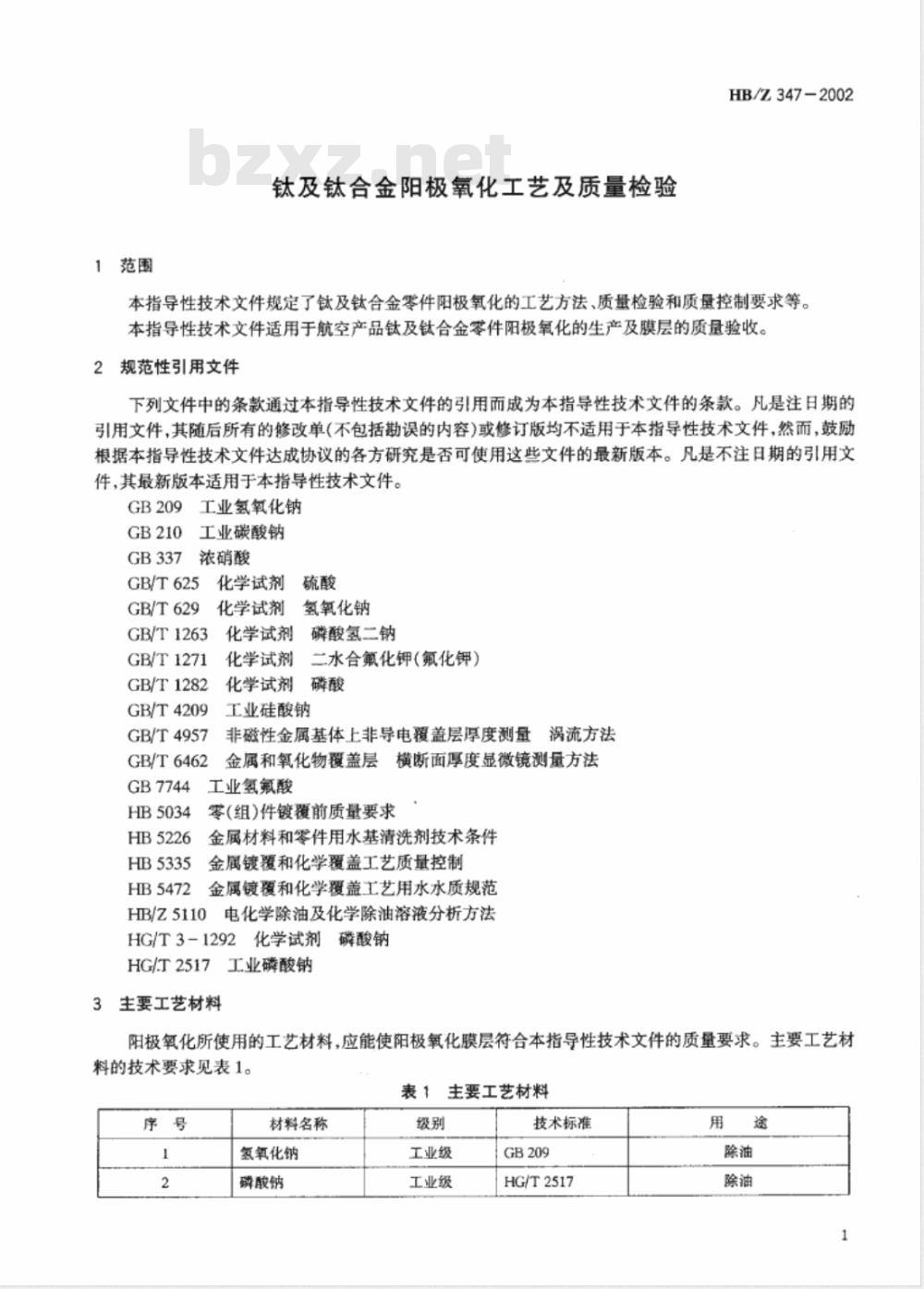

阳极氧化所使用的工艺材料,应能使阳极氧化膜层符合本指导性技术文件的质量要求。主要工艺材料的技术要求见表1。

表1主要工艺材料

材料名称

氢氧化钠

磷酸钠

工业级

工业级

技术标准

HG/T2517

HB/Z347-2002

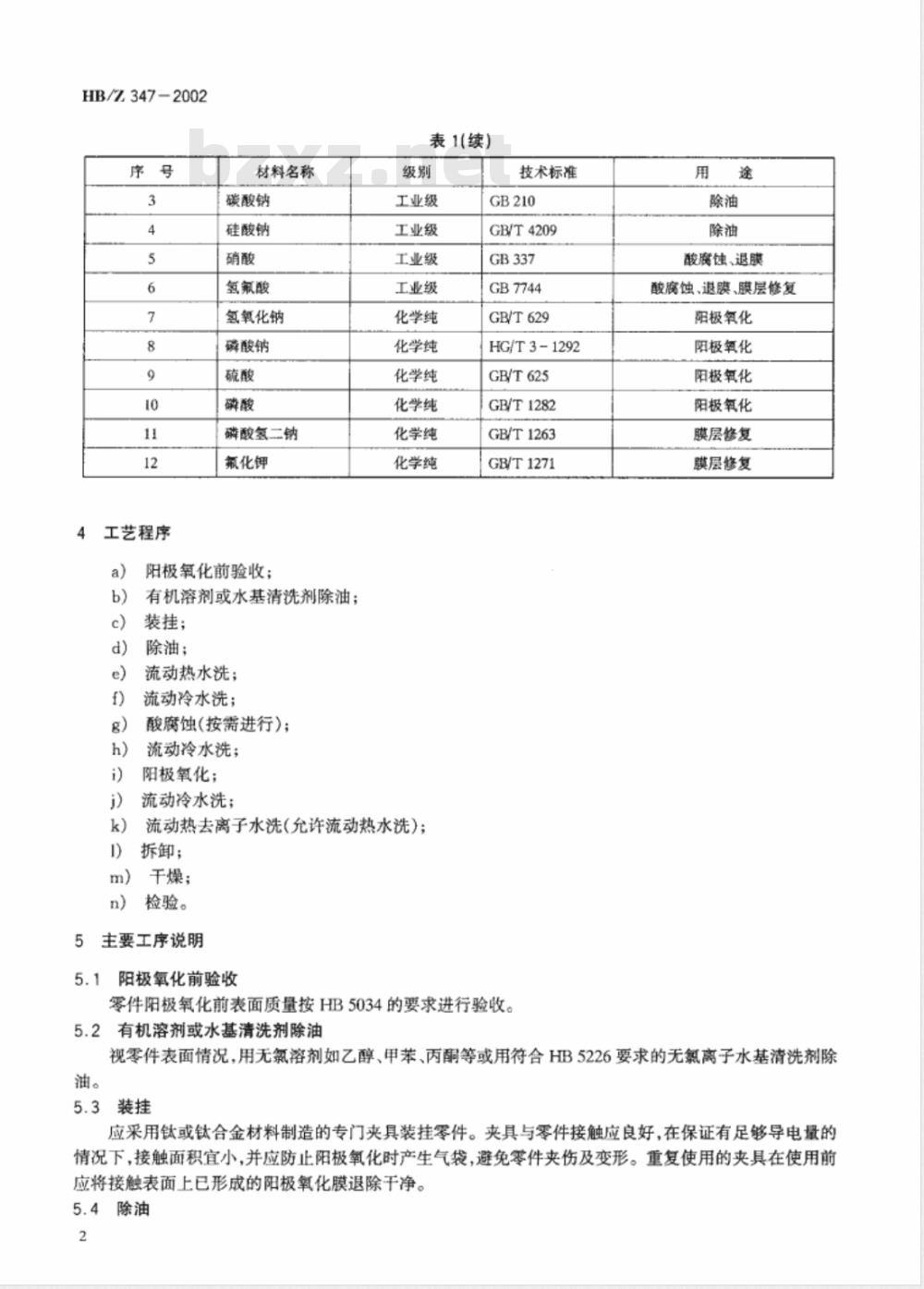

工艺程序

材料名称

碳酸钠

硅酸钠

氢氟酸

氢氧化钠

磷酸钠

磷酸氢二钠

氟化钾

阳极氧化前验收;

有机溶剂或水基清洗剂除油;

装挂;

除油;

流动热水洗;

流动冷水洗;

酸腐蚀(按需进行);

流动冷水洗;

阳极氧化;

流动冷水洗;

表1(续)

工业级

工业级

工业级

工业级

化学纯

化学纯

化学纯

化学纯

化学纯

化学纯

流动热去离子水洗(允许流动热水洗):拆卸;

干燥;

检验。

主要工序说明

阳极氧化前验收

技术标准

GB/T4209

GB 7744

GB/T629

HG/T3-1292

GB/T625

GB/T1282

GB/T1263

GB/T1271

零件阳极氧化前表面质量按HB5034的要求进行验收。5.2有机溶剂或水基清洗剂除油

酸腐蚀、退膜

酸腐蚀、退膜、膜层修复

阳极氧化

阳极氧化

阳极氧化

阳极氧化

膜层修复

膜层修复

视零件表面情况,用无氯溶剂如乙醇、甲苯、丙酮等或用符合HB5226要求的无氯离子水基清洗剂除油。

5.3装挂

应采用钛或钛合金材料制造的专门夹具装挂零件。夹具与零件接触应良好,在保证有足够导电量的情况下,接触面积宜小,并应防止阳极氧化时产生气袋,避免零件夹伤及变形。重复使用的夹具在使用前应将接触表面上已形成的阳极氧化膜退除干净。5.4除油

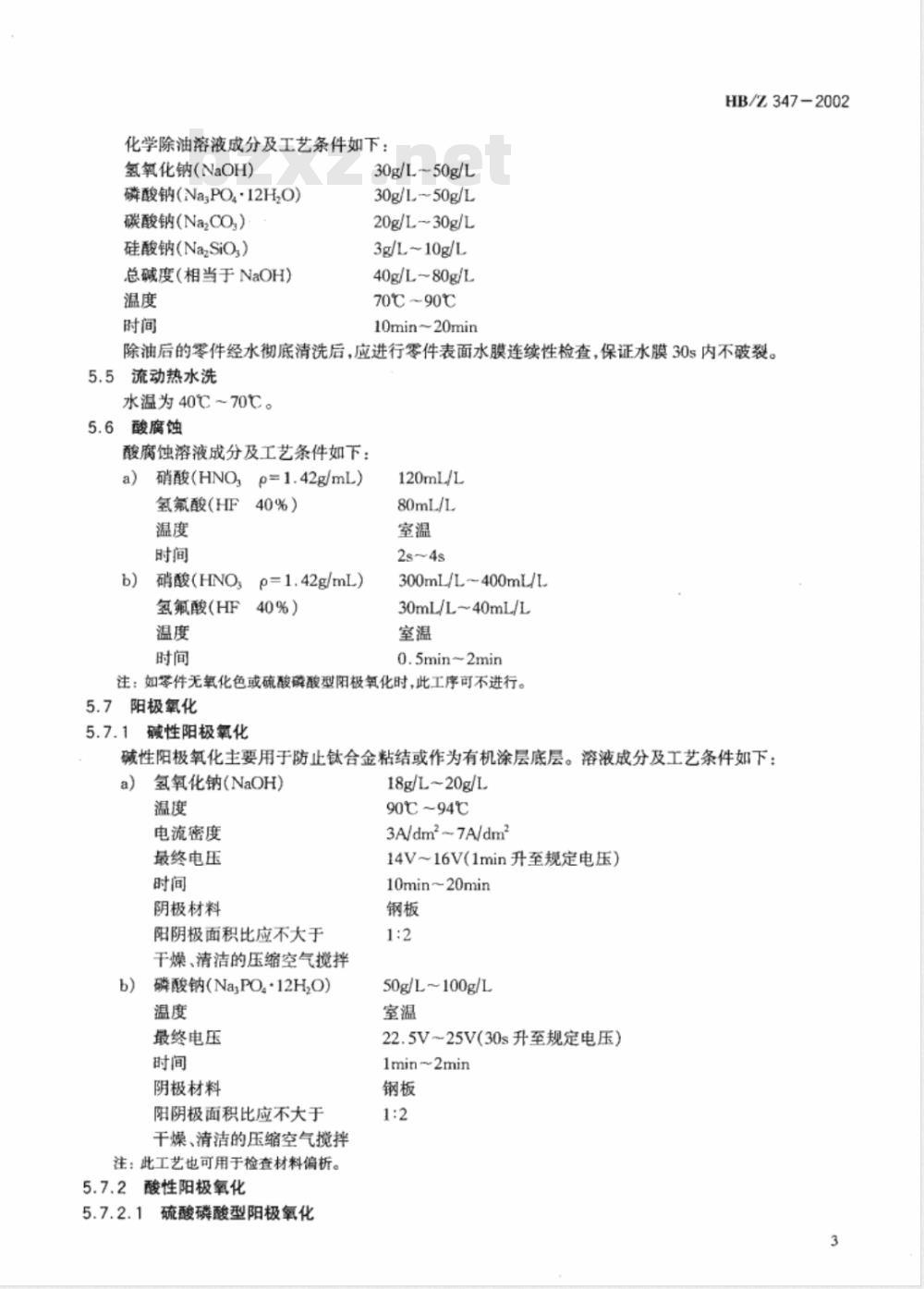

化学除油溶液成分及工艺条件如下:氢氧化钠(NaOH)

磷酸钠(Na,PO·12HO)

碳酸钠(Na,CO,)

硅酸钠(Na,SiO,)

总碱度(相当于NaOH)

30g/L50g/L

30g/L~50g/L

20g/L~30g/L

3g/L~10g/L

40g/L~80g/L

70℃~90℃

10min~20min

HB/Z347-2002

除油后的零件经水彻底清洗后,应进行零件表面水膜连续性检查,保证水膜30s内不破裂。5.5流动热水洗

水温为40℃~70℃。

5.6酸腐蚀

酸腐蚀溶液成分及工艺条件如下:硝酸(HNO,p=1.42g/mL)

40%)

氢氟酸(HF

硝酸(HNO)

氢氟酸(HF

0=1.42g/mL)

40%)

120mL/L

80mL/L

300mL/L~400mL/L

30mL/L~40mL/L

0.5min~2min

注:如苓件无氧化色或硫酸磷酸型阳极氧化时,此工序可不进行。5.7阳极氧化

5.7.1碱性阳极氧化

碱性阳极氧化主要用于防止钛合金粘结或作为有机涂层底层。溶液成分及工艺条件如下:氢氧化钠(NaOH)

a)全

电流密度

最终电压

阴极材料

阳阴极面积比应不大于

干燥、清洁的压缩空气搅拌

磷酸钠(NaPO·12H,O)

最终电压

阴极材料

阳阴极面积比应不大于

干燥、清洁的压缩空气搅揽拌

注:此工艺也可用于检查材料偏析。5.7.2酸性阳极氧化

硫酸磷酸型阳极氧化

18g/L~20g/L

90℃~94℃

3A/dm2-7A/dm

14V~16V(1min升至规定电压)

10min~20min

50g/L~100g/L

22.5V~25V(30s升至规定电压)

1min~2min

HB/Z347-2002

硫酸磷酸型阳极氧化主要用于防止钛合金接触腐蚀或提高耐磨性。溶液成分及工艺条件如下:硫酸(H,SO。p=1.84g/mL)

磷酸(H,PO。p=1.7g/mL)

电流密度

脉冲持续时间(tu)

脉冲频率

阴极材料

阳阴极面积比应不大于

于燥、清洁的压缩空气搅拌

200mL/L~210mL/L

10mL/L~20mL/L

o℃~10℃

2A/dm2~10A/dm2

80V~220V

铅或石墨

阳极氧化的时间取决于材料牌号和电流密度,阳极氧化膜的厚度取决于最终电压和阳极氧化的时间。不同材料牌号的钛合金阳极氧化膜厚度与电流密度、阳极氧化时间的关系参见表2。表2不同材料牌号的钛合金阳极氧化膜厚度与电流密度、阳极氧化时间的关系薄膜(2μm~3μm)

TC1、TC2

电流密度

厚膜(8pam~10μm)

电流密度

75~100

阳极氧化时在1min~1.5min内平稳地将电压升至80V~90V。阳极氧化过程中随着膜层厚度增加,电流下降,因此为保持电流密度的恒定,必须每隔一段时间增加电压。阳极氧化结束电压取决于阳极氧化膜层厚度,在最大膜层厚度情况下,槽电压不超过250V。为使溶液温度保持在给定范围内,应强制冷却溶液。

5.7.2.2硫酸型阳极氧化

硫酸型阳极氧化主要用于有机涂层底层。溶液成分及工艺条件如下:硫酸(H,SOp=1.84g/mL)

阴极材料

阳阴极面积比应不大于

干燥、清洁的压缩空气搅拌

5.8拆卸

180g/L~220g/L

18V~21V(0.5min1min内升至规定电压)2min~15min

从夹具上拆卸零件时不允许造成机械损伤。5.9干燥

用清洁的压缩空气吹干后再用热风吹干或在60℃~70℃的烘箱中烘干。4

6质量检验

6.1外观

6.1.1质量要求

HB/Z347-2002

6.1.1.1碱性阳极氧化膜的颜色从灰色到蓝灰色,允许稍带彩虹色。硫酸磷酸型阳极氧化膜的颜色与膜层厚度、材料牌号有关:对所有牌号的钛合金膜层厚度为2μum~3um的阳极氧化膜颜色从淡灰色到暗灰色;膜层厚度为8um~10μm的阳极氧化膜颜色与钛合金材料牌号的关系见表3。硫酸型阳极氧化膜的颜色从蓝色到紫罗蓝色。

表3阳极氧化膜颜色与钛合金材料牌号的关系料

TC1、TC2

淡灰色

带有绿色的黄色

浅褐色

浅黄色

6.1.1.2阳极氧化膜应连续、均匀、平滑、紧密结合在基体金属上,阳极氧化膜应无烧伤、挂灰、疏松、损伤及擦伤等缺陷。

6.1.1.3允许由于零件材质不均和表面状态不同,在同一零件上有不同的额色;允许有轻微的水印;允许零件与夹具接触处无膜层;允许焊接零件的焊缝和热影响区有不均匀的外观和铸件的允许缺陷所引起的斑点、黑点;允许不同槽的零件其颜额色深浅稍有不同。6.1.2验收规则

应100%进行检验。不合格品应返修。6.1.3检验方法

应在天然散射光或无反射光的白色透射光线下目视检查,光的照度应不低于3001x(即相当于零件放在40W日光灯下500mm处的光照度)。允许用5~10倍放大镜检查。6.2厚度

6.2.1质量要求

按6.2.2进行厚度检验时,根据基体合金和用途的不同,碱性阳极氧化膜和硫酸型阳极氧化膜厚度在0.5μm~2um范围内,硫酸磷酸型阳极氧化膜厚度在2um~10um范围内。6.2.2验收规则

6.2.2.1根据工艺技术文件规定进行厚度检验。6.2.2.2从槽中不同位置抽取1~2个零件进行厚度检验,也可用与零件同材料同热处理状态并与零件同槽阳极氧化的试样进行检验。6.2.3检验方法

6.2.3.1非磁性测量法按GB/T4957的规定进行,用涡流测厚仪测量阳极氧化膜厚度。6.2.3.2显微镜测量法按GB/T6462的规定进行,此法作为仲裁检验方法。7质量控制

7.1设备

7.1.1电源

7.1.1.1碱性阳极氧化所使用的电源为脉冲电源,正反向电流比为20:1,输出频率10Hz~50Hz。允许5

HB/z347-2002

用直流电源。可设有指定电流范围内自动升压装置。7.1.1.2硫酸磷酸型阳极氧化所使用的电源为脉冲电源,脉冲持续时间(u)为0.1s0.3s.脉冲频率为0.7Hz~2Hz,带恒流装置;硫酸型阳极氧化所使用的电源为直流电源,可设有指定电流范围内自动升压装置

7.1.2阳极氧化槽

7.1.2.1碱性阳极氧化槽用碳钢或不锈钢板制造,并配备抽风、加热和压缩空气搅拌装置,加热、搅拌管用碳钢或不锈钢制成。

7.1.2.2酸性阳极氧化槽可由碳钢或不锈钢加聚氯乙烯硬塑料内、外衬制成,并配备抽风、冷却和压缩空气搅拌装置,冷却、搅拌管用钛制成。7.1.3仪器、仪表

阳极氧化槽所配备的电压、电流表的精度等级应不低于1.5级,温度指示仪表的精度等级应不低于1级。

7.2工艺过程

工艺过程的质量控制按HB5335规定进行。在生产过程中禁止赤手接触零件表面。7.3水质

稽液配制用水和清洗用水应符合HB5472的规定。8溶液配制

8.1碱性阳极氧化溶液的配制

8.1.1将需要量的化学药品放人槽内,加入约三分之二工作容积的水,搅拌到所加药品完全溶解后,加水至工作液面。

8.1.2取样分析,调整溶液成分至合格范围。8.2酸性阳极氧化溶液的配制

8.2.1在槽中加人三分之二工作容积的水,在搅拌下缓慢加人磷酸、硫酸使之溶解,加水至工作液面。8.2.2取样分析,调整溶液成分至合格范围。9溶液的维护与调整

9.1碱性阳极氧化溶液的维护与调整9.1.1主要分析项目与周期

碱性阳极氧化溶液的主要分析项目与周期见表4。表4碱性阳极氧化溶液的分析项目与周期序号

溶液名称

除油溶液

阳极氧化溶液

9.1.2溶液的维护与调整

分析项目

总碱度(相当于NaOH)

氢氧化钠

杂质Ti*

分析周期

分析方法

HB/Z5110

HB/Z5110

按有关技术文件执行

为确保溶液的正常使用,必须定期分析与调整,当调整无效时必须及时处理或更换。阳极氧化溶液中Tr+含量应不大于5g/L。

9.2酸性阳极氧化溶液的维护与调整9.2.1主要分析项目与周期

酸性阳极氧化溶液的主要分析项目与周期见表5。6

溶液名称

除油溶液

阳极氧化溶液

9.2.2溶液的维护与调整

表5酸性阳极氧化溶液的分析项目与周期分析项目

总碱度(相当于NaOH)

杂质Tf*

分析周期

HB/Z347-2002

分析方法

HB/Z5110

按有关技术文件执行

按有关技术文件执行

按有关技术文件执行

为确保溶液的正常使用,必须定期分析与调整,当调整无效时必须及时处理或更换。阳极氧化溶液中T+含量应不大于5g/L。

9.3说明

可按生产情况自行调整各分析项目和分析周期。10不合格膜层的退除与返修

10.1碱性阳极氧化膜层的退除与返修若阳极氧化膜层损坏,根据损坏面积大小,按下述方法进行返修:a)大面积膜层损坏,在零件尺寸允许范围内按5.6规定的酸腐蚀退除膜层,再按4h条~4k条给出的程序重新进行阳极氧化。返修次数不允许超过三次;b)

小面积膜层损坏(如擦伤等),按下述酸浸渍溶液和工艺条件修复:磷酸氢二钠(Na,HPO)

氟化钾(KF·2HO)

氢氟酸(HF40%)

26mL/L

24℃~27℃

1min~3min

取出后先在流动冷水中清洗,再在流动热去离子水中清洗(允许在流动热水中清洗),用压缩空气吹干后再用热风吹干或在60℃~70℃的烘箱中烘干。10.2酸性阳极氧化膜层的退除与返修若阳极氧化膜层损坏,在零件尺寸允许范围内按下述a)或b)的方法退除膜层,膜层退除于净后按4h条~4k条给出的程序重新进行阳极氧化。返修次数不允许超过三次。a)按5.6b)规定的溶液和工艺条件退除膜层;b)按下述无水溶液和工艺条件退除膜层:硝酸(HNOp=1.42g/mL)

氢氟酸(HF40%)

11技术安全

940mL/L1050mL/L

205g/L~250g/L

15min~40min除净为止

硫酸磷酸型阳极氧化槽应有安全接地装置。操作人员必须带绝缘手套,穿绝缘鞋。通电时,操作人员不得靠近氧化槽,并应采取确保人身安全的有效措施,以免电击伤。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

FL0180

HB/Z347-2002

钛及钛合金阳极氧化工艺及质量检验Process and quality inspection for titanium and titanium alloy anodizing2002-11-20发布

国防科学技术工业委员会发布

200302-01实施

HB/Z347-2002

本指导性技术文件根据航空工业二十多年来的钛合金阳极氧化生产实践经验,并参考美国LY-COMING公司规范P6441-P1、英国国防部规范D.T.D942、法国宇航规范MP62.51.13及前苏联的行业标准IIM1.2.225-83等国外有关钛合金阳极氧化的技术资料编制而成。本指导性技术文件由中国航空工业第二集团公司提出。本指导性技术文件由中国航空综合技术研究所归口。本指导性技术文件由三三一厂、一一二厂、北京航空材料研究院负责起草。本指导性技术文件主要起草人:沈德逵、高侠、刘颖、杨玲秀。1范围

钛及钛合金阳极氧化工艺及质量检验HB/Z347-2002

本指导性技术文件规定了钛及钛合金零件阳极氧化的工艺方法、质量检验和质量控制要求等。本指导性技术文件适用于航空产品钛及钛合金零件阳极氧化的生产及膜层的质量验收。2规范性引用文件

下列文件中的条款通过本指导性技术文件的引用而成为本指导性技术文件的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本指导性技术文件,然而,鼓励根据本指导性技术文件达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本指导性技术文件。GB209工业氢氧化钠

工业碳酸钠

浓硝酸

GB/T625

GB/T629

GB/T1263

GB/T1271

GB/T1282

GB/T4209

GB/T4957

GB/T6462

GB7744

HB5034

HB5226

HB5335

HB5472

化学试剂

化学试剂氢氧化钠

化学试剂磷酸氢二钠

化学试剂

二水合氟化钾(氟化钾)

化学试剂磷酸此内容来自标准下载网

工业硅酸钠

非磁性金属基体上非导电覆盖层厚度测量涡流方法金属和氧化物覆盖层横断面厚度显微镜测量方法工业氢氟酸

零(组)件镀覆前质量要求

金属材料和零件用水基清洗剂技术条件金属镀覆和化学覆盖工艺质量控制金属镀覆和化学覆盖工艺用水水质规范电化学除油及化学除油溶液分析方法HB/Z5110

HG/T3-1292化学试剂磷酸钠

HG/T2517工业磷酸钠

3主要工艺材料

阳极氧化所使用的工艺材料,应能使阳极氧化膜层符合本指导性技术文件的质量要求。主要工艺材料的技术要求见表1。

表1主要工艺材料

材料名称

氢氧化钠

磷酸钠

工业级

工业级

技术标准

HG/T2517

HB/Z347-2002

工艺程序

材料名称

碳酸钠

硅酸钠

氢氟酸

氢氧化钠

磷酸钠

磷酸氢二钠

氟化钾

阳极氧化前验收;

有机溶剂或水基清洗剂除油;

装挂;

除油;

流动热水洗;

流动冷水洗;

酸腐蚀(按需进行);

流动冷水洗;

阳极氧化;

流动冷水洗;

表1(续)

工业级

工业级

工业级

工业级

化学纯

化学纯

化学纯

化学纯

化学纯

化学纯

流动热去离子水洗(允许流动热水洗):拆卸;

干燥;

检验。

主要工序说明

阳极氧化前验收

技术标准

GB/T4209

GB 7744

GB/T629

HG/T3-1292

GB/T625

GB/T1282

GB/T1263

GB/T1271

零件阳极氧化前表面质量按HB5034的要求进行验收。5.2有机溶剂或水基清洗剂除油

酸腐蚀、退膜

酸腐蚀、退膜、膜层修复

阳极氧化

阳极氧化

阳极氧化

阳极氧化

膜层修复

膜层修复

视零件表面情况,用无氯溶剂如乙醇、甲苯、丙酮等或用符合HB5226要求的无氯离子水基清洗剂除油。

5.3装挂

应采用钛或钛合金材料制造的专门夹具装挂零件。夹具与零件接触应良好,在保证有足够导电量的情况下,接触面积宜小,并应防止阳极氧化时产生气袋,避免零件夹伤及变形。重复使用的夹具在使用前应将接触表面上已形成的阳极氧化膜退除干净。5.4除油

化学除油溶液成分及工艺条件如下:氢氧化钠(NaOH)

磷酸钠(Na,PO·12HO)

碳酸钠(Na,CO,)

硅酸钠(Na,SiO,)

总碱度(相当于NaOH)

30g/L50g/L

30g/L~50g/L

20g/L~30g/L

3g/L~10g/L

40g/L~80g/L

70℃~90℃

10min~20min

HB/Z347-2002

除油后的零件经水彻底清洗后,应进行零件表面水膜连续性检查,保证水膜30s内不破裂。5.5流动热水洗

水温为40℃~70℃。

5.6酸腐蚀

酸腐蚀溶液成分及工艺条件如下:硝酸(HNO,p=1.42g/mL)

40%)

氢氟酸(HF

硝酸(HNO)

氢氟酸(HF

0=1.42g/mL)

40%)

120mL/L

80mL/L

300mL/L~400mL/L

30mL/L~40mL/L

0.5min~2min

注:如苓件无氧化色或硫酸磷酸型阳极氧化时,此工序可不进行。5.7阳极氧化

5.7.1碱性阳极氧化

碱性阳极氧化主要用于防止钛合金粘结或作为有机涂层底层。溶液成分及工艺条件如下:氢氧化钠(NaOH)

a)全

电流密度

最终电压

阴极材料

阳阴极面积比应不大于

干燥、清洁的压缩空气搅拌

磷酸钠(NaPO·12H,O)

最终电压

阴极材料

阳阴极面积比应不大于

干燥、清洁的压缩空气搅揽拌

注:此工艺也可用于检查材料偏析。5.7.2酸性阳极氧化

硫酸磷酸型阳极氧化

18g/L~20g/L

90℃~94℃

3A/dm2-7A/dm

14V~16V(1min升至规定电压)

10min~20min

50g/L~100g/L

22.5V~25V(30s升至规定电压)

1min~2min

HB/Z347-2002

硫酸磷酸型阳极氧化主要用于防止钛合金接触腐蚀或提高耐磨性。溶液成分及工艺条件如下:硫酸(H,SO。p=1.84g/mL)

磷酸(H,PO。p=1.7g/mL)

电流密度

脉冲持续时间(tu)

脉冲频率

阴极材料

阳阴极面积比应不大于

于燥、清洁的压缩空气搅拌

200mL/L~210mL/L

10mL/L~20mL/L

o℃~10℃

2A/dm2~10A/dm2

80V~220V

铅或石墨

阳极氧化的时间取决于材料牌号和电流密度,阳极氧化膜的厚度取决于最终电压和阳极氧化的时间。不同材料牌号的钛合金阳极氧化膜厚度与电流密度、阳极氧化时间的关系参见表2。表2不同材料牌号的钛合金阳极氧化膜厚度与电流密度、阳极氧化时间的关系薄膜(2μm~3μm)

TC1、TC2

电流密度

厚膜(8pam~10μm)

电流密度

75~100

阳极氧化时在1min~1.5min内平稳地将电压升至80V~90V。阳极氧化过程中随着膜层厚度增加,电流下降,因此为保持电流密度的恒定,必须每隔一段时间增加电压。阳极氧化结束电压取决于阳极氧化膜层厚度,在最大膜层厚度情况下,槽电压不超过250V。为使溶液温度保持在给定范围内,应强制冷却溶液。

5.7.2.2硫酸型阳极氧化

硫酸型阳极氧化主要用于有机涂层底层。溶液成分及工艺条件如下:硫酸(H,SOp=1.84g/mL)

阴极材料

阳阴极面积比应不大于

干燥、清洁的压缩空气搅拌

5.8拆卸

180g/L~220g/L

18V~21V(0.5min1min内升至规定电压)2min~15min

从夹具上拆卸零件时不允许造成机械损伤。5.9干燥

用清洁的压缩空气吹干后再用热风吹干或在60℃~70℃的烘箱中烘干。4

6质量检验

6.1外观

6.1.1质量要求

HB/Z347-2002

6.1.1.1碱性阳极氧化膜的颜色从灰色到蓝灰色,允许稍带彩虹色。硫酸磷酸型阳极氧化膜的颜色与膜层厚度、材料牌号有关:对所有牌号的钛合金膜层厚度为2μum~3um的阳极氧化膜颜色从淡灰色到暗灰色;膜层厚度为8um~10μm的阳极氧化膜颜色与钛合金材料牌号的关系见表3。硫酸型阳极氧化膜的颜色从蓝色到紫罗蓝色。

表3阳极氧化膜颜色与钛合金材料牌号的关系料

TC1、TC2

淡灰色

带有绿色的黄色

浅褐色

浅黄色

6.1.1.2阳极氧化膜应连续、均匀、平滑、紧密结合在基体金属上,阳极氧化膜应无烧伤、挂灰、疏松、损伤及擦伤等缺陷。

6.1.1.3允许由于零件材质不均和表面状态不同,在同一零件上有不同的额色;允许有轻微的水印;允许零件与夹具接触处无膜层;允许焊接零件的焊缝和热影响区有不均匀的外观和铸件的允许缺陷所引起的斑点、黑点;允许不同槽的零件其颜额色深浅稍有不同。6.1.2验收规则

应100%进行检验。不合格品应返修。6.1.3检验方法

应在天然散射光或无反射光的白色透射光线下目视检查,光的照度应不低于3001x(即相当于零件放在40W日光灯下500mm处的光照度)。允许用5~10倍放大镜检查。6.2厚度

6.2.1质量要求

按6.2.2进行厚度检验时,根据基体合金和用途的不同,碱性阳极氧化膜和硫酸型阳极氧化膜厚度在0.5μm~2um范围内,硫酸磷酸型阳极氧化膜厚度在2um~10um范围内。6.2.2验收规则

6.2.2.1根据工艺技术文件规定进行厚度检验。6.2.2.2从槽中不同位置抽取1~2个零件进行厚度检验,也可用与零件同材料同热处理状态并与零件同槽阳极氧化的试样进行检验。6.2.3检验方法

6.2.3.1非磁性测量法按GB/T4957的规定进行,用涡流测厚仪测量阳极氧化膜厚度。6.2.3.2显微镜测量法按GB/T6462的规定进行,此法作为仲裁检验方法。7质量控制

7.1设备

7.1.1电源

7.1.1.1碱性阳极氧化所使用的电源为脉冲电源,正反向电流比为20:1,输出频率10Hz~50Hz。允许5

HB/z347-2002

用直流电源。可设有指定电流范围内自动升压装置。7.1.1.2硫酸磷酸型阳极氧化所使用的电源为脉冲电源,脉冲持续时间(u)为0.1s0.3s.脉冲频率为0.7Hz~2Hz,带恒流装置;硫酸型阳极氧化所使用的电源为直流电源,可设有指定电流范围内自动升压装置

7.1.2阳极氧化槽

7.1.2.1碱性阳极氧化槽用碳钢或不锈钢板制造,并配备抽风、加热和压缩空气搅拌装置,加热、搅拌管用碳钢或不锈钢制成。

7.1.2.2酸性阳极氧化槽可由碳钢或不锈钢加聚氯乙烯硬塑料内、外衬制成,并配备抽风、冷却和压缩空气搅拌装置,冷却、搅拌管用钛制成。7.1.3仪器、仪表

阳极氧化槽所配备的电压、电流表的精度等级应不低于1.5级,温度指示仪表的精度等级应不低于1级。

7.2工艺过程

工艺过程的质量控制按HB5335规定进行。在生产过程中禁止赤手接触零件表面。7.3水质

稽液配制用水和清洗用水应符合HB5472的规定。8溶液配制

8.1碱性阳极氧化溶液的配制

8.1.1将需要量的化学药品放人槽内,加入约三分之二工作容积的水,搅拌到所加药品完全溶解后,加水至工作液面。

8.1.2取样分析,调整溶液成分至合格范围。8.2酸性阳极氧化溶液的配制

8.2.1在槽中加人三分之二工作容积的水,在搅拌下缓慢加人磷酸、硫酸使之溶解,加水至工作液面。8.2.2取样分析,调整溶液成分至合格范围。9溶液的维护与调整

9.1碱性阳极氧化溶液的维护与调整9.1.1主要分析项目与周期

碱性阳极氧化溶液的主要分析项目与周期见表4。表4碱性阳极氧化溶液的分析项目与周期序号

溶液名称

除油溶液

阳极氧化溶液

9.1.2溶液的维护与调整

分析项目

总碱度(相当于NaOH)

氢氧化钠

杂质Ti*

分析周期

分析方法

HB/Z5110

HB/Z5110

按有关技术文件执行

为确保溶液的正常使用,必须定期分析与调整,当调整无效时必须及时处理或更换。阳极氧化溶液中Tr+含量应不大于5g/L。

9.2酸性阳极氧化溶液的维护与调整9.2.1主要分析项目与周期

酸性阳极氧化溶液的主要分析项目与周期见表5。6

溶液名称

除油溶液

阳极氧化溶液

9.2.2溶液的维护与调整

表5酸性阳极氧化溶液的分析项目与周期分析项目

总碱度(相当于NaOH)

杂质Tf*

分析周期

HB/Z347-2002

分析方法

HB/Z5110

按有关技术文件执行

按有关技术文件执行

按有关技术文件执行

为确保溶液的正常使用,必须定期分析与调整,当调整无效时必须及时处理或更换。阳极氧化溶液中T+含量应不大于5g/L。

9.3说明

可按生产情况自行调整各分析项目和分析周期。10不合格膜层的退除与返修

10.1碱性阳极氧化膜层的退除与返修若阳极氧化膜层损坏,根据损坏面积大小,按下述方法进行返修:a)大面积膜层损坏,在零件尺寸允许范围内按5.6规定的酸腐蚀退除膜层,再按4h条~4k条给出的程序重新进行阳极氧化。返修次数不允许超过三次;b)

小面积膜层损坏(如擦伤等),按下述酸浸渍溶液和工艺条件修复:磷酸氢二钠(Na,HPO)

氟化钾(KF·2HO)

氢氟酸(HF40%)

26mL/L

24℃~27℃

1min~3min

取出后先在流动冷水中清洗,再在流动热去离子水中清洗(允许在流动热水中清洗),用压缩空气吹干后再用热风吹干或在60℃~70℃的烘箱中烘干。10.2酸性阳极氧化膜层的退除与返修若阳极氧化膜层损坏,在零件尺寸允许范围内按下述a)或b)的方法退除膜层,膜层退除于净后按4h条~4k条给出的程序重新进行阳极氧化。返修次数不允许超过三次。a)按5.6b)规定的溶液和工艺条件退除膜层;b)按下述无水溶液和工艺条件退除膜层:硝酸(HNOp=1.42g/mL)

氢氟酸(HF40%)

11技术安全

940mL/L1050mL/L

205g/L~250g/L

15min~40min除净为止

硫酸磷酸型阳极氧化槽应有安全接地装置。操作人员必须带绝缘手套,穿绝缘鞋。通电时,操作人员不得靠近氧化槽,并应采取确保人身安全的有效措施,以免电击伤。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 航空工业行业标准(HB)

- HB6086-1986 插入式圆口盖

- HB4535.37-1991 K型孔系组合夹具件 斜向顶紧器

- HB4-110-1983 导管端头滚波

- HB6578-1992 铝、镁合金铸件检验用标准参考射线底片(不提供底片)

- HB7851-2008 28MPa无扩口过隔板45°弯管接头

- HB7854-2008 28MPa无扩口90°弯管接头

- HB5324-1993 航空用厌氧胶紫外荧光性试验方法

- HB6059-6061-2008 21MPa无扩口外套螺母

- HBM75.6-1988 微型厢式货车 背门气体助力撑捍

- HB4489-1990 无视差游标卡尺尺身贴面刻线 (≤300mm,≤12in)

- HB2695-1976 带肩的圆柱孔转接衬套

- HB2713-1976 带中心架的切线车刀刀座

- HB2280-1976 锪蒙皮孔用的粗齿锪钻D=23~30mm

- HB5840-5841-1983 快速止动销

- HB1-103-1995 光杆公差带f9六角头螺栓

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2