- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 航空工业行业标准(HB) >>

- HB/Z 349-2001 耐热热塑性塑料注塑成型工艺

标准号:

HB/Z 349-2001

标准名称:

耐热热塑性塑料注塑成型工艺

标准类别:

航空工业行业标准(HB)

标准状态:

现行-

发布日期:

2001-11-15 -

实施日期:

2002-02-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

部分标准内容:

中华人民共和国航空行业标准

HB/Z 349 -2001

耐热热塑性塑料注塑成型工艺

2001- 11- 15 发布

国防科学技术工业委员会

w.doc88.com/p-942836741775.html?s=rel&id=4:

200202—01实施

HB/Z349-2001

本标准根据原材料生产厂家的工艺资料,应用厂、所的生产实践经验及工程塑料应用研究室的科学研究成果进行编制。

本标准的附录A是标准的附录。

本标准由中国航空工业第一集团公司提出。本标准由航空材料热工艺标准化技术归口单位归口。本标准由中国航空工业第一集团公司工程塑料应用研究室负责起草,014中心参加起草。

本标准主要起草人:齐署华、寇开昌、苗蓉丽、姜从典、陈立新。1范围

中华人民共和国航空行业标准

耐热热塑性塑料注塑成型工艺

HB/Z349-2001

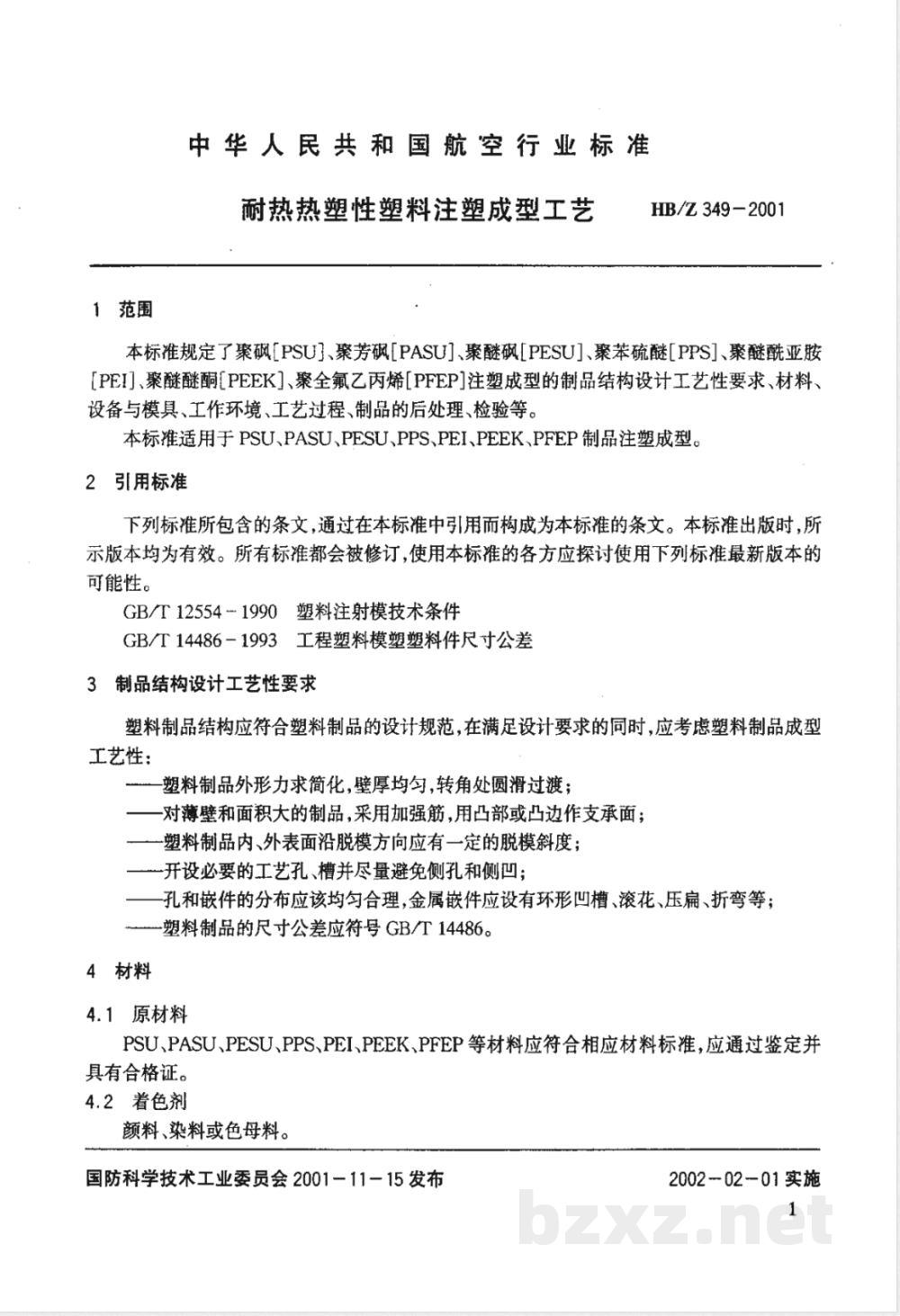

本标准规定了聚砜[PSU]、聚芳矾[PASU]、聚醚砜[PESU]、聚苯硫醚[PPS]、聚醚酰亚胺[PEI]、聚醚醚酮[PEEK]、聚全氟乙丙烯[PFEP]注塑成型的制品结构设计工艺性要求、材料、设备与模具、工作环境、工艺过程、制品的后处理、检验等。本标推适用于PSU、PASU、PESU、PPS、PEI、PEEK、PFEP制品注塑成型。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T125541990塑料注射模技术条件GB/T14486-1993工程塑料模塑塑料件尺寸公差3制品结构设计工艺性要求

塑料制品结构应符合塑料制品的设计规范,在满足设计要求的同时,应考虑塑料制品成型工艺性:

一塑料制品外形力求简化,壁厚均勾,转角处圆滑过渡:一对薄壁和面积大的制品,采用加强筋,用凸部或凸边作支承面;一塑料制品内、外表面沿脱模方向应有一定的脱模斜度;一开设必要的工艺孔、槽并尽量避免侧孔和侧凹;孔和嵌件的分布应该均勾合理,金属嵌件应设有环形凹槽、滚花、压扁、折弯等:一塑料制品的尺寸公差应符号GB/T14486。4材料

4.1原材料

PSU、PASU、PESU、PPS、PEI、PEEK、PFEP等材料应符合相应材料标准,应通过鉴定并具有合格证。

4.2着色剂

颜料、染料或色母料。

国防科学技术工业委员会2001-11-15发布200202—01实施

4.3辅助材料

脱模剂:硅油、石蜡等。

5设备与模具

5.1注塑设备

HB/Z349-2001

按制品要求及成型工艺条件选择合适的注塑机,注塑机加热功率应能满足熔体加热到400℃的要求,注塑PPS用螺杆头带有防止流涎装置的针形喷嘴。PFEP材料熔融时具有腐蚀性,接触熔体的部件都必须镀铬或采用耐腐蚀材料,注塑成型后应及时清洗。注塑机的各种装置应完善正常,操作灵活,安全可靠并处于完好使用状态,并具有合格证。5.2辅助设备

材料干燥设备、送料装置、模温控制装置、模具吊装设备及制品后处理设备等应满足使用要求,并具有合格证。

5.3模具

塑料制品成型的模具应符合GB/T12554并具有合格证。6工作环境

工作环境应该保持整洁、光线充足、通风良好。环境温度-般保持在12~35℃,相对湿度不大于80%。

7工艺过程

7.1准备工作

7.1.1注塑料准备

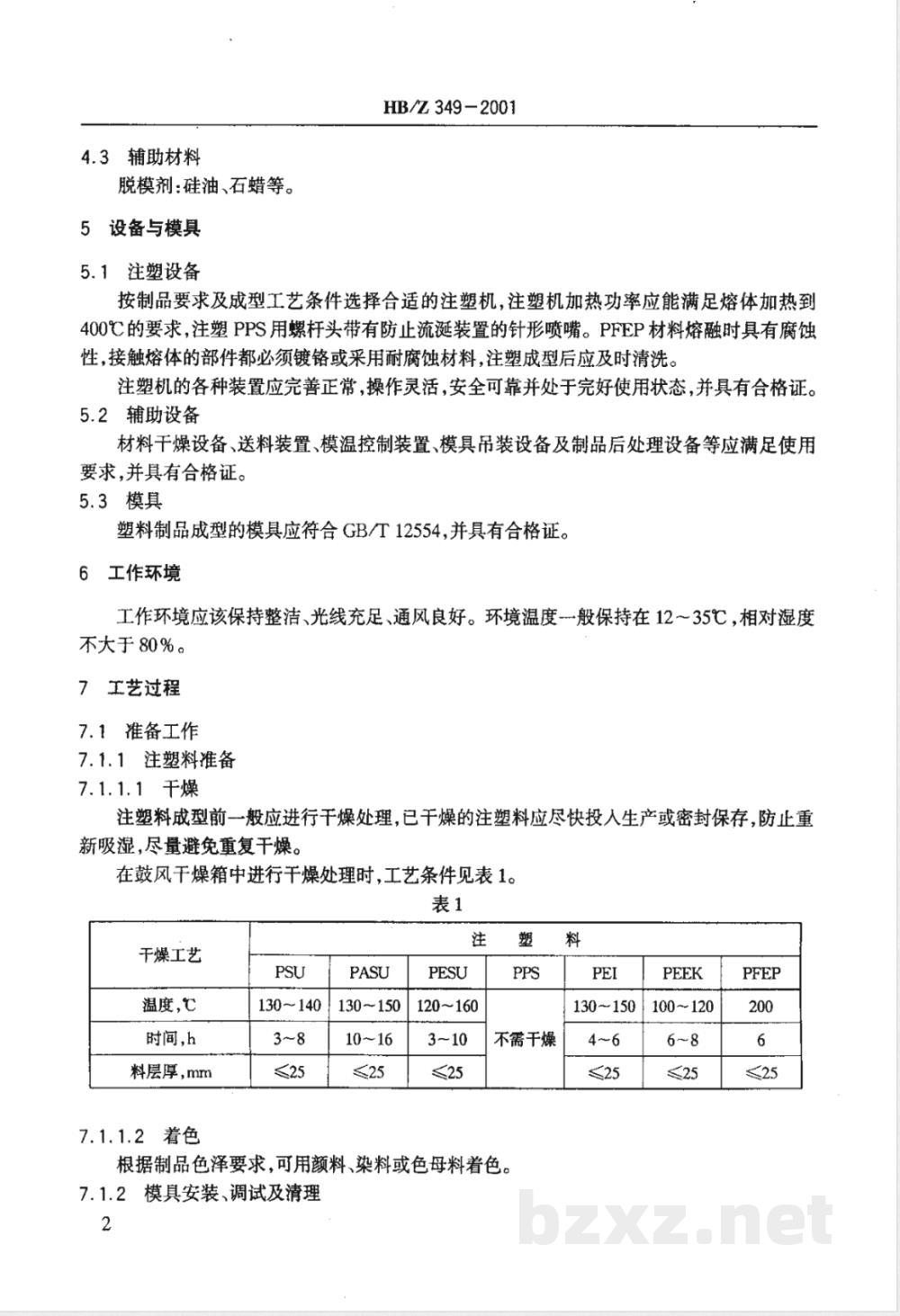

7.1.1.1 干燥

注塑料成型前一般应进行干燥处理,已干燥的注塑料应尽快投人生产或密封保存,防止重新吸湿,尽量避免重复干燥。

在鼓风干燥箱中进行干燥处理时,工艺条件见表1。表1

干燥工艺

温度,℃

时间,h

料层厚,mm

7.1.1.2着色

130~140

130~150

10~16

120~160

不需干燥

根据制品色泽要求,可用颜料、染料或色母料着色。7.1.2模具安装、调试及清理

130~150

100~120

HB/Z3492001

模具安装应位置对中,牢固可靠,锁模松紧程度适宜,运行平稳,并清除表面油污。7.1.3嵌件备

按需要将嵌件清理干净。采用80~120℃预热10~30min。小型嵌件可以不预热。7.2工艺参数

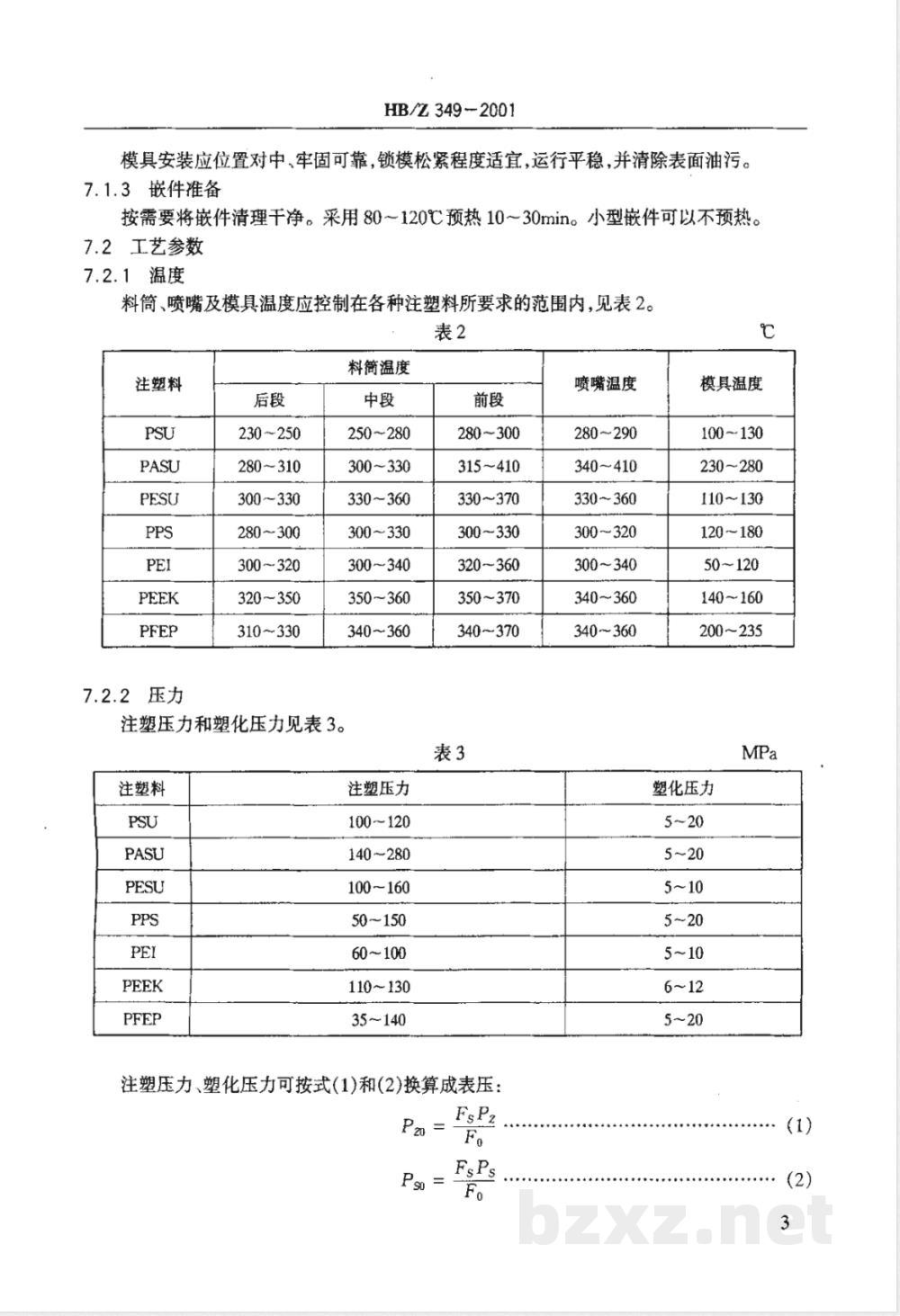

7.2.1温度

料筒、喷嘴及模具温度应控制在各种注塑料所要求的范围内,见表2。表2

注塑料

7.2.2压力

230~250

280310

300~330

280~-300

300320

320~350

310~330

注塑压力和塑化压力见表3。

注塑料

料简温度

250~280

300330

330~360

300~330

300340

350~360

340~360

注塑压力

100~120

140~280

100~160

50~150

60~100

110~130

35~140

280~300

315410

330~370

300~330

320360

350~370

340~370

注塑压力、塑化压力可按式(1)和(2)换算成表压:Pzo =

喷嘴温度

280~290

340~410

330~360

300~320

300~340

340~360

340~360

模具温度

100~130

230~280

110~130

120~180

50~120

140~160

200~235

塑化压力

式中:Pzo

注塑表压,MPa;

塑化表压,MPa;

Fs—螺杆截面积,cm2;

注塑压力,MPa;

Ps——塑化压力,MPa;

HB/Z349-2001

F。—注塑机油缸活塞面积,cm2。7.2.3注塑速度及螺杆转速

注塑速度一般采用5~10cm/s,在保证熔体充满模腔,制品外观良好的情况下,制品较厚用慢速,反之用快速。

螺杆转速一般采用20~60r/min。PASU采用20~90r/min。7.2.4注塑周期

注塑周期包括闭模时间、注塑与保压时间、冷却时间、开模时间、脱模取件时间等,根据材料性能、制品结构及要求确定合适的注塑周期。7.2.5加料量

除保证充满模腔外,应有一定的余料作缓冲垫。7.3注塑程序

注塑按下列程序进行:

料筒、喷嘴和模具升温。当料简和喷嘴温度达到要求时,对空注塑,从喷嘴流出的料条应光滑,无变色、银丝和气泡;涂脱模剂(需要时);

一安放嵌件(有嵌件时)、闭模、注塑、保压;冷却定型,塑化加料;

一开模取件;

一制品修饰。

8制品的后处理

对厚壁、使用温度范围较宽、尺寸精度要求较高、带金属嵌件(处理介质对嵌件有影响的除外的制品.根据需要进行后处理,工艺条件见表4。处理后,制品随炉冷却至50℃以下。表4

后处理工艺

温度,℃

时间,h

150~160

150~170

140~160

180~210

150~180

180~210

9检验

9.1外观检验

HB/Z349-2001

制品应全部进行外观检验。其表面应光滑、平整,色泽均匀,无气泡、银纹、裂纹、分层、明显的熔接痕和杂质等缺陷。

9.2尺寸检验

按制品图样要求检验尺寸。无特殊要求的尺寸,由模具保证。10制品缺陷分析及解决措施

注塑成型制品的常见缺陷分析及解决措施见附录A标准的附录)。11安全与卫生

操作人员应经专业培训,持证上岗。并应经常对其进行安全技术教育。工作时应穿戴好劳动保护用品。当两人或两人以上操作-台设备时,必须很好配合。工作场地严禁吸烟。对原材料和辅助材料妥善保管,废料、废弃物应集中处理,不应丢弃以防污染环境。

HB/Z349-2001

附录A

(标准的附录)

注塑成型制品的常见缺陷分析及解决措施注塑成型制品的常见缺陷分析及解决措施见表A1。表A1注塑成型制品的常见缺陷分析及解决措施缺陷

熔接痕

光泽差

产生原因

1原材料干燥不够

2制品壁厚不匀或过厚

3模具温度偏低

4注塑速度过高

1模温低

2加料量不足

3注塑压力低,速度慢

4模具浇口及流道尺寸不当

1锁模力不足

2模具精度低

3模温过高

4注塑压力过高

1浇口不当bzxZ.net

2成型温度和模温偏低

3注塑压力低,速度慢

4脱模剂过量

1原材料干燥不够

2料温、模温控制不当

3模腔粗糙度大

1模具排气不良

2料温过高

3料在料简内停留时间长

1料温偏低

2料中含有杂质

3原材料干燥不够

4脱模剂选择不当或太多

1成型温度偏低

2原材料干燥不够

3模温、注塑速度、压力不协调

4脱模剂不当

1充分于燥

解决措施

2改进制品壁厚设计

3调整模温

4降低注塑速度

1提高模具温度

2增加加料量

3提高注塑压力、速度

4改进模具浇口及流道尺寸

1增大锁模力

2提高模具精度

3降低模温

4降低注塑压力

1修改浇口

2提高成型温度和模温

3提高注塑压力、速度

4减少脱模剂用量

1充分于燥

2调整料温、模温

3降低模腔粗糙度

1改进模具结构

2降低料温

3减少原材料在料简内停留时间

1提高料温

2去掉杂质

3充分于燥

4选择合适的脱模剂及其用量

1提高料温

2充分于燥

3协调模温、注塑速度和压力

4选择合适的脱模剂

尺寸稳

定性差

HB/Z.349-2001

续表A1

产生原因

1模具结构不合理

2缺少脱模剂

3模温和注塑压力偏高

4加料量偏大

1料温、模温和注塑压力波动大

2冷却时间偏短

解决措施

1改进模具结构

2增加脱模剂

3降低模温和注塑压力

4减少加料量

1稳定料温、模温和注塑压力

2延长冷却时间

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

HB/Z 349 -2001

耐热热塑性塑料注塑成型工艺

2001- 11- 15 发布

国防科学技术工业委员会

w.doc88.com/p-942836741775.html?s=rel&id=4:

200202—01实施

HB/Z349-2001

本标准根据原材料生产厂家的工艺资料,应用厂、所的生产实践经验及工程塑料应用研究室的科学研究成果进行编制。

本标准的附录A是标准的附录。

本标准由中国航空工业第一集团公司提出。本标准由航空材料热工艺标准化技术归口单位归口。本标准由中国航空工业第一集团公司工程塑料应用研究室负责起草,014中心参加起草。

本标准主要起草人:齐署华、寇开昌、苗蓉丽、姜从典、陈立新。1范围

中华人民共和国航空行业标准

耐热热塑性塑料注塑成型工艺

HB/Z349-2001

本标准规定了聚砜[PSU]、聚芳矾[PASU]、聚醚砜[PESU]、聚苯硫醚[PPS]、聚醚酰亚胺[PEI]、聚醚醚酮[PEEK]、聚全氟乙丙烯[PFEP]注塑成型的制品结构设计工艺性要求、材料、设备与模具、工作环境、工艺过程、制品的后处理、检验等。本标推适用于PSU、PASU、PESU、PPS、PEI、PEEK、PFEP制品注塑成型。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T125541990塑料注射模技术条件GB/T14486-1993工程塑料模塑塑料件尺寸公差3制品结构设计工艺性要求

塑料制品结构应符合塑料制品的设计规范,在满足设计要求的同时,应考虑塑料制品成型工艺性:

一塑料制品外形力求简化,壁厚均勾,转角处圆滑过渡:一对薄壁和面积大的制品,采用加强筋,用凸部或凸边作支承面;一塑料制品内、外表面沿脱模方向应有一定的脱模斜度;一开设必要的工艺孔、槽并尽量避免侧孔和侧凹;孔和嵌件的分布应该均勾合理,金属嵌件应设有环形凹槽、滚花、压扁、折弯等:一塑料制品的尺寸公差应符号GB/T14486。4材料

4.1原材料

PSU、PASU、PESU、PPS、PEI、PEEK、PFEP等材料应符合相应材料标准,应通过鉴定并具有合格证。

4.2着色剂

颜料、染料或色母料。

国防科学技术工业委员会2001-11-15发布200202—01实施

4.3辅助材料

脱模剂:硅油、石蜡等。

5设备与模具

5.1注塑设备

HB/Z349-2001

按制品要求及成型工艺条件选择合适的注塑机,注塑机加热功率应能满足熔体加热到400℃的要求,注塑PPS用螺杆头带有防止流涎装置的针形喷嘴。PFEP材料熔融时具有腐蚀性,接触熔体的部件都必须镀铬或采用耐腐蚀材料,注塑成型后应及时清洗。注塑机的各种装置应完善正常,操作灵活,安全可靠并处于完好使用状态,并具有合格证。5.2辅助设备

材料干燥设备、送料装置、模温控制装置、模具吊装设备及制品后处理设备等应满足使用要求,并具有合格证。

5.3模具

塑料制品成型的模具应符合GB/T12554并具有合格证。6工作环境

工作环境应该保持整洁、光线充足、通风良好。环境温度-般保持在12~35℃,相对湿度不大于80%。

7工艺过程

7.1准备工作

7.1.1注塑料准备

7.1.1.1 干燥

注塑料成型前一般应进行干燥处理,已干燥的注塑料应尽快投人生产或密封保存,防止重新吸湿,尽量避免重复干燥。

在鼓风干燥箱中进行干燥处理时,工艺条件见表1。表1

干燥工艺

温度,℃

时间,h

料层厚,mm

7.1.1.2着色

130~140

130~150

10~16

120~160

不需干燥

根据制品色泽要求,可用颜料、染料或色母料着色。7.1.2模具安装、调试及清理

130~150

100~120

HB/Z3492001

模具安装应位置对中,牢固可靠,锁模松紧程度适宜,运行平稳,并清除表面油污。7.1.3嵌件备

按需要将嵌件清理干净。采用80~120℃预热10~30min。小型嵌件可以不预热。7.2工艺参数

7.2.1温度

料筒、喷嘴及模具温度应控制在各种注塑料所要求的范围内,见表2。表2

注塑料

7.2.2压力

230~250

280310

300~330

280~-300

300320

320~350

310~330

注塑压力和塑化压力见表3。

注塑料

料简温度

250~280

300330

330~360

300~330

300340

350~360

340~360

注塑压力

100~120

140~280

100~160

50~150

60~100

110~130

35~140

280~300

315410

330~370

300~330

320360

350~370

340~370

注塑压力、塑化压力可按式(1)和(2)换算成表压:Pzo =

喷嘴温度

280~290

340~410

330~360

300~320

300~340

340~360

340~360

模具温度

100~130

230~280

110~130

120~180

50~120

140~160

200~235

塑化压力

式中:Pzo

注塑表压,MPa;

塑化表压,MPa;

Fs—螺杆截面积,cm2;

注塑压力,MPa;

Ps——塑化压力,MPa;

HB/Z349-2001

F。—注塑机油缸活塞面积,cm2。7.2.3注塑速度及螺杆转速

注塑速度一般采用5~10cm/s,在保证熔体充满模腔,制品外观良好的情况下,制品较厚用慢速,反之用快速。

螺杆转速一般采用20~60r/min。PASU采用20~90r/min。7.2.4注塑周期

注塑周期包括闭模时间、注塑与保压时间、冷却时间、开模时间、脱模取件时间等,根据材料性能、制品结构及要求确定合适的注塑周期。7.2.5加料量

除保证充满模腔外,应有一定的余料作缓冲垫。7.3注塑程序

注塑按下列程序进行:

料筒、喷嘴和模具升温。当料简和喷嘴温度达到要求时,对空注塑,从喷嘴流出的料条应光滑,无变色、银丝和气泡;涂脱模剂(需要时);

一安放嵌件(有嵌件时)、闭模、注塑、保压;冷却定型,塑化加料;

一开模取件;

一制品修饰。

8制品的后处理

对厚壁、使用温度范围较宽、尺寸精度要求较高、带金属嵌件(处理介质对嵌件有影响的除外的制品.根据需要进行后处理,工艺条件见表4。处理后,制品随炉冷却至50℃以下。表4

后处理工艺

温度,℃

时间,h

150~160

150~170

140~160

180~210

150~180

180~210

9检验

9.1外观检验

HB/Z349-2001

制品应全部进行外观检验。其表面应光滑、平整,色泽均匀,无气泡、银纹、裂纹、分层、明显的熔接痕和杂质等缺陷。

9.2尺寸检验

按制品图样要求检验尺寸。无特殊要求的尺寸,由模具保证。10制品缺陷分析及解决措施

注塑成型制品的常见缺陷分析及解决措施见附录A标准的附录)。11安全与卫生

操作人员应经专业培训,持证上岗。并应经常对其进行安全技术教育。工作时应穿戴好劳动保护用品。当两人或两人以上操作-台设备时,必须很好配合。工作场地严禁吸烟。对原材料和辅助材料妥善保管,废料、废弃物应集中处理,不应丢弃以防污染环境。

HB/Z349-2001

附录A

(标准的附录)

注塑成型制品的常见缺陷分析及解决措施注塑成型制品的常见缺陷分析及解决措施见表A1。表A1注塑成型制品的常见缺陷分析及解决措施缺陷

熔接痕

光泽差

产生原因

1原材料干燥不够

2制品壁厚不匀或过厚

3模具温度偏低

4注塑速度过高

1模温低

2加料量不足

3注塑压力低,速度慢

4模具浇口及流道尺寸不当

1锁模力不足

2模具精度低

3模温过高

4注塑压力过高

1浇口不当bzxZ.net

2成型温度和模温偏低

3注塑压力低,速度慢

4脱模剂过量

1原材料干燥不够

2料温、模温控制不当

3模腔粗糙度大

1模具排气不良

2料温过高

3料在料简内停留时间长

1料温偏低

2料中含有杂质

3原材料干燥不够

4脱模剂选择不当或太多

1成型温度偏低

2原材料干燥不够

3模温、注塑速度、压力不协调

4脱模剂不当

1充分于燥

解决措施

2改进制品壁厚设计

3调整模温

4降低注塑速度

1提高模具温度

2增加加料量

3提高注塑压力、速度

4改进模具浇口及流道尺寸

1增大锁模力

2提高模具精度

3降低模温

4降低注塑压力

1修改浇口

2提高成型温度和模温

3提高注塑压力、速度

4减少脱模剂用量

1充分于燥

2调整料温、模温

3降低模腔粗糙度

1改进模具结构

2降低料温

3减少原材料在料简内停留时间

1提高料温

2去掉杂质

3充分于燥

4选择合适的脱模剂及其用量

1提高料温

2充分于燥

3协调模温、注塑速度和压力

4选择合适的脱模剂

尺寸稳

定性差

HB/Z.349-2001

续表A1

产生原因

1模具结构不合理

2缺少脱模剂

3模温和注塑压力偏高

4加料量偏大

1料温、模温和注塑压力波动大

2冷却时间偏短

解决措施

1改进模具结构

2增加脱模剂

3降低模温和注塑压力

4减少加料量

1稳定料温、模温和注塑压力

2延长冷却时间

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 航空工业行业标准(HB)

- HB6086-1986 插入式圆口盖

- HB4535.37-1991 K型孔系组合夹具件 斜向顶紧器

- HB4-110-1983 导管端头滚波

- HB6578-1992 铝、镁合金铸件检验用标准参考射线底片(不提供底片)

- HB7851-2008 28MPa无扩口过隔板45°弯管接头

- HB7854-2008 28MPa无扩口90°弯管接头

- HB/Z136-2000 航空结构钢热处理工艺

- HB6059-6061-2008 21MPa无扩口外套螺母

- HBM75.6-1988 微型厢式货车 背门气体助力撑捍

- HB5324-1993 航空用厌氧胶紫外荧光性试验方法

- HB4489-1990 无视差游标卡尺尺身贴面刻线 (≤300mm,≤12in)

- HB2695-1976 带肩的圆柱孔转接衬套

- HB2713-1976 带中心架的切线车刀刀座

- HB2280-1976 锪蒙皮孔用的粗齿锪钻D=23~30mm

- HB5840-5841-1983 快速止动销

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2