- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 航空工业行业标准(HB) >>

- HB/Z 344-2001 钛合金酸铣工艺及质量检验

标准号:

HB/Z 344-2001

标准名称:

钛合金酸铣工艺及质量检验

标准类别:

航空工业行业标准(HB)

标准状态:

现行-

发布日期:

2001-11-15 -

实施日期:

2002-02-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

2.68 MB

部分标准内容:

中华人民共和国航空行业标准

HB/Z344-2001

钛合金酸洗工艺及质量检验

2001-11-15发布

国防科学技术工业委员会

2002-02-01实施

HB/.344-2001

本标准是在大量试验的基础上,参考了国内外的有关资料,结合工厂的实践经验编写而成。

本标准由中国航空工业第一集团公司提出。本标准由航空材料热工艺标准化技术归口单位归口。本标准由北京航空材料研究院、沈阳飞机工业(集团)有限公司负责起草。本标准主要起草人:吴崇周、王庆如、高侠、刘东升、朱知寿。1范围wwW.bzxz.Net

中华人民共和国航空行业标准

钛合金酸洗工艺及质量检验

HB/Z344-2001

本标准规定了钛合金的酸洗工艺材料、工艺设备、工艺程序、工艺要求、质量检验、质量控制和技术安全等。

本标准适用于钛合金的半成品,包括板材、带材、型材、管材、丝材、棒材、锻件、模锻件、铸件以及钣金件和机加工零件的酸洗。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB209-1993工业用氢氧化钠

GB2101992工业碳酸钠

GB337-1984浓硝酸

GB2367-1990工业亚硝酸钠

GB/T4209-1996工业硅酸钠

GB/T4553-1993工业硝酸钠

GB/T4698.15-1996海绵钛、钛及钛合金化学分析方法真空加热气相色谱氢量的测定

GB7744-1998工业氢氟酸

GB/T9983-1988工业三聚磷酸钠

GJB480A-95金属镀覆和化学覆盖工艺质量控制要求GJB3763-99钛及钛合金热处理规范HB5472-91金属镀覆和化学覆盖工艺用水水质规范HB/Z5110-78电化学除油及化学除油溶液分析方法3钛合金的氧化特性

钛合金在热变形和空气炉中热处理时会形成氧化皮。500600℃时钛氧化皮的颜色为棕色到蓝一天蓝色,600~700℃时为蓝一天蓝色到棕灰色,700℃及更高温度的氧化皮颜色从棕国防科学技术工业委员会20011115发布2002-02-01实施

HB/Z344-2001

灰色变为黑灰色。由于氧向金属内部扩散,在氧化皮下面就形成脆性的、气体饱和的富氧层,即α层,其深度与合金的化学成分、加热温度和时间有关,可在0.01~2.00mm范围内波动。为确保钛合金零件可靠地工作,必须从零件上清除氧化皮和脆性的α层。4原材料及工艺设备

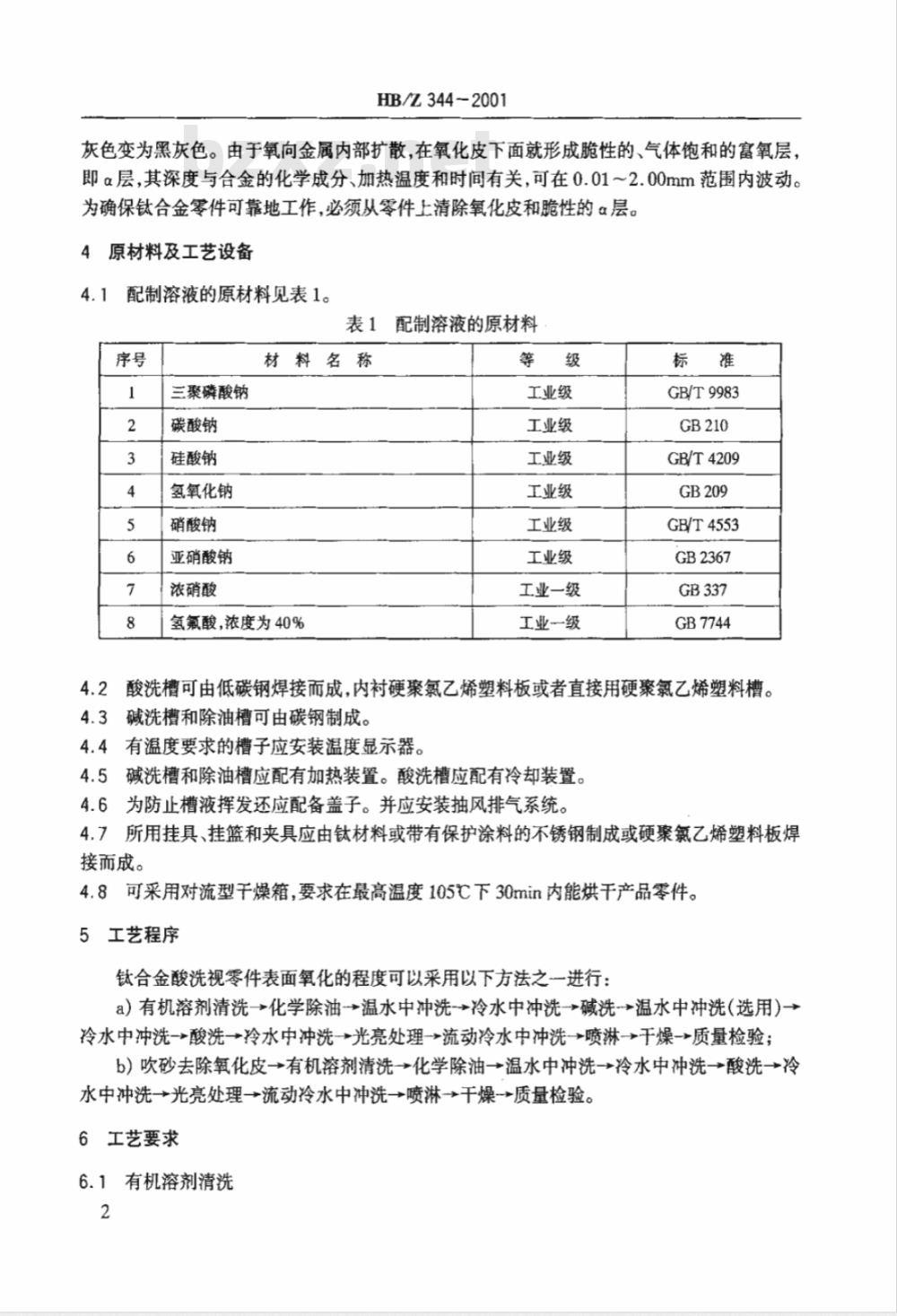

4.1配制溶液的原材料见表1。

表1配制溶液的原材料

三聚磷酸钠

碳酸钠

硅酸钠

氢氧化钠

硝酸钠

亚硝酸钠

浓硝酸

材料名称

氢氟酸,浓度为40%

工业级

工业级

工业级

工业级

工业级

工业级

工业一级

工业一级

GB/T9983

GB/T4209

GB/T4553

GB2367

GB 7744

4.2酸洗槽可由低碳钢焊接而成,内衬硬聚氯乙烯塑料板或者直接用硬聚氯乙烯塑料槽。4.3碱洗槽和除油槽可由碳钢制成。4.4有温度要求的槽子应安装温度显示器。4.5碱洗槽和除油槽应配有加热装置。酸洗槽应配有冷却装置。4.6为防止槽液挥发还应配备盖子。并应安装抽风排气系统。4.7所用挂具、挂篮和夹具应由钛材料或带有保护涂料的不锈钢制成或硬聚氮乙烯塑料板焊接而成。

4.8可采用对流型干燥箱,要求在最高温度105℃下30min内能烘干产品零件。5工艺程序

钛合金酸洗视零件表面氧化的程度可以采用以下方法之一进行:a)有机溶剂清洗→化学除油→温水中冲洗→冷水中冲洗-→碱洗→温水中冲洗(选用)→冷水中冲洗-→酸洗→冷水中冲洗→光亮处理→流动冷水中冲洗→喷淋→干燥→质量检验:b)吹砂去除氧化皮→有机溶剂清洗→化学除油→温水中冲洗-→冷水中冲洗→+酸洗→冷水中冲洗→光亮处理→流动冷水中冲洗→喷淋→干燥-→质量检验。6工艺要求

6.1有机溶剂清洗

HB/Z 344-2001

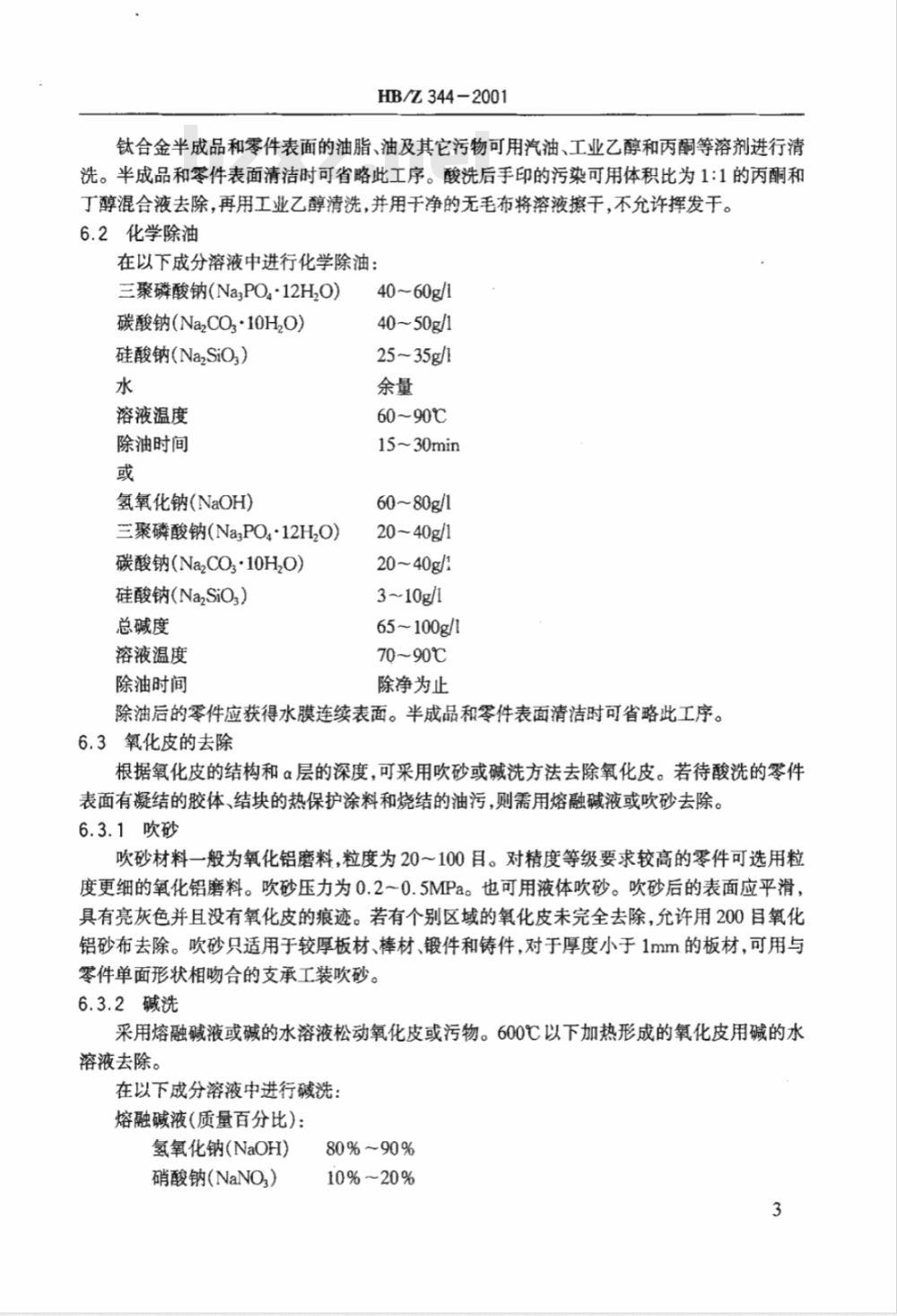

钛合金半成品和零件表面的油脂、油及其它污物可用汽油、工业乙醇和丙酮等溶剂进行清洗。半成品和零件表面清洁时可省略此工序。酸洗后手印的污染可用体积比为1:1的丙酮和丁醇混合液去除,再用工业乙醇清洗,并用于净的无毛布将溶液擦于,不允许挥发于。6.2化学除油

在以下成分溶液中进行化学除油:三聚磷酸钠(Na,PO·12H,O)

碳酸钠(NazCO;·10H,O)

硅酸钠(Na,SiO,)

溶液温度

除油时间

氢氧化钠(NaOH)

三聚磷酸钠(Na,PO4·12H,O)

碳酸钠(Na,CO10H,O)

硅酸钠(Na,SiOs)

总碱度

溶液温度

除油时间

40~60g/l

40~50g/1

25~35g/l

60~90℃

15~30min

60~80g/l1

20~40g/1

20~40g/l

3~10g/l

65100g/1

70~90℃

除净为止

除油后的零件应获得水膜连续表面。半成品和零件表面清洁时可省略此工序。6.3氧化皮的去除

根据氧化皮的结构和α层的深度,可采用吹砂或碱洗方法去除氧化皮。若待酸洗的零件表面有凝结的胶体、结块的热保护涂料和烧结的油污,则需用熔融碱液或吹砂去除。6.3.1吹砂

吹砂材料一般为氧化铝磨料,粒度为20~100目。对精度等级要求较高的零件可选用粒度更细的氧化铝磨料。吹砂压力为0.2~0.5MPa。也可用液体吹砂。吹砂后的表面应平滑,具有亮灰色并且没有氧化皮的痕迹。若有个别区域的氧化皮未完全去除,允许用200目氧化铝砂布去除。吹砂只适用于较厚板材、棒材、锻件和铸件,对于厚度小于1mm的板材,可用与零件单面形状相吻合的支承工装吹砂。6.3.2碱洗

采用熔融碱液或碱的水溶液松动氧化皮或污物。600℃以下加热形成的氧化皮用碱的水溶液去除。

在以下成分溶液中进行碱洗:

熔融碱液(质量百分比):

氢氧化钠(NaOH)

硝酸钠(NaNO,)

80%~90%

10%~20%

碱液温度

碱洗时间

碱的水溶液:

氢氧化钠(NaOH)

亚硝酸钠(NaNO)

溶液温度

碱洗时间

6.3.3浅色氧化皮的去除

HB/Z 344-2001

410~520℃

1~10min

500~700g/1

150~250g/1

130~145℃

20~120min

去除某些钛合金表面形成的浅色氧化皮,例如去应力退火或时效处理时形成的氧化皮,可省略工序6.3.1及6.3.2,直接酸洗。6.4酸洗

6.4.1在以下成分溶液中进行酸洗:成分1:

硝酸(HNO3,65%~68%)

氢氟酸(HF,40%)

溶液温度

酸洗时间

成分2:

硝酸(HNO,65%~68%)

氢氟酸(HF,40%)

溶液温度

酸洗时间

150~450ml/1

20~100ml/1

18~45℃

2~15min

500~550ml/1

200~300ml/l

18~45℃

1~15min

6.4.2钛合金一般选用6.4.1中成分1酸洗液。对某些耐腐蚀钛合金也可选用腐蚀速率较高的成分2酸洗液。酸洗时,应经常上下移动或摆动零件。6.4.3根据酸洗减薄量来确定酸洗时间,开始酸洗时,1~5min之内取出,用水冲洗后测量厚度,以便控制酸洗时间。也可采用质量损失法测定腐蚀速率来确定酸洗时间,测定腐蚀速率时采用尺寸为(64~76)mm×(64~76)mm×(0.4~1.2)mm的相同状态、相同材料钛合金试片,酸洗时间为15min,按公式(1)计算:V = (2 × △G × 0)/G。

式中:V—

一腐蚀速率,mm/单面/h;

AG-质量损失,mg;

——原始厚度,mm;

G。原始质量,mg。

6.5光亮处理

HB/Z 344-2001

需光亮处理的最终表面在以下成分溶液中进行:硝酸(HNO,65%~68%)

氢氟酸(HF,40%)

溶液温度

处理时间

6.6水洗

6.6.1采用的水洗温度为:

a)冷水:室温以下;

b)温水:30~60℃。

600~700ml/l

180~220ml/l

18~35℃

1~10min

6.6.2清洗水应符合HB5472的要求。6.6.3应保证有充分的水流入清洗槽,在最后清洗阶段应采用冲洗,以保证零件表面不受污染。

6.7干燥

6.7.1用清洁无油的干燥压缩空气吹干,或在烘箱内烘干。6.7.2戴上清洁的手套卸下零件,用干净的包装材料保护零件。7溶液配制、分析、维护与调整

7.1溶液的配制

配制溶液时按配比加入化学药品,配制完成后需搅拌均匀。槽液的深度一般不超过槽深的三分之二。

7.2溶液的分析

溶液的分析项目及周期见表2

表2分析项目及周期

溶液名称

除油溶液

碱洗液

酸洗液

总碱度

分析项目

氢氧化钠(NaOH)、硝酸钠

(NaNO)或亚硝酸钠

(NaNO,)

钛离子

分析周期

2~4周

2~4周

2~4周

分析方法

按HB/Z5110执行

按有关技术文件执行

用电感耦合等离子体原子发

射光谱仪分析

注:分析周期指二班制槽液连续正常工作情况下的分析周期,特殊情况可适当调整分析项目和周期。

7.3溶液的维护与调整

HB/Z344-2001

7.3.1根据溶液的分析结果对溶液进行调整。调整时按标准规定的成分,加够各组分损耗后的需加量,然后搅拌均匀。

7.3.2若酸洗液中钛离子含量超过25g/1时,应报废酸洗液。排放前应进行化验,符合国家规定标准时才允许排放。

8质量检验

8.1外观

8.1.1酸洗过的半成品和零件表面质量应百分之百目视检查,表面应光滑、具有金属光泽或呈银白色、灰白色。

8.1.2表面不应有麻坑等过腐蚀缺陷或未酸洗掉的斑点。8.1.3零件表面不应有油污、手印、印章痕迹和笔迹。8.1.4零件表面不应有压坑、碰伤、划伤等机械损伤。8.1.5锻造零件上允许显示出细晶粒组织。8.2氢含量及增氢量

8.2.1在保证槽液成分和规定温度的情况下,酸洗不应超过规定时间,以避免更多地增氢。应定期进行增氢量的检查。退火TC4合金试片厚度为1~1.5mm,重约0.3g,每面酸洗0.025mm时增氢量不得超过0.003%。当增氢量超过0.003%时,应立即停止生产查找原因。8.2.2测氢试样1~3片(或根),试样尺寸为3mm×3mm×(10~20)mm或直径为3mm,长度为10~20mm),试样应与酸洗半成品和零件的材料、批次、状态相同,并应经过相同的酸洗工艺过程。也可从酸洗后的半成品和零件上切取相同尺寸的试样。8.2.3每批酸洗后的半成品和零件都应测定氢含量,或按相关技术文件执行。测定方法按GB/T4698.15。

8.2.4酸洗后的氢含量应符合相关材料标准的规定。超过允许含量时,应按GJB3763进行真空除氢。

8.3.1酸洗过的半成品和零件表面的α层应全部清除。8.3.2检查α层的试样取样位置按相关技术文件执行。8.3.3α层的检查方法用金相法或显微硬度法。8.3.4酸洗过的半成品和零件的表面有残余α层时,应重新酸洗,直到全部清除α层。9质量控制

9.1车间环境、仪器、仪表及工艺过程等因素的质量控制按GJB480A执行。技术安全

10.1碱洗、酸洗时,应严格遵守有关安全生产技术管理制度,严防着火。10.2碱洗液和酸洗液对皮肤有腐蚀作用,工作时必须穿戴相应劳动保护用品。10.3接通抽风排气系统后,才能配制溶液。操作前需戴好橡皮手套、保护眼镜、工作服和长6

统橡皮鞋。

HB/Z 344-2001

10.4当被浓碱洗液和酸洗液烧伤时,应立即用干净的强水流冲洗皮肤,然后在烧伤的皮肤上涂上清洗液:被酸洗液烧伤时用苏打溶液(一杯温水加两勺苏打);被碱液烧伤时用弱的醋酸溶液(一杯温水加-勺醋酸)。

10.5溅有碱洗液和酸洗液的手套、围裙和工作服需用水清洗,只能穿戴干净的工作服。工作时间内无关人员禁止进入碱洗、酸洗工段。工作结束后应洗淋浴或用温水洗脸和手,并涂上甘油或凡士林。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

HB/Z344-2001

钛合金酸洗工艺及质量检验

2001-11-15发布

国防科学技术工业委员会

2002-02-01实施

HB/.344-2001

本标准是在大量试验的基础上,参考了国内外的有关资料,结合工厂的实践经验编写而成。

本标准由中国航空工业第一集团公司提出。本标准由航空材料热工艺标准化技术归口单位归口。本标准由北京航空材料研究院、沈阳飞机工业(集团)有限公司负责起草。本标准主要起草人:吴崇周、王庆如、高侠、刘东升、朱知寿。1范围wwW.bzxz.Net

中华人民共和国航空行业标准

钛合金酸洗工艺及质量检验

HB/Z344-2001

本标准规定了钛合金的酸洗工艺材料、工艺设备、工艺程序、工艺要求、质量检验、质量控制和技术安全等。

本标准适用于钛合金的半成品,包括板材、带材、型材、管材、丝材、棒材、锻件、模锻件、铸件以及钣金件和机加工零件的酸洗。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB209-1993工业用氢氧化钠

GB2101992工业碳酸钠

GB337-1984浓硝酸

GB2367-1990工业亚硝酸钠

GB/T4209-1996工业硅酸钠

GB/T4553-1993工业硝酸钠

GB/T4698.15-1996海绵钛、钛及钛合金化学分析方法真空加热气相色谱氢量的测定

GB7744-1998工业氢氟酸

GB/T9983-1988工业三聚磷酸钠

GJB480A-95金属镀覆和化学覆盖工艺质量控制要求GJB3763-99钛及钛合金热处理规范HB5472-91金属镀覆和化学覆盖工艺用水水质规范HB/Z5110-78电化学除油及化学除油溶液分析方法3钛合金的氧化特性

钛合金在热变形和空气炉中热处理时会形成氧化皮。500600℃时钛氧化皮的颜色为棕色到蓝一天蓝色,600~700℃时为蓝一天蓝色到棕灰色,700℃及更高温度的氧化皮颜色从棕国防科学技术工业委员会20011115发布2002-02-01实施

HB/Z344-2001

灰色变为黑灰色。由于氧向金属内部扩散,在氧化皮下面就形成脆性的、气体饱和的富氧层,即α层,其深度与合金的化学成分、加热温度和时间有关,可在0.01~2.00mm范围内波动。为确保钛合金零件可靠地工作,必须从零件上清除氧化皮和脆性的α层。4原材料及工艺设备

4.1配制溶液的原材料见表1。

表1配制溶液的原材料

三聚磷酸钠

碳酸钠

硅酸钠

氢氧化钠

硝酸钠

亚硝酸钠

浓硝酸

材料名称

氢氟酸,浓度为40%

工业级

工业级

工业级

工业级

工业级

工业级

工业一级

工业一级

GB/T9983

GB/T4209

GB/T4553

GB2367

GB 7744

4.2酸洗槽可由低碳钢焊接而成,内衬硬聚氯乙烯塑料板或者直接用硬聚氯乙烯塑料槽。4.3碱洗槽和除油槽可由碳钢制成。4.4有温度要求的槽子应安装温度显示器。4.5碱洗槽和除油槽应配有加热装置。酸洗槽应配有冷却装置。4.6为防止槽液挥发还应配备盖子。并应安装抽风排气系统。4.7所用挂具、挂篮和夹具应由钛材料或带有保护涂料的不锈钢制成或硬聚氮乙烯塑料板焊接而成。

4.8可采用对流型干燥箱,要求在最高温度105℃下30min内能烘干产品零件。5工艺程序

钛合金酸洗视零件表面氧化的程度可以采用以下方法之一进行:a)有机溶剂清洗→化学除油→温水中冲洗→冷水中冲洗-→碱洗→温水中冲洗(选用)→冷水中冲洗-→酸洗→冷水中冲洗→光亮处理→流动冷水中冲洗→喷淋→干燥→质量检验:b)吹砂去除氧化皮→有机溶剂清洗→化学除油→温水中冲洗-→冷水中冲洗→+酸洗→冷水中冲洗→光亮处理→流动冷水中冲洗→喷淋→干燥-→质量检验。6工艺要求

6.1有机溶剂清洗

HB/Z 344-2001

钛合金半成品和零件表面的油脂、油及其它污物可用汽油、工业乙醇和丙酮等溶剂进行清洗。半成品和零件表面清洁时可省略此工序。酸洗后手印的污染可用体积比为1:1的丙酮和丁醇混合液去除,再用工业乙醇清洗,并用于净的无毛布将溶液擦于,不允许挥发于。6.2化学除油

在以下成分溶液中进行化学除油:三聚磷酸钠(Na,PO·12H,O)

碳酸钠(NazCO;·10H,O)

硅酸钠(Na,SiO,)

溶液温度

除油时间

氢氧化钠(NaOH)

三聚磷酸钠(Na,PO4·12H,O)

碳酸钠(Na,CO10H,O)

硅酸钠(Na,SiOs)

总碱度

溶液温度

除油时间

40~60g/l

40~50g/1

25~35g/l

60~90℃

15~30min

60~80g/l1

20~40g/1

20~40g/l

3~10g/l

65100g/1

70~90℃

除净为止

除油后的零件应获得水膜连续表面。半成品和零件表面清洁时可省略此工序。6.3氧化皮的去除

根据氧化皮的结构和α层的深度,可采用吹砂或碱洗方法去除氧化皮。若待酸洗的零件表面有凝结的胶体、结块的热保护涂料和烧结的油污,则需用熔融碱液或吹砂去除。6.3.1吹砂

吹砂材料一般为氧化铝磨料,粒度为20~100目。对精度等级要求较高的零件可选用粒度更细的氧化铝磨料。吹砂压力为0.2~0.5MPa。也可用液体吹砂。吹砂后的表面应平滑,具有亮灰色并且没有氧化皮的痕迹。若有个别区域的氧化皮未完全去除,允许用200目氧化铝砂布去除。吹砂只适用于较厚板材、棒材、锻件和铸件,对于厚度小于1mm的板材,可用与零件单面形状相吻合的支承工装吹砂。6.3.2碱洗

采用熔融碱液或碱的水溶液松动氧化皮或污物。600℃以下加热形成的氧化皮用碱的水溶液去除。

在以下成分溶液中进行碱洗:

熔融碱液(质量百分比):

氢氧化钠(NaOH)

硝酸钠(NaNO,)

80%~90%

10%~20%

碱液温度

碱洗时间

碱的水溶液:

氢氧化钠(NaOH)

亚硝酸钠(NaNO)

溶液温度

碱洗时间

6.3.3浅色氧化皮的去除

HB/Z 344-2001

410~520℃

1~10min

500~700g/1

150~250g/1

130~145℃

20~120min

去除某些钛合金表面形成的浅色氧化皮,例如去应力退火或时效处理时形成的氧化皮,可省略工序6.3.1及6.3.2,直接酸洗。6.4酸洗

6.4.1在以下成分溶液中进行酸洗:成分1:

硝酸(HNO3,65%~68%)

氢氟酸(HF,40%)

溶液温度

酸洗时间

成分2:

硝酸(HNO,65%~68%)

氢氟酸(HF,40%)

溶液温度

酸洗时间

150~450ml/1

20~100ml/1

18~45℃

2~15min

500~550ml/1

200~300ml/l

18~45℃

1~15min

6.4.2钛合金一般选用6.4.1中成分1酸洗液。对某些耐腐蚀钛合金也可选用腐蚀速率较高的成分2酸洗液。酸洗时,应经常上下移动或摆动零件。6.4.3根据酸洗减薄量来确定酸洗时间,开始酸洗时,1~5min之内取出,用水冲洗后测量厚度,以便控制酸洗时间。也可采用质量损失法测定腐蚀速率来确定酸洗时间,测定腐蚀速率时采用尺寸为(64~76)mm×(64~76)mm×(0.4~1.2)mm的相同状态、相同材料钛合金试片,酸洗时间为15min,按公式(1)计算:V = (2 × △G × 0)/G。

式中:V—

一腐蚀速率,mm/单面/h;

AG-质量损失,mg;

——原始厚度,mm;

G。原始质量,mg。

6.5光亮处理

HB/Z 344-2001

需光亮处理的最终表面在以下成分溶液中进行:硝酸(HNO,65%~68%)

氢氟酸(HF,40%)

溶液温度

处理时间

6.6水洗

6.6.1采用的水洗温度为:

a)冷水:室温以下;

b)温水:30~60℃。

600~700ml/l

180~220ml/l

18~35℃

1~10min

6.6.2清洗水应符合HB5472的要求。6.6.3应保证有充分的水流入清洗槽,在最后清洗阶段应采用冲洗,以保证零件表面不受污染。

6.7干燥

6.7.1用清洁无油的干燥压缩空气吹干,或在烘箱内烘干。6.7.2戴上清洁的手套卸下零件,用干净的包装材料保护零件。7溶液配制、分析、维护与调整

7.1溶液的配制

配制溶液时按配比加入化学药品,配制完成后需搅拌均匀。槽液的深度一般不超过槽深的三分之二。

7.2溶液的分析

溶液的分析项目及周期见表2

表2分析项目及周期

溶液名称

除油溶液

碱洗液

酸洗液

总碱度

分析项目

氢氧化钠(NaOH)、硝酸钠

(NaNO)或亚硝酸钠

(NaNO,)

钛离子

分析周期

2~4周

2~4周

2~4周

分析方法

按HB/Z5110执行

按有关技术文件执行

用电感耦合等离子体原子发

射光谱仪分析

注:分析周期指二班制槽液连续正常工作情况下的分析周期,特殊情况可适当调整分析项目和周期。

7.3溶液的维护与调整

HB/Z344-2001

7.3.1根据溶液的分析结果对溶液进行调整。调整时按标准规定的成分,加够各组分损耗后的需加量,然后搅拌均匀。

7.3.2若酸洗液中钛离子含量超过25g/1时,应报废酸洗液。排放前应进行化验,符合国家规定标准时才允许排放。

8质量检验

8.1外观

8.1.1酸洗过的半成品和零件表面质量应百分之百目视检查,表面应光滑、具有金属光泽或呈银白色、灰白色。

8.1.2表面不应有麻坑等过腐蚀缺陷或未酸洗掉的斑点。8.1.3零件表面不应有油污、手印、印章痕迹和笔迹。8.1.4零件表面不应有压坑、碰伤、划伤等机械损伤。8.1.5锻造零件上允许显示出细晶粒组织。8.2氢含量及增氢量

8.2.1在保证槽液成分和规定温度的情况下,酸洗不应超过规定时间,以避免更多地增氢。应定期进行增氢量的检查。退火TC4合金试片厚度为1~1.5mm,重约0.3g,每面酸洗0.025mm时增氢量不得超过0.003%。当增氢量超过0.003%时,应立即停止生产查找原因。8.2.2测氢试样1~3片(或根),试样尺寸为3mm×3mm×(10~20)mm或直径为3mm,长度为10~20mm),试样应与酸洗半成品和零件的材料、批次、状态相同,并应经过相同的酸洗工艺过程。也可从酸洗后的半成品和零件上切取相同尺寸的试样。8.2.3每批酸洗后的半成品和零件都应测定氢含量,或按相关技术文件执行。测定方法按GB/T4698.15。

8.2.4酸洗后的氢含量应符合相关材料标准的规定。超过允许含量时,应按GJB3763进行真空除氢。

8.3.1酸洗过的半成品和零件表面的α层应全部清除。8.3.2检查α层的试样取样位置按相关技术文件执行。8.3.3α层的检查方法用金相法或显微硬度法。8.3.4酸洗过的半成品和零件的表面有残余α层时,应重新酸洗,直到全部清除α层。9质量控制

9.1车间环境、仪器、仪表及工艺过程等因素的质量控制按GJB480A执行。技术安全

10.1碱洗、酸洗时,应严格遵守有关安全生产技术管理制度,严防着火。10.2碱洗液和酸洗液对皮肤有腐蚀作用,工作时必须穿戴相应劳动保护用品。10.3接通抽风排气系统后,才能配制溶液。操作前需戴好橡皮手套、保护眼镜、工作服和长6

统橡皮鞋。

HB/Z 344-2001

10.4当被浓碱洗液和酸洗液烧伤时,应立即用干净的强水流冲洗皮肤,然后在烧伤的皮肤上涂上清洗液:被酸洗液烧伤时用苏打溶液(一杯温水加两勺苏打);被碱液烧伤时用弱的醋酸溶液(一杯温水加-勺醋酸)。

10.5溅有碱洗液和酸洗液的手套、围裙和工作服需用水清洗,只能穿戴干净的工作服。工作时间内无关人员禁止进入碱洗、酸洗工段。工作结束后应洗淋浴或用温水洗脸和手,并涂上甘油或凡士林。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 航空工业行业标准(HB)

- HB4-110-1983 导管端头滚波

- HB6086-1986 插入式圆口盖

- HB4535.37-1991 K型孔系组合夹具件 斜向顶紧器

- HB7851-2008 28MPa无扩口过隔板45°弯管接头

- HB7854-2008 28MPa无扩口90°弯管接头

- HB6059-6061-2008 21MPa无扩口外套螺母

- HB/Z4-1995 O型密封圈及密封结构的设计要求

- HBM75.6-1988 微型厢式货车 背门气体助力撑捍

- HB5324-1993 航空用厌氧胶紫外荧光性试验方法

- HB4489-1990 无视差游标卡尺尺身贴面刻线 (≤300mm,≤12in)

- HB5980-5982-2008 21MPa无扩口带凸缘直通管接头

- HB5453-2004 铝合金化学铣切保护涂料规范

- HB2695-1976 带肩的圆柱孔转接衬套

- HB2713-1976 带中心架的切线车刀刀座

- HB2280-1976 锪蒙皮孔用的粗齿锪钻D=23~30mm

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2