- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 其他行业标准 >>

- Q/CNPC 36-2002 旋转防喷器

标准号:

Q/CNPC 36-2002

标准名称:

旋转防喷器

标准类别:

其他行业标准

标准状态:

现行-

实施日期:

2002-06-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

3.24 MB

部分标准内容:

Q/CNPC

中国石油天然气集团公司企业标准Q/CNPC36—2002

旋转防喷器

Rotatingblowoutpreventer

2002-01-30发布

中国石油天然气集团公司

2002-06-01实施

1范围

规范性引用文件

3术语和定义

4分类

5技术要求

6试验方法、检验规则

7标志、包装、贮存、运输

附录A(规范性附录)旋转防喷器功能试验次

Q/CNPC36—2002

Q/CNPC36—2002

本标准由全国石油钻采设备和工具标准化技术委员会提出并归口。本标准起草单位:四川石油管理局钻采工艺技术研究院。本标准主要起草人:李艳丰、马宗金、杨令瑞、肖润德、王敏。I

1范围

旋转防喷器

Q/CNPC36-2002

本标准规定了旋转防喷器的基本参数、产品代号、标注方法、技术要求、试验方法、检验规则、标志、涂漆、包装。

本标准主要适用于欠平衡钻井用旋转防喷器,也适用于其它钻井用旋转防喷器。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T222一1984钢的化学分析用试样取样法及成品化学成分允许偏差GB/T228—1987

金属拉伸试验法

GB/T230一1991金属洛氏硬度试验方法GB/T231—1984

金属布氏硬度试验方法

GB/T5677-—19854

铸钢件射线照相及底片等级分类方法铸钢件超声探伤及质量评级标准GB/T7233—1987

铸钢件渗透探伤及缺陷显示痕迹的评级方法GB/T9443—1988

一般工程用铸造碳钢件

GB/T11352—1989

GB/T16253—1996

承压钢铸件

GB/T16471—1996

运输包装件尺寸界限

JB4730-1994压力容器无损检测

SY5279.2石油井口装置法兰型式、尺寸及技术要求SY5279.3石油井口装置法兰用密封垫环型式、尺寸及技术要求SY5309—87石油钻采机械产品用包装通用技术条件(1998年确认)

3术语和定义

下列术语和定义适用于本标准。3.1

旋转防喷器rotatingblowoutpreventer安装在井口防喷器组的最上端,提供井筒环空与钻台面之间的封隔和有效的压力控制,即密封钻杆和方钻杆,在所限定的井口压力条件下允许钻具旋转,实行带压钻进和部分完井作业,并引导环空流体进人地面控制系统的设备。3.2

旋转防喷器公称通径driftdiameterofrotatingblowoutpreventer旋转防喷器壳体安装在井口时所允许通过钻并工具的最大直径。3.3

maximumworkingpressureofrotatingblowoutpreventer旋转防喷器最大工作压力

Q/CNPC36—2002

旋转防喷器各部件在适用介质工况下允许的最大工作压力,动密封最大工作压力和静密封最大工作压力之差。www.bzxz.net

承压件pressurecontainingpart与并内流体接触并承受井内压力的零部件,即壳体、旋转总成外壳等。4分类

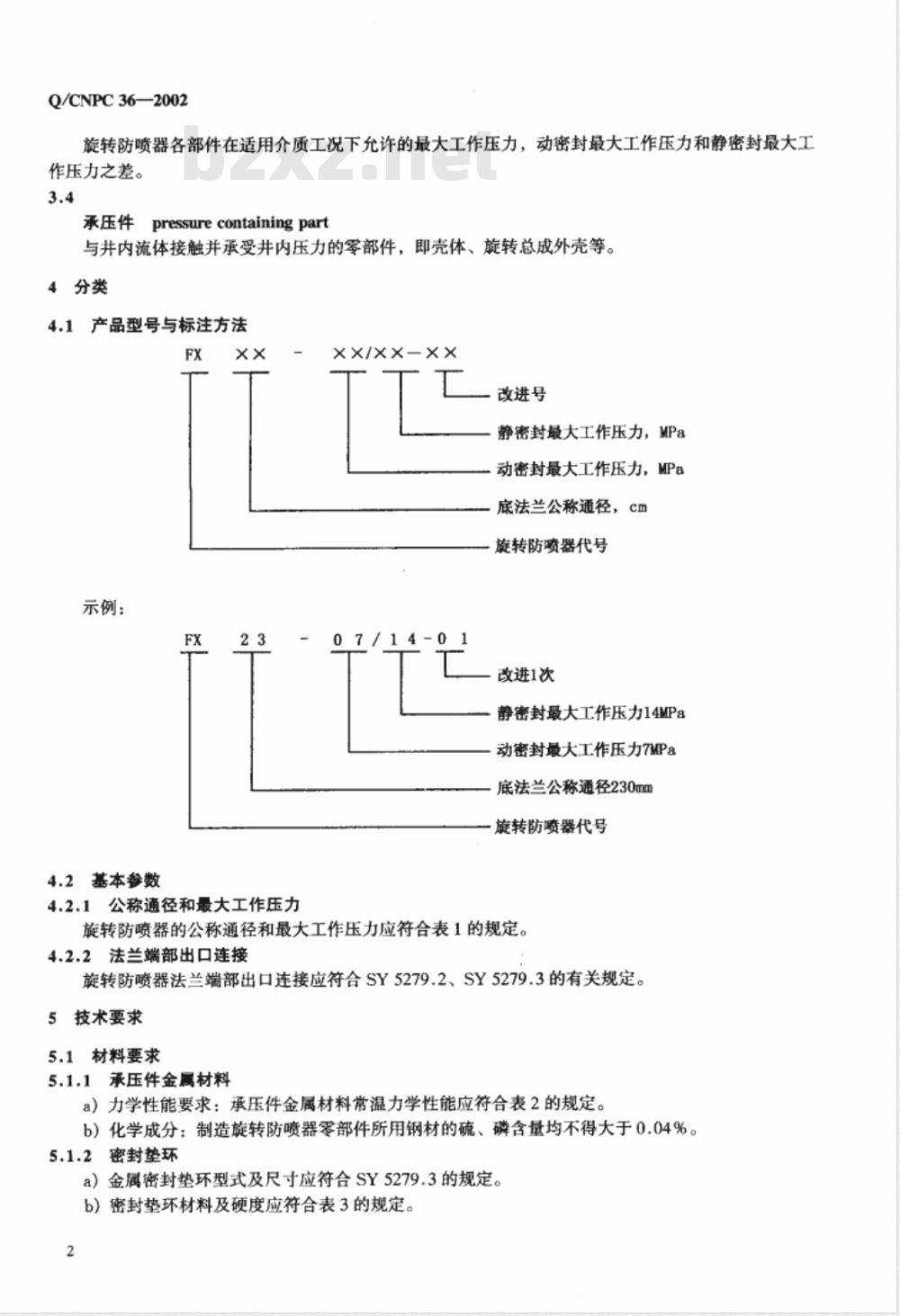

4.1产品型号与标注方法

示例:

4.2基本参数

4.2.1公称通径和最大工作压力

××/X×-××

改进号

静密封最大工作压力,MPa

动密封最大工作压力,MPa

底法兰公称通径,cm

旋转防喷器代号

07/14-01

改进1次

静密封最大工作压力14MPa

动密封最大工作压力7MPa

底法兰公称通径230mm

一旋转防喷器代号

旋转防喷器的公称通径和最大工作压力应符合表1的规定。4.2.2法兰端部出口连接

旋转防喷器法兰端部出口连接应符合SY5279.2、SY5279.3的有关规定。5技术要求

5.1材料要求

5.1.1承压件金属材料

a)力学性能要求:承压件金属材料常温力学性能应符合表2的规定。b)化学成分:制造旋转防喷器零部件所用钢材的硫、磷含量均不得大于0.04%。5.1.2密封垫环

a)金属密封垫环型式及尺寸应符合SY5279.3的规定。b)密封垫环材料及硬度应符合表3的规定。2

底法兰通径

(135%)

(21岁)

旁通通径

(4%)

表1旋转防喷器基本参数

动密封最大工作压力

Q/CNPC36—2002

静密封最大工作压力

静密封压力应为动密封压力的2倍或2倍以上。例如,动密封压力为7MPa,静密封压力可以是14MPa,21MPa,35MPa。

表2承压件金属材料常温力学性能厨服强度ao.2

≥414

08,10

OCr18Ni9

抗拉强度Gb

≥586

伸长率85

密封垫环材料及硬度

硬度HB

断面收缩率

Q/CNPC36—2002

5.2制造

5.2.1承压件的一般要求

产品应符合本标准的要求,并按经规定程序批准的图样及技术文件制造。一般铸件应符合GB/T11352一1989的规定,承压铸钢件应符合GB/T16253一1996的规定。5.2.2试样要求

a)分析用试样应在浇铸途中制取,并应具有足够的数量,以满足全部分析要求。b)承压件机械性能用试样应在本体上附铸或在浇铸过程中单独铸出,并随本体热处理。附铸试块取下时不得采取影响其机械性能的割取方法。c)承压件机械性能试验中,若有一个试样不合格,应取加倍数量试样进行试验。如仍有个试样不合格,这批零件应重新热处理。重新热处理后试样仍不合格,应作报废处理。5.2.3无损检测

a)承压铸钢件应进行超声波探伤或射线探伤,超声波探伤应符合GB/T7233一1987的规定,最大允许缺陷为Ⅱ级。射线探伤应符合GB/T5677一1985的规定,最大许用缺陷应符合表4的规定。

b)承压锻件应进行超声波检验,超声波探伤质量应符合JB4730一1994的规定。最大允许缺陷为Ⅱ级。

c)铸钢件表面渗透探伤显示痕迹质量评定应符合GB/T9443一1988的规定。最大允许缺陷为Ⅱ级。

d)螺栓和螺钉应进行磁粉探伤,磁粉探伤质量评定应符合JB4730一1994的规定,承压螺栓和螺钉最大允许缺陷为Ⅱ级。

e)垫环槽密封面应进行磁粉探伤或渗透探伤,不允许有可见缺陷显示。表4铸钢承压件最大许用缺陷级别表缺陷类型

夹杂物

内在的缩孔

型心撑

5.2.4承压件缺陷的补焊

最大许用缺陷级别

不允许

不允许

不允许

不允许

根据承压件缺陷情况,经焊接工艺评定补焊后不影响承压件的性能时可进行补焊。a)补焊应按焊接工艺评定后制定的工艺规程进行。b)补焊材料不得使用未经检验或检验不合格的材料。c)补焊前,必须彻底清理裂纹缺陷。d)补焊后应及时进行消除应力处理,处理温度不得超过母材的回火湿度。e)补焊后应对补焊部位进行质量检查,无损检测不合格者,应按上述步骤返修,但不得超过两次,否则作报废处理。

5.3出厂试验

Q/CNPC36—2002

旋转防喷器出厂试验包括:承压件静水压强度试验、静密封性能试验、动密封性能试验。5.3.1静水压试验

旋转防喷器承压件及连接螺栓等组装后,应进行静水压强度试验。试验要求见表5,试验压力值见表6。

5.3.2静密封性能试验

整机静密封试验按表5的规定执行。5.3.2.1

表5旋转防喷器出厂试验项目及试验要求第一次试压

试验项目

静水压强

度试验

整机静密封

压力试验

胶芯静密封

压力试验

动密封

压力试验

试验压力值

见表6

试验压力值

。压力降值为参考值。

稳压时间

过第一对

接头压力

波动值

b江工为旋转防喷器最大工作压力。户试为试验压力。

压力降。

过第二对

接头压力

波动值

试验压力值

见表6

试验压力值

静水压强度试验压力值

最大工作压力

公称通径≤346.1mm

第二次试压

稳压时间

过第一对

接头压力

波动值

试验压力值

压力降

过第二对

接头压力

波动值

试验要求

无渗漏、无

冒汗现象

无渗漏

无渗漏

密封部位

无潜漏

公称通径≥425.5mm

5.3.2.2胶芯出厂时应抽样进行静密封试验,一批(20只内)抽检一只,20只以上抽检二只。如有不合格,加倍抽检;如仍有不合格,则此批胶芯判定为不合格。试验要求见表5。5.3.3动密封压力试验

整机出厂时动密封性能试验按表5的规定执行。5

Q/CNPC36—2002

5.3.3.2胶芯出厂时应抽样进行动密封试验,一批抽检1只。在密封压力为1.4MPa~2.1MPa状态下稳压5min,再逐渐加压到最高工作压力下过接头20对。过接头时,压力波动值不超土10%p试(参考值)。

5.4型式试验

旋转防喷器型式试验项目包括出厂试验和功能试验。功能试验的试验要求见附录A。5.5涂漆要求

a)在涂漆前,必须清除影响涂层质量的锈斑等,以保证涂漆面平整光洁。清除内部水溃、油污,并擦干。

b)未加工内表面应涂耐油防水的防锈漆。外部表面涂油漆。连接面、安装面应涂防锈油脂。5.6质量记录要求

5.6.1记录要求

a)制造厂应建立并保持质量记录的标识、收集、编目、查阅、归档、储存、处理的形成文件的程序。

b)记录应清晰、易识别,产品编号与记录应一致,具有跟踪性。c)所有记录应签名并注明日期,计算机储存的记录应保存记录人的编码代号。d)每台产品质量记录至少保存10年。5.6.2主要记录文件

5.6.2.1设计文件。

5.6.2.2出厂试验及功能试验记录文件。5.6.2.3重要零部件(承压件、螺栓):a)材料记录:化学成分、力学性能、硬度试验。b)无损检测记录:探伤方法、检验部位,探伤结果描述、检验级别。c)补焊记录:缺陷检验描述,补焊方法、补焊数量及部位,再检查结果。d)热处理记录。

e)关键尺寸记录。

6试验方法、检验规则

6.1试验方法

6.1.1出厂试验按5.3的规定进行全检。6.1.2型式试验按5.4的规定执行。6.1.2.1有下列情况之一时,应进行型式试验:a)新产品投产鉴定时。

b)正式生产后,如结构、材料、工艺有重大改变,可能影响产品性能时。c)国家质量技术监督机构提出进行型式试验要求时。d)出厂检验结果与原检验结果有较大差异时。e)产品长期停产后,恢复生产时。6.1.2.2型式试验抽样方法采用随机抽样,数量为一台。6.2检验规则

6.2.1承压件金属材料力学性能试验应符合GB/T228一1987的规定。6.2.2金属材料硬度的试验应符合GB/T230—1991或GB/T231—1984的规定。6.2.3金属材料化学成分的分析取样方法应符合GB/T222--1984的规定。6.2.4承压件无损检测应符合5.2.3的规定。6.2.4承压件缺陷的补焊应符合5.2.4的规定。6

7标志、包装、贮存、运输

Q/CNPC36-2002

7.1标志

7.1.1产品名牌应包括:产品型号及名称、主要技术参数、生产日期及出厂编号、产品外型尺寸、执行标准号、制造厂名。

7.1.2随机配件及附件应有明显标志及标签,并有合格证书。7.2包装

7.2.1产品包装应符合SY5309—87的规定。7.2.2橡胶件和密封垫环应独立包装,不允许与其它金属件混装。7.2.3法兰密封环槽、螺纹应有防锈、防碰措施。7.2.4产品使用说明书、合格证、装箱单随同产品一起装箱。7.3购存

7.3.1产品应存放在干燥、通风库房中。7.3.2贮存期间,橡胶件不得与臭氧、高温接触,不能露放和受太阳光直射,以避免改变橡胶的物理性能。

7.4运输

产品运输包装尺寸应符合GB/T16471一1996的规定。7

Q/CNPC36—2002

A.1一般要求

A.1.1试验介质采用清水。

附录A

(规范性附录)

旋转防喷器功能试验

A.1.2制造厂或试验承担单位按试验大纲记录试验程序和试验结果。A.2功能试验

A.2.1静密封试验

恒井压试验:以1.4MPa,2.1MPa,3.5MPa,7MPa,10.5MPa,14MPa,17.5MPa,21MPa,35MPa,.,至最大工作压力的各阶梯井压下,检验其密封情况。A.2.2动密封试验

A.2.2.1旋转动密封试验

在密封压力为1.4MPa~2.1MPa状态下稳压5min,再逐渐加压到最大工作压力,在最大工作压力状况下胶芯密封方钻杆,使旋转总成旋转,旋转速度小于或等于90r/min。胶芯旋转动密封寿命应大于80h。旋转总成在循环液冷却下,温升不大于40℃。A.2.2.2过接头动密封试验

在密封压力为1.4MPa~2.1MPa状态下稳压5min,再逐渐加压到最大工作压力,进行过接头试验,过接头时,试验压力波动值在土10%力试范围内。过接头对数应大于600。8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中国石油天然气集团公司企业标准Q/CNPC36—2002

旋转防喷器

Rotatingblowoutpreventer

2002-01-30发布

中国石油天然气集团公司

2002-06-01实施

1范围

规范性引用文件

3术语和定义

4分类

5技术要求

6试验方法、检验规则

7标志、包装、贮存、运输

附录A(规范性附录)旋转防喷器功能试验次

Q/CNPC36—2002

Q/CNPC36—2002

本标准由全国石油钻采设备和工具标准化技术委员会提出并归口。本标准起草单位:四川石油管理局钻采工艺技术研究院。本标准主要起草人:李艳丰、马宗金、杨令瑞、肖润德、王敏。I

1范围

旋转防喷器

Q/CNPC36-2002

本标准规定了旋转防喷器的基本参数、产品代号、标注方法、技术要求、试验方法、检验规则、标志、涂漆、包装。

本标准主要适用于欠平衡钻井用旋转防喷器,也适用于其它钻井用旋转防喷器。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T222一1984钢的化学分析用试样取样法及成品化学成分允许偏差GB/T228—1987

金属拉伸试验法

GB/T230一1991金属洛氏硬度试验方法GB/T231—1984

金属布氏硬度试验方法

GB/T5677-—19854

铸钢件射线照相及底片等级分类方法铸钢件超声探伤及质量评级标准GB/T7233—1987

铸钢件渗透探伤及缺陷显示痕迹的评级方法GB/T9443—1988

一般工程用铸造碳钢件

GB/T11352—1989

GB/T16253—1996

承压钢铸件

GB/T16471—1996

运输包装件尺寸界限

JB4730-1994压力容器无损检测

SY5279.2石油井口装置法兰型式、尺寸及技术要求SY5279.3石油井口装置法兰用密封垫环型式、尺寸及技术要求SY5309—87石油钻采机械产品用包装通用技术条件(1998年确认)

3术语和定义

下列术语和定义适用于本标准。3.1

旋转防喷器rotatingblowoutpreventer安装在井口防喷器组的最上端,提供井筒环空与钻台面之间的封隔和有效的压力控制,即密封钻杆和方钻杆,在所限定的井口压力条件下允许钻具旋转,实行带压钻进和部分完井作业,并引导环空流体进人地面控制系统的设备。3.2

旋转防喷器公称通径driftdiameterofrotatingblowoutpreventer旋转防喷器壳体安装在井口时所允许通过钻并工具的最大直径。3.3

maximumworkingpressureofrotatingblowoutpreventer旋转防喷器最大工作压力

Q/CNPC36—2002

旋转防喷器各部件在适用介质工况下允许的最大工作压力,动密封最大工作压力和静密封最大工作压力之差。www.bzxz.net

承压件pressurecontainingpart与并内流体接触并承受井内压力的零部件,即壳体、旋转总成外壳等。4分类

4.1产品型号与标注方法

示例:

4.2基本参数

4.2.1公称通径和最大工作压力

××/X×-××

改进号

静密封最大工作压力,MPa

动密封最大工作压力,MPa

底法兰公称通径,cm

旋转防喷器代号

07/14-01

改进1次

静密封最大工作压力14MPa

动密封最大工作压力7MPa

底法兰公称通径230mm

一旋转防喷器代号

旋转防喷器的公称通径和最大工作压力应符合表1的规定。4.2.2法兰端部出口连接

旋转防喷器法兰端部出口连接应符合SY5279.2、SY5279.3的有关规定。5技术要求

5.1材料要求

5.1.1承压件金属材料

a)力学性能要求:承压件金属材料常温力学性能应符合表2的规定。b)化学成分:制造旋转防喷器零部件所用钢材的硫、磷含量均不得大于0.04%。5.1.2密封垫环

a)金属密封垫环型式及尺寸应符合SY5279.3的规定。b)密封垫环材料及硬度应符合表3的规定。2

底法兰通径

(135%)

(21岁)

旁通通径

(4%)

表1旋转防喷器基本参数

动密封最大工作压力

Q/CNPC36—2002

静密封最大工作压力

静密封压力应为动密封压力的2倍或2倍以上。例如,动密封压力为7MPa,静密封压力可以是14MPa,21MPa,35MPa。

表2承压件金属材料常温力学性能厨服强度ao.2

≥414

08,10

OCr18Ni9

抗拉强度Gb

≥586

伸长率85

密封垫环材料及硬度

硬度HB

断面收缩率

Q/CNPC36—2002

5.2制造

5.2.1承压件的一般要求

产品应符合本标准的要求,并按经规定程序批准的图样及技术文件制造。一般铸件应符合GB/T11352一1989的规定,承压铸钢件应符合GB/T16253一1996的规定。5.2.2试样要求

a)分析用试样应在浇铸途中制取,并应具有足够的数量,以满足全部分析要求。b)承压件机械性能用试样应在本体上附铸或在浇铸过程中单独铸出,并随本体热处理。附铸试块取下时不得采取影响其机械性能的割取方法。c)承压件机械性能试验中,若有一个试样不合格,应取加倍数量试样进行试验。如仍有个试样不合格,这批零件应重新热处理。重新热处理后试样仍不合格,应作报废处理。5.2.3无损检测

a)承压铸钢件应进行超声波探伤或射线探伤,超声波探伤应符合GB/T7233一1987的规定,最大允许缺陷为Ⅱ级。射线探伤应符合GB/T5677一1985的规定,最大许用缺陷应符合表4的规定。

b)承压锻件应进行超声波检验,超声波探伤质量应符合JB4730一1994的规定。最大允许缺陷为Ⅱ级。

c)铸钢件表面渗透探伤显示痕迹质量评定应符合GB/T9443一1988的规定。最大允许缺陷为Ⅱ级。

d)螺栓和螺钉应进行磁粉探伤,磁粉探伤质量评定应符合JB4730一1994的规定,承压螺栓和螺钉最大允许缺陷为Ⅱ级。

e)垫环槽密封面应进行磁粉探伤或渗透探伤,不允许有可见缺陷显示。表4铸钢承压件最大许用缺陷级别表缺陷类型

夹杂物

内在的缩孔

型心撑

5.2.4承压件缺陷的补焊

最大许用缺陷级别

不允许

不允许

不允许

不允许

根据承压件缺陷情况,经焊接工艺评定补焊后不影响承压件的性能时可进行补焊。a)补焊应按焊接工艺评定后制定的工艺规程进行。b)补焊材料不得使用未经检验或检验不合格的材料。c)补焊前,必须彻底清理裂纹缺陷。d)补焊后应及时进行消除应力处理,处理温度不得超过母材的回火湿度。e)补焊后应对补焊部位进行质量检查,无损检测不合格者,应按上述步骤返修,但不得超过两次,否则作报废处理。

5.3出厂试验

Q/CNPC36—2002

旋转防喷器出厂试验包括:承压件静水压强度试验、静密封性能试验、动密封性能试验。5.3.1静水压试验

旋转防喷器承压件及连接螺栓等组装后,应进行静水压强度试验。试验要求见表5,试验压力值见表6。

5.3.2静密封性能试验

整机静密封试验按表5的规定执行。5.3.2.1

表5旋转防喷器出厂试验项目及试验要求第一次试压

试验项目

静水压强

度试验

整机静密封

压力试验

胶芯静密封

压力试验

动密封

压力试验

试验压力值

见表6

试验压力值

。压力降值为参考值。

稳压时间

过第一对

接头压力

波动值

b江工为旋转防喷器最大工作压力。户试为试验压力。

压力降。

过第二对

接头压力

波动值

试验压力值

见表6

试验压力值

静水压强度试验压力值

最大工作压力

公称通径≤346.1mm

第二次试压

稳压时间

过第一对

接头压力

波动值

试验压力值

压力降

过第二对

接头压力

波动值

试验要求

无渗漏、无

冒汗现象

无渗漏

无渗漏

密封部位

无潜漏

公称通径≥425.5mm

5.3.2.2胶芯出厂时应抽样进行静密封试验,一批(20只内)抽检一只,20只以上抽检二只。如有不合格,加倍抽检;如仍有不合格,则此批胶芯判定为不合格。试验要求见表5。5.3.3动密封压力试验

整机出厂时动密封性能试验按表5的规定执行。5

Q/CNPC36—2002

5.3.3.2胶芯出厂时应抽样进行动密封试验,一批抽检1只。在密封压力为1.4MPa~2.1MPa状态下稳压5min,再逐渐加压到最高工作压力下过接头20对。过接头时,压力波动值不超土10%p试(参考值)。

5.4型式试验

旋转防喷器型式试验项目包括出厂试验和功能试验。功能试验的试验要求见附录A。5.5涂漆要求

a)在涂漆前,必须清除影响涂层质量的锈斑等,以保证涂漆面平整光洁。清除内部水溃、油污,并擦干。

b)未加工内表面应涂耐油防水的防锈漆。外部表面涂油漆。连接面、安装面应涂防锈油脂。5.6质量记录要求

5.6.1记录要求

a)制造厂应建立并保持质量记录的标识、收集、编目、查阅、归档、储存、处理的形成文件的程序。

b)记录应清晰、易识别,产品编号与记录应一致,具有跟踪性。c)所有记录应签名并注明日期,计算机储存的记录应保存记录人的编码代号。d)每台产品质量记录至少保存10年。5.6.2主要记录文件

5.6.2.1设计文件。

5.6.2.2出厂试验及功能试验记录文件。5.6.2.3重要零部件(承压件、螺栓):a)材料记录:化学成分、力学性能、硬度试验。b)无损检测记录:探伤方法、检验部位,探伤结果描述、检验级别。c)补焊记录:缺陷检验描述,补焊方法、补焊数量及部位,再检查结果。d)热处理记录。

e)关键尺寸记录。

6试验方法、检验规则

6.1试验方法

6.1.1出厂试验按5.3的规定进行全检。6.1.2型式试验按5.4的规定执行。6.1.2.1有下列情况之一时,应进行型式试验:a)新产品投产鉴定时。

b)正式生产后,如结构、材料、工艺有重大改变,可能影响产品性能时。c)国家质量技术监督机构提出进行型式试验要求时。d)出厂检验结果与原检验结果有较大差异时。e)产品长期停产后,恢复生产时。6.1.2.2型式试验抽样方法采用随机抽样,数量为一台。6.2检验规则

6.2.1承压件金属材料力学性能试验应符合GB/T228一1987的规定。6.2.2金属材料硬度的试验应符合GB/T230—1991或GB/T231—1984的规定。6.2.3金属材料化学成分的分析取样方法应符合GB/T222--1984的规定。6.2.4承压件无损检测应符合5.2.3的规定。6.2.4承压件缺陷的补焊应符合5.2.4的规定。6

7标志、包装、贮存、运输

Q/CNPC36-2002

7.1标志

7.1.1产品名牌应包括:产品型号及名称、主要技术参数、生产日期及出厂编号、产品外型尺寸、执行标准号、制造厂名。

7.1.2随机配件及附件应有明显标志及标签,并有合格证书。7.2包装

7.2.1产品包装应符合SY5309—87的规定。7.2.2橡胶件和密封垫环应独立包装,不允许与其它金属件混装。7.2.3法兰密封环槽、螺纹应有防锈、防碰措施。7.2.4产品使用说明书、合格证、装箱单随同产品一起装箱。7.3购存

7.3.1产品应存放在干燥、通风库房中。7.3.2贮存期间,橡胶件不得与臭氧、高温接触,不能露放和受太阳光直射,以避免改变橡胶的物理性能。

7.4运输

产品运输包装尺寸应符合GB/T16471一1996的规定。7

Q/CNPC36—2002

A.1一般要求

A.1.1试验介质采用清水。

附录A

(规范性附录)

旋转防喷器功能试验

A.1.2制造厂或试验承担单位按试验大纲记录试验程序和试验结果。A.2功能试验

A.2.1静密封试验

恒井压试验:以1.4MPa,2.1MPa,3.5MPa,7MPa,10.5MPa,14MPa,17.5MPa,21MPa,35MPa,.,至最大工作压力的各阶梯井压下,检验其密封情况。A.2.2动密封试验

A.2.2.1旋转动密封试验

在密封压力为1.4MPa~2.1MPa状态下稳压5min,再逐渐加压到最大工作压力,在最大工作压力状况下胶芯密封方钻杆,使旋转总成旋转,旋转速度小于或等于90r/min。胶芯旋转动密封寿命应大于80h。旋转总成在循环液冷却下,温升不大于40℃。A.2.2.2过接头动密封试验

在密封压力为1.4MPa~2.1MPa状态下稳压5min,再逐渐加压到最大工作压力,进行过接头试验,过接头时,试验压力波动值在土10%力试范围内。过接头对数应大于600。8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 其他行业标准

- CECS353-2013 生态格网结构技术规程

- JB/T11313-2012 电袋复合除尘器用旁路阀

- HG/T3663-2014 胶鞋抗菌性能试验方法

- SH/T3022-2011 石油化工设备和管道涂料防腐蚀设计规范

- FZ/T14020-2020 涂料染色水洗棉布

- QJLPK0001S-2016 吉林普康农业有限公司 胚芽米

- QB/T1733.5-2015 油炸花生仁

- YS/T935-2013 电子薄膜用高纯金属溅射靶材纯度等级及杂质含量分析和报告标准指南

- FZ/T64028-2021 衬纬经编针织粘合衬

- FZ/T72013-2022 服用经编间隔织物

- QDLBG0001S-2016 吉林绿波中药药业有限公司 桦褐孔菌茶

- JB/T5332.4-2011 额定电压3.6/6kV及以下电动潜油泵电缆 第4部分:电动潜油泵圆形电力电缆

- QB/T2289.4-2012 园艺工具 剪枝剪

- QB/T1586.2-2010 箱包五金配件 箱走轮

- JB/T8337-2012 普通磨料 石榴石

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2