- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 煤炭行业标准(MT) >>

- MT/T 198-1996 煤矿用液压凿岩机通用技术条件

标准号:

MT/T 198-1996

标准名称:

煤矿用液压凿岩机通用技术条件

标准类别:

煤炭行业标准(MT)

标准状态:

现行-

发布日期:

1996-04-18 -

实施日期:

1996-10-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

396.65 KB

替代情况:

MT 198-89

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了煤矿用液压凿岩机(以下统一简称“凿岩机”)的技术要求、试验方法、检验规则、标志、包装、运输和贮存。本标准适用于导轨式与支腿式液压凿岩机,也适用于煤矿用钻炮孔和锚杆孔用的液压回转钻机(以下简称“回转钻”)、破碎岩石用的液压破碎冲击器(以下简称“冲击器,)。 MT/T 198-1996 煤矿用液压凿岩机通用技术条件 MT/T198-1996

部分标准内容:

中华人民共和国煤炭行业标准

煤矿用液压凿岩机通用技术条件1主题内容与适用范围

MT/T 198--1996

代替 MT 198--89

本标准规定了煤矿用液压凿岩机(以下统一简称“凿岩机\)的技术要求、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于导轨式与支腿式液压凿岩机,也适用于煤矿用钻炮孔和锚杆孔用的液压回转钻机(以下简称“回转钻”)、破碎岩石用的液压破碎冲击器(以下简称“冲击器”)。2引用标准

爆炸性环境用防爆电气设备通用要求GB 3836.1

凿岩机械与气动工具性能试验方法GB5621

GB5898凿岩机械与气动工具噪声测量方法工程法

GB7935液压元件通用技术条件

GB/T13306标牌

GB13813煤矿用金属材料摩擦火花安全性试验方法和判定规则凿岩机械与气动工具产品包装通用技术条件JB/T 7302

ZB4014凿岩机械与气动工具涂漆通用技术条件3基本性能参数项目

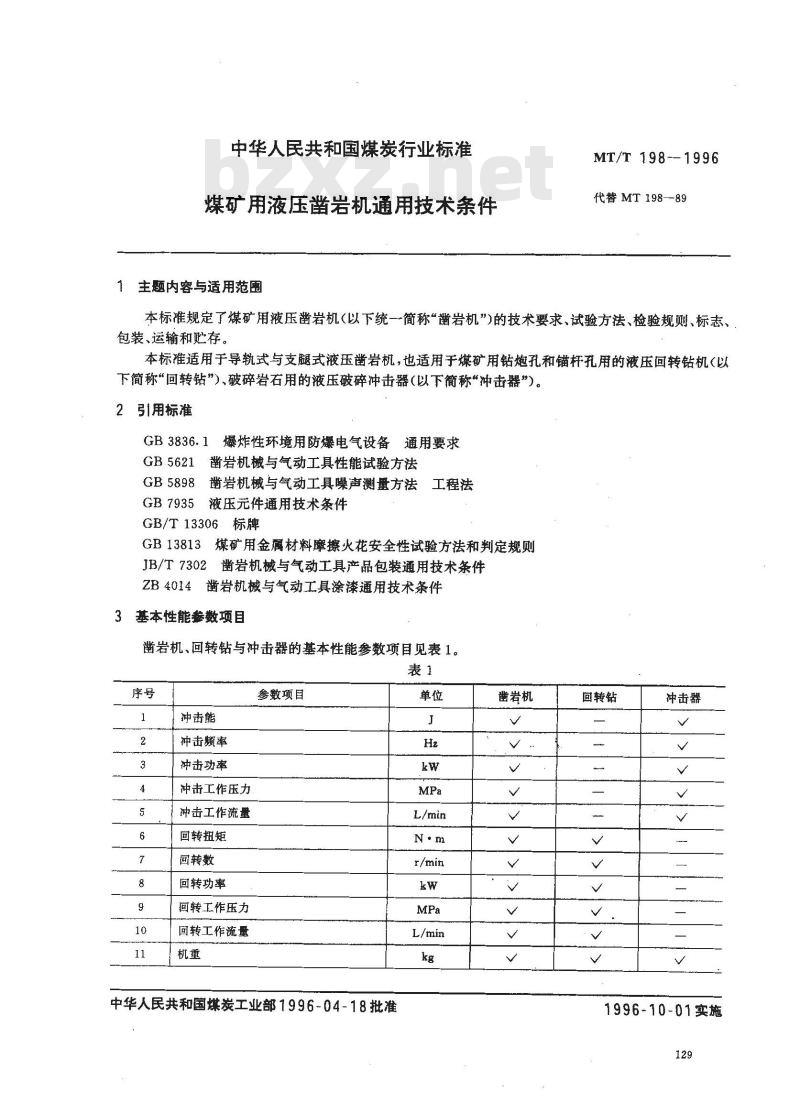

凿岩机、回转钻与冲击器的基本性能参数项目见表1。表1

冲击能

冲击颊率

冲击功率

冲击工作压力

冲击工作流量

回转扭矩

画转数

回转功率

回转工作压力

回转工作流量

参数项目

中华人民共和国煤炭工业部1996-04-18批准单位

凿岩机

回转钻

冲击器

1996-10-01实施

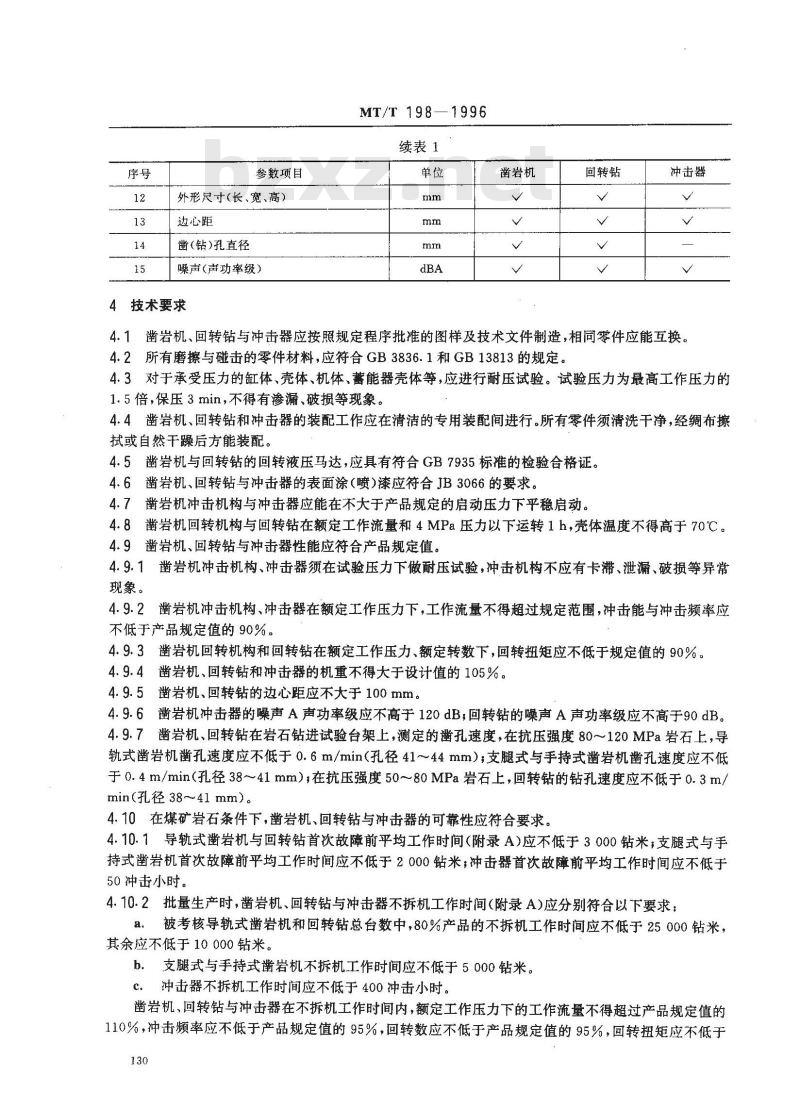

参数项目

外形尺寸(长、宽、高)

边心距

凿(钻)孔直径

噪声(声功率级)

4技术要求

MT/T 198

续表1

凿岩机

回转钻

冲击器

4.1凿岩机、回转钻与冲击器应按照规定程序批准的图样及技术文件制造,相同零件应能互换。4.2所有磨擦与碰击的零件材料,应符合GB3836.1和GB13813的规定。4.3对于承受压力的缸体、壳体、机体、蓄能器壳体等,应进行耐压试验。试验压力为最高工作压力的1.5倍,保压3min,不得有渗漏、破损等现象。4.4凿岩机、回转钻和冲击器的装配工作应在清洁的专用装配间进行。所有零件须清洗干净,经绸布擦拭或自然干躁后方能装配。

4.5凿岩机与回转钻的回转液压马达,应具有符合GB7935标准的检验合格证。4.6凿岩机、回转钻与冲击器的表面涂(喷)漆应符合JB3066的要求。4.7凿岩机冲击机构与冲击器应能在不大于产品规定的启动压力下平稳启动。4.8凿岩机回转机构与回转钻在额定工作流量和4MPa压力以下运转1h,壳体温度不得高于70℃。4.9凿岩机、回转钻与冲击器性能应符合产品规定值。4.9.1凿岩机冲击机构、冲击器须在试验压力下做耐压试验,冲击机构不应有卡滞、泄漏、破损等异常现象。

4.9.2凿岩机冲击机构、冲击器在额定工作压力下,工作流量不得超过规定范围,冲击能与冲击频率应不低于产品规定值的90%。

4.9.3凿岩机回转机构和回转钻在额定工作压力、额定转数下,回转扭矩应不低于规定值的90%。4.9.4凿岩机、回转钻和冲击器的机重不得大于设计值的105%。4.9.5凿岩机、回转钻的边心距应不大于100mm。4.9.6凿岩机冲击器的噪声A声功率级应不高于120dB回转钻的噪声A声功率级应不高于90dB。4.9.7凿岩机、回转钻在岩石钻进试验台架上,测定的凿孔速度,在抗压强度80~120MPa岩石上,导轨式凿岩机凿孔速度应不低于0.6m/min(孔径41~~44mm),支腿式与手持式凿岩机凿孔速度应不低于0.4m/min(孔径38~41mm);在抗压强度50~80MPa岩石上,回转钻的钻孔速度应不低于0.3m/min(孔径38~41mm)。

4.10在煤矿岩石条件下,凿岩机、回转钻与冲击器的可靠性应符合要求。4.10.1导轨式凿岩机与回转钻首次故障前平均工作时间(附录A)应不低于3000钻米;支腿式与手持式凿岩机首次故障前平均工作时间应不低于2000钻米;冲击器首次故障前平均工作时间应不低于50冲击小时。

4.10.2批量生产时,凿岩机、回转钻与冲击器不拆机工作时间(附录A)应分别符合以下要求:被考核导轨式凿岩机和回转钻总台数中,80%产品的不拆机工作时间应不低于25000钻米,a.

其余应不低于10000钻米。

b.支腿式与手持式凿岩机不拆机工作时间应不低于5000钻米。c。冲击器不拆机工作时间应不低于400冲击小时。凿岩机、回转钻与冲击器在不拆机工作时间内,额定工作压力下的工作流量不得超过产品规定值的110%,冲击频率应不低于产品规定值的95%,回转数应不低于产品规定值的95%,回转扭矩应不低于130

产品规定值的85%。

MT/T 198---1996

4.10.3批量生产时,凿岩机、回转钻和冲击器在额定参数下的主要零件寿命,应符合以下要求:a被考核导轨式凿岩机冲击活塞与换向阀零件中,80%零件的寿命应不低于25000钻米,其余应不低于10000钻米;所考核的支腿式凿岩机冲击活塞与换向阀的零件寿命应不低于5000m;冲击器活塞与换向阀的零件寿命应不低于400冲击小时。凿岩机与冲击器的冲击活塞在规定的寿命期限内,其撞击端面凹进或剥落值不得大于2.0mm。b.凿岩机、冲击器蓄能器隔膜的零件寿命应不低于100h。4.10.4导轨式凿岩机的回转机构与各种回转钻在额定参数工况下的工作寿命应不低于1000h;支腿式与手持式凿岩机的独立回转机构在额定参数工况下的工作寿命应不低于300h。4.11导轨式凿岩机新产品可靠性考核,应有2台样机在煤矿岩石上钻凿岩孔,其中-台应连续钻凿25000钻米以上的岩孔,另一台应连续钻凿3000钻米以上的岩孔;支腿式与手持式凿岩机、回转钻新产品可靠性考核,应有2台样机在煤矿岩石上钻凿岩孔,其中一台应连续钻凿5000钻米以上的岩孔,另一台应连续钻凿2000钻米以上的岩孔。4.12凿岩机、回转钻与冲击器采用难燃液为工作介质时,各项性能指标应进行试验,各项指标应不低于以矿物油为工作介质的50%。

5检验方法

5.1凿岩机、回转钻与冲击器产品外观质量用目测检验。5.2本标准4.2~4.5各项要求,由制造厂予以保证,并应有出厂检验报告、合格证或检验记录。5.3凿岩机与冲击器启动平稳性(4.7)和耐压(4.9.1)检验在试验台架上进行。启动平稳性检验时调整工作压力由小到大(至最大工作压力),以凿岩机与冲击器运行时的工作流量与冲击频率波动情况以及运转的声响规律性来判断。

冲击机构的耐压试验,其试验压力为额定工作压力的125%或最高工作压力的110%(二者取最大值),连续运转5min,观察有无异常现象。5.3.1液体工作压力的测量,应在凿岩机、回转钻或冲击器的压力液体入口处进行,也可在距离入口处6m以内的位置测点进行。当在距离入口6m以外测压时,必须标定测点与入口处的压力差值,若差值大于0.3MPa,应按测量值减去差值计入,压力测量仪表精度应不低于士1%。5.3.2流量测量仪表精度应不低于士2%,流量测点应置于各被测机构的高压侧;对出厂检验的流量测量,也可以将测点置于低压侧,但必须与置于高压侧的测点测量值进行标定。5.4凿岩机和回转钻空负荷壳体温度检验(4.8)在试验台架上进行。壳体温度用半导体点温计测量。温度测点选择温度高的部位,数据取三次测量值的算数平均值。5.5凿岩机、回转钻与冲击器的机重用称重法测量。5.6凿岩机、回转钻的边心距采用钢尺进行测量。5.7凿岩机、回转钻与冲击器的性能检验在试验台架上进行。5.7.1液体工作压力与流量测量应按本标准5.3.1和5.3.2的规定进行。5.7.2凿岩机与冲击器的冲击性能可采用应力波法、光电位移微分速度法或线速度传感器法测定,但以速度法为准。冲击能测量精度应不低于士10%(详见附录B)。5.7.3凿岩机与冲击器冲击频率的测量,由冲击机构工作液压力变化频率采样,或由推进力测定传感器测定的峰值变换周期采样,或由反映冲击脉冲数的钎杆应力波峰值变化频率、机体振动变化频率采样。冲击频率的测量值以凿岩机凿岩、冲击器破岩状态下的测量值为准,冲击频率的测量精度应不低于±2%。

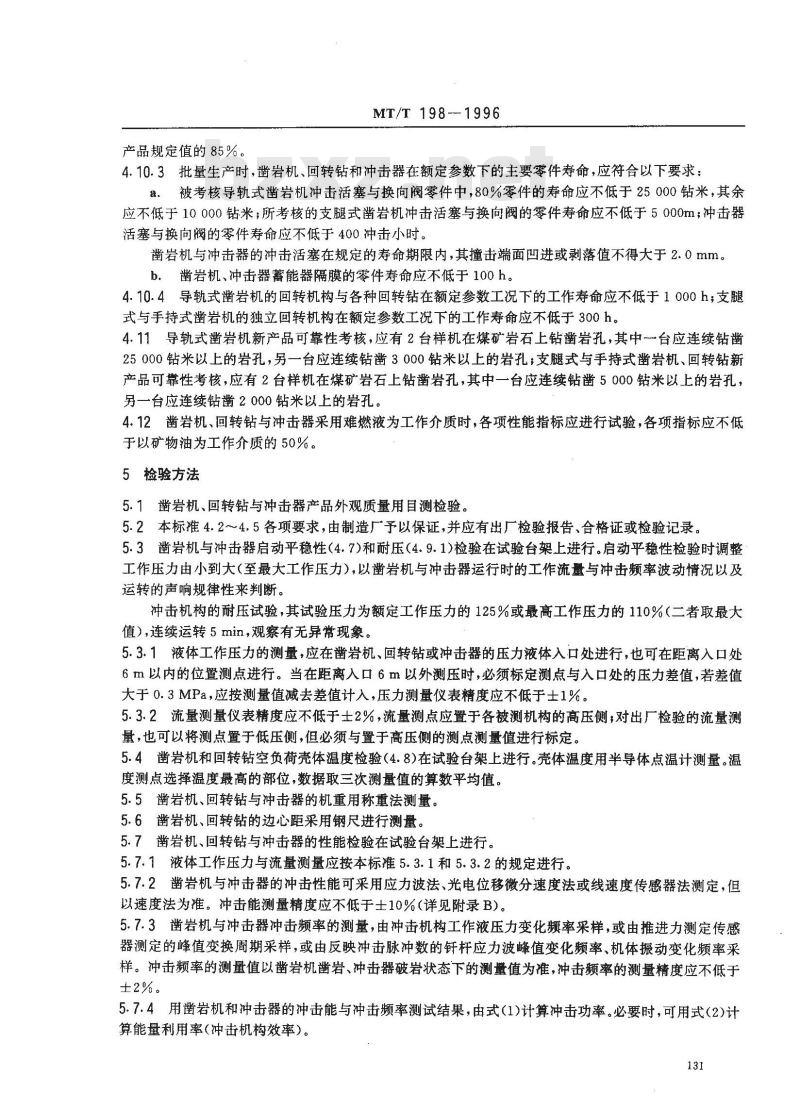

5.7.4用凿岩机和冲击器的冲击能与冲击频率测试结果,由式(1)计算冲击功率。必要时,可用式(2)计算能量利用率(冲击机构效率)。131

式中:P,----冲击功率,kW;

E——冲击功能,J,

f冲击频率,Hz。

式中:P,—--冲击功率,kW,

MT/T 198--1996

P, = 10~3Ef

Ap—一冲击进油压力与回油压力的压力差,MPa;Q冲击进油流量,L/min。

(2)

5.7.5凿岩机回转机构与回转钻的扭矩测量,可通过扭矩传感器或在测试轴上贴应变片的传感系统,在保持转数一定的前提下进行测量,扭矩测量精度应不低于士3%。出厂检验时,也可采用间接动态测试法测量扭矩。例如,测量回转机构带动液压泵所施加载荷的大小(背压大小);但是,应对间接测试法的测试系统进行定期标定。

5.7.6凿岩机回转机构与回转钻的转数测量仪表精度应不低于土2%。5.7.7用凿岩机回转机构或回转钻的扭矩和转数的测量结果,由式(3)计算回转功率。P = 10-3Mw

式中:Pr-回转功率,kW,

M-主轴回转扭矩,N·m;

w-—主轴回转角速度,rad/s;

n——主轴转数,r/min。

5.8凿岩机、回转钻与冲击器的噪声特性,在额定工作参数条件下,按GB5898进行。(3)

噪声测试时,被测产品在额定工作参数下进行运转,如果凿岩机、冲击器在结构上有若干冲击频率档次,应测定每个频率档次下的噪声特性。如果回转钻有若干个回转数档次,应测定每个转数档次下的噪声特性。

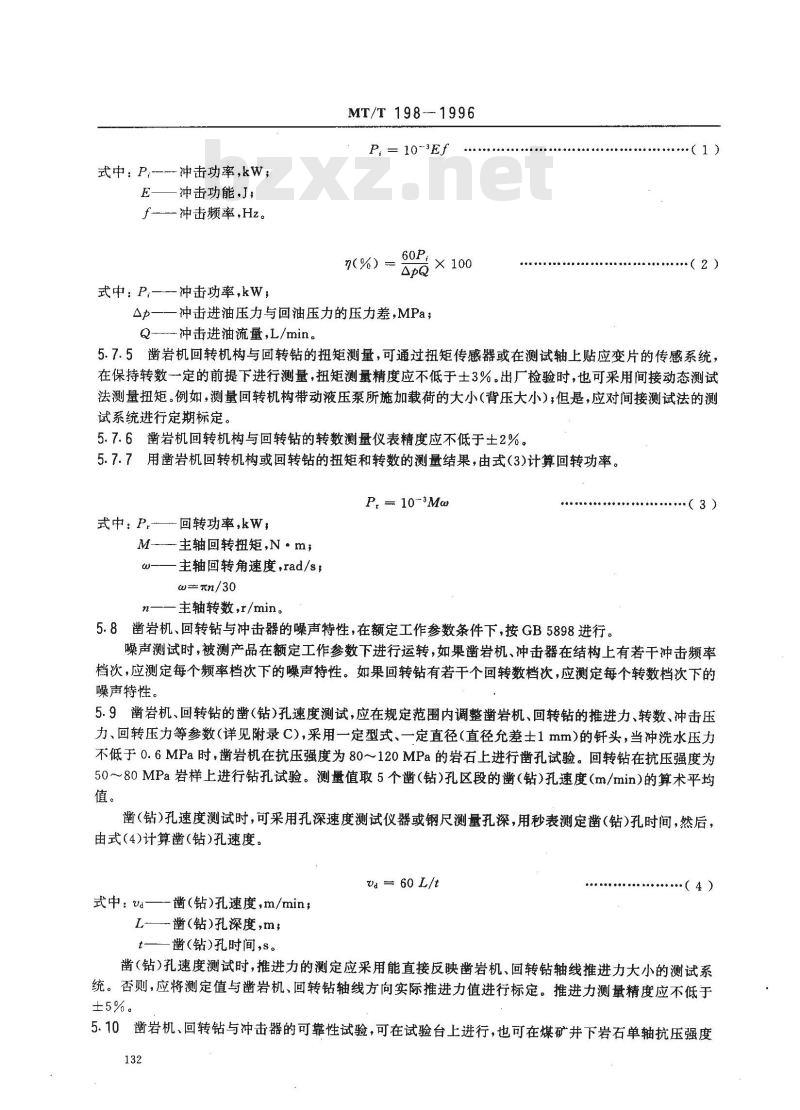

5.9凿岩机、回转钻的凿(钻)孔速度测试,应在规定范围内调整凿岩机、回转钻的推进力、转数、冲击压力、回转压力等参数(详见附录C),采用一定型式、一定直径(直径允差士1mm)的钎头,当冲洗水压力不低于0.6MPa时,凿岩机在抗压强度为80~120MPa的岩石上进行凿孔试验。回转钻在抗压强度为50~80MPa岩样上进行钻孔试验。测量值取5个凿(钻)孔区段的凿(钻)孔速度(m/min)的算术平均值。

凿(钻)孔速度测试时,可采用孔深速度测试仪器或钢尺测量孔深,用秒表测定凿(钻)孔时间,然后,由式(4)计算凿(钻)孔速度。

Va = 60 L/t

式中:va—-凿(钻)孔速度,m/min;L凿(钻)孔深度,m;

一凿(钻)孔时间,s。

(4)

凿(钻)孔速度测试时,推进力的测定应采用能直接反映凿岩机、回转钻轴线推进力大小的测试系统。否则,应将测定值与凿岩机、回转钻轴线方向实际推进力值进行标定。推进力测量精度应不低于±5%。

5.10凿岩机、回转钻与冲击器的可靠性试验,可在试验台上进行,也可在煤矿井下岩石单轴抗压强度132

MT/T 198-1996

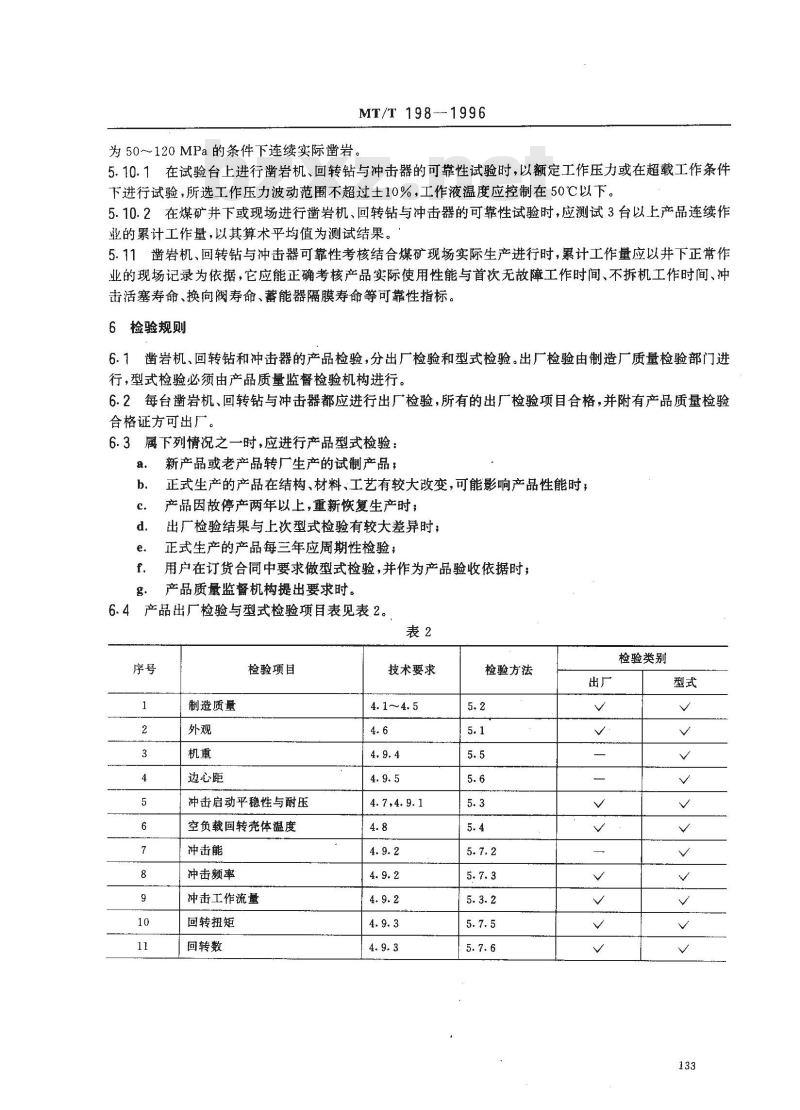

为50~~120MPa的条件下连续实际凿岩。5.10.1在试验台上进行凿岩机、回转钻与冲击器的可靠性试验时,以额定工作压力或在超载工作条件下进行试验,所选工作压力波动范围不超过士10%,工作液温度应控制在50℃以下。5.10.2在煤矿井下或现场进行凿岩机、回转钻与冲击器的可靠性试验时,应测试3台以上产品连续作业的累计工作量,以其算术平均值为测试结果。5.11凿岩机、回转钻与冲击器可靠性考核结合煤矿现场实际生产进行时,累计工作量应以井下正常作业的现场记录为依据,它应能正确考核产品实际使用性能与首次无故障工作时间、不拆机工作时间、冲击活塞寿命、换向阀寿命、蓄能器隔膜寿命等可靠性指标。6检验规则

6.1凿岩机、回转钻和冲击器的产品检验,分出厂检验和型式检验。出厂检验由制造厂质量检验部门进行,型式检验必须由产品质量监督检验机构进行。6.2每台凿岩机、回转钻与冲击器都应进行出厂检验,所有的出厂检验项目合格,并附有产品质量检验合格证方可出厂

6.3属下列情况之一时,应进行产品型式检验:a.

新产品或老产品转厂生产的试制产品;正式生产的产品在结构、材料、工艺有较大改变,可能影响产品性能时;产品因故停产两年以上,重新恢复生产时;出厂检验结果与上次型式检验有较大差异时:正式生产的产品每三年应周期性检验;用户在订货合同中要求做型式检验,并作为产品验收依据时;产品质量监督机构提出要求时。6.4产品出厂检验与型式检验项目表见表2。表2

制造质量

边心距

检验项目

冲击启动平稳性与耐压

空负载回转壳体温度

冲击能

冲击频率

冲击工作流量

回转扭矩

回转数

技术要求

4.7,4.9.1

检验方法

检验类别

检验项目

凿(钻)孔速度

首次无故障工作时间

不拆机工作时间

冲击活塞寿命

换向阀寿命

蓄能器隔膜寿命

回转机构寿命bZxz.net

新产品可靠性

MT/T198—1996

续表2

技术要求

检验方法

5.10,5.11

5.10,5.11

5.10,5.11

5.10,5.11

5.10,5.11

5.10,5.11

5.10,5.11

检验类别

必要时

必要时

必要时

必要时

必要时

必要时

新产品

6.5型式检验的样机不得少于三台,凿岩机与回转钻新产品可靠性考核的样品应不少于两台。6.6表2型式检验项目中,第5~18条有任意项性能不合格,即判定该产品不合格;第1~~4条中,有2项不合格,即判定该产品不合格。6.7产品出厂检验结果应记录归档备查,产品型式检验应有检验报告,其内容包括试验对象、试验条件、测试设备与仪器、试验结果以及试验记事等。7

标志、包装、运输、贮存

每台凿岩机、回转钻与冲击器应在明显部位牢固地装有产品标牌,标牌设计应符合GB/T13306的要求,其内容包括:

制造厂名称;

产品名称;

型号:

产品主要技术参数:

凿岩机:工作压力、流量、冲击频率、扭矩、转数、机重。回转钻:工作压力、流量、扭矩、转数、机重。冲击器:工作压力、流量、冲击频率、机重。出广日期和编号。

7.2产品各接口应有明显标记。

7.3产品包装前,各工作液接口应当用塑料或钢制的密封塞、堵封严,不许用棉纱、塑料布、纸等材料封堵。

7.4产品包装应符合JB/T7302的要求。7.5

在运输和贮存过程中,不得受到剧烈冲击、摔、碰,不得在露天存放,贮存温度不得低于零下20℃。134

MT/T198-1996

附录A

液压凿岩机、液压回转钻、液压冲击器可靠性指标基本术语(补充件)

本附录规定的液压凿岩机、液压回转钻与液压冲击器的若干可靠性指标的基本含义如下:A1首次故障前平均工作时间

该指标是考核液压凿岩机、液压回转钻与液压冲击器进入正常运行状态以前的工作时间,这一时间是产品“磨合期”,所发生严重故障多为因材质、热处理工艺等不符合要求造成的早期故障。一台产品的工作时间超过了首次故障前平均工作时间,它的运行即应进入正常状态。液压凿岩机、液压回转钻的首次故障前平均工作时间,也可称为首次故障前平均钻米或首次故障前平均延米,用累计凿(钻)孔深度“钻米”表示,液压冲击器的首次故障前平均工作时间用“冲击小时”(即累计冲击小时数)表示。

A2不拆机工作时间

该指标是考核液压凿岩机、液压回转钻与液压冲击器连续正常作业的工作时间,它指产品在现场正常凿岩作业并保证按规定维修的条件下,不对内部主要零件解体维修,但可以在井下将有故障的蓄能器、回转机构、注水机构等整体更换,而不影响产品正常作业累计工作时间。不拆机工作时间也是产品进行大修的平均使用时间,因此,也可称为大修寿命或维修周期。液压凿岩机、液压回转钻的不拆机工作时间用累计凿(钻)孔深度“钻米”表示;液压冲击器的不拆机工作时间用“冲击小时”表示。A3主要易损件寿命

主要易损件寿命指冲击活塞、换向阀、蕾能器隔膜、回转机构、油马达等零部件在额定参数下连续正常工作的时间,按不同情况用“钻米”或“冲击小时”表示。附录B

液压凿岩机、液压冲击器冲击能试验方法(补充件)

本标准规定的三种同等效力的冲击能试验方法,具体规定按以下原则:B1应力波法测冲击能的测定方法遵循GB 5621之规定,其测试原理参见图B1。凿岩机、冲击器的液压参数按4.3.1与4.3.2进行测量。135

被测凿岩机

电阻应变片

应变放大器

MT/T 198-1996

受冲器

波形储存器

示波器

电子计算机

图B1应力波法测试原理图

打印机

绘图机

B2光电位移微分法利用光电位移测试仪表测定冲击活塞位移,并进行微分,测定冲击活塞处于打击钎尾的运动速度,然后由式(B1)计算冲击能。E = Mu/2

式中:E—冲击能,J;

M—活塞质量,kg,

活塞冲击速度,m/s。

采用测试杆采集活塞位移信号时,测试杆质量不得大于被测活塞质量的5%。光电位移微分法的原理参见图B2。与活塞连接的测试杆

被试凿岩机

位移传感器

位移放大器

示波器

微分器

受冲器

磁带机

电子计算机

图B2光电位移微分法原理图

紫外线示波器

打印机

绘图机

·(B1)

B3线速度传感器法是用线速度传感器测定冲击活塞处于打击针尾时的运动速度,然后,用公式(B1)计算冲击能。它的测试系统原理参见图B3。磁棒的质量不得大于冲击活塞质量的5%。本方法是用测定线阖感应电势的办法来衡量冲击活塞运动速度的大小。136

受冲器

被测凿岩机

MT/T 198--1996

安装在被测活塞上的磁样

示波器

分流电阻

微处理机

图B3线速度传感器法原理图

打印机

绘图机

在测试前,应在标准速度发生机构上标定出该传感器速度值与输出电压之间的关系(图B4),在测试时根据实测电压值大小求出对应的速度值s/u.n

标推速度发生机构参见图B5。

电压u.v

图B4速度-电压关系曲线

线圈磁棒

位移传感器

行程放大器

微分器

分流电阻

MT/T 198—1996

传动机构

一直流电机

示波器

可控硅整流装置

峰值电压表

线速度传感器标定系统原理

若无条件用电子测试系统直接测定图B5中滑块6的运动速度,也可以用测定曲柄4的主轴转速,用式(B2)计算速度标定值。

w rw(sing +

式中:-

滑块运动速度,m/s

曲柄4的转角速度,rad/s,

9—曲柄转角,rad;

^—比值,=r/L;

-曲柄旋转半径,mm;

连杆长度,mm。

sin20)

测试前,必须用精度大于1%的速度测试系统标定,并计算标定误差,以确保冲击能测试精度。附录C

液压凿岩机、液压回转钻凿(钻)孔速度测试参数调整方法(补充件)

本标准规定的凿岩机与回转钻凿(钻)孔速度测试的参数调整,应以最佳参数进行,若需要在检验前测定凿岩机与回转钻的最佳钻进参数,应按以下试验程序调整参数。C1确定某种型式、规格的钎头若干个,其直径相对偏差不大于1 mm。在凿(钻)孔速度测试时,每更换一种工况,每凿钻1.5m深的岩孔,都须更换新钎头或修磨过的钎头。C2将冲洗水压调至 0.6 MPa,使回转流量、转钎数、回转工作压力、冲击供油流量、冲击工作压力调至产品设计的额定值,调整凿(钻)孔推进力,测定凿(钻)孔速度与推进力之间的关系。138

式中:va—一凿(钻)孔速度,m/min,F推进力,N。

MT/T 198--1996

Va f(F)

当凿岩机冲击频率可以调整时,应测定不同档次下的凿孔速度与推进力的关系;回转钻转钎数可按不同速比配换齿轮调整时,应测定不同额定转针数档次下钻孔速度与推进力的关系。由凿(钻)孔速度测试的结果,找出在同等工况条件下最高凿(钻)孔速度对应的推进力就是最佳推进力值。

C3将冲洗水压调至0.6MPa,回转工作压力、冲击工作压力与流量调至公称值,推进力调至最佳值,调整回转工作流量与转钎数(按空载转数调节),测定凿(钻)孔速度与转钎数之间的关系。Us = f(n)

式中:Ua-凿(钻)孔速度,m/min;一转钎数,r/min。

当凿岩机冲击频率可以调整时,应测定不同档次下的凿孔与转钎数之间的关系。(C2)

由凿(钻)孔速度测试结果,找出同等工况条件下最佳凿(钻)孔速度对应的转钎数就是转钎数最佳值。

C4将冲洗水压力调至0.6MPa,回转工作压力、冲击机构工作流量调至公称值,推进力、转钎数分别调至最佳值,调整冲击机构工作压力,测定凿岩机凿孔速度与冲击工作压力之间的关系。Ud = f(p)

式中:Va-—一凿(钻)孔速度,m/minp.---冲击工作压力,MPa。

(C3)

当凿岩机冲击频率可以调整时,应测定不同档次下的凿孔速度与冲击压力之间的关系。由凿孔速度测试结果,找出同等工况条件下最佳凿孔速度对应的冲击压力值,这就是最佳冲击工作压力。

C5由C2~C4测试得到的最佳推进力、最佳转钎数和最佳冲击工作压力,就是所测定凿岩机或回转钻的最佳钻进参数。

C6若测定凿岩机在公称冲击工作压力下的凿孔速度时,应以C2和C3项测试结果和额定冲击工作压力值为钻进参数进行测试。

C7若进行调整冲洗水压力的试验,应首先确定水压调整档次,对应每个档次进行C2~~C4项测试。附加说明:

本标准由煤炭工业部煤矿专用设备标准化技术委员会提出。本标准由煤炭工业部煤矿设备标准化技术委员会井巷设备分会归口。本标准由煤炭科学研究总院北京建井研究所负贵起草、修改。本标准主要起草人郭孝先、王维华、李耀武、黄园月、狄志勇。本标准委托煤炭科学研究总院北京建井研究所负责解释。139

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

煤矿用液压凿岩机通用技术条件1主题内容与适用范围

MT/T 198--1996

代替 MT 198--89

本标准规定了煤矿用液压凿岩机(以下统一简称“凿岩机\)的技术要求、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于导轨式与支腿式液压凿岩机,也适用于煤矿用钻炮孔和锚杆孔用的液压回转钻机(以下简称“回转钻”)、破碎岩石用的液压破碎冲击器(以下简称“冲击器”)。2引用标准

爆炸性环境用防爆电气设备通用要求GB 3836.1

凿岩机械与气动工具性能试验方法GB5621

GB5898凿岩机械与气动工具噪声测量方法工程法

GB7935液压元件通用技术条件

GB/T13306标牌

GB13813煤矿用金属材料摩擦火花安全性试验方法和判定规则凿岩机械与气动工具产品包装通用技术条件JB/T 7302

ZB4014凿岩机械与气动工具涂漆通用技术条件3基本性能参数项目

凿岩机、回转钻与冲击器的基本性能参数项目见表1。表1

冲击能

冲击颊率

冲击功率

冲击工作压力

冲击工作流量

回转扭矩

画转数

回转功率

回转工作压力

回转工作流量

参数项目

中华人民共和国煤炭工业部1996-04-18批准单位

凿岩机

回转钻

冲击器

1996-10-01实施

参数项目

外形尺寸(长、宽、高)

边心距

凿(钻)孔直径

噪声(声功率级)

4技术要求

MT/T 198

续表1

凿岩机

回转钻

冲击器

4.1凿岩机、回转钻与冲击器应按照规定程序批准的图样及技术文件制造,相同零件应能互换。4.2所有磨擦与碰击的零件材料,应符合GB3836.1和GB13813的规定。4.3对于承受压力的缸体、壳体、机体、蓄能器壳体等,应进行耐压试验。试验压力为最高工作压力的1.5倍,保压3min,不得有渗漏、破损等现象。4.4凿岩机、回转钻和冲击器的装配工作应在清洁的专用装配间进行。所有零件须清洗干净,经绸布擦拭或自然干躁后方能装配。

4.5凿岩机与回转钻的回转液压马达,应具有符合GB7935标准的检验合格证。4.6凿岩机、回转钻与冲击器的表面涂(喷)漆应符合JB3066的要求。4.7凿岩机冲击机构与冲击器应能在不大于产品规定的启动压力下平稳启动。4.8凿岩机回转机构与回转钻在额定工作流量和4MPa压力以下运转1h,壳体温度不得高于70℃。4.9凿岩机、回转钻与冲击器性能应符合产品规定值。4.9.1凿岩机冲击机构、冲击器须在试验压力下做耐压试验,冲击机构不应有卡滞、泄漏、破损等异常现象。

4.9.2凿岩机冲击机构、冲击器在额定工作压力下,工作流量不得超过规定范围,冲击能与冲击频率应不低于产品规定值的90%。

4.9.3凿岩机回转机构和回转钻在额定工作压力、额定转数下,回转扭矩应不低于规定值的90%。4.9.4凿岩机、回转钻和冲击器的机重不得大于设计值的105%。4.9.5凿岩机、回转钻的边心距应不大于100mm。4.9.6凿岩机冲击器的噪声A声功率级应不高于120dB回转钻的噪声A声功率级应不高于90dB。4.9.7凿岩机、回转钻在岩石钻进试验台架上,测定的凿孔速度,在抗压强度80~120MPa岩石上,导轨式凿岩机凿孔速度应不低于0.6m/min(孔径41~~44mm),支腿式与手持式凿岩机凿孔速度应不低于0.4m/min(孔径38~41mm);在抗压强度50~80MPa岩石上,回转钻的钻孔速度应不低于0.3m/min(孔径38~41mm)。

4.10在煤矿岩石条件下,凿岩机、回转钻与冲击器的可靠性应符合要求。4.10.1导轨式凿岩机与回转钻首次故障前平均工作时间(附录A)应不低于3000钻米;支腿式与手持式凿岩机首次故障前平均工作时间应不低于2000钻米;冲击器首次故障前平均工作时间应不低于50冲击小时。

4.10.2批量生产时,凿岩机、回转钻与冲击器不拆机工作时间(附录A)应分别符合以下要求:被考核导轨式凿岩机和回转钻总台数中,80%产品的不拆机工作时间应不低于25000钻米,a.

其余应不低于10000钻米。

b.支腿式与手持式凿岩机不拆机工作时间应不低于5000钻米。c。冲击器不拆机工作时间应不低于400冲击小时。凿岩机、回转钻与冲击器在不拆机工作时间内,额定工作压力下的工作流量不得超过产品规定值的110%,冲击频率应不低于产品规定值的95%,回转数应不低于产品规定值的95%,回转扭矩应不低于130

产品规定值的85%。

MT/T 198---1996

4.10.3批量生产时,凿岩机、回转钻和冲击器在额定参数下的主要零件寿命,应符合以下要求:a被考核导轨式凿岩机冲击活塞与换向阀零件中,80%零件的寿命应不低于25000钻米,其余应不低于10000钻米;所考核的支腿式凿岩机冲击活塞与换向阀的零件寿命应不低于5000m;冲击器活塞与换向阀的零件寿命应不低于400冲击小时。凿岩机与冲击器的冲击活塞在规定的寿命期限内,其撞击端面凹进或剥落值不得大于2.0mm。b.凿岩机、冲击器蓄能器隔膜的零件寿命应不低于100h。4.10.4导轨式凿岩机的回转机构与各种回转钻在额定参数工况下的工作寿命应不低于1000h;支腿式与手持式凿岩机的独立回转机构在额定参数工况下的工作寿命应不低于300h。4.11导轨式凿岩机新产品可靠性考核,应有2台样机在煤矿岩石上钻凿岩孔,其中-台应连续钻凿25000钻米以上的岩孔,另一台应连续钻凿3000钻米以上的岩孔;支腿式与手持式凿岩机、回转钻新产品可靠性考核,应有2台样机在煤矿岩石上钻凿岩孔,其中一台应连续钻凿5000钻米以上的岩孔,另一台应连续钻凿2000钻米以上的岩孔。4.12凿岩机、回转钻与冲击器采用难燃液为工作介质时,各项性能指标应进行试验,各项指标应不低于以矿物油为工作介质的50%。

5检验方法

5.1凿岩机、回转钻与冲击器产品外观质量用目测检验。5.2本标准4.2~4.5各项要求,由制造厂予以保证,并应有出厂检验报告、合格证或检验记录。5.3凿岩机与冲击器启动平稳性(4.7)和耐压(4.9.1)检验在试验台架上进行。启动平稳性检验时调整工作压力由小到大(至最大工作压力),以凿岩机与冲击器运行时的工作流量与冲击频率波动情况以及运转的声响规律性来判断。

冲击机构的耐压试验,其试验压力为额定工作压力的125%或最高工作压力的110%(二者取最大值),连续运转5min,观察有无异常现象。5.3.1液体工作压力的测量,应在凿岩机、回转钻或冲击器的压力液体入口处进行,也可在距离入口处6m以内的位置测点进行。当在距离入口6m以外测压时,必须标定测点与入口处的压力差值,若差值大于0.3MPa,应按测量值减去差值计入,压力测量仪表精度应不低于士1%。5.3.2流量测量仪表精度应不低于士2%,流量测点应置于各被测机构的高压侧;对出厂检验的流量测量,也可以将测点置于低压侧,但必须与置于高压侧的测点测量值进行标定。5.4凿岩机和回转钻空负荷壳体温度检验(4.8)在试验台架上进行。壳体温度用半导体点温计测量。温度测点选择温度高的部位,数据取三次测量值的算数平均值。5.5凿岩机、回转钻与冲击器的机重用称重法测量。5.6凿岩机、回转钻的边心距采用钢尺进行测量。5.7凿岩机、回转钻与冲击器的性能检验在试验台架上进行。5.7.1液体工作压力与流量测量应按本标准5.3.1和5.3.2的规定进行。5.7.2凿岩机与冲击器的冲击性能可采用应力波法、光电位移微分速度法或线速度传感器法测定,但以速度法为准。冲击能测量精度应不低于士10%(详见附录B)。5.7.3凿岩机与冲击器冲击频率的测量,由冲击机构工作液压力变化频率采样,或由推进力测定传感器测定的峰值变换周期采样,或由反映冲击脉冲数的钎杆应力波峰值变化频率、机体振动变化频率采样。冲击频率的测量值以凿岩机凿岩、冲击器破岩状态下的测量值为准,冲击频率的测量精度应不低于±2%。

5.7.4用凿岩机和冲击器的冲击能与冲击频率测试结果,由式(1)计算冲击功率。必要时,可用式(2)计算能量利用率(冲击机构效率)。131

式中:P,----冲击功率,kW;

E——冲击功能,J,

f冲击频率,Hz。

式中:P,—--冲击功率,kW,

MT/T 198--1996

P, = 10~3Ef

Ap—一冲击进油压力与回油压力的压力差,MPa;Q冲击进油流量,L/min。

(2)

5.7.5凿岩机回转机构与回转钻的扭矩测量,可通过扭矩传感器或在测试轴上贴应变片的传感系统,在保持转数一定的前提下进行测量,扭矩测量精度应不低于士3%。出厂检验时,也可采用间接动态测试法测量扭矩。例如,测量回转机构带动液压泵所施加载荷的大小(背压大小);但是,应对间接测试法的测试系统进行定期标定。

5.7.6凿岩机回转机构与回转钻的转数测量仪表精度应不低于土2%。5.7.7用凿岩机回转机构或回转钻的扭矩和转数的测量结果,由式(3)计算回转功率。P = 10-3Mw

式中:Pr-回转功率,kW,

M-主轴回转扭矩,N·m;

w-—主轴回转角速度,rad/s;

n——主轴转数,r/min。

5.8凿岩机、回转钻与冲击器的噪声特性,在额定工作参数条件下,按GB5898进行。(3)

噪声测试时,被测产品在额定工作参数下进行运转,如果凿岩机、冲击器在结构上有若干冲击频率档次,应测定每个频率档次下的噪声特性。如果回转钻有若干个回转数档次,应测定每个转数档次下的噪声特性。

5.9凿岩机、回转钻的凿(钻)孔速度测试,应在规定范围内调整凿岩机、回转钻的推进力、转数、冲击压力、回转压力等参数(详见附录C),采用一定型式、一定直径(直径允差士1mm)的钎头,当冲洗水压力不低于0.6MPa时,凿岩机在抗压强度为80~120MPa的岩石上进行凿孔试验。回转钻在抗压强度为50~80MPa岩样上进行钻孔试验。测量值取5个凿(钻)孔区段的凿(钻)孔速度(m/min)的算术平均值。

凿(钻)孔速度测试时,可采用孔深速度测试仪器或钢尺测量孔深,用秒表测定凿(钻)孔时间,然后,由式(4)计算凿(钻)孔速度。

Va = 60 L/t

式中:va—-凿(钻)孔速度,m/min;L凿(钻)孔深度,m;

一凿(钻)孔时间,s。

(4)

凿(钻)孔速度测试时,推进力的测定应采用能直接反映凿岩机、回转钻轴线推进力大小的测试系统。否则,应将测定值与凿岩机、回转钻轴线方向实际推进力值进行标定。推进力测量精度应不低于±5%。

5.10凿岩机、回转钻与冲击器的可靠性试验,可在试验台上进行,也可在煤矿井下岩石单轴抗压强度132

MT/T 198-1996

为50~~120MPa的条件下连续实际凿岩。5.10.1在试验台上进行凿岩机、回转钻与冲击器的可靠性试验时,以额定工作压力或在超载工作条件下进行试验,所选工作压力波动范围不超过士10%,工作液温度应控制在50℃以下。5.10.2在煤矿井下或现场进行凿岩机、回转钻与冲击器的可靠性试验时,应测试3台以上产品连续作业的累计工作量,以其算术平均值为测试结果。5.11凿岩机、回转钻与冲击器可靠性考核结合煤矿现场实际生产进行时,累计工作量应以井下正常作业的现场记录为依据,它应能正确考核产品实际使用性能与首次无故障工作时间、不拆机工作时间、冲击活塞寿命、换向阀寿命、蓄能器隔膜寿命等可靠性指标。6检验规则

6.1凿岩机、回转钻和冲击器的产品检验,分出厂检验和型式检验。出厂检验由制造厂质量检验部门进行,型式检验必须由产品质量监督检验机构进行。6.2每台凿岩机、回转钻与冲击器都应进行出厂检验,所有的出厂检验项目合格,并附有产品质量检验合格证方可出厂

6.3属下列情况之一时,应进行产品型式检验:a.

新产品或老产品转厂生产的试制产品;正式生产的产品在结构、材料、工艺有较大改变,可能影响产品性能时;产品因故停产两年以上,重新恢复生产时;出厂检验结果与上次型式检验有较大差异时:正式生产的产品每三年应周期性检验;用户在订货合同中要求做型式检验,并作为产品验收依据时;产品质量监督机构提出要求时。6.4产品出厂检验与型式检验项目表见表2。表2

制造质量

边心距

检验项目

冲击启动平稳性与耐压

空负载回转壳体温度

冲击能

冲击频率

冲击工作流量

回转扭矩

回转数

技术要求

4.7,4.9.1

检验方法

检验类别

检验项目

凿(钻)孔速度

首次无故障工作时间

不拆机工作时间

冲击活塞寿命

换向阀寿命

蓄能器隔膜寿命

回转机构寿命bZxz.net

新产品可靠性

MT/T198—1996

续表2

技术要求

检验方法

5.10,5.11

5.10,5.11

5.10,5.11

5.10,5.11

5.10,5.11

5.10,5.11

5.10,5.11

检验类别

必要时

必要时

必要时

必要时

必要时

必要时

新产品

6.5型式检验的样机不得少于三台,凿岩机与回转钻新产品可靠性考核的样品应不少于两台。6.6表2型式检验项目中,第5~18条有任意项性能不合格,即判定该产品不合格;第1~~4条中,有2项不合格,即判定该产品不合格。6.7产品出厂检验结果应记录归档备查,产品型式检验应有检验报告,其内容包括试验对象、试验条件、测试设备与仪器、试验结果以及试验记事等。7

标志、包装、运输、贮存

每台凿岩机、回转钻与冲击器应在明显部位牢固地装有产品标牌,标牌设计应符合GB/T13306的要求,其内容包括:

制造厂名称;

产品名称;

型号:

产品主要技术参数:

凿岩机:工作压力、流量、冲击频率、扭矩、转数、机重。回转钻:工作压力、流量、扭矩、转数、机重。冲击器:工作压力、流量、冲击频率、机重。出广日期和编号。

7.2产品各接口应有明显标记。

7.3产品包装前,各工作液接口应当用塑料或钢制的密封塞、堵封严,不许用棉纱、塑料布、纸等材料封堵。

7.4产品包装应符合JB/T7302的要求。7.5

在运输和贮存过程中,不得受到剧烈冲击、摔、碰,不得在露天存放,贮存温度不得低于零下20℃。134

MT/T198-1996

附录A

液压凿岩机、液压回转钻、液压冲击器可靠性指标基本术语(补充件)

本附录规定的液压凿岩机、液压回转钻与液压冲击器的若干可靠性指标的基本含义如下:A1首次故障前平均工作时间

该指标是考核液压凿岩机、液压回转钻与液压冲击器进入正常运行状态以前的工作时间,这一时间是产品“磨合期”,所发生严重故障多为因材质、热处理工艺等不符合要求造成的早期故障。一台产品的工作时间超过了首次故障前平均工作时间,它的运行即应进入正常状态。液压凿岩机、液压回转钻的首次故障前平均工作时间,也可称为首次故障前平均钻米或首次故障前平均延米,用累计凿(钻)孔深度“钻米”表示,液压冲击器的首次故障前平均工作时间用“冲击小时”(即累计冲击小时数)表示。

A2不拆机工作时间

该指标是考核液压凿岩机、液压回转钻与液压冲击器连续正常作业的工作时间,它指产品在现场正常凿岩作业并保证按规定维修的条件下,不对内部主要零件解体维修,但可以在井下将有故障的蓄能器、回转机构、注水机构等整体更换,而不影响产品正常作业累计工作时间。不拆机工作时间也是产品进行大修的平均使用时间,因此,也可称为大修寿命或维修周期。液压凿岩机、液压回转钻的不拆机工作时间用累计凿(钻)孔深度“钻米”表示;液压冲击器的不拆机工作时间用“冲击小时”表示。A3主要易损件寿命

主要易损件寿命指冲击活塞、换向阀、蕾能器隔膜、回转机构、油马达等零部件在额定参数下连续正常工作的时间,按不同情况用“钻米”或“冲击小时”表示。附录B

液压凿岩机、液压冲击器冲击能试验方法(补充件)

本标准规定的三种同等效力的冲击能试验方法,具体规定按以下原则:B1应力波法测冲击能的测定方法遵循GB 5621之规定,其测试原理参见图B1。凿岩机、冲击器的液压参数按4.3.1与4.3.2进行测量。135

被测凿岩机

电阻应变片

应变放大器

MT/T 198-1996

受冲器

波形储存器

示波器

电子计算机

图B1应力波法测试原理图

打印机

绘图机

B2光电位移微分法利用光电位移测试仪表测定冲击活塞位移,并进行微分,测定冲击活塞处于打击钎尾的运动速度,然后由式(B1)计算冲击能。E = Mu/2

式中:E—冲击能,J;

M—活塞质量,kg,

活塞冲击速度,m/s。

采用测试杆采集活塞位移信号时,测试杆质量不得大于被测活塞质量的5%。光电位移微分法的原理参见图B2。与活塞连接的测试杆

被试凿岩机

位移传感器

位移放大器

示波器

微分器

受冲器

磁带机

电子计算机

图B2光电位移微分法原理图

紫外线示波器

打印机

绘图机

·(B1)

B3线速度传感器法是用线速度传感器测定冲击活塞处于打击针尾时的运动速度,然后,用公式(B1)计算冲击能。它的测试系统原理参见图B3。磁棒的质量不得大于冲击活塞质量的5%。本方法是用测定线阖感应电势的办法来衡量冲击活塞运动速度的大小。136

受冲器

被测凿岩机

MT/T 198--1996

安装在被测活塞上的磁样

示波器

分流电阻

微处理机

图B3线速度传感器法原理图

打印机

绘图机

在测试前,应在标准速度发生机构上标定出该传感器速度值与输出电压之间的关系(图B4),在测试时根据实测电压值大小求出对应的速度值s/u.n

标推速度发生机构参见图B5。

电压u.v

图B4速度-电压关系曲线

线圈磁棒

位移传感器

行程放大器

微分器

分流电阻

MT/T 198—1996

传动机构

一直流电机

示波器

可控硅整流装置

峰值电压表

线速度传感器标定系统原理

若无条件用电子测试系统直接测定图B5中滑块6的运动速度,也可以用测定曲柄4的主轴转速,用式(B2)计算速度标定值。

w rw(sing +

式中:-

滑块运动速度,m/s

曲柄4的转角速度,rad/s,

9—曲柄转角,rad;

^—比值,=r/L;

-曲柄旋转半径,mm;

连杆长度,mm。

sin20)

测试前,必须用精度大于1%的速度测试系统标定,并计算标定误差,以确保冲击能测试精度。附录C

液压凿岩机、液压回转钻凿(钻)孔速度测试参数调整方法(补充件)

本标准规定的凿岩机与回转钻凿(钻)孔速度测试的参数调整,应以最佳参数进行,若需要在检验前测定凿岩机与回转钻的最佳钻进参数,应按以下试验程序调整参数。C1确定某种型式、规格的钎头若干个,其直径相对偏差不大于1 mm。在凿(钻)孔速度测试时,每更换一种工况,每凿钻1.5m深的岩孔,都须更换新钎头或修磨过的钎头。C2将冲洗水压调至 0.6 MPa,使回转流量、转钎数、回转工作压力、冲击供油流量、冲击工作压力调至产品设计的额定值,调整凿(钻)孔推进力,测定凿(钻)孔速度与推进力之间的关系。138

式中:va—一凿(钻)孔速度,m/min,F推进力,N。

MT/T 198--1996

Va f(F)

当凿岩机冲击频率可以调整时,应测定不同档次下的凿孔速度与推进力的关系;回转钻转钎数可按不同速比配换齿轮调整时,应测定不同额定转针数档次下钻孔速度与推进力的关系。由凿(钻)孔速度测试的结果,找出在同等工况条件下最高凿(钻)孔速度对应的推进力就是最佳推进力值。

C3将冲洗水压调至0.6MPa,回转工作压力、冲击工作压力与流量调至公称值,推进力调至最佳值,调整回转工作流量与转钎数(按空载转数调节),测定凿(钻)孔速度与转钎数之间的关系。Us = f(n)

式中:Ua-凿(钻)孔速度,m/min;一转钎数,r/min。

当凿岩机冲击频率可以调整时,应测定不同档次下的凿孔与转钎数之间的关系。(C2)

由凿(钻)孔速度测试结果,找出同等工况条件下最佳凿(钻)孔速度对应的转钎数就是转钎数最佳值。

C4将冲洗水压力调至0.6MPa,回转工作压力、冲击机构工作流量调至公称值,推进力、转钎数分别调至最佳值,调整冲击机构工作压力,测定凿岩机凿孔速度与冲击工作压力之间的关系。Ud = f(p)

式中:Va-—一凿(钻)孔速度,m/minp.---冲击工作压力,MPa。

(C3)

当凿岩机冲击频率可以调整时,应测定不同档次下的凿孔速度与冲击压力之间的关系。由凿孔速度测试结果,找出同等工况条件下最佳凿孔速度对应的冲击压力值,这就是最佳冲击工作压力。

C5由C2~C4测试得到的最佳推进力、最佳转钎数和最佳冲击工作压力,就是所测定凿岩机或回转钻的最佳钻进参数。

C6若测定凿岩机在公称冲击工作压力下的凿孔速度时,应以C2和C3项测试结果和额定冲击工作压力值为钻进参数进行测试。

C7若进行调整冲洗水压力的试验,应首先确定水压调整档次,对应每个档次进行C2~~C4项测试。附加说明:

本标准由煤炭工业部煤矿专用设备标准化技术委员会提出。本标准由煤炭工业部煤矿设备标准化技术委员会井巷设备分会归口。本标准由煤炭科学研究总院北京建井研究所负贵起草、修改。本标准主要起草人郭孝先、王维华、李耀武、黄园月、狄志勇。本标准委托煤炭科学研究总院北京建井研究所负责解释。139

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 煤炭行业标准(MT)

- MT/T541.2-2007 悬臂式掘进机 检修规范 第2部分:机械部分

- MT444-1995 煤矿用催化燃烧式低浓度甲烷传感器技术条件

- MT/T608.1-1996 冶金焦用兖州矿务局煤技术条件

- MT/T431.1-1995 冶金焦用丰城矿务局煤技术条件

- MT/T707-1997 煤自燃倾向性色普吸氧鉴定法

- MT/T188.4-2000 煤矿用乳化液泵站 过滤器技术条件

- MT332-1993 XL系列立井大型多绳箕斗卸载设备基本参数

- MT165-1995 煤矿用负压风筒

- MT196-1989 煤水泵

- MT/T467-1996 煤矿用带式输送机设计计算

- MT387-2007 煤矿窄轨矿车安全性测定方法和判定规则

- MT/T117-2005 采煤机用电缆夹型式和基本尺寸

- MT553-1996 缓倾斜煤层采煤工作面底板分类

- MT755-1997 对旋式局部通风机技术条件

- MT163-1997 直读式粉尘浓度测量仪表通用技术条件

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2