- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 6678-1986 化工产品采样总则

标准号:

GB/T 6678-1986

标准名称:

化工产品采样总则

标准类别:

国家标准(GB)

标准状态:

已作废-

发布日期:

1986-08-13 -

实施日期:

1987-07-01 -

作废日期:

2004-05-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

512.71 KB

替代情况:

被GB/T 6678-2003代替采标情况:

ASTM E300-1983 NEQ

部分标准内容:

中华人民共和国国家标准

化工产品采样总则

General principles for sampling chemical productsUDC 661:543.05

GB 6678--86www.bzxz.net

本标准对化工产品采样词汇、采样目的、采样基本原则、采样方案、采样技术、采样安全、采样记录和采样报告、样品的容器和保存、计量一次采样检验等作了原则规定。其中采样词汇和采样安全引用了已发布的国家标准GB4650--84《工业用化学产品采样词汇》和GB3723-—83《工业用化学产品采样的安全通则》。本标准与《气体化工产品采样通则》、《液体化工产品采样通则》、《固体化工产品采样通则》三个标准互为补充。各类(种)化工产品的采样方法,必须根据通则的要求分别订出具体产品的采样标准或操作规程。2采样词汇

见国家标准GB4650一84《工业用化学产品采样词汇》。3采样目的

采样的基本目的为:从被检的总体物料中取得有代表性的样品。通过对样品的检测,得到在容许误差内的数据,从而求得被检物料的某一或某些特性的平均值及其变异性。采样的具体目的可分为下列几方面,目的不同,要求各异,在设计具体采样方案之前必须明确具体的采样目的和要求。

技术方面的目的

为了确定原材料、半成品及成品的质量,为了控制生产工艺过程;

为了鉴定未知物,

为了确定污染的性质、程度和来源,为了验证物料的特性或特性值;为了测定物料随时间、环境的变化;为了鉴定物料的来源等。

商业方面的目的

为了确定销售价格3

为了验证是否符合合同的规定;为了保证产品销售质量满足用户的要求等。法律方面的目的

为了检查物料是否符合法令要求,为了检查生产过程中泄漏的有害物质是否超过允许极限,为了法庭调查;

为了确定法律责任,

为了进行仲裁等。

安全方面的目的

国家标准局1986-08-13发布

1987-07-01实施

GB 6678-86

a.为了确定物料是否安全或危险程度;b.为了分析发生事故的原因,

c。为了按危险性进行物料的分类等。4采样基本原则

为了掌握总体物料的成分、性能、状态等特性,往往需要按一定方案从总体物料中采得能代表总体物料的样品,通过对样品的检测来了解总体物料的情况。因此,使采得的样品具有充分的代表性,是采样的基本原则。

有时采样的费用(如物料费用、作业费用等)较高,在设计采样方案时可以适当兼顾采样误差和费用,但首先要满足对采样误差的要求。采样误差是无法以样品的检测来补偿的。当样品不能很好代表总体时,以样品的检测数据来估计总体时就会导致作出错误的结论。5采样方案

5.1影响采样方案的因素

采样的目的确定后,为了制订好采样方案,要充分考虑下列因素:a.

被采总体物料的性质、物理状态和范围,范围可以是买卖双方协议的某交货批,或间断生产的某生产批,当连续生产时,可以是某时间间隔内生产的物料,总体物料在生产时或产出后被污染或变质的可能性,b.

可以接受的采样误差,

被检物料的规格

物料判定标准的特性定义;

检测方法的精密度;

物料的价值:

简化采样操作的可能性。

采样方案的基本内容

根据采样目的和要求以及所掌握的被采物料的所有信息来制订采样方案,它至少包括以下内容:a.

确定总体物料的范围,

确定采样单元和二次采样单元,确定样品数、样品量和采样部位,规定采样操作方法和采样工具,规定样品的加工方法,

规定采样安全措施。

6采样技术

6.1采样误差

6.1.1采样随机误差

采样随机误差是在采样过程中由一些无法控制的偶然因素所引起的偏差,这是无法避免的。增加采样的重复次数可以缩小这个误差。6.1.2采样系统误差

由于采样方案不完善、采样设备有缺陷、操作者不按规定进行操作以及环境等的影响,均可引起采样的系统误差。系统误差的偏差是定向的,必须极力避免。增加采样的重复次数不能缩小这类误差。6.1.3采得的样品都可能包含采样的随机误差和系统误差,因此在通过检测样品求得的特性值数据的差异中,既包括采样误差,也包括试验误差。后者也因试验方法本身或操作技术等的影响而有其随机误差和系统误差。所以在应用样品的检测数据来研究采样误差时,必须考虑试验误差的影响。406

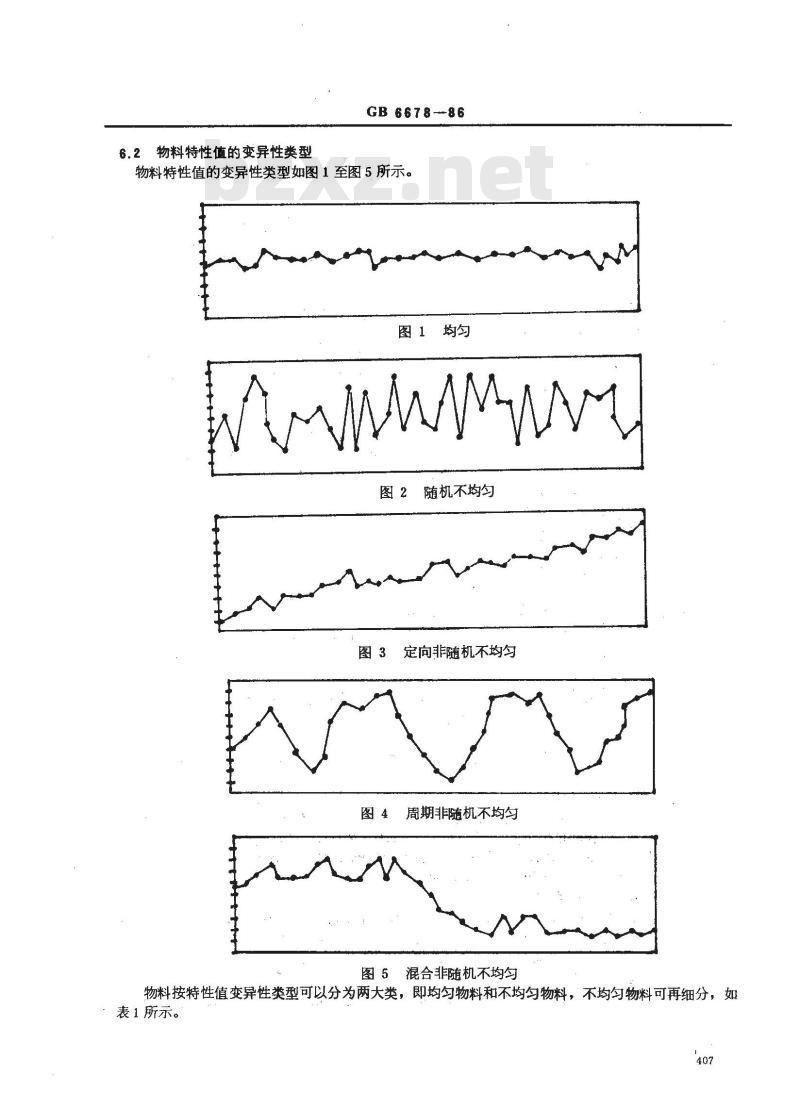

6.2物料特性值的变异性类型

GB 6678--86

物料特性值的变异性类型如图1至图5所示。图1

图2随机不均勾

定向非随机不均匀

周期非随机不均匀

混合非随机不均匀

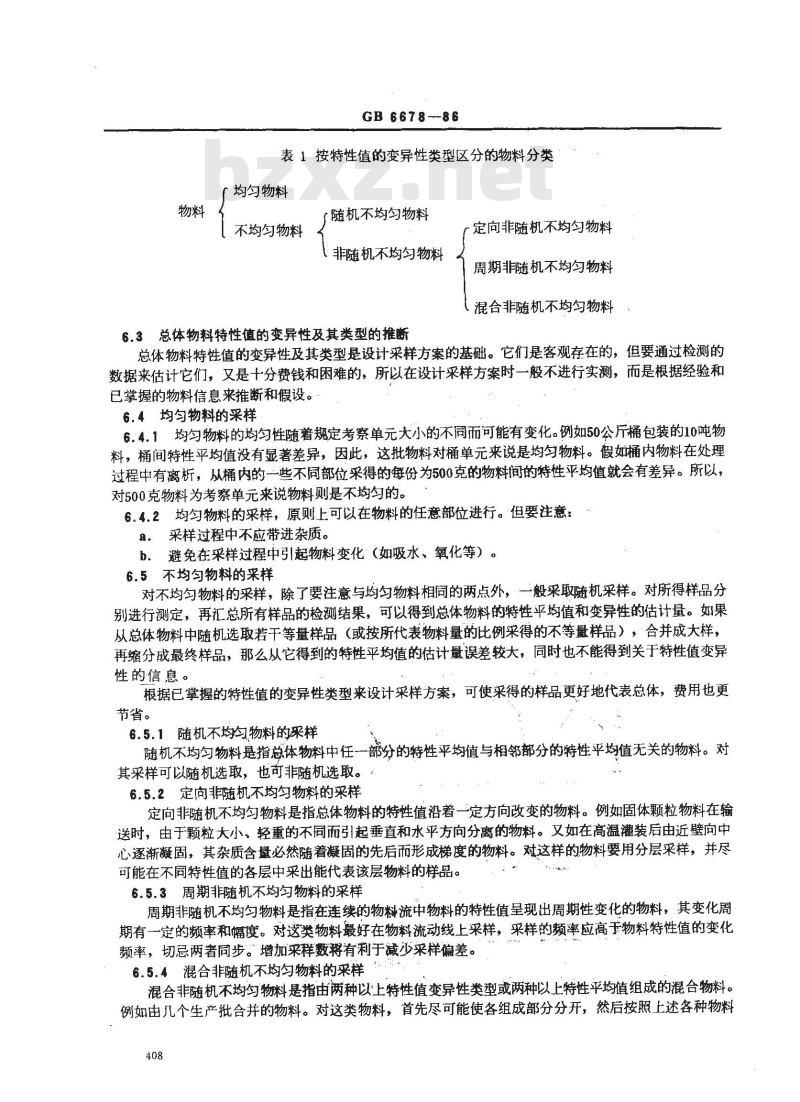

物料按特性值变异性类型可以分为两大类,即均匀物料和不均匀物料,不均匀物料可再细分,如表1所示。

GB 6678--86

表1按特性值的变异性类型区分的物料分类广均匀物料

(随机不均匀物料

不均匀物料

、非随机不均匀物料

定向非随机不均匀物料

周期非随机不均匀物料

(混合非随机不均匀物料

6.3总体物料特性值的变异性及其类型的推断总体物料特性值的变异性及其类型是设计采样方案的基础。它们是客观存在的,但要通过检测的数据来估计它们,又是十分费钱和困难的,所以在设计采样方案时一般不进行实测,而是根据经验和已掌握的物料信息来推断和假设。6.4均匀物料的采样

6.4.1均匀物料的均匀性随着规定考察单元大小的不同而可能有变化。例如50公斤桶包装的10吨物料,桶间特性平均值没有显著差异,因此,这批物料对桶单元来说是均匀物料。假如桶内物料在处理过程中有离析,从桶内的一些不同部位采得的每份为500克的物料间的特性平均值就会有差异。所以,对500克物料为考察单元来说物料则是不均勾的。6.4.2均匀物料的采样,原则上可以在物料的任意部位进行。但要注意:a。采样过程中不应带进杂质。

b。避免在采样过程中引起物料变化(如吸水、氧化等)。6.5不均匀物料的采样

对不均匀物料的采样,除了要注意与均匀物料相同的两点外,一般采取随机采样。对所得样品分别进行测定,再汇总所有样品的检测结果,可以得到总体物料的特性平均值和变异性的估计量。如果从总体物料中随机选取若干等量样品(或按所代表物料量的比例采得的不等量样品),合并成大样,再缩分成最终样品,那么从它得到的特性平均值的估计量误差较大,同时也不能得到关于特性值变异性的信息。

根据已掌握的特性值的变异性类型来设计采样方案,可使采得的样品更好地代表总体,费用也更节省。

6.5.1随机不均匀物料的采样

随机不均匀物料是指总体物料中任一部分的特性平均值与相邻部分的特性平均值无关的物料。对其采样可以随机选取,也可非随机选取。6.5.2定向非随机不均物料的采样定向非随机不均匀物料是指总体物料的特性值沿着一定方向改变的物料。例如固体颗粒物料在输送时,由于颗粒大小,轻重的不同而引起垂直和水平方向分离的物料。又如在高温灌装后由近壁向中心逐渐凝固,其杂质含盘必然随着凝固的先后而形成梯度的物料。对这样的物料要用分层采样,并尽可能在不同特性值的各层中采出能代表该层物料的样品。6.5.3周期非随机不均匀物料的采样周期非随机不均匀物料是指在连续的物料流中物料的特性值呈现出周期性变化的物料,其变化周期有一定的频率和幅度。对这类物料最好在物料流动线上采样,采样的频率应高于物料特性值的变化频率,切忌两者同步。增加来样数将有利于减少采样偏差。6.5.4混合非随机不均匀物料的采样混合非随机不均勾物料是指由两种以上特性值变异性类型或两种以上特性平均值组成的混合物料。例如由几个生产批合并的物料。对这类物料,首先尽可能使各组成部分分开,然后按照上述各种物料408

类型的采样方法进行采样。

GB 6678-86

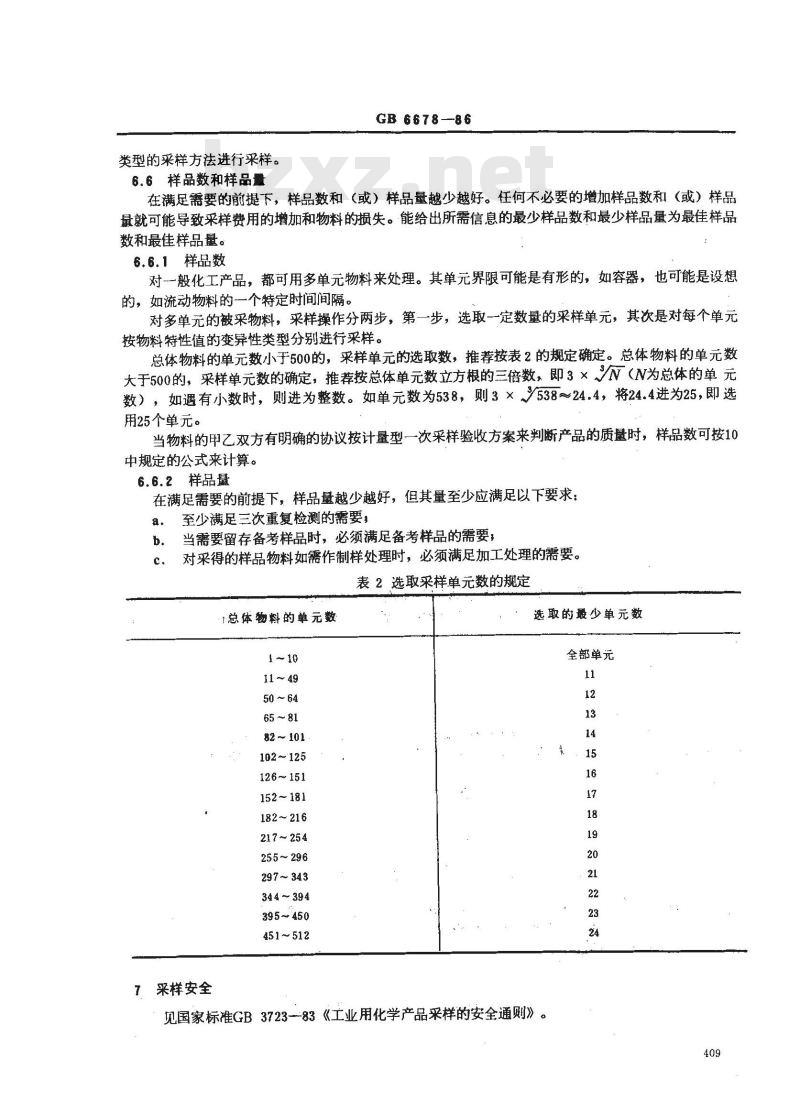

6.6样品数和样品量

在满足需要的前提下,样品数和(或)样品量越少越好。任何不必要的增加样品数和(或)样品最就可能导致采样费用的增加和物料的损失。能给出所需信息的最少样品数和最少样品量为最佳样品数和最佳样品量。

6.6.1样品数

对一般化工产品,都可用多单元物料来处理。其单元界限可能是有形的,如容器,也可能是设想的,如流动物料的一个特定时间间隔。对多单元的被采物料,采样操作分两步,第一步,选取一定数量的采样单元,其次是对每个单元按物料特性值的变异性类型分别进行采样。总体物料的单元数小于500的,采样单元的选取数,推荐按表2的规定确定。总体物料的单元数大于500的,采样单元数的确定,推荐按总体单元数立方根的三倍数,即3×N(N为总体的单元数),如遇有小数时,则进为整数。如单元数为538,则3×538~24.4,将24.4进为25,即选用25个单元。

当物料的甲乙双方有明确的协议按计量型一次采样验收方案来判断产品的质量时,样品数可按10中规定的公式来计算。

6.6.2样品量

在满足需要的前提下,样品量越少越好,但其量至少应满足以下要求:,

至少满足三次重复检测的需要,当需要留存备考样品时,必须满足备考样品的需要;对采得的样品物料如需作制样处理时,必须满足加工处理的需要。表2选取采样单元数的规定

1总体物料的单元数

11 ~ 49

50 ~64

65 ~ 81

82 ~ 101

102~125

126~151

152~181

182~216

217 ~ 254

255~296

297~343

344~394

395~450

451~512

7、采样安全

选取的最少单元数

全部单元

见国家标准GB3723--83《工业用化学产品采样的安全通则》。409

8采样记录和采样报告

GB 6678—86

采样时应记录被采物料的状况和采样操作,妞物料的名称、来源、编号、数量、包装情况、存放环境、采样部位、所采的样品数和样品量、采样日期、采样人姓名等。必要时根据记录填写采样报告。对例行的常规采样,可以简化上述的规定。9样品的容器和保存

9.1样品容器

对盛样容器有以下要求:

具有符合要求的盖、塞或阀门,在使用前必须洗净、干燥。a.

材质必须不与样品物质起作用,并不能有渗透性。b.

对光敏性物料,盛样容器应是不透光的。9.2样品标签

样品盛人容器后,随即在容器壁上贴上标签。标签内容包括:a.

样品名称及样品编号,

总体物料批号及数量:

生产单位,

采样部位,

样品量,

采样日期,

名。采样者等。

9.3样品的保存和撤销

产品采样方法标准或采样操作规程中都应规定样品的保存量(作为备考样)、保存环境、保存时间以及撤销办法等。对剧毒、危险样品的保存和撤销,除遵守一般规定外,还必须严格遵守毒物或危险物的有关规定。

10计量一次采样检验

所有的统计依据都假设总体特性值X服从正态分布。10.1总体特性平均值及其标准差的估计总体物料特性平均值和它的标准差往往是未知的。对它们的估计可以根据过去的生产数据或从总体物料中选取有代表性的样品,根据对样品的测定值1、2、-

和样品标准差S

…、n的平均值

来估计总体的特性平均值uμ和标准差。上式中n为样品数,n愈大,估计愈精确。10.2用总体特性平均值来衡量产品质量的采样验收方案10.2.1单侧限的采样验收方案

10.2.1.1单侧下限的采样验收方案要求总体物料的特性平均值愈大愈好,和μ(>z)为质最指标,当时,以高概率(大于1α)判为合格,当μ<μ2时,则以很小概率(不超过β)判为合格。α和β分别为事先410

GB6678—86

.规定的第一种和第二种错判概率。根据给定的μ1、u2、α及β,按表3中规定的公式计算验收方案的样品数n和值,并应用相应的判定规则。表3

总体物料特性值的

标准差为已知时

-1(a)--(-β)

k=—μ2Φ'(α)-μ±)(1 -A

Φ(α)--(-β)

判定规则为:

当>时判为合格

【当时判为不合格

总体物料特性值的

标准差α为未知时

-(1-β)--i(α)

μ1-μ2

2+[@-(α)]\

(μ)-μ2) d-i (α)

【()-(α)

(上两式中α为未知,可根据已有资料估计)判定规则为:

当s>时判合格

l当s<μ,时判为不合格

(其中S为所采样品的标准差)

注:计算式中!(α)、-!(1-β)的值可从附录B的表B1中查得。从公式算得的n如含有小数,则进为整数。

10.2.1.2单侧上限的采样验收方案要求总体物料的特性平均值愈小愈好,μ和μ2(μ>μ2)为质量指标,当μ<μ2时以高概率(大于1α)判为合格,当μ≥μ,时,以小概率(不超过β)判为合格。α和β分别为事先规定的第一种和第二种错判概率。根据给定的μ1、μ2、α及β,按表4中规定的公式计算验收方案的样品数n和k值,并应用相应的判定规则。总体物料特性值的标准差α为已知时i(1-α) -}(B)\

μ-μ2

μ,-(1-α)-μ2-1()

d-1(1-α)-d-1(β)

判定规则为:

当时判为合格

当时判为不合格

总体物料特性值的标准差为未知时为=[鸟(α) +(B)。

? +[-(α)]?

μ, -μ2

(μμ2)(α)

[-1(α) +$(β) j。

(上两式中为未知,可根据已有资料估计)判定规则为:

当-hs<μ2时判为合格

[当-s>μ时判为不合格

(其中S为所采样品的标准差)

注:计算式中-(α)、(β)、!(1~α)的值可从附录B的表B中查得。从公式算得的n如含有小数,则进为整数。

10.2.2双侧限的采样验收方案(标准差α为已知)要求总体物料的特性平均值u同时满足上、下限要求,uo为质量指标,允许差为±d。,当u=μ411

GB 6678-86

时,应以高概率(大于1-α)判为合格。当「μ-μ|>d。时,要求以小概率(不超过β)判为合格。α和β分别为事先规定的第一种和第二种错判概率。根据给定的μo、d。、α及β,按以下公式计算验收方案的样品数n和d值,并应用下列的判定规则。【-1(号)+Φ-1(β)

判定规则为:

doo- (%)

'()+1(B)

当-μd时判为合格

{当「-μ。1>d时判为不合格

注:计算式中Φ-1(%)、-1(β)的值可从附录B的表B1中查得。从公式算得的n如含有小数,则进为整数。

10.3用总体不合格品率来衡量产品质量的采样验收方案10.3.1单侧限的采样验收方案

10.3.1.1单侧下限的采样验收方案当单位产品的特性值>L为合格品,否则为不合格品时,L即为单侧下限。事先规定两个不合格品率Pi和P2(P<2),要求当总体物料的不合格品率PP时,应以小概率(不超过β)判为合格,α和β分别为事先确定的第一种和第二种错判概率。根据给定的L、PI、P2、α及β,按表5中规定的公式计算验收方案的样品数n和值,并应用相应的判定规则。表5

总体物料特性值的标准差α为已知时-1(α)-$-(1-β)

$-1(P,)-4-1(P,)

p-I(P,-1(1-β)--1(P,)-(α)

(α)-(β)

判定规则为:

当>时判为合格

当<时判为不合格

总体物料特性值的标准差α为未知时-l(α)--1(1-β)

±-1(P)-±-(P,)J

Φ-1(P,)--1(1-β)--1(P,)-1(α)-1(α)-Φ-(1-β)

判定规则为:

当-S>时判为合格

当时判为不合格

(其中S为所采样品的标准差)

注:计算式中-(α)、(1β)、-(P)、-1(P,)的值可从附录B的表B1中查得。从公式算得的n如含有小数,则进为整数。10.3.1.2单侧上限的采样验收方案当单位产品的特性值α总体物料特性值的标准差α为已知时-1(1-α)-$-1(β)

-1(1-Pr)--1(1-P2)

GB 6678-86

-1(1 - P2)μ-1(1-α)- ±-1(1 - P,)μ-1(β)-(1-)-$-(B)

判定规则为:

「当时判为合格

{当>时判为不合格

总体物料特性值的标准差α为未知时- (a) -$-(1-β)(1 +

@-1 (P,)---T(P,)

-1(P,)-1(1-β)-±-1(P,)-1(α)di(α)-d-l(1-)

判定规则为:

当+S【当>U时判为不合格

(其中S·为所采样品的标准差)注:计算式中Φ-1(α)、Φ-1(β)、-1(1 -α)、d1(1-β)、Φ-1(Pi)、-(P2)、-(1-Pi)、-1(1P2)的值可从附录B的表B1中查得。从公式算得的n如含有小数,则进为整数。10.3.2双侧限的采样验收方案

10.3.2.1同时控制两侧不合格品率的采样验收方案设产品特性值的上限为U,下限为L,如果特性值满足L<α【当-kiS>L和+k2S判定规则中的k1、k2值,是根据按实际可能而拟定的样品数n和给定的P1和P2值从附录B的表B2中查得的(表B2给出的k1、k2值其错判概率为0.1)。10.3.2.2控制两侧不合格品率之和的采样验收方案要求在经过采样检测被判为合格的总体物料中,特性值小于L和大于U两部分单位产品的总数不超过给定的P值。其判定规则为:当-S>L和+S判定规则中的值,是根据按实际可能而拟定的样品数n和给定的P从附录B的表B3中查得的(表B3给出的值其错判概率为0.1)。

GB 6678--86

附录A

本标准的有关实例

(补充件)

例1(10.2.1.1中标准差已知时的实例):设有一批化学原料,某种化学成分的分布是正态的,且已知其标准差α=0.45(%)。希望此种化学成分的平均值不应低于42(%),如果它不超过41(%),只能以小概率接收。并且规定α=0.05、β=0.01,试给出满足上述要求的一次采样验收方案(n,k)。解:已知μ1=42,μ2=41,α=0.45,α=0.05,β=0.01。由附录B表B1查得Φ1 (α)=Φ1 (0.05)= -1.64

Φ1(1-β)=Φ1(0.99)=2.33

代入公式,得n=3.2(以n=4计),k=41.6,因此采样验收方案是:从总体物料中采4个单位产品,检测并计算其化学成分的平均值(%),得到判定规则为:当>41.6判为合格

(当<41.6判为不合格

例2(10.2.1.1中标准差未知时的实例):在例1中,如果α是未知的,0.45(%)仅是它的一个不太精确的估计值,求采样验收方案。解:按公式求得n4.54(以n=5计),k=-0.92。因此采样验收方案是:从总体物料中采5个单位产品,检测并计算它们的化学成分的平均值(%)及标准差S,得到判定规则为:

当+0.92S≥42判为合格

{当+0.92S<42判为不合格

例3(10.2.1.2中标准差已知时的实例):一批制造化工设备用的钢板,规定当平均洛氏硬度不超过70时,认为是合格品,如果平均硬度等于73,则认为是不合格的,并且规定α=0.05,β=0.10,已知α=2。求满足要求的一次采样验收方案(n,k)。

解:已知μ2=70,μ1=73,α=0.05,β=0.1。由附录B表B1查得Φ-1(β) =Φ-1 (0.1)= -1.28-1(1-α)=Φ-1(0.95)=1.64

代入公式,得n=3.79(以n=4计),k=71.68。因此采样验收是:从该批钢板中采样品4块,测定其硬度,计算它们的平均值,得到判定规则为:当x<71.68判为合格

(当>71.68判为不合格

例4(10.2.1.2中标准差未知时的实例):在上例中,假定α是未知的,求采样验收方案。解:根据同类产品的最近若于批的检验资料,估计α值约为2.5。将数据代人公式,得n=7.26(以n=8计),k=0.67,因此采样验收方案是:从该批钢板中采样品8块,测它们的硬度,计算它们的平均值和标准差S,得到判定规则为:当-0.67S<70时判为合格

{当-0.67S>70时判为不合格

例5(10.2.2的实例):

物料中某成分的含量平均值的质量指标μ。=1.40(%),要求偏离μo愈小愈好,允许差d。=0.07。根据历史资料,已知=0.043,当μ=μ时,要求判为一等品的概率为0.999,而当1μ-μ>0.07414

GB 6678—86

时,应判为降等,错判概率不超过0,10,求它的一次采样验收方案(n,d)。解:已知do=0.07,α=0.043,α=0.001,β=0.10,由附录B表B1查得g-1 (%) =Φ-1 (0.0005) = -3.29d-1()=Φ-1 (0.10) =-1.28

代入公式得n=7.89(以n=8计),d=0.050,因此采样验收方案是:从该批材料中采8个样品,测定样品的该成分含量,求出平均值,得到判定规则为:,当「-1.40】<0.050时判为合格【当|-1.40|>0.050时判为不合格例6(10.3.1.1中标准差已知时的实例):设有一批吸附器,规定合格品的吸附容量不能低于60升,已知此种产品的吸附容量的标准差α=1升,规定Pl=0.001,P2=0.01,α=0.05,β=0.10,求满足要求的采样验收方案。解:由附录B的表B1查得

Φ-1 (P1) =$-1 (0.001) = -3.09@-1 (P,) =Φ-1 (0.01) = -2.33-1 (α )=Φ-1 (0.05)= -1.64Φ-1 (1 -β) =Φ-1 (0.90) =1.28根据公式可求得n=14.7.6(以n=15计),k=62.68,因此采样验收方案为:从该批吸附器中采样15个,测它们的吸附容量,并计算出平均值,得到判定规则为:当x>62.68时判为合格

1当<62.68时判为不合格

例7(10.3.1.1中标准差未知时的实例):在例6中如果标准差是未知的,求采样验收方案。解:由公式求得n=67.1(以n=68计),k=2.66。因此采样验收方案是:从该批吸附器中采样68个,检测它们的吸附量&,并计算出平均值ε和标准差S,得到判定规则为:当-2.66S>60时判合格

当≤-2.66S<60时判不合格

例8(10.3.1.2中标准差已知时的实例):设一种产品的特性值上限为207,已知g=6.55。规定P1=0.01,P2=0.08,α=0.05,β=0.10。求满足要求的采样验收方案。

解:由附录B的表B1查得

Φ-1(1 -α) =Φ-1 (0.95) =1.64Φ-1 (β)=Φ-1 (0.10) = -1.28Φ-1 (1 - Pi) =-1 (0.99) =2.33Φ-1 (1 P2) =Φ-1 (0.92) =1.41代人公式求得n=10.07(以n=11计),k=195.12,因此采样验收方案是:从该批产品中采样11个,测定它们的特性值,计算出平均值,得到判定规则为:(当<195.12时判为合格

【当>195.12时判为不合格

例9(10.3.1.2中标准差未知时的实例):在例8中,如标准差是未知的,其他条件相同,求采样验收方案。解:由附录B的表B1查得

@-1 (α) =Φ-1 (0.05) =-1.64Φ-1(1 -β) =Φ~1(0.90)=1.28Φ-1 (P)=Φ-1(0.01)=-2.33

@- (P2) =Φ-1 (0.08) = -1.41GB 6678--86

代人公式求得n=26.59(以n=27计),k=1.81因此采样验收方案是:从该批产品中采样27个,测定它们的特性值,计算出平均值和标准差S,得到判定规则为:当-1.81S<207时判为合格

1当至-1.81S207时判为不合格

例10(10.3.2.1的实例):

设有一批产品要验收,拟用6个单位产品做试验,希望至少以0.9的概率保证在经采样验收判为合格的批中,特性值小于L的单位产品不超过5%,同时特性值大于U的单位产品不超过10%,求采样验收方案。

解:已知n=6,P1=0.05,P2=0.10,查附录B的表B2,得k1=3.092,k2=2.494。测6个样品的特性值,计算出平均值和标准差S,得采样验收方案的判定规则为:当-3.092SL和+2.494S例11(10.3.2.2的实例):

设有一批产品需要验收,拟用10个单位产品做试验,希望至少以0.9的概率保证在经过采样验收合格的批中,特性值小于L和大于U的单位产品的总数不超过10%,求采样验收方案。解:已知n=10,P=0.10。查附录B的表B3,得=2.112。测10个样品的特性值X,计算出平均值乱和标准差S,得采样验收方案的判定规则为:「当-2.112S>L和+2.112S小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

化工产品采样总则

General principles for sampling chemical productsUDC 661:543.05

GB 6678--86www.bzxz.net

本标准对化工产品采样词汇、采样目的、采样基本原则、采样方案、采样技术、采样安全、采样记录和采样报告、样品的容器和保存、计量一次采样检验等作了原则规定。其中采样词汇和采样安全引用了已发布的国家标准GB4650--84《工业用化学产品采样词汇》和GB3723-—83《工业用化学产品采样的安全通则》。本标准与《气体化工产品采样通则》、《液体化工产品采样通则》、《固体化工产品采样通则》三个标准互为补充。各类(种)化工产品的采样方法,必须根据通则的要求分别订出具体产品的采样标准或操作规程。2采样词汇

见国家标准GB4650一84《工业用化学产品采样词汇》。3采样目的

采样的基本目的为:从被检的总体物料中取得有代表性的样品。通过对样品的检测,得到在容许误差内的数据,从而求得被检物料的某一或某些特性的平均值及其变异性。采样的具体目的可分为下列几方面,目的不同,要求各异,在设计具体采样方案之前必须明确具体的采样目的和要求。

技术方面的目的

为了确定原材料、半成品及成品的质量,为了控制生产工艺过程;

为了鉴定未知物,

为了确定污染的性质、程度和来源,为了验证物料的特性或特性值;为了测定物料随时间、环境的变化;为了鉴定物料的来源等。

商业方面的目的

为了确定销售价格3

为了验证是否符合合同的规定;为了保证产品销售质量满足用户的要求等。法律方面的目的

为了检查物料是否符合法令要求,为了检查生产过程中泄漏的有害物质是否超过允许极限,为了法庭调查;

为了确定法律责任,

为了进行仲裁等。

安全方面的目的

国家标准局1986-08-13发布

1987-07-01实施

GB 6678-86

a.为了确定物料是否安全或危险程度;b.为了分析发生事故的原因,

c。为了按危险性进行物料的分类等。4采样基本原则

为了掌握总体物料的成分、性能、状态等特性,往往需要按一定方案从总体物料中采得能代表总体物料的样品,通过对样品的检测来了解总体物料的情况。因此,使采得的样品具有充分的代表性,是采样的基本原则。

有时采样的费用(如物料费用、作业费用等)较高,在设计采样方案时可以适当兼顾采样误差和费用,但首先要满足对采样误差的要求。采样误差是无法以样品的检测来补偿的。当样品不能很好代表总体时,以样品的检测数据来估计总体时就会导致作出错误的结论。5采样方案

5.1影响采样方案的因素

采样的目的确定后,为了制订好采样方案,要充分考虑下列因素:a.

被采总体物料的性质、物理状态和范围,范围可以是买卖双方协议的某交货批,或间断生产的某生产批,当连续生产时,可以是某时间间隔内生产的物料,总体物料在生产时或产出后被污染或变质的可能性,b.

可以接受的采样误差,

被检物料的规格

物料判定标准的特性定义;

检测方法的精密度;

物料的价值:

简化采样操作的可能性。

采样方案的基本内容

根据采样目的和要求以及所掌握的被采物料的所有信息来制订采样方案,它至少包括以下内容:a.

确定总体物料的范围,

确定采样单元和二次采样单元,确定样品数、样品量和采样部位,规定采样操作方法和采样工具,规定样品的加工方法,

规定采样安全措施。

6采样技术

6.1采样误差

6.1.1采样随机误差

采样随机误差是在采样过程中由一些无法控制的偶然因素所引起的偏差,这是无法避免的。增加采样的重复次数可以缩小这个误差。6.1.2采样系统误差

由于采样方案不完善、采样设备有缺陷、操作者不按规定进行操作以及环境等的影响,均可引起采样的系统误差。系统误差的偏差是定向的,必须极力避免。增加采样的重复次数不能缩小这类误差。6.1.3采得的样品都可能包含采样的随机误差和系统误差,因此在通过检测样品求得的特性值数据的差异中,既包括采样误差,也包括试验误差。后者也因试验方法本身或操作技术等的影响而有其随机误差和系统误差。所以在应用样品的检测数据来研究采样误差时,必须考虑试验误差的影响。406

6.2物料特性值的变异性类型

GB 6678--86

物料特性值的变异性类型如图1至图5所示。图1

图2随机不均勾

定向非随机不均匀

周期非随机不均匀

混合非随机不均匀

物料按特性值变异性类型可以分为两大类,即均匀物料和不均匀物料,不均匀物料可再细分,如表1所示。

GB 6678--86

表1按特性值的变异性类型区分的物料分类广均匀物料

(随机不均匀物料

不均匀物料

、非随机不均匀物料

定向非随机不均匀物料

周期非随机不均匀物料

(混合非随机不均匀物料

6.3总体物料特性值的变异性及其类型的推断总体物料特性值的变异性及其类型是设计采样方案的基础。它们是客观存在的,但要通过检测的数据来估计它们,又是十分费钱和困难的,所以在设计采样方案时一般不进行实测,而是根据经验和已掌握的物料信息来推断和假设。6.4均匀物料的采样

6.4.1均匀物料的均匀性随着规定考察单元大小的不同而可能有变化。例如50公斤桶包装的10吨物料,桶间特性平均值没有显著差异,因此,这批物料对桶单元来说是均匀物料。假如桶内物料在处理过程中有离析,从桶内的一些不同部位采得的每份为500克的物料间的特性平均值就会有差异。所以,对500克物料为考察单元来说物料则是不均勾的。6.4.2均匀物料的采样,原则上可以在物料的任意部位进行。但要注意:a。采样过程中不应带进杂质。

b。避免在采样过程中引起物料变化(如吸水、氧化等)。6.5不均匀物料的采样

对不均匀物料的采样,除了要注意与均匀物料相同的两点外,一般采取随机采样。对所得样品分别进行测定,再汇总所有样品的检测结果,可以得到总体物料的特性平均值和变异性的估计量。如果从总体物料中随机选取若干等量样品(或按所代表物料量的比例采得的不等量样品),合并成大样,再缩分成最终样品,那么从它得到的特性平均值的估计量误差较大,同时也不能得到关于特性值变异性的信息。

根据已掌握的特性值的变异性类型来设计采样方案,可使采得的样品更好地代表总体,费用也更节省。

6.5.1随机不均匀物料的采样

随机不均匀物料是指总体物料中任一部分的特性平均值与相邻部分的特性平均值无关的物料。对其采样可以随机选取,也可非随机选取。6.5.2定向非随机不均物料的采样定向非随机不均匀物料是指总体物料的特性值沿着一定方向改变的物料。例如固体颗粒物料在输送时,由于颗粒大小,轻重的不同而引起垂直和水平方向分离的物料。又如在高温灌装后由近壁向中心逐渐凝固,其杂质含盘必然随着凝固的先后而形成梯度的物料。对这样的物料要用分层采样,并尽可能在不同特性值的各层中采出能代表该层物料的样品。6.5.3周期非随机不均匀物料的采样周期非随机不均匀物料是指在连续的物料流中物料的特性值呈现出周期性变化的物料,其变化周期有一定的频率和幅度。对这类物料最好在物料流动线上采样,采样的频率应高于物料特性值的变化频率,切忌两者同步。增加来样数将有利于减少采样偏差。6.5.4混合非随机不均匀物料的采样混合非随机不均勾物料是指由两种以上特性值变异性类型或两种以上特性平均值组成的混合物料。例如由几个生产批合并的物料。对这类物料,首先尽可能使各组成部分分开,然后按照上述各种物料408

类型的采样方法进行采样。

GB 6678-86

6.6样品数和样品量

在满足需要的前提下,样品数和(或)样品量越少越好。任何不必要的增加样品数和(或)样品最就可能导致采样费用的增加和物料的损失。能给出所需信息的最少样品数和最少样品量为最佳样品数和最佳样品量。

6.6.1样品数

对一般化工产品,都可用多单元物料来处理。其单元界限可能是有形的,如容器,也可能是设想的,如流动物料的一个特定时间间隔。对多单元的被采物料,采样操作分两步,第一步,选取一定数量的采样单元,其次是对每个单元按物料特性值的变异性类型分别进行采样。总体物料的单元数小于500的,采样单元的选取数,推荐按表2的规定确定。总体物料的单元数大于500的,采样单元数的确定,推荐按总体单元数立方根的三倍数,即3×N(N为总体的单元数),如遇有小数时,则进为整数。如单元数为538,则3×538~24.4,将24.4进为25,即选用25个单元。

当物料的甲乙双方有明确的协议按计量型一次采样验收方案来判断产品的质量时,样品数可按10中规定的公式来计算。

6.6.2样品量

在满足需要的前提下,样品量越少越好,但其量至少应满足以下要求:,

至少满足三次重复检测的需要,当需要留存备考样品时,必须满足备考样品的需要;对采得的样品物料如需作制样处理时,必须满足加工处理的需要。表2选取采样单元数的规定

1总体物料的单元数

11 ~ 49

50 ~64

65 ~ 81

82 ~ 101

102~125

126~151

152~181

182~216

217 ~ 254

255~296

297~343

344~394

395~450

451~512

7、采样安全

选取的最少单元数

全部单元

见国家标准GB3723--83《工业用化学产品采样的安全通则》。409

8采样记录和采样报告

GB 6678—86

采样时应记录被采物料的状况和采样操作,妞物料的名称、来源、编号、数量、包装情况、存放环境、采样部位、所采的样品数和样品量、采样日期、采样人姓名等。必要时根据记录填写采样报告。对例行的常规采样,可以简化上述的规定。9样品的容器和保存

9.1样品容器

对盛样容器有以下要求:

具有符合要求的盖、塞或阀门,在使用前必须洗净、干燥。a.

材质必须不与样品物质起作用,并不能有渗透性。b.

对光敏性物料,盛样容器应是不透光的。9.2样品标签

样品盛人容器后,随即在容器壁上贴上标签。标签内容包括:a.

样品名称及样品编号,

总体物料批号及数量:

生产单位,

采样部位,

样品量,

采样日期,

名。采样者等。

9.3样品的保存和撤销

产品采样方法标准或采样操作规程中都应规定样品的保存量(作为备考样)、保存环境、保存时间以及撤销办法等。对剧毒、危险样品的保存和撤销,除遵守一般规定外,还必须严格遵守毒物或危险物的有关规定。

10计量一次采样检验

所有的统计依据都假设总体特性值X服从正态分布。10.1总体特性平均值及其标准差的估计总体物料特性平均值和它的标准差往往是未知的。对它们的估计可以根据过去的生产数据或从总体物料中选取有代表性的样品,根据对样品的测定值1、2、-

和样品标准差S

…、n的平均值

来估计总体的特性平均值uμ和标准差。上式中n为样品数,n愈大,估计愈精确。10.2用总体特性平均值来衡量产品质量的采样验收方案10.2.1单侧限的采样验收方案

10.2.1.1单侧下限的采样验收方案要求总体物料的特性平均值愈大愈好,和μ(>z)为质最指标,当时,以高概率(大于1α)判为合格,当μ<μ2时,则以很小概率(不超过β)判为合格。α和β分别为事先410

GB6678—86

.规定的第一种和第二种错判概率。根据给定的μ1、u2、α及β,按表3中规定的公式计算验收方案的样品数n和值,并应用相应的判定规则。表3

总体物料特性值的

标准差为已知时

-1(a)--(-β)

k=—μ2Φ'(α)-μ±)(1 -A

Φ(α)--(-β)

判定规则为:

当>时判为合格

【当时判为不合格

总体物料特性值的

标准差α为未知时

-(1-β)--i(α)

μ1-μ2

2+[@-(α)]\

(μ)-μ2) d-i (α)

【()-(α)

(上两式中α为未知,可根据已有资料估计)判定规则为:

当s>时判合格

l当s<μ,时判为不合格

(其中S为所采样品的标准差)

注:计算式中!(α)、-!(1-β)的值可从附录B的表B1中查得。从公式算得的n如含有小数,则进为整数。

10.2.1.2单侧上限的采样验收方案要求总体物料的特性平均值愈小愈好,μ和μ2(μ>μ2)为质量指标,当μ<μ2时以高概率(大于1α)判为合格,当μ≥μ,时,以小概率(不超过β)判为合格。α和β分别为事先规定的第一种和第二种错判概率。根据给定的μ1、μ2、α及β,按表4中规定的公式计算验收方案的样品数n和k值,并应用相应的判定规则。总体物料特性值的标准差α为已知时i(1-α) -}(B)\

μ-μ2

μ,-(1-α)-μ2-1()

d-1(1-α)-d-1(β)

判定规则为:

当时判为合格

当时判为不合格

总体物料特性值的标准差为未知时为=[鸟(α) +(B)。

? +[-(α)]?

μ, -μ2

(μμ2)(α)

[-1(α) +$(β) j。

(上两式中为未知,可根据已有资料估计)判定规则为:

当-hs<μ2时判为合格

[当-s>μ时判为不合格

(其中S为所采样品的标准差)

注:计算式中-(α)、(β)、!(1~α)的值可从附录B的表B中查得。从公式算得的n如含有小数,则进为整数。

10.2.2双侧限的采样验收方案(标准差α为已知)要求总体物料的特性平均值u同时满足上、下限要求,uo为质量指标,允许差为±d。,当u=μ411

GB 6678-86

时,应以高概率(大于1-α)判为合格。当「μ-μ|>d。时,要求以小概率(不超过β)判为合格。α和β分别为事先规定的第一种和第二种错判概率。根据给定的μo、d。、α及β,按以下公式计算验收方案的样品数n和d值,并应用下列的判定规则。【-1(号)+Φ-1(β)

判定规则为:

doo- (%)

'()+1(B)

当-μd时判为合格

{当「-μ。1>d时判为不合格

注:计算式中Φ-1(%)、-1(β)的值可从附录B的表B1中查得。从公式算得的n如含有小数,则进为整数。

10.3用总体不合格品率来衡量产品质量的采样验收方案10.3.1单侧限的采样验收方案

10.3.1.1单侧下限的采样验收方案当单位产品的特性值>L为合格品,否则为不合格品时,L即为单侧下限。事先规定两个不合格品率Pi和P2(P<2),要求当总体物料的不合格品率P

总体物料特性值的标准差α为已知时-1(α)-$-(1-β)

$-1(P,)-4-1(P,)

p-I(P,-1(1-β)--1(P,)-(α)

(α)-(β)

判定规则为:

当>时判为合格

当<时判为不合格

总体物料特性值的标准差α为未知时-l(α)--1(1-β)

±-1(P)-±-(P,)J

Φ-1(P,)--1(1-β)--1(P,)-1(α)-1(α)-Φ-(1-β)

判定规则为:

当-S>时判为合格

当时判为不合格

(其中S为所采样品的标准差)

注:计算式中-(α)、(1β)、-(P)、-1(P,)的值可从附录B的表B1中查得。从公式算得的n如含有小数,则进为整数。10.3.1.2单侧上限的采样验收方案当单位产品的特性值α

-1(1-Pr)--1(1-P2)

GB 6678-86

-1(1 - P2)μ-1(1-α)- ±-1(1 - P,)μ-1(β)-(1-)-$-(B)

判定规则为:

「当时判为合格

{当>时判为不合格

总体物料特性值的标准差α为未知时- (a) -$-(1-β)(1 +

@-1 (P,)---T(P,)

-1(P,)-1(1-β)-±-1(P,)-1(α)di(α)-d-l(1-)

判定规则为:

当+S

(其中S·为所采样品的标准差)注:计算式中Φ-1(α)、Φ-1(β)、-1(1 -α)、d1(1-β)、Φ-1(Pi)、-(P2)、-(1-Pi)、-1(1P2)的值可从附录B的表B1中查得。从公式算得的n如含有小数,则进为整数。10.3.2双侧限的采样验收方案

10.3.2.1同时控制两侧不合格品率的采样验收方案设产品特性值的上限为U,下限为L,如果特性值满足L<α

GB 6678--86

附录A

本标准的有关实例

(补充件)

例1(10.2.1.1中标准差已知时的实例):设有一批化学原料,某种化学成分的分布是正态的,且已知其标准差α=0.45(%)。希望此种化学成分的平均值不应低于42(%),如果它不超过41(%),只能以小概率接收。并且规定α=0.05、β=0.01,试给出满足上述要求的一次采样验收方案(n,k)。解:已知μ1=42,μ2=41,α=0.45,α=0.05,β=0.01。由附录B表B1查得Φ1 (α)=Φ1 (0.05)= -1.64

Φ1(1-β)=Φ1(0.99)=2.33

代入公式,得n=3.2(以n=4计),k=41.6,因此采样验收方案是:从总体物料中采4个单位产品,检测并计算其化学成分的平均值(%),得到判定规则为:当>41.6判为合格

(当<41.6判为不合格

例2(10.2.1.1中标准差未知时的实例):在例1中,如果α是未知的,0.45(%)仅是它的一个不太精确的估计值,求采样验收方案。解:按公式求得n4.54(以n=5计),k=-0.92。因此采样验收方案是:从总体物料中采5个单位产品,检测并计算它们的化学成分的平均值(%)及标准差S,得到判定规则为:

当+0.92S≥42判为合格

{当+0.92S<42判为不合格

例3(10.2.1.2中标准差已知时的实例):一批制造化工设备用的钢板,规定当平均洛氏硬度不超过70时,认为是合格品,如果平均硬度等于73,则认为是不合格的,并且规定α=0.05,β=0.10,已知α=2。求满足要求的一次采样验收方案(n,k)。

解:已知μ2=70,μ1=73,α=0.05,β=0.1。由附录B表B1查得Φ-1(β) =Φ-1 (0.1)= -1.28-1(1-α)=Φ-1(0.95)=1.64

代入公式,得n=3.79(以n=4计),k=71.68。因此采样验收是:从该批钢板中采样品4块,测定其硬度,计算它们的平均值,得到判定规则为:当x<71.68判为合格

(当>71.68判为不合格

例4(10.2.1.2中标准差未知时的实例):在上例中,假定α是未知的,求采样验收方案。解:根据同类产品的最近若于批的检验资料,估计α值约为2.5。将数据代人公式,得n=7.26(以n=8计),k=0.67,因此采样验收方案是:从该批钢板中采样品8块,测它们的硬度,计算它们的平均值和标准差S,得到判定规则为:当-0.67S<70时判为合格

{当-0.67S>70时判为不合格

例5(10.2.2的实例):

物料中某成分的含量平均值的质量指标μ。=1.40(%),要求偏离μo愈小愈好,允许差d。=0.07。根据历史资料,已知=0.043,当μ=μ时,要求判为一等品的概率为0.999,而当1μ-μ>0.07414

GB 6678—86

时,应判为降等,错判概率不超过0,10,求它的一次采样验收方案(n,d)。解:已知do=0.07,α=0.043,α=0.001,β=0.10,由附录B表B1查得g-1 (%) =Φ-1 (0.0005) = -3.29d-1()=Φ-1 (0.10) =-1.28

代入公式得n=7.89(以n=8计),d=0.050,因此采样验收方案是:从该批材料中采8个样品,测定样品的该成分含量,求出平均值,得到判定规则为:,当「-1.40】<0.050时判为合格【当|-1.40|>0.050时判为不合格例6(10.3.1.1中标准差已知时的实例):设有一批吸附器,规定合格品的吸附容量不能低于60升,已知此种产品的吸附容量的标准差α=1升,规定Pl=0.001,P2=0.01,α=0.05,β=0.10,求满足要求的采样验收方案。解:由附录B的表B1查得

Φ-1 (P1) =$-1 (0.001) = -3.09@-1 (P,) =Φ-1 (0.01) = -2.33-1 (α )=Φ-1 (0.05)= -1.64Φ-1 (1 -β) =Φ-1 (0.90) =1.28根据公式可求得n=14.7.6(以n=15计),k=62.68,因此采样验收方案为:从该批吸附器中采样15个,测它们的吸附容量,并计算出平均值,得到判定规则为:当x>62.68时判为合格

1当<62.68时判为不合格

例7(10.3.1.1中标准差未知时的实例):在例6中如果标准差是未知的,求采样验收方案。解:由公式求得n=67.1(以n=68计),k=2.66。因此采样验收方案是:从该批吸附器中采样68个,检测它们的吸附量&,并计算出平均值ε和标准差S,得到判定规则为:当-2.66S>60时判合格

当≤-2.66S<60时判不合格

例8(10.3.1.2中标准差已知时的实例):设一种产品的特性值上限为207,已知g=6.55。规定P1=0.01,P2=0.08,α=0.05,β=0.10。求满足要求的采样验收方案。

解:由附录B的表B1查得

Φ-1(1 -α) =Φ-1 (0.95) =1.64Φ-1 (β)=Φ-1 (0.10) = -1.28Φ-1 (1 - Pi) =-1 (0.99) =2.33Φ-1 (1 P2) =Φ-1 (0.92) =1.41代人公式求得n=10.07(以n=11计),k=195.12,因此采样验收方案是:从该批产品中采样11个,测定它们的特性值,计算出平均值,得到判定规则为:(当<195.12时判为合格

【当>195.12时判为不合格

例9(10.3.1.2中标准差未知时的实例):在例8中,如标准差是未知的,其他条件相同,求采样验收方案。解:由附录B的表B1查得

@-1 (α) =Φ-1 (0.05) =-1.64Φ-1(1 -β) =Φ~1(0.90)=1.28Φ-1 (P)=Φ-1(0.01)=-2.33

@- (P2) =Φ-1 (0.08) = -1.41GB 6678--86

代人公式求得n=26.59(以n=27计),k=1.81因此采样验收方案是:从该批产品中采样27个,测定它们的特性值,计算出平均值和标准差S,得到判定规则为:当-1.81S<207时判为合格

1当至-1.81S207时判为不合格

例10(10.3.2.1的实例):

设有一批产品要验收,拟用6个单位产品做试验,希望至少以0.9的概率保证在经采样验收判为合格的批中,特性值小于L的单位产品不超过5%,同时特性值大于U的单位产品不超过10%,求采样验收方案。

解:已知n=6,P1=0.05,P2=0.10,查附录B的表B2,得k1=3.092,k2=2.494。测6个样品的特性值,计算出平均值和标准差S,得采样验收方案的判定规则为:当-3.092SL和+2.494S

设有一批产品需要验收,拟用10个单位产品做试验,希望至少以0.9的概率保证在经过采样验收合格的批中,特性值小于L和大于U的单位产品的总数不超过10%,求采样验收方案。解:已知n=10,P=0.10。查附录B的表B3,得=2.112。测10个样品的特性值X,计算出平均值乱和标准差S,得采样验收方案的判定规则为:「当-2.112S>L和+2.112S

标准图片预览:

- 其它标准

- 热门标准

- 国家标准(GB)

- GB/T9124.1-2019 钢制管法兰 第1部分:PN 系列

- GB/T39677-2020 OFD在政府网站网页归档中的应用指南

- GB/T228.1-2021 金属材料 拉伸试验 第1部分:室温试验方法

- GB/T18155-2000 术语工作 计算机应用 机器可读术语交换格式(MARTIF) 协商交换

- GB/T13806.1-1992 精密机械用紧固件 十字槽螺钉

- GB/T6885-2020 硬质合金 混合粉取样和试验方法

- GB/T20281-2020 信息安全技术 防火墙安全 技术要求和测试评价方法

- GB/T39944-2021 筒子纱数字化染色成套装备通用技术条件

- GB/T16160-1996 服装人体测量的部位与方法

- GBJ139-1990 内河通航标准

- GB/T11385-1989 信息处理 数据交换用200mm改进调频制记录的位密度为13262磁通翻转/弧度、道密度为1.9道/毫米的双面软磁盘 第二部分:磁道格式

- GB/T2893.1-2013 图形符号 安全色和安全标志 第1部分:安全标志和安全标记的设计原则

- GB50643-2010 橡胶工厂职业安全与卫生设计规范

- GB50753-2012 有色金属冶炼厂收尘设计规范

- GB/T1921-2004 工业蒸汽锅炉参数系列

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2