- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 铁路运输行业标准(TB) >>

- TB/T 1631-2002 钢轨电弧焊补技术条件

标准号:

TB/T 1631-2002

标准名称:

钢轨电弧焊补技术条件

标准类别:

铁路运输行业标准(TB)

标准状态:

现行-

发布日期:

2002-02-10 -

实施日期:

2002-07-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

1.93 MB

替代情况:

TB/T 1631-1985

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本 标 准 规定了钢轨焊补用手工焊条、自保护药芯焊丝(以下简称焊条和焊丝)、焊补设备等的要求、试验方法、检验规则等内容。本标 准 适 用于钢轨出现的表面擦伤、低塌(包括焊缝低塌)、磨耗以及轨端(包括淬火和未淬火)剥落掉块时的电弧焊补。 TB/T 1631-2002 钢轨电弧焊补技术条件 TB/T1631-2002

部分标准内容:

中华人民共和国铁道行业标准

TB/T1631-—2002

钢轨电弧焊补技术条件

2002-02-10发布

2002-07-01实施

中华人民共和国铁道部发布

TB/T1631—2002

引用标准

试验方法

检验规则

TB/T1631—2002

本标准是在铁道行业标准TB/T1631一1985《钢轨电弧焊补技术条件》基础上,结合多年生产实践,进行修订的。本标准此次修订对技术内容主要作了如下修改:增加了一些新的钢轨焊补焊条和自保护药芯焊丝;一增加了焊补材料、弧焊机的检验方法;一焊补工艺进行了调整,加快了焊补速度;—增加了预热测温要求;

增加或修改了对焊接电源、预热等方面的要求;一增加了对焊补人员培训的要求。本标准从生效之日起,同时代替TB/T1631一1985。本标准由铁道部标准计量研究所提出并归口。本标准起草单位:铁道科学研究院金属及化学研究所、铁道部标准计量研究所、广州铁路(集团)公司、重庆运达焊接设备有限公司、娄底焊接材料厂。本标准主要起草人:丁韦、黄辰奎、朱梅、黄旭华、周源、王建军。本标准委托铁道科学研究院金属及化学研究所负责解释。I

1范围

中华人民共和国铁道行业标准

TB/T1631—2002

代替TB/T1631—1985

钢轨电弧焊补技术条件

本标准规定了钢轨焊补用手工焊条、自保护药芯焊丝(以下简称焊条和焊丝)、焊补设备等的要求、试验方法、检验规则等内容。

本标准适用于钢轨出现的表面擦伤、低塌(包括焊缝低塌)、磨耗以及轨端(包括淬火和未火)剥落掉块时的电弧焊补。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T229一1994金属夏比缺口冲击试验方法GB/T231—2000

金属布氏硬度试验方法

GB/T984—1985堆焊焊条

GB/T2652—1989

GB/T 43361984

GB/T100451988

GB/T13298—1991

JB/T9528—1999

3要求

3.1焊条、焊丝

焊缝及熔敷金属拉伸试验方法

碳素钢和中低合金钢的光电发射光谱分析方法碳钢药芯焊丝

金属显微组织检验方法

原动机弧焊发电机

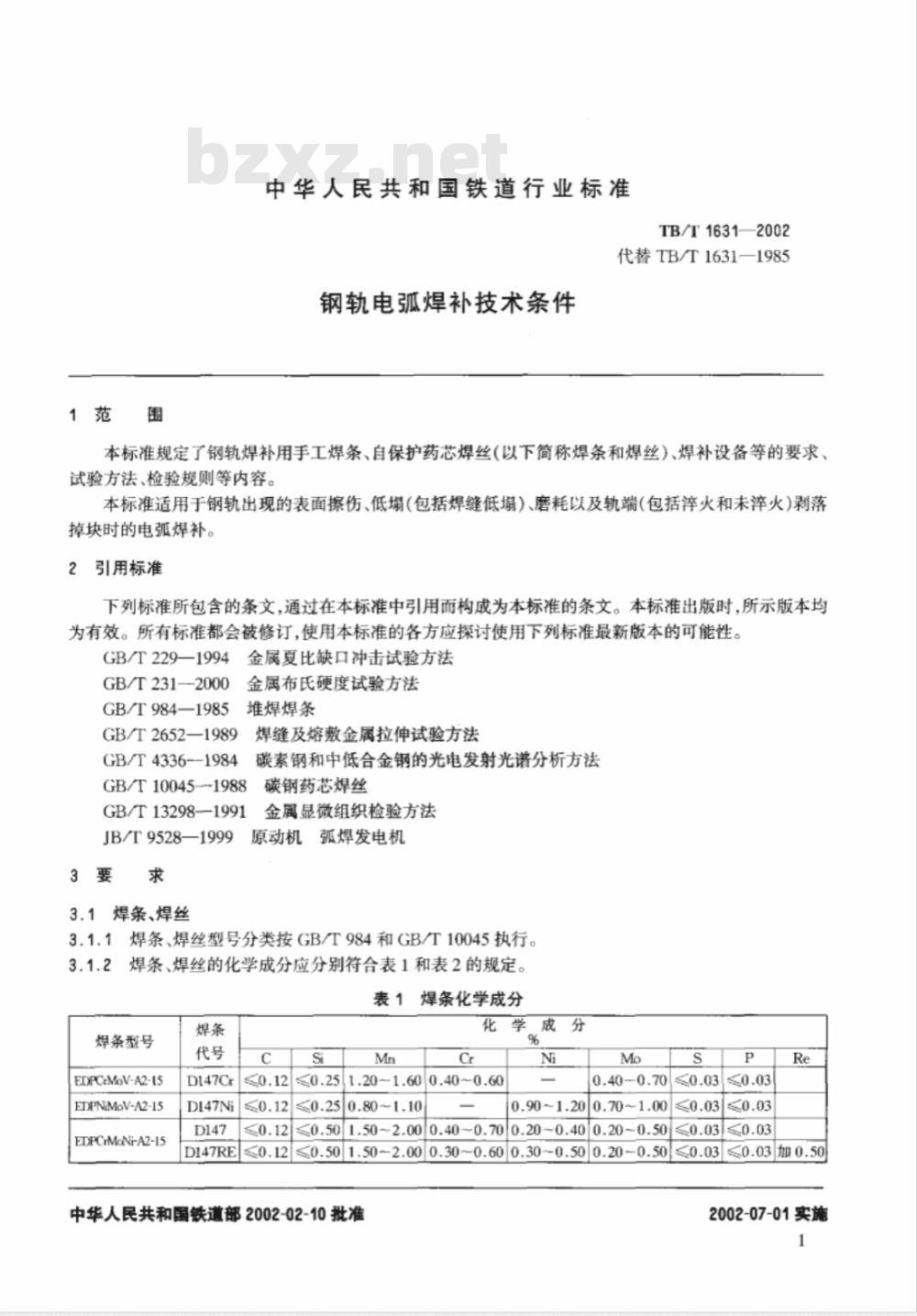

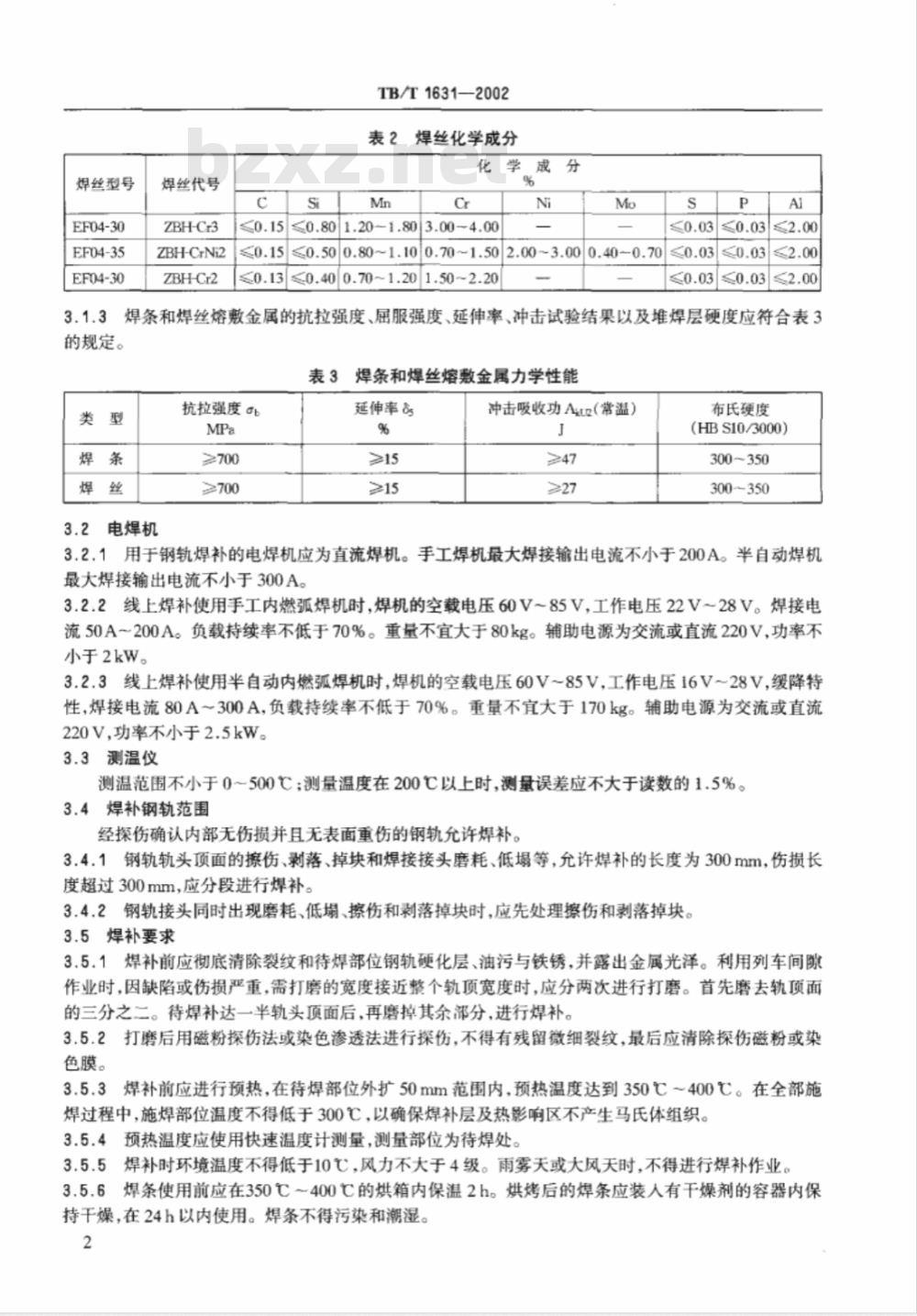

3.1.1焊条、焊丝型号分类按GB/T984和GB/T10045执行。3.1.2焊条、焊丝的化学成分应分别符合表1和表2的规定。表1焊条化学成分

焊条型号

EDPCMoV-A2-15

EDPNiMoV-A2-15

EDPCrMoNi-A2-15

D147Cr

D147Ni

化学成分

1.20~1.600.40~0.60

≤0.250.80~1.10

0.40-0.70

0.90~1.200.70~1.00

≤0.501.502.000.40~0.700.200.400.20~0.50≤0.12

≤0.03≤0.03

D147RE

≤0.12≤0.501.50~2.000.30~0.600.30~0.500.200.50≤0.03≤0.03加0.50中华人民共和国铁道部2002-02-10批准2002-07-01实施

焊丝型号

EF04-30

EF04-35

EF04-30

焊丝代号

ZBH-Cr3

ZBH-CrNi2

ZBH-Cr2

TB/T1631—2002

表2焊丝化学成分

化学成分

≤0.801.20-1.80

0|3.00-4.00

≤0.500.80~1.10

0.70~1.502.00~3.000.400.70

≤0.13≤0.400.70~1.20

D1.50~2.20

0.03≤0.03

3.1.3焊条和焊丝熔敷金属的抗拉强度、屈服强度、延伸率、冲击试验结果以及堆焊层硬度应符合表3的规定。

表3焊条和焊丝熔敷金属力学性能类型

3.2电焊机

抗拉强度

延伸率&

冲击吸收功Auz(常温)

布氏硬度

(HBS10/3000)bzxz.net

300~350

300350

3.2.1用于钢轨焊补的电焊机应为直流焊机。手工焊机最大焊接输出电流不小于200A。半自动焊机最大焊接输出电流不小于300A。3.2.2线上焊补使用手工内燃弧焊机时,焊机的空载电压60V~85V,工作电压22V~28V。焊接电流50A~200A。负载持续率不低于70%。重量不宜大于80kg。辅助电源为交流或直流220V,功率不小于2kW。

3.2.3线上焊补使用半自动内燃弧焊机时,焊机的空载电压60V~85V,工作电压16V~28V,缓降特性,焊接电流80A300A,负载持续率不低于70%。重量不宜大于170kg。辅助电源为交流或直流220V.功率不小于2.5kW。

3.3测温仪

测温范围不小于0~500℃;测量温度在200℃以上时,测量误差应不大于读数的1.5%。3.4焊补钢轨范围

经探伤确认内部无伤损并且无表面重伤的钢轨允许焊补。3.4.1钢轨轨头顶面的擦伤、剥落、掉块和焊接接头磨耗、低塌等,允许焊补的长度为300mm,伤损长度超过300mm,应分段进行焊补。3.4.2钢轨接头同时出现磨耗、低塌、擦伤和剥落掉块时,应先处理擦伤和剥落掉块。3.5焊补要求

3.5.1焊补前应彻底清除裂纹和待焊部位钢轨硬化层、油污与铁锈,并露出金属光泽。利用列车间隙作业时,因缺陷或伤损严重,需打磨的宽度接近整个轨顶宽度时,应分两次进行打磨。首先磨去轨顶面的三分之二。待焊补达一半轨头顶面后,再磨掉其余部分,进行焊补。3.5.2打磨后用磁粉探伤法或染色渗透法进行探伤,不得有残留微细裂纹,最后应清除探伤磁粉或染色膜。

3.5.3焊补前应进行预热,在待焊部位外扩50mm范围内,预热温度达到350℃400℃。在全部施焊过程中,施焊部位温度不得低于300℃,以确保焊补层及热影响区不产生马氏体组织。3.5.4预热温度应使用快速温度计测量,测量部位为待焊处。3.5.5焊补时环境温度不得低于10,风力不大于4级。雨雾天或大风天时,不得进行焊补作业。3.5.6焊条使用前应在350℃~400℃的烘箱内保温2h。烘烤后的焊条应装人有干燥剂的容器内保持干燥,在24h以内使用。焊条不得污染和潮湿。2

TB/T1631—2002

焊补电弧电压、焊补电流的要求见表4。焊补工艺参数

电弧电压

25 ~27

100~130

130~160

160~200

200-230

电弧极性

直流反极性

直流反极性

直流正极性

直流正极性

焊道宽度

焊道重叠量

1/2焊道宽

1/2焊道宽

1/2焊道宽

12爆道宽

3.5.8焊补顺序由深到浅,从轨头顶面内侧依次向外堆焊,施焊方向为沿钢轨纵向与列车运行方向相反。

3.5.9焊补的引弧点应在焊补区域内,不得在非焊补区钢轨轨面或其他部位引弧,收弧坑应回到焊补区域内的焊补金属上,弧坑要填满。3.5.10焊补后,应立即进行缓冷处理。用隔热材料(如石棉或石墨)将焊补部位盖上,等焊补处冷至200℃以下,将隔热材料取下。

3.5.11钢轨冷却后,用砂轮沿钢轨纵向打磨时,不得定点打磨,以免轨面升温发蓝变色。目检焊补层外形,应符合钢轨轨头顶面轮廊形状。3.5.12

焊补表面及其热影响区,如有焊接缺陷,应重新清除焊补。3.5.13

用1m直尺检查焊补处轨面的平顺程度,允许堆焊金属较附近轨面有0.2mm突出,低凹者应3.5.14

重新加热焊补。

焊补修复后,应对焊补处进行超声波探伤检查。若有缺陷应重新清除焊补或处理。从事钢轨焊补人员应进行技术培训,持钢轨焊补工证上岗。每焊补一处应作详细记录,内容应包括:钢轨缺陷伤损里程位置;

伤损类型和部位;

焊补尺寸;

环境条件及气温;

预热温度;

焊条牌号与规格;

焊机型号;

焊补后质量检查;

焊补单位;

焊工和检查人员姓名;

k)焊补日期。

试验方法

4.1用于焊条、焊丝熔敷金属检验的试验板可选用普通钢板,但需用试验焊条或焊丝在坡口面及垫板表面加上3mm以上的隔离,确保熔敷金属不受母材影响。4.2焊条、焊丝熔敷金属化学成分试验方法按GB/T4336的规定进行。4.3焊条、焊丝熔敷金属的取样方法按GB/T10045的规定进行。拉伸试验方法按GB/T2652的规定进行。冲击试验方法按GB/T229的规定进行。4.4焊补层硬度试验应在钢轨上进行,钢轨长度应大于500mm,堆焊面积为60mm×80mm,堆焊两层。硬度试验方法按GB/T231的规定进行。3

TB/T1631—2002

4.5金属显微组织检验用试样取自于硬度试验后的试样。试验方法按GB/T13298的规定进行。4.6电焊机的外观、启动、电压调节范围、功率、空载电压试验方法按照JB/T9528的规定进行。5检验规则

5.1电焊机、焊条及焊丝产品应经制造厂质量检验部门检验合格后方可出厂,出厂时应附有产品质量合格证。

5.2出现下列情况之一应进行型式检验:a)正常生产后,如结构、材料、生产工艺有较大改变,可能影响产品性能时;正常生产时,每生产一年后;

停产一年后,恢复生产时;

出厂检验结果与上次型式检验有较大差异时;质量监督机构提出进行型式检验要求时。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

TB/T1631-—2002

钢轨电弧焊补技术条件

2002-02-10发布

2002-07-01实施

中华人民共和国铁道部发布

TB/T1631—2002

引用标准

试验方法

检验规则

TB/T1631—2002

本标准是在铁道行业标准TB/T1631一1985《钢轨电弧焊补技术条件》基础上,结合多年生产实践,进行修订的。本标准此次修订对技术内容主要作了如下修改:增加了一些新的钢轨焊补焊条和自保护药芯焊丝;一增加了焊补材料、弧焊机的检验方法;一焊补工艺进行了调整,加快了焊补速度;—增加了预热测温要求;

增加或修改了对焊接电源、预热等方面的要求;一增加了对焊补人员培训的要求。本标准从生效之日起,同时代替TB/T1631一1985。本标准由铁道部标准计量研究所提出并归口。本标准起草单位:铁道科学研究院金属及化学研究所、铁道部标准计量研究所、广州铁路(集团)公司、重庆运达焊接设备有限公司、娄底焊接材料厂。本标准主要起草人:丁韦、黄辰奎、朱梅、黄旭华、周源、王建军。本标准委托铁道科学研究院金属及化学研究所负责解释。I

1范围

中华人民共和国铁道行业标准

TB/T1631—2002

代替TB/T1631—1985

钢轨电弧焊补技术条件

本标准规定了钢轨焊补用手工焊条、自保护药芯焊丝(以下简称焊条和焊丝)、焊补设备等的要求、试验方法、检验规则等内容。

本标准适用于钢轨出现的表面擦伤、低塌(包括焊缝低塌)、磨耗以及轨端(包括淬火和未火)剥落掉块时的电弧焊补。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T229一1994金属夏比缺口冲击试验方法GB/T231—2000

金属布氏硬度试验方法

GB/T984—1985堆焊焊条

GB/T2652—1989

GB/T 43361984

GB/T100451988

GB/T13298—1991

JB/T9528—1999

3要求

3.1焊条、焊丝

焊缝及熔敷金属拉伸试验方法

碳素钢和中低合金钢的光电发射光谱分析方法碳钢药芯焊丝

金属显微组织检验方法

原动机弧焊发电机

3.1.1焊条、焊丝型号分类按GB/T984和GB/T10045执行。3.1.2焊条、焊丝的化学成分应分别符合表1和表2的规定。表1焊条化学成分

焊条型号

EDPCMoV-A2-15

EDPNiMoV-A2-15

EDPCrMoNi-A2-15

D147Cr

D147Ni

化学成分

1.20~1.600.40~0.60

≤0.250.80~1.10

0.40-0.70

0.90~1.200.70~1.00

≤0.501.502.000.40~0.700.200.400.20~0.50≤0.12

≤0.03≤0.03

D147RE

≤0.12≤0.501.50~2.000.30~0.600.30~0.500.200.50≤0.03≤0.03加0.50中华人民共和国铁道部2002-02-10批准2002-07-01实施

焊丝型号

EF04-30

EF04-35

EF04-30

焊丝代号

ZBH-Cr3

ZBH-CrNi2

ZBH-Cr2

TB/T1631—2002

表2焊丝化学成分

化学成分

≤0.801.20-1.80

0|3.00-4.00

≤0.500.80~1.10

0.70~1.502.00~3.000.400.70

≤0.13≤0.400.70~1.20

D1.50~2.20

0.03≤0.03

3.1.3焊条和焊丝熔敷金属的抗拉强度、屈服强度、延伸率、冲击试验结果以及堆焊层硬度应符合表3的规定。

表3焊条和焊丝熔敷金属力学性能类型

3.2电焊机

抗拉强度

延伸率&

冲击吸收功Auz(常温)

布氏硬度

(HBS10/3000)bzxz.net

300~350

300350

3.2.1用于钢轨焊补的电焊机应为直流焊机。手工焊机最大焊接输出电流不小于200A。半自动焊机最大焊接输出电流不小于300A。3.2.2线上焊补使用手工内燃弧焊机时,焊机的空载电压60V~85V,工作电压22V~28V。焊接电流50A~200A。负载持续率不低于70%。重量不宜大于80kg。辅助电源为交流或直流220V,功率不小于2kW。

3.2.3线上焊补使用半自动内燃弧焊机时,焊机的空载电压60V~85V,工作电压16V~28V,缓降特性,焊接电流80A300A,负载持续率不低于70%。重量不宜大于170kg。辅助电源为交流或直流220V.功率不小于2.5kW。

3.3测温仪

测温范围不小于0~500℃;测量温度在200℃以上时,测量误差应不大于读数的1.5%。3.4焊补钢轨范围

经探伤确认内部无伤损并且无表面重伤的钢轨允许焊补。3.4.1钢轨轨头顶面的擦伤、剥落、掉块和焊接接头磨耗、低塌等,允许焊补的长度为300mm,伤损长度超过300mm,应分段进行焊补。3.4.2钢轨接头同时出现磨耗、低塌、擦伤和剥落掉块时,应先处理擦伤和剥落掉块。3.5焊补要求

3.5.1焊补前应彻底清除裂纹和待焊部位钢轨硬化层、油污与铁锈,并露出金属光泽。利用列车间隙作业时,因缺陷或伤损严重,需打磨的宽度接近整个轨顶宽度时,应分两次进行打磨。首先磨去轨顶面的三分之二。待焊补达一半轨头顶面后,再磨掉其余部分,进行焊补。3.5.2打磨后用磁粉探伤法或染色渗透法进行探伤,不得有残留微细裂纹,最后应清除探伤磁粉或染色膜。

3.5.3焊补前应进行预热,在待焊部位外扩50mm范围内,预热温度达到350℃400℃。在全部施焊过程中,施焊部位温度不得低于300℃,以确保焊补层及热影响区不产生马氏体组织。3.5.4预热温度应使用快速温度计测量,测量部位为待焊处。3.5.5焊补时环境温度不得低于10,风力不大于4级。雨雾天或大风天时,不得进行焊补作业。3.5.6焊条使用前应在350℃~400℃的烘箱内保温2h。烘烤后的焊条应装人有干燥剂的容器内保持干燥,在24h以内使用。焊条不得污染和潮湿。2

TB/T1631—2002

焊补电弧电压、焊补电流的要求见表4。焊补工艺参数

电弧电压

25 ~27

100~130

130~160

160~200

200-230

电弧极性

直流反极性

直流反极性

直流正极性

直流正极性

焊道宽度

焊道重叠量

1/2焊道宽

1/2焊道宽

1/2焊道宽

12爆道宽

3.5.8焊补顺序由深到浅,从轨头顶面内侧依次向外堆焊,施焊方向为沿钢轨纵向与列车运行方向相反。

3.5.9焊补的引弧点应在焊补区域内,不得在非焊补区钢轨轨面或其他部位引弧,收弧坑应回到焊补区域内的焊补金属上,弧坑要填满。3.5.10焊补后,应立即进行缓冷处理。用隔热材料(如石棉或石墨)将焊补部位盖上,等焊补处冷至200℃以下,将隔热材料取下。

3.5.11钢轨冷却后,用砂轮沿钢轨纵向打磨时,不得定点打磨,以免轨面升温发蓝变色。目检焊补层外形,应符合钢轨轨头顶面轮廊形状。3.5.12

焊补表面及其热影响区,如有焊接缺陷,应重新清除焊补。3.5.13

用1m直尺检查焊补处轨面的平顺程度,允许堆焊金属较附近轨面有0.2mm突出,低凹者应3.5.14

重新加热焊补。

焊补修复后,应对焊补处进行超声波探伤检查。若有缺陷应重新清除焊补或处理。从事钢轨焊补人员应进行技术培训,持钢轨焊补工证上岗。每焊补一处应作详细记录,内容应包括:钢轨缺陷伤损里程位置;

伤损类型和部位;

焊补尺寸;

环境条件及气温;

预热温度;

焊条牌号与规格;

焊机型号;

焊补后质量检查;

焊补单位;

焊工和检查人员姓名;

k)焊补日期。

试验方法

4.1用于焊条、焊丝熔敷金属检验的试验板可选用普通钢板,但需用试验焊条或焊丝在坡口面及垫板表面加上3mm以上的隔离,确保熔敷金属不受母材影响。4.2焊条、焊丝熔敷金属化学成分试验方法按GB/T4336的规定进行。4.3焊条、焊丝熔敷金属的取样方法按GB/T10045的规定进行。拉伸试验方法按GB/T2652的规定进行。冲击试验方法按GB/T229的规定进行。4.4焊补层硬度试验应在钢轨上进行,钢轨长度应大于500mm,堆焊面积为60mm×80mm,堆焊两层。硬度试验方法按GB/T231的规定进行。3

TB/T1631—2002

4.5金属显微组织检验用试样取自于硬度试验后的试样。试验方法按GB/T13298的规定进行。4.6电焊机的外观、启动、电压调节范围、功率、空载电压试验方法按照JB/T9528的规定进行。5检验规则

5.1电焊机、焊条及焊丝产品应经制造厂质量检验部门检验合格后方可出厂,出厂时应附有产品质量合格证。

5.2出现下列情况之一应进行型式检验:a)正常生产后,如结构、材料、生产工艺有较大改变,可能影响产品性能时;正常生产时,每生产一年后;

停产一年后,恢复生产时;

出厂检验结果与上次型式检验有较大差异时;质量监督机构提出进行型式检验要求时。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 铁路运输行业标准(TB)

- TB/T2769-2008 重型轨道车试验方法

- TB/T2075.4-2002 电气化铁道接触网零部件 第4部分:双横承力索线夹

- TB/T1686-2000 25t电动架车机技术条件

- TB/T3015.6-2001 铁道车辆整体车轮外形尺寸检测量具技术条件轮辋宽度卡尺

- TB/T2922.2-1998 铁路混凝土用骨料碱活性试验方法化学法

- TB/T2472-1993 DK.S型道口闪光器

- TB/T2075.54-2002 电气化铁道接触网零部件 第54部分:接地线连接线夹

- TB10001-2005 铁路路基设计规范(附条文说明)

- TB/T3102.28-2005 机车车辆用曲面卡套式管接头 第28部分:四通管接头

- TB/T3121-2005 铁路食(饮)具洁净度ATP生物发光检测法和分级判定

- TB/T3108-2011 铁道客车塞拉门

- TB/T3254-2011 机车、动车用撒砂装置

- TB/T2494.1-1994 轨道车辆车轴探伤方法 新制车轴超声波探伤

- TB/T2152.15-1990 铁路工人技术标准 机务 内燃机钳工

- TB1670.8-1985 15号车钩钩体防跳台样板

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2