- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 铁路运输行业标准(TB) >>

- TB/T 2460-1993 减速顶通用技术条件

标准号:

TB/T 2460-1993

标准名称:

减速顶通用技术条件

标准类别:

铁路运输行业标准(TB)

标准状态:

现行-

发布日期:

1993-09-15 -

实施日期:

1994-03-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

7.28 MB

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了减速顶常用的术语、符号、型号、使用条件、技术要求、试验方法及检验规则等内容。本标准适用于以液压油和气体为介质的各种减速顶的设计、制造、使用及出厂检验。 TB/T 2460-1993 减速顶通用技术条件 TB/T2460-1993

部分标准内容:

974357

中华人民共和国铁道行业标准

TB/T2460-1993

1主题内容与适用范用

减速顶通用技术条件

TB/T2460-93

本标准规定了减速项带用的术语、符号、型号、使用条件、技术要求、试验方法及检验规则等内容。

本标准适用于以液压油和气体为介质的各种减速顶的设计、制造、使用及出厂检验。2术语、符号

2.1减速顶

安装在调车线或其它线的钢轨上,吸收车辆动能时不需要外部能源,能自动控制铁路车辆溜放速度的减速设备。

无特殊性能减速顶的主要零部件定义如下:2.1.1壳体

是减速项支撑滑动油缸组合件的基础零件。2.1:.2滑动油缸组合件

由滑动油缸、活塞组合件、密封盖、止冲座等组成。2.滑动油缸

内部装有液压油、气体(一般为氮气)和活塞组合件,外表面与壳体或衬套构成滑动摩擦付,内表面与活塞构成滑动摩擦付,端部用密封盖密封,顶部与车轮接触做功的缸体。b.活塞组合件

由活塞、速度阀、压力阀、回程阀等组成活塞:装在滑动油缸内,把滑动油缸分为上腔和下腔两部分,并与滑动油缸内表面构成滑动摩擦付的零件。

速度阀:设定临界速度的装置。压力阀:设定工作压力的装置。回程阀:控制滑动油缸回程速度的装置。c.密封盖

密封滑动油缸内液压油和压缩气体的端盖。中华人民共和国铁道部1993-09—15批准662.

1994—03-01实施

d、止冲座

TB/T2460-93

防止滑动油缸组合件回程时弹出壳体的装置。2.2临界速度

减速项对车辆是否起制动作用的边界车速。用符号V.表示2.2.1临界速度公称值

设计规定的临界速度值。用符号V,表示。2.2.2临界速度上限

使减速项不起制动作用的最高车速。用符号V.表示。2.2.3临界速度下限

使减速项起制动作用的最低车速。用符号V表示。2.2.4.临界速度值

单个减速预实际的临鼻速度值。用符号V,表示。VVu+Vis

2.2.5临界速度误差

包括临界速度土偏差和临界速度下偏差。2.2.5.1临界速度上偏差

临界速度上限与临界速度公称值的差值。用符号△V,表示。AV,-V.-V.

2.2.5.2临界速度下偏差

临界速度下限与临界速度公称值的差值。用符号4V,表示。AV,-Vi-V.

2.3制动功

减速顶在制动状态下对车辆每一轮次所做的功。用符号W,表示。2.4阻力功

减速顶在非制动状态下对车辆每一轮次所做的功。用符号w,表示。2.5抬起高度

车辆通过减速顶时,车轮踏面离开轨面的高度。用符号h表示。2.6油气比

滑动油缸内液压油与气体的体积之比。用符号表示。2.7注油量

装入滑动油缸内液压油的体积,用符号表示。2.8充气压力

充入滑动油缸内的气体(一般为氮气)在调节器上显示的表压。用符号P。表示。2.9油气压力

组装充气后滑动油缸组合件内油气所具有的压力。用符号P表示。2.10开启压力

压力阀刚打开时液压油的工作压力。用符号P,表示,663

TB/T2460—93

2.11.速度阅开量

速度阀板与阀座之间的距离。用符号h,表示。2.12垂直反力

减速顶对车轮做功时,滑动油缸顶帽作用在车轮上的垂直向上的力。用符号F表示。2.13工作行程

减速项被车轮压下时,滑动油缸沿自身轴线下滑的行程。用符号L表示。2.14做功行程

减速顶被车轮压下时,滑动油缸垂直下滑的行程,用符号S表示。2.15安装高度

减速顶装在钢轨上;滑动油缸顽面最高点至钢轨面中心的高度。用符号H表示。2.16安装角

减速顶装在钢轨上,在通过滑动油缸中心线的钢轨横截面上,滑动油缸中心线与钢轨中心线的夹角。用符号α表示。

2.17构造速度

减速项自身结构允许车辆通过的最大速度。用符号V,表示。3型号、规格、代号

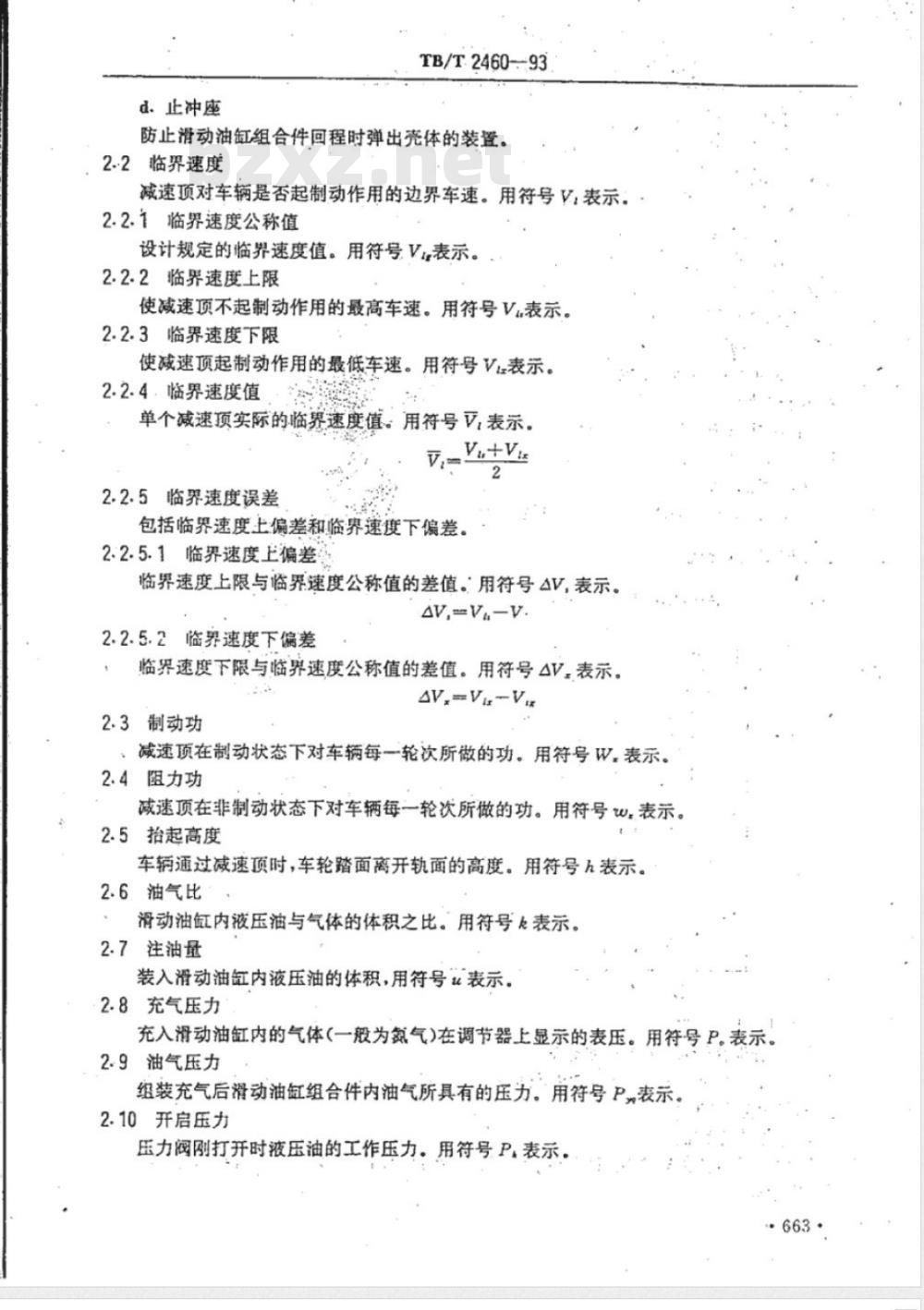

型号由大写汉语拼音字母和阿拉伯数字组成。表示方法如下:3.1

设计顺号,用数字表示

特殊性能,用大写字母表示

辅助代号,用大写字母表示

3.2型号代号内容

3.2.1、辅助代号为设计单位自选代号。3.2.2有待殊性能的减速项按特殊性能的意义取汉语拼音第一个字母表示。无特殊性能时,该项不标注字母代号。

3.3型号代号示例

.3.3.1哈尔滨铁路局减速顶调速系统研究中心设计的顺号为201的可控减速顶表示为:TDIK201

·664·

TB/T2460-93

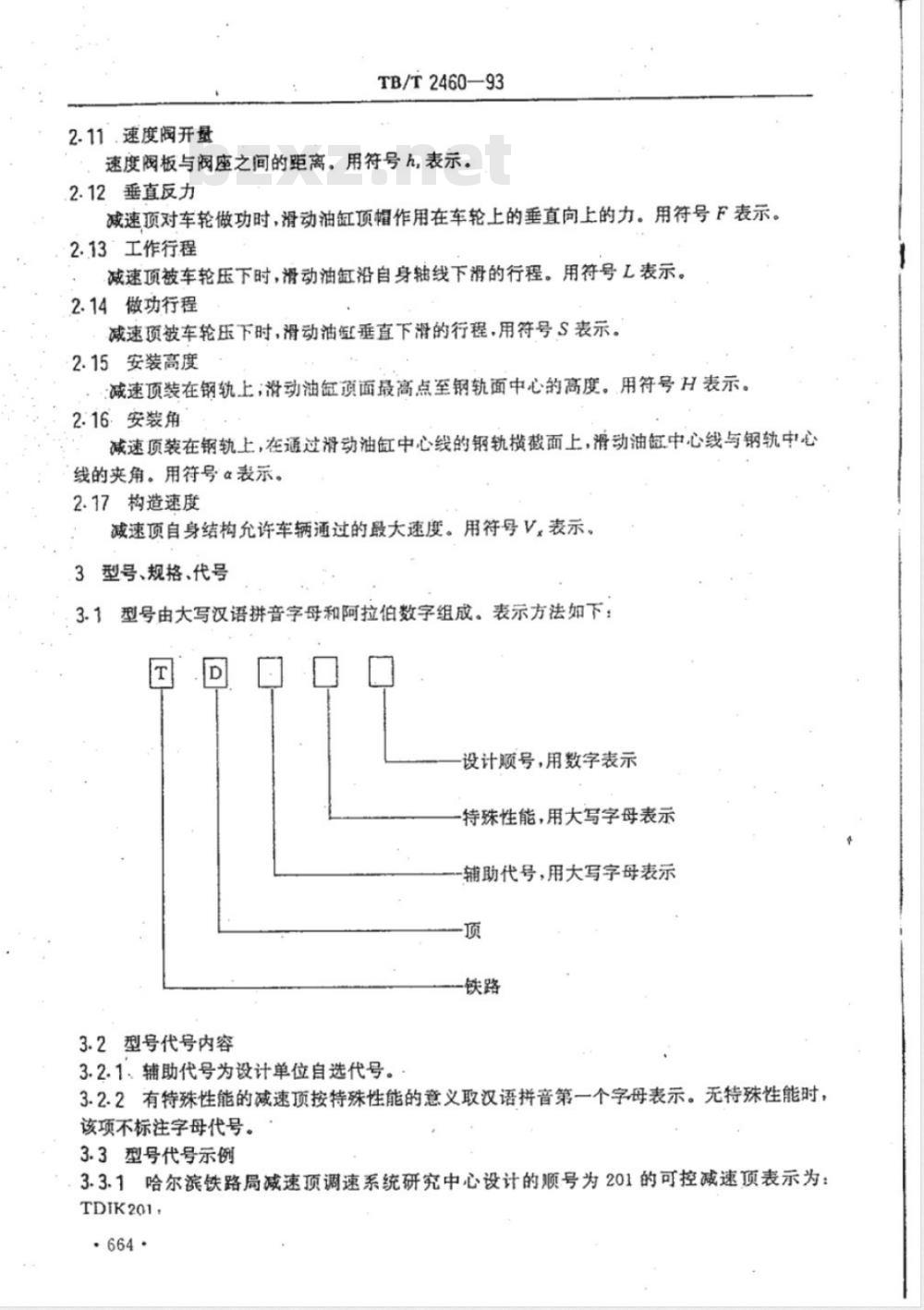

3.3.2上海铁路局站场调速技术发展中心设计的顺号为902的减速项表示为:TDW902。3.4临界速度公称值各档规格

Vigm/s

4.技术要求

4.1减速顶的设计、制造、使用应满足以下基本要求:8.安全可靠;

b.性能稳定,技术及经济指标先进:c.产品寿命长;

d.维修方便。

4.2产品应符合本标准要求,并按规定程序批准的图样及技术文件制造,4.3安全要求

4.3.1、压力阀开启压力应确保在本标准规定的条件下;减速顶对最轻溜放车辆(国内铁路为自重16t守车)做功时,不会造成车辆脱轨。4.3.2减速项的外形尺寸应保证在安装后符合GB146.1一83《标准轨距铁路机车车辆限界》中5.3条、5.4条的规定。

4.3.3机车车辆车轮踏面和钢轨在规定的磨耗极限工况下,减速顶工作行程应有3mm以上的安全余量。

4.3.4减速项应设有防止滑动油缸组合件在回程时弹出壳体的止冲装置。4.3.5减速顶在工作状态下,不得使车轮踏面和轮缘造成剥离、掉块及裂纹,4.4性能要求

4.4.1在本标准6.1条规定的试验条件下,减速顶制动功不宜小于750J。4.4.2在本标准6.1条规定的试验条件下,减速项阻力功与制动功的比值,1档顶不大于0.05,1档以上的项不大于0.07。4.4.3在本标准6.1条规定的试验条件下,减速顶临界速度公称值小于或等于1.25m/s时,临界速度误差不得大于士0.1m/s;临界速度公称值大于1.25m/s,小于或等于3m/s时,临界速度误差不得大于士0.2m/s;临界速度公称值大于3m/s时,临界速度误差不得大于土0.3m/s。4.4.4在本标准6.1条规定的试验条件下,车辆起高度,内侧安装的减速顶不大于6mm,外侧安装的减速项不大于8mm。

4.4.5有特殊性能的减速项应能可靠地实现其特殊性能。4.5结构要求

4.5.1速度阀的结构形式不限,但应符合4.4.3条的规定。4.5.2压力阀的结构形式不限,但应符合4.4.4条的规定。4.5.3壳体设计应满足以下要求:8,壳体应有足够的强度并考虑常用轨型的通用性:b.安装角尽可能小,

TB/T2460-93

c.壳体上应设有排气孔,排气孔应能承受雨、雪、风沙、尘埃及冻害的侵袭。4.5.4壳体上部应设有防尘装置。4.5.5.减速顶结构尺寸应能保证安装在钢轨上,滑动油缸帽头边缘与钢轨轨头侧面的间隙,内侧安装时应为1~8mm,外侧安装时应为1~4mm。4.5.6各类减速顶的构造速度不得小于25km/h。4.6油质要求

4.6.1对液压油的要求:北方寒冷地区(冬季气温在一10℃以下)减速项用液压油的凝点不高于一60℃,闪点不低于90℃(开口),动粘度(50℃时)不小于6×10-m2/s:南方地区(冬季气温在-10℃以上)减速顶用液压润的凝点不高于--35℃:闪点不低于90℃(开口),运动粘度(50℃时)不小于10×10*m/s。4.6.2对润滑油脂的要求:采用1号、3号锂基脂润滑脂或与其性质相同的其它润滑脂,冬季气温低于10℃地区,应淤加不大于50%的液压油调稀使用。4.7密封要求

4.7.1对滑动油缸组合件的密封要求:将组装后的滑动油缸组合件倒置于专用架上,在密封部位表面覆盖少量液压油,四小时内不得有气泡溢出。4.7.2对减速顶一次使用密封寿命的要求:安装后连续正常使用不少于3个月,或被溜放车辆滚压不少于10方次。此内容来自标准下载网

4.8装配质量

4.8.1·减速顶应按装配.工艺规程进行装配.外购件、外协件必须有合格证明书,所有零件必须经检验合格并清洗干净后,方可进行装配,4.8.2减速项在最大工作行程内,滑动油缸在壳体内应能滑动自如。4.8.3防止滑动油缸组合件回程时弹出壳体的装置应起止冲作用。4.8.4装配时不得将橡胶件和其它密封件划伤。.4.9外观质量

4.9.1减速顶外观表面应美观、整洁。不应有磕伤和其它缺陷。:4.9.2壳体涂漆应均勾、光亮,涂漆颜色不得采用红色。4.9.3减速顶标牌应牢固地固定在壳体上,标牌内容应清晰耐久。4.9.4滑动油缸帽头根部应有电笔编号。编号应准确、清晰。5使用条件

5.1对安装和环境的要求

5.1.1减速顶使用的环境气象温度为一5050℃。5.1.2在钢轨接缝处及其两侧第一个轨枕空内一般不安装减速顶。5.1.3相邻两减速顶的安装距离应保证两项不同时对同一车轮做制动功,5.1.4安装后的减速顶不得与轨底、轨枕、防爬支撑、道床等物接触,减速顶底部与石碴间隙应大于15mm。

5.2对安装减速顶线路的要求

5.2.1安装减速顶线路的轨距应符合《铁路线路维修规则》的规定。5.2.2外侧安装减速顶的木枕线路,应设置轨距杆或轨撑保持轨距。连挂区每12.5m钢轨设·666·

TB/T2460-93

置轨距杆不少于3根,顶群部位每12.5m钢轨应不少于5根,并需设叠轨撑不少于3对.调车线头部顶群部位必须增加轨距杆或轨撑保持轨距。5.2.3钢轨垂直磨耗不得大于8mm。5.2.4对线路的防爬要求:一般应正向设置防爬器对木枕线路,顶群区段每12.5m钢轨设登应不少于5对,一般布项区段每12.5m钢轨设置应不少于3对。对反牵较多的线路还应反向设置防爬器,每12.5m钢轨设置应不少于2对;对混凝土轨枕线路,顶群区段每12.5m钢轨正向设置应不少于3对,反向设置不少于1对,5.2.5线路纵断面应符合方案设计。在线路变坡点处应设置标桩。坡段较长时,应在每100m处加设标桩。

纵断面维护保养应符合以下规定:标桩处的线路标高与标定尺寸的误差允许为士25mm。5.3对运营的要求

5.3.1在安装减速项的线路区段,严禁使用铁鞋,5.3.2在安装减速顶的调车线和其它线工作的机车车辆应符合GB146.1一83《标准轨距铁路机车车辆限界》中5.3、5.4的规定。5.3.3每条线路安装减速顶的数量应比计算的数量增加5%~10%的安全量。5.3.4在安装减速项的线路区段,机车车辆走行速度不得大于各类减速顶规定的构造速度。6试验方法

6.1·试验条件

6.1.1车辆条件

8,测试制动功、阻力功、临界速度及其误差时,车辆重量不小于20t,测试抬起高度时用最轻车辆(国内铁路为16t守车);b.测试内侧安装的减速顶时,车轮轮缘高度应为25+mm;c.车轮踏面直径应为840-%omm;d.车轮轮缘厚度应为32-gmm。

6.1.2线路条件

a.轨距为1435士2mm;

b.测试区段两根钢轨水平高差不超过4mm;c.测试区段应为平直线段。

6.1.3减速顶条件

a安装高度为产品图样规定的公称值H_immb.滑动油缸温度为2050℃。

6.1.4车辆溜放速度要求

a.测试制动功时,要求车速为(V+AV,).skm/hb.测试阻力功时,要求车速为(V十4V)二05km/h,c.测试抬起高度时,要求车速为(V+AV.)~15km/h;6.1.5气象条件(用动能差法测试时风力小于2级,气温为10~30℃,无雨6.1.6对有特殊要求的减速项应另行规定。667

6.2测试方法

6.2.1临界速度的测试

TB/T2460—93

如图1所示,在减速顶试验壳体底部安装个负荷传感器,由它测量减速顶活塞杆对壳体底部的动态压力,由于减速项制动或不制动时对车轮的垂直反力相差很大,因此可以通过动态压力值判断减速项的工作状态。负荷传感器

转换器

转换器

打印机

图!临界速度测试系统框图

临界速度由车轮通过两个速度传感器的时间间隔的倒数乘以两个速度传感器的距离得到。

测试顺序如下:

测 V-圆 -计算 V,= V+

计算·AV,-Vu-Vn

AV,-Vu-V

6.2.2制动功的测试

制动功可以用“示功图”法或“功能差\法两种方法测试。A,示功图法

为了直观、快速、不受气候条件限制,可用示功图法测试和计算制动功。如图2所示,在减速顶试验壳体上部安装一个位移传感器,在减速顶试验壳体底部安装一个负荷传感器,将滑动油缸位移和减速顶活塞所受动态压力信号通过传感器转换成电信号,经转换器放大后,再经A/D转换器,输入计算机进行数据处理,得到减速项的制动功如下:转换器

传感器

传感器

转换器

计算机

图2制动功、阻力功示功图法测试系统框图打印机

绘图仪

式中:N采样点数;

TB/T.2460

F,+Fa+i.(sot

F—第n采样点的垂直力,N;

Ss第n采样点的做功行程,m。

B.动能差法

如图3所示,当溜放车辆通过布顶区段一般为4个顶)时,车轮通过入口速度传感器和出口速度传感器测得车辆的入口速度V,和出口速度V.,计算出总制动功W.溜放车辆在不安顶空瘤通过时,可测得空溜入口速度V,和出口速度V,由此可计算出空溜时车辆本身、空气,轨道等阻力对车辆所做的功W:减速顶对车辆所做的制动功应为总制动功减去车辆空溜的阻力所做的功,其中V,与V,之差不超过士1.0km/h,计算公式如下W

m(V-V)

o(vi-v)

m(V?-V?):

(V-)-(V?-))

式中:Q-

一车辆重力,N

车辆质量,kg

车轮转动惯量对g(9.81m/s\)的修正值,m/s2。溜车方向

6.2.3阻力功的测试

入口速度传感器

额率计1

减速顶

出口速度传感器

计算机

或仪表

¥-lm

频率计2

打印机

图3制动功、避力功功能差法测试系统框图方法与计算公式同6.2.2.公式中W应为w,W,应为w669·

6.2.4抬起高度的测试

TB/T2460—-93

如图4所示,在抬起高度测试支架上装有一位移传感器,当最轻车辆通过减速顶时,车轮被减速顶抬起的高度通过位移传感器转换成电信号,经转换器放大后,由示波器绘出抬起波形或输入计算机及其它仪表处理,得到抬起高度波形如图5所示。抬起高度计算公式如下:-

U。-U

式中:U。—一抬起高度为零时对应的电压值,V;U,一车轮被减速顶抬起某高度时对应的电压值,V;U.车轮被减速顶抬起1mm时对应的电压值,V/mm。抬起高度

测试支架

转换器

传感器

外侧安装减速顶

抬起高度

测试支架

计算机

打印机

示波器

内侧安装减速项

传感器

转换器

图4抬起高度测试系统枢图

计算机

打印机

示波器

抬起高度为零

抬起高度

极限抬起高度

TB/T.2460-93

图5热客高:

6.2.5’有效检验次数和检测有效位的规定被检产品

减速顶

制动功

恐力功

临界速度

抬起高度

6.2.6仪表精度要求

(km/h)

被检有效次染

“动能法\5

“示功图法”3

“动能差法\5

“示功图法”3

判出,

安藜数法

取小数点后

的有效位数

a.时间测量仪表精度应为0.01级以上,最小分度值不应超过规定精度的2倍。b.A/D转换>8位,采样速率每通道>1000次/秒。c.位移传感器精度0.1级以上。

d.负荷传感器精度0.1级以上。

e速度传感器间的距离误差<1mm。7检验规则

7.1产品需经工厂检验部门检验合格后,方可出厂7.2减速顶的检验有型式检验和出厂检验。型式检验主要适用于定型鉴定及例行检验。出厂检验主要适用于制造厂交出产品时使用,也适用于用户对产品进行检验:+671

TB/T2460—93

7。3有下列情况之一时,一般应进行型式检验:.新产品或老产品转厂生产的试制定型鉴定;b.正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;c正常生产时,定期或积累一定产量后,应周期性进行检验;d.产品长期停产后,恢复生产时;e.出厂检验结果与上次型式检验有较大差异时;r.国家质量监督机构提出进行型式检验的要求时。7.4型式检验

型式检验每次的检查台数应不少于4台。7.4.1外观检验

目测。外观应符合本标准4.9条的要求。7.4.2基本性能参数与尺寸检验

基本性能参数制动功、阻力功、临界速度及其误差、抬起高度按本标准6的规定,测试应符合本标准4.4.1条、4.4.2条、4.4.3条、4.4.4条的规定。装配尺寸直接检测应符合图样的规定。

7.4.3功能检验

有特殊性能的减速顶应符合本标准4.4.5条的规定。7.4.4密封性检验

应符合本标准4.7条的要求。

7.4.5静态油气压力检验

将滑动油缸组合件置于压力检验机上检测,油气压力应符合产品技术文件规定的数值。7.4.6开启压力检验

在专用打压台上检测开启压力,应符合产品技术文件规定的数值。7.4.7速度阅开量检验

直接检测。应符合产品技术文件规定的数值。7.4.8.止冲作用检验

应符合本标准4.8.3条的要求。

7.4.9动作检查

将滑动油缸依次旋转90°四个位置压至最低点,滑动油缸的动作应符合本标准4.8.2条的要求。

7.5出厂检验

7.5.1逐台检查

在总装过程中和装配后进行。

a.外观检验;

b.尺寸检验;

c.功能检验(对有特殊性能的减速顶);d,密封性检验;

e.静态油气压力检验;

t.开启压力检验;

·672·

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国铁道行业标准

TB/T2460-1993

1主题内容与适用范用

减速顶通用技术条件

TB/T2460-93

本标准规定了减速项带用的术语、符号、型号、使用条件、技术要求、试验方法及检验规则等内容。

本标准适用于以液压油和气体为介质的各种减速顶的设计、制造、使用及出厂检验。2术语、符号

2.1减速顶

安装在调车线或其它线的钢轨上,吸收车辆动能时不需要外部能源,能自动控制铁路车辆溜放速度的减速设备。

无特殊性能减速顶的主要零部件定义如下:2.1.1壳体

是减速项支撑滑动油缸组合件的基础零件。2.1:.2滑动油缸组合件

由滑动油缸、活塞组合件、密封盖、止冲座等组成。2.滑动油缸

内部装有液压油、气体(一般为氮气)和活塞组合件,外表面与壳体或衬套构成滑动摩擦付,内表面与活塞构成滑动摩擦付,端部用密封盖密封,顶部与车轮接触做功的缸体。b.活塞组合件

由活塞、速度阀、压力阀、回程阀等组成活塞:装在滑动油缸内,把滑动油缸分为上腔和下腔两部分,并与滑动油缸内表面构成滑动摩擦付的零件。

速度阀:设定临界速度的装置。压力阀:设定工作压力的装置。回程阀:控制滑动油缸回程速度的装置。c.密封盖

密封滑动油缸内液压油和压缩气体的端盖。中华人民共和国铁道部1993-09—15批准662.

1994—03-01实施

d、止冲座

TB/T2460-93

防止滑动油缸组合件回程时弹出壳体的装置。2.2临界速度

减速项对车辆是否起制动作用的边界车速。用符号V.表示2.2.1临界速度公称值

设计规定的临界速度值。用符号V,表示。2.2.2临界速度上限

使减速项不起制动作用的最高车速。用符号V.表示。2.2.3临界速度下限

使减速项起制动作用的最低车速。用符号V表示。2.2.4.临界速度值

单个减速预实际的临鼻速度值。用符号V,表示。VVu+Vis

2.2.5临界速度误差

包括临界速度土偏差和临界速度下偏差。2.2.5.1临界速度上偏差

临界速度上限与临界速度公称值的差值。用符号△V,表示。AV,-V.-V.

2.2.5.2临界速度下偏差

临界速度下限与临界速度公称值的差值。用符号4V,表示。AV,-Vi-V.

2.3制动功

减速顶在制动状态下对车辆每一轮次所做的功。用符号W,表示。2.4阻力功

减速顶在非制动状态下对车辆每一轮次所做的功。用符号w,表示。2.5抬起高度

车辆通过减速顶时,车轮踏面离开轨面的高度。用符号h表示。2.6油气比

滑动油缸内液压油与气体的体积之比。用符号表示。2.7注油量

装入滑动油缸内液压油的体积,用符号表示。2.8充气压力

充入滑动油缸内的气体(一般为氮气)在调节器上显示的表压。用符号P。表示。2.9油气压力

组装充气后滑动油缸组合件内油气所具有的压力。用符号P表示。2.10开启压力

压力阀刚打开时液压油的工作压力。用符号P,表示,663

TB/T2460—93

2.11.速度阅开量

速度阀板与阀座之间的距离。用符号h,表示。2.12垂直反力

减速顶对车轮做功时,滑动油缸顶帽作用在车轮上的垂直向上的力。用符号F表示。2.13工作行程

减速项被车轮压下时,滑动油缸沿自身轴线下滑的行程。用符号L表示。2.14做功行程

减速顶被车轮压下时,滑动油缸垂直下滑的行程,用符号S表示。2.15安装高度

减速顶装在钢轨上;滑动油缸顽面最高点至钢轨面中心的高度。用符号H表示。2.16安装角

减速顶装在钢轨上,在通过滑动油缸中心线的钢轨横截面上,滑动油缸中心线与钢轨中心线的夹角。用符号α表示。

2.17构造速度

减速项自身结构允许车辆通过的最大速度。用符号V,表示。3型号、规格、代号

型号由大写汉语拼音字母和阿拉伯数字组成。表示方法如下:3.1

设计顺号,用数字表示

特殊性能,用大写字母表示

辅助代号,用大写字母表示

3.2型号代号内容

3.2.1、辅助代号为设计单位自选代号。3.2.2有待殊性能的减速项按特殊性能的意义取汉语拼音第一个字母表示。无特殊性能时,该项不标注字母代号。

3.3型号代号示例

.3.3.1哈尔滨铁路局减速顶调速系统研究中心设计的顺号为201的可控减速顶表示为:TDIK201

·664·

TB/T2460-93

3.3.2上海铁路局站场调速技术发展中心设计的顺号为902的减速项表示为:TDW902。3.4临界速度公称值各档规格

Vigm/s

4.技术要求

4.1减速顶的设计、制造、使用应满足以下基本要求:8.安全可靠;

b.性能稳定,技术及经济指标先进:c.产品寿命长;

d.维修方便。

4.2产品应符合本标准要求,并按规定程序批准的图样及技术文件制造,4.3安全要求

4.3.1、压力阀开启压力应确保在本标准规定的条件下;减速顶对最轻溜放车辆(国内铁路为自重16t守车)做功时,不会造成车辆脱轨。4.3.2减速项的外形尺寸应保证在安装后符合GB146.1一83《标准轨距铁路机车车辆限界》中5.3条、5.4条的规定。

4.3.3机车车辆车轮踏面和钢轨在规定的磨耗极限工况下,减速顶工作行程应有3mm以上的安全余量。

4.3.4减速项应设有防止滑动油缸组合件在回程时弹出壳体的止冲装置。4.3.5减速顶在工作状态下,不得使车轮踏面和轮缘造成剥离、掉块及裂纹,4.4性能要求

4.4.1在本标准6.1条规定的试验条件下,减速顶制动功不宜小于750J。4.4.2在本标准6.1条规定的试验条件下,减速项阻力功与制动功的比值,1档顶不大于0.05,1档以上的项不大于0.07。4.4.3在本标准6.1条规定的试验条件下,减速顶临界速度公称值小于或等于1.25m/s时,临界速度误差不得大于士0.1m/s;临界速度公称值大于1.25m/s,小于或等于3m/s时,临界速度误差不得大于士0.2m/s;临界速度公称值大于3m/s时,临界速度误差不得大于土0.3m/s。4.4.4在本标准6.1条规定的试验条件下,车辆起高度,内侧安装的减速顶不大于6mm,外侧安装的减速项不大于8mm。

4.4.5有特殊性能的减速项应能可靠地实现其特殊性能。4.5结构要求

4.5.1速度阀的结构形式不限,但应符合4.4.3条的规定。4.5.2压力阀的结构形式不限,但应符合4.4.4条的规定。4.5.3壳体设计应满足以下要求:8,壳体应有足够的强度并考虑常用轨型的通用性:b.安装角尽可能小,

TB/T2460-93

c.壳体上应设有排气孔,排气孔应能承受雨、雪、风沙、尘埃及冻害的侵袭。4.5.4壳体上部应设有防尘装置。4.5.5.减速顶结构尺寸应能保证安装在钢轨上,滑动油缸帽头边缘与钢轨轨头侧面的间隙,内侧安装时应为1~8mm,外侧安装时应为1~4mm。4.5.6各类减速顶的构造速度不得小于25km/h。4.6油质要求

4.6.1对液压油的要求:北方寒冷地区(冬季气温在一10℃以下)减速项用液压油的凝点不高于一60℃,闪点不低于90℃(开口),动粘度(50℃时)不小于6×10-m2/s:南方地区(冬季气温在-10℃以上)减速顶用液压润的凝点不高于--35℃:闪点不低于90℃(开口),运动粘度(50℃时)不小于10×10*m/s。4.6.2对润滑油脂的要求:采用1号、3号锂基脂润滑脂或与其性质相同的其它润滑脂,冬季气温低于10℃地区,应淤加不大于50%的液压油调稀使用。4.7密封要求

4.7.1对滑动油缸组合件的密封要求:将组装后的滑动油缸组合件倒置于专用架上,在密封部位表面覆盖少量液压油,四小时内不得有气泡溢出。4.7.2对减速顶一次使用密封寿命的要求:安装后连续正常使用不少于3个月,或被溜放车辆滚压不少于10方次。此内容来自标准下载网

4.8装配质量

4.8.1·减速顶应按装配.工艺规程进行装配.外购件、外协件必须有合格证明书,所有零件必须经检验合格并清洗干净后,方可进行装配,4.8.2减速项在最大工作行程内,滑动油缸在壳体内应能滑动自如。4.8.3防止滑动油缸组合件回程时弹出壳体的装置应起止冲作用。4.8.4装配时不得将橡胶件和其它密封件划伤。.4.9外观质量

4.9.1减速顶外观表面应美观、整洁。不应有磕伤和其它缺陷。:4.9.2壳体涂漆应均勾、光亮,涂漆颜色不得采用红色。4.9.3减速顶标牌应牢固地固定在壳体上,标牌内容应清晰耐久。4.9.4滑动油缸帽头根部应有电笔编号。编号应准确、清晰。5使用条件

5.1对安装和环境的要求

5.1.1减速顶使用的环境气象温度为一5050℃。5.1.2在钢轨接缝处及其两侧第一个轨枕空内一般不安装减速顶。5.1.3相邻两减速顶的安装距离应保证两项不同时对同一车轮做制动功,5.1.4安装后的减速顶不得与轨底、轨枕、防爬支撑、道床等物接触,减速顶底部与石碴间隙应大于15mm。

5.2对安装减速顶线路的要求

5.2.1安装减速顶线路的轨距应符合《铁路线路维修规则》的规定。5.2.2外侧安装减速顶的木枕线路,应设置轨距杆或轨撑保持轨距。连挂区每12.5m钢轨设·666·

TB/T2460-93

置轨距杆不少于3根,顶群部位每12.5m钢轨应不少于5根,并需设叠轨撑不少于3对.调车线头部顶群部位必须增加轨距杆或轨撑保持轨距。5.2.3钢轨垂直磨耗不得大于8mm。5.2.4对线路的防爬要求:一般应正向设置防爬器对木枕线路,顶群区段每12.5m钢轨设登应不少于5对,一般布项区段每12.5m钢轨设置应不少于3对。对反牵较多的线路还应反向设置防爬器,每12.5m钢轨设置应不少于2对;对混凝土轨枕线路,顶群区段每12.5m钢轨正向设置应不少于3对,反向设置不少于1对,5.2.5线路纵断面应符合方案设计。在线路变坡点处应设置标桩。坡段较长时,应在每100m处加设标桩。

纵断面维护保养应符合以下规定:标桩处的线路标高与标定尺寸的误差允许为士25mm。5.3对运营的要求

5.3.1在安装减速项的线路区段,严禁使用铁鞋,5.3.2在安装减速顶的调车线和其它线工作的机车车辆应符合GB146.1一83《标准轨距铁路机车车辆限界》中5.3、5.4的规定。5.3.3每条线路安装减速顶的数量应比计算的数量增加5%~10%的安全量。5.3.4在安装减速项的线路区段,机车车辆走行速度不得大于各类减速顶规定的构造速度。6试验方法

6.1·试验条件

6.1.1车辆条件

8,测试制动功、阻力功、临界速度及其误差时,车辆重量不小于20t,测试抬起高度时用最轻车辆(国内铁路为16t守车);b.测试内侧安装的减速顶时,车轮轮缘高度应为25+mm;c.车轮踏面直径应为840-%omm;d.车轮轮缘厚度应为32-gmm。

6.1.2线路条件

a.轨距为1435士2mm;

b.测试区段两根钢轨水平高差不超过4mm;c.测试区段应为平直线段。

6.1.3减速顶条件

a安装高度为产品图样规定的公称值H_immb.滑动油缸温度为2050℃。

6.1.4车辆溜放速度要求

a.测试制动功时,要求车速为(V+AV,).skm/hb.测试阻力功时,要求车速为(V十4V)二05km/h,c.测试抬起高度时,要求车速为(V+AV.)~15km/h;6.1.5气象条件(用动能差法测试时风力小于2级,气温为10~30℃,无雨6.1.6对有特殊要求的减速项应另行规定。667

6.2测试方法

6.2.1临界速度的测试

TB/T2460—93

如图1所示,在减速顶试验壳体底部安装个负荷传感器,由它测量减速顶活塞杆对壳体底部的动态压力,由于减速项制动或不制动时对车轮的垂直反力相差很大,因此可以通过动态压力值判断减速项的工作状态。负荷传感器

转换器

转换器

打印机

图!临界速度测试系统框图

临界速度由车轮通过两个速度传感器的时间间隔的倒数乘以两个速度传感器的距离得到。

测试顺序如下:

测 V-圆 -计算 V,= V+

计算·AV,-Vu-Vn

AV,-Vu-V

6.2.2制动功的测试

制动功可以用“示功图”法或“功能差\法两种方法测试。A,示功图法

为了直观、快速、不受气候条件限制,可用示功图法测试和计算制动功。如图2所示,在减速顶试验壳体上部安装一个位移传感器,在减速顶试验壳体底部安装一个负荷传感器,将滑动油缸位移和减速顶活塞所受动态压力信号通过传感器转换成电信号,经转换器放大后,再经A/D转换器,输入计算机进行数据处理,得到减速项的制动功如下:转换器

传感器

传感器

转换器

计算机

图2制动功、阻力功示功图法测试系统框图打印机

绘图仪

式中:N采样点数;

TB/T.2460

F,+Fa+i.(sot

F—第n采样点的垂直力,N;

Ss第n采样点的做功行程,m。

B.动能差法

如图3所示,当溜放车辆通过布顶区段一般为4个顶)时,车轮通过入口速度传感器和出口速度传感器测得车辆的入口速度V,和出口速度V.,计算出总制动功W.溜放车辆在不安顶空瘤通过时,可测得空溜入口速度V,和出口速度V,由此可计算出空溜时车辆本身、空气,轨道等阻力对车辆所做的功W:减速顶对车辆所做的制动功应为总制动功减去车辆空溜的阻力所做的功,其中V,与V,之差不超过士1.0km/h,计算公式如下W

m(V-V)

o(vi-v)

m(V?-V?):

(V-)-(V?-))

式中:Q-

一车辆重力,N

车辆质量,kg

车轮转动惯量对g(9.81m/s\)的修正值,m/s2。溜车方向

6.2.3阻力功的测试

入口速度传感器

额率计1

减速顶

出口速度传感器

计算机

或仪表

¥-lm

频率计2

打印机

图3制动功、避力功功能差法测试系统框图方法与计算公式同6.2.2.公式中W应为w,W,应为w669·

6.2.4抬起高度的测试

TB/T2460—-93

如图4所示,在抬起高度测试支架上装有一位移传感器,当最轻车辆通过减速顶时,车轮被减速顶抬起的高度通过位移传感器转换成电信号,经转换器放大后,由示波器绘出抬起波形或输入计算机及其它仪表处理,得到抬起高度波形如图5所示。抬起高度计算公式如下:-

U。-U

式中:U。—一抬起高度为零时对应的电压值,V;U,一车轮被减速顶抬起某高度时对应的电压值,V;U.车轮被减速顶抬起1mm时对应的电压值,V/mm。抬起高度

测试支架

转换器

传感器

外侧安装减速顶

抬起高度

测试支架

计算机

打印机

示波器

内侧安装减速项

传感器

转换器

图4抬起高度测试系统枢图

计算机

打印机

示波器

抬起高度为零

抬起高度

极限抬起高度

TB/T.2460-93

图5热客高:

6.2.5’有效检验次数和检测有效位的规定被检产品

减速顶

制动功

恐力功

临界速度

抬起高度

6.2.6仪表精度要求

(km/h)

被检有效次染

“动能法\5

“示功图法”3

“动能差法\5

“示功图法”3

判出,

安藜数法

取小数点后

的有效位数

a.时间测量仪表精度应为0.01级以上,最小分度值不应超过规定精度的2倍。b.A/D转换>8位,采样速率每通道>1000次/秒。c.位移传感器精度0.1级以上。

d.负荷传感器精度0.1级以上。

e速度传感器间的距离误差<1mm。7检验规则

7.1产品需经工厂检验部门检验合格后,方可出厂7.2减速顶的检验有型式检验和出厂检验。型式检验主要适用于定型鉴定及例行检验。出厂检验主要适用于制造厂交出产品时使用,也适用于用户对产品进行检验:+671

TB/T2460—93

7。3有下列情况之一时,一般应进行型式检验:.新产品或老产品转厂生产的试制定型鉴定;b.正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;c正常生产时,定期或积累一定产量后,应周期性进行检验;d.产品长期停产后,恢复生产时;e.出厂检验结果与上次型式检验有较大差异时;r.国家质量监督机构提出进行型式检验的要求时。7.4型式检验

型式检验每次的检查台数应不少于4台。7.4.1外观检验

目测。外观应符合本标准4.9条的要求。7.4.2基本性能参数与尺寸检验

基本性能参数制动功、阻力功、临界速度及其误差、抬起高度按本标准6的规定,测试应符合本标准4.4.1条、4.4.2条、4.4.3条、4.4.4条的规定。装配尺寸直接检测应符合图样的规定。

7.4.3功能检验

有特殊性能的减速顶应符合本标准4.4.5条的规定。7.4.4密封性检验

应符合本标准4.7条的要求。

7.4.5静态油气压力检验

将滑动油缸组合件置于压力检验机上检测,油气压力应符合产品技术文件规定的数值。7.4.6开启压力检验

在专用打压台上检测开启压力,应符合产品技术文件规定的数值。7.4.7速度阅开量检验

直接检测。应符合产品技术文件规定的数值。7.4.8.止冲作用检验

应符合本标准4.8.3条的要求。

7.4.9动作检查

将滑动油缸依次旋转90°四个位置压至最低点,滑动油缸的动作应符合本标准4.8.2条的要求。

7.5出厂检验

7.5.1逐台检查

在总装过程中和装配后进行。

a.外观检验;

b.尺寸检验;

c.功能检验(对有特殊性能的减速顶);d,密封性检验;

e.静态油气压力检验;

t.开启压力检验;

·672·

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 铁路运输行业标准(TB)

- TB/T2455.15-2006 铁道货车减振器斜楔量规

- TB/T1686-2000 25t电动架车机技术条件

- TB/T3121-2005 铁路食(饮)具洁净度ATP生物发光检测法和分级判定

- TB/T3015.6-2001 铁道车辆整体车轮外形尺寸检测量具技术条件轮辋宽度卡尺

- TB/T3112.2-2017 铁路车站电码化设备 第2部分:发码、检测、调整器

- TB/T2075.54-2002 电气化铁道接触网零部件 第54部分:接地线连接线夹

- TB/T2484-2005 预制先张法预应力混凝土铁路桥简支T梁技术条件

- TB/T3107-2011 铁道客车单元式组合车窗

- TB/T2190-2013 混凝土枕

- TB/T2075.20-2002 电气化铁道接触网零部件 第20部分:特型软定位器

- TB/T2472-1993 DK.S型道口闪光器

- TB/T1879-2002 预应力混凝土枕静载抗裂试验方法

- TB/T1925-2003 液压起拨道器通用技术条件

- TB/T3144-2006 铁道货车空重车自动调整装置通用技术条件

- TB/T3123.7-2005 铁路行车事故救援设备 第7部分:液压破拆机具

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2