- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 铁路运输行业标准(TB) >>

- TB/T 1335-1996 铁道车辆强度设计及试验鉴定规范

标准号:

TB/T 1335-1996

标准名称:

铁道车辆强度设计及试验鉴定规范

标准类别:

铁路运输行业标准(TB)

标准状态:

现行-

发布日期:

1996-10-01 -

实施日期:

1997-04-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

28.31 MB

替代情况:

TB 1335-78采标情况:

UIC NEQ AAR NEQ

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了铁道车辆强度设计及试验检定要求。本标准适用于检定标准规矩铁路上运用的新设计一般用途非动力车辆及其主要零部件的结构强度。其中,客车构造速度不大于200km/ht货车构造速度不大于120km/h,列车牵引总重不大于6 000t,运煤专线10 000t及其以下,轴重不大于25t. TB/T 1335-1996 铁道车辆强度设计及试验鉴定规范 TB/T1335-1996

部分标准内容:

中华人民共和国铁道行业标准

TB/T1335-1996

991642

铁道车辆强度设计及试验鉴定规范1996—10—01发布

1997-04—01实施

中华人民共和国铁道部

本标准是为取代原行业标准TB1335一78铁道车辆强度设计及试验鉴定规范而制订。自本标准实施之日起,同时代替TB1335一78。并且,所有与本标准相抵触的其它有关标准要求均应以本标准为准。

对本标准实施前设计的车辆及其零部件,按原设计要求进行生产和鉴定。现代化改造时,可按设计任务书要求进行生产和鉴定。本标准的附录A、附录B、附录C、附录D、附录E、附录F都是提示的附录、本标准由中华人民共和国铁道部提出。本标准由铁道部标准计量研究所负责起草并归口。本标准参加起草单位:兰州铁道学院、上海铁道学院、长沙铁道学院、北方交通大学、铁道部科学研究院、四方车辆研究所、齐齐哈尔车辆厂、西安车辆厂、株州车辆厂、眉山车辆厂、长春客车厂、唐山机车车辆厂、浦镇车辆厂。赵邦华

本标准主要起草人洪原山周晓峰成建民张振森姚金山田红旗孟广浦

王新锐

本标准由铁道部标准计量研究所负责解释。前

1范围

2引用标准

4车辆强度设计及计算的基本原则和一般方法主要设计数据

6车辆基本作用载荷(或力)及其组合7车辆设备及结构附件的强度要求8车辆强度试验·

9、铁道车辆所用材料和许用应力附录A(提示的附录)车辆几何曲线通过的校核附录B(提示的附录)车辆结构的强度要求附录C(提示的附录)车辆强度有限元分析方法次

附录D(提示的附录)车辆主要零部件疲劳强度评估方法附录E(提示的附录)

车辆冲击模拟计算

附录F(提示的附录)

参考资料

1范围

中华人民共和国铁道行业标准

铁道车辆强度设计及试验鉴定规范本标准规定了铁道车辆强度设计及试验鉴定要求。TB/T1335-1996

代替TB1335—78

本标准适用于鉴定标准轨距铁路上运用的新设计一般用途非动力车辆及其主要零部件的结构强度。其中,客车构造速度不大于200km/h;货车构造速度不大于120km/h,列车牵引总重不大于6000t,运煤专线10000t及其以上,轴重不大于25t。车辆结构有重大改变而影响强度时,应按新设计车辆处理。专用车辆的强度设计,除特殊要求在设计任务书中加以载明外,均应符合本标准。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。在标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨、使用下列标准最新版本的可能性。

GB146.1—83

GB-12814—91

GB700—88

GB699—88

GB1591—88

GB2106—80

GB4159--84

GB2975—82

GB1220—-92

GB3193-—82

GB/T12817-91

GB5600—85

GB6399—86

3总则

标准轨距铁路机车车辆限界

铁道车辆用车轴型式与基本尺寸碳素结构钢

优质碳素结构钢技术条件

低合金结构钢

金属夏比(V型缺口)冲击试验方法金属低温夏比冲击试验方法

钢材力学及工艺性能试验取样规定不锈钢棒

铝及铝合金热轧板

铁道客车·通用技术条件

铁道货车通用技术条件

金属材料轴向等幅低循环疲劳试验方法车辆结构强度设计的鉴定主要以试验和运用考验的资料为依据。同时,强度计算资料也应中华人民共和国铁道部1996—10—01批准1997--04—01实施

作为鉴定分析的依据之一。

TB/T1335—1996

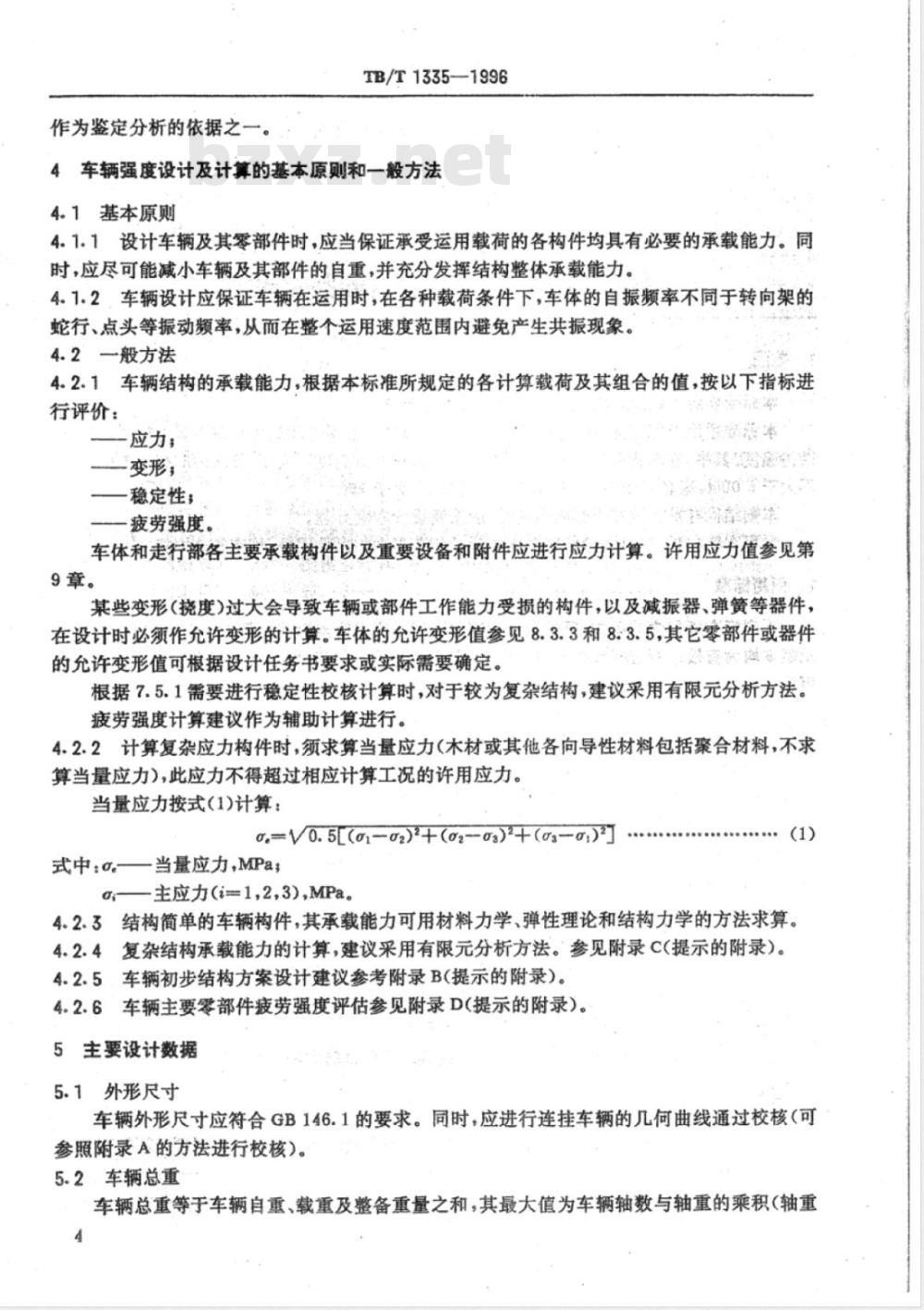

4车辆强度设计及计算的基本原则和一般方法4.1基本原则

4.1.1设计车辆及其零部件时,应当保证承受运用载荷的各构件均具有必要的承载能力。同时,应尽可能减小车辆及其部件的自重,并充分发挥结构整体承载能力。4.1.2、车辆设计应保证车辆在运用时,在各种载荷条件下,车体的自振频率不同于转向架的蛇行、点头等振动频率,从而在整个运用速度范围内避免产生共振现象。4.2一般方法

4.2.1车辆结构的承载能力,根据本标准所规定的各计算载荷及其组合的值,按以下指标进行评价:

一应力;

一变形,

一稳定性;

一疲劳强度。

辉欢#本

车体和走行部各主要承载构件以及重要设备和附件应进行应力计算。许用应力值参见第9章。

某些变形(挠度)过大会导致车辆或部件工作能力受损的构件,以及减振器、弹簧等器件,在设计时必须作允许变形的计算。车体的允许变形值参见8.3.3和8.3.5,其它零部件或器件的允许变形值可根据设计任务书要求或实际需要确定。根据7.5.1需要进行稳定性校核计算时,对于较为复杂结构,建议采用有限元分析方法。疲劳强度计算建议作为辅助计算进行。4.2.2计算复杂应力构件时,须求算当量应力(木材或其他各向导性材料包括聚合材料,不求算当量应力),此应力不得超过相应计算工况的许用应力。当量应力按式(1)计算:

g,V0.5[(2)+(2g)+(g)

式中:当量应力,MPa

a,———主应力i=1,2,3),MPa。:(1)

4.2.3结构简单的车辆构件,其承载能力可用材料力学、弹性理论和结构力学的方法求算。4.2.4复杂结构承载能力的计算,建议采用有限元分析方法。参见附录C(提示的附录)。4.2.5车辆初步结构方案设计建议参考附录B(提示的附录)。4.2.6车辆主要零部件疲劳强度评估参见附录D(提示的附录)。5主要设计数据

5.1外形尺寸

车辆外形尺寸应符合GB146.1的要求。同时,应进行连挂车辆的几何曲线通过校核(可参照附录A的方法进行校核)。

5.2车辆总重

车辆总重等于车辆自重、载重及整备重量之和,其最大值为车辆轴数与轴重的乘积(轴重4

TB/T1335—1996

按GB12814中表1取值)。设计时应考虑线路允许的最大轴重。5.3重心高度

重心高度按式(2)计算:

h=2(m ·h)+m。· h

式中:hz一一车辆(或车体、转向架等)重心距轨面高,mm;h一一车辆(或车体、转向架等)各部件重心距轨面高,mm;ho所装货物重心距轨面高,mm;m-车辆(或车体、转向架等)各部件的质量,t;m。车辆(或车体、转向架等)质量,tme

一所装货物的质量(计算转向架重心时,无此值),t。(2)

根据式(2)计算车辆重心高度时,棚车、散车以及漏斗车按装载至上侧梁高度并取标记载重,平车及客车按设计装载情况计算。6车辆基本作用载荷(或力)及其组合6。1垂向静载荷

6.1.1垂向静载荷包括自重、载重和整备重量。6.1.2.车体自重与转向架自重之和称为车辆自重。车体及转向架自重是本身结构以及附于其上的所有固定设备的附件的重量之和。6。1.3货车载重,一般货车取标记载重,载重假定为匀布。车必须设有排水措施,为考虑雨雪增载对散车车体结构强度的影响,取标记载重的1。15倍为载重。集中载重按设计任务书确定。

6.1。4客车载重包括旅客及其自带行李和乘务人员等的重量。坐车的旅客人数分两种情况:长途客车按定员总数加50%超员计算,此时每一旅客及其自带行李的重量之和取为80kg;市郊客车按坐位总数及每平方米自由面积(坐者足部所占面积,其宽度自坐位边缘起按200mm计)站立7人计算,此时每一旅客及其自带行李的重量取为65kg。双层客车按设计任务书中的要求确定。卧车的旅客人数按定员计算,此时每一旅客及其自带行李的重量之和取为90kg。餐车就餐人数按定员计算,每人重量取为65kg。车内乘务人员按实际情况计算。行李车、邮政车及其他专用客车的载重按照设计任务书确定。6.1.5整备重量(如水、冰、燃料和食品等)按照装满备足的情况考虑。6.2垂向动载荷

6.2.1垂向动载荷由垂向静载荷乘以垂向动载荷系数而定。垂向动荷系数按式(3)计算:

式中K一一垂向动荷系数,

(a+bv)+

f—车辆在垂向静载荷下的弹簧静挑度(对于变刚度弹簧,静挠度值为垂向静载荷5

TB/T1335-1996

与相应载荷下的弹簧刚度之比),mm;一车辆的构造速度,km/h;

—系数,取值为0.05;

—系数,货车取值为1.65,客车取值为3.0;一系数,资上部分(包括摇枕)取值为1.50,簧下部分(轮对除外)取值为3.50;系数,簧上部分(包括摇枕)取值为0.427,簧下部分(轮对除外)取值为0.569。具有二系弹簧的转向架构架,垂向动荷系数按式(4)计算:Kay=Kay.+(Kayx\-Kay

式中:Kave

簧上部分的垂向动荷系数;

Kay簧下部分的垂向动荷系数;

fi摇枕弹簧静挠度,mm,

fi轴箱弹簧静挠度,mm;

把—转向架的弹簧静挠度()。

垂向静载荷与垂向动载荷之和称为垂向总载荷。(4)bzxz.net

6.2.2考虑转向架弹簧的强度时,弹簧最大垂向计算载荷按式(5)计算;Pmax=C·fma

式中:Pmx一弹簧最大垂向计算载荷,kN;C弹簧刚度,kN/mm

frax——最大计算挑度,mm。应满足式(6);fmax=f(1+Ka)

式中:f同式(3);

弹簧挠度裕量系数。

建议采用以下的挠度裕量系数值:在弹簧装置中具有适当的减振装置时:货车

保温车

在弹簧装置中无减振装置,或减振阻力过小时:货车

6.3侧向力(包括离心惯性力和风力)鲜信

6.3.1如果在设计任务书中没有特殊规定离心惯性力,则客车按垂向静载荷的10%取值:货车按垂向静载荷的7.5%取值。

在计算离心惯性力时,建议将车体和转向架分别加以考。在强度设计中,车体和转向架重心高度按5.3进行计算;为简化计算,亦可假定转向架重心位于轮轴中心线同一高度上;车体重心距轮轴中心线的垂向高度:客车为1600mm,货车为1800mm。6.3.2风力按单位风压力乘以车体(或转向架)的侧向投影面积计算。风力的合力作用于投影面积的形心上,单位风压力可取540Pa。6

TB/T1335—1996

6.3.3在计算或试验车体侧梁、枕梁以及侧墙的强度时,可不施加侧向力而以加大垂向载荷来考虑侧向力的影响。垂向载荷增加数值:货车为垂向静载荷的10%;客车为垂向静载荷的12.5%。

6.4斜对称载荷和扭转载荷

6.4.1斜对称载荷是一组作用在构架上,反对称于构架两对称轴的相互平衡的垂向力系,其值按式(7)计算:

Q=2.68Lz(

式中Q一一斜对称载荷,N;

Lz-车轴两端轴颈中心之间的距离(见GB/T12814表1),m;C—个轴箱上轴箱弹簧组的总刚度,N/mm,C2一转向架抵抗斜对称载荷的刚度,N/mm;C2=1/8;

g-一位移量,mm。

此处为斜对称载荷Q=1时,在构架上该载荷作用点沿Q力方向的位移。(7)

6.4.2心盘支重式结构的车体不考虑斜对称载荷,但必须在下面第一工况中考虑40kN·m的扭转载荷。

6.5纵向力及主载荷的最大可能组合6.5.1纵向力是指列车在各种运动状态时,车辆间所产生的压缩和拉伸的力。在计算和试验一般客车强度时,仅按第一工况的载荷组合方式进行;货车必须按第一种工况和第二种工况的载荷组合方式进行。

6.5.2第一工况

纵向拉伸力取:客车为980kN,货车为1125kN;压缩力取,客车为-1180kN,货车为1400kN。该力分别沿车钩中心线作用于车辆两端的前、后从板座上。这种力产生的应力与垂向总载荷、侧向力、扭转载荷等所产生的应力相加(装运散粒货物的车辆,还应加上侧压力产生的应力),其和不得大于第一工况的许用应力(见表3)。6.5.3第二工况

纵向压缩力取为2250kN,该力有二种作用方式:一是沿车钩中心线作用于车辆两端的后从板座上,二是沿车钩中心线作用于车辆一端的后从板座上,而为车辆及其所载货物的惯性力所平衡。

货车的走行部分和车体构件,都必须考虑车体总重(车体静载重与车体自重之和)所产生的惯性力的影响,该惯性力沿车体纵向作用在车体(包括货物)的重心处。其大小按式(8)计算:

车体总重

Ng=2250×手

军辆总重

式中:Ng——车体总重产生的惯性力,kN。(8)

由这两种作用方式产生的应力分别与垂向静载荷产生的应力相加(装运散粒货物的车辆,还应加上侧压力产生的应力),其和不得大于第二工况许用应力(见表3)。6.5.4计算重载货车和高速客车时,其第二工况最大纵向压缩力Na,允许依列车所用机车7

TB/T13351996

(或组)的最大起动牵引力,按附录F(提示的附录)所推荐的方法加以确定。6.6车辆通过曲线时所受的力

车辆通过曲线时所受的力,根据车辆在曲线区段上运行时的转向架的力的平衡条件而定。在计算上述载荷时,车轮与钢轨间的摩擦系数取为0.25。6.7制动时产生的力

6.7.1制动时产生的力包括制动系统中的力和制动时产生的惯性力。6.7.1.1制动系统中的力根据制动缸活塞杆上作用的最大的力,并取杠杆装置的传动效率为100%而定。此力在计算制动系统零件以及其他有关构件时,都应加以考虑。6.7.1.2制动时产生的车辆纵向惯性力按加速度等于0.25g计算,此处9为重力加速度(=9.81m/s2)。

在一般情况下,制动时产生的惯性力和由于闻瓦摩擦而产生的最大制动力与其他动载荷不是同时发生的,因此它们只与垂向静载荷一起作为另一种可能的组合加以考虑。但如所采用的制动装置在制动初期就能产生很大的制动力,制动载荷应当和其他载荷同时考虑。6.7.2车辆制动系统的贮风缸按内压力600kPa校核其强度。6.8罐体压力

6.8.1罐体的内压力为所装液体的蒸发气体的压力、液力冲击时所产生的压力及所装液体自重引起的静压力三部分之和。

6。8.2体内的蒸发气体压力依设计任务书规定的安全阀调整压力取值。:6.8.3液力冲击时产生的单位面积压力等于液体惯性力Ng”除以罐体端面的投影面积所得的商。静强度计算及试验时,假定此压力的作用沿整个罐体是均匀的。冲击强度计算时,液力冲击所产生压力的值取为按照线性规律由受冲击端板上的最大值衰减至另一个端板上为零。Ng”值可用6.5.1相应工况的纵向力值乘以载重与车辆总重的比而求得。6.8.4在评价罐体作为壳体的稳定性时,应考虑真空现象(当下部排卸或液体蒸气快速冷却及在进气阀发生故障时,均可能出现这种现象)。罐体承受负压(真空)时的计算值取为0.05MPa。6.9散装粒状货物的侧压力

6.9.1散装粒状货物的侧压力作用于垂直侧(端)墙之上,当进行第一工况强度考核时,仅考虑侧墙压力。其单位面积上的压力按式(9)计算:Pa=0.5HV(1-k)2+Ag×VT+Ag×9810Ag=-(1-)tgo

式中:Pei侧墙单位面积上的压力,Pa;散粒货物容重,t/m

H一一散粒货物实际装载高度(可根据标记载重、货物容重以及车体内长和内宽等确定),m

K一端墙上在重载车体重心高度处的垂向加速度与重力加速度的比值(一般可取0.7);

K一端墙上在重载车体重心高度处的纵向加速度与重力加速度的比值(一般可取0.4);

9—散粒货物的自然坡角(度)。8

TB/T1335—1996

设计通用激车时,按装运水洗煤取值?=1,1t/m,0=25℃。6.9.2当进行第二工况强度考核时,其侧墙单位面积上的压力按式(10)计算;Pal=0.5H[1+(tgo)×9810

式中:Pa1、、9、H—同式(9)。端墙单位面积上的压力按式(11)计算(10)

Pa2=0.5HV1+A+(A+A2·H)×XVT+(A+A2.H)*X9810......(11)Ai=a-K,·h/L+K,·X·tge/L

A2=K/L

Ag=A2·X·(A2.X-2);

a=K-tgog

式中:Pa2

、S、H

端墙单位面积上的压力,Pa

同式(9);

同式(9),一般可取1;

同式(9),一般可取3;

散粒货物表面至重载车体重心间的距离,m,车体内长的一半,m;

一重载车体重心至计算侧压力处的水平距离(均匀装载时X一L),m。6.10°车辆在机械化装卸时所受的力6.10.1需上翻车机的散车的上侧梁和立柱必须满足翻车机的作业要求,对于车辆总重为84t的散车,翻车机一个压头的最大垂向压力取118kN,作用在上侧梁的任何位置,匀布于最小200mm的长度上:侧墙立柱根部的内倾总弯矩235kN。m,均匀分摊给所有立柱。其所产生的应力均不得大于表3所规定的第二工况许用应力。其他载重的散车及固定使用翻车机的散车,应根据车辆总重和所用翻车机的结构确定上侧梁和立柱的载荷值。6.10.2地板应能满足叉车装卸作业的要求,前轮距为760mm时,载荷为40kN(每轮20kN),作用在地板任何位置所产生的应力不得大于表3第二工况许用应力。当进行这种强度考核时,钢地板可按四周简支板计算。当木地板直接承载时,其跨距不得大于400mm。6.11修理时加于车辆上的载荷

鉴定车辆强度时,应考虑在车体一端枕梁的两侧或其他顶车处用千斤顶架起重载车体。此时,车体任何断面的应力不得大于所用材料的屈服极限,项车位置处的结构不得产生永久变形。

使车体承受很大载荷的特定架修方法必须在设计任务书中加以载明,以便在鉴定强度时考虑。

7车辆设备及结构附件的强度要求7.1冲击座及从板座固结的强度要求7.1.1车钩冲击座及有关零件(包括固结零件)应当按数值等于350kN向上或向下作用的垂向力加以校核。此时,所产生的应力不得大于材料的强度极限。7.1.2从板座铆钉在下列纵向力的作用下,剪切应力不得大于材料的剪切屈服极限:前从板座:客货车均为980kN;

TB/T1335-1996

后从板座:客车为1180kN,货车为2250kN。7.2车钩及缓冲器的强度要求

7.2.1自动车钩的拉伸破坏强度

货车不得小于3100kN,客车不得小于1800kN。7.2.2缓冲器必须分别满足以下要求:通用货车缓冲器的最大阻抗力不大于2000kN,容量不小于45kJ;客车缓冲器的额定阻抗力不大于800kN,容量不小于20kJ。7.2.3缓冲器强度的计算和试验,其纵向力客车按第一工况,货车按第二工况。7.3.车体固结设备的强度要求

客车车体内外部设备及其紧固零件应按相当于下列加速度的惯性力进行强度核算:纵向:3g

横向:1g

垂向:cg(包括重力)

9为重力加速度;c在车体端部为最大值3,向车体中心线性变化到最小值1.5。此时所产生的三个方向的合成应力不得大于材料的届服极限。7.4有底架罐车罐体支承结构的强度要求体在底架枕梁上的支承面积应不小于1.4m,支承面的包角应不小于77°。罐体与底架间紧固件按2250kN纵向力作用于底架一端时重载罐体所产生的惯性力进行强度核算,此时剪应力不应大于材料的剪切屈服极限。一端卡带的拉应力不应大于表3第二工况的许用应力。

上述1。4m?系指载重50t的罐车,其他载重罐车按设计任务书要求确定。无底架罐车,枕梁上盖板包角应不小于110板角圆弧半径不小于115mm。7.5其他强度要求

7.5.1新设计车辆结构应对其中的杆、板或壳进行稳定性校核或试验。以避免结构因丧失稳定而失效。

7.5.2:所有承载构件的联接结点应有足够的强度,结构不得失稳。8车辆强度试验

8.1试验目的、载荷及要求

8.1。1试验目的是鉴定车辆及其主要零部件的强度、刚度和稳定性。8.1.2试验加载应最大限度地模拟试件实际运用时的受力状态。8.1.3试验载荷应不小于基本作用载荷值,但鉴定标准仍须按基本作用载荷换算。8。1.4试验对象的制造质量应具有代表性。其机械性能、化学成分、金相组织、铸件壁厚、外型尺寸及铆焊质量等技术状态均应符合有关图纸及技术文件的规定。8.2车体静强度试验

8.2.1试验内容包括垂向载荷试验、纵向力试验、扭转试验、顶车试验和罐体内压力试验等。8.2.1.1垂向载荷试验

车体支承在两心盘上(旁承承载者为旁承),使底架处于水平状态。然后,加上匀布或集中的试验载荷。

8.2.1.2纵向力试验

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

TB/T1335-1996

991642

铁道车辆强度设计及试验鉴定规范1996—10—01发布

1997-04—01实施

中华人民共和国铁道部

本标准是为取代原行业标准TB1335一78铁道车辆强度设计及试验鉴定规范而制订。自本标准实施之日起,同时代替TB1335一78。并且,所有与本标准相抵触的其它有关标准要求均应以本标准为准。

对本标准实施前设计的车辆及其零部件,按原设计要求进行生产和鉴定。现代化改造时,可按设计任务书要求进行生产和鉴定。本标准的附录A、附录B、附录C、附录D、附录E、附录F都是提示的附录、本标准由中华人民共和国铁道部提出。本标准由铁道部标准计量研究所负责起草并归口。本标准参加起草单位:兰州铁道学院、上海铁道学院、长沙铁道学院、北方交通大学、铁道部科学研究院、四方车辆研究所、齐齐哈尔车辆厂、西安车辆厂、株州车辆厂、眉山车辆厂、长春客车厂、唐山机车车辆厂、浦镇车辆厂。赵邦华

本标准主要起草人洪原山周晓峰成建民张振森姚金山田红旗孟广浦

王新锐

本标准由铁道部标准计量研究所负责解释。前

1范围

2引用标准

4车辆强度设计及计算的基本原则和一般方法主要设计数据

6车辆基本作用载荷(或力)及其组合7车辆设备及结构附件的强度要求8车辆强度试验·

9、铁道车辆所用材料和许用应力附录A(提示的附录)车辆几何曲线通过的校核附录B(提示的附录)车辆结构的强度要求附录C(提示的附录)车辆强度有限元分析方法次

附录D(提示的附录)车辆主要零部件疲劳强度评估方法附录E(提示的附录)

车辆冲击模拟计算

附录F(提示的附录)

参考资料

1范围

中华人民共和国铁道行业标准

铁道车辆强度设计及试验鉴定规范本标准规定了铁道车辆强度设计及试验鉴定要求。TB/T1335-1996

代替TB1335—78

本标准适用于鉴定标准轨距铁路上运用的新设计一般用途非动力车辆及其主要零部件的结构强度。其中,客车构造速度不大于200km/h;货车构造速度不大于120km/h,列车牵引总重不大于6000t,运煤专线10000t及其以上,轴重不大于25t。车辆结构有重大改变而影响强度时,应按新设计车辆处理。专用车辆的强度设计,除特殊要求在设计任务书中加以载明外,均应符合本标准。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。在标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨、使用下列标准最新版本的可能性。

GB146.1—83

GB-12814—91

GB700—88

GB699—88

GB1591—88

GB2106—80

GB4159--84

GB2975—82

GB1220—-92

GB3193-—82

GB/T12817-91

GB5600—85

GB6399—86

3总则

标准轨距铁路机车车辆限界

铁道车辆用车轴型式与基本尺寸碳素结构钢

优质碳素结构钢技术条件

低合金结构钢

金属夏比(V型缺口)冲击试验方法金属低温夏比冲击试验方法

钢材力学及工艺性能试验取样规定不锈钢棒

铝及铝合金热轧板

铁道客车·通用技术条件

铁道货车通用技术条件

金属材料轴向等幅低循环疲劳试验方法车辆结构强度设计的鉴定主要以试验和运用考验的资料为依据。同时,强度计算资料也应中华人民共和国铁道部1996—10—01批准1997--04—01实施

作为鉴定分析的依据之一。

TB/T1335—1996

4车辆强度设计及计算的基本原则和一般方法4.1基本原则

4.1.1设计车辆及其零部件时,应当保证承受运用载荷的各构件均具有必要的承载能力。同时,应尽可能减小车辆及其部件的自重,并充分发挥结构整体承载能力。4.1.2、车辆设计应保证车辆在运用时,在各种载荷条件下,车体的自振频率不同于转向架的蛇行、点头等振动频率,从而在整个运用速度范围内避免产生共振现象。4.2一般方法

4.2.1车辆结构的承载能力,根据本标准所规定的各计算载荷及其组合的值,按以下指标进行评价:

一应力;

一变形,

一稳定性;

一疲劳强度。

辉欢#本

车体和走行部各主要承载构件以及重要设备和附件应进行应力计算。许用应力值参见第9章。

某些变形(挠度)过大会导致车辆或部件工作能力受损的构件,以及减振器、弹簧等器件,在设计时必须作允许变形的计算。车体的允许变形值参见8.3.3和8.3.5,其它零部件或器件的允许变形值可根据设计任务书要求或实际需要确定。根据7.5.1需要进行稳定性校核计算时,对于较为复杂结构,建议采用有限元分析方法。疲劳强度计算建议作为辅助计算进行。4.2.2计算复杂应力构件时,须求算当量应力(木材或其他各向导性材料包括聚合材料,不求算当量应力),此应力不得超过相应计算工况的许用应力。当量应力按式(1)计算:

g,V0.5[(2)+(2g)+(g)

式中:当量应力,MPa

a,———主应力i=1,2,3),MPa。:(1)

4.2.3结构简单的车辆构件,其承载能力可用材料力学、弹性理论和结构力学的方法求算。4.2.4复杂结构承载能力的计算,建议采用有限元分析方法。参见附录C(提示的附录)。4.2.5车辆初步结构方案设计建议参考附录B(提示的附录)。4.2.6车辆主要零部件疲劳强度评估参见附录D(提示的附录)。5主要设计数据

5.1外形尺寸

车辆外形尺寸应符合GB146.1的要求。同时,应进行连挂车辆的几何曲线通过校核(可参照附录A的方法进行校核)。

5.2车辆总重

车辆总重等于车辆自重、载重及整备重量之和,其最大值为车辆轴数与轴重的乘积(轴重4

TB/T1335—1996

按GB12814中表1取值)。设计时应考虑线路允许的最大轴重。5.3重心高度

重心高度按式(2)计算:

h=2(m ·h)+m。· h

式中:hz一一车辆(或车体、转向架等)重心距轨面高,mm;h一一车辆(或车体、转向架等)各部件重心距轨面高,mm;ho所装货物重心距轨面高,mm;m-车辆(或车体、转向架等)各部件的质量,t;m。车辆(或车体、转向架等)质量,tme

一所装货物的质量(计算转向架重心时,无此值),t。(2)

根据式(2)计算车辆重心高度时,棚车、散车以及漏斗车按装载至上侧梁高度并取标记载重,平车及客车按设计装载情况计算。6车辆基本作用载荷(或力)及其组合6。1垂向静载荷

6.1.1垂向静载荷包括自重、载重和整备重量。6.1.2.车体自重与转向架自重之和称为车辆自重。车体及转向架自重是本身结构以及附于其上的所有固定设备的附件的重量之和。6。1.3货车载重,一般货车取标记载重,载重假定为匀布。车必须设有排水措施,为考虑雨雪增载对散车车体结构强度的影响,取标记载重的1。15倍为载重。集中载重按设计任务书确定。

6.1。4客车载重包括旅客及其自带行李和乘务人员等的重量。坐车的旅客人数分两种情况:长途客车按定员总数加50%超员计算,此时每一旅客及其自带行李的重量之和取为80kg;市郊客车按坐位总数及每平方米自由面积(坐者足部所占面积,其宽度自坐位边缘起按200mm计)站立7人计算,此时每一旅客及其自带行李的重量取为65kg。双层客车按设计任务书中的要求确定。卧车的旅客人数按定员计算,此时每一旅客及其自带行李的重量之和取为90kg。餐车就餐人数按定员计算,每人重量取为65kg。车内乘务人员按实际情况计算。行李车、邮政车及其他专用客车的载重按照设计任务书确定。6.1.5整备重量(如水、冰、燃料和食品等)按照装满备足的情况考虑。6.2垂向动载荷

6.2.1垂向动载荷由垂向静载荷乘以垂向动载荷系数而定。垂向动荷系数按式(3)计算:

式中K一一垂向动荷系数,

(a+bv)+

f—车辆在垂向静载荷下的弹簧静挑度(对于变刚度弹簧,静挠度值为垂向静载荷5

TB/T1335-1996

与相应载荷下的弹簧刚度之比),mm;一车辆的构造速度,km/h;

—系数,取值为0.05;

—系数,货车取值为1.65,客车取值为3.0;一系数,资上部分(包括摇枕)取值为1.50,簧下部分(轮对除外)取值为3.50;系数,簧上部分(包括摇枕)取值为0.427,簧下部分(轮对除外)取值为0.569。具有二系弹簧的转向架构架,垂向动荷系数按式(4)计算:Kay=Kay.+(Kayx\-Kay

式中:Kave

簧上部分的垂向动荷系数;

Kay簧下部分的垂向动荷系数;

fi摇枕弹簧静挠度,mm,

fi轴箱弹簧静挠度,mm;

把—转向架的弹簧静挠度()。

垂向静载荷与垂向动载荷之和称为垂向总载荷。(4)bzxz.net

6.2.2考虑转向架弹簧的强度时,弹簧最大垂向计算载荷按式(5)计算;Pmax=C·fma

式中:Pmx一弹簧最大垂向计算载荷,kN;C弹簧刚度,kN/mm

frax——最大计算挑度,mm。应满足式(6);fmax=f(1+Ka)

式中:f同式(3);

弹簧挠度裕量系数。

建议采用以下的挠度裕量系数值:在弹簧装置中具有适当的减振装置时:货车

保温车

在弹簧装置中无减振装置,或减振阻力过小时:货车

6.3侧向力(包括离心惯性力和风力)鲜信

6.3.1如果在设计任务书中没有特殊规定离心惯性力,则客车按垂向静载荷的10%取值:货车按垂向静载荷的7.5%取值。

在计算离心惯性力时,建议将车体和转向架分别加以考。在强度设计中,车体和转向架重心高度按5.3进行计算;为简化计算,亦可假定转向架重心位于轮轴中心线同一高度上;车体重心距轮轴中心线的垂向高度:客车为1600mm,货车为1800mm。6.3.2风力按单位风压力乘以车体(或转向架)的侧向投影面积计算。风力的合力作用于投影面积的形心上,单位风压力可取540Pa。6

TB/T1335—1996

6.3.3在计算或试验车体侧梁、枕梁以及侧墙的强度时,可不施加侧向力而以加大垂向载荷来考虑侧向力的影响。垂向载荷增加数值:货车为垂向静载荷的10%;客车为垂向静载荷的12.5%。

6.4斜对称载荷和扭转载荷

6.4.1斜对称载荷是一组作用在构架上,反对称于构架两对称轴的相互平衡的垂向力系,其值按式(7)计算:

Q=2.68Lz(

式中Q一一斜对称载荷,N;

Lz-车轴两端轴颈中心之间的距离(见GB/T12814表1),m;C—个轴箱上轴箱弹簧组的总刚度,N/mm,C2一转向架抵抗斜对称载荷的刚度,N/mm;C2=1/8;

g-一位移量,mm。

此处为斜对称载荷Q=1时,在构架上该载荷作用点沿Q力方向的位移。(7)

6.4.2心盘支重式结构的车体不考虑斜对称载荷,但必须在下面第一工况中考虑40kN·m的扭转载荷。

6.5纵向力及主载荷的最大可能组合6.5.1纵向力是指列车在各种运动状态时,车辆间所产生的压缩和拉伸的力。在计算和试验一般客车强度时,仅按第一工况的载荷组合方式进行;货车必须按第一种工况和第二种工况的载荷组合方式进行。

6.5.2第一工况

纵向拉伸力取:客车为980kN,货车为1125kN;压缩力取,客车为-1180kN,货车为1400kN。该力分别沿车钩中心线作用于车辆两端的前、后从板座上。这种力产生的应力与垂向总载荷、侧向力、扭转载荷等所产生的应力相加(装运散粒货物的车辆,还应加上侧压力产生的应力),其和不得大于第一工况的许用应力(见表3)。6.5.3第二工况

纵向压缩力取为2250kN,该力有二种作用方式:一是沿车钩中心线作用于车辆两端的后从板座上,二是沿车钩中心线作用于车辆一端的后从板座上,而为车辆及其所载货物的惯性力所平衡。

货车的走行部分和车体构件,都必须考虑车体总重(车体静载重与车体自重之和)所产生的惯性力的影响,该惯性力沿车体纵向作用在车体(包括货物)的重心处。其大小按式(8)计算:

车体总重

Ng=2250×手

军辆总重

式中:Ng——车体总重产生的惯性力,kN。(8)

由这两种作用方式产生的应力分别与垂向静载荷产生的应力相加(装运散粒货物的车辆,还应加上侧压力产生的应力),其和不得大于第二工况许用应力(见表3)。6.5.4计算重载货车和高速客车时,其第二工况最大纵向压缩力Na,允许依列车所用机车7

TB/T13351996

(或组)的最大起动牵引力,按附录F(提示的附录)所推荐的方法加以确定。6.6车辆通过曲线时所受的力

车辆通过曲线时所受的力,根据车辆在曲线区段上运行时的转向架的力的平衡条件而定。在计算上述载荷时,车轮与钢轨间的摩擦系数取为0.25。6.7制动时产生的力

6.7.1制动时产生的力包括制动系统中的力和制动时产生的惯性力。6.7.1.1制动系统中的力根据制动缸活塞杆上作用的最大的力,并取杠杆装置的传动效率为100%而定。此力在计算制动系统零件以及其他有关构件时,都应加以考虑。6.7.1.2制动时产生的车辆纵向惯性力按加速度等于0.25g计算,此处9为重力加速度(=9.81m/s2)。

在一般情况下,制动时产生的惯性力和由于闻瓦摩擦而产生的最大制动力与其他动载荷不是同时发生的,因此它们只与垂向静载荷一起作为另一种可能的组合加以考虑。但如所采用的制动装置在制动初期就能产生很大的制动力,制动载荷应当和其他载荷同时考虑。6.7.2车辆制动系统的贮风缸按内压力600kPa校核其强度。6.8罐体压力

6.8.1罐体的内压力为所装液体的蒸发气体的压力、液力冲击时所产生的压力及所装液体自重引起的静压力三部分之和。

6。8.2体内的蒸发气体压力依设计任务书规定的安全阀调整压力取值。:6.8.3液力冲击时产生的单位面积压力等于液体惯性力Ng”除以罐体端面的投影面积所得的商。静强度计算及试验时,假定此压力的作用沿整个罐体是均匀的。冲击强度计算时,液力冲击所产生压力的值取为按照线性规律由受冲击端板上的最大值衰减至另一个端板上为零。Ng”值可用6.5.1相应工况的纵向力值乘以载重与车辆总重的比而求得。6.8.4在评价罐体作为壳体的稳定性时,应考虑真空现象(当下部排卸或液体蒸气快速冷却及在进气阀发生故障时,均可能出现这种现象)。罐体承受负压(真空)时的计算值取为0.05MPa。6.9散装粒状货物的侧压力

6.9.1散装粒状货物的侧压力作用于垂直侧(端)墙之上,当进行第一工况强度考核时,仅考虑侧墙压力。其单位面积上的压力按式(9)计算:Pa=0.5HV(1-k)2+Ag×VT+Ag×9810Ag=-(1-)tgo

式中:Pei侧墙单位面积上的压力,Pa;散粒货物容重,t/m

H一一散粒货物实际装载高度(可根据标记载重、货物容重以及车体内长和内宽等确定),m

K一端墙上在重载车体重心高度处的垂向加速度与重力加速度的比值(一般可取0.7);

K一端墙上在重载车体重心高度处的纵向加速度与重力加速度的比值(一般可取0.4);

9—散粒货物的自然坡角(度)。8

TB/T1335—1996

设计通用激车时,按装运水洗煤取值?=1,1t/m,0=25℃。6.9.2当进行第二工况强度考核时,其侧墙单位面积上的压力按式(10)计算;Pal=0.5H[1+(tgo)×9810

式中:Pa1、、9、H—同式(9)。端墙单位面积上的压力按式(11)计算(10)

Pa2=0.5HV1+A+(A+A2·H)×XVT+(A+A2.H)*X9810......(11)Ai=a-K,·h/L+K,·X·tge/L

A2=K/L

Ag=A2·X·(A2.X-2);

a=K-tgog

式中:Pa2

、S、H

端墙单位面积上的压力,Pa

同式(9);

同式(9),一般可取1;

同式(9),一般可取3;

散粒货物表面至重载车体重心间的距离,m,车体内长的一半,m;

一重载车体重心至计算侧压力处的水平距离(均匀装载时X一L),m。6.10°车辆在机械化装卸时所受的力6.10.1需上翻车机的散车的上侧梁和立柱必须满足翻车机的作业要求,对于车辆总重为84t的散车,翻车机一个压头的最大垂向压力取118kN,作用在上侧梁的任何位置,匀布于最小200mm的长度上:侧墙立柱根部的内倾总弯矩235kN。m,均匀分摊给所有立柱。其所产生的应力均不得大于表3所规定的第二工况许用应力。其他载重的散车及固定使用翻车机的散车,应根据车辆总重和所用翻车机的结构确定上侧梁和立柱的载荷值。6.10.2地板应能满足叉车装卸作业的要求,前轮距为760mm时,载荷为40kN(每轮20kN),作用在地板任何位置所产生的应力不得大于表3第二工况许用应力。当进行这种强度考核时,钢地板可按四周简支板计算。当木地板直接承载时,其跨距不得大于400mm。6.11修理时加于车辆上的载荷

鉴定车辆强度时,应考虑在车体一端枕梁的两侧或其他顶车处用千斤顶架起重载车体。此时,车体任何断面的应力不得大于所用材料的屈服极限,项车位置处的结构不得产生永久变形。

使车体承受很大载荷的特定架修方法必须在设计任务书中加以载明,以便在鉴定强度时考虑。

7车辆设备及结构附件的强度要求7.1冲击座及从板座固结的强度要求7.1.1车钩冲击座及有关零件(包括固结零件)应当按数值等于350kN向上或向下作用的垂向力加以校核。此时,所产生的应力不得大于材料的强度极限。7.1.2从板座铆钉在下列纵向力的作用下,剪切应力不得大于材料的剪切屈服极限:前从板座:客货车均为980kN;

TB/T1335-1996

后从板座:客车为1180kN,货车为2250kN。7.2车钩及缓冲器的强度要求

7.2.1自动车钩的拉伸破坏强度

货车不得小于3100kN,客车不得小于1800kN。7.2.2缓冲器必须分别满足以下要求:通用货车缓冲器的最大阻抗力不大于2000kN,容量不小于45kJ;客车缓冲器的额定阻抗力不大于800kN,容量不小于20kJ。7.2.3缓冲器强度的计算和试验,其纵向力客车按第一工况,货车按第二工况。7.3.车体固结设备的强度要求

客车车体内外部设备及其紧固零件应按相当于下列加速度的惯性力进行强度核算:纵向:3g

横向:1g

垂向:cg(包括重力)

9为重力加速度;c在车体端部为最大值3,向车体中心线性变化到最小值1.5。此时所产生的三个方向的合成应力不得大于材料的届服极限。7.4有底架罐车罐体支承结构的强度要求体在底架枕梁上的支承面积应不小于1.4m,支承面的包角应不小于77°。罐体与底架间紧固件按2250kN纵向力作用于底架一端时重载罐体所产生的惯性力进行强度核算,此时剪应力不应大于材料的剪切屈服极限。一端卡带的拉应力不应大于表3第二工况的许用应力。

上述1。4m?系指载重50t的罐车,其他载重罐车按设计任务书要求确定。无底架罐车,枕梁上盖板包角应不小于110板角圆弧半径不小于115mm。7.5其他强度要求

7.5.1新设计车辆结构应对其中的杆、板或壳进行稳定性校核或试验。以避免结构因丧失稳定而失效。

7.5.2:所有承载构件的联接结点应有足够的强度,结构不得失稳。8车辆强度试验

8.1试验目的、载荷及要求

8.1。1试验目的是鉴定车辆及其主要零部件的强度、刚度和稳定性。8.1.2试验加载应最大限度地模拟试件实际运用时的受力状态。8.1.3试验载荷应不小于基本作用载荷值,但鉴定标准仍须按基本作用载荷换算。8。1.4试验对象的制造质量应具有代表性。其机械性能、化学成分、金相组织、铸件壁厚、外型尺寸及铆焊质量等技术状态均应符合有关图纸及技术文件的规定。8.2车体静强度试验

8.2.1试验内容包括垂向载荷试验、纵向力试验、扭转试验、顶车试验和罐体内压力试验等。8.2.1.1垂向载荷试验

车体支承在两心盘上(旁承承载者为旁承),使底架处于水平状态。然后,加上匀布或集中的试验载荷。

8.2.1.2纵向力试验

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 铁路运输行业标准(TB)

- TB/T2769-2008 重型轨道车试验方法

- TB/T3015.6-2001 铁道车辆整体车轮外形尺寸检测量具技术条件轮辋宽度卡尺

- TB/T2075.4-2002 电气化铁道接触网零部件 第4部分:双横承力索线夹

- TB/T2075.54-2002 电气化铁道接触网零部件 第54部分:接地线连接线夹

- TB/T1686-2000 25t电动架车机技术条件

- TB/T3121-2005 铁路食(饮)具洁净度ATP生物发光检测法和分级判定

- TB/T2922.2-1998 铁路混凝土用骨料碱活性试验方法化学法

- TB/T2494.1-1994 轨道车辆车轴探伤方法 新制车轴超声波探伤

- TB1670.8-1985 15号车钩钩体防跳台样板

- TB10001-2005 铁路路基设计规范(附条文说明)

- TB/T2997.1-2000 铁路程控共线电话设备 主控机技术要求及试验方法

- TB/T3102.28-2005 机车车辆用曲面卡套式管接头 第28部分:四通管接头

- TB/T3059-2009 车机联控作业

- TB/T3108-2011 铁道客车塞拉门

- TB/T2472-1993 DK.S型道口闪光器

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2