- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 汽车行业标准(QC) >>

- QC/T 70-1993 摩托车发动机噪声限值及测量方法

标准号:

QC/T 70-1993

标准名称:

摩托车发动机噪声限值及测量方法

标准类别:

汽车行业标准(QC)

标准状态:

现行-

实施日期:

1999-04-21 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

4.00 MB

部分标准内容:

中华人民共和国汽车行业标准

摩托车轮辋技术条件

1主题内容与适用范围

QC/T71--93

本标准规定了摩托车和轻便摩托车用轮辋的技术要求、试验方法、检验规则、标志、包装、运输级贮存。

本标准适用于摩托车和轻便摩托车的辐条、辐板式车轮用轮辋。本标准不适用于整体式车轮。

2引用标准

优质碳素结构钢薄钢板技术条件GB1184形状和位置公差未注公差的规定GB1720

漆膜附着力测定法

GB1730漆膜硬度的测定——摆杆阻尼试验GB1732

漆膜耐冲击测定法

GB1764

漆膜厚度测定法

GB2828

遂批检香计数抽样程序及抽样表(适用于连续批的检香)GB/T2933车轮和轮辋术语、代号、标志和计量单位GB3526

GB6460

GB6461

低碳钢冷轧钢带

金属覆盖层铜加速醋酸盐雾试验金属覆盖层对底材为阴极的覆盖层腐蚀试验后的电镀试样的评级GB/T9769轮辋轮廓检测

3术语

轮辋外径指轮辋标定直径与二倍轮缘高度之和。4技术要求

4.1轮辋应按经规定程序批准的产品图样和技术文件制造,并应符合本标准的规定。4.2轮辋应选用冲压性能及焊接性能良好的低碳冷轧钢带或优质碳素结构钢薄板材料,其技术要求应符合GB3526或GB710的规定,选和其它材料时应符合有关标准的规定,4.3轮辋的辐条孔、气门嘴孔及轮辋与轮胎的接触面应光滑、无毛刺、无锐边、无裂纹。轮辋焊缝处不允许有辐条孔。气门嘴孔应开在任意两相背方向的辐条孔中间,且距轮辋焊缝应大于100mm。4.4轮辋的焊缝应清理干净,不得有漏焊、气孔、咬边、焊瘤、裂纹等缺陷。对接处应光滑过渡,在焊缝两侧50mm范内轮辋侧面错位量应符合下列规定:a.轮辆宽度≤38mm时,不大于0.2mm;b.轮辋宽度>38mm时,不大于0.3mm。4.5轮辋断面尺寸对称度公差应符合GB1184中附表4公差等级12.级的规定。中国汽车工业总公司1993-10-20批准1994—01-01实施

4.6轮辋两侧面的平面度公差为0.8mm。QC/T 71-93

4.7轮辋的外径之差应不大于1.2mm;圆柱型圈座轮辋的标定直径之差应不大于1.2mm。4.8轮辋标定直径的周长极限偏差应符合表1的规定。表1

轮辋型式

圆柱型圈座轮辋

深式轮辋

斜底(直边)轮辋

对开式轮辋

轮辋标定直径

357.1~584.2

202.4~304.0

357.6~535.3

100.8~405.6

周长极限偏差

4.9按表2规定的载荷值,在通过轮辋焊缝的直径方向加载荷,轮辋直径变形量应符合表3的规定。卸荷后,轮辋直径的永久变形量应不大于1mm,且轮辋不应有裂纹,表2

轮辋宽度

载荷值

轮辋标定直径

轮直径变型量

4.10涂漆轮辋的漆膜应符合下列规定:抗冲击强度不小于30kg·cm;

漆膜硬度不小于0.5;

漆膜附着力不大于2级;

漆膜厚度不小于40um。

55.0.63.570.076.083.089.0

405.6~458.7

4.11涂漆轮辋漆膜应均匀,不应有流痕、缺漆、起泡、脱落、露底、起皱、麻点和针孔等缺陷、4.12涂漆轮辋经盐雾试验500h,单侧锈蚀漫延不得超过2mm。4.13表面镀装饰铬的轮辋,色泽应光亮、均匀、装胎后的外露部分不应有烧黑、鼓泡、剥落、露底及明显的毛刺、花斑、划伤等缺陷。

4.14轮辋装胎后外露部分装饰铬层的耐蚀性能应符合GB6461中4.1的6级规定。5试验方法

5.1外观检查

轮辋的外观质量采用目视和手感检查。5.2轮辋侧面错位量测量

5.2.1测量条件

测量用的专用夹具两工作面平面度公差为0.05mm。5.2.2测量方法

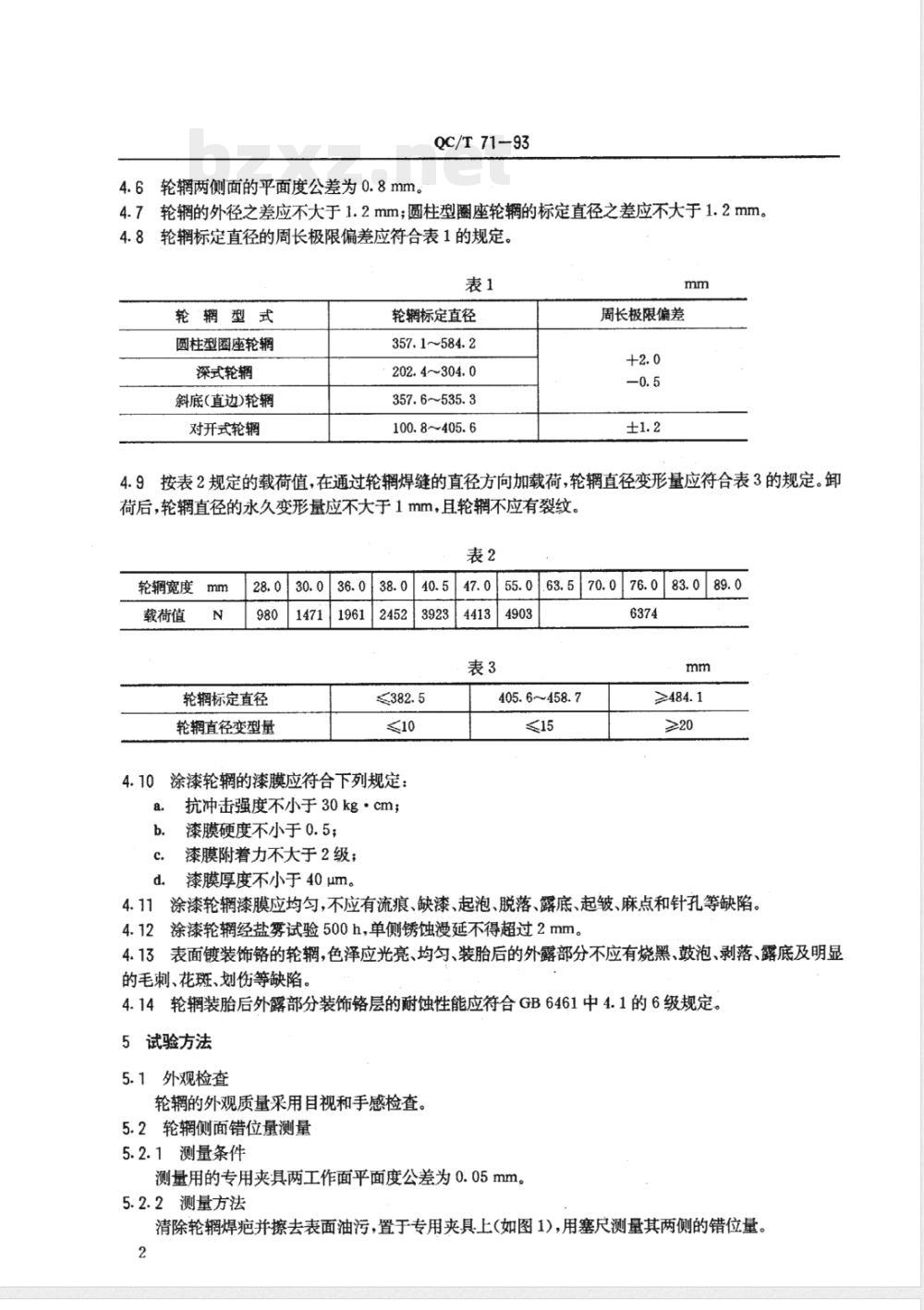

清除轮辋焊疤并擦去表面油污,置于专用夹具上(如图1),用塞尺测量其两侧的错位量。2

5.3断面尺寸对称度测量

QC/T 71 --93

切取1015mm长的轮辋试样,用投影仪测量轮辋断面尺寸的对称度。5.4两侧面平面度测量

5.4.1测量条件

测量应在1m2范围内平面度公差为0.1mm的平台上进行。100

5.4.2测量方法

将被测轮辋平放于平台上,用塞尺分别测出轮辋两则面的最大间隙值。5.5外径之差或标定直径之差测量。5.5.1·测量条件

测量用的游标卡尺读数分辩力应不大于0.05mm。5.5.2测量方法

将轮辋平放在平台上,用游标卡尺测定轮辋的外径之差或标定直径之差,5.6标定直径周长极限偏差测量

5.6.1测量条件

测量应在温度为20士5℃的室内进行。5.6.2测量方法

轮辋标定直径的周长极限偏差的测量按GB/T9769中4.1或4.2进行。5.7直径变形量测量

5.7.1测量条件

同5.5.1。

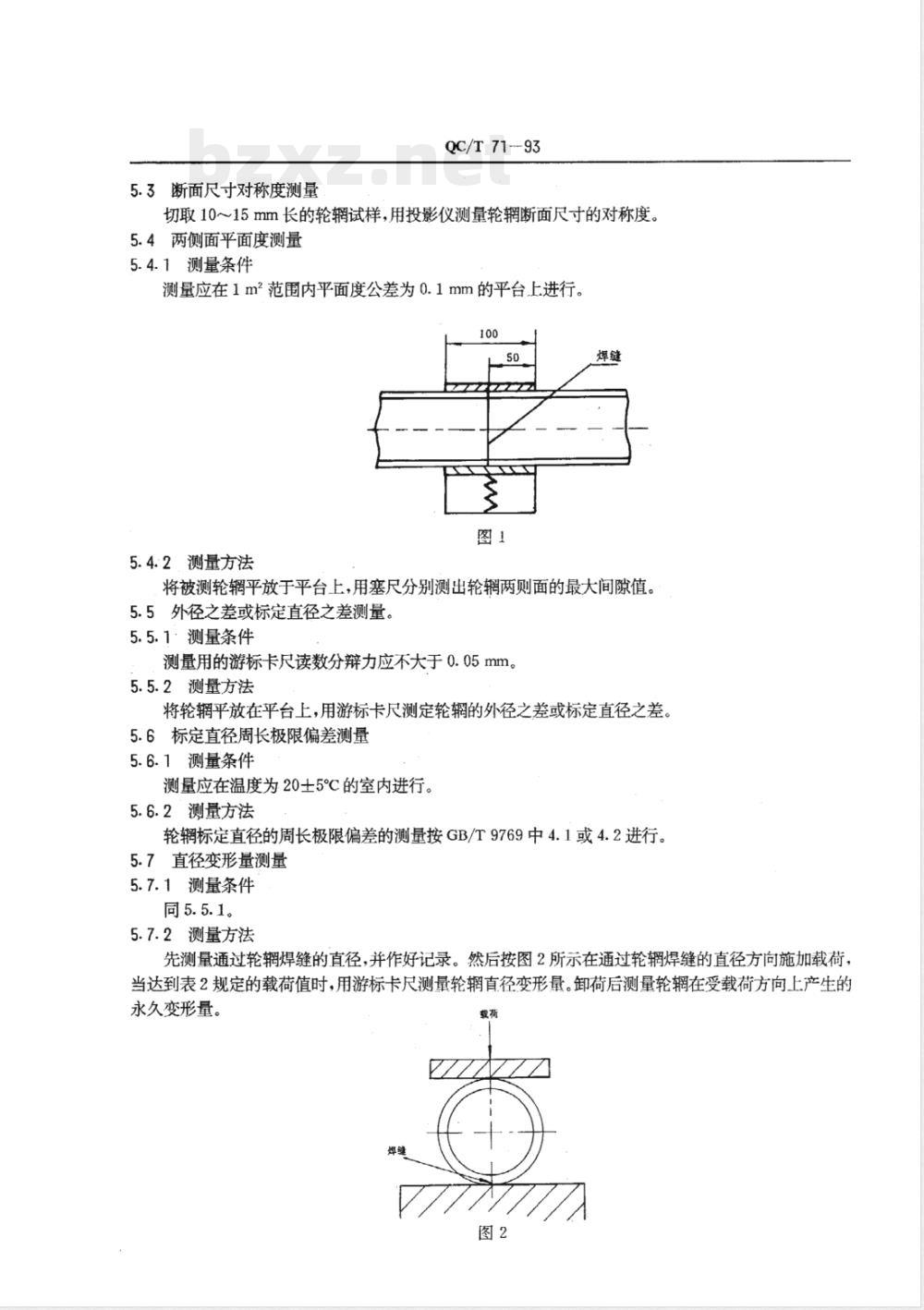

5.7.2测量方法

先测量通过轮辋焊缝的直径,并作好记录。然后按图2所示在通过轮辋焊缝的直径方向施加载荷当达到表2规定的载荷值时,用游标卡尺测量轮辋直径变形量。卸荷后测量轮辋在受载荷方向上产生的永久变形量。

5.8.漆膜冲击强度测量

QC/T 71-93

涂漆轮辋漆膜冲击强度的测量按GB1732进行。5.9漆膜硬度测量

涂漆轮辋漆膜硬度的测量按GB1730进行。5.10漆膜附着力测量

涂漆轮辋漆膜附着力的测量按GB1720进行。5.11漆膜厚度测量

漆膜厚度的测量按GB1764进行。5.12漆膜盐雾试验

5.12.1试验溶液

试验采用浓度为5士1%的NaCI溶液。5.12.?试样

戎品轮辋任意部分切取弧长不少于200mm的一段。试样未涂漆部分应采用透明胶带或精制腊封住。

5.12.3试样放置

试验前应在试样的中部用锐利的刀片按60°夹角划两条交叉透底的切割线,放置盐雾箱内时两条交线应与垂线成30°角,试件相互不能遮挡和接触。5.12.4试验条件

盐雾箱内的温度应控制在36士0.7℃的范围内;盐雾沉降量:经16h喷雾后,平均每30cm2面积上为1~2ml/h,溶液的PH值为6.5~7.2;使用过的盐雾溶液不得再次使用。5.12.5试验方法

连续喷雾48h后检查一次,连续检查二次后每隔72h检查一次试样,试验500h结束后检查试件腐蚀情况。

5.13铜加速醋酸盐雾试验

装饰铬层的耐蚀性能采用铜加速醋酸盐雾试验考核,其试验方法按GB6460进行,试验周期为16h。

6检验规则

.1出厂检验

6.1.1轮辋应由制造厂质量检验部门检验合格,并签发产品合格证后才能出厂。6.1.2出厂检验按GB2828中规定的二次抽样方案检查。6.1.3批质量以每百单位产品的不合格数表示。6.1.4项目检查项目应按表4规定。表4

项目分类

检查项目

标定直径周长极限偏差

轮辋两侧错位量

轮辋最大外径之差或标定直径

外观质量wwW.bzxz.Net

两侧面平面度

技术要求

见4.4a或b

见4.3、4.4

4.11、4.13

试验方法

QC/T71-93

6.1.5合格质量水平(AQL)、检查水平(IL)和检查批的批量范围由供需双方协商确定。6.2型式检验

有下列情况之一时,应进行型式检验:6.2.1

新产品或老产品、转厂生产的试制定型鉴定:正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;正常生产时,每半年进行一次;产品停产两年后恢复生产时;

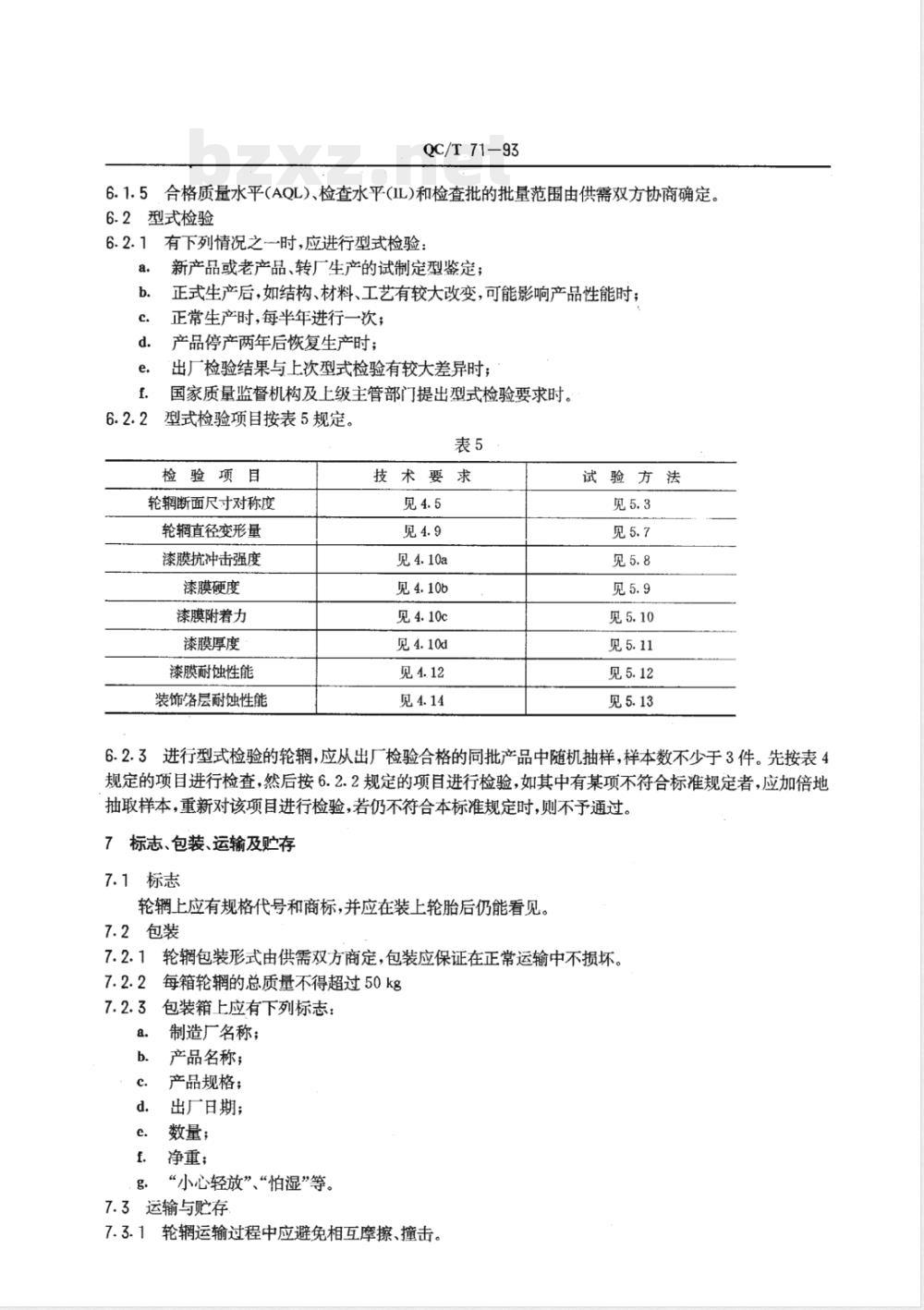

出厂检验结果与上次型式检验有较大差异时;国家质量监督机构及上级主管部门提出型式检验要求时。型式检验项目按表5规定。

检验项目

轮辋断面尺寸对称度

轮辋直径变形量

漆膜抗冲击强度

漆膜硬度

漆膜附着力

漆膜厚度

漆膜耐蚀性能

装饰层耐蚀性能

技术要求

试验方法

6.2.3进行型式检验的轮辋,应从出厂检验合格的同批产品中随机抽样,样本数不少于3件。先按表4规定的项目进行检查,然后按6.2.2规定的项目进行检验,如其中有某项不符合标准规定者,应加倍地抽取样本,重新对该项目进行检验,若仍不符合本标准规定时,则不予通过。7标志、包装、运输及贮存

7.1标志

轮辋上应有规格代号和商标,并应在装上轮胎后仍能看见。7.2包装

7.2.1轮辋包装形式由供需双方商定,包装应保证在正常运输中不损坏。7.2.2

每箱轮辋的总质量不得超过50kg包装箱上应有下列标志:

制造厂名称;

产品名称;

产品规格;

出厂日期;

数量;

净重;

“小心轻放”、“怕湿”等。

7.3运输与贮存

7.3.1轮辋运输过程中应避免相互摩擦、撞击。QC/T71--93

2轮辋应存放在干燥的库房内,且离地面应不小于0.2m,堆垛高度不超过3m,不得与酸碱物品7.3.2

同库存放。

3自出厂之日起一年内制造厂应保证产品不锈蚀。.3.3

附加说明:

本标准由中国汽车工业总公司提出。本标准由全国汽车标准化技术委员会归口。本标准由南昌飞机制造公司负责起草。本标准主要起草人:罗来泉、贝声翘、张义明。中华人民共和国汽车行业标准

摩托车轮辋技术条件

1主题内容与适用范围

QC/T71--93

本标准规定了摩托车和轻便摩托车用轮辋的技术要求、试验方法、检验规则、标志、包装、运输级贮存。

本标准适用于摩托车和轻便摩托车的辐条、辐板式车轮用轮辋。本标准不适用于整体式车轮。

2引用标准

优质碳素结构钢薄钢板技术条件GB1184形状和位置公差未注公差的规定漆膜附着力测定法

GB1720

GB1730漆膜硬度的测定—摆杆阻尼试验漆膜耐冲击测定法

GB1732

GB1764

漆膜厚度测定法

GB2828

逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T2933车轮和轮辋术语、代号、标志和计量单位GB3526低碳钢冷轧钢带

GB6460

GB6461

金属覆盖层铜加速醋酸盐雾试验金属覆盖层对底材为阴极的覆盖层腐蚀试验后的电镀试样的评级GB/T9769轮辋轮廊检测

3术语

轮辋外径指轮辋标定直径与二倍轮缘高度之和。4技术要求

4.1轮辑应按经规定程序批准的产品图样和技术文件制造,并应符合本标准的规定,4.2轮辋应选用冲压性能及焊接性能良好的低碳冷轧钢带或优质碳素结构钢薄板材料,其技术要求应符合GB3526或GB710的规定,选和其它材料时应符合有关标准的规定。4.3轮辋的辐条孔、气门嘴孔及轮辋与轮胎的接触面应光滑、无毛刺、无锐边、无裂纹。轮辋焊缝处不充许有辐条孔。气门嘴孔应开在任意两相背方向的辐条孔中间,且距轮辋焊缝应大于100mm。4.4轮辋的焊缝应清理干净,不得有漏焊、气孔、咬边、焊瘤、裂纹等缺陷。对接处应光滑过渡,在焊缝两侧50mm范围内轮辋侧面错位量应符合下列规定:a.轮辋宽度≤38mm时,不大于0.2mm;b.轮辋宽度>38mm时,不大于0.3mm。4.5轮辋断面尺寸对称度公差应符合GB1184中附表4公差等级12.级的规定。中国汽车工业总公司1993-10-20批准199401-01实施

4.6轮辋两侧面的平面度公差为0.8mm。QC/T 71--93

4.7轮辋的外径之差应不大于1.2mm;圆柱型圈座轮辋的标定直径之差应不大于1.2mm。4.8轮辋标定直径的周长极限偏差应符合表1的规定。表1

轮辋型式

圆柱型圈座轮辋

深式轮辋

斜底(直边)轮辋

对开式轮辋

轮辋标定直径

357.1~584.2

202.4~304.0

357.6~535.3

100.8~405.6

周长极限偏差

4.9按表2规定的载荷值,在通过轮辋焊缝的直径方向加载荷,轮辋直径变形量应符合表3的规定。卸荷后,轮辋直径的永久变形量应不大于1mm,且轮辋不应有裂纹。表2

轮辋宽度

载荷值

轮辋标定直径

轮直径变型量

涂漆轮辋的漆膜应符合下列规定:4.10

抗冲击强度不小于30kg·cm;

漆膜硬度不小于0.5;

漆膜附着力不大于2级;

漆膜厚度不小于40um。

55.0.63.570.076.083.089.0

405.6~458.7

4.11涂漆轮辋漆膜应均匀,不应有流痕、缺漆、起泡、脱落、露底、起皱、麻点和针孔等缺陷、4.12涂漆轮辋经盐雾试验500h,单侧锈蚀漫延不得超过2mm。4.13表面镀装饰铬的轮辋,色泽应光亮、均匀、装胎后的外露部分不应有烧黑、鼓泡、剥落、露底及明显的毛刺、花斑、划伤等缺陷。

4.14轮辋装胎后外露部分装饰铬层的耐蚀性能应符合GB6461中4.1的6级规定。5试验方法

5.1外观检查

轮辋的外观质量采用目视和手感检查。5.2轮辋侧面错位量测量

5.2.1测量条件

测量用的专用夹具两工作面平面度公差为0.05mm。5.2.2测量方法

清除轮辋焊疤并擦去表面油污,置于专用夹具上(如图1),用塞尺测量其两侧的错位量。2

5.3断面尺寸对称度测量

QC/T71--93

切取10~15mm长的轮辋试样,用投影仪测量轮辋断面尺寸的对称度。5.4两侧面平面度测量

5.4.1测量条件

测量应在1m2范围内平面度公差为0.1mm的平台上进行。100

5.4.2测量方法

将被测轮辋平放于平台上,用塞尺分别测出轮辋两则面的最大间隙值。5.5外径之差或标定直径之差测量。5.5.1·测量条件

测量用的游标卡尺读数分辩力应不大于0.05mm。5.5.2测量方法

将轮辋平放在平台上,用游标卡尺测定轮辋的外径之差或标定直径之差。5.6标定直径周长极限偏差测量

5.6.1测量条件

测量应在温度为20士5℃的室内进行。5.6.2测量方法

轮辋标定直径的周长极限偏差的测量按GB/T9769中4.1或4.2进行。5.7直径变形量测量

5.7.1测量条件

同5.5.1。

5.7.2测量方法

先测量通过轮辋焊缝的直径,并作好记录。然后按图2所示在通过轮辋焊缝的直径方向施加载荷,当达到表2规定的载荷值时,用游标卡尺测量轮辋直径变形量。卸荷后测量轮辋在受载荷方向上产生的永久变形量。

5.8.漆膜冲击强度测量

QC/T 71-93

涂漆轮辋漆膜冲击强度的测量按GB1732进行。5.9漆膜硬度测量

涂漆轮辋漆膜硬度的测量按GB1730进行。5.10漆膜附着力测量

涂漆轮辋漆膜附着力的测量按GB1720进行。5.11漆膜厚度测量

漆膜厚度的测量按GB1764进行。5.12漆膜盐雾试验

5.12.1试验溶液

试验采用浓度为5土1%的NaCI溶液。5.12.?试样

戎品轮辋任意部分切取弧长不少于200mm的一段。试样未涂漆部分应采用透明胶带或精制腊封往。

5.12.3试样放置

试验前应在试样的中部用锐利的刀片按60°夹角划两条交叉透底的切割线,放置盐雾箱内时两条交线应与垂线成30°角,试件相互不能遮和接触。5.12.4试验条件

盐雾箱内的温度应控制在36士0.7℃的范围内;盐雾沉降量:经16h喷雾后,平均每30cm2面积上为1~2ml/h,溶液的PH值为6.5~7.2;b.

使用过的盐雾溶液不得再次使用。5.12.5试验方法

连续喷雾48h后检查一次,连续检查二次后每隔72h检查一次试样,试验500h结束后检查试件腐蚀情况。

5.13铜加速醋酸盐雾试验

装饰铬层的耐蚀性能采用铜加速醋酸盐雾试验考核,其试验方法按GB6460进行,试验周期为16h。

6检验规则

.1出厂检验

6.1.1轮辋应由制造厂质量检验部门检验合格,并签发产品合格证后才能出厂。6.1.2出厂检验按GB2828中规定的二次抽样方案检查。6.1.3批质量以每百单位产品的不合格数表示。6.1.4项目检查项目应按表4规定。表4

项目分类

检查项目

标定直径周长极限偏差

轮辋两侧错位量

轮辋最大外径之差或标定直径

外观质量

两侧面平面度

技术要求

见4.4a或b

见4.3、4.4

4.11、4.13

试验方法

QC/T.71-93

6.1.5合格质量水平(AQL)、检查水平(IL)和检查批的批量范围由供需双方协商确定。6.2型式检验

有下列情况之一时,应进行型式检验:a.

新产品或老产品、转厂生产的试制定型鉴定;正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;正常生产时,每半年进行一次;产品停产两年后恢复生产时;

出厂检验结果与上次型式检验有较大差异时;国家质量监督机构及上级主管部门提出型式检验要求时。型式检验项目按表5规定。

检验项目

轮辋断面尺寸对称度

轮辋直径变形量

漆膜抗冲击强度

漆膜硬度

漆膜附着力

漆膜厚度

漆膜耐蚀性能

装饰络层耐蚀性能

技术要求

试验方法

6.2.3进行型式检验的轮辋,应从出厂检验合格的同批产品中随机抽样,样本数不少于3件。先按表4规定的项目进行检查,然后按6.2.2规定的项目进行检验,如其中有某项不符合标准规定者,应加倍地抽取样本,重新对该项目进行检验,若仍不符合本标准规定时,则不予通过。7标志、包装、运输及贮存

7.1标志

轮辋上应有规格代号和商标,并应在装上轮胎后仍能看见。7.2包装

7.2.1轮辋包装形式由供需双方商定,包装应保证在正常运输中不损坏。7.2.2

每箱轮辋的总质量不得超过50kg包装箱上应有下列标志:

制造厂名称;

产品名称;

产品规格;

出厂日期;

数量;

净重;

“小心轻放”“怕湿”等。

7.3运输与贮存

7.3.1轮辋运输过程中应避免相互摩擦、撞击。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

摩托车轮辋技术条件

1主题内容与适用范围

QC/T71--93

本标准规定了摩托车和轻便摩托车用轮辋的技术要求、试验方法、检验规则、标志、包装、运输级贮存。

本标准适用于摩托车和轻便摩托车的辐条、辐板式车轮用轮辋。本标准不适用于整体式车轮。

2引用标准

优质碳素结构钢薄钢板技术条件GB1184形状和位置公差未注公差的规定GB1720

漆膜附着力测定法

GB1730漆膜硬度的测定——摆杆阻尼试验GB1732

漆膜耐冲击测定法

GB1764

漆膜厚度测定法

GB2828

遂批检香计数抽样程序及抽样表(适用于连续批的检香)GB/T2933车轮和轮辋术语、代号、标志和计量单位GB3526

GB6460

GB6461

低碳钢冷轧钢带

金属覆盖层铜加速醋酸盐雾试验金属覆盖层对底材为阴极的覆盖层腐蚀试验后的电镀试样的评级GB/T9769轮辋轮廓检测

3术语

轮辋外径指轮辋标定直径与二倍轮缘高度之和。4技术要求

4.1轮辋应按经规定程序批准的产品图样和技术文件制造,并应符合本标准的规定。4.2轮辋应选用冲压性能及焊接性能良好的低碳冷轧钢带或优质碳素结构钢薄板材料,其技术要求应符合GB3526或GB710的规定,选和其它材料时应符合有关标准的规定,4.3轮辋的辐条孔、气门嘴孔及轮辋与轮胎的接触面应光滑、无毛刺、无锐边、无裂纹。轮辋焊缝处不允许有辐条孔。气门嘴孔应开在任意两相背方向的辐条孔中间,且距轮辋焊缝应大于100mm。4.4轮辋的焊缝应清理干净,不得有漏焊、气孔、咬边、焊瘤、裂纹等缺陷。对接处应光滑过渡,在焊缝两侧50mm范内轮辋侧面错位量应符合下列规定:a.轮辆宽度≤38mm时,不大于0.2mm;b.轮辋宽度>38mm时,不大于0.3mm。4.5轮辋断面尺寸对称度公差应符合GB1184中附表4公差等级12.级的规定。中国汽车工业总公司1993-10-20批准1994—01-01实施

4.6轮辋两侧面的平面度公差为0.8mm。QC/T 71-93

4.7轮辋的外径之差应不大于1.2mm;圆柱型圈座轮辋的标定直径之差应不大于1.2mm。4.8轮辋标定直径的周长极限偏差应符合表1的规定。表1

轮辋型式

圆柱型圈座轮辋

深式轮辋

斜底(直边)轮辋

对开式轮辋

轮辋标定直径

357.1~584.2

202.4~304.0

357.6~535.3

100.8~405.6

周长极限偏差

4.9按表2规定的载荷值,在通过轮辋焊缝的直径方向加载荷,轮辋直径变形量应符合表3的规定。卸荷后,轮辋直径的永久变形量应不大于1mm,且轮辋不应有裂纹,表2

轮辋宽度

载荷值

轮辋标定直径

轮直径变型量

4.10涂漆轮辋的漆膜应符合下列规定:抗冲击强度不小于30kg·cm;

漆膜硬度不小于0.5;

漆膜附着力不大于2级;

漆膜厚度不小于40um。

55.0.63.570.076.083.089.0

405.6~458.7

4.11涂漆轮辋漆膜应均匀,不应有流痕、缺漆、起泡、脱落、露底、起皱、麻点和针孔等缺陷、4.12涂漆轮辋经盐雾试验500h,单侧锈蚀漫延不得超过2mm。4.13表面镀装饰铬的轮辋,色泽应光亮、均匀、装胎后的外露部分不应有烧黑、鼓泡、剥落、露底及明显的毛刺、花斑、划伤等缺陷。

4.14轮辋装胎后外露部分装饰铬层的耐蚀性能应符合GB6461中4.1的6级规定。5试验方法

5.1外观检查

轮辋的外观质量采用目视和手感检查。5.2轮辋侧面错位量测量

5.2.1测量条件

测量用的专用夹具两工作面平面度公差为0.05mm。5.2.2测量方法

清除轮辋焊疤并擦去表面油污,置于专用夹具上(如图1),用塞尺测量其两侧的错位量。2

5.3断面尺寸对称度测量

QC/T 71 --93

切取1015mm长的轮辋试样,用投影仪测量轮辋断面尺寸的对称度。5.4两侧面平面度测量

5.4.1测量条件

测量应在1m2范围内平面度公差为0.1mm的平台上进行。100

5.4.2测量方法

将被测轮辋平放于平台上,用塞尺分别测出轮辋两则面的最大间隙值。5.5外径之差或标定直径之差测量。5.5.1·测量条件

测量用的游标卡尺读数分辩力应不大于0.05mm。5.5.2测量方法

将轮辋平放在平台上,用游标卡尺测定轮辋的外径之差或标定直径之差,5.6标定直径周长极限偏差测量

5.6.1测量条件

测量应在温度为20士5℃的室内进行。5.6.2测量方法

轮辋标定直径的周长极限偏差的测量按GB/T9769中4.1或4.2进行。5.7直径变形量测量

5.7.1测量条件

同5.5.1。

5.7.2测量方法

先测量通过轮辋焊缝的直径,并作好记录。然后按图2所示在通过轮辋焊缝的直径方向施加载荷当达到表2规定的载荷值时,用游标卡尺测量轮辋直径变形量。卸荷后测量轮辋在受载荷方向上产生的永久变形量。

5.8.漆膜冲击强度测量

QC/T 71-93

涂漆轮辋漆膜冲击强度的测量按GB1732进行。5.9漆膜硬度测量

涂漆轮辋漆膜硬度的测量按GB1730进行。5.10漆膜附着力测量

涂漆轮辋漆膜附着力的测量按GB1720进行。5.11漆膜厚度测量

漆膜厚度的测量按GB1764进行。5.12漆膜盐雾试验

5.12.1试验溶液

试验采用浓度为5士1%的NaCI溶液。5.12.?试样

戎品轮辋任意部分切取弧长不少于200mm的一段。试样未涂漆部分应采用透明胶带或精制腊封住。

5.12.3试样放置

试验前应在试样的中部用锐利的刀片按60°夹角划两条交叉透底的切割线,放置盐雾箱内时两条交线应与垂线成30°角,试件相互不能遮挡和接触。5.12.4试验条件

盐雾箱内的温度应控制在36士0.7℃的范围内;盐雾沉降量:经16h喷雾后,平均每30cm2面积上为1~2ml/h,溶液的PH值为6.5~7.2;使用过的盐雾溶液不得再次使用。5.12.5试验方法

连续喷雾48h后检查一次,连续检查二次后每隔72h检查一次试样,试验500h结束后检查试件腐蚀情况。

5.13铜加速醋酸盐雾试验

装饰铬层的耐蚀性能采用铜加速醋酸盐雾试验考核,其试验方法按GB6460进行,试验周期为16h。

6检验规则

.1出厂检验

6.1.1轮辋应由制造厂质量检验部门检验合格,并签发产品合格证后才能出厂。6.1.2出厂检验按GB2828中规定的二次抽样方案检查。6.1.3批质量以每百单位产品的不合格数表示。6.1.4项目检查项目应按表4规定。表4

项目分类

检查项目

标定直径周长极限偏差

轮辋两侧错位量

轮辋最大外径之差或标定直径

外观质量wwW.bzxz.Net

两侧面平面度

技术要求

见4.4a或b

见4.3、4.4

4.11、4.13

试验方法

QC/T71-93

6.1.5合格质量水平(AQL)、检查水平(IL)和检查批的批量范围由供需双方协商确定。6.2型式检验

有下列情况之一时,应进行型式检验:6.2.1

新产品或老产品、转厂生产的试制定型鉴定:正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;正常生产时,每半年进行一次;产品停产两年后恢复生产时;

出厂检验结果与上次型式检验有较大差异时;国家质量监督机构及上级主管部门提出型式检验要求时。型式检验项目按表5规定。

检验项目

轮辋断面尺寸对称度

轮辋直径变形量

漆膜抗冲击强度

漆膜硬度

漆膜附着力

漆膜厚度

漆膜耐蚀性能

装饰层耐蚀性能

技术要求

试验方法

6.2.3进行型式检验的轮辋,应从出厂检验合格的同批产品中随机抽样,样本数不少于3件。先按表4规定的项目进行检查,然后按6.2.2规定的项目进行检验,如其中有某项不符合标准规定者,应加倍地抽取样本,重新对该项目进行检验,若仍不符合本标准规定时,则不予通过。7标志、包装、运输及贮存

7.1标志

轮辋上应有规格代号和商标,并应在装上轮胎后仍能看见。7.2包装

7.2.1轮辋包装形式由供需双方商定,包装应保证在正常运输中不损坏。7.2.2

每箱轮辋的总质量不得超过50kg包装箱上应有下列标志:

制造厂名称;

产品名称;

产品规格;

出厂日期;

数量;

净重;

“小心轻放”、“怕湿”等。

7.3运输与贮存

7.3.1轮辋运输过程中应避免相互摩擦、撞击。QC/T71--93

2轮辋应存放在干燥的库房内,且离地面应不小于0.2m,堆垛高度不超过3m,不得与酸碱物品7.3.2

同库存放。

3自出厂之日起一年内制造厂应保证产品不锈蚀。.3.3

附加说明:

本标准由中国汽车工业总公司提出。本标准由全国汽车标准化技术委员会归口。本标准由南昌飞机制造公司负责起草。本标准主要起草人:罗来泉、贝声翘、张义明。中华人民共和国汽车行业标准

摩托车轮辋技术条件

1主题内容与适用范围

QC/T71--93

本标准规定了摩托车和轻便摩托车用轮辋的技术要求、试验方法、检验规则、标志、包装、运输级贮存。

本标准适用于摩托车和轻便摩托车的辐条、辐板式车轮用轮辋。本标准不适用于整体式车轮。

2引用标准

优质碳素结构钢薄钢板技术条件GB1184形状和位置公差未注公差的规定漆膜附着力测定法

GB1720

GB1730漆膜硬度的测定—摆杆阻尼试验漆膜耐冲击测定法

GB1732

GB1764

漆膜厚度测定法

GB2828

逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T2933车轮和轮辋术语、代号、标志和计量单位GB3526低碳钢冷轧钢带

GB6460

GB6461

金属覆盖层铜加速醋酸盐雾试验金属覆盖层对底材为阴极的覆盖层腐蚀试验后的电镀试样的评级GB/T9769轮辋轮廊检测

3术语

轮辋外径指轮辋标定直径与二倍轮缘高度之和。4技术要求

4.1轮辑应按经规定程序批准的产品图样和技术文件制造,并应符合本标准的规定,4.2轮辋应选用冲压性能及焊接性能良好的低碳冷轧钢带或优质碳素结构钢薄板材料,其技术要求应符合GB3526或GB710的规定,选和其它材料时应符合有关标准的规定。4.3轮辋的辐条孔、气门嘴孔及轮辋与轮胎的接触面应光滑、无毛刺、无锐边、无裂纹。轮辋焊缝处不充许有辐条孔。气门嘴孔应开在任意两相背方向的辐条孔中间,且距轮辋焊缝应大于100mm。4.4轮辋的焊缝应清理干净,不得有漏焊、气孔、咬边、焊瘤、裂纹等缺陷。对接处应光滑过渡,在焊缝两侧50mm范围内轮辋侧面错位量应符合下列规定:a.轮辋宽度≤38mm时,不大于0.2mm;b.轮辋宽度>38mm时,不大于0.3mm。4.5轮辋断面尺寸对称度公差应符合GB1184中附表4公差等级12.级的规定。中国汽车工业总公司1993-10-20批准199401-01实施

4.6轮辋两侧面的平面度公差为0.8mm。QC/T 71--93

4.7轮辋的外径之差应不大于1.2mm;圆柱型圈座轮辋的标定直径之差应不大于1.2mm。4.8轮辋标定直径的周长极限偏差应符合表1的规定。表1

轮辋型式

圆柱型圈座轮辋

深式轮辋

斜底(直边)轮辋

对开式轮辋

轮辋标定直径

357.1~584.2

202.4~304.0

357.6~535.3

100.8~405.6

周长极限偏差

4.9按表2规定的载荷值,在通过轮辋焊缝的直径方向加载荷,轮辋直径变形量应符合表3的规定。卸荷后,轮辋直径的永久变形量应不大于1mm,且轮辋不应有裂纹。表2

轮辋宽度

载荷值

轮辋标定直径

轮直径变型量

涂漆轮辋的漆膜应符合下列规定:4.10

抗冲击强度不小于30kg·cm;

漆膜硬度不小于0.5;

漆膜附着力不大于2级;

漆膜厚度不小于40um。

55.0.63.570.076.083.089.0

405.6~458.7

4.11涂漆轮辋漆膜应均匀,不应有流痕、缺漆、起泡、脱落、露底、起皱、麻点和针孔等缺陷、4.12涂漆轮辋经盐雾试验500h,单侧锈蚀漫延不得超过2mm。4.13表面镀装饰铬的轮辋,色泽应光亮、均匀、装胎后的外露部分不应有烧黑、鼓泡、剥落、露底及明显的毛刺、花斑、划伤等缺陷。

4.14轮辋装胎后外露部分装饰铬层的耐蚀性能应符合GB6461中4.1的6级规定。5试验方法

5.1外观检查

轮辋的外观质量采用目视和手感检查。5.2轮辋侧面错位量测量

5.2.1测量条件

测量用的专用夹具两工作面平面度公差为0.05mm。5.2.2测量方法

清除轮辋焊疤并擦去表面油污,置于专用夹具上(如图1),用塞尺测量其两侧的错位量。2

5.3断面尺寸对称度测量

QC/T71--93

切取10~15mm长的轮辋试样,用投影仪测量轮辋断面尺寸的对称度。5.4两侧面平面度测量

5.4.1测量条件

测量应在1m2范围内平面度公差为0.1mm的平台上进行。100

5.4.2测量方法

将被测轮辋平放于平台上,用塞尺分别测出轮辋两则面的最大间隙值。5.5外径之差或标定直径之差测量。5.5.1·测量条件

测量用的游标卡尺读数分辩力应不大于0.05mm。5.5.2测量方法

将轮辋平放在平台上,用游标卡尺测定轮辋的外径之差或标定直径之差。5.6标定直径周长极限偏差测量

5.6.1测量条件

测量应在温度为20士5℃的室内进行。5.6.2测量方法

轮辋标定直径的周长极限偏差的测量按GB/T9769中4.1或4.2进行。5.7直径变形量测量

5.7.1测量条件

同5.5.1。

5.7.2测量方法

先测量通过轮辋焊缝的直径,并作好记录。然后按图2所示在通过轮辋焊缝的直径方向施加载荷,当达到表2规定的载荷值时,用游标卡尺测量轮辋直径变形量。卸荷后测量轮辋在受载荷方向上产生的永久变形量。

5.8.漆膜冲击强度测量

QC/T 71-93

涂漆轮辋漆膜冲击强度的测量按GB1732进行。5.9漆膜硬度测量

涂漆轮辋漆膜硬度的测量按GB1730进行。5.10漆膜附着力测量

涂漆轮辋漆膜附着力的测量按GB1720进行。5.11漆膜厚度测量

漆膜厚度的测量按GB1764进行。5.12漆膜盐雾试验

5.12.1试验溶液

试验采用浓度为5土1%的NaCI溶液。5.12.?试样

戎品轮辋任意部分切取弧长不少于200mm的一段。试样未涂漆部分应采用透明胶带或精制腊封往。

5.12.3试样放置

试验前应在试样的中部用锐利的刀片按60°夹角划两条交叉透底的切割线,放置盐雾箱内时两条交线应与垂线成30°角,试件相互不能遮和接触。5.12.4试验条件

盐雾箱内的温度应控制在36士0.7℃的范围内;盐雾沉降量:经16h喷雾后,平均每30cm2面积上为1~2ml/h,溶液的PH值为6.5~7.2;b.

使用过的盐雾溶液不得再次使用。5.12.5试验方法

连续喷雾48h后检查一次,连续检查二次后每隔72h检查一次试样,试验500h结束后检查试件腐蚀情况。

5.13铜加速醋酸盐雾试验

装饰铬层的耐蚀性能采用铜加速醋酸盐雾试验考核,其试验方法按GB6460进行,试验周期为16h。

6检验规则

.1出厂检验

6.1.1轮辋应由制造厂质量检验部门检验合格,并签发产品合格证后才能出厂。6.1.2出厂检验按GB2828中规定的二次抽样方案检查。6.1.3批质量以每百单位产品的不合格数表示。6.1.4项目检查项目应按表4规定。表4

项目分类

检查项目

标定直径周长极限偏差

轮辋两侧错位量

轮辋最大外径之差或标定直径

外观质量

两侧面平面度

技术要求

见4.4a或b

见4.3、4.4

4.11、4.13

试验方法

QC/T.71-93

6.1.5合格质量水平(AQL)、检查水平(IL)和检查批的批量范围由供需双方协商确定。6.2型式检验

有下列情况之一时,应进行型式检验:a.

新产品或老产品、转厂生产的试制定型鉴定;正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;正常生产时,每半年进行一次;产品停产两年后恢复生产时;

出厂检验结果与上次型式检验有较大差异时;国家质量监督机构及上级主管部门提出型式检验要求时。型式检验项目按表5规定。

检验项目

轮辋断面尺寸对称度

轮辋直径变形量

漆膜抗冲击强度

漆膜硬度

漆膜附着力

漆膜厚度

漆膜耐蚀性能

装饰络层耐蚀性能

技术要求

试验方法

6.2.3进行型式检验的轮辋,应从出厂检验合格的同批产品中随机抽样,样本数不少于3件。先按表4规定的项目进行检查,然后按6.2.2规定的项目进行检验,如其中有某项不符合标准规定者,应加倍地抽取样本,重新对该项目进行检验,若仍不符合本标准规定时,则不予通过。7标志、包装、运输及贮存

7.1标志

轮辋上应有规格代号和商标,并应在装上轮胎后仍能看见。7.2包装

7.2.1轮辋包装形式由供需双方商定,包装应保证在正常运输中不损坏。7.2.2

每箱轮辋的总质量不得超过50kg包装箱上应有下列标志:

制造厂名称;

产品名称;

产品规格;

出厂日期;

数量;

净重;

“小心轻放”“怕湿”等。

7.3运输与贮存

7.3.1轮辋运输过程中应避免相互摩擦、撞击。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 汽车行业标准(QC)

- QC/T417.2-2001 车用电线束插接器 第2部分 试验方法和一般性能要求(摩托车部分)

- QC/T29106-2014 汽车电线束技术条件

- QC/T30-2004 机动车用电喇叭技术条件

- QC/T788-2018 汽车踏板装置性能要求及台架试验方法

- QC/T813-2009 二甲醚汽车专用装置技术要求

- QC/T691-2002 车用天然气单燃料发动机技术条件

- QC/T587-1999 罐式汽车产品质量检验评定方法

- QC/T727-2007 汽车、摩托车用仪表

- QC/T261-1998 客车安全门技术要求

- QC/T468-1999 汽车散热器技术条件

- QC/T900-1997 汽车整车产品质量检验评定方法

- QC/T801-2008 摩托车和轻便摩托车簧片阀式二次空气补给机构技术要求和试验方法

- QC/T777-2007 汽车电磁风扇离合器技术条件

- QC/T904-2013 摩托车和轻便摩托车轮毂

- QC/T513-1999 汽车前轴台架疲劳寿命试验方法

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2