- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 机械行业标准(JB) >>

- JB/T 7715-1995 冷锻模具用钢及热处理技术条件

标准号:

JB/T 7715-1995

标准名称:

冷锻模具用钢及热处理技术条件

标准类别:

机械行业标准(JB)

标准状态:

现行-

发布日期:

1995-06-20 -

实施日期:

1996-01-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

438.36 KB

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了冷锻模具工作部分用钢的技术要求及热处理技术条件。本标准适用十冷挤、冷徽、冷精压等冷态体积成形用模具工作部分的选材及热处理。 JB/T 7715-1995 冷锻模具用钢及热处理技术条件 JB/T7715-1995

部分标准内容:

中华人民共和国机械行业标准

冷锻模具用钢及热处理技术条件1主题内容与适用范围

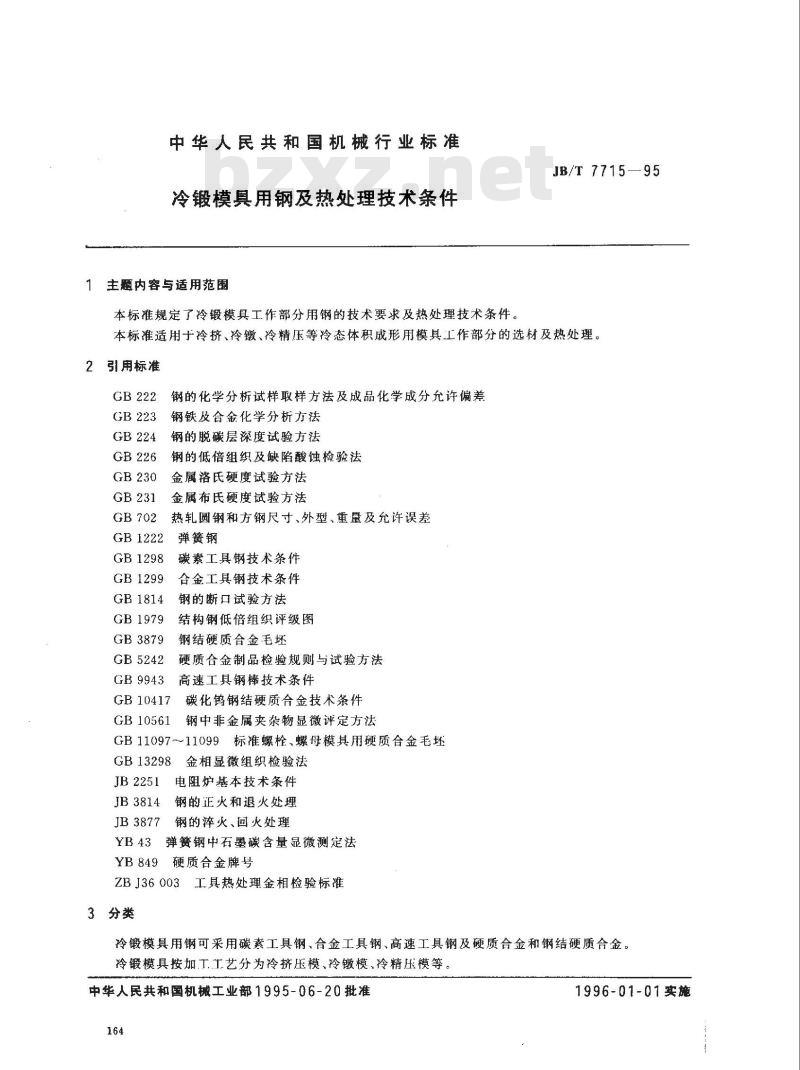

本标准规定了冷锻模具工作部分用钢的技术要求及热处理技术条件。JB/T 7715—95

本标准适用于冷挤、冷镦、冷精压等冷态体积成形用模具工作部分的选材及热处理。2引用标准

钢的化学分析试样取样方法及成品化学成分允许偏差GB 222

GB 230

GB 702

钢铁及合金化学分析方法

钢的脱碳层深度试验方法

钢的低倍组织及缺陷酸蚀检验法金属洛氏硬度试验方法

金属布氏硬度试验方法

热轧圆钢和方钢尺寸、外型、重量及允许误差GB1222

GB1298

GB1299

GB1814

GB 1979

GB3879

GB5242

GB 9943

GB 10417

GB 10561

弹簧钢

碳素工具钢技术条件

合金工具钢技术条件

钢的断口试验方法

结构钢低倍组织评级图

钢结硬质合金毛坏

硬质合金制品检验规则与试验方法高速工具钢棒技术条件

碳化钨钢结硬质合金技术条件

钢中非金属夹杂物显微评定方法GB1109711099标准螺栓、螺母模其用硬质合金毛坏GB13298金相显微组织检验法

JB2251

JB3814

JB3877

电阻炉基本技术条件

钢的正火和退火处理

钢的淬火、回火处理

弹簧钢中石墨碳含量显微测定法YB849

硬质合金牌号

ZBJ36003工具热处理金相检验标准3分类

冷锻模具用钢可采用碳素工具钢、合金工具钢、高速工具钢及硬质合金和钢结硬质合金。冷锻模具按加工工艺分为冷挤压模、冷镦模,冷精压模等中华人民共和国机械工业部1995-06-20批准164

1996-01-01实施

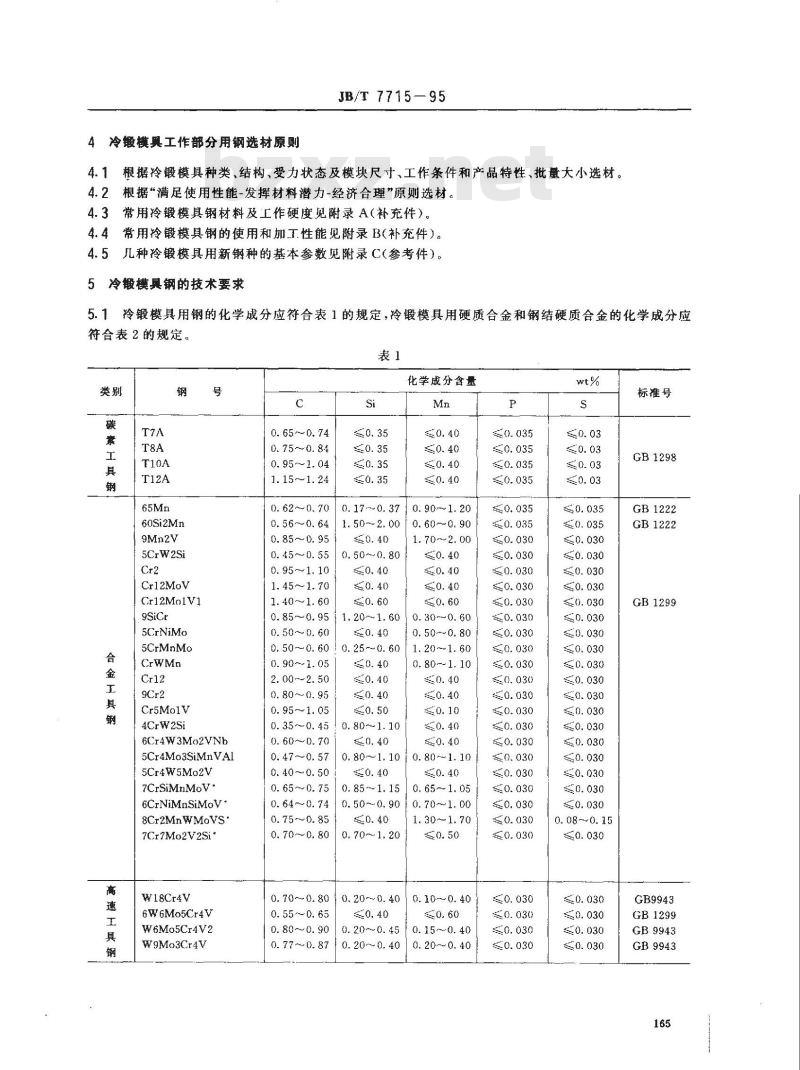

4冷锻模具工作部分用钢选材原则JB/T 7715-—95

根据冷锻模具种类、结构、受力状态及模块尺寸、工作条件和产品特性、批量大小选材。4.1

根据“满足使用性能-发挥材料潜力-经济合理原则选材。4.3常用冷锻模具钢材料及工作硬度见附录A(补充件)。4.4

常用冷锻模具钢的使用和加工性能见附录B(补充件)。几种冷锻模具用新钢种的基本参数见附录C(参考件)。4.5

冷锻模具钢的技术要求

冷锻模具用钢的化学成分应符合表1的规定,冷锻模具用硬质合金和钢结硬质合金的化学成分应符合表2的规定。

60Si2Mn

5CrW2Si

Cr12Mov

Cr12Mo1V1

5CrNiMo

5CrMnMo

Cr5MolV

4CrW2Si

6Cr4W3Mo2VNb

5Cr4Mo3SiMnVAl

5Cr4W5Mo2V

7CrSiMnMoV -

6CrNiMnSiMoV

8Cr2Mn WMoVS'

7Cr7Mo2V2Si

W18Cr4V

6W6Mo5Cr4 V

W6Mo5Cr4V2

W9Mo03Cr4V

0. 65~0.74

0.75~0. 84

0.95~~1. 04

1.15~~1. 24

化学成分含量

0. 17~0. 370.90~1.20

0. 62~0. 70

1. 50~~2. 000. 60~~0. 90

0.56~0.64

0. 85~0. 95

0. 45 ~~0. 55

0. 95~~1. 10

1.45~1.70

1.40~~1.60

0.50~0.80

1. 70~2.00

0.30~0.60

0.85~0.95

1.20~~1.60

0. 50~0. 60

0.50~0. 60

0. 90~1. 05

2.00~2.50

0.80~0.95

0. 95~1, 05

1 0.25~~0. 60

0.35~0.45

0.80~~1.10

0. 60~0. 70

0. 47~0. 57

0.40~0.50

0. 65 ~0. 75

0. 64 ~0. 74

0. 75 ~~ 0. 85

0. 70 ~~0. 80

0. 50~0.80

1.20~1. 60

0.80~1.10

0. 80~~1. 10 0. 80 ~~ 1. 100.40

0.85~1.15

0. 50~~0. 90

0. 70~~1. 20

0. 65~~1. 05

0.70~1.00

1. 30~1.70

0. 70~0. 80 0. 20~0. 40

0.10-~0. 40

0. 55~~D. 65

0. 80~0. 90

0. 77~~0. 87

0.20~~0. 45

0.15~~0. 40

0.20~0.40

0.20~~0.40

0.08~~0.15

标准号

GB 1298

GB1222

GB1222

GB1299

GB9943

GB1299

GB9943下载标准就来标准下载网

GB9943

60Si2Mn

5CrW2Si

Cr12MoV

Cr12Ma1Vi

5CrNiMo

5CrMnMo

Cr5Mo1V

4CrW2Si

6Cr4W3Mo2VNb

5Cr4Mo3SiMn VAl

5Cr4W5Mo2V

7CrSiMnMoV

6CrNiMnSiMoV

8Cr2MnWMoVS*

7Cr7Mo2V2Sj *

W18Cr4V

6W6M05Cr4V

W6Mo5Cr4 V2

W9M03Cr4V

JB/T7715-95

续表1

化学成分含量

1. 00~~1. 30

1. 30--1. 65

11.00~12.5

11. 00~13. 0

0. 95~1. 25

0.50~~0.80

2. 0~~2. 5

0.10~~0.25

0. 40--0. 600. 15~0. 36

0. 70~1. 20

0. 15~0. 13

0. 60 ~- 0. 90

0. 15~0. 30

1 1.201.60

0.90~~1.20

11.50-~13.0

1.30~~1.70

4.74~5.50

0.90~1.40

1. 00~1. 302. 00~2. 50

2.50~3.501.80~2.50

3.80~4.40

3.80~4. 30

3.40~4.404.50~5.50

0.90~~1.20

1.00~~1.30

2. 30~2.600.70~1.10

6.50~~7.00

3.80~4.4017.50~19. 0

3. 70~~4. 30 16. 00~7. 00

3. 80~4. 405.50~~6. 75

13.80~4.40/8.50~9.50

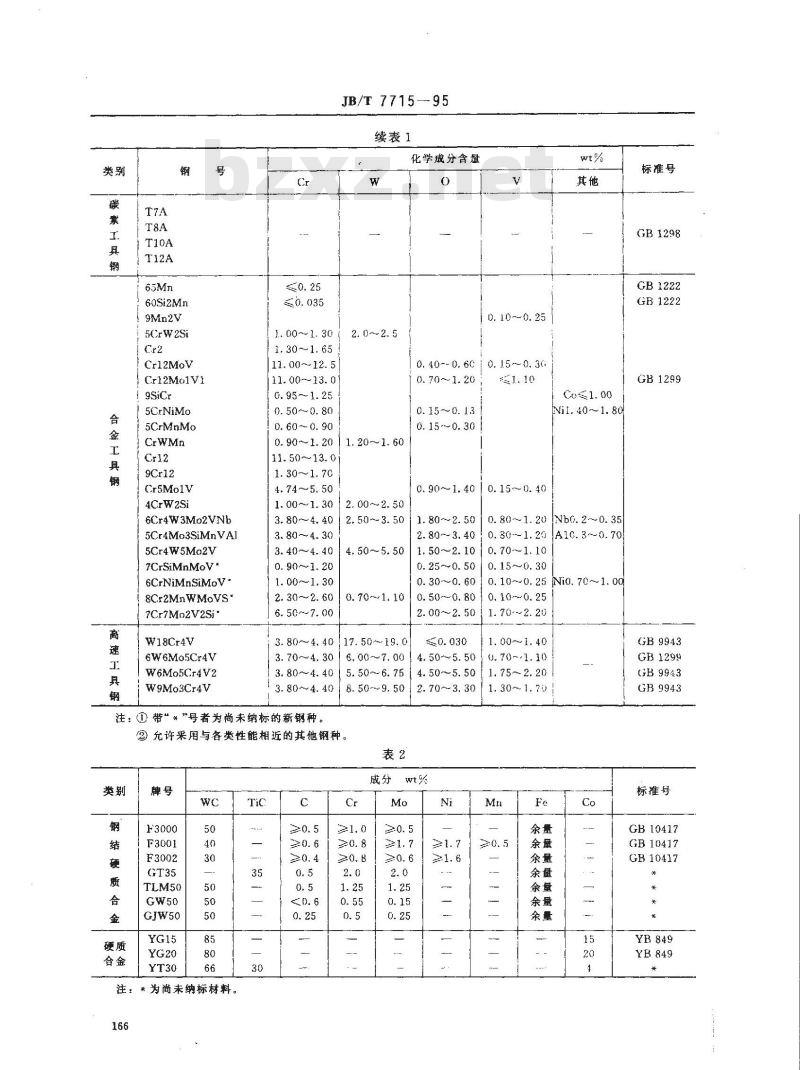

注:①带“”号者为尚未纳标的新钢种。②允许采用与各类性能相近的其他钢种。表2

注:*为尚未纳标材料。

2.80~~3.40

1. 50~2. 10

0. 25 ~~0. 50

0. 30~0. 60

0.50~~0.80

0.15~0.40

Co≤1.00

Ni1. 40~1. 80

0. 80~1. 20 Nbo. 2~0. 35

0. 80~1.20 |A10. 3~0.70

0. 70~1.10

0. 15~0. 30

0. 10~0. 25 Ni0. 70 ~ 1. 00

0.10~0.25

2.00~2.50

1.70~2.20

4.50~5.50

4.50~5.50

2.70~~3.30

1. 00-~1. 40

0.70~-1.10

1. 75~~2. 20

1. 30~1. 70 /

标准号

GB1298

GB1222

GB1222

GB1299

GB9943

GB1299

(GB9943

GB9943

标准号

GB 10417

GB 10417

GB 10417

JB/T7715--95

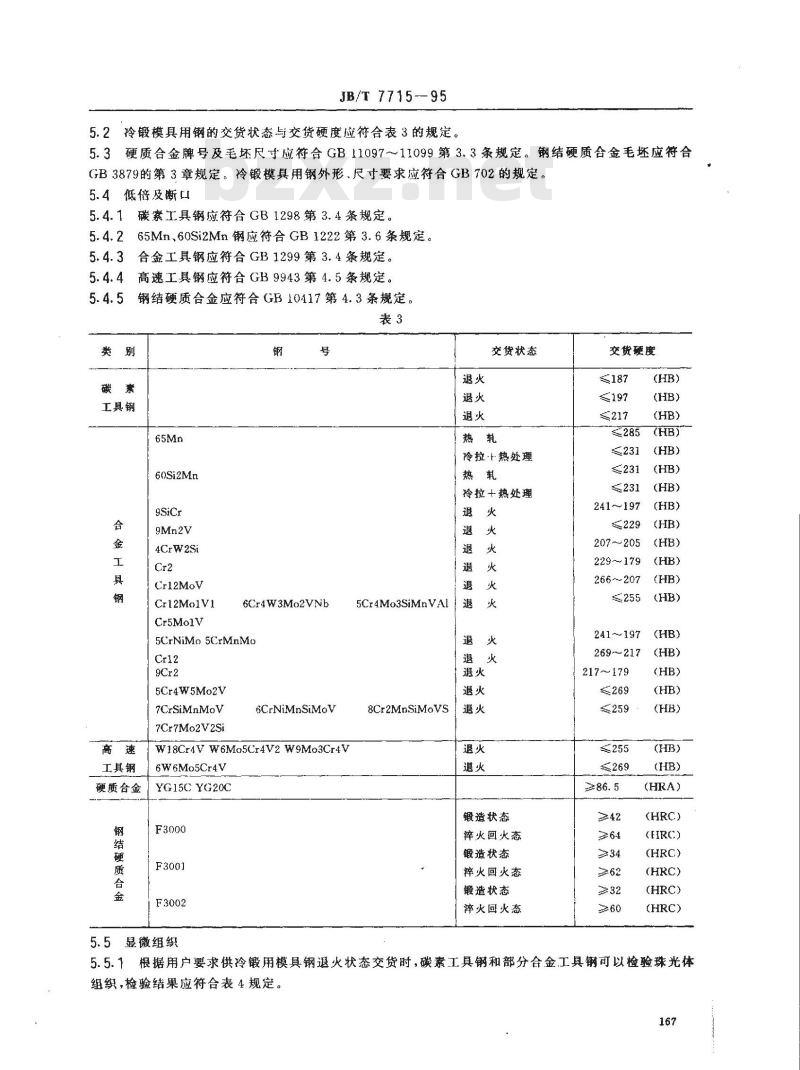

5.2冷锻模具用钢的交货状态与交货硬度应符合表3的规定。5.3硬质合金牌号及毛坏尺寸应符合GB11097~11099第3.3条规定,钢结硬质合金毛坏应符合GB3879的第3章规定。冷锻模具用钢外形、尺寸要求应符合GB702的规定。5.4低倍及断口

5.4.1碳素工具钢应符合GB1298第3.4条规定。5.4.265Mn,60Si2Mn钢应符合GB1222第3.6条规定。合金工具钢应符合GB1299第3.4条规定。5.4.3台

高速工具钢应符合GB9943第4.5条规定。钢结硬质合金应符合GB10417第4.3条规定。5.4.5

工具钢

工具钢

硬质合金

60Si2Mn

4CrW2Si

Cr12MoV

Cr12Mo1V1

Cr5Mo1V

6Cr4W3Mo2VNb

5CrNiMo5CrMnMo

5Cr4W5Mo2V

7CrSiMnMoV

7Cr7M02V2S

6CrNiMnSiMoV

W18Cr4VW6M05Cr4V2 W9Mo03Cr4V6W6Mo5Cr4V

YG15C YG20C

5.5显微组织

交货状态

冷拉十热处理

冷拉+热处理

5Cr4Mo3SiMnVAl

8Cr2MnSiMoVS

锻造状态

淬火回火态

锻造状态

辫火回火态

锻造状态

淬火回火态

交货硬度

≤231

241~197

207~205

229~179

266~207

241~197

269~217

217~179

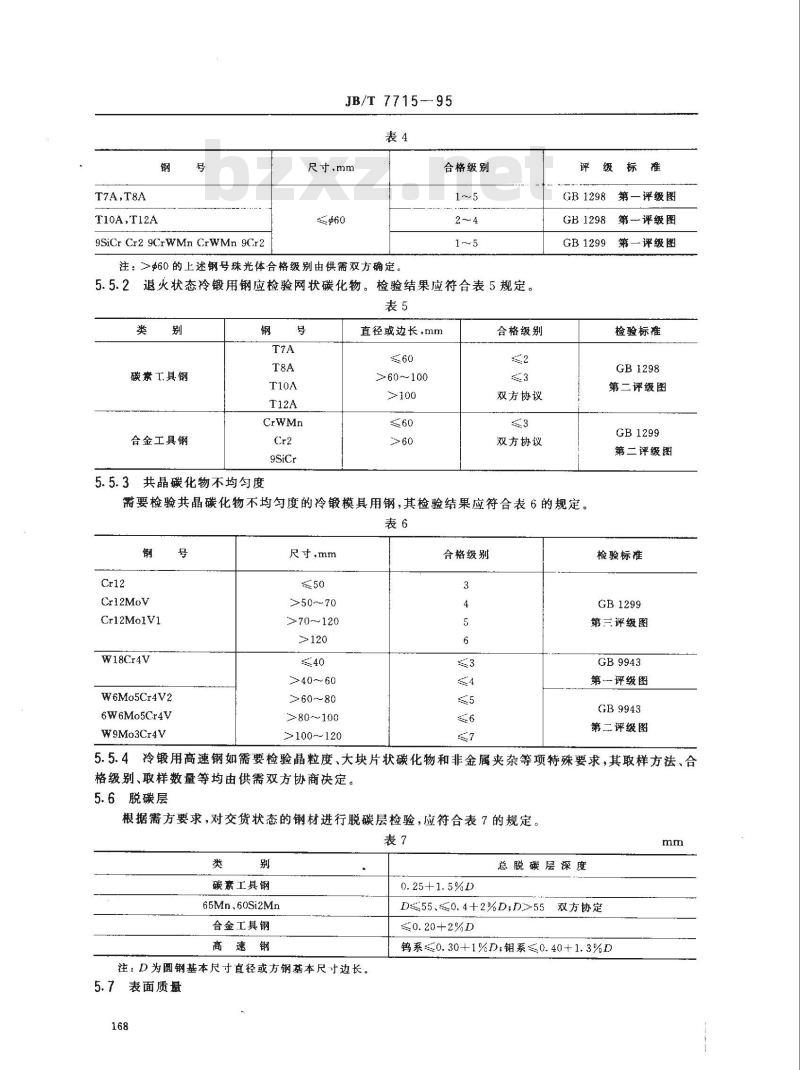

5.5.1根据用户要求供冷锻用模具钢退火状态交货时,碳素工具钢和部分合金工具钢可以检验珠光体组织,检验结果应符合表4规定。167

T7A,T8A

T10A,T12A

9SiCr Cr2 9CrWMn CrWMn 9Cr2

JB/T7715-95

尺寸.mm

注:>60的上述钢号珠光体合格级别由供需双方确定合格级别

5.5.2退火状态冷锻用钢应检验网状碳化物。检验结果应符合表5规定。表5

碳素工具钢

合金工具钢

5.5.3共晶碳化物不均匀度

直径或边长,mm

>60~100

合格级别

双方协议

双方协议

评级标推

GB1298

第一评级图

GB1298

第评级图

GB1299

需要检验共晶碳化物不均勾度的冷锻模具用钢,其检验结果应符合表6的规定。表6

Cr12Mov

Cr12Mo1V1

W18Cr4V

W6Mo5Cr4V2

6W6Mo5Cr4V

W9Mo3Cr4V

尺寸,mm

>50~70

>70~~120

≥120

>40~60

>60~80

>80~100

>100~120

合格级别

第一评级图

检验标准

GB1298

第二评级图

GB1299

第二评级图

检验标准

GB1299

第三评级图

GB9943

第一评级图

GB 9943

第二评级图

5.5.4冷锻用高速钢如需要检验晶粒度、大块片状碳化物和非金属夹杂等项特殊要求,其取样方法、合格级别、取样数量等均由供需双方协商决定。5.6脱碳层

根据需方要求,对交货状态的钢材进行脱碳层检验,应符合表7的规定。表7

碳素工具钢

65Mn.60Si2Mn

合金工具钢

注:D为圆钢基本尺寸直径或方钢基本尺寸边长。5.7表面质量

0.25+1.5%D

总脱碳层深度

D≤55、≤0.4+2%D;D>55

≤0.20+2%D

双方协定

钨系≤0.30+1%D;销系≤0.40+1.3%Dmm

JB/T771595

5.7.1冷锻用模具钢,表面不得有肉眼可见的裂纹、折叠,如有上述缺陷必须清除,清除深度从钢材实际尺寸算起,应不大于该尺寸公差之半,清除宽度不小丁清除深度的5倍。5.7.2冷镦模具用硬质合金制品毛还尺寸应符合GB11097~11099第3.3条规定。5.7.3钢结硬质合金毛坏尺寸应符合GB3879第3章的规定。6冷锻模具钢热处理的技术要求

6.1冷锻模具钢如经改锻后使用,总锻造比不得小于3,改锻后模坏的尺寸、形状及表面状态应符合图样要求,模坏锻后应及时采取等温退火,退火硬度应符合第5.2条规定。6.2采用冷挤压方法加工的模具,其模坏应采用等温退火工艺处理,以改善其塑性,利于挤压,率火前应进行再结晶退火,以消除冷挤压应力。6.3冷锻模具的热处理可以采用真空炉、盐浴炉、保护气氛炉和空气炉,尽可能采用真空炉和保护气氛炉。

6.4采用空气炉处理,应对模具工作表面采取防氧化措施。6.5热处理加热设备加热区的确定应符合JB2251的规定。6.6冷锻模具用钢的退火有效加热区温度偏差应符合JB3814表3的规定。6.7辫火、回火加热设备应满足JB3877第6章的规定。6.8待热处理的模具坏料应注明下列原始资料:(1)钢号(2)模具编号(3)预处理类型(4)预处理要求a硬度b金相组织c局部要求(特殊要求)(5)用途

6.9根据模具使用的材料、结构形式等,萍火介质可选用水、油、有机介质、空气保护气、热浴等,淬火冷却部分应有冷却循环搅拌装置,淬火冷却介质的使用温度不得超过JB3877表6的规定。6.10所有加热设备、淬火介质均应定期检测分析,以保证设备的精度和使用性能,并保存有关记录。6.11热处理工艺人员应根据冷锻模具钢的钢种、原始状态、模具的工作条件、性能要求、尺寸和设备条件等,正确地制定热处理工艺。6.12模具坏料在率火加热过程中应严格控制加热速度并按表8规定预热。表8

萍火温度

≥1000

次预热

500~550

500~600

6.13模具淬火后应及时充分回火,用高速工具钢制造的模具回火不少于3次二次预热

820~870

6.14为了提高模具的耐磨性、抗咬合性等,推荐采用表面热处理:如PCVD渗碳、渗氮、碳氮共渗、渗锯、多元共渗、涂镀等。推荐对Cr12MoV等高合金工具钢进行深冷处理。6.15热处理后模具质量应进行检验。6.15.1模具表面不得有肉眼可见的裂纹、伤痕、麻点、局部过烧等缺陷。6.15.2根据用户要求,进行探伤检查,探伤方法与探伤部位由供需双方协定。可用超声、磁粉或着色深伤中任一种,并应写在合同或委托书中。6.15.3热处理以后的模具应检验表面硬度,硬度误差应符合表9的规定。169

硬度种类

硬度范围

误差范围

洛氏HRC

JB/T 7715-95

布氏HB

硬度的测定位置应根据工艺文件规定执行。>330-450

热处理以后的变形程度,以不影响以后的机加工和使用为原则。350

6.15.6热处理后金相组织的合格级别与检验方法可参照ZBJ36003执行。维氏HV

>350~500

6.15.7如果用户需要进行力学性能检验,测试试样应与模具毛坏同炉处理,具体方法和指标由双方协商决定。

验收规与验收方法

7.1原材料的检验应由供方负责,并应符合GB222、GB223、GB702的规定。模具热处理质量由模具制造厂负责,并应符合相应标准的规定。7.2其他检验项目由供需双方商定,并应符合表10的规定。表10

检验项目

低借组织

脱碳层

布氏硬度

洛氏硬度

网状碳化物

共晶碳化物不均匀度

外形尺寸表面状态

硬质合金

维氏硬度

内部数纹

试验方法

按GB1814

按GB1979

按GB224

按GB231

按GB230

按GB13298

按GB13298

按GB702宏观

按YB849GB5242

按YB53--64

百分表、千分尺、塞尺等

取样要求及部位

不同支交货状态钢材端部

任意钢材端部

任意钢材端部

任意钢材端部

接近工作部位

任意钢材端部

任意钢材端部

接近工作部位

各部位

指定部位

指定部位

试样数量,个

合同规定

模具名称

轻载冷挤模铝合金

使用条件

JB/T 7715—95

附录A

常用冷锻模具钢及工作硬度

(补充件)

推荐用钢号(代号)

Cr2 MnCrWV(小型)

(单位挤压力≥1500N/mm2)

冷挤压模

模具型腔

冷挤压凸模

切料刀

切料模

初镦冲头

初镦凹模

初镦凹模套

终镦冲头

终镦凹模

终镦凹模套

整形冲头

整型凹模

整形凹模套

Cr6wV Cr12MoV(中型)

模6W6Mo5Cr4VW6M05Cr4V2

(单位挤压力≥1500~~2000N/mm2)凹 模 Cr12MoV 6Cr4W3Mo2VNb CrWMnYG20C

钢件(单位挤压力<2500N/mm2)一般中、小型

大型复杂件

成批压制用高单位挤压力

<2500N/mm2

低碳钢

中碳钢,合金结构钢

低碳钢

中碳钢,合金结构钢

低碳钢

中碳钢,合金结构钢

低碳钢

中碳钢,合金结构钢

低碳钢,中碳钢,合金结构钢

中碳钢,合金结构钢

低碳钢

中碳钢,合金结构钢

低碳钢.中碳钢.合金结构钢

低碳钢,中碳钢,合金结构钢

低碳钢,中碳钢,合金结构钢

低碳钢,中碳钢,合金结构钢

模W6Mo5Cr4V

Cr2 9SiCr

5CrW2Si

Cr12MoV

W6Mo5Cr4V2

T10A Cr2

Cr12 Cr12Mov W18Cr4V

T10A Cr2

Cr12 Cr12MaV W18Cr4V

T10ACr2

Cr12MoV 6Cr4W3Mo2VNb 7Cr7Mo2V2SiYG20C

5CrNiMo T10A

T10A 60Si2Mn 7CrSiMnMoV

6Cr4W3Mo2VNb 7Cr7Mo2V2Si

W18Cr4V W6M05Cr4V2

T10A 6Cr4W3Mo2VNb 7Cr7Mo2V2Si5Cr4Mo3SiMnVAl

Cr12MoV 6Cr4 W3Mo2VNb

7C17Mo2V2Si 7CrSiMnMoV YG20C5CrNiMo

T10A 60Si2Mn

T10A Cr12MoV

5CrNiMo

工作硬度

刃口段61~63

刃口段60~62

59~~61

47~51

55~~60

粉末冷压模

模具名称

切边冲头

切边凹模

冲孔冲头

冲孔凹模

顶料杆

缩径模蕊

缩径模套

平面精压模

低碳钢

使用条件

中碳钢,合金结构钢

低碳钢

中碳钢,合金结构钢

JB/T 7715—95

续表A1

推荐用钢号(代号)

9SiCr Cr12MoV

5Cr4M03SiMnVA1 6Cr4 W3Mo2VNb7Cr7Mo2V2Si

Cr12MoV 7Cr7Mo2V2Si

低碳钢,中碳钢,合金结构钢

低碳钢、中碳钢,合金结构钢

直径≤12低碳钢

中碳钢,合金结构钢

直径≥>12低碳钢

中碳钢,合金结构钢

低碳钢

中碳钢

合金工具钢

有色金属粉末

黑色金属粉末

有色金属

有色金属

刻印精压模

不锈钢、高强度材料

立体精压模浅型腔

复杂型

W18Cr4V

W18Cr4V

5CiNiMo

W6Mo5Cr4V2 W18Cr4V YG20 Cr12 Cr12MoVCr4W2MoV 6W6Mo5Cr4V1

Cr2 Cr12MoV

Cr12MoV

6W6Mo5Cr4V6Cr4W3Mo2VNb5CrW2SiCr29Cr2

5CrW2Si

5CrNiMo5CrMnMo 9SiCr

附录B

常用冷锻模具钢使用性能和加工性能(补充件)

工作硬度

耐磨性

萍火不

变形性

淬硬层

可加工性

工作硬度

61~~63

58~~60

47~~51

54~56

57~60

敏感性

60Si2Mn

5CrNiMo

Cr12Mov

W18Cr4V

W6Mo5Cr4 V2

W9Mo3Cr4V

7CrSiMnMoV

6Cr4W3Mo2VNb(65Nb)

5Cr4Mo3SiMn VA1

(012Al)

7Cr7Mo2V2Si* (LD)

6W6Mo5Cr4 V

5CrW2Si

6CrNiMnSiMoV

8Cr2Mn WMoVS

工作硬度

47~~51

57~61

52~~54

57~~62

注:①为尚未纳标新钢种

JB/T 771595

续表B1

耐磨性

淬火不

变形性

淬硬层

可加工性

敏感性

②性能变化顺序为:好》较好≥中等》较差》差。深》较深》中等较浅>浅。小>较小>中等》较大》大。③用YG20等硬质合金只能用做模芯,相应的模套可选用5CrNiMo、40Cr等。附录C

冷锻新模具钢基本参数

(参考件)

钢号6Cr4W3Mo2VNb(65Nb)

化学成分(wt%)见表 C1。

JB/T 7715--95

钢的特点:属于基体钢具有较高的强韧性,有较高的耐磨性,较好的工艺性;适用于冷冲孔凸模、切边模、冷挤压模等综合性能要求高的模具。C1.3临界点见表C2。

810~830

锻造工艺见表C3。

加热温度

1120~1150

C1.5热处理工艺

始锻温度

720~740

退火:860(3h)—炉冷740℃(6h)--炉冷,255HB终锻温度

850~900

淬回火工艺:1080~1180C(油冷),520~600C二次回火,57~61HRC,a≥50J/cm2(C型缺口,R=12.7mm).

钢号7Cr7Mo2V2Si(简称LD)

C2.1化学成分(wt%)见表C4。

钢的特点:属基体钢具有较高的强韧性和耐磨性,高的抗弯强度。适宜作强韧性要求高的冷冲、

冷镦模具。

C2.3临界点见表C5。

锻造工艺见表C6。

加热温度

C2.5热处理工艺

始锻温度

终锻温度

退火:860℃C(2h)——炉冷740℃(5h)—炉冷至500C空冷,255HB。Ms

冷却方式

淬回火工艺:1100~1150C油淬,530~570℃2~3次回火,57~62HRC,ak≥50J/cm2(C型缺口)。C3

钢号7CrSiMnMoV

化学成分(wt%)见表C7。

JB/T 7715-95

C3.2钢的特点:属低合金冷冲模具钢,较宽淬火温度,可用火焰加热空冷硬化,有较少热处理变形和好的耐磨性、焊接性能。适用于较高的负荷、强韧性要求的冲孔凸模、中厚板落料模、较大尺寸切边模及拉伸模等。

C3.3临界点见表C8。

C3.4锻造工艺见表C9。

加热温度

1150~1200

C3.5热处理工艺

始锻温度

1100~1150

终锻温度

800~850

冷却方式

空玲或灰冷

退火:820~840℃C(2~4h)—炉冷680~700C(3~5h)—炉冷≤500℃后空冷,<255HB回火工艺:880920C油(或空冷)淬,220C回火,58~61HRC,ak≥100J/cm2(C型缺口)。C4

钢号6CrNiMnSiMoV简称GD)

C4.1化学成分(wt%)见表C10。

表C10

钢的特点:属低合金高强度韧性钢,热处理萍火温度较宽,工艺简便,韧性好,变形小,耐磨性较C4.2

好。适用于较高负荷、韧性要求的易崩刃、易断裂冲模。尤其是冷冲凸模、中厚板冲裁模、剪切模、精密模具等。

临界点见表C11。

表C11

705~740

锻造工艺见表C12。

加热温度

1080~1020

C4.5热处理工艺

始锻温度

1040~1060

605~580

表C12

终锻温度

≥850

退火:760~780℃(2h)——炉冷到689℃(6h)-炉冷到=500℃空冷,≤255HB。Ms

冷却方式

回火工艺:870~930C油(或空气)淬,170~270C回火,57~62HRC,ak≥128J/cm2(C型缺口)。C5

钢号8Cr2MnWMoVS(简称8Cr2S)化学成分(wt%)见表C13。

表C13

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

冷锻模具用钢及热处理技术条件1主题内容与适用范围

本标准规定了冷锻模具工作部分用钢的技术要求及热处理技术条件。JB/T 7715—95

本标准适用于冷挤、冷镦、冷精压等冷态体积成形用模具工作部分的选材及热处理。2引用标准

钢的化学分析试样取样方法及成品化学成分允许偏差GB 222

GB 230

GB 702

钢铁及合金化学分析方法

钢的脱碳层深度试验方法

钢的低倍组织及缺陷酸蚀检验法金属洛氏硬度试验方法

金属布氏硬度试验方法

热轧圆钢和方钢尺寸、外型、重量及允许误差GB1222

GB1298

GB1299

GB1814

GB 1979

GB3879

GB5242

GB 9943

GB 10417

GB 10561

弹簧钢

碳素工具钢技术条件

合金工具钢技术条件

钢的断口试验方法

结构钢低倍组织评级图

钢结硬质合金毛坏

硬质合金制品检验规则与试验方法高速工具钢棒技术条件

碳化钨钢结硬质合金技术条件

钢中非金属夹杂物显微评定方法GB1109711099标准螺栓、螺母模其用硬质合金毛坏GB13298金相显微组织检验法

JB2251

JB3814

JB3877

电阻炉基本技术条件

钢的正火和退火处理

钢的淬火、回火处理

弹簧钢中石墨碳含量显微测定法YB849

硬质合金牌号

ZBJ36003工具热处理金相检验标准3分类

冷锻模具用钢可采用碳素工具钢、合金工具钢、高速工具钢及硬质合金和钢结硬质合金。冷锻模具按加工工艺分为冷挤压模、冷镦模,冷精压模等中华人民共和国机械工业部1995-06-20批准164

1996-01-01实施

4冷锻模具工作部分用钢选材原则JB/T 7715-—95

根据冷锻模具种类、结构、受力状态及模块尺寸、工作条件和产品特性、批量大小选材。4.1

根据“满足使用性能-发挥材料潜力-经济合理原则选材。4.3常用冷锻模具钢材料及工作硬度见附录A(补充件)。4.4

常用冷锻模具钢的使用和加工性能见附录B(补充件)。几种冷锻模具用新钢种的基本参数见附录C(参考件)。4.5

冷锻模具钢的技术要求

冷锻模具用钢的化学成分应符合表1的规定,冷锻模具用硬质合金和钢结硬质合金的化学成分应符合表2的规定。

60Si2Mn

5CrW2Si

Cr12Mov

Cr12Mo1V1

5CrNiMo

5CrMnMo

Cr5MolV

4CrW2Si

6Cr4W3Mo2VNb

5Cr4Mo3SiMnVAl

5Cr4W5Mo2V

7CrSiMnMoV -

6CrNiMnSiMoV

8Cr2Mn WMoVS'

7Cr7Mo2V2Si

W18Cr4V

6W6Mo5Cr4 V

W6Mo5Cr4V2

W9Mo03Cr4V

0. 65~0.74

0.75~0. 84

0.95~~1. 04

1.15~~1. 24

化学成分含量

0. 17~0. 370.90~1.20

0. 62~0. 70

1. 50~~2. 000. 60~~0. 90

0.56~0.64

0. 85~0. 95

0. 45 ~~0. 55

0. 95~~1. 10

1.45~1.70

1.40~~1.60

0.50~0.80

1. 70~2.00

0.30~0.60

0.85~0.95

1.20~~1.60

0. 50~0. 60

0.50~0. 60

0. 90~1. 05

2.00~2.50

0.80~0.95

0. 95~1, 05

1 0.25~~0. 60

0.35~0.45

0.80~~1.10

0. 60~0. 70

0. 47~0. 57

0.40~0.50

0. 65 ~0. 75

0. 64 ~0. 74

0. 75 ~~ 0. 85

0. 70 ~~0. 80

0. 50~0.80

1.20~1. 60

0.80~1.10

0. 80~~1. 10 0. 80 ~~ 1. 100.40

0.85~1.15

0. 50~~0. 90

0. 70~~1. 20

0. 65~~1. 05

0.70~1.00

1. 30~1.70

0. 70~0. 80 0. 20~0. 40

0.10-~0. 40

0. 55~~D. 65

0. 80~0. 90

0. 77~~0. 87

0.20~~0. 45

0.15~~0. 40

0.20~0.40

0.20~~0.40

0.08~~0.15

标准号

GB 1298

GB1222

GB1222

GB1299

GB9943

GB1299

GB9943下载标准就来标准下载网

GB9943

60Si2Mn

5CrW2Si

Cr12MoV

Cr12Ma1Vi

5CrNiMo

5CrMnMo

Cr5Mo1V

4CrW2Si

6Cr4W3Mo2VNb

5Cr4Mo3SiMn VAl

5Cr4W5Mo2V

7CrSiMnMoV

6CrNiMnSiMoV

8Cr2MnWMoVS*

7Cr7Mo2V2Sj *

W18Cr4V

6W6M05Cr4V

W6Mo5Cr4 V2

W9M03Cr4V

JB/T7715-95

续表1

化学成分含量

1. 00~~1. 30

1. 30--1. 65

11.00~12.5

11. 00~13. 0

0. 95~1. 25

0.50~~0.80

2. 0~~2. 5

0.10~~0.25

0. 40--0. 600. 15~0. 36

0. 70~1. 20

0. 15~0. 13

0. 60 ~- 0. 90

0. 15~0. 30

1 1.201.60

0.90~~1.20

11.50-~13.0

1.30~~1.70

4.74~5.50

0.90~1.40

1. 00~1. 302. 00~2. 50

2.50~3.501.80~2.50

3.80~4.40

3.80~4. 30

3.40~4.404.50~5.50

0.90~~1.20

1.00~~1.30

2. 30~2.600.70~1.10

6.50~~7.00

3.80~4.4017.50~19. 0

3. 70~~4. 30 16. 00~7. 00

3. 80~4. 405.50~~6. 75

13.80~4.40/8.50~9.50

注:①带“”号者为尚未纳标的新钢种。②允许采用与各类性能相近的其他钢种。表2

注:*为尚未纳标材料。

2.80~~3.40

1. 50~2. 10

0. 25 ~~0. 50

0. 30~0. 60

0.50~~0.80

0.15~0.40

Co≤1.00

Ni1. 40~1. 80

0. 80~1. 20 Nbo. 2~0. 35

0. 80~1.20 |A10. 3~0.70

0. 70~1.10

0. 15~0. 30

0. 10~0. 25 Ni0. 70 ~ 1. 00

0.10~0.25

2.00~2.50

1.70~2.20

4.50~5.50

4.50~5.50

2.70~~3.30

1. 00-~1. 40

0.70~-1.10

1. 75~~2. 20

1. 30~1. 70 /

标准号

GB1298

GB1222

GB1222

GB1299

GB9943

GB1299

(GB9943

GB9943

标准号

GB 10417

GB 10417

GB 10417

JB/T7715--95

5.2冷锻模具用钢的交货状态与交货硬度应符合表3的规定。5.3硬质合金牌号及毛坏尺寸应符合GB11097~11099第3.3条规定,钢结硬质合金毛坏应符合GB3879的第3章规定。冷锻模具用钢外形、尺寸要求应符合GB702的规定。5.4低倍及断口

5.4.1碳素工具钢应符合GB1298第3.4条规定。5.4.265Mn,60Si2Mn钢应符合GB1222第3.6条规定。合金工具钢应符合GB1299第3.4条规定。5.4.3台

高速工具钢应符合GB9943第4.5条规定。钢结硬质合金应符合GB10417第4.3条规定。5.4.5

工具钢

工具钢

硬质合金

60Si2Mn

4CrW2Si

Cr12MoV

Cr12Mo1V1

Cr5Mo1V

6Cr4W3Mo2VNb

5CrNiMo5CrMnMo

5Cr4W5Mo2V

7CrSiMnMoV

7Cr7M02V2S

6CrNiMnSiMoV

W18Cr4VW6M05Cr4V2 W9Mo03Cr4V6W6Mo5Cr4V

YG15C YG20C

5.5显微组织

交货状态

冷拉十热处理

冷拉+热处理

5Cr4Mo3SiMnVAl

8Cr2MnSiMoVS

锻造状态

淬火回火态

锻造状态

辫火回火态

锻造状态

淬火回火态

交货硬度

≤231

241~197

207~205

229~179

266~207

241~197

269~217

217~179

5.5.1根据用户要求供冷锻用模具钢退火状态交货时,碳素工具钢和部分合金工具钢可以检验珠光体组织,检验结果应符合表4规定。167

T7A,T8A

T10A,T12A

9SiCr Cr2 9CrWMn CrWMn 9Cr2

JB/T7715-95

尺寸.mm

注:>60的上述钢号珠光体合格级别由供需双方确定合格级别

5.5.2退火状态冷锻用钢应检验网状碳化物。检验结果应符合表5规定。表5

碳素工具钢

合金工具钢

5.5.3共晶碳化物不均匀度

直径或边长,mm

>60~100

合格级别

双方协议

双方协议

评级标推

GB1298

第一评级图

GB1298

第评级图

GB1299

需要检验共晶碳化物不均勾度的冷锻模具用钢,其检验结果应符合表6的规定。表6

Cr12Mov

Cr12Mo1V1

W18Cr4V

W6Mo5Cr4V2

6W6Mo5Cr4V

W9Mo3Cr4V

尺寸,mm

>50~70

>70~~120

≥120

>40~60

>60~80

>80~100

>100~120

合格级别

第一评级图

检验标准

GB1298

第二评级图

GB1299

第二评级图

检验标准

GB1299

第三评级图

GB9943

第一评级图

GB 9943

第二评级图

5.5.4冷锻用高速钢如需要检验晶粒度、大块片状碳化物和非金属夹杂等项特殊要求,其取样方法、合格级别、取样数量等均由供需双方协商决定。5.6脱碳层

根据需方要求,对交货状态的钢材进行脱碳层检验,应符合表7的规定。表7

碳素工具钢

65Mn.60Si2Mn

合金工具钢

注:D为圆钢基本尺寸直径或方钢基本尺寸边长。5.7表面质量

0.25+1.5%D

总脱碳层深度

D≤55、≤0.4+2%D;D>55

≤0.20+2%D

双方协定

钨系≤0.30+1%D;销系≤0.40+1.3%Dmm

JB/T771595

5.7.1冷锻用模具钢,表面不得有肉眼可见的裂纹、折叠,如有上述缺陷必须清除,清除深度从钢材实际尺寸算起,应不大于该尺寸公差之半,清除宽度不小丁清除深度的5倍。5.7.2冷镦模具用硬质合金制品毛还尺寸应符合GB11097~11099第3.3条规定。5.7.3钢结硬质合金毛坏尺寸应符合GB3879第3章的规定。6冷锻模具钢热处理的技术要求

6.1冷锻模具钢如经改锻后使用,总锻造比不得小于3,改锻后模坏的尺寸、形状及表面状态应符合图样要求,模坏锻后应及时采取等温退火,退火硬度应符合第5.2条规定。6.2采用冷挤压方法加工的模具,其模坏应采用等温退火工艺处理,以改善其塑性,利于挤压,率火前应进行再结晶退火,以消除冷挤压应力。6.3冷锻模具的热处理可以采用真空炉、盐浴炉、保护气氛炉和空气炉,尽可能采用真空炉和保护气氛炉。

6.4采用空气炉处理,应对模具工作表面采取防氧化措施。6.5热处理加热设备加热区的确定应符合JB2251的规定。6.6冷锻模具用钢的退火有效加热区温度偏差应符合JB3814表3的规定。6.7辫火、回火加热设备应满足JB3877第6章的规定。6.8待热处理的模具坏料应注明下列原始资料:(1)钢号(2)模具编号(3)预处理类型(4)预处理要求a硬度b金相组织c局部要求(特殊要求)(5)用途

6.9根据模具使用的材料、结构形式等,萍火介质可选用水、油、有机介质、空气保护气、热浴等,淬火冷却部分应有冷却循环搅拌装置,淬火冷却介质的使用温度不得超过JB3877表6的规定。6.10所有加热设备、淬火介质均应定期检测分析,以保证设备的精度和使用性能,并保存有关记录。6.11热处理工艺人员应根据冷锻模具钢的钢种、原始状态、模具的工作条件、性能要求、尺寸和设备条件等,正确地制定热处理工艺。6.12模具坏料在率火加热过程中应严格控制加热速度并按表8规定预热。表8

萍火温度

≥1000

次预热

500~550

500~600

6.13模具淬火后应及时充分回火,用高速工具钢制造的模具回火不少于3次二次预热

820~870

6.14为了提高模具的耐磨性、抗咬合性等,推荐采用表面热处理:如PCVD渗碳、渗氮、碳氮共渗、渗锯、多元共渗、涂镀等。推荐对Cr12MoV等高合金工具钢进行深冷处理。6.15热处理后模具质量应进行检验。6.15.1模具表面不得有肉眼可见的裂纹、伤痕、麻点、局部过烧等缺陷。6.15.2根据用户要求,进行探伤检查,探伤方法与探伤部位由供需双方协定。可用超声、磁粉或着色深伤中任一种,并应写在合同或委托书中。6.15.3热处理以后的模具应检验表面硬度,硬度误差应符合表9的规定。169

硬度种类

硬度范围

误差范围

洛氏HRC

JB/T 7715-95

布氏HB

硬度的测定位置应根据工艺文件规定执行。>330-450

热处理以后的变形程度,以不影响以后的机加工和使用为原则。350

6.15.6热处理后金相组织的合格级别与检验方法可参照ZBJ36003执行。维氏HV

>350~500

6.15.7如果用户需要进行力学性能检验,测试试样应与模具毛坏同炉处理,具体方法和指标由双方协商决定。

验收规与验收方法

7.1原材料的检验应由供方负责,并应符合GB222、GB223、GB702的规定。模具热处理质量由模具制造厂负责,并应符合相应标准的规定。7.2其他检验项目由供需双方商定,并应符合表10的规定。表10

检验项目

低借组织

脱碳层

布氏硬度

洛氏硬度

网状碳化物

共晶碳化物不均匀度

外形尺寸表面状态

硬质合金

维氏硬度

内部数纹

试验方法

按GB1814

按GB1979

按GB224

按GB231

按GB230

按GB13298

按GB13298

按GB702宏观

按YB849GB5242

按YB53--64

百分表、千分尺、塞尺等

取样要求及部位

不同支交货状态钢材端部

任意钢材端部

任意钢材端部

任意钢材端部

接近工作部位

任意钢材端部

任意钢材端部

接近工作部位

各部位

指定部位

指定部位

试样数量,个

合同规定

模具名称

轻载冷挤模铝合金

使用条件

JB/T 7715—95

附录A

常用冷锻模具钢及工作硬度

(补充件)

推荐用钢号(代号)

Cr2 MnCrWV(小型)

(单位挤压力≥1500N/mm2)

冷挤压模

模具型腔

冷挤压凸模

切料刀

切料模

初镦冲头

初镦凹模

初镦凹模套

终镦冲头

终镦凹模

终镦凹模套

整形冲头

整型凹模

整形凹模套

Cr6wV Cr12MoV(中型)

模6W6Mo5Cr4VW6M05Cr4V2

(单位挤压力≥1500~~2000N/mm2)凹 模 Cr12MoV 6Cr4W3Mo2VNb CrWMnYG20C

钢件(单位挤压力<2500N/mm2)一般中、小型

大型复杂件

成批压制用高单位挤压力

<2500N/mm2

低碳钢

中碳钢,合金结构钢

低碳钢

中碳钢,合金结构钢

低碳钢

中碳钢,合金结构钢

低碳钢

中碳钢,合金结构钢

低碳钢,中碳钢,合金结构钢

中碳钢,合金结构钢

低碳钢

中碳钢,合金结构钢

低碳钢.中碳钢.合金结构钢

低碳钢,中碳钢,合金结构钢

低碳钢,中碳钢,合金结构钢

低碳钢,中碳钢,合金结构钢

模W6Mo5Cr4V

Cr2 9SiCr

5CrW2Si

Cr12MoV

W6Mo5Cr4V2

T10A Cr2

Cr12 Cr12Mov W18Cr4V

T10A Cr2

Cr12 Cr12MaV W18Cr4V

T10ACr2

Cr12MoV 6Cr4W3Mo2VNb 7Cr7Mo2V2SiYG20C

5CrNiMo T10A

T10A 60Si2Mn 7CrSiMnMoV

6Cr4W3Mo2VNb 7Cr7Mo2V2Si

W18Cr4V W6M05Cr4V2

T10A 6Cr4W3Mo2VNb 7Cr7Mo2V2Si5Cr4Mo3SiMnVAl

Cr12MoV 6Cr4 W3Mo2VNb

7C17Mo2V2Si 7CrSiMnMoV YG20C5CrNiMo

T10A 60Si2Mn

T10A Cr12MoV

5CrNiMo

工作硬度

刃口段61~63

刃口段60~62

59~~61

47~51

55~~60

粉末冷压模

模具名称

切边冲头

切边凹模

冲孔冲头

冲孔凹模

顶料杆

缩径模蕊

缩径模套

平面精压模

低碳钢

使用条件

中碳钢,合金结构钢

低碳钢

中碳钢,合金结构钢

JB/T 7715—95

续表A1

推荐用钢号(代号)

9SiCr Cr12MoV

5Cr4M03SiMnVA1 6Cr4 W3Mo2VNb7Cr7Mo2V2Si

Cr12MoV 7Cr7Mo2V2Si

低碳钢,中碳钢,合金结构钢

低碳钢、中碳钢,合金结构钢

直径≤12低碳钢

中碳钢,合金结构钢

直径≥>12低碳钢

中碳钢,合金结构钢

低碳钢

中碳钢

合金工具钢

有色金属粉末

黑色金属粉末

有色金属

有色金属

刻印精压模

不锈钢、高强度材料

立体精压模浅型腔

复杂型

W18Cr4V

W18Cr4V

5CiNiMo

W6Mo5Cr4V2 W18Cr4V YG20 Cr12 Cr12MoVCr4W2MoV 6W6Mo5Cr4V1

Cr2 Cr12MoV

Cr12MoV

6W6Mo5Cr4V6Cr4W3Mo2VNb5CrW2SiCr29Cr2

5CrW2Si

5CrNiMo5CrMnMo 9SiCr

附录B

常用冷锻模具钢使用性能和加工性能(补充件)

工作硬度

耐磨性

萍火不

变形性

淬硬层

可加工性

工作硬度

61~~63

58~~60

47~~51

54~56

57~60

敏感性

60Si2Mn

5CrNiMo

Cr12Mov

W18Cr4V

W6Mo5Cr4 V2

W9Mo3Cr4V

7CrSiMnMoV

6Cr4W3Mo2VNb(65Nb)

5Cr4Mo3SiMn VA1

(012Al)

7Cr7Mo2V2Si* (LD)

6W6Mo5Cr4 V

5CrW2Si

6CrNiMnSiMoV

8Cr2Mn WMoVS

工作硬度

47~~51

57~61

52~~54

57~~62

注:①为尚未纳标新钢种

JB/T 771595

续表B1

耐磨性

淬火不

变形性

淬硬层

可加工性

敏感性

②性能变化顺序为:好》较好≥中等》较差》差。深》较深》中等较浅>浅。小>较小>中等》较大》大。③用YG20等硬质合金只能用做模芯,相应的模套可选用5CrNiMo、40Cr等。附录C

冷锻新模具钢基本参数

(参考件)

钢号6Cr4W3Mo2VNb(65Nb)

化学成分(wt%)见表 C1。

JB/T 7715--95

钢的特点:属于基体钢具有较高的强韧性,有较高的耐磨性,较好的工艺性;适用于冷冲孔凸模、切边模、冷挤压模等综合性能要求高的模具。C1.3临界点见表C2。

810~830

锻造工艺见表C3。

加热温度

1120~1150

C1.5热处理工艺

始锻温度

720~740

退火:860(3h)—炉冷740℃(6h)--炉冷,255HB终锻温度

850~900

淬回火工艺:1080~1180C(油冷),520~600C二次回火,57~61HRC,a≥50J/cm2(C型缺口,R=12.7mm).

钢号7Cr7Mo2V2Si(简称LD)

C2.1化学成分(wt%)见表C4。

钢的特点:属基体钢具有较高的强韧性和耐磨性,高的抗弯强度。适宜作强韧性要求高的冷冲、

冷镦模具。

C2.3临界点见表C5。

锻造工艺见表C6。

加热温度

C2.5热处理工艺

始锻温度

终锻温度

退火:860℃C(2h)——炉冷740℃(5h)—炉冷至500C空冷,255HB。Ms

冷却方式

淬回火工艺:1100~1150C油淬,530~570℃2~3次回火,57~62HRC,ak≥50J/cm2(C型缺口)。C3

钢号7CrSiMnMoV

化学成分(wt%)见表C7。

JB/T 7715-95

C3.2钢的特点:属低合金冷冲模具钢,较宽淬火温度,可用火焰加热空冷硬化,有较少热处理变形和好的耐磨性、焊接性能。适用于较高的负荷、强韧性要求的冲孔凸模、中厚板落料模、较大尺寸切边模及拉伸模等。

C3.3临界点见表C8。

C3.4锻造工艺见表C9。

加热温度

1150~1200

C3.5热处理工艺

始锻温度

1100~1150

终锻温度

800~850

冷却方式

空玲或灰冷

退火:820~840℃C(2~4h)—炉冷680~700C(3~5h)—炉冷≤500℃后空冷,<255HB回火工艺:880920C油(或空冷)淬,220C回火,58~61HRC,ak≥100J/cm2(C型缺口)。C4

钢号6CrNiMnSiMoV简称GD)

C4.1化学成分(wt%)见表C10。

表C10

钢的特点:属低合金高强度韧性钢,热处理萍火温度较宽,工艺简便,韧性好,变形小,耐磨性较C4.2

好。适用于较高负荷、韧性要求的易崩刃、易断裂冲模。尤其是冷冲凸模、中厚板冲裁模、剪切模、精密模具等。

临界点见表C11。

表C11

705~740

锻造工艺见表C12。

加热温度

1080~1020

C4.5热处理工艺

始锻温度

1040~1060

605~580

表C12

终锻温度

≥850

退火:760~780℃(2h)——炉冷到689℃(6h)-炉冷到=500℃空冷,≤255HB。Ms

冷却方式

回火工艺:870~930C油(或空气)淬,170~270C回火,57~62HRC,ak≥128J/cm2(C型缺口)。C5

钢号8Cr2MnWMoVS(简称8Cr2S)化学成分(wt%)见表C13。

表C13

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 机械行业标准(JB)

- JB/T7941.2-1995 旋入式圆形油杯

- JB/T7936-1999 直廓环面蜗杆减速器

- JB/T7486-2008 温度传感器系列型谱

- JB/T1625-2002 工业锅炉焊接管孔

- JB/T7944-2000 圆柱螺旋弹簧抽样检查

- JB/T6213.3-2006 电机绕组引接软电缆和软线 第3部分:连续运行导体最高温度为90℃的软电缆和软线

- JB/T982-1977 组合密封垫圈

- JB/T1544-1999 电气绝缘浸渍漆和漆布快速热老化试验方法—热重点斜法

- JB/T7939-1999 单活塞杆液压缸两腔面积比

- JB/T10594-2006 日光温室和塑料大棚结构与性能要求

- JB/T5000.3-2007 重型机械通用技术条件 第3部分:焊接件

- JB/T7938-1999 液压泵站油箱公称容量系列

- JB/T5317-2016 环链电动葫芦

- JB/T7902-2006 无损检测 射线照相检测用线型像质计

- JB/T7943.2-1999 润滑装置及元件 检查验收规则

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2