- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB 7692-1999 涂装作业安全规程 涂漆前处理工艺安全及其通风净化

标准号:

GB 7692-1999

标准名称:

涂装作业安全规程 涂漆前处理工艺安全及其通风净化

标准类别:

国家标准(GB)

标准状态:

现行-

发布日期:

1999-05-01 -

实施日期:

1999-01-02 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

450.26 KB

标准ICS号:

环保、保健与安全>>13.100职业安全、工业卫生中标分类号:

医药、卫生、劳动保护>>劳动安全技术>>C72生产环境安全卫生设施

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了涂漆前处理工艺及其通风净化的通用安全卫生技术要求。本标准适用于涂漆前处理工艺及其通风净化系统的设计、施工安装、验收及使用。船舶、桥梁、建筑物、大型金属构件等的涂漆前处理作业亦可参照使用。 GB 7692-1999 涂装作业安全规程 涂漆前处理工艺安全及其通风净化 GB7692-1999

部分标准内容:

GB7692-1999

本标准为《涂装作业安全规程》标准体系中的一项通用标准,该标准与体系中的GB6514—1995《涂装作业安全规程涂漆工艺安全及其通风净化》等其他标准相协调配套。本标准在原GB7692--1987《涂装作业安全规程涂漆前处理工艺安全》和GB7693—1987《涂装作业安全规程涂漆前处理工艺通风净化》基础上,进行修订合并为一项标准,代替原两项标准。本标准对原标准在编辑上作了较大的调整,主要按前处理的机械和化学两大部分来分类,在内容上增加、删除及修改了部分条款。

主要变更如下:

1..不涉及劳动安全、卫生要求,而仅属于工艺性或环保标准的技术参数,本标准不予列入。2.原标准中“限制”使用火焰法清除旧漆改为“禁止”。3.原标准中“限制”使用干喷砂改为严格限制”。4.取消原标准中用“喷淋法酸洗处理”的提法。5.对机械除锈采用抛丸室的排风量计算,改为按每台抛丸器抛丸量大小来考虑不同的计算方法。本标准的附录 A、附录 B是提示的附录。本标准由中华人民共和国劳动部提出。本标准由全国涂装作业安全标准化技术委员会归口。本标准负责起草单位:上海市机电设计研究院。本标准参加起草单位:江苏省劳动保护科学技术研究所、宜兴市涂装设备厂。本标准主要起草人:徐忠国、陆哲明、孙新研。288

1范围

中华人民共和国国家标准

涂装作业安全规程

涂漆前处理工艺安全及其通风净化Safety code for painting

Safety ,ventilation and air clean-upfor pretreatment process of paintingGB 7692—1999

代替GB7692~7693-1987bZxz.net

本标准规定了涂漆前处理工艺及其通风净化的通用安全卫生技术要求,本标准适用于涂漆前处理工艺及其通风净化系统的设计、施工安装、验收及使用。船舶、桥梁、建筑物、大型金属构件等的涂漆前处理作业亦可参照使用。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。砂轮的回转试验方法

GB 2493—1995

GB2894--1996

安全标志

GB 2494-1995

磨具安全规则

GB/T3805—1993特低电压(ELV)限值GB 3883. 1--1991

GB4053.3--1993

GB 6514-

GB 8978—1996

手持电动工具的安全第一部分:一般要求固定式工业防护栏杆安全技术条件涂装作业安全规程涂漆工艺安全及其通风净化污水综合排放标准

GB 12942—1991

GB 14443-

GB16297—1996

GB 50058—1992

GB J16--1987

GB J87—1985

涂装作业安全规程有限空间作业安全技术要求涂装作业安全规程涂层烘干室安全技术规定大气污染物综合排放标准

爆炸和火灾危险环境电力装置设计规范建筑设计防火规范

工业企业噪声控制设计规范

GB J140---1990

建筑灭火器配置设计规范

JB/T 7992-1995

3定义

磨具的检查方法

本标准采用下列定义。

pretreatment process of painting3.1涂漆前处理工艺

涂装作业中涂料施工前的整个工艺过程。包括工件的除锈、除油、化学预处理、除尘和除旧漆等工国家质量技术监督局1999-05-14批准1999-12-01实施

GB 7692 -- 1999

序。可分喷、抛丸及风动工具砂磨等的机械前处理;脱脂、酸洗、中和、表调、磷化、钝化、清洗等工序的化学前处理及有机溶剂处理。

3.2 前处理作业场所lacation of pretreatment operation为前处理作业专门设置的场地和特定的周围空间。3.3 前处理区pretreatment area由于前处理作业而存在危险量的易燃和可燃性蒸气、各类化学物质的雾、粉尘或积聚可燃性、腐蚀性残存物的区域。

3.4有限空间confined spaces

指仅有1~2个人孔,进出口受限制的密闭、狭窄、通风不良的分隔间,或深度大于1.2m封闭和澈口的只允许单人进出的通风不良空间。4涂漆前处理区范围

4.1涂漆前处理区一般应包括以下范围:a)机械喷、抛丸室体内部及与其相连的弹丸收集、提升、除尘系统;b)化学前处理各工艺槽、流水线上联合清洗机封闭的内部空间及相连的排风系统;c)有机溶剂清洗槽、高压清洗、超声波清洗槽、气相清洗装置、静电除尘装置及相连的排风系统。4.2除4.1条外,涂漆前处理作业尚存在有危险量的易燃、可燃性蒸气、腐蚀性液体和气体等的区域,应划入涂漆前处理区范围。

第一篇涂漆前处理工艺安全

5一般要求

5.1涂漆前处理作业场所

5.1.1涂漆前处理作业应在前处理作业场所,或在划定的前处理区内进行。5.1.2除特大型构件外,一般不宜在露天设置涂漆前处理作业场所,如需设置应符合本标准的规定。5.1.3涂漆前处理作业场所,应设置在厂区全年最小频率风向的上风向,并宜与生产过程相关的机加工、冲焊、装配等工序相分隔。5.1.4涂漆前处理作业场所,宜布置在单层建筑物的近外墙一侧处。5.1.5用有机溶剂除油、除旧漆的前处理作业场所,分别属于甲、乙类火灾危险性生产区域。作业场所的防火,均应符合GBJ16的有关设计规定。5.1.6用有机溶剂除油、除旧漆的作业场所必须有良好的通风,严禁吸烟和引入火种,作业过程中不准电瓶车、汽车和金属轮车进入。作业人员应穿着防静电的工作服和不带钉靴鞋。5.1.7·化学前处理的作业场所,地坪应采用耐腐蚀材料敷设,且应平整、防滑、易于清扫、不渗水积水。废水应排向废水处理系统。对采用浸溃式酸洗工艺的,其建筑物的内墙、立柱、屋架及屋面应采取有效防腐措施。

5.1.8与高压喷射清洗装置配套的泵、配件及管路系统和喷丸除锈(或除旧漆)装置的简体和橡胶软管,应按国家有关规定作耐压性能试验和密封性能试验。5.1.9涂漆前处理作业用的手持照明灯具,应符合GB/T3805的有关规定。5.2涂漆前处理作业场所卫生

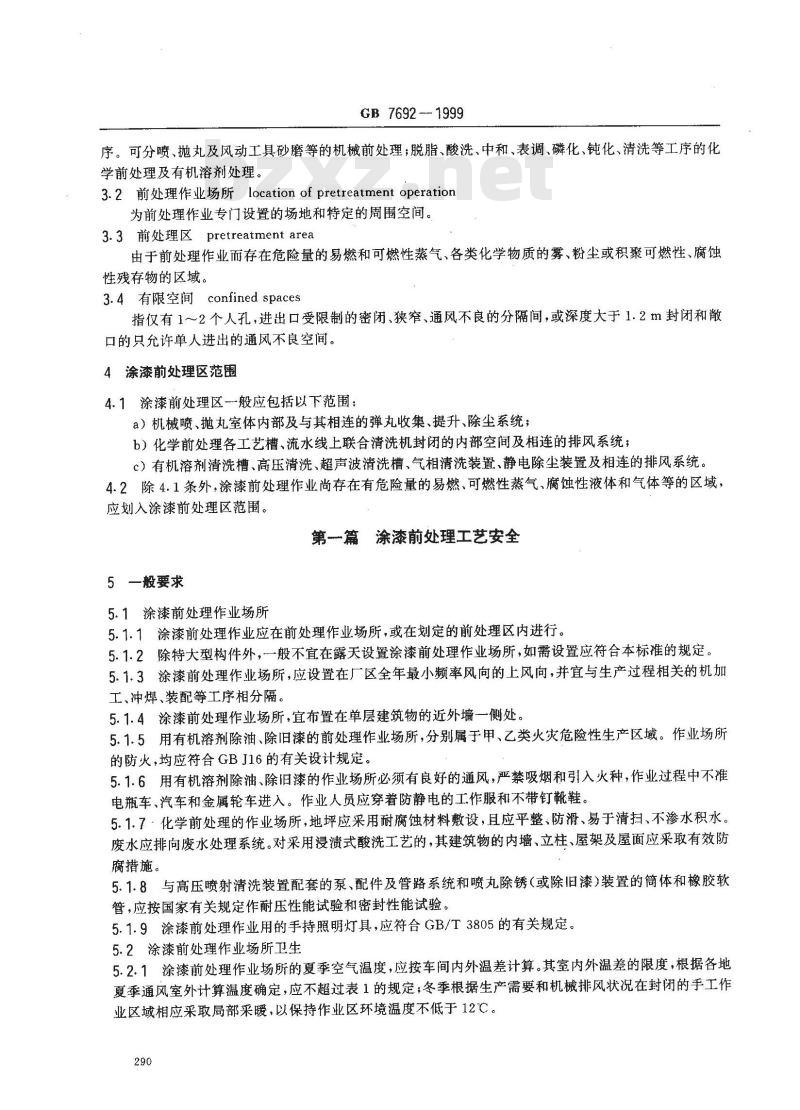

5.2.1涂漆前处理作业场所的夏季空气温度,应按车间内外温差计算。其室内外温差的限度,根据各地夏季通风室外计算温度确定,应不超过表1的规定;冬季根据生产需要和机械排风状况在封闭的手工作业区域相应采取局部采暖,以保持作业区环境温度不低于12℃。290

GB 7692 1999

表1车间内工作地点的夏季空气温度规定当地夏季通风室外计算温度,C

工作地点与室外温差,℃

22及以下

29~3233及以上

5.2.2涂漆前处理作业场所,空气中有害物质的最高容许浓度,应符合GB6514--1995中5.2.1的规定。

5.2.3机械法除锈或清除旧漆必须设置独立的排风系统和除尘装置,作业人员呼吸区域空气中含尘量应小于 10 mg/m2。

5.2.4涂漆前处理作业场所卫生特征级别为2级。5.2.5涂漆前处理作业场所应设置不断水的事故应急冲洗用水设备。5.2.6机械前处理除锈严格限制使用干喷砂,应用喷丸和抛丸等工艺。5.2.7涂漆前处理作业人员应按国家有关劳动保护规定穿戴个人防护用品,当进行人工喷丸操作时应穿戴封闭型橡胶防护服和供氧面具。5.2.8涂漆前处理作业中严禁使用苯。5.2.9大面积除油和清除旧漆作业中,禁止使用甲苯、二甲苯和汽油。5.2.10化学前处理作业中产生的浸洗水、喷淋水、各类化学废液的排放,经处理后应符合GB8978的有关规定。

5.2.11涂漆前处理作业中产生的各类废弃物应妥善处理。5.2.12涂漆前处理车间(工段)的化学药品存放量不许超过两个工作班的耗用量。药品储存柜应靠近使用点。

5.3涂漆前处理场所噪声

5.3.1涂漆前处理工艺过程中所用的风机、水泵、电机等噪声源部件及风管、水管应采取减振、隔声、消声、吸声等措施,使操作区的噪声符合GBJ87的有关规定。5.4电气设备及点火源

5.4.1用有机溶剂作业的涂漆前处理区内-一般不宜设置电气设备。如必须设置时,应符合GB50058的有关规定。

5.4.2采用有机溶剂作业的前处理区,区内爆炸性气体环境划分为1区危险区域。其通向露天的门、窗以外,垂直和水平距离3m以内的空间划为2区。5.4.3用有机溶剂清洗并有良好通风的封闭或半封闭的涂漆前处理工艺装置内为1区,其开澈面以外垂直和水平距离3m以内的空间划为2区;3m以外的场所降低一级。5.4.4用有机溶剂除油、除旧漆工作位置周围15m内,用风动工具除锈工作位置周围5m内,均严禁堆放易燃、易爆物料。

5.4.5严禁使用火炉、电炉、燃气和燃油炉及其他明火加热设备。5.4.6有机溶剂前处理作业区入口处应有禁止烟火的安全标志,并按GBJ140的有关规定设置消防器材,定期检查,保持有效状态。6有机溶剂、气相除油清洗

6.1用可燃性有机溶剂除油时,应先卸下产品或部件上的蓄电池或其他电源装置,其作业场所应设有醒目标牌,并配置可燃气体快速测量仪,定期检测。6.2气相除油清洗应在半封闭槽内进行,应有严格的防止清洗液蒸气逸出的措施;槽体内壁衬里材料宜用不锈钢、陶瓷、阻燃型不饱和聚酯树脂纤维增强塑料及其他合适的材料。6.3气相除油清洗装置应具有清洗液的温度和液位的自动控制、监视以及冷凝器冷却水的供水监视器,其中测温用温度仪的分度值应不大于0.5℃。291

7机械前处理除锈

GB 7692 - 1999

7.1机械除锈应优先选用抛丸和喷丸;实现除锈过程密闭化,改善劳动条件。7.2手工除锈用的钢刷、铲刀和铁锤等工具,作业前应检查可靠性。相邻操作人员的间距应大于1m。7.3凡离地2m以上进行手工除锈作业,必须设置脚手板及其扣挂绳索,脚手板应采用金属格栅结构等防滑措施,脚手板和坐身板应牢固平稳。工具放置固定可靠,防止坠落。7.4除锈用手持式电动打磨工具必须符合GB3883.1的有关规定。7.5除锈用风动打磨或电动打磨工具,应按照所选用的磨片材料、钢丝抛轮限制其线速度。作业前进行空载试转2min检验机动工具的可靠性,作业过程应经常检查磨具的材质损耗,超过限度不准使用。并符合GB2494的有关规定。

7.6‘砂轮、磨片、钢丝抛轮的回转强度的检查应按GB/T2493和JB/T7992的有关规定执行。7.7直径60mm以上的风动打磨机应设置防护罩,其开口夹角不大于150°7.8喷丸除锈作业必须在密闭的喷丸室内进行。喷丸室的通风除尘净化系统必须与喷丸的压缩空气源联锁,只有当通风除尘净化系统正常运行后,气源才能启动。作业人员一般应在室外操作,当不得不进入喷丸室内操作时,必须穿戴封闭型橡胶防护服和供氧面具。作业人员呼吸区空气中粉尘浓度应符合5.2.3的规定。

7.9喷丸室围护结构应在非对流区设置由不易碎材料制作的观察窗,供室外操作人员进行安全监护。喷丸室应同时设置室内外都能控制启动和停止的控制开关,并设置相应的声光信号器件。7.10喷丸室内壁应设置耐磨材料制作的护板。与其配套的喷射软管应耐磨、防静电。7.11喷丸室应设置固定或移动吸口的丸、粒回收装置。集丸地坑上应设置防滑盖板,坑内设扶梯,斜壁设踏步,地坑人口处设活动盖板、人孔、护栏。7.12丸粒回收设备地坑的高度应保证人员出入安全,设置固定扶梯、照明装置、通气口。7.13当采用升降装置或脚手架进行喷丸除锈时,操作人员站立的板应为格栅或钢板网,四周设置高度为1.2m的安全栏杆。

7.14抛丸除锈应在封闭的抛丸室内进行。对大型工件可采用通过式抛丸室进行除锈,抛丸室进出口两端应设置隔离区段,在此段中采用多层橡胶帘或其他软性遮挡结构封隔。7.15抛丸室的围护结构、内部耐磨挡板设置、丸粒回收装置、集丸地坑,应符合7.9~~7.12的有关规定。

7.16抛丸室配置的通风除尘净化系统应与抛丸作业设备联锁。前者先启动运行,再开始抛丸作业;当抛丸作业终止,通风系统需继续运行2~3min后,作业人员才准进入抛丸室工作。7.17抛丸室在工作状态时人员不得靠近。对于通过式抛丸室进出口端10m处,按GB2894的有关规定设置安全标志。抛丸室应设检修开关,严禁在抛丸作业进行中打开抛丸室的密闭门进入操作。7.18采用高压水清洗除锈应符合8.11~8.13的规定。8化学前处理

8.1采用敲开式全浸型脱脂、酸洗、中和、表调、磷化、钝化、清洗等化学前处理的作业场所,宜布置于单独建筑物内,若与其他非涂装车间合用一个建筑物,应将此作业场所布置在建筑物的靠外墙一侧。车间墙面和地坪应采用防蚀材料,照明和其他电气设施宜采用防潮型。8.2开式全浸型化学前处理应配置专用的起重设备和吊装工具,严禁作业人员直接用手搬运或使用钢丝绳捆绑工件。若采用桥式和梁式起重机,其驾驶室应设在化学槽的另一侧。8.3大型全浸型化学槽的槽口宜高出地坪面0.8m,当槽体全部埋入地面时,应在槽体四周按GB4053.3的有关规定设置防护栏杆,并按GB2894的规定设置安全标志。8.4全浸型有挥发性化学液和加热要求的化学槽,应设置局部排风系统,加热方式应符合安全要求。292

GB 7692—1999

8.5各化学槽配制槽液时应先注入水,后注化学液,对挥发性较强的化学槽配制后宜施覆盖层或抑制剂。

8.6各类化学原液和添加剂的容器应加盖严封,并有醒目标签。8.7采用氢氟酸作业场所,应设置具有明显标记的事故喷淋装置和洗眼用具。8.8采用全喷淋型的各化学前处理设备应为全封闭或半封闭式,工件出入口应设置防喷淋液飞溅的屏幕室,该室用门洞或挡帘隔开,并设置独立的排风系统。8.9喷淋用泵应与排风装置联锁,待风机运行正常后泵再启动;喷淋过程结束,排风装置须继续运行2~3min;当排风装置发生故障,喷淋操作应能立即停止。8.10所有与腐蚀性化学液接触的前处理槽体、加热系统、循环搅拌系统、喷淋系统、加料系统、排风系统及泵等均应具有耐腐蚀性。

8.11采用高压喷射清洗装置应配置压力控制和联锁装置,并应与驱动高压水泵的电动机联锁。8.12长臂高压喷枪应配置自锁安全机构,喷射间歇应将喷枪自锁。8.13高压水泵短期停用时,应清洗保养,重新使用前应检查高压水泵系统密封性能,并作耐压试验。9钢材预处理流水线

9.1钢材预处理流水线主要由预热、抛丸清理、喷涂车间底漆、烘干及输送辊道组成,为半封闭生产线。各组成部分均应符合国家有关规定,并设置机械排风系统。9.2钢材预处理流水线中抛丸清理系统应符合7.14~7.17的规定。9.3钢材预处理线中高压无气喷涂车间底漆及烘干的技术安全,以及底漆的储存应符合GB6514和GB14443中的有关规定。

9.4车间底漆烘干装置,不应采用直接燃气辐射加热式结构。9.5车间底漆烘干室体内滴漆和油漆中挥发冷凝物应定期清除并集中处理。9.6车间底漆的组分中,不应含苯、汞、砷、铅、和锑等成分,且不宜含铬酸盐。10清除旧漆

10.1清除旧漆宜用机械方法、碱液、水基清洗液、有机溶剂或脱漆剂清除,禁止使用火焰法清除旧漆。10.2机械方法清除旧漆的有手工、机动工具、喷丸、湿式喷砂、真空喷砂、抛丸等诸法,其安全技术要求与第7章相同。

10.3用有机溶剂或脱漆剂清除旧漆,不应同时使用易发火的钢制工具敲铲。高处作业的安全要求应符合7.3的规定。

10.4地面溅留的脱漆剂残液不应用木屑和化纤织物指擦,应用棉纱头、抹布等措擦。废纱头、抹布等应集中回收处理。

10.5用脱漆剂和有机溶剂清除旧漆时,操作人员应戴有效防护手套、防毒口罩和防护眼镜。11有限空间内的涂漆前处理

11.1有限空间内的涂漆前处理是指对有限空间本身或设在有限空间内的固定设备进行涂漆前处理作业。除此以外,有限空间内不应作为涂漆前处理作业场所。11.2有限空间作业的安全技术要求应符合GB12942的有关规定。11.3在有限空间内进行除旧漆作业的亦应符合本章规定。293

12般要求

GB 7692—1999

第二篇涂漆前处理工艺通风净化12.1为防止酸碱雾、溶剂蒸气、粉尘等有害物质在室内逸散,涂漆前处理应首先采用有利于局部排风的工艺和设备。当无法采用局部排风或采用局部排风后仍达不到5.2.2的规定时,应采用或增加全面换气通风。

12.2排风系统排出的污染物,当影响周边地区的大气质量时,应在采取净化处理、回收或综合利用措施后,再向大气排放,并符合GB16297的规定。13作业场所通风

13.1涂漆前处理作业中的浸蚀处理液、除油清洗液和除旧漆脱漆剂的配制宜在封闭装置或配制间内进行,并应设置机械排风。

13.2在实体墙分隔的建筑物内,在固定工位上对大件进行除油或除旧漆时,应设置局部排风并同时辅以全面排风;当操作工位不固定时,则可采用移动式局部排风或全面排风。14化学前处理工艺通风净化

14.1各种涂漆前处理作业槽槽宽大于1.5m时,在工艺操作许可时,应设置盖板减少散开面。14.2酸性浸蚀处理槽,在工艺操作许可时,宜添加有效的酸雾抑制剂。14.3涂漆前处理作业中各种酸性或碱性处理槽应设置局部排风系统。在采用机械化化学前处理生产线时,排风罩宜采用隧道密闭式;在采用手工操作时,排风罩宜采用侧吸式。槽宽小于或等于0.7m时,宜采用单侧排风;槽宽为0.7~1.5m时,宜采用双侧或周边排风;槽宽大于1.5m时,单面操作的处理槽宣采用吹吸式槽边排风罩。14.4槽边侧吸罩宜采用条缝式,且各种处理槽的液面控制风速宜按表2取值。表2各种前处理槽的液面控制风速处理槽名称

硫酸酸蚀处理槽

盐酸酸蚀处理槽

混合酸酸蚀处理槽

磷化处理槽

除油处理槽

清洗剂

铬酸钝化处理槽

主要组分

硫酸,15%~25%

盐酸,10%~20%

硫酸、盐酸等

磷酸、磷酸二氢锌、硝酸钠、硝酸锌、亚硝酸钠、氧化锌等

氢氧化钠、碳酸钠、磷酸三钠等金属清洗剂、表面活性剂等

铬酐,0.1~0.5g/L

处理温度

30~40

50~~80

液面控制风速

14.5由酸蚀处理槽排出的酸雾或由钝化处理槽排出的铬酸雾应设净化装置。净化装置宜分别采用药液吸收式及网格过滤式净化回收器。14.6采用喷淋法脱脂、磷化和钝化处理的装置应为密闭式或半密闭式,且应设置局部排风装置。工件进出口门洞处风速宜不小于0.5m/s。294

15机械前处理工艺通风净化

GB7692-1999

15.1手工除锈或机动工具除锈集中作业的场所,除在工位设置局部排风外,还应辅以全面排风。大件手工除锈或机动工具除锈应在实体墙分隔的建筑物内进行,并设置全面排风。当不能达到5.2.2的规定时,作业人员还应正确穿戴符合国家有关标准的个体防护用品。15.2抛丸清理室室体内的气流流向应使产生的粉尘能迅速有效地排除。从门洞、观察窗及缝隙散逸的粉尘,应保证作业场所的粉尘浓度符合5.2.3的规定。15.3抛丸清理室室体排风量,当每个抛丸器抛丸量不大于140kg/min时,应按抛丸器数计算。第一个抛丸器为3500m/h,以后每个抛丸器为2500m/h。对于连续式抛丸清理室需附加30%的漏风量;间歇式附加10%~15%。当每个抛丸器的抛丸量大于140kg/min时,宜按附录A所列的公式计算。15.4喷丸室室体的排风量应符合下列各条要求,并应与保证门洞及缝隙处带尘气流不外流所求得的风量互相校核,取其大值。

15.4.1作业人员在喷丸室外操作时,喷丸室的排风量应按室体容积断面(与气流垂直)的风速为0.12~0.30m/s计算,见表3。

表3按喷丸室室体容积确定的断面风速喷丸室室体容积

21~100

断面风速

0.30~0.25

0.25~0. 20

0.20~~0.15

0.15~0.12

15.4.2作业人员在喷丸室内操作时,喷丸室的排风量应以喷嘴直径和数量确定,见表4。表4按喷嘴直径确定的排风量

喷嘴直径,mm

排风量,m2/h

1喷嘴直径系指磨损后允许使用的最大直径。2排风量为单个喷嘴的排风量

15.4.3压缩空气射流所及缝隙处带尘气流外流速度宜参照附录B计算。14

15.5喷、抛丸结合的除锈设备,宜采用下吸、上进风的气流组织方式。其排风量应比附录A计算所得的风量增大50%~80%。此外,还须按喷丸条件进行核算。15.6含尘空气的净化宜采用袋式除尘器。16有机溶剂蒸气排出及其净化处理16.1除油或除旧漆作业过程中,在空气中同时散发醇类、酯类等多种有机溶剂蒸气时,全面通风换气量应按各种有机溶剂蒸气分别稀释至最高允许浓度所需空气量的总和计算。除上述的有害物质的气体及蒸气外,其他有害物质同时散发在空气中时,通风量应按需要空气量最大的物质计算。16.2有机溶剂除油清洗槽及其挥发段应采用半密闭罩,且其长度宜大于除油清洗槽,半密闭罩罩面风速应不小于0.4m/s。

16.3刷涂除锈磷化膏、带锈涂料或磷化底漆的工作台架应设置通风柜、侧吸式或底吸式局部排风系统,使工件上散逸的有机溶剂蒸气集中排出。295

17钢材预处理通风及其净化处理GB 7692 - 1999

17.1钢材预处理生产线上机械除锈作业时的通风净化应符合第16章的要求。17.2采用刷涂工艺涂刷车间底漆,应在作业场所设置机械排风,其排风量应按使作业人员呼吸带有机溶剂蒸气浓度符合5.2.2的规定计算。17.3钢材预处理生产线上喷漆室的断面风速应取0.50~0.70m/s。漆雾和有机溶剂蒸气的排放应符合第12.2的要求。

17.4车间底漆烘干室的排风应经净化处理,净化方法和装置应符合GB6514的规定。18通风系统

18.1管线布置

18.1.1化学前处理作业场所的风管宜明设,有冷凝水析出的风管宜按1%坡度敷设,并在最低点设泄水管,接向排水沟。

18.1.2输送含有机溶剂蒸气的风管,应采用非燃烧体材料制作,不应穿过防火墙,如必须穿过,应在穿过处设防火阀。穿过防火墙两侧各2m范围的风管,其保温材料应采用非燃烧体材料。风管穿过处的空隙应用非燃烧体材料填塞。

18.1.3输送含有机溶剂蒸气的风管,其正压段不得通过其他房间。18.1.4管壁温度为大于(或等于)80℃的管道与输送易燃易爆气体、蒸气、粉尘的管道之间的水平距离应不小于1m,当互为上下布置时,表面温度较高者或危险性混合物比重较小者应布置在上面。18.1.5管壁温度为大于(或等于)80℃的管道与输送易燃易爆气体、蒸气、粉尘的管道同沟敷设时应采取保温隔热措施。

18.2机械送风系统进风口处室外空气的有害物含量,不应超过车间空气中有害物质最高容许浓度的30%,其位置应符合下列要求:

a)应设在室外空气清洁和无火花坠入的地点,并安装铁丝网和百叶格;b)应设在排风口常年最小频率风向的下风向,且应低于排风口2m;c)进风口底边距室外地坪应不低于2m,当其设在绿化地带时,可不低于1m;d)进、排风口如必须设在屋面以上同一高度时,其水平距离应不小于10m;e)进风口应避免设在有有害物质排出的天窗口附近。18.3通风管道的计算,应符合下列规定。18.3.1风管内的风速应按下列数值选用:a)输送酸碱气体和有机溶剂蒸气的水平干管,风速为8~12m/s,垂直支管为4~8m/s;b)输送含尘空气的水平支管,风速为16~18m/s,垂直支管为14~16m/s。18.3.2系统漏风量应根据管道长度及其气密程度,按系统风量的百分率附加:a)对一般送、排风系统,应取10%;b)对除尘净化系统,应取10%~15%。18.3.3系统压力损失可按下列百分率附加:a)对-般送、排风系统,应取10%~15%;b)对除尘净化系统,应取15%~20%。296

抛丸室室体排风量宜按下式计算:式中:L—抛丸室室体排风量,m/min;GB 7692 - 1999

附录A

(提示的附录)

抛丸室排风量计算

L= ar-a,VVN

ai——不同型式抛丸室系数,可按表A1选用;a2—-不同清理对象系数,可按表A2选用;V

室体容积,m,

抛丸器总功率,kW。

抛丸室型式系数al

抛丸室型式

台车式、转台式

通过式

吊挂式

滚简式、履带式

表A2清理对象系数a2

清理对象

去氧化皮

去粘砂

附录B

(提示的附录)

系数a

5. 5~~7. 0

系数a2

压缩空气射流所及缝隙处带尘气流外流速度计算压缩空气射流从缝隙处外流的速度Vt,宜按下式计算:Vt=

XNA。

式中:Vi——从缝隙处外流的速度,m/s;qo-

-喷嘴耗气量,m\/s;

喷嘴至缝隙的距离,m;

A。喷嘴截面积,m2。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准为《涂装作业安全规程》标准体系中的一项通用标准,该标准与体系中的GB6514—1995《涂装作业安全规程涂漆工艺安全及其通风净化》等其他标准相协调配套。本标准在原GB7692--1987《涂装作业安全规程涂漆前处理工艺安全》和GB7693—1987《涂装作业安全规程涂漆前处理工艺通风净化》基础上,进行修订合并为一项标准,代替原两项标准。本标准对原标准在编辑上作了较大的调整,主要按前处理的机械和化学两大部分来分类,在内容上增加、删除及修改了部分条款。

主要变更如下:

1..不涉及劳动安全、卫生要求,而仅属于工艺性或环保标准的技术参数,本标准不予列入。2.原标准中“限制”使用火焰法清除旧漆改为“禁止”。3.原标准中“限制”使用干喷砂改为严格限制”。4.取消原标准中用“喷淋法酸洗处理”的提法。5.对机械除锈采用抛丸室的排风量计算,改为按每台抛丸器抛丸量大小来考虑不同的计算方法。本标准的附录 A、附录 B是提示的附录。本标准由中华人民共和国劳动部提出。本标准由全国涂装作业安全标准化技术委员会归口。本标准负责起草单位:上海市机电设计研究院。本标准参加起草单位:江苏省劳动保护科学技术研究所、宜兴市涂装设备厂。本标准主要起草人:徐忠国、陆哲明、孙新研。288

1范围

中华人民共和国国家标准

涂装作业安全规程

涂漆前处理工艺安全及其通风净化Safety code for painting

Safety ,ventilation and air clean-upfor pretreatment process of paintingGB 7692—1999

代替GB7692~7693-1987bZxz.net

本标准规定了涂漆前处理工艺及其通风净化的通用安全卫生技术要求,本标准适用于涂漆前处理工艺及其通风净化系统的设计、施工安装、验收及使用。船舶、桥梁、建筑物、大型金属构件等的涂漆前处理作业亦可参照使用。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。砂轮的回转试验方法

GB 2493—1995

GB2894--1996

安全标志

GB 2494-1995

磨具安全规则

GB/T3805—1993特低电压(ELV)限值GB 3883. 1--1991

GB4053.3--1993

GB 6514-

GB 8978—1996

手持电动工具的安全第一部分:一般要求固定式工业防护栏杆安全技术条件涂装作业安全规程涂漆工艺安全及其通风净化污水综合排放标准

GB 12942—1991

GB 14443-

GB16297—1996

GB 50058—1992

GB J16--1987

GB J87—1985

涂装作业安全规程有限空间作业安全技术要求涂装作业安全规程涂层烘干室安全技术规定大气污染物综合排放标准

爆炸和火灾危险环境电力装置设计规范建筑设计防火规范

工业企业噪声控制设计规范

GB J140---1990

建筑灭火器配置设计规范

JB/T 7992-1995

3定义

磨具的检查方法

本标准采用下列定义。

pretreatment process of painting3.1涂漆前处理工艺

涂装作业中涂料施工前的整个工艺过程。包括工件的除锈、除油、化学预处理、除尘和除旧漆等工国家质量技术监督局1999-05-14批准1999-12-01实施

GB 7692 -- 1999

序。可分喷、抛丸及风动工具砂磨等的机械前处理;脱脂、酸洗、中和、表调、磷化、钝化、清洗等工序的化学前处理及有机溶剂处理。

3.2 前处理作业场所lacation of pretreatment operation为前处理作业专门设置的场地和特定的周围空间。3.3 前处理区pretreatment area由于前处理作业而存在危险量的易燃和可燃性蒸气、各类化学物质的雾、粉尘或积聚可燃性、腐蚀性残存物的区域。

3.4有限空间confined spaces

指仅有1~2个人孔,进出口受限制的密闭、狭窄、通风不良的分隔间,或深度大于1.2m封闭和澈口的只允许单人进出的通风不良空间。4涂漆前处理区范围

4.1涂漆前处理区一般应包括以下范围:a)机械喷、抛丸室体内部及与其相连的弹丸收集、提升、除尘系统;b)化学前处理各工艺槽、流水线上联合清洗机封闭的内部空间及相连的排风系统;c)有机溶剂清洗槽、高压清洗、超声波清洗槽、气相清洗装置、静电除尘装置及相连的排风系统。4.2除4.1条外,涂漆前处理作业尚存在有危险量的易燃、可燃性蒸气、腐蚀性液体和气体等的区域,应划入涂漆前处理区范围。

第一篇涂漆前处理工艺安全

5一般要求

5.1涂漆前处理作业场所

5.1.1涂漆前处理作业应在前处理作业场所,或在划定的前处理区内进行。5.1.2除特大型构件外,一般不宜在露天设置涂漆前处理作业场所,如需设置应符合本标准的规定。5.1.3涂漆前处理作业场所,应设置在厂区全年最小频率风向的上风向,并宜与生产过程相关的机加工、冲焊、装配等工序相分隔。5.1.4涂漆前处理作业场所,宜布置在单层建筑物的近外墙一侧处。5.1.5用有机溶剂除油、除旧漆的前处理作业场所,分别属于甲、乙类火灾危险性生产区域。作业场所的防火,均应符合GBJ16的有关设计规定。5.1.6用有机溶剂除油、除旧漆的作业场所必须有良好的通风,严禁吸烟和引入火种,作业过程中不准电瓶车、汽车和金属轮车进入。作业人员应穿着防静电的工作服和不带钉靴鞋。5.1.7·化学前处理的作业场所,地坪应采用耐腐蚀材料敷设,且应平整、防滑、易于清扫、不渗水积水。废水应排向废水处理系统。对采用浸溃式酸洗工艺的,其建筑物的内墙、立柱、屋架及屋面应采取有效防腐措施。

5.1.8与高压喷射清洗装置配套的泵、配件及管路系统和喷丸除锈(或除旧漆)装置的简体和橡胶软管,应按国家有关规定作耐压性能试验和密封性能试验。5.1.9涂漆前处理作业用的手持照明灯具,应符合GB/T3805的有关规定。5.2涂漆前处理作业场所卫生

5.2.1涂漆前处理作业场所的夏季空气温度,应按车间内外温差计算。其室内外温差的限度,根据各地夏季通风室外计算温度确定,应不超过表1的规定;冬季根据生产需要和机械排风状况在封闭的手工作业区域相应采取局部采暖,以保持作业区环境温度不低于12℃。290

GB 7692 1999

表1车间内工作地点的夏季空气温度规定当地夏季通风室外计算温度,C

工作地点与室外温差,℃

22及以下

29~3233及以上

5.2.2涂漆前处理作业场所,空气中有害物质的最高容许浓度,应符合GB6514--1995中5.2.1的规定。

5.2.3机械法除锈或清除旧漆必须设置独立的排风系统和除尘装置,作业人员呼吸区域空气中含尘量应小于 10 mg/m2。

5.2.4涂漆前处理作业场所卫生特征级别为2级。5.2.5涂漆前处理作业场所应设置不断水的事故应急冲洗用水设备。5.2.6机械前处理除锈严格限制使用干喷砂,应用喷丸和抛丸等工艺。5.2.7涂漆前处理作业人员应按国家有关劳动保护规定穿戴个人防护用品,当进行人工喷丸操作时应穿戴封闭型橡胶防护服和供氧面具。5.2.8涂漆前处理作业中严禁使用苯。5.2.9大面积除油和清除旧漆作业中,禁止使用甲苯、二甲苯和汽油。5.2.10化学前处理作业中产生的浸洗水、喷淋水、各类化学废液的排放,经处理后应符合GB8978的有关规定。

5.2.11涂漆前处理作业中产生的各类废弃物应妥善处理。5.2.12涂漆前处理车间(工段)的化学药品存放量不许超过两个工作班的耗用量。药品储存柜应靠近使用点。

5.3涂漆前处理场所噪声

5.3.1涂漆前处理工艺过程中所用的风机、水泵、电机等噪声源部件及风管、水管应采取减振、隔声、消声、吸声等措施,使操作区的噪声符合GBJ87的有关规定。5.4电气设备及点火源

5.4.1用有机溶剂作业的涂漆前处理区内-一般不宜设置电气设备。如必须设置时,应符合GB50058的有关规定。

5.4.2采用有机溶剂作业的前处理区,区内爆炸性气体环境划分为1区危险区域。其通向露天的门、窗以外,垂直和水平距离3m以内的空间划为2区。5.4.3用有机溶剂清洗并有良好通风的封闭或半封闭的涂漆前处理工艺装置内为1区,其开澈面以外垂直和水平距离3m以内的空间划为2区;3m以外的场所降低一级。5.4.4用有机溶剂除油、除旧漆工作位置周围15m内,用风动工具除锈工作位置周围5m内,均严禁堆放易燃、易爆物料。

5.4.5严禁使用火炉、电炉、燃气和燃油炉及其他明火加热设备。5.4.6有机溶剂前处理作业区入口处应有禁止烟火的安全标志,并按GBJ140的有关规定设置消防器材,定期检查,保持有效状态。6有机溶剂、气相除油清洗

6.1用可燃性有机溶剂除油时,应先卸下产品或部件上的蓄电池或其他电源装置,其作业场所应设有醒目标牌,并配置可燃气体快速测量仪,定期检测。6.2气相除油清洗应在半封闭槽内进行,应有严格的防止清洗液蒸气逸出的措施;槽体内壁衬里材料宜用不锈钢、陶瓷、阻燃型不饱和聚酯树脂纤维增强塑料及其他合适的材料。6.3气相除油清洗装置应具有清洗液的温度和液位的自动控制、监视以及冷凝器冷却水的供水监视器,其中测温用温度仪的分度值应不大于0.5℃。291

7机械前处理除锈

GB 7692 - 1999

7.1机械除锈应优先选用抛丸和喷丸;实现除锈过程密闭化,改善劳动条件。7.2手工除锈用的钢刷、铲刀和铁锤等工具,作业前应检查可靠性。相邻操作人员的间距应大于1m。7.3凡离地2m以上进行手工除锈作业,必须设置脚手板及其扣挂绳索,脚手板应采用金属格栅结构等防滑措施,脚手板和坐身板应牢固平稳。工具放置固定可靠,防止坠落。7.4除锈用手持式电动打磨工具必须符合GB3883.1的有关规定。7.5除锈用风动打磨或电动打磨工具,应按照所选用的磨片材料、钢丝抛轮限制其线速度。作业前进行空载试转2min检验机动工具的可靠性,作业过程应经常检查磨具的材质损耗,超过限度不准使用。并符合GB2494的有关规定。

7.6‘砂轮、磨片、钢丝抛轮的回转强度的检查应按GB/T2493和JB/T7992的有关规定执行。7.7直径60mm以上的风动打磨机应设置防护罩,其开口夹角不大于150°7.8喷丸除锈作业必须在密闭的喷丸室内进行。喷丸室的通风除尘净化系统必须与喷丸的压缩空气源联锁,只有当通风除尘净化系统正常运行后,气源才能启动。作业人员一般应在室外操作,当不得不进入喷丸室内操作时,必须穿戴封闭型橡胶防护服和供氧面具。作业人员呼吸区空气中粉尘浓度应符合5.2.3的规定。

7.9喷丸室围护结构应在非对流区设置由不易碎材料制作的观察窗,供室外操作人员进行安全监护。喷丸室应同时设置室内外都能控制启动和停止的控制开关,并设置相应的声光信号器件。7.10喷丸室内壁应设置耐磨材料制作的护板。与其配套的喷射软管应耐磨、防静电。7.11喷丸室应设置固定或移动吸口的丸、粒回收装置。集丸地坑上应设置防滑盖板,坑内设扶梯,斜壁设踏步,地坑人口处设活动盖板、人孔、护栏。7.12丸粒回收设备地坑的高度应保证人员出入安全,设置固定扶梯、照明装置、通气口。7.13当采用升降装置或脚手架进行喷丸除锈时,操作人员站立的板应为格栅或钢板网,四周设置高度为1.2m的安全栏杆。

7.14抛丸除锈应在封闭的抛丸室内进行。对大型工件可采用通过式抛丸室进行除锈,抛丸室进出口两端应设置隔离区段,在此段中采用多层橡胶帘或其他软性遮挡结构封隔。7.15抛丸室的围护结构、内部耐磨挡板设置、丸粒回收装置、集丸地坑,应符合7.9~~7.12的有关规定。

7.16抛丸室配置的通风除尘净化系统应与抛丸作业设备联锁。前者先启动运行,再开始抛丸作业;当抛丸作业终止,通风系统需继续运行2~3min后,作业人员才准进入抛丸室工作。7.17抛丸室在工作状态时人员不得靠近。对于通过式抛丸室进出口端10m处,按GB2894的有关规定设置安全标志。抛丸室应设检修开关,严禁在抛丸作业进行中打开抛丸室的密闭门进入操作。7.18采用高压水清洗除锈应符合8.11~8.13的规定。8化学前处理

8.1采用敲开式全浸型脱脂、酸洗、中和、表调、磷化、钝化、清洗等化学前处理的作业场所,宜布置于单独建筑物内,若与其他非涂装车间合用一个建筑物,应将此作业场所布置在建筑物的靠外墙一侧。车间墙面和地坪应采用防蚀材料,照明和其他电气设施宜采用防潮型。8.2开式全浸型化学前处理应配置专用的起重设备和吊装工具,严禁作业人员直接用手搬运或使用钢丝绳捆绑工件。若采用桥式和梁式起重机,其驾驶室应设在化学槽的另一侧。8.3大型全浸型化学槽的槽口宜高出地坪面0.8m,当槽体全部埋入地面时,应在槽体四周按GB4053.3的有关规定设置防护栏杆,并按GB2894的规定设置安全标志。8.4全浸型有挥发性化学液和加热要求的化学槽,应设置局部排风系统,加热方式应符合安全要求。292

GB 7692—1999

8.5各化学槽配制槽液时应先注入水,后注化学液,对挥发性较强的化学槽配制后宜施覆盖层或抑制剂。

8.6各类化学原液和添加剂的容器应加盖严封,并有醒目标签。8.7采用氢氟酸作业场所,应设置具有明显标记的事故喷淋装置和洗眼用具。8.8采用全喷淋型的各化学前处理设备应为全封闭或半封闭式,工件出入口应设置防喷淋液飞溅的屏幕室,该室用门洞或挡帘隔开,并设置独立的排风系统。8.9喷淋用泵应与排风装置联锁,待风机运行正常后泵再启动;喷淋过程结束,排风装置须继续运行2~3min;当排风装置发生故障,喷淋操作应能立即停止。8.10所有与腐蚀性化学液接触的前处理槽体、加热系统、循环搅拌系统、喷淋系统、加料系统、排风系统及泵等均应具有耐腐蚀性。

8.11采用高压喷射清洗装置应配置压力控制和联锁装置,并应与驱动高压水泵的电动机联锁。8.12长臂高压喷枪应配置自锁安全机构,喷射间歇应将喷枪自锁。8.13高压水泵短期停用时,应清洗保养,重新使用前应检查高压水泵系统密封性能,并作耐压试验。9钢材预处理流水线

9.1钢材预处理流水线主要由预热、抛丸清理、喷涂车间底漆、烘干及输送辊道组成,为半封闭生产线。各组成部分均应符合国家有关规定,并设置机械排风系统。9.2钢材预处理流水线中抛丸清理系统应符合7.14~7.17的规定。9.3钢材预处理线中高压无气喷涂车间底漆及烘干的技术安全,以及底漆的储存应符合GB6514和GB14443中的有关规定。

9.4车间底漆烘干装置,不应采用直接燃气辐射加热式结构。9.5车间底漆烘干室体内滴漆和油漆中挥发冷凝物应定期清除并集中处理。9.6车间底漆的组分中,不应含苯、汞、砷、铅、和锑等成分,且不宜含铬酸盐。10清除旧漆

10.1清除旧漆宜用机械方法、碱液、水基清洗液、有机溶剂或脱漆剂清除,禁止使用火焰法清除旧漆。10.2机械方法清除旧漆的有手工、机动工具、喷丸、湿式喷砂、真空喷砂、抛丸等诸法,其安全技术要求与第7章相同。

10.3用有机溶剂或脱漆剂清除旧漆,不应同时使用易发火的钢制工具敲铲。高处作业的安全要求应符合7.3的规定。

10.4地面溅留的脱漆剂残液不应用木屑和化纤织物指擦,应用棉纱头、抹布等措擦。废纱头、抹布等应集中回收处理。

10.5用脱漆剂和有机溶剂清除旧漆时,操作人员应戴有效防护手套、防毒口罩和防护眼镜。11有限空间内的涂漆前处理

11.1有限空间内的涂漆前处理是指对有限空间本身或设在有限空间内的固定设备进行涂漆前处理作业。除此以外,有限空间内不应作为涂漆前处理作业场所。11.2有限空间作业的安全技术要求应符合GB12942的有关规定。11.3在有限空间内进行除旧漆作业的亦应符合本章规定。293

12般要求

GB 7692—1999

第二篇涂漆前处理工艺通风净化12.1为防止酸碱雾、溶剂蒸气、粉尘等有害物质在室内逸散,涂漆前处理应首先采用有利于局部排风的工艺和设备。当无法采用局部排风或采用局部排风后仍达不到5.2.2的规定时,应采用或增加全面换气通风。

12.2排风系统排出的污染物,当影响周边地区的大气质量时,应在采取净化处理、回收或综合利用措施后,再向大气排放,并符合GB16297的规定。13作业场所通风

13.1涂漆前处理作业中的浸蚀处理液、除油清洗液和除旧漆脱漆剂的配制宜在封闭装置或配制间内进行,并应设置机械排风。

13.2在实体墙分隔的建筑物内,在固定工位上对大件进行除油或除旧漆时,应设置局部排风并同时辅以全面排风;当操作工位不固定时,则可采用移动式局部排风或全面排风。14化学前处理工艺通风净化

14.1各种涂漆前处理作业槽槽宽大于1.5m时,在工艺操作许可时,应设置盖板减少散开面。14.2酸性浸蚀处理槽,在工艺操作许可时,宜添加有效的酸雾抑制剂。14.3涂漆前处理作业中各种酸性或碱性处理槽应设置局部排风系统。在采用机械化化学前处理生产线时,排风罩宜采用隧道密闭式;在采用手工操作时,排风罩宜采用侧吸式。槽宽小于或等于0.7m时,宜采用单侧排风;槽宽为0.7~1.5m时,宜采用双侧或周边排风;槽宽大于1.5m时,单面操作的处理槽宣采用吹吸式槽边排风罩。14.4槽边侧吸罩宜采用条缝式,且各种处理槽的液面控制风速宜按表2取值。表2各种前处理槽的液面控制风速处理槽名称

硫酸酸蚀处理槽

盐酸酸蚀处理槽

混合酸酸蚀处理槽

磷化处理槽

除油处理槽

清洗剂

铬酸钝化处理槽

主要组分

硫酸,15%~25%

盐酸,10%~20%

硫酸、盐酸等

磷酸、磷酸二氢锌、硝酸钠、硝酸锌、亚硝酸钠、氧化锌等

氢氧化钠、碳酸钠、磷酸三钠等金属清洗剂、表面活性剂等

铬酐,0.1~0.5g/L

处理温度

30~40

50~~80

液面控制风速

14.5由酸蚀处理槽排出的酸雾或由钝化处理槽排出的铬酸雾应设净化装置。净化装置宜分别采用药液吸收式及网格过滤式净化回收器。14.6采用喷淋法脱脂、磷化和钝化处理的装置应为密闭式或半密闭式,且应设置局部排风装置。工件进出口门洞处风速宜不小于0.5m/s。294

15机械前处理工艺通风净化

GB7692-1999

15.1手工除锈或机动工具除锈集中作业的场所,除在工位设置局部排风外,还应辅以全面排风。大件手工除锈或机动工具除锈应在实体墙分隔的建筑物内进行,并设置全面排风。当不能达到5.2.2的规定时,作业人员还应正确穿戴符合国家有关标准的个体防护用品。15.2抛丸清理室室体内的气流流向应使产生的粉尘能迅速有效地排除。从门洞、观察窗及缝隙散逸的粉尘,应保证作业场所的粉尘浓度符合5.2.3的规定。15.3抛丸清理室室体排风量,当每个抛丸器抛丸量不大于140kg/min时,应按抛丸器数计算。第一个抛丸器为3500m/h,以后每个抛丸器为2500m/h。对于连续式抛丸清理室需附加30%的漏风量;间歇式附加10%~15%。当每个抛丸器的抛丸量大于140kg/min时,宜按附录A所列的公式计算。15.4喷丸室室体的排风量应符合下列各条要求,并应与保证门洞及缝隙处带尘气流不外流所求得的风量互相校核,取其大值。

15.4.1作业人员在喷丸室外操作时,喷丸室的排风量应按室体容积断面(与气流垂直)的风速为0.12~0.30m/s计算,见表3。

表3按喷丸室室体容积确定的断面风速喷丸室室体容积

21~100

断面风速

0.30~0.25

0.25~0. 20

0.20~~0.15

0.15~0.12

15.4.2作业人员在喷丸室内操作时,喷丸室的排风量应以喷嘴直径和数量确定,见表4。表4按喷嘴直径确定的排风量

喷嘴直径,mm

排风量,m2/h

1喷嘴直径系指磨损后允许使用的最大直径。2排风量为单个喷嘴的排风量

15.4.3压缩空气射流所及缝隙处带尘气流外流速度宜参照附录B计算。14

15.5喷、抛丸结合的除锈设备,宜采用下吸、上进风的气流组织方式。其排风量应比附录A计算所得的风量增大50%~80%。此外,还须按喷丸条件进行核算。15.6含尘空气的净化宜采用袋式除尘器。16有机溶剂蒸气排出及其净化处理16.1除油或除旧漆作业过程中,在空气中同时散发醇类、酯类等多种有机溶剂蒸气时,全面通风换气量应按各种有机溶剂蒸气分别稀释至最高允许浓度所需空气量的总和计算。除上述的有害物质的气体及蒸气外,其他有害物质同时散发在空气中时,通风量应按需要空气量最大的物质计算。16.2有机溶剂除油清洗槽及其挥发段应采用半密闭罩,且其长度宜大于除油清洗槽,半密闭罩罩面风速应不小于0.4m/s。

16.3刷涂除锈磷化膏、带锈涂料或磷化底漆的工作台架应设置通风柜、侧吸式或底吸式局部排风系统,使工件上散逸的有机溶剂蒸气集中排出。295

17钢材预处理通风及其净化处理GB 7692 - 1999

17.1钢材预处理生产线上机械除锈作业时的通风净化应符合第16章的要求。17.2采用刷涂工艺涂刷车间底漆,应在作业场所设置机械排风,其排风量应按使作业人员呼吸带有机溶剂蒸气浓度符合5.2.2的规定计算。17.3钢材预处理生产线上喷漆室的断面风速应取0.50~0.70m/s。漆雾和有机溶剂蒸气的排放应符合第12.2的要求。

17.4车间底漆烘干室的排风应经净化处理,净化方法和装置应符合GB6514的规定。18通风系统

18.1管线布置

18.1.1化学前处理作业场所的风管宜明设,有冷凝水析出的风管宜按1%坡度敷设,并在最低点设泄水管,接向排水沟。

18.1.2输送含有机溶剂蒸气的风管,应采用非燃烧体材料制作,不应穿过防火墙,如必须穿过,应在穿过处设防火阀。穿过防火墙两侧各2m范围的风管,其保温材料应采用非燃烧体材料。风管穿过处的空隙应用非燃烧体材料填塞。

18.1.3输送含有机溶剂蒸气的风管,其正压段不得通过其他房间。18.1.4管壁温度为大于(或等于)80℃的管道与输送易燃易爆气体、蒸气、粉尘的管道之间的水平距离应不小于1m,当互为上下布置时,表面温度较高者或危险性混合物比重较小者应布置在上面。18.1.5管壁温度为大于(或等于)80℃的管道与输送易燃易爆气体、蒸气、粉尘的管道同沟敷设时应采取保温隔热措施。

18.2机械送风系统进风口处室外空气的有害物含量,不应超过车间空气中有害物质最高容许浓度的30%,其位置应符合下列要求:

a)应设在室外空气清洁和无火花坠入的地点,并安装铁丝网和百叶格;b)应设在排风口常年最小频率风向的下风向,且应低于排风口2m;c)进风口底边距室外地坪应不低于2m,当其设在绿化地带时,可不低于1m;d)进、排风口如必须设在屋面以上同一高度时,其水平距离应不小于10m;e)进风口应避免设在有有害物质排出的天窗口附近。18.3通风管道的计算,应符合下列规定。18.3.1风管内的风速应按下列数值选用:a)输送酸碱气体和有机溶剂蒸气的水平干管,风速为8~12m/s,垂直支管为4~8m/s;b)输送含尘空气的水平支管,风速为16~18m/s,垂直支管为14~16m/s。18.3.2系统漏风量应根据管道长度及其气密程度,按系统风量的百分率附加:a)对一般送、排风系统,应取10%;b)对除尘净化系统,应取10%~15%。18.3.3系统压力损失可按下列百分率附加:a)对-般送、排风系统,应取10%~15%;b)对除尘净化系统,应取15%~20%。296

抛丸室室体排风量宜按下式计算:式中:L—抛丸室室体排风量,m/min;GB 7692 - 1999

附录A

(提示的附录)

抛丸室排风量计算

L= ar-a,VVN

ai——不同型式抛丸室系数,可按表A1选用;a2—-不同清理对象系数,可按表A2选用;V

室体容积,m,

抛丸器总功率,kW。

抛丸室型式系数al

抛丸室型式

台车式、转台式

通过式

吊挂式

滚简式、履带式

表A2清理对象系数a2

清理对象

去氧化皮

去粘砂

附录B

(提示的附录)

系数a

5. 5~~7. 0

系数a2

压缩空气射流所及缝隙处带尘气流外流速度计算压缩空气射流从缝隙处外流的速度Vt,宜按下式计算:Vt=

XNA。

式中:Vi——从缝隙处外流的速度,m/s;qo-

-喷嘴耗气量,m\/s;

喷嘴至缝隙的距离,m;

A。喷嘴截面积,m2。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准(GB)

- GB/T2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

- GB/T21666-2008 尿吸收辅助器具 评价的一般指南

- GB/T1804-2000 一般公差 未注公差的线性和角度尺寸的公差

- GB/T32999-2016 表面化学分析 深度剖析 用机械轮廓仪栅网复型法测量溅射速率

- GB/T13589-2007 锌及锌合金废料

- GB/T24235-2009 直接还原炉料用铁矿石 低温还原粉化率和金属化率的测定 气体直接还原法

- GB/T38604.4-2020 公共信息导向系统 评价要求 第4部分:公共汽电车车站

- GB28355-2012 食品添加剂 水杨酸甲酯(柳酸甲酯)

- GB/T39454-2020 国际贸易业务数据规范货物跟踪与追溯

- GB/T38948-2020 沥青混合料低温抗裂性能评价方法

- GB50303-2015 建筑电气工程施工质量验收规范

- GB/T19561-2004 寒地节能日光温室建造规程

- GB/T4722-1992 印制电路用覆铜箔层压板试验方法

- GB/T7574-1987 信息处理交换用磁带标号和文卷结构

- GB/T13070-1991 铀矿石中铀的测定 电位滴定法

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2