- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 石油天然气行业标准(SY) >>

- SY/T 6114-1994 压裂管汇车

标准号:

SY/T 6114-1994

标准名称:

压裂管汇车

标准类别:

石油天然气行业标准(SY)

标准状态:

已作废-

发布日期:

1995-01-18 -

实施日期:

1995-07-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

560.15 KB

中标分类号:

石油>>石油勘探、开发、集输设备>>E92石油钻采设备与仪器

替代情况:

被SY/T 5211-2003代替

相关标签:

压裂

部分标准内容:

中华人民共和国石油天然气行业标准SY/ T 6114-94

压裂管汇车

1995-01-18发布

中国石油关然气总公司

1995-07-01实施

主题内容与适用范围

中华人民共和国石油天然气行业标准压裂管汇车

SY/T 6114-94

本标准规定了压裂管汇车的型式、基本参数、技术要求试验方法、检验规测、标志、包装、运输和贮存。

本标准适用丁陆地及海上洲气田用压裂管汇车的设计制造与验收。本标准亦适用于装管汇装置的设计制造与验收。引用标准

GBG99优质碳索结构钢技术条件

GB 700

碳素结构钢

GB3077合金结构钢技术条件

澈压系统通用技术条件

GB3766

GB6067起重机械安全规程

GB6068.2汽车起重机和轮胎起董机试验规范合格试验GR/I13306标牌

SY5308石池钻采机械产品用涂漆通用技术条件SY5309石油钻采机械产品用包装通用技术条件SY/T5534石油专用车通用技术条件SY/T5676石冲钻采机械产品用高压锻件通用技术条件型式与基本参数

3.1型式

车装式撬装式

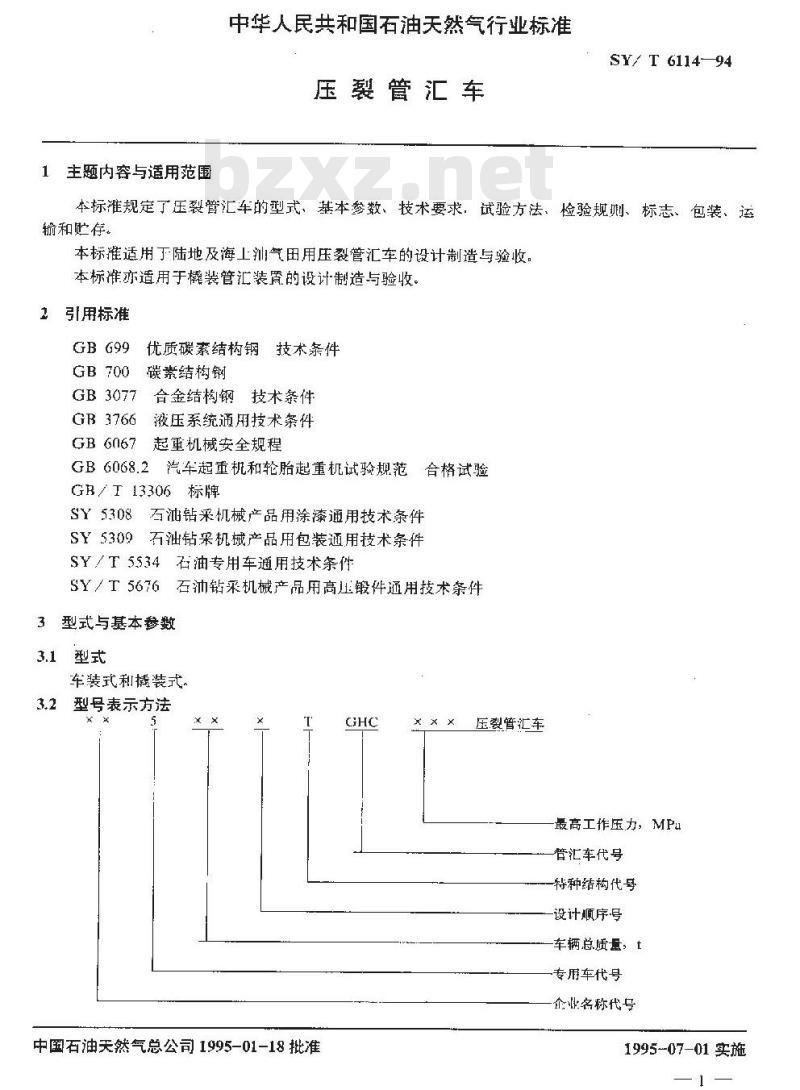

型号表示方法

中国石油天然气总公司1995-01-18批准GHC

压裂管汇车

最高工作压力,MPu

管汇车代号

一特种结构代号

设计顺序号

车辆总质量,t

专用车代号

企此名称代号

1995-07-01实施

3.3基本参数

3.31管汇基本参数

SY/ T 6114- 94

3.3.1.1高压管汇

a最大工作压力:50,70105,140MPab.通径:40,50.62,76100mm;

3.3.1.2低压管汇

a.最大工作压力:IMPa;

b.管汇通径:100,125,150.200,250mmsc.胶管通径:100mm;

3.3.2载车底盘的基本参数应衍合SY/T5534中的有关规定3.3.3投球器

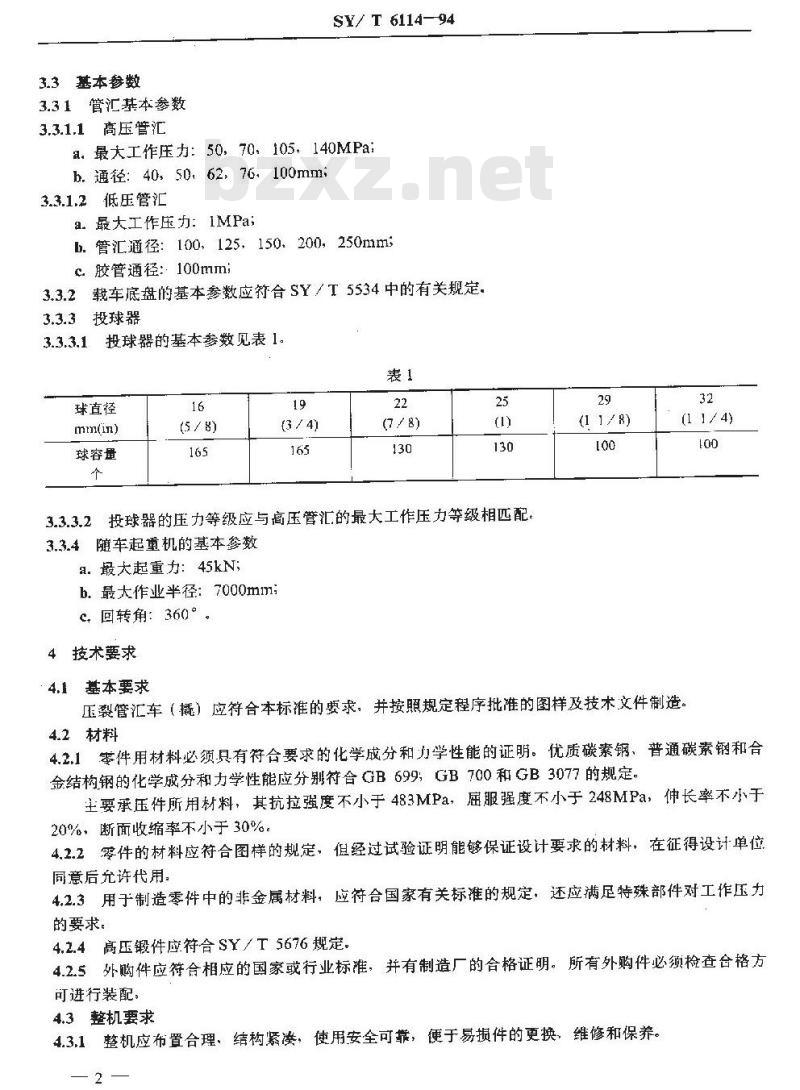

3.3.3.1投球器的基本参数见表1。表1

球直径

mm(in)

球容量

(5 / 8)

(3 / 4)

(7 / 8)

3.3.3.2投球器的压力等级应与高压管汇的最大工作压力等级相匹配3.3.4随车起重机的基本参数

a.最大起重力:45kN;

b.最大作业半径:7000mm;

c.回转角:360°。

4技术要求

(11/8)

(1 1/4)

4.1基本要求

压裂管汇车(撬)应符合本标准的要求,并按照规定程序批准的图样及技术文件制造。4.2材料

4.2.1零件用材料必须只有符合要求的化学成分和力学性能的证明。优质碳素钢、普通碳素钢和合金结构钢的化学成分和力学性能应分别符合GB699,GB700和GB3077的规定,主要承压件所用材料,其抗拉强度不小于483MPa,届服强度不小于248MPa,伸长率不小于20%,断面收缩率不小于30%。

4.2.2零件的材料应符合图样的规定,但经过试验证明能够保证设计要求的材料,在征得设计单位同意后允许代用

4.2.3用于制造零件中的非金属材料:应符合国家有关标准的规定,还应满足特殊部件对工作压力的要求。

4.2.4高压锻件应符合SY/T5676规定。4.2.5外购件应符合相应的国家或行业标准,并有制造厂的合格证明。所有外购件必须检查合格方可进行装配,

4.3整机要求

4.3.1整机应布置合理,结构紧渗,使用安全可靠,便于易损件的更换,维修和保养。2

SY/ T 6114-94

4.3.2所有紧固件连接应按图样要求达到规定的拧紧力矩。4.3.3各种软、硬管线应排列整齐:不得有任何松动现象。4.3.4各部件的工作机构应调整方便,工作可靠、工作时运转正带、操纵灵活,标志明显。4.3.5压裂管汇车的外形尺寸应符合工程车辆公路行驶的有关规定、撬装管汇的外形尺寸应符合我国公路及铁路运输条件:且起吊方便。4.3.6产品作为酸化压裂施工或海上压裂施工用时,应根据用户使用要求对产品主要零部件或全部零部件进行防腐蚀处理。

4.3.7压裂管汇车的前、后桥负载,离去角,最小离地间隙:爬坡度马质心位置等应符合SY/T 5534中3.2条的规定。

4.3.8压裂管汇车应操纵灵活、转向轻便,传动平稳,制动可靠,用于寒冷地区的车辆应装设冷起动装置,气路系统应装设干燥防凝装置。4.3.9

4.3.10压裂管汇车应配备灭火装置,4.3.11

压裂管汇车应配备夜间照明装置,以满足夜拘作业的要求。4.4部件要求

4.4.1底盘车

4.4.1.1底盘车的原大梁需纵向接长或增加支座时,其接长部位或增加的支座与原大梁应联结牢固可靠,改装后的大梁强度与度能保证设计要求。4.4.1.2副梁与原大梁的联接应符合改装汽车的有关规定,行驶和制动时不得有相对位移现象。4.4.2管汇系统

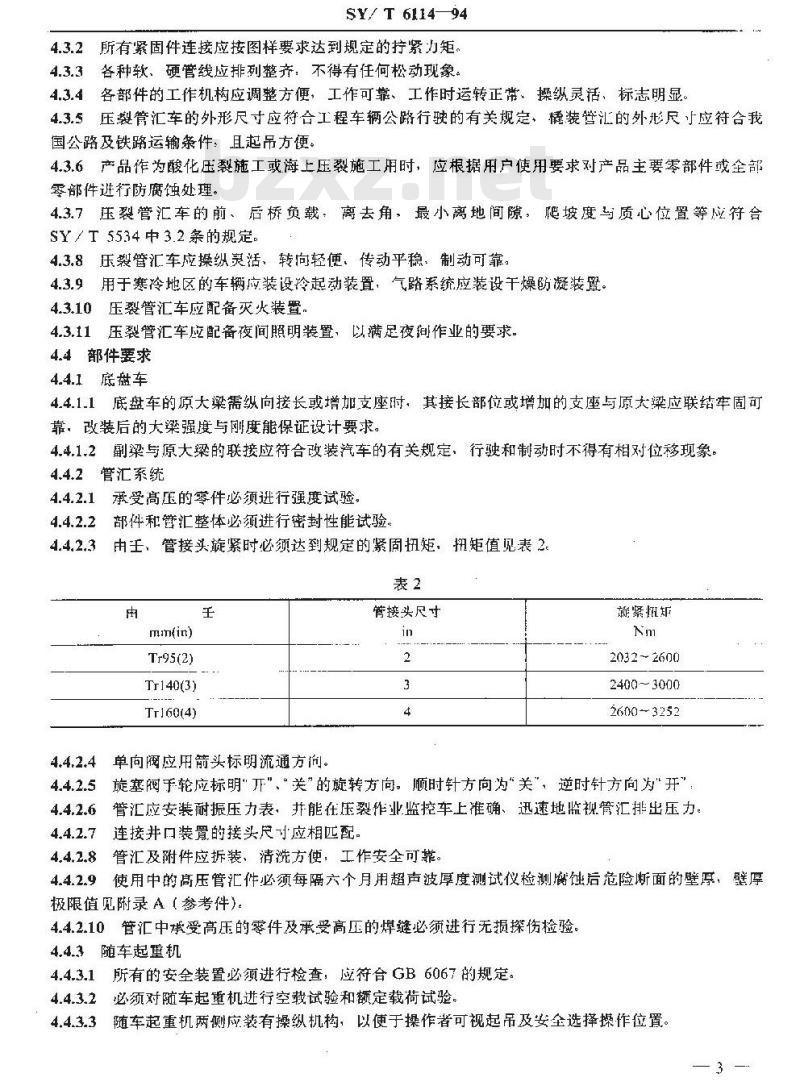

4.4.2.1承受高压的零件必须进行强度试验。4.4.2.2部件和管汇整体必须进行密封性能试验4.4.2.3由王,管接头旋紧时必须达到规定的紧固扭矩,扭矩值见表2。表2

mm(in)

Tr95(2)

Tr140(3)

Tr160(4)

4.4.2.4单向阀应用箭头标明流通方间4.4.2.5

管接头尺寸

巅紧扭

2032~2600

24003000

2600-3252

旋塞阀于轮应标明“开”、“关”的旋转方向。顺时针方向为“关”,逆时针方向为”开”管汇应安装耐振压力表、并能在压裂作业监挖车上准确、迅速地监视管汇排出压力,4.4.2.63

4.4.2.7连接并口装置的接头尺寸应相匹配管汇及附件应拆装、清洗方使,工作安全可靠。4.4.2.8

使用中的高压管汇件必须每隔六个月用超声波厚度测试仪检测腐蚀后危险断面的壁厚,壁厚4.4.2.9

极限值见附录A(参考件)。

4.4.2.10管汇中承受高压的零件及承受高压的焊缝必须进行无损探伤检验。4.4.3随车起重机

4.4.3.1所有的安全装置必须进行检查,应符合GB6067的规定。4.4.3.2必须对随车起重机进行空载试验和额定载荷试验。4.4.3.3随车起重机两侧应装有操纵机构,以便于操作者可视起吊及安全选择操作位置。3

4.4.4投球器

SY/ T 6114-94

4.4.4.1投球器应具有手动操作和直流线控操作两种方式。4.4.4.2投球器应带计数器。

4.4.5撬座

撬座应便于起吊,撬座的刚度应满足使用和起吊要求,不致因使用和起吊而产生变形。4.4.5.1

各焊接部件的焊缝应牢固:不致因振动而产生焊缝开裂或零部件散脱现象。4.4.6液压系统

液压系统应符合GB3766的规定

液压系统必须操作灵活,工作平稳,不得有卡死或爬行现象,操作手柄或按钮处有指示标4.4.6.3取力器、液压油泵应运转正常,无异常噪声。4.5涂漆要求

涂漆应按SY5308的规定进行,面漆颜色由制造!与用户商定。5试验方法

5.1行驶试验及路试

5.1.1行驶试验及路试应按SY/T5534中4.1.1条及4.2.1条的规定进行。5.1.2主要结构和技术特性参数的测定主要结构和技术特性参数的测定按SY/T5534中4.1.2条的规定进行5.2高压管汇的强度试验

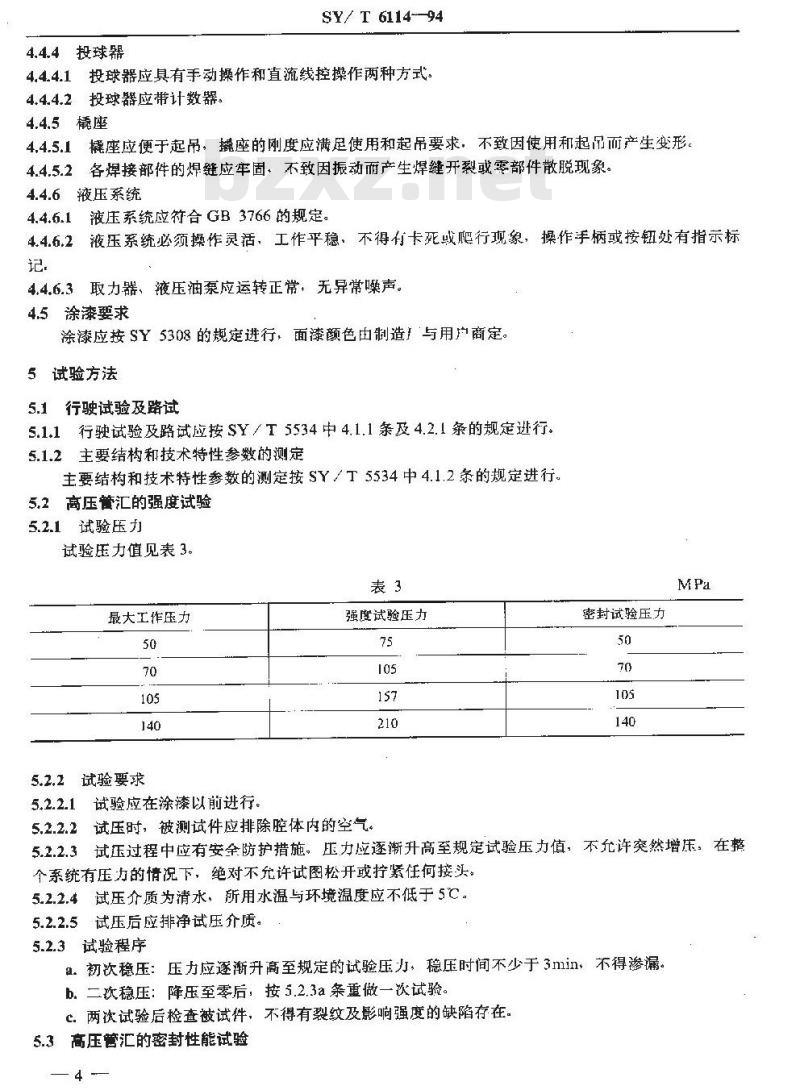

5.2.1试验压力

试验压力值见表3。

最大工作压力

5.2.2试验要求

5.2.2.1试验应在涂漆以前进行。强度试验压力

密封试验压力

5.2.2.2试压时,被测试件应排除腔体内的空气。5.2.2.3试压过程中应有安全防护措施。压力应逐渐升高至规定试验压力值,不允许突然增压。在整个系统有压力的情况下,绝对不允许试图松开或打紧任何接头5.2.2.4试压介质为清水,所用水温与环境温度应不低于5℃。5.2.2.5试压后应排净试压介质。5.2.3试验程序

a。初次稳压:压力应逐渐升高至规定的试验压力,稳压时间不少于3min,不得渗漏。b.二次稳压:降压至零后,按5.2.3a条重做一次试验。c.两次试验后检查被试件,不得有裂纹及影响强度的缺陷存在。5.3高压管汇的密封性能试验

5.3.1阀件的密封性能试验

5,3,1.1 试验压力值见表 3。

5.3.1.2试验要求按5.2.2 条规定。5.3.1.3旋塞阀试验程序:

SY/ T 6114-94

试验时将阀处于关闭状态,试验压力从一端引人,待压力逐渐升高至规定的试验压力。稳压3min,不得有渗漏和压力降低。泄去压力,另一端必须重复上述试验。5.3.1.4单向阀试验程序;

a。试验时将阀顺向放置,试验压力方向由阀的工作出口进人。l.应逐渐升高至规定的试验压力稳压3min,不得有渗漏和压力降低,5.3.2整体密封性能试验

试验压力值见表 3。

试验要求按5.2.2条规定。

试验程序按5.2.3a条规定

稳压期间试件不得有渗漏和压力降低5.3.2.4

5.4动压试验

用压裂车对高压管汇进行动压试验,动压试验时间为2h、在最大工作压力下试验时间为30min。

5.5低压管汇密封性能试验

5.5.1试验压力为2MPa:

5.5.2试验要求按5.2.2条规定

5.5.3试验程序按5.2.3条规定。5.6随车起重机

5.6.1空载试验

空载试验应接GB6068,2中1.2条的规定进行。5.6.2额定载荷试验

额定载荷试验应按GB6068.2中第4章的规定进行、5.7工业试验

5.7.1压裂管汇车应参加五口井以上的压裂作业,其中至少有两口并应达到最大工作压力。5.7.2工业试验应出制造厂和用户共同负责进行并应详细记录压裂作业的工作件、工作压力及总作业时间,对试验期间压裂管汇车出现的任何不正带现象或事故应详细记录,并提出分析和处理意见。

6检验规则

出厂检验

6.1.1每台管汇车必须经制造厂检验部门检验合格方可出厂。6.1.2按4.2.2、4.2.5和4.4条检查,应符合标准规定。不允许有影响外观的缺陷。6.1.3按4.3.1、4.3.2和5.6条对随车起重机进行检查,应符合标准规定,按本标准中的4.3.2、5.2、5.3和5.5条对管汇进行检查,应符合标准规定。6.1.4

6.1.5检查液压油箱加注的液压油及各润滑部位的润滑油(脂)应按要求加注,6.1.6路试按本标准5.1.1条的规定进行。6.1.7所有零部件应齐全,完整、外表面应美观、整洁。主要部件的裸露部位应涂以黄油或防锈剂,或安装防护附件,不允许有锈蚀、磕碰摄伤及油污等。6.2型式检验

属下列情况之一者、应进行型式试验:a。新产品试制定型鉴定;

b.老产品转厂生产时;

C。停产两年的产品再次生产时;d.正带生产的产品历经三年时;SY/ T 6114--94

e。发生重大事故或出厂检验与定型检验有重大差异时;f.国家质量监督机构提出要求时:%因产品设计、工艺或材料的改变影响其产品性能时:应对受影响的项目进行试验。型式检验的项日及要求除a和b条按本标准的 5.1~5.7条全部进行外,其余的c,d、e,f和g案按 5.2,5.3和5.5条的规定进行试验。

6.3判定规则

整机出厂按6.1条的规定进行检查,符合规定才能判定合格。第一次检查时,若高压管汇的最大工作压力末达到规定值,应找出原因,排出故障,重新检验。若第二次检验达到要求,判定为合格,否则判定为不合格。

7标志、包装、运输及存

7.1标志bZxz.net

7.1.1整机标牌应装于车上最醒目且不易擦伤的位置。7.1.2标牌应符合CiB/T13306的规定,其内容:a。制造厂名和商标;

l。整机名称及型号;

:。整机的主要参数(最高工作压力,通径);d整机出厂编号及产品制造口期。7.1.3在操作人员便于观察处:应设有完成随车起重机规定功能的各操作阀门、按钮、手柄的操作方法标志牌。

7.2包装

7.2.1整机的包装应符合SY5309的规定。7.2.2整机均应配齐下列工具、备件及附件a,汽车底盘的随车工具、附件;b.按有关技术文件要求的备件、附件和专用工具。7.2.3整机出应有下列文件

a,产品合格证;

b.汽车底盘的合格证、使用说明书;c.整机使用说明书

d,易损件、备件、附件、随车工具·览表;e.装箱单。

7.2.4所有文件应放在不透水的塑料袋中。7.3运输

7.3.1压裂管汇车(撬)裸装运输,应符合SY/T5534中6.2条的规定7.4贮存

整机应放在通风、干燥,无腐蚀气体的室内或遮篷内,并按产品说明书的规定进行维护和保养8

质量保证期

SY/ T 611494

用户在遵守产品使用、运输、贮存的规定条件下,制造厂自发货之日起12个月内,因制造质量问题产品不能正常使用时、制造厂应负责无偿修复或更换。SY/T 6114-94

附录A

高压管汇件的危险断面壁厚极限值(参考件)

A1所有高压管汇件必须使用厚度测试仪检测壁厚。如果壁厚等于或小于最小壁厚极限值,应报废原件换新件。

A2105MPa工作压力的旋塞阀,单向阀,各种接头最小壁厚极限值见表A1。A3其他压力等级的高压管汇件,最小壁厚极限值为该产品设计出厂壁厚值的75%。表Al

旋塞阀

单尚阀

活动弯头

十宇形接头

歧管接头

派形四通接头

附加说明:

设计出厂壁厚

最小壁厚极限值

本标准由全国石油钻采设备和工具标准化技术委员会归口。设计出厂壁厚

本标准由中国石油天然气.总公司江汉石油管理局第四机械厂负贵起草。本标雄主要起草人黄军普、官纯国。3*

最小整厚极限值

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

压裂管汇车

1995-01-18发布

中国石油关然气总公司

1995-07-01实施

主题内容与适用范围

中华人民共和国石油天然气行业标准压裂管汇车

SY/T 6114-94

本标准规定了压裂管汇车的型式、基本参数、技术要求试验方法、检验规测、标志、包装、运输和贮存。

本标准适用丁陆地及海上洲气田用压裂管汇车的设计制造与验收。本标准亦适用于装管汇装置的设计制造与验收。引用标准

GBG99优质碳索结构钢技术条件

GB 700

碳素结构钢

GB3077合金结构钢技术条件

澈压系统通用技术条件

GB3766

GB6067起重机械安全规程

GB6068.2汽车起重机和轮胎起董机试验规范合格试验GR/I13306标牌

SY5308石池钻采机械产品用涂漆通用技术条件SY5309石油钻采机械产品用包装通用技术条件SY/T5534石油专用车通用技术条件SY/T5676石冲钻采机械产品用高压锻件通用技术条件型式与基本参数

3.1型式

车装式撬装式

型号表示方法

中国石油天然气总公司1995-01-18批准GHC

压裂管汇车

最高工作压力,MPu

管汇车代号

一特种结构代号

设计顺序号

车辆总质量,t

专用车代号

企此名称代号

1995-07-01实施

3.3基本参数

3.31管汇基本参数

SY/ T 6114- 94

3.3.1.1高压管汇

a最大工作压力:50,70105,140MPab.通径:40,50.62,76100mm;

3.3.1.2低压管汇

a.最大工作压力:IMPa;

b.管汇通径:100,125,150.200,250mmsc.胶管通径:100mm;

3.3.2载车底盘的基本参数应衍合SY/T5534中的有关规定3.3.3投球器

3.3.3.1投球器的基本参数见表1。表1

球直径

mm(in)

球容量

(5 / 8)

(3 / 4)

(7 / 8)

3.3.3.2投球器的压力等级应与高压管汇的最大工作压力等级相匹配3.3.4随车起重机的基本参数

a.最大起重力:45kN;

b.最大作业半径:7000mm;

c.回转角:360°。

4技术要求

(11/8)

(1 1/4)

4.1基本要求

压裂管汇车(撬)应符合本标准的要求,并按照规定程序批准的图样及技术文件制造。4.2材料

4.2.1零件用材料必须只有符合要求的化学成分和力学性能的证明。优质碳素钢、普通碳素钢和合金结构钢的化学成分和力学性能应分别符合GB699,GB700和GB3077的规定,主要承压件所用材料,其抗拉强度不小于483MPa,届服强度不小于248MPa,伸长率不小于20%,断面收缩率不小于30%。

4.2.2零件的材料应符合图样的规定,但经过试验证明能够保证设计要求的材料,在征得设计单位同意后允许代用

4.2.3用于制造零件中的非金属材料:应符合国家有关标准的规定,还应满足特殊部件对工作压力的要求。

4.2.4高压锻件应符合SY/T5676规定。4.2.5外购件应符合相应的国家或行业标准,并有制造厂的合格证明。所有外购件必须检查合格方可进行装配,

4.3整机要求

4.3.1整机应布置合理,结构紧渗,使用安全可靠,便于易损件的更换,维修和保养。2

SY/ T 6114-94

4.3.2所有紧固件连接应按图样要求达到规定的拧紧力矩。4.3.3各种软、硬管线应排列整齐:不得有任何松动现象。4.3.4各部件的工作机构应调整方便,工作可靠、工作时运转正带、操纵灵活,标志明显。4.3.5压裂管汇车的外形尺寸应符合工程车辆公路行驶的有关规定、撬装管汇的外形尺寸应符合我国公路及铁路运输条件:且起吊方便。4.3.6产品作为酸化压裂施工或海上压裂施工用时,应根据用户使用要求对产品主要零部件或全部零部件进行防腐蚀处理。

4.3.7压裂管汇车的前、后桥负载,离去角,最小离地间隙:爬坡度马质心位置等应符合SY/T 5534中3.2条的规定。

4.3.8压裂管汇车应操纵灵活、转向轻便,传动平稳,制动可靠,用于寒冷地区的车辆应装设冷起动装置,气路系统应装设干燥防凝装置。4.3.9

4.3.10压裂管汇车应配备灭火装置,4.3.11

压裂管汇车应配备夜间照明装置,以满足夜拘作业的要求。4.4部件要求

4.4.1底盘车

4.4.1.1底盘车的原大梁需纵向接长或增加支座时,其接长部位或增加的支座与原大梁应联结牢固可靠,改装后的大梁强度与度能保证设计要求。4.4.1.2副梁与原大梁的联接应符合改装汽车的有关规定,行驶和制动时不得有相对位移现象。4.4.2管汇系统

4.4.2.1承受高压的零件必须进行强度试验。4.4.2.2部件和管汇整体必须进行密封性能试验4.4.2.3由王,管接头旋紧时必须达到规定的紧固扭矩,扭矩值见表2。表2

mm(in)

Tr95(2)

Tr140(3)

Tr160(4)

4.4.2.4单向阀应用箭头标明流通方间4.4.2.5

管接头尺寸

巅紧扭

2032~2600

24003000

2600-3252

旋塞阀于轮应标明“开”、“关”的旋转方向。顺时针方向为“关”,逆时针方向为”开”管汇应安装耐振压力表、并能在压裂作业监挖车上准确、迅速地监视管汇排出压力,4.4.2.63

4.4.2.7连接并口装置的接头尺寸应相匹配管汇及附件应拆装、清洗方使,工作安全可靠。4.4.2.8

使用中的高压管汇件必须每隔六个月用超声波厚度测试仪检测腐蚀后危险断面的壁厚,壁厚4.4.2.9

极限值见附录A(参考件)。

4.4.2.10管汇中承受高压的零件及承受高压的焊缝必须进行无损探伤检验。4.4.3随车起重机

4.4.3.1所有的安全装置必须进行检查,应符合GB6067的规定。4.4.3.2必须对随车起重机进行空载试验和额定载荷试验。4.4.3.3随车起重机两侧应装有操纵机构,以便于操作者可视起吊及安全选择操作位置。3

4.4.4投球器

SY/ T 6114-94

4.4.4.1投球器应具有手动操作和直流线控操作两种方式。4.4.4.2投球器应带计数器。

4.4.5撬座

撬座应便于起吊,撬座的刚度应满足使用和起吊要求,不致因使用和起吊而产生变形。4.4.5.1

各焊接部件的焊缝应牢固:不致因振动而产生焊缝开裂或零部件散脱现象。4.4.6液压系统

液压系统应符合GB3766的规定

液压系统必须操作灵活,工作平稳,不得有卡死或爬行现象,操作手柄或按钮处有指示标4.4.6.3取力器、液压油泵应运转正常,无异常噪声。4.5涂漆要求

涂漆应按SY5308的规定进行,面漆颜色由制造!与用户商定。5试验方法

5.1行驶试验及路试

5.1.1行驶试验及路试应按SY/T5534中4.1.1条及4.2.1条的规定进行。5.1.2主要结构和技术特性参数的测定主要结构和技术特性参数的测定按SY/T5534中4.1.2条的规定进行5.2高压管汇的强度试验

5.2.1试验压力

试验压力值见表3。

最大工作压力

5.2.2试验要求

5.2.2.1试验应在涂漆以前进行。强度试验压力

密封试验压力

5.2.2.2试压时,被测试件应排除腔体内的空气。5.2.2.3试压过程中应有安全防护措施。压力应逐渐升高至规定试验压力值,不允许突然增压。在整个系统有压力的情况下,绝对不允许试图松开或打紧任何接头5.2.2.4试压介质为清水,所用水温与环境温度应不低于5℃。5.2.2.5试压后应排净试压介质。5.2.3试验程序

a。初次稳压:压力应逐渐升高至规定的试验压力,稳压时间不少于3min,不得渗漏。b.二次稳压:降压至零后,按5.2.3a条重做一次试验。c.两次试验后检查被试件,不得有裂纹及影响强度的缺陷存在。5.3高压管汇的密封性能试验

5.3.1阀件的密封性能试验

5,3,1.1 试验压力值见表 3。

5.3.1.2试验要求按5.2.2 条规定。5.3.1.3旋塞阀试验程序:

SY/ T 6114-94

试验时将阀处于关闭状态,试验压力从一端引人,待压力逐渐升高至规定的试验压力。稳压3min,不得有渗漏和压力降低。泄去压力,另一端必须重复上述试验。5.3.1.4单向阀试验程序;

a。试验时将阀顺向放置,试验压力方向由阀的工作出口进人。l.应逐渐升高至规定的试验压力稳压3min,不得有渗漏和压力降低,5.3.2整体密封性能试验

试验压力值见表 3。

试验要求按5.2.2条规定。

试验程序按5.2.3a条规定

稳压期间试件不得有渗漏和压力降低5.3.2.4

5.4动压试验

用压裂车对高压管汇进行动压试验,动压试验时间为2h、在最大工作压力下试验时间为30min。

5.5低压管汇密封性能试验

5.5.1试验压力为2MPa:

5.5.2试验要求按5.2.2条规定

5.5.3试验程序按5.2.3条规定。5.6随车起重机

5.6.1空载试验

空载试验应接GB6068,2中1.2条的规定进行。5.6.2额定载荷试验

额定载荷试验应按GB6068.2中第4章的规定进行、5.7工业试验

5.7.1压裂管汇车应参加五口井以上的压裂作业,其中至少有两口并应达到最大工作压力。5.7.2工业试验应出制造厂和用户共同负责进行并应详细记录压裂作业的工作件、工作压力及总作业时间,对试验期间压裂管汇车出现的任何不正带现象或事故应详细记录,并提出分析和处理意见。

6检验规则

出厂检验

6.1.1每台管汇车必须经制造厂检验部门检验合格方可出厂。6.1.2按4.2.2、4.2.5和4.4条检查,应符合标准规定。不允许有影响外观的缺陷。6.1.3按4.3.1、4.3.2和5.6条对随车起重机进行检查,应符合标准规定,按本标准中的4.3.2、5.2、5.3和5.5条对管汇进行检查,应符合标准规定。6.1.4

6.1.5检查液压油箱加注的液压油及各润滑部位的润滑油(脂)应按要求加注,6.1.6路试按本标准5.1.1条的规定进行。6.1.7所有零部件应齐全,完整、外表面应美观、整洁。主要部件的裸露部位应涂以黄油或防锈剂,或安装防护附件,不允许有锈蚀、磕碰摄伤及油污等。6.2型式检验

属下列情况之一者、应进行型式试验:a。新产品试制定型鉴定;

b.老产品转厂生产时;

C。停产两年的产品再次生产时;d.正带生产的产品历经三年时;SY/ T 6114--94

e。发生重大事故或出厂检验与定型检验有重大差异时;f.国家质量监督机构提出要求时:%因产品设计、工艺或材料的改变影响其产品性能时:应对受影响的项目进行试验。型式检验的项日及要求除a和b条按本标准的 5.1~5.7条全部进行外,其余的c,d、e,f和g案按 5.2,5.3和5.5条的规定进行试验。

6.3判定规则

整机出厂按6.1条的规定进行检查,符合规定才能判定合格。第一次检查时,若高压管汇的最大工作压力末达到规定值,应找出原因,排出故障,重新检验。若第二次检验达到要求,判定为合格,否则判定为不合格。

7标志、包装、运输及存

7.1标志bZxz.net

7.1.1整机标牌应装于车上最醒目且不易擦伤的位置。7.1.2标牌应符合CiB/T13306的规定,其内容:a。制造厂名和商标;

l。整机名称及型号;

:。整机的主要参数(最高工作压力,通径);d整机出厂编号及产品制造口期。7.1.3在操作人员便于观察处:应设有完成随车起重机规定功能的各操作阀门、按钮、手柄的操作方法标志牌。

7.2包装

7.2.1整机的包装应符合SY5309的规定。7.2.2整机均应配齐下列工具、备件及附件a,汽车底盘的随车工具、附件;b.按有关技术文件要求的备件、附件和专用工具。7.2.3整机出应有下列文件

a,产品合格证;

b.汽车底盘的合格证、使用说明书;c.整机使用说明书

d,易损件、备件、附件、随车工具·览表;e.装箱单。

7.2.4所有文件应放在不透水的塑料袋中。7.3运输

7.3.1压裂管汇车(撬)裸装运输,应符合SY/T5534中6.2条的规定7.4贮存

整机应放在通风、干燥,无腐蚀气体的室内或遮篷内,并按产品说明书的规定进行维护和保养8

质量保证期

SY/ T 611494

用户在遵守产品使用、运输、贮存的规定条件下,制造厂自发货之日起12个月内,因制造质量问题产品不能正常使用时、制造厂应负责无偿修复或更换。SY/T 6114-94

附录A

高压管汇件的危险断面壁厚极限值(参考件)

A1所有高压管汇件必须使用厚度测试仪检测壁厚。如果壁厚等于或小于最小壁厚极限值,应报废原件换新件。

A2105MPa工作压力的旋塞阀,单向阀,各种接头最小壁厚极限值见表A1。A3其他压力等级的高压管汇件,最小壁厚极限值为该产品设计出厂壁厚值的75%。表Al

旋塞阀

单尚阀

活动弯头

十宇形接头

歧管接头

派形四通接头

附加说明:

设计出厂壁厚

最小壁厚极限值

本标准由全国石油钻采设备和工具标准化技术委员会归口。设计出厂壁厚

本标准由中国石油天然气.总公司江汉石油管理局第四机械厂负贵起草。本标雄主要起草人黄军普、官纯国。3*

最小整厚极限值

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 石油天然气行业标准(SY)

- SY/T5991-2010 套管、油管、管线管及钻杆螺纹保护器

- SY5974-2014 钻井井场、设备、作业安全技术规程

- SY6024-1994 油田专用湿蒸汽发生器安全操作规程

- SY/T0449-1997 油气田用钢制常压容器施工及验收规范

- SY/T4103-1995 钢质管道焊接及验收

- SY/T5612.1-1999 钻井液净化系统 除气器

- SY/T6529-2010 原油库固定式消防系统运行规范

- SY5307-1987 石油钻采机械产品用装配通用技术条件

- SY5444-1992 钻井液用评价土

- SY5974-1994 钻井作业安全规程

- SY/T0312-1996 滩海石油工程舾装技术规范

- SY/T0511-1996 石油储罐呼吸阀

- SY/T4102-1995 阀门的检查与安装规范

- SY/T5040-2000 桩用螺旋焊缝钢管

- SY0093-1998 汽车用液化石油气加气站设计规范

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2