- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 轻工行业标准(QB) >>

- QB/T 1072-1991 羽绒除灰机

标准号:

QB/T 1072-1991

标准名称:

羽绒除灰机

标准类别:

轻工行业标准(QB)

标准状态:

现行-

发布日期:

1991-03-03 -

实施日期:

1991-12-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

173.66 KB

起草人:

马超、于世君、刘念华起草单位:

徐州羽绒设备厂负责起草,安徽芜湖天河羽绒厂提出单位:

轻工业部技术装备司发布部门:

中华人民共和国轻工业部相关标签:

羽绒

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了羽绒除灰机的技术要求、试验方法、检验规则、标志、包装、运输和贮存.本标准适用于羽绒除灰机。 QB/T 1072-1991 羽绒除灰机 QB/T1072-1991

部分标准内容:

中华人民共和国轻工行业标准

羽绒除灰机

主题内容与适用范围

QB/T1072—1991

本标准规定了羽绒除灰机的技术要求、试验方法、检验规则、标志、包装、运输和贮存。本标准适用于羽绒除灰机。

2引用标准

GB191包装储运图示标志

GB/T1236通风机空气动力性能试验方法GB/T1958形状和位置公差检测规定GB/T5748作业场所空气中粉坐测定方法GB/T10288出口羽毛检验方法

QB/T842轻工机械衡器通用技术条件JB/T8产品标牌

3产品分类

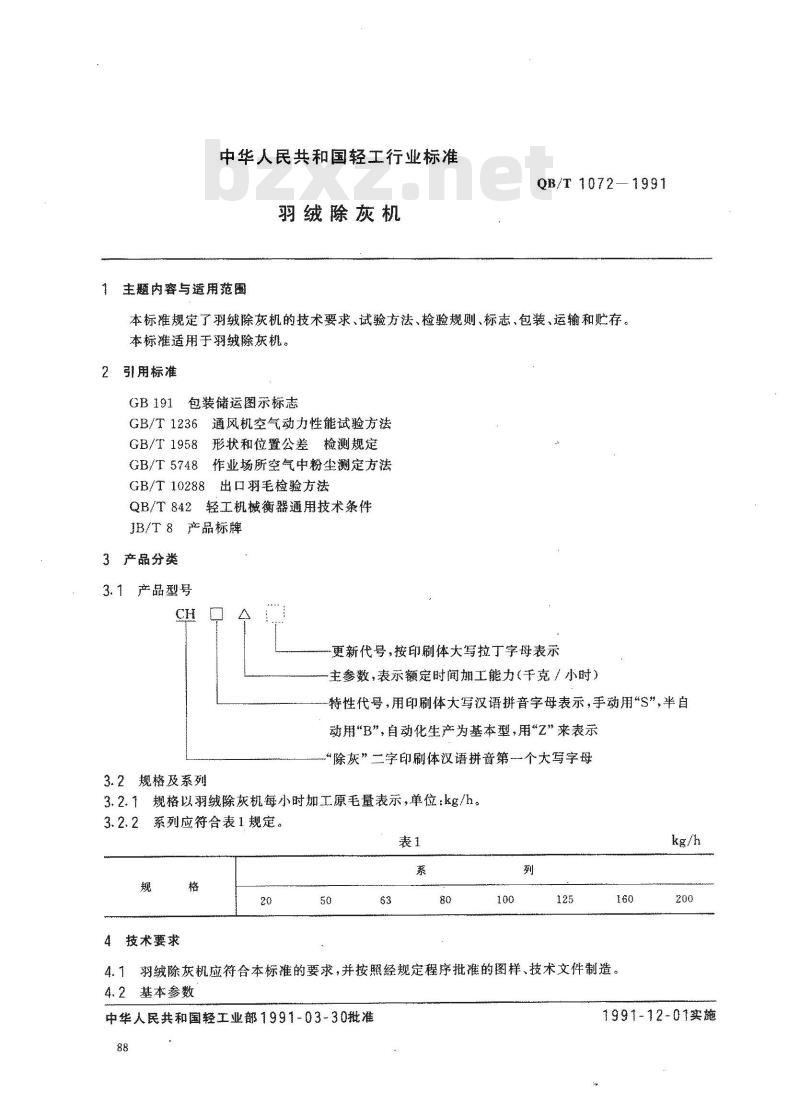

3.1产品型号

更新代号,按印刷体大写拉丁字母表示主参数,表示额定时间加工能力(千克/小时)特性代号,用印刷体大写汉语拼音字母表示,手动用“S”,半自动用\B\,自动化生产为基本型,用“Z”来表示“除灰”二字印刷体汉语拼音第一个大写字母3.2规格及系列

3.2.1规格以羽绒除灰机每小时加工原毛量表示,单位:kg/h。3.2.2系列应符合表1规定。

技术要求

4.1羽绒除灰机应符合本标准的要求,并按照经规定程序批准的图样、技术文件制造。4.2基本参数

中华人民共和国轻工业部1991-03-30批准88

1991-12-01实施

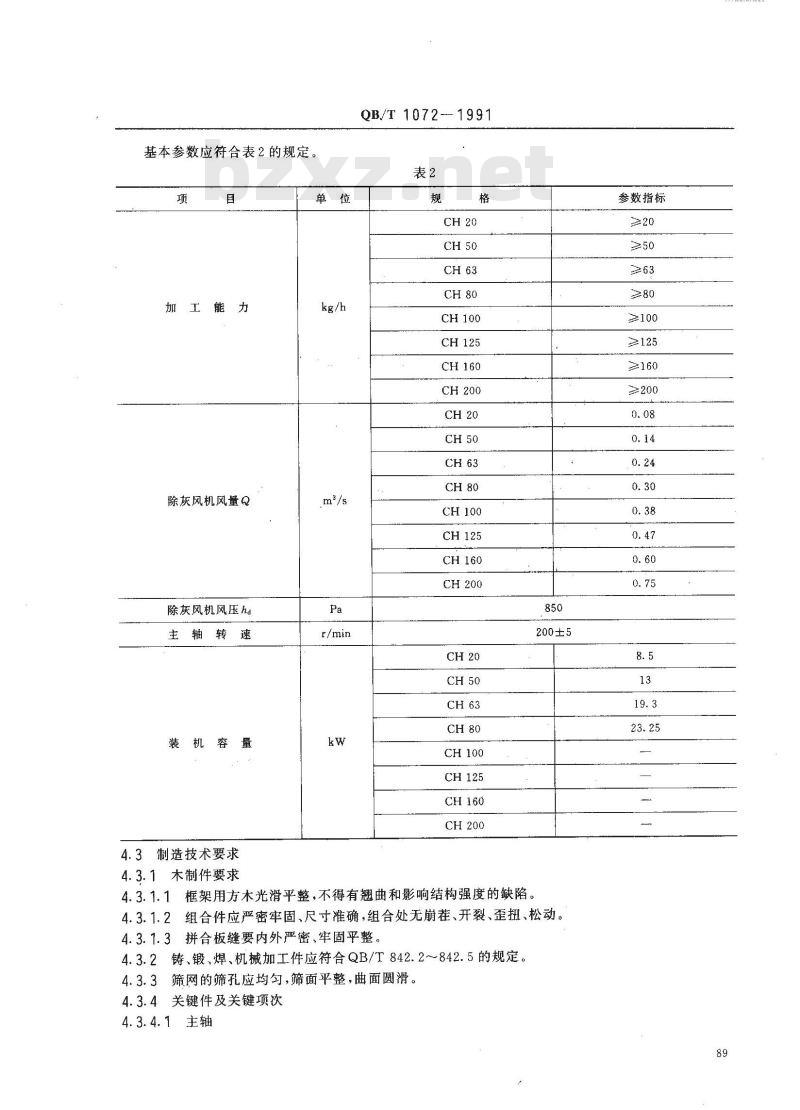

基本参数应符合表2的规定。

加工能力

除灰风机风量Q

除灰风机风压hd

主轴转速

4.3制造技术要求

QB/T1072--1991

CH 125

CH 160

CH 200

CH 160

4.3.1木制件要求

4.3.1.1框架用方木光滑平整,不得有翘曲和影响结构强度的缺陷850

200±5

4.3.1.2组合件应严密牢固、尺寸准确,组合处无崩茬、开裂、歪扭、松动。4.3.1.3拼合板缝要内外严密、牢固平整、4.3.2铸、锻、焊、机械加工件应符合QB/T842.2~842.5的规定。筛网的筛孔应均勾,筛面平整,曲面圆滑。4.3.3

4.3.4关键件及关键项次

4.3.4.1主轴

参数指标

≥100

≥125

≥160

≥200

QB/T 1072--1991

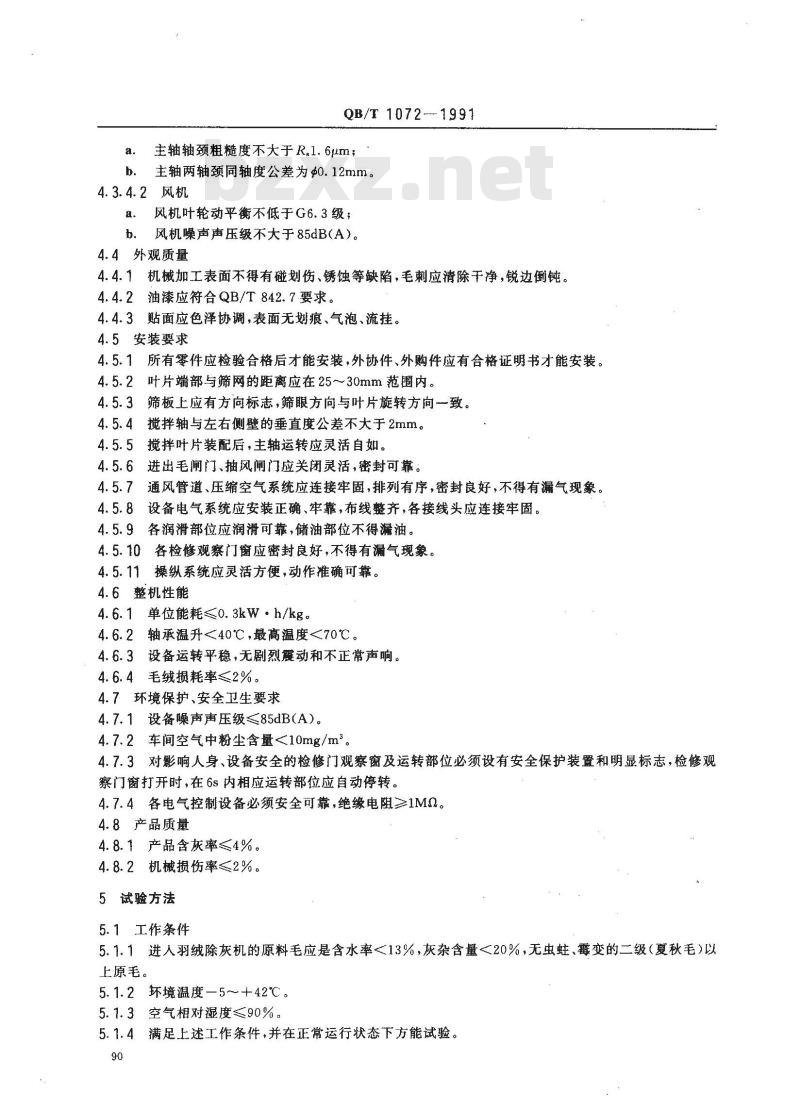

主轴轴颈粗糙度不大于R.l.6μm;a.

b.主轴两轴颈同轴度公差为d0.12mm。4.3.4.2风机

风机叶轮动平衡不低于G6.3级;风机噪声声压级不大于85dB(A)。b.

4.4外观质量

4.4.1机械加工表面不得有碰划伤、锈蚀等缺陷,毛刺应清除干净,锐边倒钝。4.4.2油漆应符合QB/T842.7要求。4.4.3贴面应色泽协调,表面无划痕、气泡、流挂。4.5安装要求

4.5.1所有零件应检验合格后才能安装,外协件、外购件应有合格证明书才能安装。4.5.2叶片端部与筛网的距离应在25~30mm范围内。筛板上应有方向标志,筛眼方向与叶片旋转方向一致。4.5.3

搅拌轴与左右侧壁的垂直度公差不大于2mm。搅拌叶片装配后,主轴运转应灵活自如。4.5.5

进出毛闸门、抽风闸门应关闭灵活,密封可靠。4.5.7#

通风管道、压缩空气系统应连接牢固,排列有序,密封良好,不得有漏气现象。4.5.81

设备电气系统应安装正确、牢靠,布线整齐,各接线头应连接牢固。4.5.9各润滑部位应润滑可靠,储油部位不得漏油。4.5.10各检修观察门窗应密封良好,不得有漏气现象。4.5.11操纵系统应灵活方便,动作准确可靠。4.6整机性能

4.6.1单位能耗<0.3kW·h/kg。

4.6.2轴承温升<40℃,最高温度<70℃。4.6.3设备运转平稳,无剧烈震动和不正常声响。4.6.4毛绒损耗率≤2%。

4.7环境保护、安全卫生要求

4.7.1设备噪声声压级≤85dB(A)。4.7.2车间空气中粉尘含量<10mg/m2。4.7.3对影响人身、设备安全的检修门观察窗及运转部位必须设有安全保护装置和明显标志,检修观察门窗打开时,在6s内相应运转部位应自动停转。4.7.4各电气控制设备必须安全可靠,绝缘电阻≥1MQ。4.8产品质量

4.8.1产品含灰率≤4%。

4.8.2机械损伤率≤2%。

5试验方法

5.1工作条件

5.1.1进人羽绒除灰机的原料毛应是含水率<13%,灰杂含量<20%,无虫蛀、霉变的二级(夏秋毛)以上原毛。

5.1.2环境温度—5~+42℃。

5.1.3空气相对湿度≤90%

5.1.4满足上述工作条件,并在正常运行状态下方能试验。90

5.2基本参数检验

5.2.1加工能力检验

QB/T 1072—1991

TKAKAca

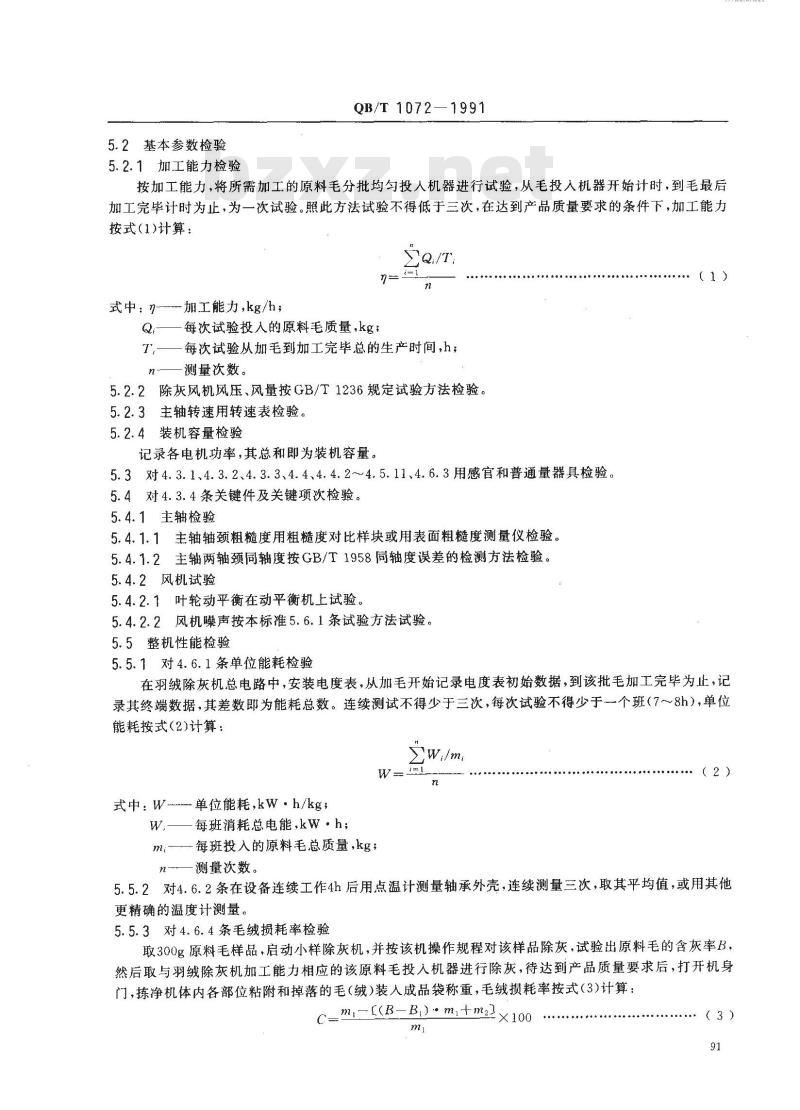

按加工能力,将所需加工的原料毛分批均匀投人机器进行试验,从毛投入机器开始计时,到毛最后加工完毕计时为止,为一次试验。照此方法试验不得低于三次,在达到产品质量要求的条件下,加工能力按式(1)计算:

式中:n

加工能力,kg/h;

每次试验投入的原料毛质量,kg:每次试验从加毛到加工完毕总的生产时间,h;测量次数。

5.2.2除灰风机风压、风量按GB/T1236规定试验方法检验。5.2.3主轴转速用转速表检验。

5.2.4装机容量检验

记录各电机功率,其总和即为装机容量。5.3对4.3.1、4.3.2、4.3.3、4.4、4.4.2~4.5.11、4.6.3用感官和普通量器具检验。5.4对4.3.4条关键件及关键项次检验。5.4.1主轴检验

5.4.1.1主轴轴颈粗糙度用粗糙度对比样块或用表面粗糙度测量仪检验。5.4.1.2主轴两轴颈同轴度按GB/T1958同轴度误差的检测方法检验。5.4.2风机试验

5.4.2.1叶轮动平衡在动平衡机上试验。5.4.2.2风机噪声按本标准5.6.1条试验方法试验。5.5整机性能检验

5.5.1对4.6.1条单位能耗检验

在羽绒除灰机总电路中,安装电度表,从加毛开始记录电度表初始数据,到该批毛加工完毕为止,记录其终端数据,其差数即为能耗总数。连续测试不得少于三次,每次试验不得少于个班(7~8h),单位能耗按式(2)计算:

式中:W单位能耗,kW·h/kg;

W,—每班消耗总电能,kW·h;

一每班投入的原料毛总质量,kg;m -

(2)

测量次数。

5.5.2对4.6.2条在设备连续工作4h后用点温计测量轴承外壳,连续测量三次,取其平均值,或用其他更精确的温度计测量。

5.5.3对4.6.4条毛绒损耗率检验取300g原料毛样品,启动小样除灰机,并按该机操作规程对该样品除灰,试验出原料毛的含灰率B,然后取与羽绒除灰机加工能力相应的该原料毛投入机器进行除灰,待达到产品质量要求后,打开机身门,栋净机体内各部位粘附和掉落的毛(绒)装人成品袋称重,毛绒损耗率按式(3)计算:C-m-{(B-B)m+.2×10..

(3)

式中:C-

毛绒损耗率,%;

QB/T1072-1991

投人机器的原料毛质量,kg;

B-—原料毛含灰率;

B,-除灰后产品含灰率

m2—成品毛质量,kg。

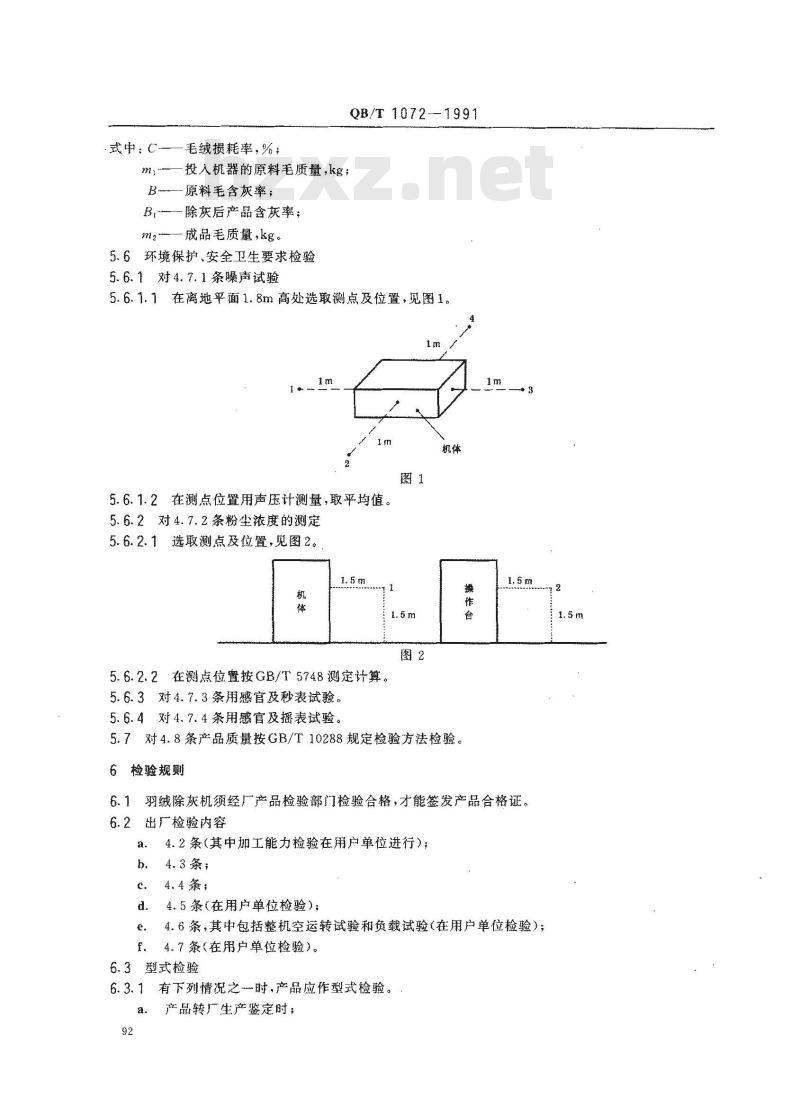

5.6环境保护、安全卫生要求检验5.6.1对4.7.1条噪声试验

5.6.1.1在离地平面1.8m高处选取测点及位置,见图1。机体

5.6.1.2在测点位置用声压计测量,取平均值。5.6.2对4.7.2条粉尘浓度的测定5.6.2.1选取测点及位置,见图2。机体

5.6.2.2在测点位置按GB/T5748测定计算。5.6.3对4.7.3条用感官及秒表试验。5.6.4对4.7.4条用感官及摇表试验。5.7对4.8条产品质量按GB/T10288规定检验方法检验。6检验规则

6.1羽绒除灰机须经厂产品检验部门检验合格,才能签发产品合格证。6.2出厂检验内容

4.2条(其中加工能力检验在用户单位进行);4.3条;

4.4条:

4.5条(在用户单位检验);

4.6条,其中包括整机空运转试验和负载试验(在用单位检验);4.7条(在用户单位检验)。

6.3型式检验

6.3.1有下列情况之时,产品应作型式检验。a

产品转厂生产鉴定时;

QB/T 1072---1991

产品结构、材料、工艺方法有较大改变时;b.

产品停产二年后恢复生产时;

d.质量监督检查部门提出进行型式检验要求时。6.3.2型式检验项目为标准全部内容。6.3.3

型式检验样机应采取随机抽样法,抽检10%,但不得少于1台。6.3.4bzxZ.net

型式检验如不合格,应加倍抽样进行检查;如仍不合格,则判定为不合格产品。7标志、包装、运输、贮存

7.1标志

7.1.1包装、储运标志应符合QB/T842.8和GB191的规定。7. 1. 2

TKAKAca

单机应在明显位置上固定产品标牌,标牌尺寸及技术要求应符合JB/T8的要求。标牌的内容包产品名称;

产品型号或标记;

制造日期;

制造厂名;

商标。

7.2包装、运输、贮存

为便于包装、储运,设备可采用分装和整装两种方式。包装随带的技术文件内容应包括:产品合格证;

使用说明书;

装箱单;

随机附备件清单;

安装示意图。

7.2.3产品应存放在通风干燥处。附加说明:

本标准由轻工业部技术装备司提出。本标准由全国轻工业机械标准化技术委员会皮革机械分技术委员会归口。本标准由徐州羽绒设备厂负责起草,安徽芜湖天河羽绒厂参加起草。本标准主要起草人马超、于世君、刘念华93

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

羽绒除灰机

主题内容与适用范围

QB/T1072—1991

本标准规定了羽绒除灰机的技术要求、试验方法、检验规则、标志、包装、运输和贮存。本标准适用于羽绒除灰机。

2引用标准

GB191包装储运图示标志

GB/T1236通风机空气动力性能试验方法GB/T1958形状和位置公差检测规定GB/T5748作业场所空气中粉坐测定方法GB/T10288出口羽毛检验方法

QB/T842轻工机械衡器通用技术条件JB/T8产品标牌

3产品分类

3.1产品型号

更新代号,按印刷体大写拉丁字母表示主参数,表示额定时间加工能力(千克/小时)特性代号,用印刷体大写汉语拼音字母表示,手动用“S”,半自动用\B\,自动化生产为基本型,用“Z”来表示“除灰”二字印刷体汉语拼音第一个大写字母3.2规格及系列

3.2.1规格以羽绒除灰机每小时加工原毛量表示,单位:kg/h。3.2.2系列应符合表1规定。

技术要求

4.1羽绒除灰机应符合本标准的要求,并按照经规定程序批准的图样、技术文件制造。4.2基本参数

中华人民共和国轻工业部1991-03-30批准88

1991-12-01实施

基本参数应符合表2的规定。

加工能力

除灰风机风量Q

除灰风机风压hd

主轴转速

4.3制造技术要求

QB/T1072--1991

CH 125

CH 160

CH 200

CH 160

4.3.1木制件要求

4.3.1.1框架用方木光滑平整,不得有翘曲和影响结构强度的缺陷850

200±5

4.3.1.2组合件应严密牢固、尺寸准确,组合处无崩茬、开裂、歪扭、松动。4.3.1.3拼合板缝要内外严密、牢固平整、4.3.2铸、锻、焊、机械加工件应符合QB/T842.2~842.5的规定。筛网的筛孔应均勾,筛面平整,曲面圆滑。4.3.3

4.3.4关键件及关键项次

4.3.4.1主轴

参数指标

≥100

≥125

≥160

≥200

QB/T 1072--1991

主轴轴颈粗糙度不大于R.l.6μm;a.

b.主轴两轴颈同轴度公差为d0.12mm。4.3.4.2风机

风机叶轮动平衡不低于G6.3级;风机噪声声压级不大于85dB(A)。b.

4.4外观质量

4.4.1机械加工表面不得有碰划伤、锈蚀等缺陷,毛刺应清除干净,锐边倒钝。4.4.2油漆应符合QB/T842.7要求。4.4.3贴面应色泽协调,表面无划痕、气泡、流挂。4.5安装要求

4.5.1所有零件应检验合格后才能安装,外协件、外购件应有合格证明书才能安装。4.5.2叶片端部与筛网的距离应在25~30mm范围内。筛板上应有方向标志,筛眼方向与叶片旋转方向一致。4.5.3

搅拌轴与左右侧壁的垂直度公差不大于2mm。搅拌叶片装配后,主轴运转应灵活自如。4.5.5

进出毛闸门、抽风闸门应关闭灵活,密封可靠。4.5.7#

通风管道、压缩空气系统应连接牢固,排列有序,密封良好,不得有漏气现象。4.5.81

设备电气系统应安装正确、牢靠,布线整齐,各接线头应连接牢固。4.5.9各润滑部位应润滑可靠,储油部位不得漏油。4.5.10各检修观察门窗应密封良好,不得有漏气现象。4.5.11操纵系统应灵活方便,动作准确可靠。4.6整机性能

4.6.1单位能耗<0.3kW·h/kg。

4.6.2轴承温升<40℃,最高温度<70℃。4.6.3设备运转平稳,无剧烈震动和不正常声响。4.6.4毛绒损耗率≤2%。

4.7环境保护、安全卫生要求

4.7.1设备噪声声压级≤85dB(A)。4.7.2车间空气中粉尘含量<10mg/m2。4.7.3对影响人身、设备安全的检修门观察窗及运转部位必须设有安全保护装置和明显标志,检修观察门窗打开时,在6s内相应运转部位应自动停转。4.7.4各电气控制设备必须安全可靠,绝缘电阻≥1MQ。4.8产品质量

4.8.1产品含灰率≤4%。

4.8.2机械损伤率≤2%。

5试验方法

5.1工作条件

5.1.1进人羽绒除灰机的原料毛应是含水率<13%,灰杂含量<20%,无虫蛀、霉变的二级(夏秋毛)以上原毛。

5.1.2环境温度—5~+42℃。

5.1.3空气相对湿度≤90%

5.1.4满足上述工作条件,并在正常运行状态下方能试验。90

5.2基本参数检验

5.2.1加工能力检验

QB/T 1072—1991

TKAKAca

按加工能力,将所需加工的原料毛分批均匀投人机器进行试验,从毛投入机器开始计时,到毛最后加工完毕计时为止,为一次试验。照此方法试验不得低于三次,在达到产品质量要求的条件下,加工能力按式(1)计算:

式中:n

加工能力,kg/h;

每次试验投入的原料毛质量,kg:每次试验从加毛到加工完毕总的生产时间,h;测量次数。

5.2.2除灰风机风压、风量按GB/T1236规定试验方法检验。5.2.3主轴转速用转速表检验。

5.2.4装机容量检验

记录各电机功率,其总和即为装机容量。5.3对4.3.1、4.3.2、4.3.3、4.4、4.4.2~4.5.11、4.6.3用感官和普通量器具检验。5.4对4.3.4条关键件及关键项次检验。5.4.1主轴检验

5.4.1.1主轴轴颈粗糙度用粗糙度对比样块或用表面粗糙度测量仪检验。5.4.1.2主轴两轴颈同轴度按GB/T1958同轴度误差的检测方法检验。5.4.2风机试验

5.4.2.1叶轮动平衡在动平衡机上试验。5.4.2.2风机噪声按本标准5.6.1条试验方法试验。5.5整机性能检验

5.5.1对4.6.1条单位能耗检验

在羽绒除灰机总电路中,安装电度表,从加毛开始记录电度表初始数据,到该批毛加工完毕为止,记录其终端数据,其差数即为能耗总数。连续测试不得少于三次,每次试验不得少于个班(7~8h),单位能耗按式(2)计算:

式中:W单位能耗,kW·h/kg;

W,—每班消耗总电能,kW·h;

一每班投入的原料毛总质量,kg;m -

(2)

测量次数。

5.5.2对4.6.2条在设备连续工作4h后用点温计测量轴承外壳,连续测量三次,取其平均值,或用其他更精确的温度计测量。

5.5.3对4.6.4条毛绒损耗率检验取300g原料毛样品,启动小样除灰机,并按该机操作规程对该样品除灰,试验出原料毛的含灰率B,然后取与羽绒除灰机加工能力相应的该原料毛投入机器进行除灰,待达到产品质量要求后,打开机身门,栋净机体内各部位粘附和掉落的毛(绒)装人成品袋称重,毛绒损耗率按式(3)计算:C-m-{(B-B)m+.2×10..

(3)

式中:C-

毛绒损耗率,%;

QB/T1072-1991

投人机器的原料毛质量,kg;

B-—原料毛含灰率;

B,-除灰后产品含灰率

m2—成品毛质量,kg。

5.6环境保护、安全卫生要求检验5.6.1对4.7.1条噪声试验

5.6.1.1在离地平面1.8m高处选取测点及位置,见图1。机体

5.6.1.2在测点位置用声压计测量,取平均值。5.6.2对4.7.2条粉尘浓度的测定5.6.2.1选取测点及位置,见图2。机体

5.6.2.2在测点位置按GB/T5748测定计算。5.6.3对4.7.3条用感官及秒表试验。5.6.4对4.7.4条用感官及摇表试验。5.7对4.8条产品质量按GB/T10288规定检验方法检验。6检验规则

6.1羽绒除灰机须经厂产品检验部门检验合格,才能签发产品合格证。6.2出厂检验内容

4.2条(其中加工能力检验在用户单位进行);4.3条;

4.4条:

4.5条(在用户单位检验);

4.6条,其中包括整机空运转试验和负载试验(在用单位检验);4.7条(在用户单位检验)。

6.3型式检验

6.3.1有下列情况之时,产品应作型式检验。a

产品转厂生产鉴定时;

QB/T 1072---1991

产品结构、材料、工艺方法有较大改变时;b.

产品停产二年后恢复生产时;

d.质量监督检查部门提出进行型式检验要求时。6.3.2型式检验项目为标准全部内容。6.3.3

型式检验样机应采取随机抽样法,抽检10%,但不得少于1台。6.3.4bzxZ.net

型式检验如不合格,应加倍抽样进行检查;如仍不合格,则判定为不合格产品。7标志、包装、运输、贮存

7.1标志

7.1.1包装、储运标志应符合QB/T842.8和GB191的规定。7. 1. 2

TKAKAca

单机应在明显位置上固定产品标牌,标牌尺寸及技术要求应符合JB/T8的要求。标牌的内容包产品名称;

产品型号或标记;

制造日期;

制造厂名;

商标。

7.2包装、运输、贮存

为便于包装、储运,设备可采用分装和整装两种方式。包装随带的技术文件内容应包括:产品合格证;

使用说明书;

装箱单;

随机附备件清单;

安装示意图。

7.2.3产品应存放在通风干燥处。附加说明:

本标准由轻工业部技术装备司提出。本标准由全国轻工业机械标准化技术委员会皮革机械分技术委员会归口。本标准由徐州羽绒设备厂负责起草,安徽芜湖天河羽绒厂参加起草。本标准主要起草人马超、于世君、刘念华93

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 上一篇: QB/T 1071-1991 钥匙铣槽机

- 下一篇: QB/T 1073-1991 羽绒四厢分毛机

- 热门标准

- 轻工行业标准(QB)

- QB/T5247-2018 箱包配件塑料插扣耐 用性能试验方法

- QB/T2518—2001 地毯用毛纱

- QB/T2856-2007 毛革服装

- QB/T3520-1999 500kV油纸套管绝缘纸

- QB/T2025-1994 平版印铁油墨

- QB/T2425-1998 封箱用再湿性牛皮纸胶粘带

- QB/T2161-1995 儿童推车整车通用技术条件

- QB/T1664-1998 纸板戳穿强度测定仪

- QB/T2711-2005 皮革 物理和机械试验 撕裂力的测定:双边撕裂

- QB/T1584-2005 日用皮手套

- QB2584-2003 蒸汽淋浴房

- QB/T2192—1996 卷缠绝缘纸

- QB/T1788-2014 洋茉莉醛(胡椒醛)

- QB/T4292-2012 多用组合文具

- QB/T3712-1999 家用缝纫机卷边压脚

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2