- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 汽车行业标准(QC) >>

- QC/T 568.1-2011 汽车机械式变速器总成台架试验方法第1部分:微型

标准号:

QC/T 568.1-2011

标准名称:

汽车机械式变速器总成台架试验方法第1部分:微型

标准类别:

汽车行业标准(QC)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

1.94 MB

点击下载

标准简介:

QC/T 568.1-2011.Rig testing method for auto manual transmission assembly-Part 1 :mini-vehicle.

1范围

QC/T 568.1规定了轻型车和微型车机械式变速器总成的台架试验方法。

QC/T 568.1适用于输入扭矩不大于200N.m的乘用车和商用车机械式变速器总成(以下简称变速器)。

2总则

2.1试验项目

QC/T568的本部分包括以下试验项目:

a)变速器传动效率试验;

b)变速 器噪声试验;

c)变速 器动态密封试验;

d)变速器静扭强度试验:

e)变速 器疲劳寿命试脸;

f)变速器同步器寿命试验;

g)变速器 换档性能试验;

h)变速器温升试验;

i)变速 器高速试验;

j)差速可靠性试验。

2.2试验样晶

2.2.1试验样 件应随机抽取。

2.2.2样件数量: 每项试验的样件不少于3台。

2.2.3根据试验项 目要求.试验前对试验样品进行原始数据测量并记录。

2.2.4按规定加注润滑油。

2.3磨合规范

在做变速器寿命试验、效率试验、高速试验噪声试验前,应对试验样品进行磨合,其规范如下:

a)输入轴转速为 发动机最大扭矩点转速土10r/ min;

b)输人轴扭矩为发 动机最大扭矩的50% , 偏差为+5N.m;

前进档磨合时间分别不少于1h,倒档磨合不少于0.5h;

d)磨合后的变速器应更换润滑油。

2.4试验报告

试验完成后按下列内容编写试验报告:

a)试验项目 和要求;

b)试验依据;

c)试验 条件和试验样件;

d)变速器型号 、编号;

e)试验结果及 分析;

f)试验单位、报告人、审核人、日期。

部分标准内容:

中华人民共和国汽车行业标准

QC/T568.1-2011

代替QC/T568—1999

汽车机械式变速器总成

台架试验方法第1部分:微型

Rig testing method for auto manual transmission assembly-PartVmini-ehiclem

2011-05-18发布

2011-08-01实施

中华人民共和国工业和信息化部发布中华人民共和国工业和信息化部公告

公告【2011年】13号

工业和信息化部批准《电除尘用高压整流变压器》等625项行业标准(标准编号、名称,主要内容及实施日期见附件1)及1项纺织行业标准修改单(见附件2)。其中:机械行业标准285项,汽车行业标准22项、制药装备行业标准6项、纺织行业标准46项、轻工行业标准16项、化工行业标准19项、冶金行业标准2项、石化行业标准34项、船舶行业标准4项黄金行业标准1项通信行业标准190项,现予以公告。以上机械行业标准由机械工业出版社出版,汽车、制药装备及化工行业标准由中国计划出版社出版,纺织、黄金行业标准由中国标准出版社出版,轻工业行业标准由中国轻工业出版社出版,治金行业标准由冶金工业出版社出版,石化行业标准由中国石化出版社出版,船舶行业标准由中国船舶工业综合技术经济研究院组织出版,通信行业标准由人民邮电出版社出版。

附件:22项汽车行业标准编号、名称及起始实施日期中华人民共和国工业和信息化部二〇一一年五月十八日

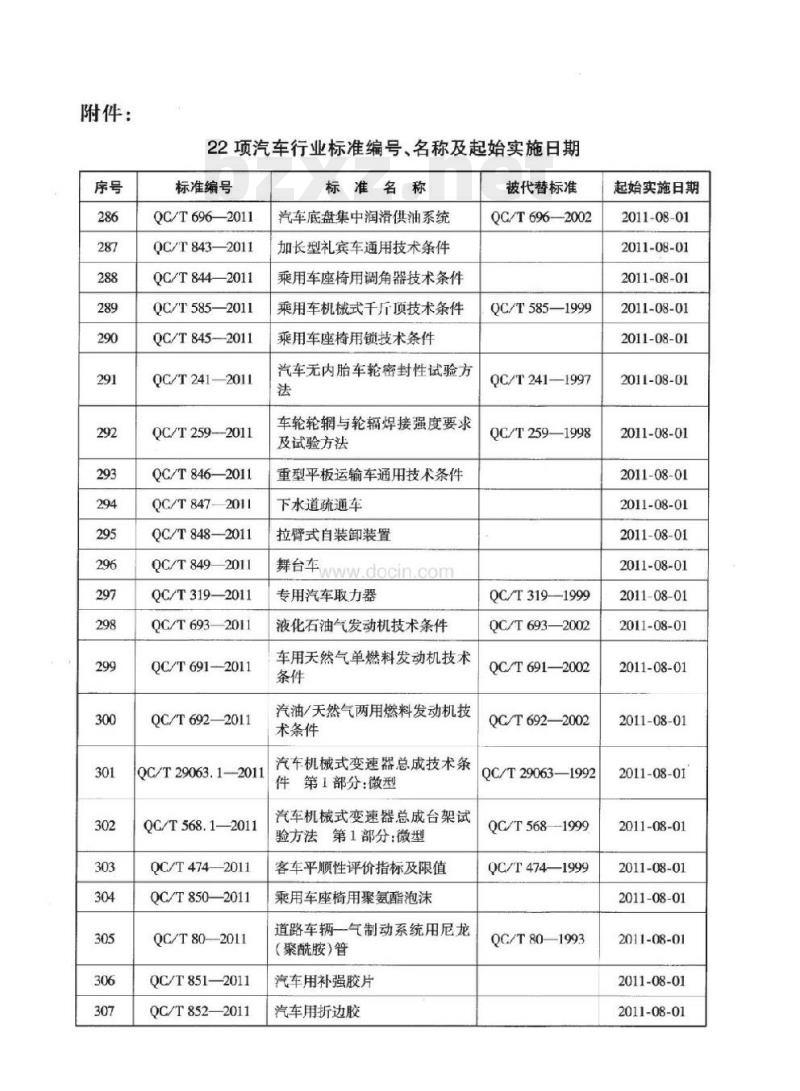

附件:

22项汽车行业标准编号、名称及起始实施日期标准编号

QC/T696—2011

QC/T843—2011

QC/T844—2011

QC/T585—2011

QC/T845—2011

QC/T241—2011

QC/T259—2011

QC/T846—2011

QC/T847-2011

QC/T848-2011

QC/T849

QC/T319—2011

QC/T6932011

QC/T691-2011

QC/T692—2011

QC/T29063.1—2011

QC/T568.1—2011

QC/T4742011

QC/T8502011

QC/T80——2011

QC/T851—2011

QC/T852—2011

标准名称

汽车底盘集中润滑供油系统

加长型礼宾车通用技术条件

乘用车座椅用调角器技术条件

乘用车机械式千斤顶技术条件

乘用车座椅用锁技术条件

汽车无内胎车轮密封性试验方

车轮轮辋与轮辐焊接强度要求

及试验方法

重型平板运输车通用技术条件

下水道疏通车

拉臂式自装卸装置

舞台车docin.com

专用汽车取力器

液化石油气发动机技术条件

车用天然气单燃料发动机技术

汽油/天然气两用燃料发动机技

术条件

汽车机械式变速器总成技术条

件第1部分:微型

汽车机械式变速器总成台架试

验方法第1部分:微型

客车平顺性评价指标及限值

乘用车座椅用聚氨酯泡沫

道路车辆一气制动系统用尼龙

(聚酰胺)管

汽车用补强胶片

汽车用折边胶

被代替标准

QC/T6962002

QC/T585—1999

OC/T2411997

OC/T259—1998

QC/T319-1999

QC/T693-2002

QC/T691—2002

OC/T692-2002

QC/T29063—1992

QC/T568—1999

QC/T474—1999

QC/T80—1993

起始实施日期

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

前言·

引言…

试验方法

docin.com

TKAONIKAca-

QC/T568.1—2011

QC/T568《汽车机械式变速器总成台架试验方法》分为四个部分:第1部分:微型;

第2部分:轻型(轿);

-第3部分:中型;

第4部分:重型。

本部分为QC/T568的第1部分。

QC/T568.1--2011

本部分依据GB/T1.1《标准化工作导则第1部分:标准的结构和编写》的起草原则进行编制。本部分与QC/T568—1999相比,主要技术变化如下:与QC/T29063.12011《汽车机械式变速器总成技术条件第1部分:微型》相对应,将标准的适用范围与条文结构作了重大调整,修订后的标准拆分为四个部分。关于标准所采用的格式:修订后的标准按照CB/T1.1的规定执行。试验项目的选择:调整至QC/T29063.1—2011加以规定。台架试验项目的调整:取消了动态刚性试验,换档齿轮齿端冲击磨损试验项目:增加了温升试验、动态密封试验、高速试验、差速可靠性试验。将原来的同步器性能和寿命试验分为两个试验,即换档性能试验、同步器寿命试验。.COm本部分由中华人民共和国工业和信息化部提出。本部分由全国汽车标准化技术委员会(SAC/TC114)归口。本部分负责起草单位:重庆青山工业有限责任公司。本部分参加起草单位:重庆长安汽车股份有限公司、中国汽车技术研究中心、中国汽车工程研究院有限公司、哈尔滨东安汽车动力股份有限公司、机械传动国家重点实验室(重庆大学)、上海汽车变速器有限公司、重庆长安铃木汽车有限公司、上汽通用五菱汽车股份有限公司。本部分主要起草人:彭天河、符代竹、龚为伦、刘栓起、罗会兵、陈四奇、管万龙、王旭岗、刘地、傅勇、秦人同、黄卫东、汤海川、顾永明、米世生。本部分所代替标准的历次版本发布情况为:JB3987—1985:

-QC/T568——1999。

QC/T568.1—2011

QC/T568已实施十余年,它在我国汽车变速器的研发和产品试验验证中起到了重要的指导作用。为适应汽车产业的高速发展需要,提高汽车变速器研发水平和验证能力,有必要调整QC/T568的结构,制定更为科学、严谨的试验方法。调整后的结构如前言所述。本部分是QC/T568结构调整后修订的第1部分,其余部分在今后陆续制定、修订。docin.com

TTTKANIKAca

1范围

汽车机械式变速器总成

台架试验方法第1部分:微型

QC/T568.12011

QC/T568的本部分规定了轻型车和微型车机械式变速器总成的台架试验方法。本部分适用于输入扭矩不大于200N·m的乘用车和商用车机械式变速器总成(以下简称变速器)。

2总则

2.1试验项目

QC/T568的本部分包括以下试验项目:变速器传动效率试验;

变速器噪声试验;

变速器动态密封试验;

变速器静扭强度试验;

变速器疲劳寿命试验;

变速器同步器寿命试验;

变速器换档性能试验:

变速器温升试验:

变速器高速试验;

差速可靠性试验。

2.2试验样品

2.2.1试验样件应随机抽取。

docin.com

2.2.2样件数量:每项试验的样件不少于3台。3根据试验项目要求,试验前对试验样品进行原始数据测量并记录。2.2.3

2.2.4按规定加注润滑油。

2.3磨合规范

在做变速器寿命试验、效率试验、高速试验、噪声试验前,应对试验样品进行磨合,其规范如下:a)输入轴转速为发动机最大扭矩点转速10r/min;b)输入轴扭矩为发动机最大扭矩的50%,偏差为±5N·m;c)前进档磨合时间分别不少于1h,倒档磨合不少于0.5h;d)磨合后的变速器应更换润滑油。2.4试验报告

QC/T568.12011

试验完成后按下列内容编写试验报告:试验项目和要求:

试验依据;

试验条件和试验样件;

变速器型号、编号;

试验结果及分析;

试验单位、报告人、审核人,日期。3试验方法

3.1变速器传动效率试验

3.1.1试验设备。

变速器传动效率试验应有以下设备:a)

驱动装置:

吸功装置:

扭矩、转速、温度测量仪器;

测量数据记录仪:

变速器润滑油温控制装置。

3.1.2试验步骤。

磨合:按2.3规定进行。

按规定加注润滑油。

docin.com

3.1.2.3试验转速:从1000r/min到发动机最高转速范围内均匀取5种转速,其中应包括发动机最大扭矩点的转速,其控制精度为±5r/min,测量精度为±1r/min。3.1.2.4试验扭矩:输入扭矩为发动机最大扭矩的50%、100%,扭矩控制精度为±2%,测量精度为±0.5%。

3.1.2.5油温控制在40℃±5℃、60℃±5℃80℃±5℃、100℃±5℃范围内。油温测量精度±1℃。3.1.2.6试验按低档到高档的档位顺序,结合转速、扭矩、油温组合的要求依次测定。3.1.3试验结果处理。

3.1.3.1按所测得的结果绘制成各档在各温度下效率与转速、扭矩的关系曲线。3.1.3.2变速器Ⅲ、IV、V的效率,按温度为80℃时,在发动机最大扭矩点转速和最大扭矩条件下测得的效率评价,变速器综合效率以试件的Ⅲ、IV、V档效率平均值表示。3.2变速器噪声试验

3.2.1试验场所。

在半消声室或本底噪声和反射声影响较小的试验室内进行。在非半消声室内,测量场地周围2m之内不得放置障碍物,测量试验台与墙壁之间的距离不小于2m。3.2.2试验设备。

变速器噪声试验应有以下设备:a)驱动装置;

TKAOIKAca

b)吸功装置;

c)变速器安装支架

d)转速、扭矩、温度测量仪和计时器:e)声级计或声压数据采集处理系统;f)安全装置。

3.2.3试验步骤。

QC/T568.12011

3.2.3.1在正式测量变速器噪声之前应先测量本底噪声,测量方法是:被测变速器在试验台安装之前,按表1规定,在变速器的上、左、右、后四处布置声级计或麦克风,试验台按表1规定转速测得的噪声即为本底噪声。

3.2.3.2油温升到60℃±5℃时,挂上试验档位,将转速和扭矩设置到表1规定值,测量或采集、记录声压级。

表1变速器噪声测盘参数

前进档

测试距离(mm)

1000±10

1000±10

3.2.4试验结果处理。

3.2.4.1使用*A计权网络”。

输人转速(r/min)

4000±10

2000±10

输人扭矩(N·m)

发动机最大扭矩的10%、20%,30%,40%±5发动机最大扭矩的10%、20%、30%、40%±53.2.4.2对于声级计,当使用“快档”或者“慢档时,若表头指针摆动小于3dB时,应取上、下限读数的平均值。当使用”慢档”时,指针摆动大于3B时,应取上,下限读数的均方根值。3.2.4.3当被测变速器各测点所测的噪声值与该点的本底噪声值之差小于3dB时,该测量值无效,等于3dB到10dB时,按表2修正。表2

变速器噪声修正值

声级差(dB)

修正值(dB)

3.2.4.4变速器各档的噪声以四测点中最大读数并经修正后的值作为各档的噪声值。3.3变速器动态密封试验

3.3.1试验条件。

3.3.1.1变速器输入转速可达到发动机的最高转速。3.3.1.2变速器油温设定为变速器的试验油温,温度变动范围为设定值的±5%。3.3.2试验步骤。

3.3.2.1挂上最高档或倒档。

3.3.2.2启动变速器试验台,使变速器输入转速为发动机最高转速。3.3.2.3变速器的旋转方向和车辆前进时的旋转方向一致。10

3.3.2.4按表3所规定的顺序和条件完成5个循环。也可按整车用户需求或按油封在最高许用油温下的寿命进行试验。

QC/T568.1-2011Www.bzxZ.net

试验阶段

最高档

最高档

3.3.3试验结果处理。

动态密封试验条件

试验油温

90℃±5℃

90℃±5℃

大于或等于最高许用油温

大于或等于最高许用油温

冷却阶段

输人转速

发动机最高转速

发动机最高转速的一半

发动机最高转速

发动机最高转速的一半

记录油封及其周围有否“滴”状渗油发生。没有,变速器试验合格。3.4变速器静扭强度试验

3.4.1试验条件。

3.4.1.1输出轴固定,输入轴扭转转速不超过15r/min。3.4.1.2变速器安装支架。

3.4.1.3输入轴和输出轴只承受扭矩,不允许有附加的弯矩作用。3.4.1.4轮齿受载工作面与汽车行驶工况相同。3.4.2试验步骤。

每循环试验时间

3.4.2.1将变速器挂入某一档位,开机加载,直至损坏或达到规定的扭矩为止,记录出现损坏时或docin.com

达到规定的扭矩时输人轴的输人扭矩及转角。3.4.2.2若出现轮齿折断,转过120°后再试验,一个齿轮测3点,取平均值。3.4.3试验结果处理。

3.4.3.1由式(1)计算静扭强度后备系数K,:K=

式中M与M分别为试验结束时记录的扭矩和发动机最大扭矩。3.4.3.2静扭强度后备系数大于或等于规定值,判定试验合格。3.5变速器疲劳寿命试验

3.5.1试验设备。

变速器疲劳寿命试验应有以下设备:a)驱动装置:

b)吸功装置;

变速器安装支架:

d)转速、扭矩、温度测量仪和计时器;安全装置。

3.5.2试验步骤。

3.5.2.1磨合:参见2.3磨合规范。4

TKAONIKAca-

3.5.2.2试验流程如下:

a)将变速器安装在试验台上:

b)试验油温为80℃±5℃;

QC/T568.12011

输人转速为发动机最大扭矩点转速±10r/min,输人扭矩为发动机最大扭矩±5N·m。倒档c)

扭矩为发动机最大扭矩的1/2+5N·m;d)

各档试验的时间按表4要求确定,或根据整车厂的要求确定,若整车厂没有要求,应根据齿轮和轴承的设计寿命进行试验。疲劳寿命试验指标

变速器类型

四档变速器

乘用车变速器

商用车变速器

五档变速器

四档变速器

五档变速器

寿命指标一输人轴循环次数(×10°)Ⅱ档

≥100

≥100

≥100

≥100

注1:倒档输人轴循环次数不少于7.2(x10°)/w.docin.com注2:直接档可以不试验;

注3:需方有要求的按需方要求执行。N档

≥100

≥162

≥100

≥100

)试验从低速档开始向高速档、倒档的各档位顺序进行。整个试验可分为10个循环进行。3.5.3试验结果处理。

在试验期间没有漏油等故障,且主要零部件无断裂,齿面无严重点蚀(点蚀面积超过4mm2,或深度超过0.5mm)无剥落、轴承无卡滞等,判定试验合格。3.6变速器同步器寿命试验

3.6.1试验设备。

变速器同步器寿命试验应有以下设备及要求:a

可驱动变速器输出轴的驱动装置;离合器从动盘或模拟离合器从动盘的惯性盘;变速器安装支架;

力传感器;

记录换档往复次数的计时器;

变速器油温计;

转速计;

换档执行机构;

QC/T568.1—2011

i)变速器输出轴转速在换档过程中的波动不大于设定转速的5%。3.6.2试验步骤。

3.6.2.1将变速器安装在试验台上,按规定加注润滑油。3.6.2.2试验中润滑油的温度不予控制,但不得超过90℃。3.6.2.3从变速器输出端驱动变速器,在相邻两档间交替换档,并保证挂上相邻低档位时输人轴转速为发动机最大功率点转速的65%~70%。各工况的循环次数按表5规定执行,也可根据变速器的设计寿命对循环次数进行相应调整。表5各工况的循环次数

换档档位

『-ⅡI档间

-1-档间

Ⅲ-V-Ⅱ档间

V-V-V档间

注1:需方有要求的按需方要求执行;循环次数

≥75000

>100000

≥100000

注2:倒档带同步器的I-R-1档间循环次数大于或等于15000,其中【档不作考核。试验时设置输出轴转速,使输人轴在倒档时转速为1000r/min。输出轴旋转方向与车辆前进时的旋转方向相同。3.6.2.4调整换档力为设计规定值。3.6.2.5按10次/min的频率进行试验。W.docin.com3.6.3试验结果处理。

试验时应定时检查、监听运转声音,如发生异常(如同步器发生撞击故障,油温过高,换档时间过长或不能挂档等),应及时停机。试验过程中,任一档不得出现换档失效和连续5次撞击声。3.7变速器换档性能试验

3.7.1试验设备。

变速器同步器寿命试验应有以下设备及要求:可驱动变速器输出轴的驱动装置;a)

离合器从动盘或模拟离合器从动盘的惯性盘;变速器安装支架;

力传感器;

记录换档往复次数的计时器;

变速器油温计;

转速计;

换档执行机构;

变速器输出轴转速在换档过程中的波动不大于设定转速的5%。试验步骤。

按规定加注润滑油;

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- QC汽车标准

- QC/T207-1996 汽车用普通气弹簧

- QC/T228.6-1997 摩托车和轻便摩托车操纵拉索 调整螺管

- QC/T29074-1992 汽车标准紧固件质量分等 螺栓、螺柱和螺母

- QC/T797-2008 汽车塑料件、橡胶件和热塑性弹性体件的材料标识和标记

- QC/T476-2007 客车防雨密封性限值及试验方法

- QC/T902-2013 摩托车电子控制燃油喷射系统技术条件

- QC/T29049-1992 汽车动力转向油泵质量分等

- QC/T64-2013 摩托车和轻便摩托车化油器

- 汽车动力转向油罐技术条件

- 焊接叉

- QC/T52-2000 垃圾车

- QC/T262-1999 汽车渗碳齿轮金相检验

- QC/T861-2011 盲孔平头六角铆螺母

- QC/T29114-1993 洒水车技术条件

- QC/T881-2011 塑料用焊接螺柱

- 行业新闻

网站备案号:湘ICP备2025141790号-2