- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 42793-2024航空用铝合金板材通用技术规范

标准号:

GB/T 42793-2024

标准名称:

航空用铝合金板材通用技术规范

标准类别:

国家标准(GB)

英文名称:

General technical specification of aluminium alloy plates and sheets for aviation products标准状态:

现行-

发布日期:

2024-03-15 -

实施日期:

2024-10-01 出版语种:

简体中文下载格式:

.pdf .zip下载大小:

5.12 MB

标准ICS号:

冶金>>有色金属产品>>77.150.10铝产品中标分类号:

冶金>>有色金属及其合金产品>>H61轻金属及其合金

点击下载

标准简介:

本文件规定了航空用铝合金板材的产品分类、技术要求、试验方法、产品合格鉴定、过程控制、检验规则、标志、包装、运输、贮存及质量证明书和订货单(或合同)内容。

本文件适用于航空用铝合金板材的生产、验收。

部分标准内容:

ICS.77.150.10

CCSH61

中华人民共和国国家标准

GB/T42793—2024

航空用铝合金板材通用技术规范Generaltechnicalspecification ofaluminium alloyplatesand sheetsforaviationproducts

2024-03-15发布

国家市场监督管理总局

国家标准化管理委员会

2024-10-01实施

GB/T42793—2024

本文件按照GB/T1.1一2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。本文件由中国有色金属工业协会提出。本文件由全国有色金属标准化技术委员会(SAC/TC243)归口。本文件起草单位:山东南山铝业股份有限公司、中国商用飞机有限责任公司上海飞机设计研究院、有色金属经济技术研究院有限责任公司、东北轻合金有限责任公司、西南铝业(集团)有限责任公司、有研工程技术研究院有限公司、中航西安飞机工业集团股份有限公司、天津忠旺铝业有限公司、国标(北京)检验认证有限公司、上海航空材料结构检测股份有限公司。本文件主要起草人:黄同城、顾华锋、李红萍、葛立新、王志雄、谢延翠、邓广艳、李锡武、胡生双,于芳、王飞、吴磊、刘建中、于继海。H

1范围

航空用铝合金板材通用技术规范GB/T 42793—2024

本文件规定了航空用铝合金板材的产品分类、技术要求、试验方法、产品合格鉴定、过程控制、检验规则、标志、包装、运输、贮存及质量证明书和订货单(或合同)内容。本文件适用于航空用铝合金板材的生产、验收。2规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T230.1金属材料洛氏硬度试验第1部分:试验方法GB/T232金属材料弯曲试验方法

GB/T3075金属材料疲劳试验轴向力控制方法GB/T3190变形铝及铝合金化学成分GB/T3199铝及铝合金加工产品包装、标志、运输、贮存GB/T3246.1变形铝及铝合金制品组织检验方法第1部分:显微组织检验方法GB/T3246.2变形铝及铝合金制品组织检验方法第2部分:低倍组织检验方法GB/T3251铝及铝合金产品压缩试验方法GB/T3880.1一2023一般工业用铝及铝合金板、带材第1部分:一般要求GB/T3880.2一般工业用铝及铝合金板、带材第2部分:力学性能GB/T3880.3一般工业用铝及铝合金板、带材第3部分:尺寸偏差GB/T6398金属材料疲劳试验疲劳裂纹扩展方法GB/T6519—2023变形铝、镁合金产品超声波检验方法GB/T7998—2023铝合金晶间腐蚀敏感性评价方法GB/T7999

铝及铝合金光电直读发射光谱分析方法GB/T8005.1铝及铝合金术语第1部分:产品及加工处理工艺GB/T8170数值修约规则与极限数值的表示和判定GB/T12966铝及铝合金电导率涡流测试方法GB/T16865

变形铝、镁及其合金加工制品拉伸试验用试样及方法GB/T17432

变形铝及铝合金化学成分分析取样方法GB/T20975(所有部分)铝及铝合金化学分析方法9铝合金产品的剥落腐蚀试验方法GB/T22639

GB/T26492.3变形铝及铝合金铸锭及加工产品缺陷第3部分:板、带缺陷

3高强耐损伤型Al-Cu-Mg系铝合金板、带材GB/T33368

GB/T40321高强高韧型Al-Zn-Mg-Cu系铝合金板材GB/T42914铝合金产品断裂韧度试验方法GB/T42916

6铝及铝合金产品标识

YS/T590变形铝及铝合金扁铸锭

GB/T42793—2024

YS/T1619航空用铝合金铸锭

YS/T1629.1—2023航空用铝合金板材第1部分:7050T7451板材YS/T1629.2航空用铝合金板材第2部分:2024T351、2H24T351、2324T39厚板YS/T1629.3航空用铝合金板材

第3部分:2124T851厚板

YS/T1634铝及铝合金产品残余应力评价方法:术语和定义

GB/T8005.1、GB/T26492.3界定的术语和定义适用于本文件。4产品分类

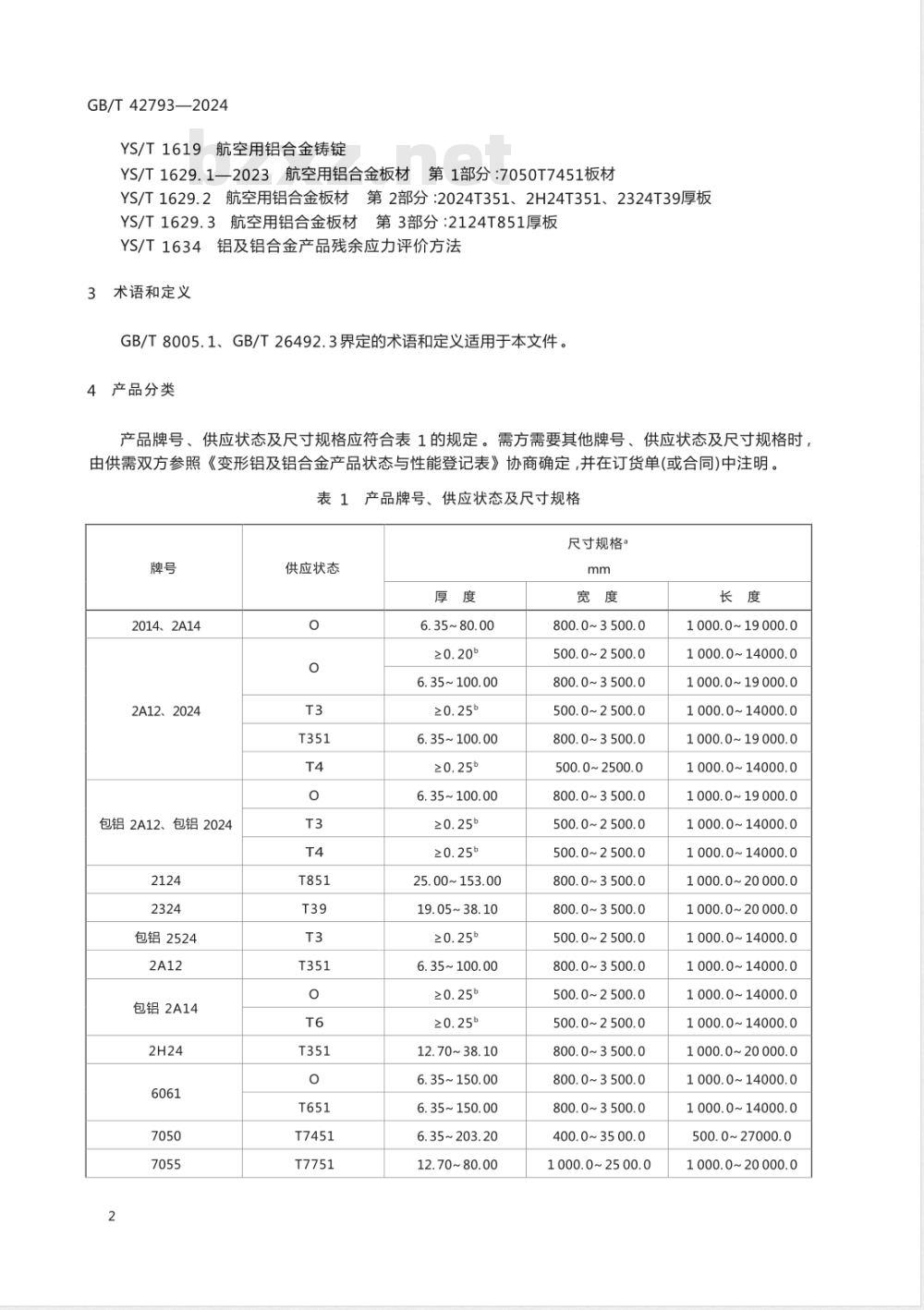

产品牌号、供应状态及尺寸规格应符合表1的规定。需方需要其他牌号、供应状态及尺寸规格时由供需双方参照《变形铝及铝合金产品状态与性能登记表》协商确定,并在订货单(或合同)中注明。表1产品牌号、供应状态及尺寸规格尺寸规格。

2014、2A14

2A12、2024

包铝2A12、包铝2024

包铝2524

包铝2A14

供应状态

6.35~80.00

6.35~100.00

6.35~100.00

6.35~100.00

25.00~153.00

19.05~38.10

6.35~100.00

12.70~38.10

6.35~150.00

6.35~150.00

6.35~203.20

12.70~80.00

800.0~3500.0

500.0~2500.0

800.0~3500.0

500.0~2500.0

800.0~3500.0

500.0~2500.0

800.0~3500.0

500.0~2500.0

500.0~2500.0

800.0~3500.0

800.0~3500.0

500.0~2500.0

800.0~3500.0

500.0~2500.0

500.0~2500.0

800.0~3500.0

800.0~3500.0

800.0~3500.0

400.0~3500.0

1 000.0~ 25 00.0

1 000.0~19 000.0

1000.0~14000.0

1 000.0~19000.0

1000.0~14000.0

1 000.0~19 000.0

1000.0~14000.0

1000.0~19000.0

1000.0~14000.0

1000.0~14000.0

1 000. 0~ 20 000.0

1 000. 0 ~ 20 000. 0

1000.0~14000.0

1000.0~14000.0

1000.0~14000.0

1000.0~14000.0

1 000. 0~ 20 000. 0

1000.0~14000.0

1000.0~14000.0

500.0~27000.0

1 000. 0~ 20 000. 0

7075、包铝7075

包铝7B04

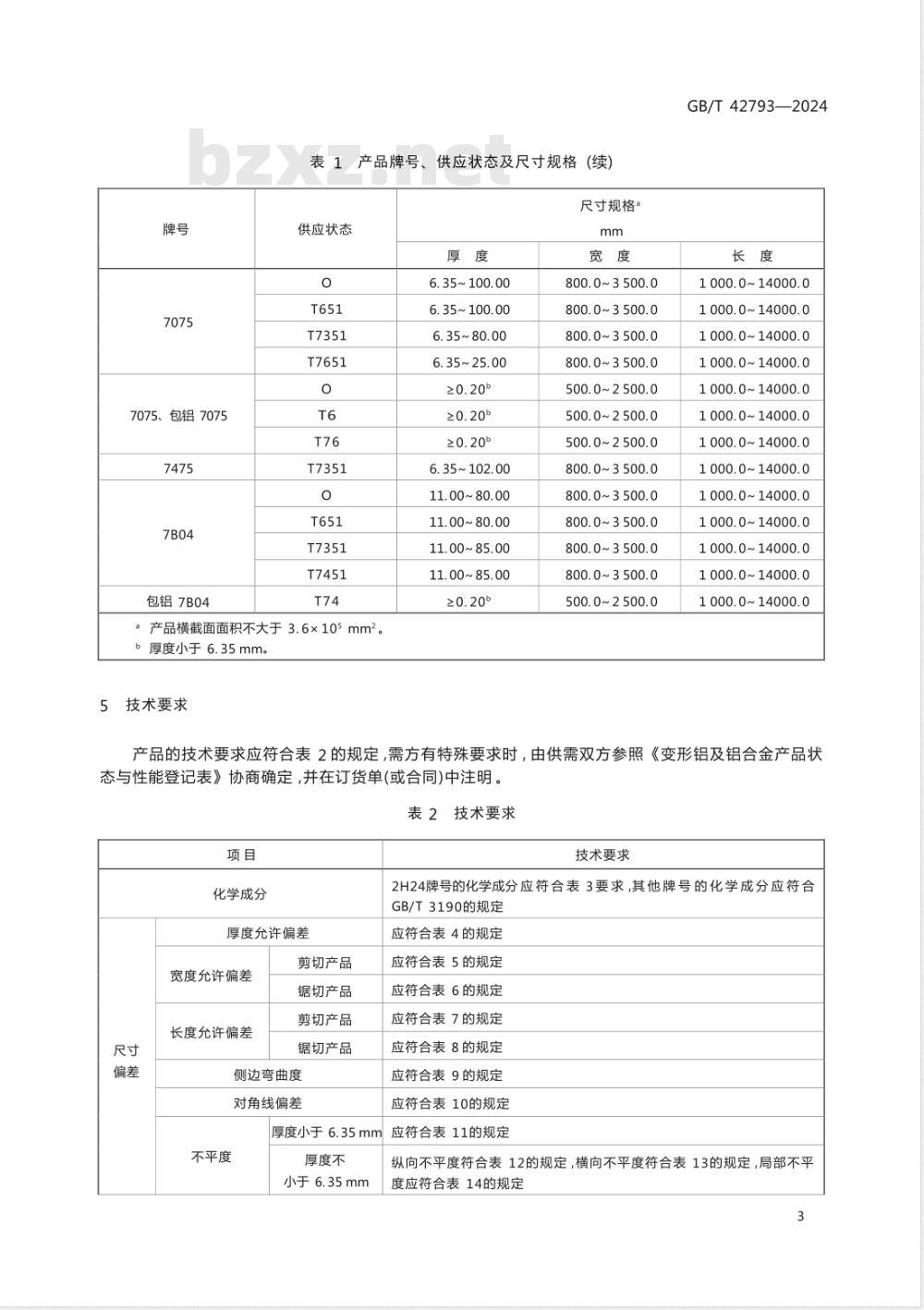

表1产品牌号、供应状态及尺寸规格(续)尺寸规格。

供应状态

a产品横截面面积不大于3.6×105mm2。b厚度小于6.35mm。

技术要求

6.35~100.00

6.35~100.00bzxZ.net

6.35~80.00

6.35~25.00

6.35~102.00

11.00~80.00

11.00~80.00

11.00~85.00

11.00~85.00

800.0~3500.0

800.0~3500.0

800.0~3500.0

800.0~3500.0

500.0~2 500.0

500.0~2500.0

500.0~2500.0

800.0~3500.0

800.0~3500.0

800.0~3500.0

800.0~3500.0

800.0~3500.0

500.0~2 500.0

GB/T 42793—2024

1000.0~14000.0

1000.0~14000.0

1000.0~14000.0

1000.0~14000.0

1000.0~14000.0

1000.0~14000.0

1000.0~14000.0

1000.0~14000.0

1000.0~14000.0

1000.0~14000.0

1000.0~14000.0

1 000.0~14000.0

1000.0~14000.0

产品的技术要求应符合表2的规定,需方有特殊要求时,由供需双方参照《变形铝及铝合金产品状态与性能登记表》协商确定,并在订货单(或合同)中注明。表2技术要求

化学成分

厚度允许偏差

宽度允许偏差

长度允许偏差

剪切产品

锯切产品

剪切产品

锯切产品

侧边弯曲度

对角线偏差

厚度小于6.35mm

不平度

厚度不

小于6.35mm

技术要求

2H24牌号的化学成分应符合表3要求,其他牌号的化学成分应符合GB/T3190的规定

应符合表4的规定

应符合表5的规定

应符合表6的规定

应符合表7的规定

应符合表8的规定

应符合表9的规定

应符合表10的规定

应符合表11的规定

纵向不平度符合表12的规定,横向不平度符合表13的规定,局部不平度应符合表14的规定

GB/T42793—2024

包覆率

室温拉伸力学性能

压缩性能

弯曲性能

疲劳性能

断裂韧度

疲劳寿命

疲劳裂纹扩展速率

平面应力断裂韧度

平面应变断裂韧度

残余应力

电导率

电导率与力学性能的匹配关系

抗应力腐蚀性能

抗剥落腐蚀性能

晶间腐蚀敏感性

超声波探伤验收等级

断口组织

低倍组织

其他低倍组织

显微组织

厚度小于6.35mm

外观质量

厚度不

小于6.35mm

表2技术要求 (续)

技术要求

应符合GB/T40321或GB/T33368或YS/T1629.1—202X、YS/T1629.2~YS/T1629.3或GB/T3880.1~GB/T3880.2的规定或供需双方参照T/CNIA0074(所有部分)或《变形铝及铝合金产品状态与性能登记表》协商确定

应达到或优于GB/T6519一2023中A级要求,需方有特殊要求时,由供需双方协商确定

厚度不小于25mm的产品不应有氧化膜和非金属夹杂等缺陷,受检面积应不小于80cm2

厚度不小于6.35mm的产品,不应有裂纹、分层、夹杂和氧化膜等缺陷。对晶粒度有要求时,由供需双方协商确定晶粒度级别,并在订货单(或合同)中注明。受检面积应不小于100cm2经固溶处理的产品不准许过烧

普通级符合表15的规定,高精级符合表16的规定不准许存在裂纹、起皮、非金属压入物、滑移线、油痕。压坑、印痕、金属压入物、轻微的划伤、擦伤、压过划痕深度不应大于产品厚度负偏差值。缺陷处的产品厚度(扣除缺陷深度)应不小于产品允许的最小厚度值。允许供方用砂纸对产品表面上的缺陷进行检验性修磨,修磨面积不应超过该面面积的5%,修磨深度应不大于产品厚度允许负偏差值。经修磨的产品部位,厚度应不小于产品允许的最小厚度值牌号

表32H24化学成分

化学成分(质量分数)

“其他”表示表中未列出或未规定质量分数数值的金属元素。“合计”表示不小于0.0010%的“其他”金属元素之和。表4厚度允许偏差

下列宽度范围的厚度允许偏差

0.20~0.25

GB/T42793—2024

其他:

合计6

单位为毫米

>1000.0>1200.0>1400.0>1500.0>1800.0>2000.0>2200.0>2500.0>3000.0≤1000.0

~1800.0~2000.0~2200.0

~2500.0~3000.0

~1400.0~1500.0

GB/T42793—2024

表4厚度充许偏差(续)

下列宽度范围的厚度允许偏差:单位为毫米

0 >1 000.0|>1 200.0 >1 400.0 >1 500.0 ≥1 800.0 >2 000.0 >2 200.0 >2 500.0 >3 000.0≤1000.0

~1200.0~1400.0

供需双方协商确定

当需方要求单向偏差时,则正、负允许偏差的绝对值之和应为表中对应数值绝对值的2倍。需方有“同板差”等特殊要求时,由供需双方协商确定,并在订货单(或合同)中注明。表5

剪切产品宽度充许偏差

单位为毫米

0.20~3.20

>3.20~6.35

>6.35~12.50

>2.00~6.35

>6.35~160

400.0~1000.0

400.0~1000.0

下列宽度范围的宽度允许偏差

>1 000.0~ 2 000. 0

>2000.0~3000.0

锯切产品宽度允许偏差

下列宽度范围的宽度允许偏差

>1 000.0~2 000.0

>2000.0~3000.0

供需双方协商确定

>3000.0~3500.0

单位为毫米

>3 000.0~3 500.0

0.20~3.20

>3.20~6.35

>6.35~12.50

>6.35~160.00

≤1000.0

≤1000.0

剪切产品长度允许偏差

下列长度范围的长度允许偏差

锯切产品长度允许偏差

下列长度范围的长度允许偏差

供需双方协商确定

单位为毫米

单位为毫米

供需双方

协商确定

GB/T42793—2024

GB/T42793—2024

>6.35~160.00

≤1000.0

≤3500.0

9侧边弯曲度

下列长度的板材侧边弯曲度

供需双方协商确定

表10对角线偏差

下列宽度(W)的板材对角线允许偏差≤1000.0

≤0.8×(W/100)

≤1.2×(W/100)

注:对角线允许偏差计算结果保留整数,数值修约按GB/T8170的规定进行表11

1厚度小于6.35mm板材不平度

>0.50~1.60

>1.60~6.35

≤1000.0

下列宽度的板材波高

>1000.0~1500.0

单位为毫米

单位为毫米

>1000.0~3500.0

≤0.7×(W/100)

≤1.0×(W/100)

单位为毫米

>1 500.0~ 2 000.0

注:厚度小于6.35mm板材端头部位翘曲高度应符合GB/T3880.3的规定。表12

6.35~80.00

>80.00~100.00

厚度不小于6.35mm板材纵向不平度任意2000mm长度的板材纵向波高≤5.0

供需双方协商确定

板材长度小于2000mm时,按2000mm计。8

单位为毫米

6.35~16.00

>16.00~40.00

>40.00~80.00

>80.00~203.20

6.35~16.00

>16.00~160.00

缺陷名称

裂纹、非金属压入物、硝盐

痕、油斑、松树枝状花纹、腐

蚀斑点,包铝脱落区、乳液

痕、表面气泡

金属压入物

擦划伤、揉擦伤

凹坑、压痕

表13厚度不小于6.35mm板材横向不平度下列宽度的板材横向波高

≤1000.0

>1 000.0~1500.0

>1500.0~2000.0

厚度不小于6.35mm板材局部不平度GB/T42793—2024

单位为毫米

>2000.0~3500.0

供需双方

协商确定

单位为毫米

任意500mm长度的板材局部波高

供需双方协商确定

表15普通级外观质量

外观质量:

上表面

退火态产品允许轻微油斑和乳液痕,面积不大于板片面积的5%。不准许有影响使用的裂纹、非金属压入物硝盐痕、腐蚀斑点、松树枝状花纹、包铝层脱落区及表面起泡

不准许

宽度不大于1500mm的产品在2m2

的范围内,每面允许有3处擦划伤,每处擦伤面积不大于200mm×200mm;宽度大于1500mm的产品,允许有擦伤,但在1m2的范围内不应多于2处允许表面有未渗透至包覆层之半的凹坑或压痕,单点最大直径不大于4mm,其总面积应不大于板材面积的0.5%

下表面

退火态产品允许轻微油斑和乳液痕,面积不大于板片面积的5%。不准许有影响使用的裂纹、非金属压入物、硝盐痕、腐蚀斑点、松树枝状花纹、包铝层脱落区及表面起泡允许有轻微的金属压入物(每个压痕面积不大于5mm2),但在1m2的范围内,其数量不大于3处,脱落后其深度应不大于厚度允许负偏差值之半,并应保证产品的最小厚度宽度不大于1500mm的产品在2m2的范围内,每面允许有3处擦划伤,每处擦伤面积不大于200mm×200mm;宽度大于1500mm的产品,允许有擦伤,但在1m2的范围内不应多于2处

允许有细小的凹坑和凸起状的压痕,其深度应不大于产品厚度允许负偏差值之半,并保证产品的最小厚度,其总面积应不大于板材面积的0.5%

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

CCSH61

中华人民共和国国家标准

GB/T42793—2024

航空用铝合金板材通用技术规范Generaltechnicalspecification ofaluminium alloyplatesand sheetsforaviationproducts

2024-03-15发布

国家市场监督管理总局

国家标准化管理委员会

2024-10-01实施

GB/T42793—2024

本文件按照GB/T1.1一2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。本文件由中国有色金属工业协会提出。本文件由全国有色金属标准化技术委员会(SAC/TC243)归口。本文件起草单位:山东南山铝业股份有限公司、中国商用飞机有限责任公司上海飞机设计研究院、有色金属经济技术研究院有限责任公司、东北轻合金有限责任公司、西南铝业(集团)有限责任公司、有研工程技术研究院有限公司、中航西安飞机工业集团股份有限公司、天津忠旺铝业有限公司、国标(北京)检验认证有限公司、上海航空材料结构检测股份有限公司。本文件主要起草人:黄同城、顾华锋、李红萍、葛立新、王志雄、谢延翠、邓广艳、李锡武、胡生双,于芳、王飞、吴磊、刘建中、于继海。H

1范围

航空用铝合金板材通用技术规范GB/T 42793—2024

本文件规定了航空用铝合金板材的产品分类、技术要求、试验方法、产品合格鉴定、过程控制、检验规则、标志、包装、运输、贮存及质量证明书和订货单(或合同)内容。本文件适用于航空用铝合金板材的生产、验收。2规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T230.1金属材料洛氏硬度试验第1部分:试验方法GB/T232金属材料弯曲试验方法

GB/T3075金属材料疲劳试验轴向力控制方法GB/T3190变形铝及铝合金化学成分GB/T3199铝及铝合金加工产品包装、标志、运输、贮存GB/T3246.1变形铝及铝合金制品组织检验方法第1部分:显微组织检验方法GB/T3246.2变形铝及铝合金制品组织检验方法第2部分:低倍组织检验方法GB/T3251铝及铝合金产品压缩试验方法GB/T3880.1一2023一般工业用铝及铝合金板、带材第1部分:一般要求GB/T3880.2一般工业用铝及铝合金板、带材第2部分:力学性能GB/T3880.3一般工业用铝及铝合金板、带材第3部分:尺寸偏差GB/T6398金属材料疲劳试验疲劳裂纹扩展方法GB/T6519—2023变形铝、镁合金产品超声波检验方法GB/T7998—2023铝合金晶间腐蚀敏感性评价方法GB/T7999

铝及铝合金光电直读发射光谱分析方法GB/T8005.1铝及铝合金术语第1部分:产品及加工处理工艺GB/T8170数值修约规则与极限数值的表示和判定GB/T12966铝及铝合金电导率涡流测试方法GB/T16865

变形铝、镁及其合金加工制品拉伸试验用试样及方法GB/T17432

变形铝及铝合金化学成分分析取样方法GB/T20975(所有部分)铝及铝合金化学分析方法9铝合金产品的剥落腐蚀试验方法GB/T22639

GB/T26492.3变形铝及铝合金铸锭及加工产品缺陷第3部分:板、带缺陷

3高强耐损伤型Al-Cu-Mg系铝合金板、带材GB/T33368

GB/T40321高强高韧型Al-Zn-Mg-Cu系铝合金板材GB/T42914铝合金产品断裂韧度试验方法GB/T42916

6铝及铝合金产品标识

YS/T590变形铝及铝合金扁铸锭

GB/T42793—2024

YS/T1619航空用铝合金铸锭

YS/T1629.1—2023航空用铝合金板材第1部分:7050T7451板材YS/T1629.2航空用铝合金板材第2部分:2024T351、2H24T351、2324T39厚板YS/T1629.3航空用铝合金板材

第3部分:2124T851厚板

YS/T1634铝及铝合金产品残余应力评价方法:术语和定义

GB/T8005.1、GB/T26492.3界定的术语和定义适用于本文件。4产品分类

产品牌号、供应状态及尺寸规格应符合表1的规定。需方需要其他牌号、供应状态及尺寸规格时由供需双方参照《变形铝及铝合金产品状态与性能登记表》协商确定,并在订货单(或合同)中注明。表1产品牌号、供应状态及尺寸规格尺寸规格。

2014、2A14

2A12、2024

包铝2A12、包铝2024

包铝2524

包铝2A14

供应状态

6.35~80.00

6.35~100.00

6.35~100.00

6.35~100.00

25.00~153.00

19.05~38.10

6.35~100.00

12.70~38.10

6.35~150.00

6.35~150.00

6.35~203.20

12.70~80.00

800.0~3500.0

500.0~2500.0

800.0~3500.0

500.0~2500.0

800.0~3500.0

500.0~2500.0

800.0~3500.0

500.0~2500.0

500.0~2500.0

800.0~3500.0

800.0~3500.0

500.0~2500.0

800.0~3500.0

500.0~2500.0

500.0~2500.0

800.0~3500.0

800.0~3500.0

800.0~3500.0

400.0~3500.0

1 000.0~ 25 00.0

1 000.0~19 000.0

1000.0~14000.0

1 000.0~19000.0

1000.0~14000.0

1 000.0~19 000.0

1000.0~14000.0

1000.0~19000.0

1000.0~14000.0

1000.0~14000.0

1 000. 0~ 20 000.0

1 000. 0 ~ 20 000. 0

1000.0~14000.0

1000.0~14000.0

1000.0~14000.0

1000.0~14000.0

1 000. 0~ 20 000. 0

1000.0~14000.0

1000.0~14000.0

500.0~27000.0

1 000. 0~ 20 000. 0

7075、包铝7075

包铝7B04

表1产品牌号、供应状态及尺寸规格(续)尺寸规格。

供应状态

a产品横截面面积不大于3.6×105mm2。b厚度小于6.35mm。

技术要求

6.35~100.00

6.35~100.00bzxZ.net

6.35~80.00

6.35~25.00

6.35~102.00

11.00~80.00

11.00~80.00

11.00~85.00

11.00~85.00

800.0~3500.0

800.0~3500.0

800.0~3500.0

800.0~3500.0

500.0~2 500.0

500.0~2500.0

500.0~2500.0

800.0~3500.0

800.0~3500.0

800.0~3500.0

800.0~3500.0

800.0~3500.0

500.0~2 500.0

GB/T 42793—2024

1000.0~14000.0

1000.0~14000.0

1000.0~14000.0

1000.0~14000.0

1000.0~14000.0

1000.0~14000.0

1000.0~14000.0

1000.0~14000.0

1000.0~14000.0

1000.0~14000.0

1000.0~14000.0

1 000.0~14000.0

1000.0~14000.0

产品的技术要求应符合表2的规定,需方有特殊要求时,由供需双方参照《变形铝及铝合金产品状态与性能登记表》协商确定,并在订货单(或合同)中注明。表2技术要求

化学成分

厚度允许偏差

宽度允许偏差

长度允许偏差

剪切产品

锯切产品

剪切产品

锯切产品

侧边弯曲度

对角线偏差

厚度小于6.35mm

不平度

厚度不

小于6.35mm

技术要求

2H24牌号的化学成分应符合表3要求,其他牌号的化学成分应符合GB/T3190的规定

应符合表4的规定

应符合表5的规定

应符合表6的规定

应符合表7的规定

应符合表8的规定

应符合表9的规定

应符合表10的规定

应符合表11的规定

纵向不平度符合表12的规定,横向不平度符合表13的规定,局部不平度应符合表14的规定

GB/T42793—2024

包覆率

室温拉伸力学性能

压缩性能

弯曲性能

疲劳性能

断裂韧度

疲劳寿命

疲劳裂纹扩展速率

平面应力断裂韧度

平面应变断裂韧度

残余应力

电导率

电导率与力学性能的匹配关系

抗应力腐蚀性能

抗剥落腐蚀性能

晶间腐蚀敏感性

超声波探伤验收等级

断口组织

低倍组织

其他低倍组织

显微组织

厚度小于6.35mm

外观质量

厚度不

小于6.35mm

表2技术要求 (续)

技术要求

应符合GB/T40321或GB/T33368或YS/T1629.1—202X、YS/T1629.2~YS/T1629.3或GB/T3880.1~GB/T3880.2的规定或供需双方参照T/CNIA0074(所有部分)或《变形铝及铝合金产品状态与性能登记表》协商确定

应达到或优于GB/T6519一2023中A级要求,需方有特殊要求时,由供需双方协商确定

厚度不小于25mm的产品不应有氧化膜和非金属夹杂等缺陷,受检面积应不小于80cm2

厚度不小于6.35mm的产品,不应有裂纹、分层、夹杂和氧化膜等缺陷。对晶粒度有要求时,由供需双方协商确定晶粒度级别,并在订货单(或合同)中注明。受检面积应不小于100cm2经固溶处理的产品不准许过烧

普通级符合表15的规定,高精级符合表16的规定不准许存在裂纹、起皮、非金属压入物、滑移线、油痕。压坑、印痕、金属压入物、轻微的划伤、擦伤、压过划痕深度不应大于产品厚度负偏差值。缺陷处的产品厚度(扣除缺陷深度)应不小于产品允许的最小厚度值。允许供方用砂纸对产品表面上的缺陷进行检验性修磨,修磨面积不应超过该面面积的5%,修磨深度应不大于产品厚度允许负偏差值。经修磨的产品部位,厚度应不小于产品允许的最小厚度值牌号

表32H24化学成分

化学成分(质量分数)

“其他”表示表中未列出或未规定质量分数数值的金属元素。“合计”表示不小于0.0010%的“其他”金属元素之和。表4厚度允许偏差

下列宽度范围的厚度允许偏差

0.20~0.25

GB/T42793—2024

其他:

合计6

单位为毫米

>1000.0>1200.0>1400.0>1500.0>1800.0>2000.0>2200.0>2500.0>3000.0≤1000.0

~1800.0~2000.0~2200.0

~2500.0~3000.0

~1400.0~1500.0

GB/T42793—2024

表4厚度充许偏差(续)

下列宽度范围的厚度允许偏差:单位为毫米

0 >1 000.0|>1 200.0 >1 400.0 >1 500.0 ≥1 800.0 >2 000.0 >2 200.0 >2 500.0 >3 000.0≤1000.0

~1200.0~1400.0

供需双方协商确定

当需方要求单向偏差时,则正、负允许偏差的绝对值之和应为表中对应数值绝对值的2倍。需方有“同板差”等特殊要求时,由供需双方协商确定,并在订货单(或合同)中注明。表5

剪切产品宽度充许偏差

单位为毫米

0.20~3.20

>3.20~6.35

>6.35~12.50

>2.00~6.35

>6.35~160

400.0~1000.0

400.0~1000.0

下列宽度范围的宽度允许偏差

>1 000.0~ 2 000. 0

>2000.0~3000.0

锯切产品宽度允许偏差

下列宽度范围的宽度允许偏差

>1 000.0~2 000.0

>2000.0~3000.0

供需双方协商确定

>3000.0~3500.0

单位为毫米

>3 000.0~3 500.0

0.20~3.20

>3.20~6.35

>6.35~12.50

>6.35~160.00

≤1000.0

≤1000.0

剪切产品长度允许偏差

下列长度范围的长度允许偏差

锯切产品长度允许偏差

下列长度范围的长度允许偏差

供需双方协商确定

单位为毫米

单位为毫米

供需双方

协商确定

GB/T42793—2024

GB/T42793—2024

>6.35~160.00

≤1000.0

≤3500.0

9侧边弯曲度

下列长度的板材侧边弯曲度

供需双方协商确定

表10对角线偏差

下列宽度(W)的板材对角线允许偏差≤1000.0

≤0.8×(W/100)

≤1.2×(W/100)

注:对角线允许偏差计算结果保留整数,数值修约按GB/T8170的规定进行表11

1厚度小于6.35mm板材不平度

>0.50~1.60

>1.60~6.35

≤1000.0

下列宽度的板材波高

>1000.0~1500.0

单位为毫米

单位为毫米

>1000.0~3500.0

≤0.7×(W/100)

≤1.0×(W/100)

单位为毫米

>1 500.0~ 2 000.0

注:厚度小于6.35mm板材端头部位翘曲高度应符合GB/T3880.3的规定。表12

6.35~80.00

>80.00~100.00

厚度不小于6.35mm板材纵向不平度任意2000mm长度的板材纵向波高≤5.0

供需双方协商确定

板材长度小于2000mm时,按2000mm计。8

单位为毫米

6.35~16.00

>16.00~40.00

>40.00~80.00

>80.00~203.20

6.35~16.00

>16.00~160.00

缺陷名称

裂纹、非金属压入物、硝盐

痕、油斑、松树枝状花纹、腐

蚀斑点,包铝脱落区、乳液

痕、表面气泡

金属压入物

擦划伤、揉擦伤

凹坑、压痕

表13厚度不小于6.35mm板材横向不平度下列宽度的板材横向波高

≤1000.0

>1 000.0~1500.0

>1500.0~2000.0

厚度不小于6.35mm板材局部不平度GB/T42793—2024

单位为毫米

>2000.0~3500.0

供需双方

协商确定

单位为毫米

任意500mm长度的板材局部波高

供需双方协商确定

表15普通级外观质量

外观质量:

上表面

退火态产品允许轻微油斑和乳液痕,面积不大于板片面积的5%。不准许有影响使用的裂纹、非金属压入物硝盐痕、腐蚀斑点、松树枝状花纹、包铝层脱落区及表面起泡

不准许

宽度不大于1500mm的产品在2m2

的范围内,每面允许有3处擦划伤,每处擦伤面积不大于200mm×200mm;宽度大于1500mm的产品,允许有擦伤,但在1m2的范围内不应多于2处允许表面有未渗透至包覆层之半的凹坑或压痕,单点最大直径不大于4mm,其总面积应不大于板材面积的0.5%

下表面

退火态产品允许轻微油斑和乳液痕,面积不大于板片面积的5%。不准许有影响使用的裂纹、非金属压入物、硝盐痕、腐蚀斑点、松树枝状花纹、包铝层脱落区及表面起泡允许有轻微的金属压入物(每个压痕面积不大于5mm2),但在1m2的范围内,其数量不大于3处,脱落后其深度应不大于厚度允许负偏差值之半,并应保证产品的最小厚度宽度不大于1500mm的产品在2m2的范围内,每面允许有3处擦划伤,每处擦伤面积不大于200mm×200mm;宽度大于1500mm的产品,允许有擦伤,但在1m2的范围内不应多于2处

允许有细小的凹坑和凸起状的压痕,其深度应不大于产品厚度允许负偏差值之半,并保证产品的最小厚度,其总面积应不大于板材面积的0.5%

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 国家标准

- GB/T2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

- GB/T39677-2020 OFD在政府网站网页归档中的应用指南

- GB/T9124.1-2019 钢制管法兰 第1部分:PN 系列

- GB50257-2014 电气装置安装工程 爆炸和火灾危险环境电气装置施工及验收规范

- GB/T18155-2000 术语工作 计算机应用 机器可读术语交换格式(MARTIF) 协商交换

- GB/T36200-2018 土壤质量 城市及工业场地土壤污染调查方法指南

- GB/T33014.10-2020 道路车辆 电气电子部件对窄带辐射电磁能的抗扰性试验方法 第10部分:扩展音频范围的传导抗扰法

- GB/T6885-2020 硬质合金 混合粉取样和试验方法

- GB/T228.1-2021 金属材料 拉伸试验 第1部分:室温试验方法

- GB/T4744-2013 纺织品 防水性能的检测和评价 静水压法

- GB/T38204-2019 岩土工程仪器 测斜仪

- GB5226.1-2019 机械电气安全 机械电气设备 第1部分:通用技术条件

- GB/T20281-2020 信息安全技术 防火墙安全 技术要求和测试评价方法

- GB/T16160-1996 服装人体测量的部位与方法

- GB/T9761-2008 色漆和清漆 色漆的目视比色

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2