- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 铁路运输行业标准(TB) >>

- TB/T 1400.1-2016 机车用有箍车轮第1部分:轮心

标准号:

TB/T 1400.1-2016

标准名称:

机车用有箍车轮第1部分:轮心

标准类别:

铁路运输行业标准(TB)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

6.07 MB

点击下载

标准简介:

TB/T 1400.1-2016.Wheel with tyre for railway locomotive-Part1: Wheel center.

1范围

TB/T 1400.1规定了机车用有箍车轮铸钢轮心(以下简称轮心)的结构形式、技术要求、检验方法检验规则及标志、包装、运输与储存。

TB/T 1400.1适用于ZG230-450、ZG270-500、ZC310-570、B级铸钢和B +级铸钢机车用新制铸钢轮心。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 222- -2006 钢的 成品化学成分允许偏差

GB/T 223钢铁及合 金化学分析方法

GB/T 228.1金属材料拉伸试验第 1部分:室温试验方法(GB/T 228. 1- -2010, ISO 6892-1:2009 , MOD)

GB/T229金 属材料夏 比摆锤冲击试验方法(GB/T 229- -2007 ,ISO 148-1 :2006,MOD)

GB/T 231.1金属材料布 氏硬度试验第1部分:试验方法(GB/T 231. 1- -2009 , ISO 6506-1 :2005, MOD)

GB/T 4336碳素 钢和中低合金钢多元素含 量的测定火 花放电原子发射光谱法(常规法)

GB/T 6060. 1- 1997表面粗糙度 比较样块铸 造表面( eqv ISO 2632-3:1979)

GB/T 6414-1999铸件尺寸 公差与机械加工余量( eqv IsO 8062 :1994)

CB/T 11352- -2009 一般工程用铸造碳钢件( ISO 3755: 1991 , ISO 4990 :2003 , MOD)

GB/T 15822. 1- 2005 无损检测磁粉检测 第1部分:总则( ISO 9934-1 :2001 ,IDT)

部分标准内容:

中华人民共和国铁道行业标准

TB/T1400.1—2016

代替TB/T1400—2005

机车用有箍车轮

第1部分:轮心

Wheel with tyre for railway locomotive-Part 1 : Wheel center2016-12-15发布

国家铁路局发布

2017-07-01实施

规范性引用文件

轮心结构形式

技术要求

检验方法

检验规则

标志、包装、运输与储存.

附录A(资料性附录)

ZG270-500、ZG310-570铸钢显微组织TB/T1400.1—2016

TB/T1400.1-2016

TB/T1400《机车用有箍车轮》分为两个部分:第1部分:轮心;

第2部分:轮箍。

本部分为TB/T1400的第1部分。

本部分按照GB/T1.1一2009给出的规则起草。本部分代替TB/T1400—2005《机车用铸钢轮心技术条件》。本部分与TB/T1400—2005相比,除编辑性修改外,主要技术变化如下:修改了轮毂外径面的说明(见图1的说明5,2005年版图1的说明5);增加了轮心制造的材料种类(见4.2.1);增加了钢中非金属夹杂物的要求、检验方法和检验规则(见4.2.2、5.5、5.6和表2);增加了材料热处理后金相组织的要求(见4.2.3);修改了对手工造形非加工面尺寸精度等级要求(见4.3.1,2005年版的4.4);增加了铸件起模斜度的要求(见4.3.2);增加了轮心非加工的表面粗糙度要求(见4.4.1);修改了对轮心非加工表面允许存在化学粘砂的要求(见4.4.2,2005年版的4.5);修改了对轮心上允许存在的缺陷要求(见4.4.5、4.4.6、4.4.7,2005年版的4.10.1、4.10.2、4.10.3);

增加了铸件补焊的基本要求(见4.5.1、4.5.2);修改了对轮心缺陷补焊和缺陷补焊后的处理要求(见4.5.3、4.5.4、4.5.5,2005年版的4.11.1、4.11.2、4.11.3):

修改了严重缺陷的说明(见4.5.6,2005年版的4.12);修改了热处理的要求(见4.6,2005年版的4.7);修改了内部密实度的要求(见4.7,2005年版的4.8);拆分了检验方法和检验规则(见第5章、第6章,2005年版的第5章);增加了试样制备(见5.2);

-修改了化学分析方法和力学性能试验方法(见5.3、5.4,2005年版的5.3);修改了几何尺寸和公差的检验方法(见5.7、6.3.22005年版的5.2);修改了内部密实度的检验要求(见6.3.1,2005年版的5.5);修改了标志(见7.1,2005年版的6.1.6.2);增加了包装、运输与储存(见7.2、7.3、7.4);增加了ZG270-500、ZG310-570显微组织(见附录A)。本部分由中车戚墅堰机车车辆工艺研究所有限公司提出并归口。本部分起草单位:中车戚墅堰机车有限公司、中车戚墅堰机车车辆工艺研究所有限公司、中车株洲电力机车有限公司、中车大连机车车辆有限公司。本部分主要起草人:沈新建、荆留生、陈红圣、施国友、张云、蒲全卫、林峰云。本部分所代替标准的历次版本发布情况:TB/T1400—1982、TB/T1400—1991、TB/T1400—2005。1范围

机车用有箍车轮第1部分:轮心

TB/T1400.1—2016

TB/T1400的本部分规定了机车用有箍车轮铸钢轮心(以下简称轮心)的结构形式,技术要求,检验方法、检验规则及标志、包装、运输与储存。本部分适用于ZG230-450、ZG270-500、ZG310-570、B级铸钢和B+级铸钢机车用新制铸钢轮心。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T222—2006钢的成品化学成分允许偏差GB/T223钢铁及合金化学分析方法GB/T228.1金属材料拉伸试验第1部分:室温试验方法(GB/T228.1—2010,IS06892-1:2009,MOD)

GB/T229金属材料夏比摆锤冲击试验方法(GB/T229—2007,IS0148-1:2006,MOD)GB/T231.1金属材料布氏硬度试验第1部分:试验方法(GB/T231.1—2009,IS06506-1:2005,MOD)

GB/T4336碳素钢和中低合金钢多元素含量的测定火花放电原子发射光谱法(常规法)GB/T6060.1—1997表面粗糙度比较样块铸造表面(eqvIS02632-3:1979)GB/T6414—1999铸件尺寸公差与机械加工余量(eqvIS08062:1994)GB/T11352—2009般工程用铸造碳钢件(ISO3755:1991,ISO4990:2003,MOD)GB/T15822.1—2005无损检测磁粉检测第1部分:总则(ISO9934-1:2001,IDT)GB/T20123钢铁总碳硫含量的测定高频感应炉燃烧后红外吸收法(常规方法)(GB/T20123-2006,ISO15350:2000,IDT)

GB/T20125低合金钢多元素含量的测定电感耦合等离子体原子发射光谱法(GB/T20125-2006,JISG1258—1989,MOD)

JB/T5105铸件模样起模斜度

TB/T2450—19932

ZG230-450铸钢金相检验

TB/T2451—1993

铸钢中非金属夹杂物金相检验

TB/T2942—2015

机车车辆用铸钢件通用技术条件TB/T3212.1一2009机车车辆用低合金铸钢金相组织检验图谱第1部分:B级铸钢、B+级铸钢

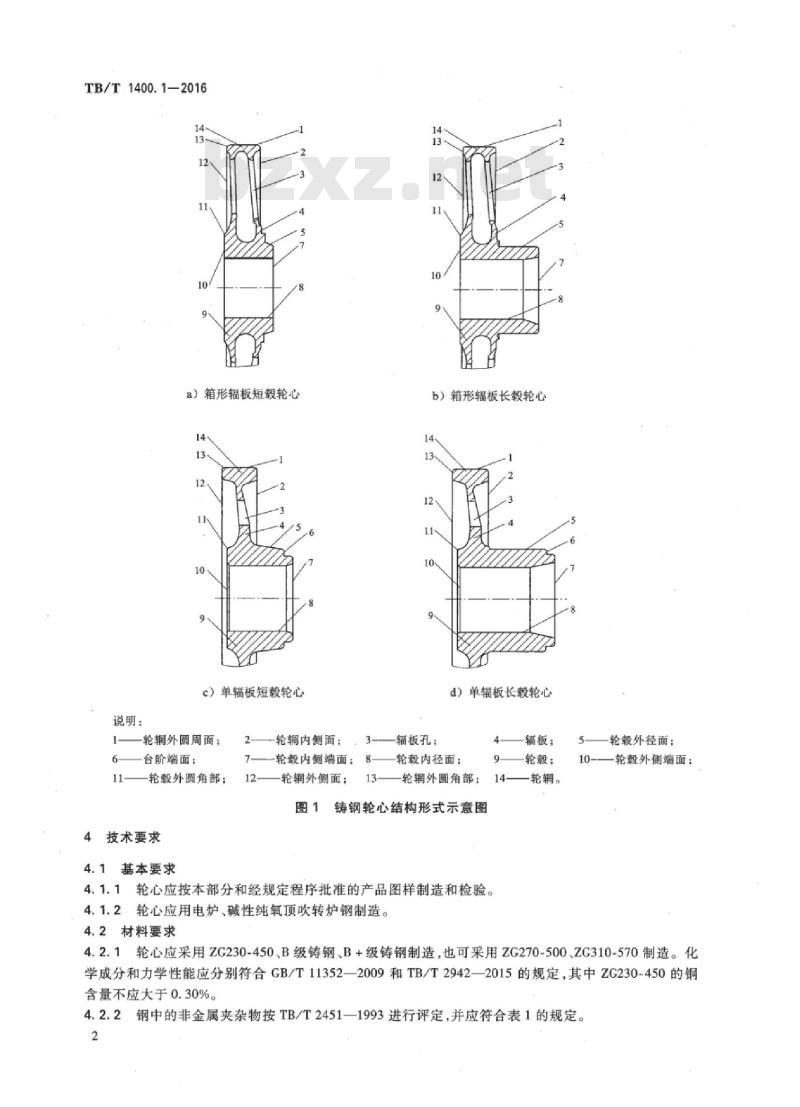

3轮心结构形式

轮心分为箱形辐板短毂轮心、箱形辐板长毂轮心、单辐板短毂轮心和单辐板长毂轮心四种,其结构形式见图1。

TB/T1400.1—2016

a)箱形辐板短毂轮心

c)单辐板短毂轮心

说明:

轮辋外圆周面:

台阶端面:

轮毂外圆角部;

技术要求

4.1基本要求

轮辋内侧面;

轮毂内侧端面;

轮辋外侧面:

b)箱形辐板长毂轮心

d)单辐板长毂轮心

辐板孔;

轮毂内径面:

轮辋外圆角部:

铸钢轮心结构形式示意图

4.1.1轮心应按本部分和经规定程序批准的产品图样制造和检验。4.1.2轮心应用电炉、碱性纯氧顶吹转炉钢制造。4.2材料要求

辐板:

轮毂:

轮辋。

轮毂外径面:

轮毂外侧端面:

4.2.1轮心应采用ZG230-450、B级铸钢、B+级铸钢制造,也可采用ZG270-500、ZG310-570制造。化学成分和力学性能应分别符合GB/T11352—2009和TB/T2942—2015的规定,其中ZG230-450的铜含量不应大于0.30%。

4.2.2钢中的非金属夹杂物按TB/T2451—1993进行评定,并应符合表1的规定。2

非金属夹杂物类别

【型(球状)夹杂物

Ⅱ型(点网状)夹杂物

Ⅱ型(点状)夹杂物

IV型(群状)夹杂物

表1·钢中的非金属夹杂物

合格级别

细系1级~3级,粗系1级~2级

1级~2级

细系1级~3级,粗系1级~2级

TB/T1400.12016

评级图

第三评级图

第二评级图

第三评级图

第四评级图

4.2.3ZG230-450铸钢轮心的金相组织应符合TB/T2450一1993中表1的第三评级图、第四评级图、第五评级图或第六评级图的规定;B级铸钢和B+级铸钢轮心的金相组织应符合TB/T3212.1一2009中表1的第三评级图或第四评级图的规定;ZG270-500、ZG310-570铸钢轮心不应存在铸态、残余铸态组织和过热组织。

4.3几何尺寸和公差

4.3.1轮心的几何尺寸和公差应符合产品图样的规定。当产品图样未规定时,非加工面的未注尺寸公差按GB/T6414一1999的CT10级,壁厚的尺寸公差按CT11级:对手工造型,非加工面的尺寸公差按CT11级,壁厚的尺寸公差按CT12级。4.3.2除产品图样中另有规定外,轮心起模斜度应符合JB/T5105的规定。4.4表面质量

4.4.1轮心非加工面的表面粗糙度不应大于GB/T6060.1-1997中规定的NMRRa100。4.4.2轮心表面的型砂、粘砂、冷铁、浇冒口以及氧化皮应予以清除。箱形辐板的轮心,非加工内表面上允许存在局部化学粘砂,但不应超过整个非加工表面面积的5%。4.4.3轮心的加工表面应平滑过渡到非加工表面。4.4.4轮心表面(箱形辐板轮心的两辐板内表面除外)应进行磁粉检验,不应存在裂纹。4.4.5轮毂上允许存在的缺陷:

a)ZG230-450、B级铸钢、B+级铸钢轮心1)轮毂外侧端面经精加工后,距轮毂孔边缘不小于10mm、直径与深度均不大于5mm、相距大于或等于50mm、总数不多于4处的气孔和砂眼;或直径与深度均不大于3mm、聚集面积不大于4cm的针孔或蜂窝气孔2处。当两种缺陷同时存在时,缺陷总数不应超过4处。2)轮毂内侧端面(包括台阶端面)经精加工后,距轮毂孔边缘不小于10mm、直径和深度均不大于3mm、相距大于或等于50mm、总数不多于4处的气孔。3)轮毂内径面、长轮毂外径面上的非过盈配合部位经精加工后,直径不大于3mm、深度不大于5mm,或直径不大于6mm、深度不大于3mm、相距大于或等于50mm的气孔和砂眼;或直径与深度均不大于3mm、聚集面积不大于0.5cm的针孔或蜂窝气孔。缺陷总数在内、外径面上各不超过3处。

b)ZG270-500、ZG310-570轮心

1)轮毂内、外侧端面(包括台阶端面)精加工后,距轮毂孔边缘不小于10mm、直径和深度均不大于3mm、相距不小于50mm、总数不多于3处的气孔或砂眼;2)轮毂内、外径面非过盈配合部位上直径不大于2mm、深度不大于3mm、总数不多于3处的气孔或砂眼。

4.4.6轮辆上允许存在的缺陷:

a)ZG230-450、B级铸钢、B+级铸钢轮心1)外圆周面经精加工后,直径和深度均不应大于5mm、相距在200mm以上、距边缘大于或等于20mm的气孔、砂眼等缺陷;或直径与深度均不大于3mm聚集面积不大于0.5cm的针3

TB/T1400.1-2016

孔或蜂窝气孔。外圆周面上的缺陷总数不应超过6处。2)内、外侧面经精加工后,直径与深度均不大于5mm、距外圆周面大于或等于15mm的气孔、砂眼或直径与深度均不大于3mm,聚集面积不大于3cm的针孔或蜂窝气孔。每一侧面上的缺陷总数不应超过4处。

b)ZG270-500、ZG310-570轮心

1外圆周面经精加工后,直径和深度均不大于3mm,相距在200mm以上,距边缘大于或等于20mm的气孔、砂眼等缺陷;或直径与深度均不大于3mm、聚集面积不大于0.5cm的针孔或蜂窝气孔。外圆周面上的缺陷总数不应超过4处。2)内、外侧面精加工后,直径与深度均不大于3mm、距外圆周面大于或等于15mm每一侧面上的缺陷总数不超过3处的气孔或砂眼。4.4.7下载标准就来标准下载网

辐板及其与轮毂,轮辑的过渡圆弧面上允许存在的缺陷:a)辐板上直径不大于5mm、深度不大于3mm、距辐板孔边缘30mm以上、相距大于或等于100mm,两侧总数不多于4处的砂眼,气孔,切割凹痕等缺陷,但在轮毂与辐板连接圆弧部位总数不应多于2处。缺陷应修整到与周围表面平滑过渡。b)直径不大于2mm、深度不大于5mm、每平方厘米不多于3个的针孔,但其聚集面积不应大于20cm2,每侧不应多于2处。

高度不大于3mm的局部凸起(浇冒口切割后的残留高度不属此项),深度不大于3mm且清除后轮心的断面厚度大于或等于此处产品图样规定的最小壁厚或4.3规定的最小允许值的缺陷,但缺陷应修整到与周围表面平滑过渡。4.5补焊

4.5.1轮心缺陷的补焊宜在热处理前进行。缺陷的补焊应按经评定并批准的补焊工艺进行。4.5.2补焊时应防止电弧击伤轮心表面,不应在轮心的非补焊面上引弧,施焊部位应避免吹风。4.5.3下列缺陷(加工余量范围内的缺陷不计)在最终正火或退火热处理前允许补焊:ZG230-450B级铸钢、B+级铸钢轮心a)2

1)轮辋上的缺陷经清除后,对其横断面厚度的减少不超过25%、补焊金属总体积不大于100cm的气孔、砂眼与裂纹等。

2)辐板及其与轮毂和轮辋的过渡圆弧面上补焊金属总体积不大于100cm的气孔、砂眼及不贯通裂纹等缺陷,但箱形辐板上贯通裂纹(两侧辐板上的贯通裂纹不在同一断面上,至少应相距一个辐板孔位置)允许补焊。3)轮毂内,外侧端面经清理后,每侧的补焊金属体积不大于50cm的缺陷。4)轮毂内、外径面经清理后,深度不大于10mm、补焊金属体积不大于50cm的缺陷。5)轮毂和轮辋的外圆角部缺损,每处体积不大于100cm,整个轮心上不应多于3处。6)轮心补焊金属总体积不应大于300cm。b)ZG270-500、ZG310-570轮心

1)轮辑上的缺陷经清除后,对其横断面厚度的减少不超过25%,单处补焊金属体积不超过50cm2、补焊金属总体积不应大于80cm的气孔、砂眼与裂纹等缺陷。2)辐板及其与轮毂和轮辋的过渡圆弧面上补焊金属总体积不大于80cm的气孔、砂眼及不贯通裂纹等缺陷,其中辐板与轮毂和轮辋的过渡圆弧面上的单处补焊金属体积不应大于10cm。

3)轮毂内、外侧端面经清理后,每侧的补焊金属体积不大于30cm的缺陷。4)轮毂内、外径面经清理后,深度不应大于10mm、补焊金属体积不大于10cm的缺陷。5)轮毂和轮辋的外圆角部经清理后,每处体积不大于50cm,整个轮心上不多于2处的缺损。4

6)轮心补焊金属总体积不应大于200cm。TB/T1400.1-2016

4.5.4轮心在最终正火或退火后、精加工前,下列缺陷(加工余量范围内的缺陷不计)允许补焊,焊后应进行整体回火处理:

a)ZG230-450、B级铸钢、B+级铸钢轮心1)轮毂内、外侧端面缺陷经清理后,深度不大于15mm、面积不大于5cm2、每一侧端面不超过3处。

2)辐板及其与轮毂和轮辋的过渡圆弧面上补焊金属总体积不大于50cm的气孔、砂眼及不贯通裂纹等缺陷,其中辐板与轮毂和轮辋的过渡圆弧面上的单处补焊金属体积不应超过10cm。

3)轮辋外圆周面和内、外侧面缺陷经清除后,深度不大于15mm、面积不大于8cm2、外圆周面或每一侧面上不应多于5处,但每一轮心土的补焊金属总体积不应大于30cm。4)轮毂内、外径面经清理后,深度不大于5mm、补焊金属体积不大于8cm的缺陷。5)轮毂和轮辋的外圆角部经清理后,每处体积不大于10cm,整个轮心上不多于3处的缺损。b)ZG270-500、ZG310-570轮心

1)轮毂内、外侧端面缺陷经清理后,深度不大于15mm、面积不大于3cm2的缺陷,每一侧端面不应超过3处。

2)辐板及其与轮毂和轮辋的过渡圆弧面上补焊金属总体积小于或等于30cm的气孔、砂眼及不贯通裂纹等缺陷,其中辐板与轮毂和轮辋的过渡圆弧面上的单处补焊金属体积不应超过10cm

3)轮辋外圆周面和内、外侧面缺陷经清除后,深度不大于15mm、面积不大于6cm2、外圆周面或每一侧面上不应多于5处,但每一轮心上的补焊金属总体积不大于25cm。4)轮毂内、外径面经清理后,深度不大于5mm、补焊金属体积不大于5cm的缺陷。5)轮毂和轮辋的外圆角部经清理后,每处体积不大于10cm,整个轮心上不应多于2处的缺损。

4.5.5轮心在最终正火或退火后,下列缺陷(加工余量范围内的缺陷不计)允许补焊,焊后应进行去应力处理,补焊表面硬度不应大于250HBW:a)ZG230-450、B级铸钢、B+级铸钢轮心1)轮毂内、外侧端面缺陷经清理后,深度不大于10mm、面积不大于3cm2、每一侧端面不应超过3处。

2)轮辋外圆周面和内、外侧面缺陷经清理后,深度不大于10mm、面积不大于5cm2、外圆周面或每侧面上不应多于5处,但每一轮心上的补焊金属总体积不应大于20cm。3)辐板及其与轮毂和轮辋的过渡圆弧面上清理后,深度不大于5mm、面积不大于5cm2、每侧不应超过8处的缺陷,其中辐板与轮毂和轮辋的过渡圆弧面上的单侧缺陷总数不应超过4处。

b)ZG270-500、ZG310-570轮心

1)轮毂内、外侧端面缺陷经清理后,深度不大于3mm、面积不大于1cm2、每一侧端面不应超过2处。

2)轮辋外圆周面和内、外侧面缺陷经清理后,深度不大于3mm、面积不大于1cm2、外圆周面或每一侧面上不应多于3处,但每一轮心上的补焊金属总体积不应大于5cm。其中外圆周面上的缺陷距边缘不应小于20mm。3)辐板及其与轮毂和轮辋的过渡圆弧面上清理后,深度不大于3mm、面积不大于2cm、每侧不应超过6处的缺陷,其中辐板与轮毂和轮辋的过渡圆弧面上的单侧缺陷总数不应超过3处。5

TB/T1400.1-2016

4.5.6轮心上的下列缺陷不应存在,并不应补焊修复:a)

精加工后轮毂内径面、轮辋上的裂纹。辐板上贯通裂纹,箱形辐板轮心的两侧辐板上同一断面处的贯通裂纹,以及辐板上沿及立筋b)

1/2深度的裂纹。

c)超过4.5.3、4.5.4、4.5.5规定的缺陷。4.6热处理

4.6.1轮心应进行退火、正火或正火+回火处理。4.6.2同一熔炼炉次浇注的铸件与试棒应同炉热处理。4.6.3当试棒力学性能不合格或金相组织不合格时,允许对轮心进行重新热处理。4.6.4热处理次数不应超过3次,但回火热处理次数不受限制。4.7内部密实度

解剖面上轮辋处的缩孔、缩松面积不应超过10mm×20mm(见图2),缩孔、缩松区边缘应距轮辆至辐板的过渡圆弧至少25mm。解剖面上辐板及轮毂处不应存在缩孔、缩松。图2轮辋处最严重的集中缩孔

5检验方法

5.1组批规则

轮心应成批验收,每批由同一熔炼炉号及同一热处理状态的轮心组成。5.2试样制备

轮心化学成分分析用试样和力学性能试验用试棒按TB/T2942—2015的要求制备;非金属夹杂物、金相组织用试样可从按TB/T2942—2015的要求制备的基尔试样上截取。5.3化学成分

按GB/T223、GB/T4336、GB/T20123、GB/T20125进行化学成分分析,化学分析允许偏差按GB/T222—2006的规定执行。

5.4力学性能

5.4.1拉伸试验按GB/T228.1的规定进行。冲击试验按GB/T229的规定进行。5.4.2

5.4.3硬度检验按GB/T231.1的规定进行。5.5钢中的非金属夹杂物

按TB/T2451—1993的规定进行评定。6

5.6金相组织

TB/T1400.1-2016

ZG230-450铸钢轮心按TB/T2450—1993的规定进行评定,B级、B+级铸钢轮心按TB/T3212.1—2009的规定进行评定。

ZG270-500、ZG310-570铸钢轮心的金相组织检验参照附录A进行。5.7几何尺寸和公差

用精度符合要求的计量器具进行检查。5.8表面质量

铸件表面粗糙度的检验用符合GB/T6060.1一1997规定的表面粗糙度比较样块进行比对检验。表面缺陷采用目视检查。

表面磁粉检验按GB/T15822.1—2005的规定进行。5.9内部密实度

内部密实度检验采用实物解剖方式进行:解剖面应通过冒口位置、两冒口中间位置和轮心轴心线。检验规则

6.1出厂检验

6.1.1每个轮心应经检验部门检验合格后方可出厂。6.1.2出厂检验的项目及要求见表2。6.2型式检验

属于下列情况之一时,应进行型式检验:新产品试制完成时;

转厂生产的产品试制完成时;

产品停产2年及以上恢复生产时;产品结构、材料、生产工艺等的改变对产品的质量、性能有影响时;连续生产5年时。

型式检验的项目、检验要求见表2。表2

检验项目

化学成分

力学性能

非金属夹杂物

金相组织

几何尺寸

和公差”

关键几何尺寸

非关键几何尺寸

表面质量

内部密实度

检验项目及要求

检验方法

出厂检验

产品图样上注明公差的几何尺寸为关键尺寸,其余为非关键尺寸。6.3检验频次

6.3.1内部密实度检验

型式检验

每一熔炼炉(包)次

同一熔炼炉(包)次并同

热处理炉次

每一熔炼炉(包)次

同一熔炼炉(包)次并同

热处理炉次

检验频次按6.3.2执行

检验频次按6.3.2执行

每个铸件

检验频次按6.3.1执行

铸件首批试制时,应至少抽取1个铸件解剖,进行内部密实度检验。7

TB/T1400.1-2016

的规定。

当铸造工艺发生重大改变时,应抽取1个铸件进行内部密实度检验。当停产2年以上恢复生产时,应抽取1个铸件进行内部密实度检验。当铸件的某一部位超出4.7允许接受的缺陷时,允许进行一次加倍抽样检验,并应符合4.76.3.1.5

连续生产满5年时,应至少抽取1个铸件解部,进行内部密实度检验。6.3.2几何尺寸和公差检查

型式检验应至少抽取2个铸件进行全尺寸检查;产品正常制造过程中应每500个或一年(以先到者为准)抽取2个铸件进行全尺寸检查;关键几何尺寸逐个检查,其结果应符合产品图样的规定。标志、包装、运输与储存

应按产品图样规定的位置制作可追溯的标志,标志至少应包含下列内容:制造商代号;

材料牌号(当采用ZG230-450时,可省略):制造年、月;

铸造顺序号。

质量证明书至少应包含下列内容:制造商名称或代号;

材料牌号:

熔炼炉号;

铸造顺序号;

产品图号:

数量;

化学成分、力学性能、金相组织、非金属夹杂物等级、磁粉检验;本标准号。

措施。

产品经检验合格后,应按产品技术文件的规定包装。产品应固定在有定位装置的包装箱内或存放架上,并应有防止雨水淋湿、防锈、防磕碰等的7.3运

产品运输过程中应有防止碰撞等造成机械损伤的措施。7.4储

产品应存放在无污染物和有防止雨水淋湿措施的室内。8

附录A

(资料性附录)

ZG270-500、ZG310-570铸钢显微组织ZG270-500铸钢显微组织

ZG270-500铸钢显微组织见表A.1。表A.1

残留铸态

残留铸态

热处理温度

A+50~150

A+150以上

A+50~150

A+150以上

ZG270-500铸钢显微组织

显微组织及其特征

珠光体+魏氏组织+块状铁素体

铁素体+珠光体+残留铸态组织

铁素体+网状分布的珠光体

铁素体+网状分布的珠光体(组织粗化)铁素体+珠光体+残留铸态组织

铁素体+珠光体

铁素体+珠光体+魏氏组织(组织粗化)图A.1

TB/T1400.1—2016

放大倍数

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- TB铁路运输标准

- TB/T2120-1990 铁路信号交流继电器通用技术条件

- TB1549.6-1984 冷冲模托料滚道装置 滚轮

- TB/T1879-2002 预应力混凝土枕静载抗裂试验方法

- TB/T1781-2004 混凝土枕用轨下调高垫板技术条件

- TB/T3123.10-2009 铁路行车事故救援设备 第10部分:起重机支腿垫块

- TB/T3105.1-2009 铁道货车铸钢摇枕、侧架无损检测 第1部分:射线照相检铁道货车铸钢摇枕、侧架无损检测 第1部分:射线照相检验

- TB/T1240-2009 机车车辆用衬套

- TB/T304-2011 机车用总风缸

- TB/T1495.2-1992 弹条Ⅰ型扣件 弹条

- TB1549.13-1984 冷冲模托料滚道装置 滚道压圈

- TB/T2328.17-1992 铁路碎石道碴粘土团及其它杂质含量试验方法

- TB/T1759-2003 铁道客车配线布线规则

- TB10401.1-2003 铁路工程施工安全技术规程(上册)(附条文说明)

- TB/T42-1999 2号车钩用冲击座

- TB/T3070-2002 铁路机车车辆自动识别设备技术条件

- 行业新闻

网站备案号:湘ICP备2025141790号-2