- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 铁路运输行业标准(TB) >>

- TB/T 2454-93 机车车辆点焊技术条件(低碳钢)

标准号:

TB/T 2454-93

标准名称:

机车车辆点焊技术条件(低碳钢)

标准类别:

铁路运输行业标准(TB)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

5.17 MB

点击下载

标准简介:

TB/T 2454-93.

1主题内容与适用范围

TB/T 2454规定了机车车辆点焊作业的技术条件。

TB/T 2454适用于机车车辆由低碳钢组成的结构点焊。如有特殊要求,应在产品图样中另行规定。

2引用标准

GB 699优质碳素钢技术条件

GB 700碳素结构钢

GB 2649焊接接头机械性能试验取样法

GB 2651焊接接头拉伸试验法

GB 4171高耐候性结构钢

GB 8366 电阻焊机通用技术条件

JB 3158电阻点焊直电极

3技术要求

3.1母材

焊接母材的机械性能与化学成分应分别符合GB 699 .GB 700.GB 4171等标准的规定。

3.2焊机

3.2.1点煤所 用焊机的性能应符合GB 8366的有关规定。井应符合其铭牌规定的参数。

3.2.2点焊机及其夹具装置应注意维护.定期维修.以保持良好的状态。

3.3电极

3.3.1点焊电 极工作表面形状及其电阻率应分别符合JB 3158及GB 8366中5.7.1.1项的有关规定。

3.3.3。点焊时,在电极压力作用下,电极头端面应与焊件紧密接触,电极头直径大小一般不得超过定值的20%。

3.4 焊件组合

3.4.1 组焊板厚不等的焊件时,厚板之板厚应不大于较薄板板厚的3倍。

3.4. 2组焊件 板厚不等时,所采用的焊点距、试验片大小及拉伸断裂载荷,均应以组焊件中板厚较薄者确定。

3.4.3对被焊件表面的氧化皮、油污、铁锈等有害附着物应清除干净。

3.4.4两被焊件接触表面应平整,接触要均匀。

3.5 焊工

焊工应经专门培训后,方可上岗操作。

3.6 焊点距边距

3.6.1 点焊的最小焊点距及最小边距,应采用表1的规定。

部分标准内容:

TB/T2454—93

机车车辆点焊技术条件

(低碳钢)

1993—1111发布

中华人民共和国铁道部

1994—07—01实施

中华人民共和国铁道行业标准

机车车辆点焊技术条件(低碳钢)主题内容与适用范围

本标准规定了机车车辆点焊作业的技术条件TB/T2454—93

本标准适用于机车车辆由低碳钢组成的结构点焊。如有特殊要求,应在产品图样中另行规定。

2引用标准

GB2649

GB2651

GB4171

GB8366

JB3158

3技术要求

3.1母材

优质碳素钢技术条件

碳素结构钢

焊接接头机械性能试验取样法

焊接接头拉伸试验法

高耐候性结构钢

电阻焊机通用技术条件

电阻点焊直电极

焊接母材的机械性能与化学成分应分别符合GB699、GB700、GB4171等标准的规定。3.2焊机

3.2.1点焊所用焊机的性能应符合GB8366的有关规定。并应符合其铭牌规定的参数。3.2.2点焊机及其夹具装置应注意维护,定期维修,以保持良好的状态。3.3电极

3.3.1点焊电极工作表面形状及其电阻率应分别符合JB3158及GB8366中5.7.1.1项的有关规定。

3.3.2电极头直径推荐按5·/1的大小选用,1为点焊时较薄板之板厚。3.3.3:点焊时,在电极压力作用下,电极头端面应与焊件紧密接触,电极头直径大小一般不得超过定值的20%。

3.4焊件组合

3.4.1组焊板厚不等的焊件时,厚板之板厚应不大于较薄板板厚的3倍。中华人民共和国铁道部1993

1111批准

199407-01实施

TB/T2454—93

3.4.2组焊件板厚不等时,所采用的焊点距、试验片大小及拉伸断裂载荷,均应以组焊件中板厚较薄者确定。

3.4.3对被焊件表面的氧化皮、油污、铁锈等有害附着物应清除干净。3.4.4·两被焊件接触表面应平整,接触要均匀。3.5焊工

焊工应经专门培训后,方可上岗操作。3.6焊点距边距

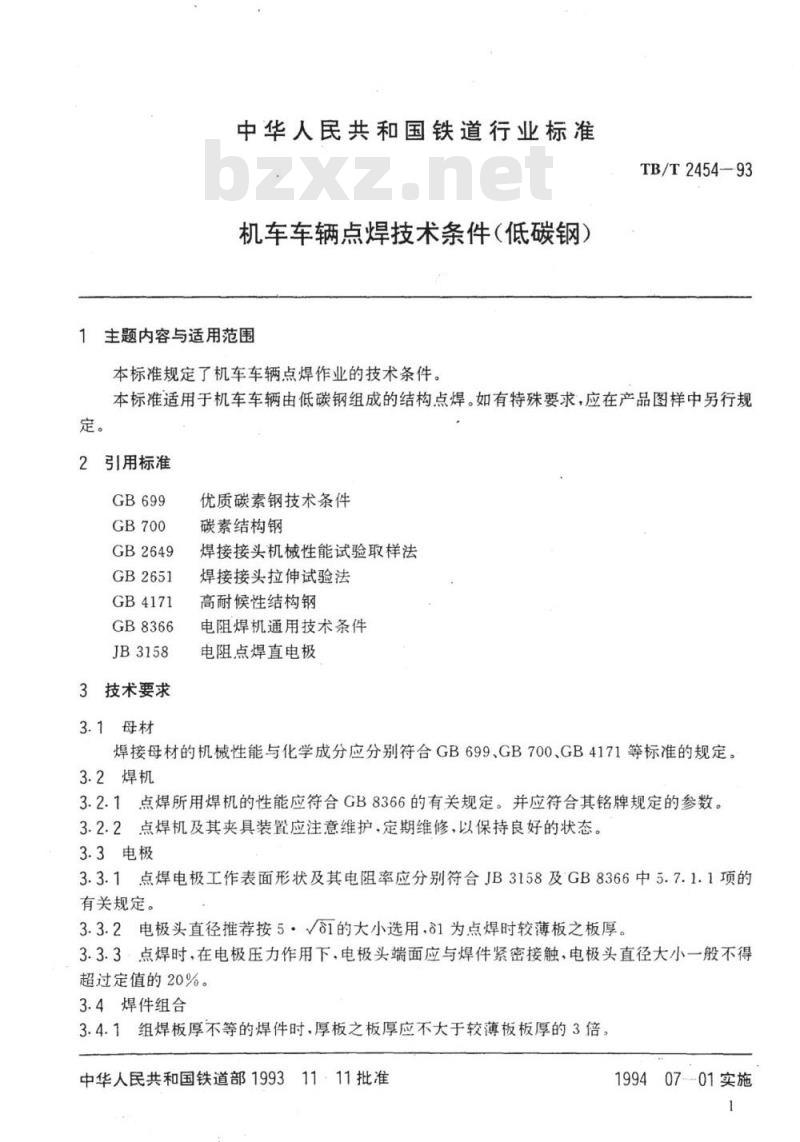

3.6.1点焊的最小焊点距及最小边距,应采用表1的规定。表1

焊件厚度

最小焊点距

标准焊点距及标准边距,推荐采用附录A的规定。3.6.2

4焊接规范的选定

最小边距

4.1为确定正确的焊接规范,应进行点焊试验,试验时应选用和实际应用时同材质、同板厚及具有同一表面状况的材料。

4.2试验时所用焊接设备应与实际焊接操作时所用设备相同。4.3试验样坏截取方位、数量、方法等.按GB2649第3章及第4章的有关规定。4.4点焊接头抗剪试样各部尺寸及表面粗糙度应符合GB2651中2.6条的规定。4.5外观检查

4.5.1外观检查应在试样未截取之前进行。4.5.2点焊接头表面上的裂纹、喷溅等可用肉眼直观检查。4.5.3测量焊点表面压痕深度可用百分表测量。4.5.4外观检查时焊点缺陷允许限度:4.5.4.1焊点不允许有裂纹及表面喷溅。4.5.4.2,焊点表面压痕深度应不超过单件板厚的15%。4.6点焊接头抗剪断负荷试验

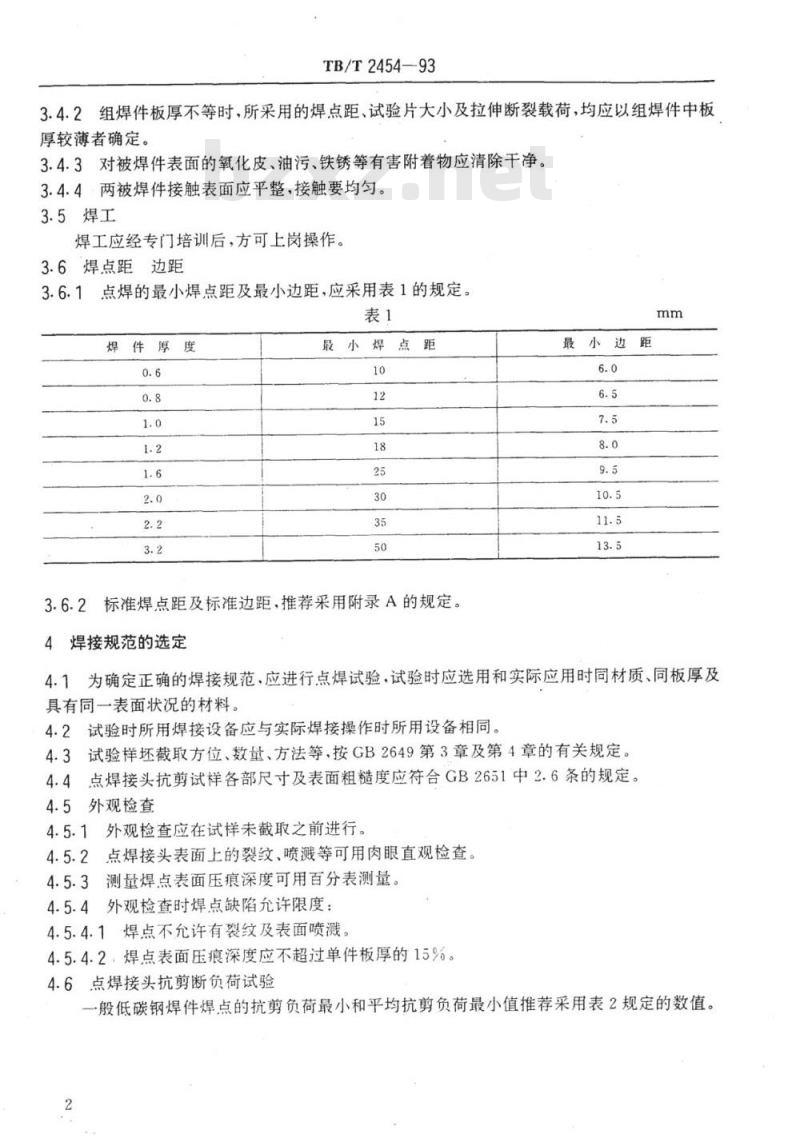

一般低碳钢焊件焊点的抗剪负荷最小和平均抗剪负荷最小值推荐采用表2规定的数值。2

焊件厚度mm

4.7断面检查

TB/T2454—93

焊点最小抗剪负荷N

焊点平均抗剪负荷最小值N

(参考数据)

4.7.1用一个通过焊点中心的垂直平面将焊接部位切开,用肉眼观察熔核的形状、熔深及内部缺陷。

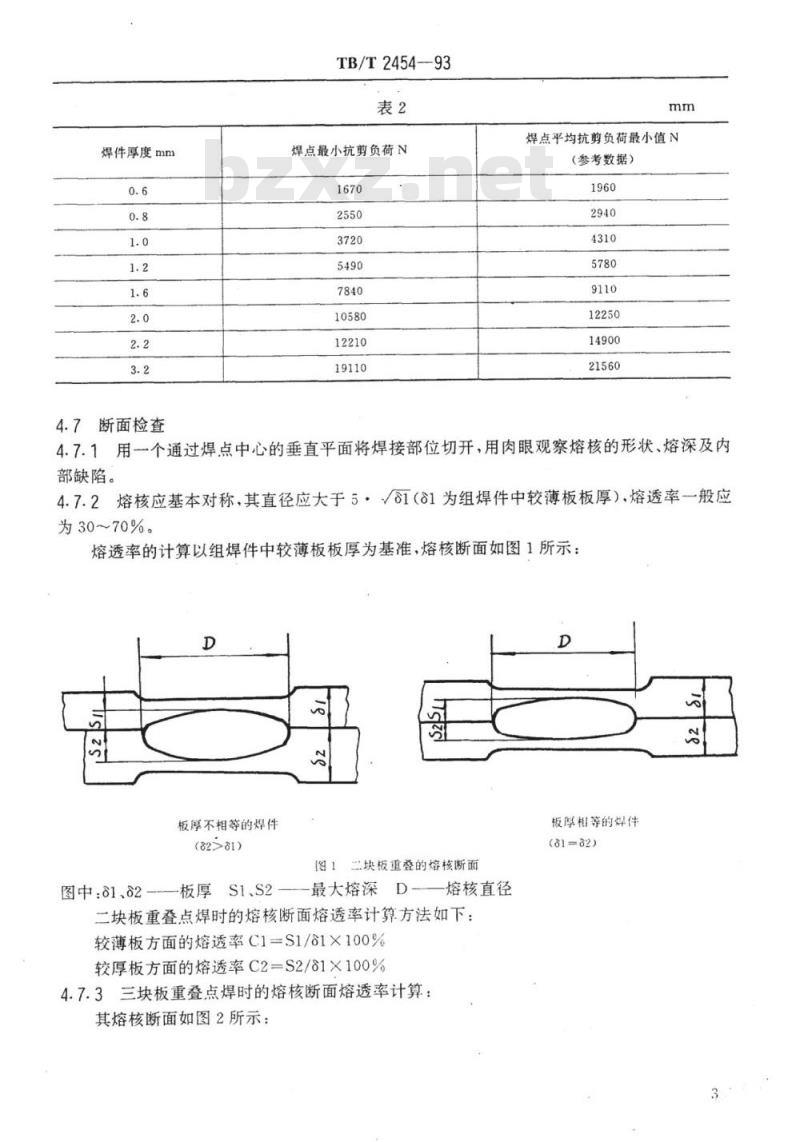

4.7.2熔核应基本对称,其直径应大于5·1(81为组焊件中较薄板板厚).熔透率一般应为30~70%。

熔透率的计算以组焊件中较薄板板厚为基准,熔核断面如图1所示:D

板厚不相等的焊件

(82>81)

图!二块板重叠的熔核断面

最大熔深D

图中:81、82-—板厚S1、S2

熔核直径

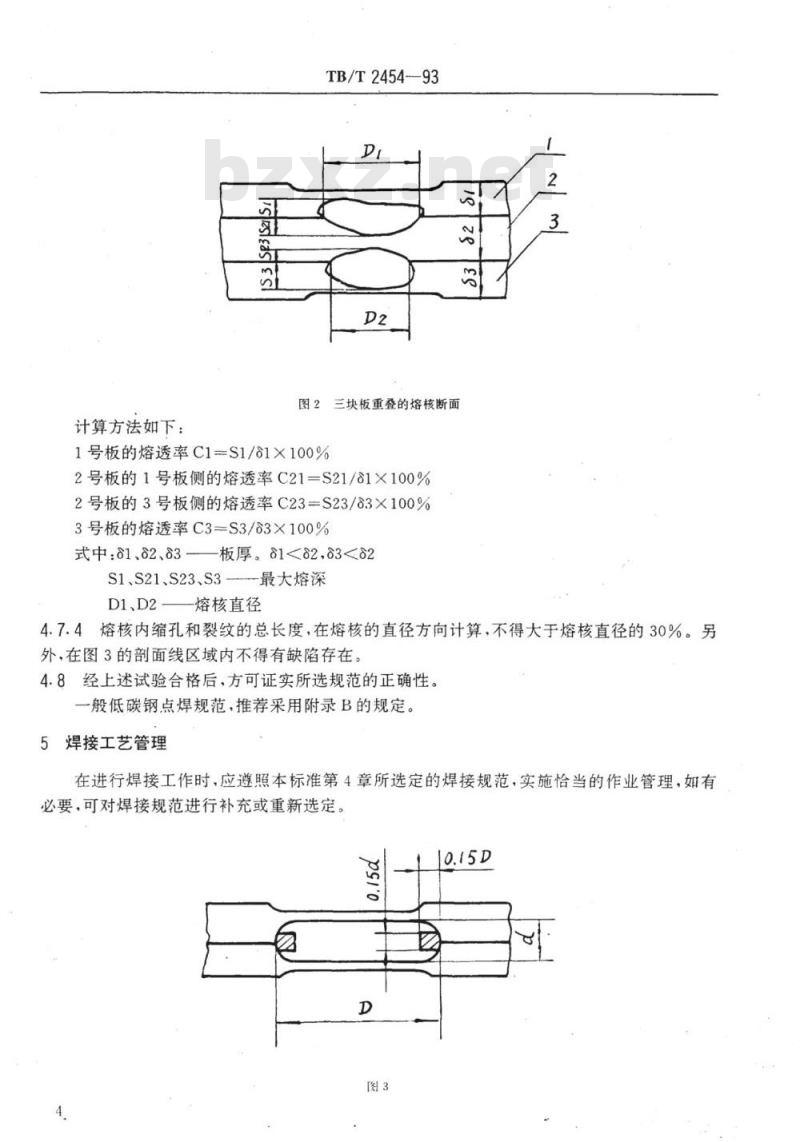

二块板重叠点焊时的熔核断面熔透率计算方法如下:较薄板方面的熔透率C1=S1/81×100%较厚板方面的熔透率C2=S2/81×100%4.7.3三块板重叠点焊时的熔核断面熔透率计算:其熔核断面如图2所示:

板厚相等的焊件

(81=82)

计算方法如下:

TB/T2454-93

图2三块板重叠的熔核断面

1号板的熔透率C1=S1/81×100%

2号板的1号板侧的熔透率C21=S21/81×100%2号板的3号板侧的熔透率C23=S23/83×100%3号板的熔透率C3=S3/3×100%

式中:81、82、83——板厚。81<82,83<82S1、S21、S23、S3—-最大熔深

一熔核直径

D1,D2 -

4.7.4熔核内缩孔和裂纹的总长度,在熔核的直径方向计算,不得大于熔核直径的30%。另外,在图3的部面线区域内不得有缺陷存在。4.8经上述试验合格后,方可证实所选规范的正确性。一般低碳钢点焊规范,推荐采用附录B的规定。焊接工艺管理www.bzxz.net

在进行焊接工作时,应遵照本标准第4章所选定的焊接规范,实施怡当的作业管理,如有必要,可对焊接规范进行补充或重新选定。psro

TB/T2454—93

5.1在开始正常工作前,应从所要焊接的板材中选出具有代表性的一组作试样,连续进行三点焊接,然后作断面检查或外观检查,用以评定焊接规范是否合格,合格后方可开工生产。5.2一般焊接工作每天至少应制作试验片一次。5.3断面检查按本标准4.7条的规定执行。5.4外观检查

5.4.1焊点压痕深度应不超过单件板厚的15%。5.4.2焊点压痕轮廓应清晰,压痕直径应不小于电极头直径。5.4.3焊点不应有裂纹、喷溅及凹坑。5.5焊接规范的修订

若经上述检查不合格时,以及在日常焊接工作中连续产生超出本标准4.5.4款所规定范围的焊接缺陷时,则应中止焊接工作,然后按本标准第4章所选定的焊接规范,在一定范围内将焊接电流、电极压力、焊接时间加以变动。其变动幅度为20%,再利用连续点焊三点而成的试样进行检查,根据检查结果,对原来的焊接规范加以修改5.6若根据本标准5.5条无法对焊接规范进行修改,则应再次进行本标准第4章所规定的试验。

6施焊

6.1开始工作前,焊工应对焊机仔细地进行检查,以确认冷却水畅通,焊机各部分动作正常。6.2电极应保持清洁和平面平整。6.3焊件表面对焊接有害的附着物应彻底清除干净。6.4应对调好的焊接电流、电极压力、焊接时间等进行检查,看其是否和确定的焊接规范一致。

6.5在焊接由薄板组成的大型焊件时,应尽量采用夹具,以便于施工,并减少焊接结构的变形。

6.6焊接工作出现异常情况时,应立即停止焊接,进行处理。7质量检验

7.1焊点距:对外观上的可见焊点,其焊点距误差应不超过士15%。7.2焊点排列的直线性:对外观上的可见焊点,其焊点中心连线与图样规定尺寸线间的偏差在每米直线长度内应不大于1.5D(D为电极头压痕直径)。7.3焊点外部缺陷容许限度:

7.3.1焊点不允许有裂纹、烧穿、开焊。7.3.2焊点表面凹坑直径应小于2mm,且不应超过焊点总数的10%。7.3.3焊点表面喷溅应不超过焊点总数的15%。7.4缺陷的修补

焊点缺陷超过本标准7.3条所规定的容许限度时,一般可采用重新点焊或电弧焊修补,使之达到规定要求。

标准焊点距

(接头效率25%)

注:接头效率可由下式表示:

C=R/LX100%

式中:C接头效率(%);

TB/T2454—93

附录A

标准边距及标准焊点距

(参考件)

要求接头强度较高、水密性较

好的焊点距(接头效率45%)

一一个焊点所分担的拉伸剪切载荷(N);R

L—母材的拉伸强度×每个焊点所对应的接头最小横载面积(N)。附录B

低碳钢点焊规范

(参考件)

焊件厚度mm

附加说明:

焊接电流A

3000~5000

40007000

4500~8000

5000~10000

6500~12000

8000~14000

14000~19000

焊接时间S

接头效率要求不高时的焊点距

(接头效率20%)

电极压力N

2901180

490~1470

740~1960

980~2450

14703430

2450~1900

4900~7840

本标准由铁道部戚墅堰机车车辆工艺研究所提出并归口。本标准由铁道部戚墅堰机车车辆工艺研究所负责起草。6

电极头直径mm

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- TB铁路运输标准

- TB/T2769-2008 重型轨道车试验方法

- TB/T3015.6-2001 铁道车辆整体车轮外形尺寸检测量具技术条件轮辋宽度卡尺

- TB/T2075.4-2002 电气化铁道接触网零部件 第4部分:双横承力索线夹

- TB/T2075.54-2002 电气化铁道接触网零部件 第54部分:接地线连接线夹

- TB/T1686-2000 25t电动架车机技术条件

- TB/T3121-2005 铁路食(饮)具洁净度ATP生物发光检测法和分级判定

- TB/T2922.2-1998 铁路混凝土用骨料碱活性试验方法化学法

- TB/T2494.1-1994 轨道车辆车轴探伤方法 新制车轴超声波探伤

- TB1670.8-1985 15号车钩钩体防跳台样板

- TB10001-2005 铁路路基设计规范(附条文说明)

- TB/T2997.1-2000 铁路程控共线电话设备 主控机技术要求及试验方法

- TB/T3059-2009 车机联控作业

- TB/T3112.2-2017 铁路车站电码化设备 第2部分:发码、检测、调整器

- TB/T1333.3-2004 铁路应用 机车车辆电气设备 第3部分:电工器件 直流断路器规则

- TB/T2472-1993 DK.S型道口闪光器

- 行业新闻

网站备案号:湘ICP备2025141790号-2