- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 铁路运输行业标准(TB) >>

- TB/T 304-2018 机车用储风缸

标准号:

TB/T 304-2018

标准名称:

机车用储风缸

标准类别:

铁路运输行业标准(TB)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

5.94 MB

相关标签:

机车

点击下载

标准简介:

TB/T 304-2018.Reservoir for locomotive.

1范围

TB/T 304规定了机车用钢制焊接储风缸的技术要求,焊接,防腐蚀,检验方法,检验规则,标志、包装、运输和储存。

TB/T 304适用于压力和容积的乘积大于5MPa●L的机车用新造钢制焊接储风缸。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 150.2- -2011压力容器第2 部分:材料

GB/T 150. 3-2011压力容器第3 部分:设计

GB/T 6417. 1-2005金属熔化焊接头缺欠分类及说明(ISO 6520-1:1998,IDT)

GB/T 7306.2 55° 密封管螺纹第2部分:圆锥内螺纹与圆锥外螺纹(GB/T 7306. 2-2000 , eqvISO 7-1:1994)

GB/T 7307 55°非 密封管螺纹(GB/T 7307- -2001 ,eqv ISO 228-1 :1994)

GB/T 9286- -1998色漆 和清漆漆 膜的划格试验(GB/T 9286- 1998,eqv ISO 2409 : 1992)

GB/T 21563- -2008轨道交通 机车车辆设备 冲 击和振动试验(IEC 61373:1999 ,IDT)

JB/T4746--2002钢制压力容器用封头

NB/T 47013.2- -2015承压设备无损检测 第2 部分:射线检测

NB/T 47013. 4-2015承压设备无损检测 第4 部分:磁粉检测

3技术要求

3.1储风缸应符合产品图样和本标准的规定。

3.2储风缸应 能承受产品图样规定的工作压力和1. 1倍的瞬时工作压力,最大工作压力为1 MPa。

3.3储风缸应能在-40℃~+70℃的工作环境下正常工作。

3.4储风缸应在安装后的最低位置处设置连接排水阀的连接口。

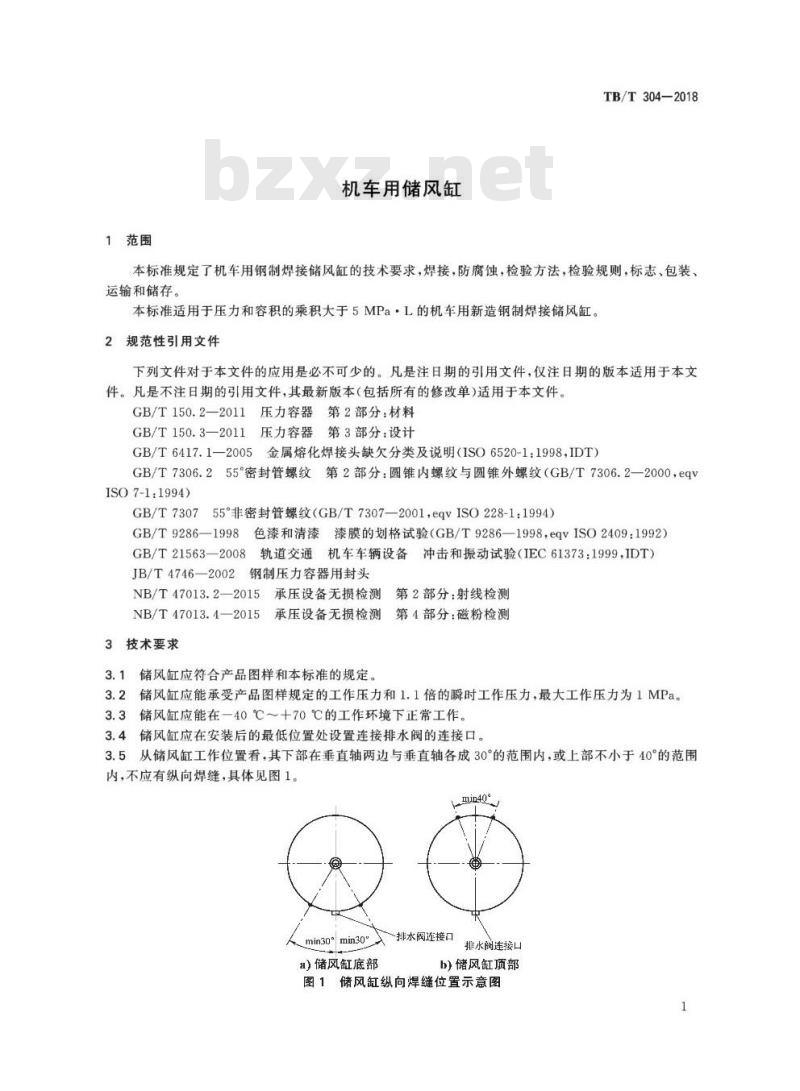

3.5从储风缸工作位置看,其下部在垂直轴两边与垂直轴各成30°的范围内,或上部不小于40°的范围内,不应有纵向焊缝,具体见图1.

部分标准内容:

中华人民共和国铁道行业标准

TB/T 304-2018

代替TB/T304—2011

机车用储风缸

Reservoirforlocomotive

2018-12-20发布此内容来自标准下载网

国家铁路局发布

2019-07-01实施

规范性引用文件

技术要求

防腐蚀

检验方法

检验规则

标志、包装、运输和储存

参考文献

TB/T304—2018

TB/T304—2018

本标准按照GB/T1.1—2009给出的规则起草。本标准代替TB/T304—2011《机车用总风缸》。与TB/T304—2011相比,本标准主要技术变化如下:

修改了标准范围(见第1章,2011年版的第1章);修改了耐压要求(见3.2,2011年版的3.2);修改了材料要求(见3.10,2011年版的3.4);修改了封头和壳体材料厚度要求(见3.11,2011年版的4.5);修改了对外接管连接的接头螺纹要求(见3.13,2011年版的4.7);-增加了带安装支架储风缸的冲击和振动要求(见3.19);修改了工艺评定标准(见4.1,2011年版的6.2.1);修改了焊缝检查标准(见4.10,2011年版的9.3);修改了防腐蚀要求(见第5章,2011年版的第7章);修改了检验方法(见第6章,2011年版的第8章);修改了检验规则(见第7章,2011年版的第9章)。本标准由铁道行业内燃机车标准化技术委员会提出并归口。本标准起草单位:中车戚墅堰机车有限公司、中车大同电力机车有限公司、中车资阳机车有限公司、中车北京二七机车有限公司。本标准主要起草人:靳春雷、张芳、王树海、付国琼、史月昆、刘茹。本标准所代替标准的历次版本发布情况:TB/T304—1982、TB/T304—1995、TB/T304—2011。1范围

机车用储风缸

TB/T304-2018

本标准规定了机车用钢制焊接储风缸的技术要求,焊接,防腐蚀,检验方法,检验规则,标志、包装、运输和储存。

本标准适用于压力和容积的乘积大于5MPa·L的机车用新造钢制焊接储风缸。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T150.2—2011压力容器第2部分:材料GB/T150.3—2011压力容器第3部分:设计GB/T6417.1一2005金属熔化焊接头缺欠分类及说明(ISO6520-1:1998,IDT)GB/T7306.255密封管螺纹第2部分:圆锥内螺纹与圆锥外螺纹(GB/T7306.2—2000,eqvISO7-1:1994)

GB/T7307

55°非密封管螺纹(GB/T7307—2001,eqvISO228-1:1994)GB/T9286—1998色漆和清漆漆膜的划格试验(GB/T9286—1998,eqvISO2409:1992)GB/T21563—2008轨道交通机车车辆设备冲击和振动试验(IEC613731999,IDT)JB/T4746一2002钢制压力容器用封头承压设备无损检测第2部分:射线检测NB/T47013.2-—2015

NB/T47013.4—2015

5承压设备无损检测第4部分:磁粉检测3技术要求

3.1、储风征应符合产品图样和本标准的规定。3.2储风缸应能承受产品图样规定的工作压力和1.1倍的瞬时工作压力,最大工作压力为1MPa。3.3储风缸应能在一40℃~十70℃的工作环境下正常工作。3.4储风缸应在安装后的最低位置处设置连接排水阀的连接口。3.5从储风缸工作位置看,其下部在垂直轴两边与垂直轴各成30°的范围内,或上部不小于40°的范围内,不应有纵向焊缝,具体见图1。mn40

min30°min30

a)储风缸底部

一排水阀连接口

排水阀连接口

b)储风缸顶部

图1储风缸纵向焊缝位置示意图

TB/T304—2018

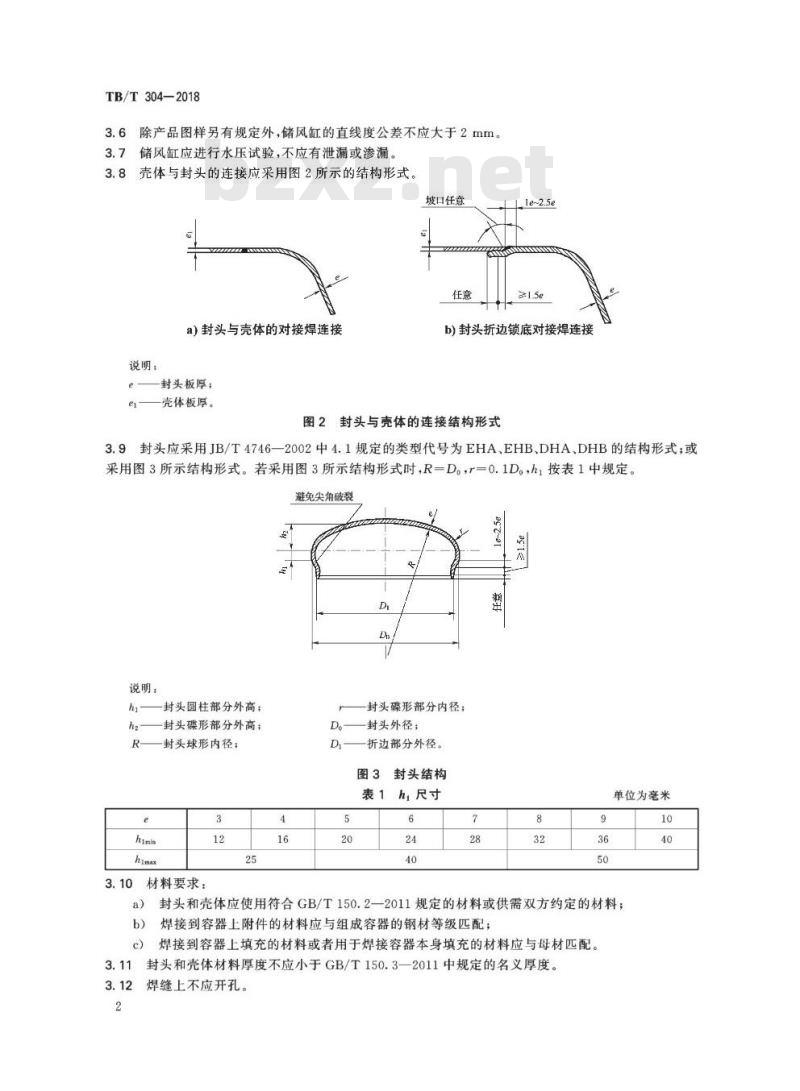

3.6除产品图样另有规定外,储风缸的直线度公差不应大于2mm。3.7储风缸应进行水压试验,不应有泄漏或渗漏。3.8壳体与封头的连接应采用图2所示的结构形式。坡口任意

a)封头与壳体的对接焊连接

说明:

封头板厚;

壳体板厚。

≥15e

b)封头折边锁底对接焊连接

图2封头与壳体的连接结构形式

3.9封头应采用JB/T4746一2002中4.1规定的类型代号为EHA、EHB、DHA、DHB的结构形式:或采用图3所示结构形式。若采用图3所示结构形式时,R=D。,r=0.1D。,hi按表1中规定。避免尖角破裂

说明:

封头圆柱部分外高:

封头碟形部分外高:

封头球形内径;

3.10材料要求:

-封头碟形部分内径;

封头外径:

折边部分外径。

图3封头结构

表1hi尺寸

单位为毫米

封头和壳体应使用符合GB/T150.2一2011规定的材料或供需双方约定的材料;焊接到容器上附件的材料应与组成容器的钢材等级匹配:焊接到容器上填充的材料或者用于焊接容器本身填充的材料应与母材匹配。3.11封头和壳体材料厚度不应小于GB/T150.3—2011中规定的名义厚度。3.12焊缝上不应开孔。

TB/T304-2018

3.13储风缸对外接管宜采用螺纹接头或螺栓法兰连接结构。对外接管连接的接头螺纹应符合GB/T7306.2或GB/T7307规定的螺纹。3.14当壳体由两个或两个以上筒节组焊时,相邻筒节纵向焊缝中心线应错开,错开量应大于筒节外圆弧长100mm。

3.15封头的圆柱及向圆弧过渡部分可有坡高不超过1mm的皱折。3.16壳体和封头不应有裂纹、夹层,可存在深度不大于1mm的凹坑。3.17储风缸表面的尖锐伤痕应进行修磨并使修磨范围内的斜度至少为1:3,修磨的深度不应大于该部位钢材厚度的5%。

3.18储风缸长度公差土5mm;同一断面上最大外径与最小外径之差:当公称外径D。不大于500mm时,公差≤3mm;当公称外径D。大于500mm时,公差≤0.01D。。3.19当储风缸上设有安装支架时,应符合以下规定:a)其结构形式参见图4和图5。其中图4中的1、2、3、4处不应焊接。单位为毫米

可选加强

此焊疑可以是不连续的

a)支架

e)支架三

图4固定支架

b)支架二

可选加照

d)支架四

,可选加强

b)在储风缸自重、机车运行时产生的振动和冲击力作用下不应有任何损坏。安装在车体上的储风缸振动和冲击性能应符合GB/T21563一2008的1类B级要求,对于特殊安装位置储风缸的冲击振动性能要求由供需双方协商确定c

安装支架可以焊在壳体两端间的、把应力分布于壳体上的加强板上,见图5。直径超过310mm的储风缸应采用有加强板的结构。加强板的角应倒圆,倒圆半径应大于或等于壳体厚度(ei)的6倍,且最小为10mm。3

TB/T304—2018

安装支架或加强板的焊缝边缘离开任何其他焊缝边缘的距离不应小于储风缸壳体板厚(er)d)

的6倍。

可选加强

min210

此焊缝可以是不连续的

a)短加强板

可选加强

此焊缝可以是不连续的

b)长加强板

图5带加强板的安装支架

4焊接

4.1储风缸焊接工艺评定宜按NB/T47014—2011或供需双方协商的焊接工艺评定标准进行。4.2对接焊缝应为全焊透焊缝。

4.3壳体与封头板厚不同,采用对接焊接接头时,应按下列方法焊接:a)壳体板厚中心线与封头板厚中心线对齐直的对接焊接,如图6所示b)壳体板厚中心线与封头板厚中心线偏离的对接焊接,当中心线偏差值不超过1mm时,如图7所示;当中心线偏差值超过1mm时,应采用图8a)所示的外壁面或图8b)所示的内壁面对齐直的对接焊接。

图6中心线对齐直的对接焊接

图7中心线偏离的对接焊接

4.4对接焊接接头对口错边量b不应大于壳体板厚的1/5,如图9所示。4.5焊缝在焊接接头处余高不应大于2.5mm。4.6焊缝表面应平整光滑,如没有粗糙的焊波、沟槽、焊瘤、凹凸不平,焊缝表面可不作处理。4.7对接接头焊缝边缘应与母材金属平滑地相互熔合,不应有突变结。4

max25%(14°)

a)外壁面对齐直

4max25%(14)

b)内壁面对齐直

图8中心线偏离的对接焊接和连接坡度6

a)壳体对接

9焊接接头对口错边量

TB/T304—2018

b)壳体与封头对接

4.8环焊缝,因结构限制需要采用衬板焊接单面对接焊缝时,衬板可予以保留。4.9对接焊缝表面和几何形状缺欠应符合表2规定,其中缺欠代号应符合GB/T6417.1一2005的要求。

4.10焊缝射线探伤检查质量应符合NB/T47013.2一2015规定的Ⅱ级以上要求。磁粉探伤检查质量应符合NB/T47013.4-2015规定的I级要求。4.11不合格的焊缝可返修。返修时,同一部位的返修次数不宜超过两次。表2对接焊缝表面和几何形状缺欠缺欠名称

未熔合

未焊透

根部收缩

焊缝超高

焊缝宽度不齐

表面不规则

未填满

接头不良

电弧擦伤

5011.5012

缺欠代号

不允许

不允许

不允许

h≤0.05t,最大为0.5mm

同咬边

同咬边

焊缝余高应是持续的,形状规则带有完整的槽填充

短缺陷:h≤0.05t,最大为0.5mm不允许

不允许

不允许

TB/T304—2018

缺欠名称

钨飞藏

表面撕裂

表2对接焊缝表面和几何形状缺欠(续)缺欠代号

注1:h——缺陷尺寸(高度或宽度)。注2:t——壁厚或板厚。

5防腐蚀

打磨光滑,通过厚度验证和裂缝检测合格的

5.1整个储风缸内表面在清理干净表面杂物(如氧化皮、焊渣等)后,应涂防腐保护材料。防腐保护材料不应脱落。

5.2进行防腐蚀处理后储风缸如果进行了焊修,应重新进行防腐蚀处理。5.3水压试验合格的储风缸应将水排净,并用压缩空气吹干内部,待外表面干燥后,在外表面先涂防锈底漆,并涂带色面漆。

5.4油漆喷涂后应无露底、漏喷、流挂、粗粒、针孔、起泡等缺陷。5.5油漆的附着力应按照GB/T9286一1998的要求进行划格试验,至少满足1级要求。5.6用不锈钢制造的储风缸内、外表面可不涂防腐保护材料。6检验方法

6.1尺寸检查

采用合格的计量器具进行检测。6.2外观检查

对接焊缝表面和形状缺陷采用目视和合格的计量器具进行检测。6.3防腐蚀检查

6.3.1防腐材料涂装的表面质量采用目视检查。6.3.2油漆的附着力应按照GB/T9286一1998的要求进行划格试验。6.4无损检测

6.4.1所有焊缝应按照NB/T47013.4一2015进行磁粉探伤6.4.2纵向对接焊缝和环向焊缝应按照NB/T47013.2一2015进行射线探伤,检查长度不应少于各条焊缝长度的20%,焊缝交叉部位应全部检测,但可计入焊缝射线检测的总长度内。若发现有不允许的缺陷时,应在该缺陷两端延伸部位增加检查长度,增加的长度为该焊接接头长度的10%,且不应小于250mm。若仍有不允许的缺陷时,则对该焊接接头做100%检测。6.5水压试验

储风缸应进行压力为1.5倍工作压力的水压试验,保压5min,然后将试验压力降到工作压力,此时对储风缸进行检查,用0.4kg~0.5kg的圆头木锤轻轻敲击。6.6冲击振动试验

应按照GB/T21563一2008的1类B级进行试验,试验前后分别按6.2和6.5进行检验。6

7检验规则

7.1检验分类

储风缸检验分为型式检验和出厂检验。7.2型式检验

7.2.1下列情况下应进行型式检验:a)

新产品试制完成时;

转场生产的产品试制完成时;

停产3年以上恢复生产时:

工艺或材料的改变可能影响性能时,应部分或全部进行型式检验。型式检验项目见表3。

出厂检验

每个储风缸都应进行出厂检验,出厂检验项目见表3。应记录并保存储风缸焊缝内部缺陷检查及水压试验检查结果。表3检验项目

检验项目

油漆附着力

无损检测

冲击振动”

型式检验

出厂检验

技术要求对应条款

3.6、3.18

4.9、5.4

油漆附着力组批检验,同一次配制好的油漆为一批,在样块或实物上进行。冲击振动试验适用于带安装支架的储风缸。8

标志、包装、运输和储存

8.1标志

储风缸铭牌应置于易于观察到的部位,铭牌的内容应至少包括:a)

制造商名称及制造日期:

工作压力;

水压试验压力及水压试验日期;储风缸容积;

产品编号。

经检验合格的储风缸,应附有产品合格证,合格证上应标明:制造商名称;

产品名称、规格及产品图样代号。包装、运输

TB/T304-2018

检验方法对应条款

6.2、6.3.1

8.2.1储风缸各对外接管连接的接头螺纹应作防锈处理,并用牢固结实的硬质防护件予以密封,防止杂物侵入缸内。

8.2.2产品出厂时应包装,包装箱内的储风缸应加防护,应在正常运输中不致损伤。7

TB/T304—2018

包装箱外表面应注明:

制造商名称、商标和地址;

产品名称、规格;

数量;

毛重(kg);

收货单位及地址;

“小心轻放”“防潮”“防压”等标志;f)

出厂日期。

8.3储存

储风缸应存放在通风干燥的仓库内,在正常的保管情况下,自出厂之日起,应保证产品在12个月内不锈蚀。

[1]NB/T47014—2011

参考文献

承压设备焊接工艺评定

TB/T304—2018

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- TB铁路运输标准

- TB/T2769-2008 重型轨道车试验方法

- TB/T2075.4-2002 电气化铁道接触网零部件 第4部分:双横承力索线夹

- TB/T2075.54-2002 电气化铁道接触网零部件 第54部分:接地线连接线夹

- TB/T1686-2000 25t电动架车机技术条件

- TB/T3015.6-2001 铁道车辆整体车轮外形尺寸检测量具技术条件轮辋宽度卡尺

- TB/T2922.2-1998 铁路混凝土用骨料碱活性试验方法化学法

- TB/T2472-1993 DK.S型道口闪光器

- TB10001-2005 铁路路基设计规范(附条文说明)

- TB/T3102.28-2005 机车车辆用曲面卡套式管接头 第28部分:四通管接头

- TB/T3121-2005 铁路食(饮)具洁净度ATP生物发光检测法和分级判定

- TB/T3108-2011 铁道客车塞拉门

- TB/T2494.1-1994 轨道车辆车轴探伤方法 新制车轴超声波探伤

- TB/T2152.15-1990 铁路工人技术标准 机务 内燃机钳工

- TB1670.8-1985 15号车钩钩体防跳台样板

- TB10223-2004 铁路隧道衬砌质量无损检测规程

- 行业新闻

网站备案号:湘ICP备2025141790号-2