- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 轻工行业标准(QB) >>

- QB/T 5396-2019 水晶自动研磨机

标准号:

QB/T 5396-2019

标准名称:

水晶自动研磨机

标准类别:

轻工行业标准(QB)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

576.95 KB

点击下载

标准简介:

标准号:QB/T 5396-2019

标准名称:水晶自动研磨机

英文名称:Crystal automatic grinding machine

标准格式:PDF

发布时间:2019-08-02

实施时间:2020-01-01

标准大小:622K

标准介绍:1范围

本标准规定了水晶自动研磨机(以下简称“研磨机”)的术语和定义、分类、技术要求、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于对人造宝石、天然宝石、晶质玻璃等材料进行自动研磨的设备。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T191-2008包装储运图示标志

GB/T755-2008旋转电机定额和性能

GB2894安全标志及其使用导则

GB5226.1-2008机械电气安全机械电气设备第1部分:通用技术条件

GB/T7932-2017气动对系统及其元件的一般规则和安全要求

GB/T9286色漆和清漆漆膜的划格实验

GB/T13306标牌

GB/T13384机电产品包装通用技术条件

GB/T13452.2色漆和清漆漆膜厚度的测定

GB/T14253轻工机械通用技术要求

GB15760金属切削机床安全防护通用技术条件

GB/T18209.2-2011机械电气安全指示、标志和操作第2部分:标志要求

本标准按GBT1.1-2009标准给出的规则编写

本标准由中国轻工业联合会提出。

本标准由全国日用玻璃标准化技术委员会工艺水晶分技术委员会( SAC/TC377/SC1)归口本标准的主要起草单位:浙江浦江环通机械科技有限公司、浙江方圆检测集团股份有限公司、浦江县质量技术监督检测中心、浦江县奥科电子科技有限公司、浦江县立明水晶机械厂、浦江县中鑫数控设备厂、浙江浦江弘浦机械有限公司、浦江县龙鑫机械有限公司、浙江省水晶工艺制品协会。

本标准主要起草人:杨贵庭、杜威、陈锋、陈晖、沈新立、潘阳泰、王崇望、洪伟年、黄先莲

本标准为首次发布

部分标准内容:

备案号

iiiKAa~cJouaKAa-

中华人民共和国轻工行业标准

QB/T5396—****

水晶自动研开磨机

Crystal automatic grinding machine报批稿

****-**—**发布

中华人民共和国工业和信息化部********实施

iiiKAa~cJouaKAa-

本标准按GB/T1.1-2009标准给出的规则编写。本标准由中国轻工业联合会提出。QB/T净冰冰*冰

本标准由全国日用玻璃标准化技术委员会工艺水晶分技术委员会(SAC/TC377/SC1)归口。本标准的主要起草单位:浙江浦江环通机械科技有限公司、浙江方圆检测集团股份有限公司,浦江县质量技术监督检测中心、浦江县奥科电子科技有限公司,浦江县立明水晶机械厂,浦江县中鑫数控设备厂、浙江浦江弘浦机械有限公司、浦江县龙鑫机械有限公司、浙江省水晶工艺制品协会。本标准主要起草人:杨贵庭、杜威、陈锋、陈晖、沈新立、潘阳泰、王崇望、洪伟年、黄先莲。本标准为首次发布。

1范围

iiiKAa~cJouakAa-

水晶自动研磨机

QB/T**冰****

本标准规定了水晶自动研磨机(以下简称“研磨机”)的术语和定义,分类、技术要求。试验方法、检验规则标志,包装,运输和贮存。本标准适用于对人造宝石、天然宝石、晶质玻璃等材料进行自动研磨的设备。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T191—2008

GB/T 755—2008

GB2894

包装储运图示标志

旋转电机定额和性能

安全标志及其使用导则

GB5226.1—2008

GB/T7932—2017

GB/T9286

GB/T13306

GB/T13384

机械电气安全机械电气设备第1部分:通用技术条件气动对系统及其元件的一般规则和安全要求色漆和清漆漆膜的划格实验

机电产品包装通用技术条件

GB/T13452.2

GB/T14253

GB15760

色漆和清漆漆膜厚度的测定

轻工机械通用技术要求

金属切削机床安全防护通用技术条件GB/T18209.2—2011

3术语和定义

机械电气安全指示,标志和操作第2部分:标志要求下列术语和定文适用于本文件。3.1

夹具firture

固定被加工材料的装置。

全自动研磨机automaticgrindingmachine能按预设程序自动完成上料、研磨、抛光、对接、下料和输送功能的成套研磨机。3.3

半自动研磨机semi-automatic grinding machine1

iiiKAa~cJouaKAa-

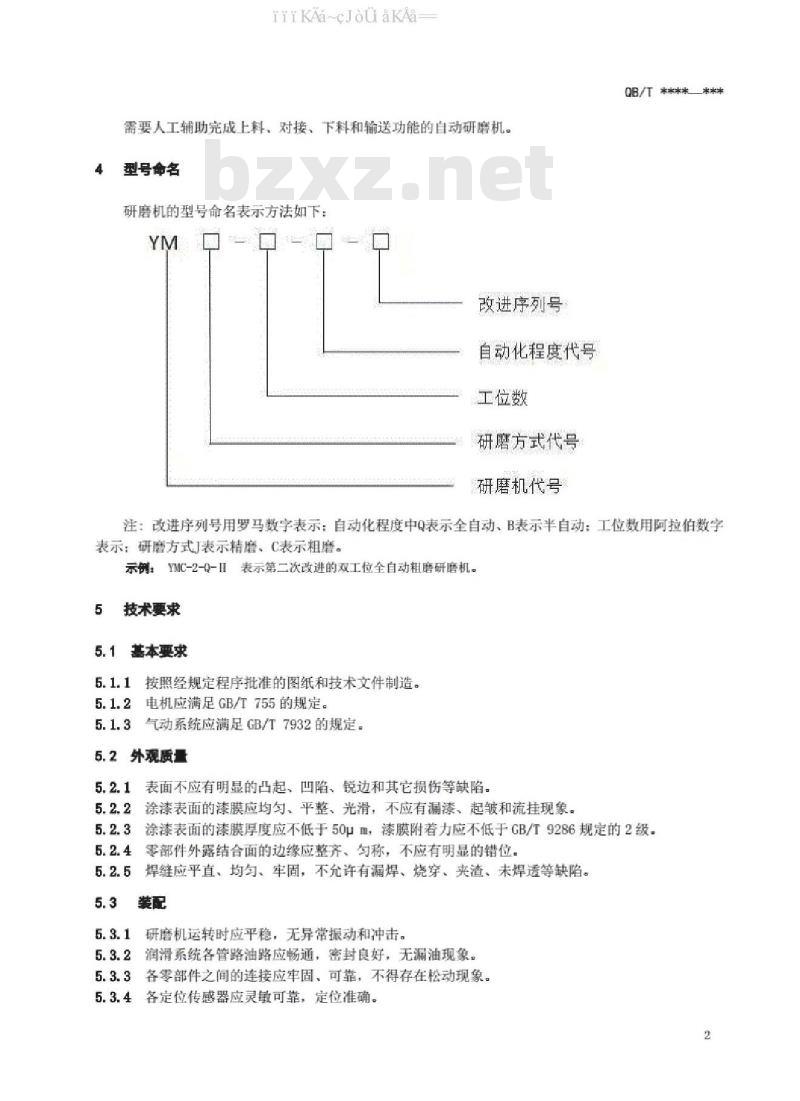

需要人工辅助完成上料、对接、下料和输送功能的自动研磨机。型号命名

研磨机的型号命名表示方法如下:YM

改进序列号

自动化程度代号

工位数

研磨方式代号

研磨机代号

QB/T学源球咪净冰

注:改进序列号用罗马数字表示:自动化程度中Q表示全自动,B表示半自动:工位数用阿拉伯数字表示:研磨方式J表示精磨。C表示粗磨。示例:YMC-2-Q-II表示第二次改进的双工位全自动粗磨研磨机。5

技术要求

5.1基本要求

按照经规定程序批准的图纸和技术文件制造。5.1.1

5.1.2电机应满足GB/T755的规定。5.1.3

气动系统应满足GB/T7932的规定。5.2外观质量

5.2.1表面不应有明显的凸起、凹陷、锐边和其它损伤等缺陷。5.2.2涂漆表面的漆膜应均匀、平整、光滑,不应有漏漆、起皱和流挂现象。5.2.3涂漆表面的漆膜厚度应不低于50um,漆膜附着力应不低于GB/T9286规定的2级。5.2.4零部件外露结合面的边缘应整齐、匀称,不应有明显的错位。5.2.5焊缝应平直、均匀、牢固,不允许有漏焊、烧穿、夹渣、未焊透等缺陷。5.3

5.3.1研磨机运转时应平稳,无异常振动和冲击。5.3.2润滑系统各管路油路应畅通,密封良好,无漏油现象。5.3.3各零部件之间的连接应牢固、可靠,不得存在松动现象。5.3.4各定位传感器应灵敏可靠,定位准确。2

iiiKAa~cJouakAa-

机架在导轨上移动时,应无卡滞现象。5.3.5

5.3.6导轨应有防尘、防水的的防护罩。5.3.7研磨机主轴的升降应平稳。5.4

性能指标

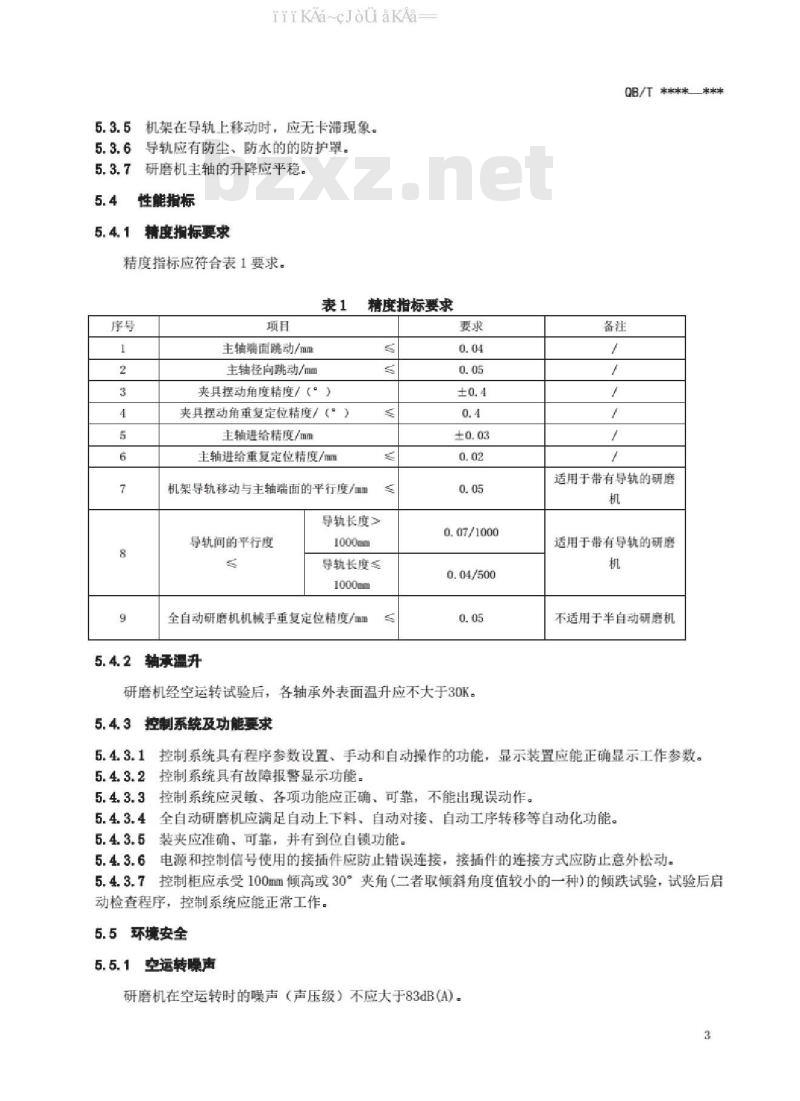

精度指标要求

精度指标应符合表1要求。

精度指标要求

主轴端面跳动/mm

主轴径向跳动/m

夹具摆动角度精度/(°)

夹具摆动角重复定位精度/(“)主轴进给精度/mm

主轴进给重复定位精度/m

机架导轨移动与主轴端面的平行度/m导轨长度>

导轨间的平行度

导轨长度≤

1000mm

全自动研磨机机械手重复定位精度/mm5.4.2轴承温升

0.07/1000

研磨机经空运转试验后,各轴承外表面温升应不大于30K。5.4.3控制系统及功能要求

QB/T净冰冰米*冰bzxz.net

适用于带有导轨的研磨

适用于带有导轨的研磨

不适用于半自动研磨机

5.4.3.1控制系统具有程序参数设置、手动和自动操作的功能,显示装置应能正确显示工作参数。5.4.3.2控制系统具有故障报警显示功能。5.4.3.3控制系统应灵敏、各项功能应正确、可靠,不能出现误动作。5.4.3.4全自动研磨机应满足自动上下料、自动对接、自动工序转移等自动化功能。5.4.3.5装夹应准确、可靠,并有到位自锁功能。5.4.3.6电源和控制信号使用的接插件应防止错误连接,接插件的连接方式应防止意外松动。5.4.3.7控制柜应承受100mm倾高或30°夹角(二者取倾斜角度值较小的一种)的倾跌试验,试验后启动检查程序,控制系统应能正常工作。5.5环境安全

空运转限击

研磨机在空运转时的噪声(声压级)不应大于83dB(A)。3

iiiKAa~cJouaKAa

5.5.2研膳废液粉尘,废气

5.5.2.1挡水盘应密封良好,工作时研磨废液不应出现漏泄露现象。5.5.2.2研磨机工作时应避免研磨废液溅向操作者。5.5.2.3粉尘,废气应有必要的防护措施。5.6机械安全

5.6.1安全防护装置

QB/T**冰**冰

5.6.1.1有可能造成缅绕,吸人或卷入等危险的运动部件(研磨机的磨抛盘,头架等)和传动装直(如齿轮、齿条、皮带轮、皮带、蜗轮、蜗杆、轴、丝杠等)应予以封闭或设置安全防护装置。5.6.1.2防护装置的可移动部分应便于操作、移动灵活。5.6.1.3观察研磨机运行的透明防护装置应便于观察。5.6.1.4有惯性冲击的往复运动部件应设置可靠的限位装置,必要时可采取可靠的缓冲措施。若设置限位装置有困难时,应采取必要的安全措施。5.6.2家停止

研磨机应设置紧急停止装置,紧急停止应符合下列要求:a)容易看见,便于识别,易于操作,且操作无危险:b)动作不应影响保护操作者或研磨机的装置的功能:使研磨机或运动部件尽快地停止运行:c

执行机构的任何动作应使控制装置锁紧,并持续到重调(不锁紧):e)

复位不应使研磨机起动,或启动任何危险部件的运动。5.6.3央具安全

5.6.3.1夹具在未安装到位的情况下,应不能启动运行。5.6.3.2

夹持装置应确保来具夹持牢适,可靠,在断电,断气时来具夹持装置不应使来具脱落:研磨机的其它机械安全应符合GB15760的规定,5.6.4

电气安全

电气基本要求

5.7.1.1电气系统布线应正确、整齐、美观,各指示仪表、开关、按钮等应符合人体工效学原理。应有可靠的接地端子并有明显的接地标志。5.7.1.2

5.7.2、保护联结电路

电气设备和机械的所有外露可导电部分都应按GB5226.1-2008中8.2.1规定,连接到保护接地电路上。无论什么原因(如维修)拆移部件时,不应使余留部件的保护接地电路连续性中断。PE端子和客保护联结电路部件的有关点之间的每一个保护联结电路的电阻应不大于0.1Q。5.7.3绝缘电阻

在动力电路导线和保护联结电路间施加D.C500V时测得的绝缘电阻应大于1MQ。5.7.4耐压性能

iiiKAa~cJouaKAa

QB/T净冰冰*冰

电气设备的电路导线和保护接地电路之间应经受50H2,1000V,至少1s时间的耐压试验,无内络和击穿现象

5.7.5电气安全的其他项目应满足GB5226.1-2008的规定。5.8

安全标识

研磨机在有危险的部位应有安全警示标志,如防电击,防止机械卷入等安全警示标识。安全警示标识应符合GB2894、GB/T18209.2—2011标准的规定。6

试验方法

6.1基本要求

电机,气动系统通过相关证明材料进行核查。6.2外观质量

漆膜附着力按GB/T9286规定进行测试,漆膜厚度按GB/T13452.2规定进行测试。其余通过目测触摸检查。

6.3装配

自测检查。

6.4性能指标

6.4.1主轴端面跳动

法兰盘应升到最大位置,固定百分表/千分表,使其触头触及主轴法兰盘端面,并尽量靠近边缘处转动主轴法兰盘检验,以百分表/千分表最大读数差值计。6.4.2主轴径向跳动

固定百分表/千分表,使其触头触及磨盘定位轴中部的圆周面,转动主轴法兰盘检验,跳动以百分表/千分表最大读数差值计。

6.4.3夹具摆动角度精度

设定三个不同的旋转角度(10°~25°45°),分别用角度仪测定夹具设定摆动角度与实测摆动角度的差值,对同一角度测二次取平均值,角度精度取三个位置平均值的最大值。6.4.4夹具摆动角重复定位精度

选择25°的旋转角度,分别用角度仪测定夹具摆动角度。至少重复测试五次,取其最大差值。6.4.5主轴进给精度

设定法兰盘进给一定行程,用指示器测量法兰盘实际移动行程,取其实测数值与设定值之差,测二次取平均值。

6.4.6主轴进给置复定位精度

iiiKAa~cJouaKAa

QB/T**冰**冰

设定法兰盘进给到某一位置,用百分表/千分表在法兰盘上定位,往复升降主轴,至少重复测定五次,取百分表/千分表最大读数与最小读数之差即为重复定位误差。6.4.7机架导轨移动与主轴法兰盘的平行度将百分表/千分表座固定于机架上,百分表/千分表触头与主轴法兰盘外端面接触,移动导轨机架至主轴法兰盘另一外端面,移动距离不小于200mm,读取法兰盘二端百分表最大与最小的差值。旋转法兰盘90°再测一次,取最大值。6.4.8导轨间的平行度

机架未装配的状况下,百分表座固定在导轨滑座上,将百分表与导轨的滑动面接触,移动滑座,取百分表最大读数与最小读数之差,测量长度不小于导轨长度的三分之二6.4.9全自动研磨机机械手重复定位精度设定机械手到某一位置,用百分表/千分表在机械手上定位,往复移动机械手至少重复测定五次,取百分表干分表最大读数与最小读数之差即为重复定位误差。6.5轴承温升

样机空运转不少于1h,用温度测试仪测定各轴承外壳的温度,与环境温度之差即为温升,取最大值,具体参照GB/T14253的方法规定。6.6控制系统及功能

设置一个工作程序,用不切削运转模拟,进行自测检查。其中跌落试验采用如下方法:试验样品应按正常使用位置放在一平滑,坚硬的刚性(混凝土或钢质)台面上,且使其绕着一条底边倾斜直至使相对边与试验台面的距离为10咖或便试验样品底面与试验台面成30夹角,两者取教小者,然后使试验样品自由跌落在试验台面上。应便试验样品分别围绕4条底边各进行一次倾跌试验。6.7环境安全

6.7.1空运转噪声

样机空运转时,在距样机表面1m、离地面1.5m位置用声级计进行测定,测试点不少于四点,取平均值作为检验结果。

6.7.2研唐废液、粉尘、废气

通过现场操作观察,记录研磨废液、粉尘、废气的防护性能。6.8

机械安全

通过开机空运转检查,必要时人为制造安全隐患检查其防护性能。6.9电气安全

6.9.1电气基本要求

采用目测核查。

6.9.2保护联结电路

iiiKAa~cJouaKAa-

QB/T*冰冰冰*冰冰

日测检查其保护联结电路连续性,保护联结电路连续性按GB5226.1一2008中的18.2规定的方法检6.9.3绝缘电阻试验

按GB5226.1-2008中的18.3规定的方法检测。耐压性能试验

按GB5226.1-2008中的18.4规定的方法检测。D安全标识

安全标志按照GB2894、GB/T18209.2—2011标准规定进行检验。检验规则

产品的检验分为出厂检验和型式检验。7.1出厂检验

7.1.1每台研磨机应经本厂质量检验部门检验合格并附有产品质量合格证,方可出厂。7.1.2

出厂检验的项目为本标准条款见表2出厂检验项目。表2

检验项目

基本要求

主轴法兰盘跳动

主轴径向跳动

夹具摆动角度精度

夹具摆动角度重复定位

主轴进给精度

主轴进给重复定位精度

机架导轨移动与主轴法

兰盘的平行度

导轨间的平行度

全自动研磨机机械手重

复定位精度

轴承温升

控制系统及功能要求

空运转喘声

研磨废液、粉尘、废气

安全防护装置

检验项目分类

试验方法

不合格类别

出厂检验

型式检验

紧急停止

夹具安全

电气基本要求

保护联结电路

绝缘电阻

耐压性能

安全标识

iiiKAa~cJouakAa

QB/T净冰

出厂检验项目应全部合格。有不合格项时,能返工修复的允许返工修复,直至合格。7.2型式检验

出现下列情况之一时,应进行产品型式试验:新产品或老产品转厂生产的试制定型鉴定:产品在结构设计、材料、工艺上有重大变更时:正常批量生产每一年进行一次:产品长期停产后恢复生产时:

国家质量监督机构提出进行型式检验要求时。型式检验的样品应从出广检验合格的样品中随机抽取一台。型式检验的项目见表2中型式试验项目。型式检验从出厂合格品中抽取,所检项目中存在以下情况判为不合格,其余情况判为合格:出现一项及以上A类项目不合格:出现两项及以上B类项目不合格:b)

出现三项及以上C类项目不合格:c

d)出现一项B类和两项及以上C类项目不合格。8标志,包装,运输和存

8.1标志

研磨机应在明显的部位固定耐久性产品铭牌,其规格应符合GB/T13306规定。铭牌上应清晰地标出如下内容:

a)主要技术参数(设备净重、额定功率等):b)

产品名称和型号:

制造日期和出厂编号:

制造厂名和地址

8.2.1产品的包装应符合GB/T13384和GB/T191标准的规定,也可由供需双方在合同中作出另外规定。

包装箱内应有以下技术文件:

a)产品合格证:

iiiKAa~cJouaKAa

产品使用说明书(应包括安全提示,操作、维护、保养等内容):c)

装箱单。

8.2.3运输

产品运输时应固定可靠,应防止剧烈震动、碰撞,同时应避免雨淋。8.2.4贮存

产品应存放在干燥、通风的库房内,并注意防潮防腐蚀性。QB/T净*球**

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- QB轻工标准

- QB/T2613.2-2003 防爆工具 防爆用錾子

- QB/T2381-1998 亮金水亮钯金水

- QB/T1788-2014 洋茉莉醛(胡椒醛)

- QB2238.2-2005 强化营养盐 锌强化营养盐

- QB/T2096.2-1995 桌虎钳燕尾桌虎钳

- QB/T1865-1993 胶印轮转油墨(黑)

- QB/T1911-2007 钟表用铅黄铜板和带

- QB/T4355-2012 自镇流双端荧光灯 性能要求

- QB/T2588-2003 卸箱机

- QB1800-1993 树兰花油

- QB/T1535-1992 机械闹种

- QB/T1466-2000 皮鞋油

- QB/T1211-1991 胶印书刊纸

- QB/T3812.6-1999 皮革 撕裂力的测定

- QB1458-1992 非热封型茶叶滤纸

- 行业新闻

网站备案号:湘ICP备2025141790号-2