- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 18861-2012 汽车轮胎和摩托车轮胎滚动阻力试验方法 多点试验

标准号:

GB/T 18861-2012

标准名称:

汽车轮胎和摩托车轮胎滚动阻力试验方法 多点试验

标准类别:

国家标准(GB)

标准状态:

现行出版语种:

简体中文下载格式:

.rar .pdf下载大小:

部分标准内容:

ICS83.160.10

中华人民共和国国家标准免费标准下载网bzxz

GB/T18861—2012

代替GB/T18861—2002

汽车轮胎和摩托车轮胎

滚动阻力试验方法

多点试验

Test methods of rolling resistance for motor vehicle tyresand motorcycletyres--Multi-point test(ISO 18164:2005,Passenger car,truck,bus and motorcycletyres-Methods of measuring rolling resistance,MOD)2012-12-31发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2013-09-01实施

本标准按照GB/T1.1一2009给出的规则起草。GB/T18861—2012

本标准代替GB/T18861—2002《汽车轮胎滚动阻力试验方法》,与GB/T18861—2002相比,主要技术变化如下:

在“范围”一章中增加了“摩托车轮胎”(本版的第1章);增加了“转动惯量”术语,(本版的3.8);-增加了“摩托车轮胎转鼓直径要求”(本版的5.1.1);增加了“摩托车轮胎试验速度”(本版的6.2);-增加了“摩托车轮胎试验负荷和充气压力”(本版的6.3);一修改了试运行时间至少1h”(2002版和本版的7.2);-增加了“摩托车轮胎的热平衡时间应不小于3h”(本版的7.3);增加了“摩托车轮胎最少升温行驶时间30min\(本版的7.5);一增加了“摩托车轮胎滚动阻力修正系数K值”,并将轿车轮胎的K值修改为0.008(2002版8.3,本版的9.2);

增加了“转鼓直径换算”(本版的9.3);调整了“试验设备精度”(2002版的C.4.1,本版的C.4.1);调整了“仪器精度”(2002版的C.5,本版的C.5);增加了“摩托车轮胎的最少升温行驶时间”(2002版的D.3,本版的D.3);-增加了有纹理鼓面中的纹理深度的“80粒度”单位值(2002版的D.4,本版的D.4)。本标准使用重新起草法修改采用ISO18164:2005《轿车轮胎、载重汽车轮胎和摩托车轮胎一滚动阻力的试验方法》(英文版)。本标准与ISO18164:2005相比在结构上有调整,附录A中列出了本标准与ISO18164:2005的章条编号对照一览表。

本标准与ISO18164:相比存在技术性差异,这些差异涉及的条款已通过在其外侧页边空白位置的垂直单线(I)进行了标示,附录B中给出了相应技术差异及其原因的一览表。为了便于使用,本标准还做了下列编辑性修改:一改变了标准名称;

删除了参考文献。

本标准由中国石油和化学工业联合会提出。本标准由全国轮胎轮辋标准化技术委员会(SAC/TC19)归口。本标准主要起草单位:山东玲珑轮胎股份有限公司、杭州中策橡胶有限公司、赛轮股份有限公司、三角轮胎股份有限公司、山东检验检疫局工业品检测中心、双钱集团股份有限公司、北京橡胶工业研究设计院,青岛高效测控技术有限公司、四川海大橡胶集团有限公司。本标准主要起草人:陈少梅、柴德龙、刘爱芹、乔玲玲、韩福涛、李博慰、徐丽红、张洪刚、杨齐、郑光亮、李宁。

本标准所代替标准的历次版本发布情况为:-GB/T18861—2002。

1范围

汽车轮胎和摩托车轮胎

滚动阻力试验方法

多点试验

GB/T 18861—2012

本标准规定了用于在可控制的实验室条件下测量新的轿车轮胎、载重汽车和摩托车轮胎滚动阻力的方法。

本标准适用于除仅供临时替换使用轮胎以外的新的轿车充气轮胎、载重汽车充气轮胎和摩托车充气轮胎。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T2977载重汽车轮胎规格、尺寸、气压与负荷GB/T2978轿车轮胎规格、尺寸、气压与负荷GB/T2983摩托车轮胎系列(GB/T2983-2008,ISO4249-1:1985,Motorcycletyresandrims(code-designated series)—Part 1:Tyre;ISO 4249-2:1990,Motorcycle tyres and rims (code-designatedseries)-Part 2: Tyre load ratings;ISO 4249-3:2004, Motorcycle tyres and rims (code-designatedseries)--Part 3:Rims;ISO 5751-1:2004,Motorcycle tyres and rims (metric series)--Part 1:Designguides;ISO 5751-2: 2004, Motorcycle tyres and rims (metric series)—Part 2: Tyre dimensions andload-carrying capacities;ISO 5751-3:2004,Motorcycle tyres and rims (metric series)—Part 3:Rangeof approved rim contours;ISO 5995-1:1982,Moped tyres and rims--Part 1:Tyres; ISO 6054-1:1994,Motorcycle tyres and rims (code-designated series)-Diameter codes 4 to 12-—Part 1: Tyres,NEQ)GB/T6326轮胎术语及其定义(GB/T6326—2005,ISO4223-1:2002,Definitionsof sometermsused in tyre industryPart 1:pneumatic tyres,NEQ)3术语和定义

GB/T6326界定的及下列术语和定义适用于本文件。3.1

滚动阻力rollingresistance

单位行驶里程的能量损失或能耗。注:国际单位制(SI)习惯于用N·m/m表示滚动阻力,那相当于用N表示的阻力。3.2

滚动阻力系数

rolling resistance coefficientC

用牛顿表示滚动阻力与用牛顿表示的轮胎试验负荷的比值。1

GB/T18861—2012

封闭式充气cappedinflation

给轮胎充气并允许轮胎的气压在运行升温过程中增加的充气方法3.4

可调式充气regulatedinflation通过调节使轮胎气压在行驶时保持不变的充气方法。3.5

附加损失parasitic loss

除轮胎自身的损失外的单位距离的能量损失(或能量消耗),是由测试设备的转动部件的空气阻力、轴承摩擦力以及其他与测量方法有关的系统摄失。注:是否可能包含轮胎的空气动力损失,视所采用的方法而定。3.6

分离法skim testreading

一种测量附加损失的方法,在轮胎保持滚动,且没有滑移的情况下,减小轮胎的负荷到一定值,并认为在该值处轮胎自身的能量损失为零的测量方法。3.7

机器法测量值machinereading

在转鼓按试验速度空转(即不加压轮胎的旋转)时测得的单位行驶距离的能量损失值,它供扭矩法和功率法选用。

转动惯量momentof inertia

施加到一个旋转体上的力矩与该旋转体的角加速度的比值。4测量方法

按照测量参数的区分,本标准提供以下四种测量方法,供选用。但无论选用何种方法,都应将测量数据换算成作用于轮胎与转鼓接触面的滚动阻力值。这四种测量方法是:a)测力法:测量轮轴上的反作用力;b)

扭矩法:测量转鼓上的输人扭矩;c)功率法:测量转鼓的输人功率;d)减速度法:测量转鼓和轮胎轮辋组合体在惯性滑行时的减速度。注:该测量值包含轴承摩擦损失和轮胎、轮辋及转鼓的空气动力损失。5试验设备

5.1转鼓

5.1.1转鼓直径

试验机转鼓直径如下:轿车及摩托车轮胎用转鼓直径至少为1.5m(标准转鼓直径为1.7m);载重汽车轮胎用转鼓直径至少为1.7m。滚动阻力和滚动阻力系数的值应当表示为1.7m转鼓的值。应该注意,不同转鼓直径滚动阻力结果不同,根据9.3,如果有必要,可以进行不同转鼓直径换算。5.1.2转鼓表面品质

转鼓的外周表面应是光滑的钢质面或有纹理面,且应保持清洁。钢质面的粗糙度应符合C.6给出2

的要求。有纹理鼓面参见附录D.4。5.1.3鼓面宽度

转鼓表面宽度应大于试验轮胎的行驶面宽度。5.2试验轮辋

轮胎应安装在附录C规定的试验轮辋上。5.3负荷、定位、控制及仪表精度GB/T 18861—2012

轮胎及其负荷、定位应符合C.3给出的要求;控制精度应符合C.4的规定;仪表精度应符合C.5的规定。

5.4环境温度

5.4.1标准环境温度

标准环境温度为25℃。环境温度应在轮轴中心线的延长线上,距离轮胎最近胎侧表面0.15m~1 m处测量。

5.4.2允许环境温度

如果达不到标准环境温度,则允许在20℃~30℃的环境温度范围内进行试验,但应将试验数据按9.2修正到标准环境温度条件下的滚动阻力值。5.4.3转鼓表面温度

在试验开始时,转鼓外周表面的温度与环境温度大致相同。6试验条件

6.1总则

充气后的轮胎进行滚动阻力试验,并允许该气压升高,即“闭气试验”。6.2试验速度

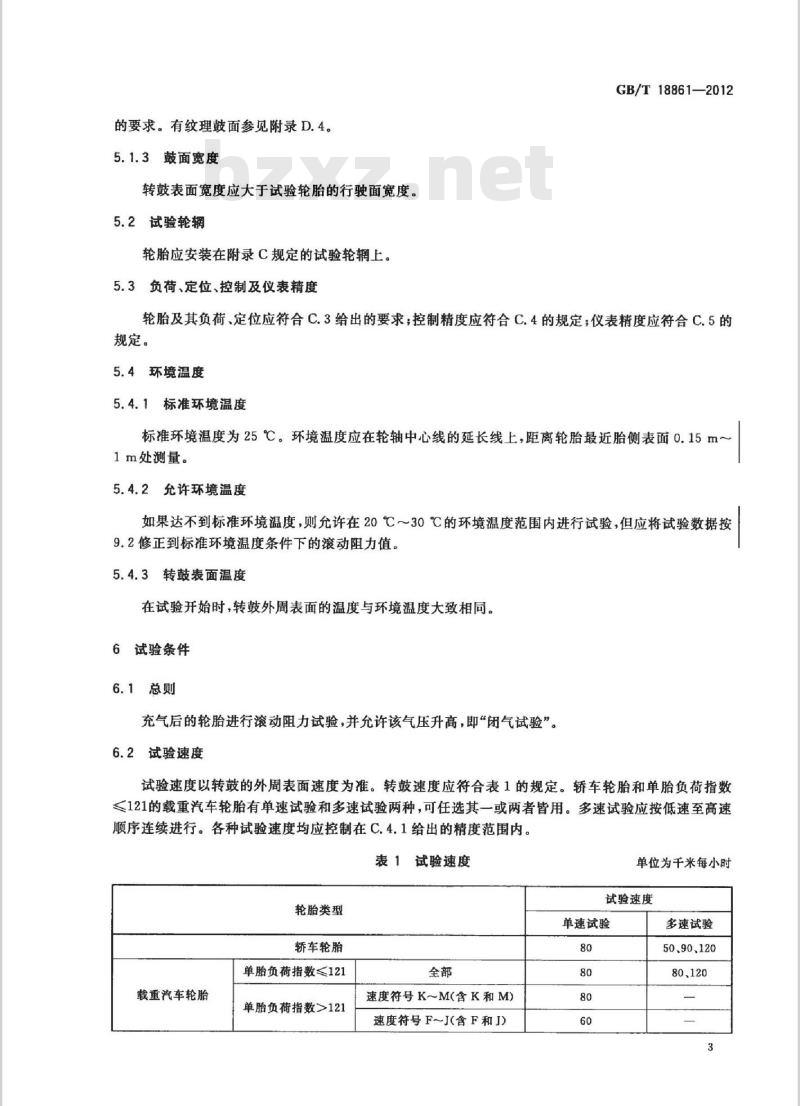

试验速度以转鼓的外周表面速度为准。转鼓速度应符合表1的规定。轿车轮胎和单胎负荷指数<121的载重汽车轮胎有单速试验和多速试验两种,可任选其一或两者皆用。多速试验应按低速至高速顺序连续进行。各种试验速度均应控制在C.4.1给出的精度范围内。表1试验速度

轮胎类型

轿车轮胎

单胎负荷指数≤121

载重汽车轮胎

单胎负荷指数>121

速度符号K~M(含K和M)

速度符号F~J(含F和J)

单位为千米每小时

试验速度

单速试验

多速试验

50、90、120

GB/T18861—2012

摩托车轮胎

6.3试验负荷

轮胎类型

表1(续)

速度符号L及以下

速度符号L以上

单位为千米每小时

试验速度

单速试验

标准试验负荷应符合表2的规定。试验负荷的控制精度应符合C.4.1的规定。表2试验负荷和充气压力

轮胎类型

负荷最大负荷能力的

百分数

充气压力/kPa

6.4试验气压

轿车轮胎

轻型及标准型负荷

增强型负荷

载重汽车轮胎

(单胎负荷的百分数)

最大单胎负荷能力

对应的气压

多速试验

摩托车轮胎

增强型负荷

轻型及标准型负荷

标准的滚动阻力试验采用轮胎闭气试验。轿车轮胎、载重汽车轮胎、摩托车轮胎的试验开始气压应符合表2的规定,试验开始气压的控制精度应符合C.4.1的规定。6.5减速度法的时间和速度变量

当选用减速度法时,运行时间的增量(△t)应不大于0.5s;试验速度的变量应不大于1km/h。6.6选用试验条件

若需要进行轮胎气压、负荷和速度对轮胎滚动阻力敏感度试验,参见附录D中给出的试验条件。7试验步骤

7.1总则

试验程序各阶段应按照下面给出的顺序进行。7.2试运行

将试验轮胎安装在测量轮辋上,按6.4规定的试验气压充气,然后将其安装在试验机上,按6.3规定的试验负荷,按不低于6.2规定的试验速度至少试运行1h。7.3热平衡

将轮胎与轮辋组合体停放在试验现场,使试验轮胎在试验环境温度下放置热平衡,使试验轮胎达到4

GB/T18861--2012

环境温度。轿车及摩托车轮胎热平衡时间为3h以上,载重汽车轮胎热平衡时间为6h以上。7.4气压调整

在热平衡之后,检查试验轮胎的气压,调整使其符合6.4的规定,并于10min后进行复查以保证轮胎规定的试验气压。

7.5升温

按6.3规定的试验负荷和6.2规定的试验速度给试验轮胎作升温行驶,直至它的滚动阻力值趋于稳定。最少升温行驶时间应符合表3的规定。表3最少升温行驶时间

轮胎类型

轿车轮胎

单胎负荷指数≤121

载重汽车轮胎

7.6测量和记录

单胎负荷指数>121,轮辋直径<22.5单胎负荷指数>121,轮辋直径≥22.5摩托车轮胎

在试验中应测量和记录的数据如下(见图1):a)

试验速度,U;

垂直于鼓面的轮胎负荷,Lm;

初始试验气压;

单速试验/

(80km/h)

最少升温行驶时间

多速试验

50km/h

90km/h

测得的滚动阻力系数Cr,及其在25℃和1.7m转鼓条件下的修正值Cr,coeted;在稳态条件下,轮胎轴中心线至转鼓外表面的距离rL,用m表示;环境温度tamb

转鼓半径R;

所选的试验方法;

试验轮辋(型号和材质);

轮胎规格、速度符号、负荷指数、类型、制造商、产地、生产编号。单位为分

120km/h

GB/T18861--2012

图中:

—轮胎;

转鼓;

滚动阻力;

垂直于鼓面的轮胎负荷;

试验转鼓半径:

稳态条件下,轮胎轴中心线到转鼓外表面的距离;试验速度。

图1无附加损失时转鼓与轮胎系统简图7.7附加损失测量

7.7.1总则

按7.7.2~7.7.4规定的步骤之一测定附加损失。7.7.2分离法

分离法按照下列程序进行:

a)将轮胎负荷减少到使轮胎能按试验速度行驶而不滑动。负荷如下:轿车轮胎、摩托车轮胎:推荐值100N,但是不超过200N;载重汽车轮胎(负荷指数≤121):推荐值150N,但是对于专门设计用于轿车轮胎或轻型载重汽车轮胎的设备,不超过200N,或对于专门设计用于载重汽车轮胎的设备,不超过500N;

-载重汽车轮胎(负荷指数>121):推荐值400N,但是不超过500N;对于标准试验和校正试验,分离试验负荷值应相同;b)记录轮轴力(F.)、输入扭矩(T)或输人功率中的适用数据;c)记录垂直于鼓面的轮胎负荷(L.)。注1:除了测力法以外,测量值包含轮胎轮辋组合体、转鼓的轴承损失和空气动力损失。注2:轮胎轴和转鼓的轴承摩擦力取决于施加的负荷;因而轴承摩擦力的值在测量加载时的轮轴力时与分离法测量附加损失时是不同的。然而在实际情况下,其差异可以忽略不计。7.7.3机器法

机器法按照下列程序进行:

将轮胎移开鼓面;

b)记录试验速度下的输入扭矩、输人功率。注:测量值包含轮胎轮辋组合体和转鼓的轴承和空气动力学损失。7.7.4减速度法

减速度法按照下列程序进行:

a)将轮胎移开鼓面;

和无负荷轮胎的减速度

记录转鼓的减速度

注1:测量值包含轮胎轮辋组合体和转鼓的轴承和空气动力学损失,这也需要考虑。GB/T18861—2012

注2:众所周知,轮胎轴和转鼓的轴承摩擦力取决于施加的负荷;因而轴承摩擦力的值在测量加载时的减速度时与分离法测量时是不同的。然而在实际情况下,其差异可以忽略不计。8数据处理

8.1附加损失的计算

8.1.1总则

轮胎/转鼓界面的附加损失Fl,应根据力F扭矩、功率或减速度按下述8.1.2~8.1.5中公式计算,用N表示。

测力法

附加损失Fpl,用N表示,按照式(1)计算:Fp=F(1+rL/R)

式中:

轮轴力(见7.7.2),单位为牛顿(N);在稳定状态下轮胎轴中心线至转鼓外表面的距离,单位为米(m);n

R-转鼓半径,单位为米(m))。

8.1.3扭矩法

附加损失Fpl,用N表示,按照式(2)计算:F=T/R

式中:

T,—是输人扭矩(见7.7.2),单位为牛米(N·m);R转鼓半径,单位为米(m)。

8.1.4功率法

附加损失F,用N表示,按照式(3)计算:Fal=3.6VXA

式中:

-试验机驱动电机的电压,单位为伏特(V);A-

试验机驱动电机的电流,单位为安培(A);U

-转鼓速度,单位为千米每小时(km/h)。(1)

(2)

(3)

GB/T18861—2012

8.1.5减速度法

附加损失Fpl,用N表示,按照式(4)计算:Fpl=

式中:

RAt。

转鼓转动惯量(参见附录E),单位为千克平方米(kg·m2);-转鼓半径,单位为米(m);

无轮胎时转鼓角速度,单位为弧度每秒(rad/s);测量无轮胎的附加损失时所选取的时间增量,单位为秒(s);轮轴、轮胎轮辋组合体的转动惯量,单位为千克平方米(kg·m\);轮胎滚动半径,单位为米(m);无负荷轮胎的角速度,单位为弧度每秒(rad/s)。8.2滚动阻力计算

8.2.1总则

用按本标准规定的条件测得的试验轮胎的滚动阻力值减去按照8.1求得的相应附加损失F计算出滚动阻力F,单位为N。

8.2.2轮胎轴测力法

滚动阻力F.通过式(5)计算,单位为N:F,-F,[1+(rL/R)J-Fpl

式中:

F.轮轴力,单位为牛顿(N);

按8.1.2条计算的附加损失,单位为牛顿(N);在稳态状况下,轮胎轴中心线至转鼓外表面的距离,单位为米(m):rt

转鼓半径,单位为米(m)。

8.2.3转鼓轴扭矩法

滚动阻力F通过式(6)计算,单位为N:F

式中:

-输人扭矩,单位为牛米(N·m);T

Fl一按8.1.3计算的附加损失,单位为牛顿(N);R

转鼓半径,单位为米(m)。

8.2.4功率法

滚动阻力F.通过式(7)计算,单位为N:F,-3.6VXA

式中:

试验机驱动电机的电压,单位为伏特(V);-F

(5)

(6)

(7)

A试验机驱动电机的电流,单位为安培(A);U—转鼓速度,单位为千米每小时(km/h);按8.1.4计算的附加损失,单位为牛顿(N)。Fpl

8.2.5减速度法

滚动阻力F,通过式(8)计算,单位为N:[+R[]F

RLAtRLAt

式中:

转鼓转动惯量(参见附录E),单位为千克平方米(kg·m2);转鼓半径,单位为米(m);

按8.1.5计算的附加损失,单位为牛顿(N);测量时所选取的时间增量,单位为秒(s);有负荷轮胎时试验转鼓角速度增量,单位为弧度每秒(rad/s);轮轴、轮胎轮辋组合体的转动惯量,单位为千克平方米(kg·m\);轮胎滚动半径,单位为米(m);滚动阻力,单位为牛顿(N)。

注:测量减速度法用惯性矩的指南和实例参见附录E。9数据分析

9.1滚动阻力系数

滚动阻力系数C,用式(9)由滚动阻力除以轮胎试验负荷计算出来:Ch

式中:

F,—滚动阻力,单位为牛顿(N);Lm

-试验负荷,单位为千牛(kN)。9.2温度修正

GB/T18861-2012

(9)

试验温度范围为20℃~30℃,如果在非25℃的温度下进行测量,则用式(10)作温度修正,式中Fr25是处于25℃的滚动阻力,用N表示:Fr25=F.[1+K,(tamb-25)]

式中:

-滚动阻力,单位为牛顿(N);

环境温度,单位为摄氏度(℃);K,是系数,有下列值:

-轿车轮胎和摩托车轮胎:0.008;负荷指数为121及以下的载重汽车轮胎:0.010;-负荷指数为122及以上的载重汽车轮胎:0.006。9.3转鼓直径修正

由不同直径转鼓得到的试验结果,可用如下式(11)和式(12)进行修正。.(10)

GB/T18861-—2012

式中:

转鼓1的半径,单位为米(m);R2—转鼓2的半径,单位为米(m);rT

Fro2 ~K,Fro1

(R/R)(R+r)

轮胎名义设计外直径的二分之一,单位为米(m);在转鼓1上测量的滚动阻力值,单位为牛顿(N);-在转鼓2上测量的滚动阻力值,单位为牛顿(N)。...................( ll )

eeee99nrEen

...·(12)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准免费标准下载网bzxz

GB/T18861—2012

代替GB/T18861—2002

汽车轮胎和摩托车轮胎

滚动阻力试验方法

多点试验

Test methods of rolling resistance for motor vehicle tyresand motorcycletyres--Multi-point test(ISO 18164:2005,Passenger car,truck,bus and motorcycletyres-Methods of measuring rolling resistance,MOD)2012-12-31发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2013-09-01实施

本标准按照GB/T1.1一2009给出的规则起草。GB/T18861—2012

本标准代替GB/T18861—2002《汽车轮胎滚动阻力试验方法》,与GB/T18861—2002相比,主要技术变化如下:

在“范围”一章中增加了“摩托车轮胎”(本版的第1章);增加了“转动惯量”术语,(本版的3.8);-增加了“摩托车轮胎转鼓直径要求”(本版的5.1.1);增加了“摩托车轮胎试验速度”(本版的6.2);-增加了“摩托车轮胎试验负荷和充气压力”(本版的6.3);一修改了试运行时间至少1h”(2002版和本版的7.2);-增加了“摩托车轮胎的热平衡时间应不小于3h”(本版的7.3);增加了“摩托车轮胎最少升温行驶时间30min\(本版的7.5);一增加了“摩托车轮胎滚动阻力修正系数K值”,并将轿车轮胎的K值修改为0.008(2002版8.3,本版的9.2);

增加了“转鼓直径换算”(本版的9.3);调整了“试验设备精度”(2002版的C.4.1,本版的C.4.1);调整了“仪器精度”(2002版的C.5,本版的C.5);增加了“摩托车轮胎的最少升温行驶时间”(2002版的D.3,本版的D.3);-增加了有纹理鼓面中的纹理深度的“80粒度”单位值(2002版的D.4,本版的D.4)。本标准使用重新起草法修改采用ISO18164:2005《轿车轮胎、载重汽车轮胎和摩托车轮胎一滚动阻力的试验方法》(英文版)。本标准与ISO18164:2005相比在结构上有调整,附录A中列出了本标准与ISO18164:2005的章条编号对照一览表。

本标准与ISO18164:相比存在技术性差异,这些差异涉及的条款已通过在其外侧页边空白位置的垂直单线(I)进行了标示,附录B中给出了相应技术差异及其原因的一览表。为了便于使用,本标准还做了下列编辑性修改:一改变了标准名称;

删除了参考文献。

本标准由中国石油和化学工业联合会提出。本标准由全国轮胎轮辋标准化技术委员会(SAC/TC19)归口。本标准主要起草单位:山东玲珑轮胎股份有限公司、杭州中策橡胶有限公司、赛轮股份有限公司、三角轮胎股份有限公司、山东检验检疫局工业品检测中心、双钱集团股份有限公司、北京橡胶工业研究设计院,青岛高效测控技术有限公司、四川海大橡胶集团有限公司。本标准主要起草人:陈少梅、柴德龙、刘爱芹、乔玲玲、韩福涛、李博慰、徐丽红、张洪刚、杨齐、郑光亮、李宁。

本标准所代替标准的历次版本发布情况为:-GB/T18861—2002。

1范围

汽车轮胎和摩托车轮胎

滚动阻力试验方法

多点试验

GB/T 18861—2012

本标准规定了用于在可控制的实验室条件下测量新的轿车轮胎、载重汽车和摩托车轮胎滚动阻力的方法。

本标准适用于除仅供临时替换使用轮胎以外的新的轿车充气轮胎、载重汽车充气轮胎和摩托车充气轮胎。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T2977载重汽车轮胎规格、尺寸、气压与负荷GB/T2978轿车轮胎规格、尺寸、气压与负荷GB/T2983摩托车轮胎系列(GB/T2983-2008,ISO4249-1:1985,Motorcycletyresandrims(code-designated series)—Part 1:Tyre;ISO 4249-2:1990,Motorcycle tyres and rims (code-designatedseries)-Part 2: Tyre load ratings;ISO 4249-3:2004, Motorcycle tyres and rims (code-designatedseries)--Part 3:Rims;ISO 5751-1:2004,Motorcycle tyres and rims (metric series)--Part 1:Designguides;ISO 5751-2: 2004, Motorcycle tyres and rims (metric series)—Part 2: Tyre dimensions andload-carrying capacities;ISO 5751-3:2004,Motorcycle tyres and rims (metric series)—Part 3:Rangeof approved rim contours;ISO 5995-1:1982,Moped tyres and rims--Part 1:Tyres; ISO 6054-1:1994,Motorcycle tyres and rims (code-designated series)-Diameter codes 4 to 12-—Part 1: Tyres,NEQ)GB/T6326轮胎术语及其定义(GB/T6326—2005,ISO4223-1:2002,Definitionsof sometermsused in tyre industryPart 1:pneumatic tyres,NEQ)3术语和定义

GB/T6326界定的及下列术语和定义适用于本文件。3.1

滚动阻力rollingresistance

单位行驶里程的能量损失或能耗。注:国际单位制(SI)习惯于用N·m/m表示滚动阻力,那相当于用N表示的阻力。3.2

滚动阻力系数

rolling resistance coefficientC

用牛顿表示滚动阻力与用牛顿表示的轮胎试验负荷的比值。1

GB/T18861—2012

封闭式充气cappedinflation

给轮胎充气并允许轮胎的气压在运行升温过程中增加的充气方法3.4

可调式充气regulatedinflation通过调节使轮胎气压在行驶时保持不变的充气方法。3.5

附加损失parasitic loss

除轮胎自身的损失外的单位距离的能量损失(或能量消耗),是由测试设备的转动部件的空气阻力、轴承摩擦力以及其他与测量方法有关的系统摄失。注:是否可能包含轮胎的空气动力损失,视所采用的方法而定。3.6

分离法skim testreading

一种测量附加损失的方法,在轮胎保持滚动,且没有滑移的情况下,减小轮胎的负荷到一定值,并认为在该值处轮胎自身的能量损失为零的测量方法。3.7

机器法测量值machinereading

在转鼓按试验速度空转(即不加压轮胎的旋转)时测得的单位行驶距离的能量损失值,它供扭矩法和功率法选用。

转动惯量momentof inertia

施加到一个旋转体上的力矩与该旋转体的角加速度的比值。4测量方法

按照测量参数的区分,本标准提供以下四种测量方法,供选用。但无论选用何种方法,都应将测量数据换算成作用于轮胎与转鼓接触面的滚动阻力值。这四种测量方法是:a)测力法:测量轮轴上的反作用力;b)

扭矩法:测量转鼓上的输人扭矩;c)功率法:测量转鼓的输人功率;d)减速度法:测量转鼓和轮胎轮辋组合体在惯性滑行时的减速度。注:该测量值包含轴承摩擦损失和轮胎、轮辋及转鼓的空气动力损失。5试验设备

5.1转鼓

5.1.1转鼓直径

试验机转鼓直径如下:轿车及摩托车轮胎用转鼓直径至少为1.5m(标准转鼓直径为1.7m);载重汽车轮胎用转鼓直径至少为1.7m。滚动阻力和滚动阻力系数的值应当表示为1.7m转鼓的值。应该注意,不同转鼓直径滚动阻力结果不同,根据9.3,如果有必要,可以进行不同转鼓直径换算。5.1.2转鼓表面品质

转鼓的外周表面应是光滑的钢质面或有纹理面,且应保持清洁。钢质面的粗糙度应符合C.6给出2

的要求。有纹理鼓面参见附录D.4。5.1.3鼓面宽度

转鼓表面宽度应大于试验轮胎的行驶面宽度。5.2试验轮辋

轮胎应安装在附录C规定的试验轮辋上。5.3负荷、定位、控制及仪表精度GB/T 18861—2012

轮胎及其负荷、定位应符合C.3给出的要求;控制精度应符合C.4的规定;仪表精度应符合C.5的规定。

5.4环境温度

5.4.1标准环境温度

标准环境温度为25℃。环境温度应在轮轴中心线的延长线上,距离轮胎最近胎侧表面0.15m~1 m处测量。

5.4.2允许环境温度

如果达不到标准环境温度,则允许在20℃~30℃的环境温度范围内进行试验,但应将试验数据按9.2修正到标准环境温度条件下的滚动阻力值。5.4.3转鼓表面温度

在试验开始时,转鼓外周表面的温度与环境温度大致相同。6试验条件

6.1总则

充气后的轮胎进行滚动阻力试验,并允许该气压升高,即“闭气试验”。6.2试验速度

试验速度以转鼓的外周表面速度为准。转鼓速度应符合表1的规定。轿车轮胎和单胎负荷指数<121的载重汽车轮胎有单速试验和多速试验两种,可任选其一或两者皆用。多速试验应按低速至高速顺序连续进行。各种试验速度均应控制在C.4.1给出的精度范围内。表1试验速度

轮胎类型

轿车轮胎

单胎负荷指数≤121

载重汽车轮胎

单胎负荷指数>121

速度符号K~M(含K和M)

速度符号F~J(含F和J)

单位为千米每小时

试验速度

单速试验

多速试验

50、90、120

GB/T18861—2012

摩托车轮胎

6.3试验负荷

轮胎类型

表1(续)

速度符号L及以下

速度符号L以上

单位为千米每小时

试验速度

单速试验

标准试验负荷应符合表2的规定。试验负荷的控制精度应符合C.4.1的规定。表2试验负荷和充气压力

轮胎类型

负荷最大负荷能力的

百分数

充气压力/kPa

6.4试验气压

轿车轮胎

轻型及标准型负荷

增强型负荷

载重汽车轮胎

(单胎负荷的百分数)

最大单胎负荷能力

对应的气压

多速试验

摩托车轮胎

增强型负荷

轻型及标准型负荷

标准的滚动阻力试验采用轮胎闭气试验。轿车轮胎、载重汽车轮胎、摩托车轮胎的试验开始气压应符合表2的规定,试验开始气压的控制精度应符合C.4.1的规定。6.5减速度法的时间和速度变量

当选用减速度法时,运行时间的增量(△t)应不大于0.5s;试验速度的变量应不大于1km/h。6.6选用试验条件

若需要进行轮胎气压、负荷和速度对轮胎滚动阻力敏感度试验,参见附录D中给出的试验条件。7试验步骤

7.1总则

试验程序各阶段应按照下面给出的顺序进行。7.2试运行

将试验轮胎安装在测量轮辋上,按6.4规定的试验气压充气,然后将其安装在试验机上,按6.3规定的试验负荷,按不低于6.2规定的试验速度至少试运行1h。7.3热平衡

将轮胎与轮辋组合体停放在试验现场,使试验轮胎在试验环境温度下放置热平衡,使试验轮胎达到4

GB/T18861--2012

环境温度。轿车及摩托车轮胎热平衡时间为3h以上,载重汽车轮胎热平衡时间为6h以上。7.4气压调整

在热平衡之后,检查试验轮胎的气压,调整使其符合6.4的规定,并于10min后进行复查以保证轮胎规定的试验气压。

7.5升温

按6.3规定的试验负荷和6.2规定的试验速度给试验轮胎作升温行驶,直至它的滚动阻力值趋于稳定。最少升温行驶时间应符合表3的规定。表3最少升温行驶时间

轮胎类型

轿车轮胎

单胎负荷指数≤121

载重汽车轮胎

7.6测量和记录

单胎负荷指数>121,轮辋直径<22.5单胎负荷指数>121,轮辋直径≥22.5摩托车轮胎

在试验中应测量和记录的数据如下(见图1):a)

试验速度,U;

垂直于鼓面的轮胎负荷,Lm;

初始试验气压;

单速试验/

(80km/h)

最少升温行驶时间

多速试验

50km/h

90km/h

测得的滚动阻力系数Cr,及其在25℃和1.7m转鼓条件下的修正值Cr,coeted;在稳态条件下,轮胎轴中心线至转鼓外表面的距离rL,用m表示;环境温度tamb

转鼓半径R;

所选的试验方法;

试验轮辋(型号和材质);

轮胎规格、速度符号、负荷指数、类型、制造商、产地、生产编号。单位为分

120km/h

GB/T18861--2012

图中:

—轮胎;

转鼓;

滚动阻力;

垂直于鼓面的轮胎负荷;

试验转鼓半径:

稳态条件下,轮胎轴中心线到转鼓外表面的距离;试验速度。

图1无附加损失时转鼓与轮胎系统简图7.7附加损失测量

7.7.1总则

按7.7.2~7.7.4规定的步骤之一测定附加损失。7.7.2分离法

分离法按照下列程序进行:

a)将轮胎负荷减少到使轮胎能按试验速度行驶而不滑动。负荷如下:轿车轮胎、摩托车轮胎:推荐值100N,但是不超过200N;载重汽车轮胎(负荷指数≤121):推荐值150N,但是对于专门设计用于轿车轮胎或轻型载重汽车轮胎的设备,不超过200N,或对于专门设计用于载重汽车轮胎的设备,不超过500N;

-载重汽车轮胎(负荷指数>121):推荐值400N,但是不超过500N;对于标准试验和校正试验,分离试验负荷值应相同;b)记录轮轴力(F.)、输入扭矩(T)或输人功率中的适用数据;c)记录垂直于鼓面的轮胎负荷(L.)。注1:除了测力法以外,测量值包含轮胎轮辋组合体、转鼓的轴承损失和空气动力损失。注2:轮胎轴和转鼓的轴承摩擦力取决于施加的负荷;因而轴承摩擦力的值在测量加载时的轮轴力时与分离法测量附加损失时是不同的。然而在实际情况下,其差异可以忽略不计。7.7.3机器法

机器法按照下列程序进行:

将轮胎移开鼓面;

b)记录试验速度下的输入扭矩、输人功率。注:测量值包含轮胎轮辋组合体和转鼓的轴承和空气动力学损失。7.7.4减速度法

减速度法按照下列程序进行:

a)将轮胎移开鼓面;

和无负荷轮胎的减速度

记录转鼓的减速度

注1:测量值包含轮胎轮辋组合体和转鼓的轴承和空气动力学损失,这也需要考虑。GB/T18861—2012

注2:众所周知,轮胎轴和转鼓的轴承摩擦力取决于施加的负荷;因而轴承摩擦力的值在测量加载时的减速度时与分离法测量时是不同的。然而在实际情况下,其差异可以忽略不计。8数据处理

8.1附加损失的计算

8.1.1总则

轮胎/转鼓界面的附加损失Fl,应根据力F扭矩、功率或减速度按下述8.1.2~8.1.5中公式计算,用N表示。

测力法

附加损失Fpl,用N表示,按照式(1)计算:Fp=F(1+rL/R)

式中:

轮轴力(见7.7.2),单位为牛顿(N);在稳定状态下轮胎轴中心线至转鼓外表面的距离,单位为米(m);n

R-转鼓半径,单位为米(m))。

8.1.3扭矩法

附加损失Fpl,用N表示,按照式(2)计算:F=T/R

式中:

T,—是输人扭矩(见7.7.2),单位为牛米(N·m);R转鼓半径,单位为米(m)。

8.1.4功率法

附加损失F,用N表示,按照式(3)计算:Fal=3.6VXA

式中:

-试验机驱动电机的电压,单位为伏特(V);A-

试验机驱动电机的电流,单位为安培(A);U

-转鼓速度,单位为千米每小时(km/h)。(1)

(2)

(3)

GB/T18861—2012

8.1.5减速度法

附加损失Fpl,用N表示,按照式(4)计算:Fpl=

式中:

RAt。

转鼓转动惯量(参见附录E),单位为千克平方米(kg·m2);-转鼓半径,单位为米(m);

无轮胎时转鼓角速度,单位为弧度每秒(rad/s);测量无轮胎的附加损失时所选取的时间增量,单位为秒(s);轮轴、轮胎轮辋组合体的转动惯量,单位为千克平方米(kg·m\);轮胎滚动半径,单位为米(m);无负荷轮胎的角速度,单位为弧度每秒(rad/s)。8.2滚动阻力计算

8.2.1总则

用按本标准规定的条件测得的试验轮胎的滚动阻力值减去按照8.1求得的相应附加损失F计算出滚动阻力F,单位为N。

8.2.2轮胎轴测力法

滚动阻力F.通过式(5)计算,单位为N:F,-F,[1+(rL/R)J-Fpl

式中:

F.轮轴力,单位为牛顿(N);

按8.1.2条计算的附加损失,单位为牛顿(N);在稳态状况下,轮胎轴中心线至转鼓外表面的距离,单位为米(m):rt

转鼓半径,单位为米(m)。

8.2.3转鼓轴扭矩法

滚动阻力F通过式(6)计算,单位为N:F

式中:

-输人扭矩,单位为牛米(N·m);T

Fl一按8.1.3计算的附加损失,单位为牛顿(N);R

转鼓半径,单位为米(m)。

8.2.4功率法

滚动阻力F.通过式(7)计算,单位为N:F,-3.6VXA

式中:

试验机驱动电机的电压,单位为伏特(V);-F

(5)

(6)

(7)

A试验机驱动电机的电流,单位为安培(A);U—转鼓速度,单位为千米每小时(km/h);按8.1.4计算的附加损失,单位为牛顿(N)。Fpl

8.2.5减速度法

滚动阻力F,通过式(8)计算,单位为N:[+R[]F

RLAtRLAt

式中:

转鼓转动惯量(参见附录E),单位为千克平方米(kg·m2);转鼓半径,单位为米(m);

按8.1.5计算的附加损失,单位为牛顿(N);测量时所选取的时间增量,单位为秒(s);有负荷轮胎时试验转鼓角速度增量,单位为弧度每秒(rad/s);轮轴、轮胎轮辋组合体的转动惯量,单位为千克平方米(kg·m\);轮胎滚动半径,单位为米(m);滚动阻力,单位为牛顿(N)。

注:测量减速度法用惯性矩的指南和实例参见附录E。9数据分析

9.1滚动阻力系数

滚动阻力系数C,用式(9)由滚动阻力除以轮胎试验负荷计算出来:Ch

式中:

F,—滚动阻力,单位为牛顿(N);Lm

-试验负荷,单位为千牛(kN)。9.2温度修正

GB/T18861-2012

(9)

试验温度范围为20℃~30℃,如果在非25℃的温度下进行测量,则用式(10)作温度修正,式中Fr25是处于25℃的滚动阻力,用N表示:Fr25=F.[1+K,(tamb-25)]

式中:

-滚动阻力,单位为牛顿(N);

环境温度,单位为摄氏度(℃);K,是系数,有下列值:

-轿车轮胎和摩托车轮胎:0.008;负荷指数为121及以下的载重汽车轮胎:0.010;-负荷指数为122及以上的载重汽车轮胎:0.006。9.3转鼓直径修正

由不同直径转鼓得到的试验结果,可用如下式(11)和式(12)进行修正。.(10)

GB/T18861-—2012

式中:

转鼓1的半径,单位为米(m);R2—转鼓2的半径,单位为米(m);rT

Fro2 ~K,Fro1

(R/R)(R+r)

轮胎名义设计外直径的二分之一,单位为米(m);在转鼓1上测量的滚动阻力值,单位为牛顿(N);-在转鼓2上测量的滚动阻力值,单位为牛顿(N)。...................( ll )

eeee99nrEen

...·(12)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准

- GB/T2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

- GB/T38604.4-2020 公共信息导向系统 评价要求 第4部分:公共汽电车车站

- GB1330-1988 光学零件镀膜 窄带干涉滤光膜

- GB/T12498-1990GB/T12499-1990 铷原子频率标准通用技术条件及测试方法[合订本]

- GB6497-86地 用太阳电池标定的一般规定

- GB/T50010-2010 混凝土结构设计标准(2024年版)

- GB4382-1984 立式接触式干涉仪

- GB/T20726-2006 半导体探测器X射线能谱仪通则

- GB/T5211.7-1985 颜料耐碱性测定法

- GB/T23563.4-2009 冲模滚动导向钢板模架 第4部分:四导柱模架

- GB/T24678.2-2009 植物保护机械 担架式宽幅远射程喷雾机

- GB∕T37949-2019 有机发光二极管显示器用有机小分子发光材料纯度测定 高效液相色谱法

- GB∕T18569.1-2020 机械安全 减小由机械排放的有害物质对健康的风险 第1部分:用于机械制造商的原则和规范

- GB/T39561.5-2020 数控装备互联互通及互操作第5部分:工业机器人对象字典

- GB/T8617.1-1988 调频广播编码器技术参数和测量方法立体声

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2