- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB 11552-1989 轿车内部凸出物

标准号:

GB 11552-1989

标准名称:

轿车内部凸出物

标准类别:

国家标准(GB)

标准状态:

现行出版语种:

简体中文下载格式:

.rar .pdf下载大小:

234.18 KB

部分标准内容:

中华人民共和国国家标准

汽车内部凸出物

Motor vehicles—Internal protrusions1主题内容与适用范围

1.1本标准规定了对汽车内部凸出物的限制和测量方法。GB 11552 --89

1.2本标准适用于汽车车身内部除后视镜外的所有构件,包括车身附件、按钮、手柄操纵杆、车顶和座椅等。

2引用标准

GB/T11563汽车H点确定程序

3术语

3.1头部碰撞区

指在静态条件下,由附录A(补充件)给出的测量装置的球头模型所能触及的车身内部所有未装玻璃的区域。

3.2头部碰撞基准区(以下简称基区)指除可以不考虑的区域以外的头部碰撞区(基准区的确定见附录A)。3.3仪表板基准线此内容来自标准下载网

指由铅垂线与仪表板上缘切点所构成的线。3.4顶盖

指汽车顶部,前风窗上缘与到后窗上缘和两侧围上缘包围的部分。4技术要求

4.1对前排座椅H点之前,仪表板基准线之上的内部构件的要求4.1.1在基准区内,不得有曲率半径小于2.5mm的刚性材料构件和粗糙表面。4.1.2除了非仪表板上的构件及距玻璃表面不足100mm的构件以外,在基准区的构件,必须具有符合附录C(补充件)中所规定的吸能性。该区间的金属支撑物不得有凸起的棱边。4.1.3若仪表板的下缘不符合4.1.2条规定,则应采用曲率半径不小于20mm的圆角。4.1.4刚性材料制造的开关、拉钮等构件,应按附录B(补充件)的B2规定方法测定。当凸出仪表板表面3.2~9.5mm时,距凸出部分顶点2.5mm处,其截面积不得小于200mm2,且凸出边缘的曲率半径不得小于2.5mm。

若这些构件凸出仪表板面高度超过9.5mm时,用一直径Φ<50mm的平端压头,在其上施加378N的向前水平力,这些构件应能缩回仪表板或脱落。当缩回时,其凸起高度应在9.5mm以下。若脱落时,在原来位置上不得留下高度超过9.5mm的危险凸出物;这些构件在离凸出部分顶点不超过6.5mm处的截面积不得小于650mm2。

国家技术监督局1989-08-10批准下减造罗

1990-03-01实施

GB1155289

4.1.5安装在刚性支架上的凸出物,如果其肖氏硬度低手50HS,则4.1.4条规定只适用其刚性支撑件。4.2对前排座椅H点之前及仪表板基准线之下的内部附件(不包括侧门与踏板)的婴求4.2.1用附录D(补充件)所述装置能触及的肖氏硬度不低于50HS的构件,应符合4.1.4和4.1.5条规定。

4.2.2若驻车制动杆装在仪表板上方或下方,且驻车制动杆处于松开位置,则当发生正面冲撞时,应设有防止驾驶员触及制动杆的防护装置,否则应符合4.32条的规定。4.2.3搁板或其他类似构件,不准带凸起的边缘,并应满足下列要求。4.2.3.1搁板朝向车辆内部的表面,其宽度应不小于25mm,且表面边缘的曲率半径不得小于3.2mm。该表面应采用吸能材料覆盖或制造,检验方法按附录C的规定。4.2.3.2用一直径110mm圆柱形压头,沿其轴线方向施加378N的向前水平力,作用于搁板或其他类似构件上,这些搁板或其他类似构件应能脱落、碎裂、明显变形或缩回。但在搁板的边缘,不得出现危及乘员安全的尖角。检验时,作用力应施于搁板或类似构件强度最大的部位上。4.3除4.1和4.2条的规定外,对通过位于后排座椅上三维H点装置躯干线的横截面前方的其他车厢内部蓝甜物的安装要求

4.3.1处于基准区内,前排座椅H点以上构件,表面边缘应有不小于3.2mm的曲率半径,操纵杆与按钮在378N的向前水平力作用下,凸出高度应降到距安装表面25mm以下。当其脱落或弯曲变形时,在原位置上不得留下任何危及乘员安全的凸出物。但对玻璃升降器的操纵手柄,允许血出壁板表面35mm。4.3.2当驻车制动杆处于松开位置及变速杆的任一前进档位置都不在A2.1.1条所规定的区域,又不在过前排座椅H点水平面之下时,其翻离凸出顶点6.5mm处的X平面截面面积,不得小于650mm*,其曲率半径不得小于3.2mm。

4.3.3装于顶盖的把手、顶灯、遮阳板等的边缘,应有不小于3.2mm的曲率半径,凸起的宽度不小于向下吾出量,并应符合附录C的规定。4.3.4当上述构件由肖氏硬度低于50HS的软性材料制成,并安装在刚性支架上时,上述要求只适用于其刚性支架。

4.4对顶盖的要求

4.4.1乘员上方或前方的内护板,不允许有任何向后、向下的危及乘员安全的尖棱和粗糙面。凸出物凸出部分宽度不得小于向下吾出量,其棱边曲率半径不得小于5mm,顶的刚性拱架或如强筋,向下口出高度不得大于19mm,当按附录B1.2茶规定的方法测量时应为光顺整体。如果顶盖的拱架加强筋不符合以要求,则必须用吸能材料覆盖并符合附录C的规定。4.4.2拉紧车顶衬里的金属丝和遮阳板框架的金属丝,直径不得大于5mm。45对裔后部车内的零件要求

4.5.1座椅后部车内零件表面不得有任何可能危及员安全和加重伤员伤情的粗面或尖校。处于附录A确定的后排基准区的前排座椅靠背后部零件,应具有符合附录C所规定的吸能性能。4.5.2基准区外头部碰撞区的座椅臂架结构应加衬垫,以免乘员头部与之直接接触。在此区域内,构件的曲率半径不得小于mm,并应具有符合附录C中所规定的吸能性能。4.5.3除用肖氏硬度低于50HS的材料覆盖的构件应符合附录C规定的吸能性外,在座椅,头枕的头部碰撞区里的刚性构件,也应符合上述各项要求。这些要求不适用于最后排座椅、面向车辆侧方或后方的座椅、靠背对靠背的座椅以及折叠座椅。4.6真他要求

4.1至4、5条的要求,也适用于前面没有提及的有可能为乘员所触及的内部零件。若这些零件由肖氏硬度低于50HS的软性材料制成,并安装在刚性支架上,厕上述要求只用于限制刚性支撑件。218

A1头部碰撞区

A1.1测量装置

GB 11552—89

附录A

头部碰撞区及基准区的确定

(补充件)

个直径为165mm的球头模型,装于杆的一端,杆的另一端通过模拟的人体腾关节与底板铰接。从关节到球头模型顶部的尺寸L,可以在736~~840mm之间连续调节。A1.2头部碰撞区的测定

A1.2.1测量装置的安装

对可调式座椅,测量装置的关节放置于座椅H点上,或放置在H点前127mm,高于H点19mm处。

对不可调式座椅,测量装置的膀关节点放在座椅的H点上。A1.2.2前排座椅乘员头部接触点的测定以膀关节为中心,将测量装置沿汽车纵向中心面方向向前倾倒,对应于L的各调节值,在风窗下缘以下及H点前方测取球头模型与车辆内部各处的接触点。A1.2.2.1头部模型的向下最大移动量,应限制在该模型与位于H点之上25.4mm处的水平面相切的位置。

A1.2.3后排座椅乘员头部碰撞区的测定A1.2.3.1如前排座椅为可调式,则调至最后驾驶位置,靠背的后倾角按制造厂规定,如无规定则调到最接近25°的位置上。

A1.2.3.2带头枕的座椅,测定时,头枕放在最低位置。A1.2.3.3头部接触点的测取同A1.2.2条。A1.2.4·所有头部接触点的汇集,即为头部碰撞区。A2基准区的确定

A2.1前排座椅基准区指除下列区域以外的头部碰撞区。A2.1.1方向盘的外接圆沿水平方向向前投影的面积。A2.1.2风窗两侧支柱。

A2.2后排座椅乘员头部碰撞基准区A2.2.1单独的前排座椅,其头部碰撞基准区在前排靠背后面的顶部,自乘员中心面向两边延伸100mm的区域内。

A2.2.2长凳式前排座椅头部碰撞基准区在每个外侧乘员中心面向两侧延伸100mm处的两纵向垂面之间。长凳式座椅外侧乘员中心面由制造厂规定。219

下减造罗网

B1车内构件凸出高度的测量

B1.1测量工具

GB 11552 -

附录B

汽车内部凸出物高度测量方法

(补充件)

测量球头是个直径为165mm的半球体。B1.2测量方法

B1.2.1沿被测构件的表面及构件的切线方向移动测量球头,测得球心在垂直于板面方向的变动量Y及平行于板面方向的变动量X。

B1.2.2如测得梯度(-

高度。

)不到1,则认为板面是光顺的,如大于等于1,则测量Y,用以表征凸出物的凸出B1.2.3如板件表面与构件等覆盖有肖氏硬度低于50HS的材料,则应在除去覆盖材料后进行测量。B2开关、拉钮等构件凸出高度测量B2.1测量工具

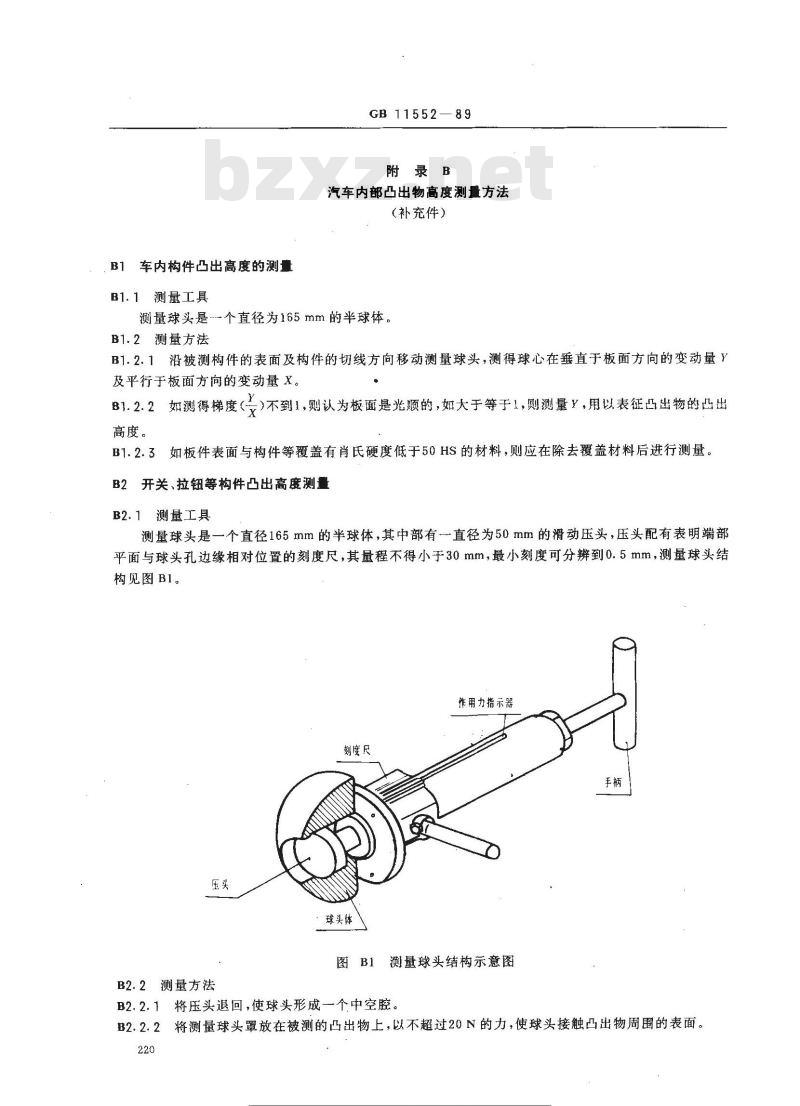

测量球头是一个直径165mm的半球体,其中部有一直径为50mm的滑动压头,压头配有表明端部平面与球头孔边缘相对位置的刻度尺,其量程不得小于30mm,最小刻度可分辨到0.5mm,测量球头结构见图B1。

作用力指示器

刻度尺

球头体

测量球头结构示意图

B2.2测量方法

B2.2.1将压头退回,使球头形成一个中空腔。B2.2.2将测量球头罩放在被测的凸出物上,以不超过20N的力,使球头接触凸出物周围的表面。220

下减授要

GB11552—89

B2.2.3推动压头,使其与被测凸出物接触,在刻度尺上读出凸出高度。B2.2.4当几个操纵件能同时纳入球头体的中空腔时,应作为-个凸出物对待。当两个以上的操纵件位置接近并同时接触球头,以致影响对其中一件的正常测量时,应拆下其他操纵件后进行测量,附录C

汽车车身内饰及构件覆盖的吸能材料检验方法(补充件)

C1被检样品的安装

C1.1吸能材料制成的构件,应安装在固定其支承构架上。如果可能,支承构架最好直接装在车身本体上进行检验。构架或者车身本体,应固定在试验台上,以免撞击时发生移动。C1.2如果制造厂有要求,构件也可以安装在卡具上。条件是“构件/卡具”总成与实车上的“构件/支承构架”总成应有相同的几何结构,“构件/卡具”总成的刚度应不低于实车上“构件/支承构架”总成,而其吸能能力又不大于“构件/支承构架”总成。C2撞击锤

撞击锤是由锤臂和锤头组成,锤头直径165mm,锤的回转中心由滚动轴承支承,撞击锤撞击中心处的折算质量mT一6.8kg,其计算公式如下:mT = m -

式中:mr—

撞击锤中心处折算质量,kg;

m—撞击锤总质量,kg;

[撞击锤质心到回转轴距离,m;

a-—撞击中心到回转轴距离,m。从回转中心到球头顶部的最大距离可调到1000mm,锤头上装2个减速度传感器和1个速度传感器。

C3记录仪器精度

C3.1加速度

加速度幅值误差不超过士5%;

频率响应范围到1000Hz;

横向灵敏度不低于5%。

C3.2速度

速度幅值误差不超过土2.5%;

最小刻度可分辨到0.5km/h。

C3.3锤头撞击印痕测量仪

其误差不超过士5%;

最小刻度可分辨到1mm。

C3.4时间

其精度为1 ms。

标准搜零网

低行免带壳

C4检验程序

C4.1根据撞击部位,调整撞击锤臂长度。C4.2撞击速度

GB 11552 --89

C4.2.1当撞击方向与附录A给出的测量装置的头形运动轨迹的切线方向相同,并与撞击点表面法线间夹角小于或等于5°时,撞击锤头以6.7m/s的速度撞击。C4.2.2当附录A规定的测量装置的头形运动轨迹的切线方向与撞击点表面法线之间夹角大于5°时,试验中应使摆锤撞击方向与撞击点表面法线重合,撞击速度为C4.2.1规定的速度在撞击点表面的法向分量。

为了达到撞击速度,可以利用摆锤下落时的功能,也可以利用一个辅助装置。C5结果要求

检验中,锤头的减速度不得超过80g,持续时间不得少于3s。附录D

确定驾驶员膝部碰撞件的方法

(补充件)

测量装置

测量装置如图D1所示:

标注接网

测慧方法

GB11552—89

将测量装置置于仪表板基准线之下的所有位置上,同时使测量装置的XX平面与车辆的纵向对称面平行。使其X轴在水平线上下各30的范围内转动,对仪表板基推线之下所有构件进行测量,能触及到的构件,即为能与乘员膝部碰撞的构件。附加说明:

本标准由中国汽车工业联合会提出。本标准由中国汽车技术研究中心妇口。本标推由长春汽车研究所负责起草。本标推主要起蕈人齐惠文。

还减要

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

汽车内部凸出物

Motor vehicles—Internal protrusions1主题内容与适用范围

1.1本标准规定了对汽车内部凸出物的限制和测量方法。GB 11552 --89

1.2本标准适用于汽车车身内部除后视镜外的所有构件,包括车身附件、按钮、手柄操纵杆、车顶和座椅等。

2引用标准

GB/T11563汽车H点确定程序

3术语

3.1头部碰撞区

指在静态条件下,由附录A(补充件)给出的测量装置的球头模型所能触及的车身内部所有未装玻璃的区域。

3.2头部碰撞基准区(以下简称基区)指除可以不考虑的区域以外的头部碰撞区(基准区的确定见附录A)。3.3仪表板基准线此内容来自标准下载网

指由铅垂线与仪表板上缘切点所构成的线。3.4顶盖

指汽车顶部,前风窗上缘与到后窗上缘和两侧围上缘包围的部分。4技术要求

4.1对前排座椅H点之前,仪表板基准线之上的内部构件的要求4.1.1在基准区内,不得有曲率半径小于2.5mm的刚性材料构件和粗糙表面。4.1.2除了非仪表板上的构件及距玻璃表面不足100mm的构件以外,在基准区的构件,必须具有符合附录C(补充件)中所规定的吸能性。该区间的金属支撑物不得有凸起的棱边。4.1.3若仪表板的下缘不符合4.1.2条规定,则应采用曲率半径不小于20mm的圆角。4.1.4刚性材料制造的开关、拉钮等构件,应按附录B(补充件)的B2规定方法测定。当凸出仪表板表面3.2~9.5mm时,距凸出部分顶点2.5mm处,其截面积不得小于200mm2,且凸出边缘的曲率半径不得小于2.5mm。

若这些构件凸出仪表板面高度超过9.5mm时,用一直径Φ<50mm的平端压头,在其上施加378N的向前水平力,这些构件应能缩回仪表板或脱落。当缩回时,其凸起高度应在9.5mm以下。若脱落时,在原来位置上不得留下高度超过9.5mm的危险凸出物;这些构件在离凸出部分顶点不超过6.5mm处的截面积不得小于650mm2。

国家技术监督局1989-08-10批准下减造罗

1990-03-01实施

GB1155289

4.1.5安装在刚性支架上的凸出物,如果其肖氏硬度低手50HS,则4.1.4条规定只适用其刚性支撑件。4.2对前排座椅H点之前及仪表板基准线之下的内部附件(不包括侧门与踏板)的婴求4.2.1用附录D(补充件)所述装置能触及的肖氏硬度不低于50HS的构件,应符合4.1.4和4.1.5条规定。

4.2.2若驻车制动杆装在仪表板上方或下方,且驻车制动杆处于松开位置,则当发生正面冲撞时,应设有防止驾驶员触及制动杆的防护装置,否则应符合4.32条的规定。4.2.3搁板或其他类似构件,不准带凸起的边缘,并应满足下列要求。4.2.3.1搁板朝向车辆内部的表面,其宽度应不小于25mm,且表面边缘的曲率半径不得小于3.2mm。该表面应采用吸能材料覆盖或制造,检验方法按附录C的规定。4.2.3.2用一直径110mm圆柱形压头,沿其轴线方向施加378N的向前水平力,作用于搁板或其他类似构件上,这些搁板或其他类似构件应能脱落、碎裂、明显变形或缩回。但在搁板的边缘,不得出现危及乘员安全的尖角。检验时,作用力应施于搁板或类似构件强度最大的部位上。4.3除4.1和4.2条的规定外,对通过位于后排座椅上三维H点装置躯干线的横截面前方的其他车厢内部蓝甜物的安装要求

4.3.1处于基准区内,前排座椅H点以上构件,表面边缘应有不小于3.2mm的曲率半径,操纵杆与按钮在378N的向前水平力作用下,凸出高度应降到距安装表面25mm以下。当其脱落或弯曲变形时,在原位置上不得留下任何危及乘员安全的凸出物。但对玻璃升降器的操纵手柄,允许血出壁板表面35mm。4.3.2当驻车制动杆处于松开位置及变速杆的任一前进档位置都不在A2.1.1条所规定的区域,又不在过前排座椅H点水平面之下时,其翻离凸出顶点6.5mm处的X平面截面面积,不得小于650mm*,其曲率半径不得小于3.2mm。

4.3.3装于顶盖的把手、顶灯、遮阳板等的边缘,应有不小于3.2mm的曲率半径,凸起的宽度不小于向下吾出量,并应符合附录C的规定。4.3.4当上述构件由肖氏硬度低于50HS的软性材料制成,并安装在刚性支架上时,上述要求只适用于其刚性支架。

4.4对顶盖的要求

4.4.1乘员上方或前方的内护板,不允许有任何向后、向下的危及乘员安全的尖棱和粗糙面。凸出物凸出部分宽度不得小于向下吾出量,其棱边曲率半径不得小于5mm,顶的刚性拱架或如强筋,向下口出高度不得大于19mm,当按附录B1.2茶规定的方法测量时应为光顺整体。如果顶盖的拱架加强筋不符合以要求,则必须用吸能材料覆盖并符合附录C的规定。4.4.2拉紧车顶衬里的金属丝和遮阳板框架的金属丝,直径不得大于5mm。45对裔后部车内的零件要求

4.5.1座椅后部车内零件表面不得有任何可能危及员安全和加重伤员伤情的粗面或尖校。处于附录A确定的后排基准区的前排座椅靠背后部零件,应具有符合附录C所规定的吸能性能。4.5.2基准区外头部碰撞区的座椅臂架结构应加衬垫,以免乘员头部与之直接接触。在此区域内,构件的曲率半径不得小于mm,并应具有符合附录C中所规定的吸能性能。4.5.3除用肖氏硬度低于50HS的材料覆盖的构件应符合附录C规定的吸能性外,在座椅,头枕的头部碰撞区里的刚性构件,也应符合上述各项要求。这些要求不适用于最后排座椅、面向车辆侧方或后方的座椅、靠背对靠背的座椅以及折叠座椅。4.6真他要求

4.1至4、5条的要求,也适用于前面没有提及的有可能为乘员所触及的内部零件。若这些零件由肖氏硬度低于50HS的软性材料制成,并安装在刚性支架上,厕上述要求只用于限制刚性支撑件。218

A1头部碰撞区

A1.1测量装置

GB 11552—89

附录A

头部碰撞区及基准区的确定

(补充件)

个直径为165mm的球头模型,装于杆的一端,杆的另一端通过模拟的人体腾关节与底板铰接。从关节到球头模型顶部的尺寸L,可以在736~~840mm之间连续调节。A1.2头部碰撞区的测定

A1.2.1测量装置的安装

对可调式座椅,测量装置的关节放置于座椅H点上,或放置在H点前127mm,高于H点19mm处。

对不可调式座椅,测量装置的膀关节点放在座椅的H点上。A1.2.2前排座椅乘员头部接触点的测定以膀关节为中心,将测量装置沿汽车纵向中心面方向向前倾倒,对应于L的各调节值,在风窗下缘以下及H点前方测取球头模型与车辆内部各处的接触点。A1.2.2.1头部模型的向下最大移动量,应限制在该模型与位于H点之上25.4mm处的水平面相切的位置。

A1.2.3后排座椅乘员头部碰撞区的测定A1.2.3.1如前排座椅为可调式,则调至最后驾驶位置,靠背的后倾角按制造厂规定,如无规定则调到最接近25°的位置上。

A1.2.3.2带头枕的座椅,测定时,头枕放在最低位置。A1.2.3.3头部接触点的测取同A1.2.2条。A1.2.4·所有头部接触点的汇集,即为头部碰撞区。A2基准区的确定

A2.1前排座椅基准区指除下列区域以外的头部碰撞区。A2.1.1方向盘的外接圆沿水平方向向前投影的面积。A2.1.2风窗两侧支柱。

A2.2后排座椅乘员头部碰撞基准区A2.2.1单独的前排座椅,其头部碰撞基准区在前排靠背后面的顶部,自乘员中心面向两边延伸100mm的区域内。

A2.2.2长凳式前排座椅头部碰撞基准区在每个外侧乘员中心面向两侧延伸100mm处的两纵向垂面之间。长凳式座椅外侧乘员中心面由制造厂规定。219

下减造罗网

B1车内构件凸出高度的测量

B1.1测量工具

GB 11552 -

附录B

汽车内部凸出物高度测量方法

(补充件)

测量球头是个直径为165mm的半球体。B1.2测量方法

B1.2.1沿被测构件的表面及构件的切线方向移动测量球头,测得球心在垂直于板面方向的变动量Y及平行于板面方向的变动量X。

B1.2.2如测得梯度(-

高度。

)不到1,则认为板面是光顺的,如大于等于1,则测量Y,用以表征凸出物的凸出B1.2.3如板件表面与构件等覆盖有肖氏硬度低于50HS的材料,则应在除去覆盖材料后进行测量。B2开关、拉钮等构件凸出高度测量B2.1测量工具

测量球头是一个直径165mm的半球体,其中部有一直径为50mm的滑动压头,压头配有表明端部平面与球头孔边缘相对位置的刻度尺,其量程不得小于30mm,最小刻度可分辨到0.5mm,测量球头结构见图B1。

作用力指示器

刻度尺

球头体

测量球头结构示意图

B2.2测量方法

B2.2.1将压头退回,使球头形成一个中空腔。B2.2.2将测量球头罩放在被测的凸出物上,以不超过20N的力,使球头接触凸出物周围的表面。220

下减授要

GB11552—89

B2.2.3推动压头,使其与被测凸出物接触,在刻度尺上读出凸出高度。B2.2.4当几个操纵件能同时纳入球头体的中空腔时,应作为-个凸出物对待。当两个以上的操纵件位置接近并同时接触球头,以致影响对其中一件的正常测量时,应拆下其他操纵件后进行测量,附录C

汽车车身内饰及构件覆盖的吸能材料检验方法(补充件)

C1被检样品的安装

C1.1吸能材料制成的构件,应安装在固定其支承构架上。如果可能,支承构架最好直接装在车身本体上进行检验。构架或者车身本体,应固定在试验台上,以免撞击时发生移动。C1.2如果制造厂有要求,构件也可以安装在卡具上。条件是“构件/卡具”总成与实车上的“构件/支承构架”总成应有相同的几何结构,“构件/卡具”总成的刚度应不低于实车上“构件/支承构架”总成,而其吸能能力又不大于“构件/支承构架”总成。C2撞击锤

撞击锤是由锤臂和锤头组成,锤头直径165mm,锤的回转中心由滚动轴承支承,撞击锤撞击中心处的折算质量mT一6.8kg,其计算公式如下:mT = m -

式中:mr—

撞击锤中心处折算质量,kg;

m—撞击锤总质量,kg;

[撞击锤质心到回转轴距离,m;

a-—撞击中心到回转轴距离,m。从回转中心到球头顶部的最大距离可调到1000mm,锤头上装2个减速度传感器和1个速度传感器。

C3记录仪器精度

C3.1加速度

加速度幅值误差不超过士5%;

频率响应范围到1000Hz;

横向灵敏度不低于5%。

C3.2速度

速度幅值误差不超过土2.5%;

最小刻度可分辨到0.5km/h。

C3.3锤头撞击印痕测量仪

其误差不超过士5%;

最小刻度可分辨到1mm。

C3.4时间

其精度为1 ms。

标准搜零网

低行免带壳

C4检验程序

C4.1根据撞击部位,调整撞击锤臂长度。C4.2撞击速度

GB 11552 --89

C4.2.1当撞击方向与附录A给出的测量装置的头形运动轨迹的切线方向相同,并与撞击点表面法线间夹角小于或等于5°时,撞击锤头以6.7m/s的速度撞击。C4.2.2当附录A规定的测量装置的头形运动轨迹的切线方向与撞击点表面法线之间夹角大于5°时,试验中应使摆锤撞击方向与撞击点表面法线重合,撞击速度为C4.2.1规定的速度在撞击点表面的法向分量。

为了达到撞击速度,可以利用摆锤下落时的功能,也可以利用一个辅助装置。C5结果要求

检验中,锤头的减速度不得超过80g,持续时间不得少于3s。附录D

确定驾驶员膝部碰撞件的方法

(补充件)

测量装置

测量装置如图D1所示:

标注接网

测慧方法

GB11552—89

将测量装置置于仪表板基准线之下的所有位置上,同时使测量装置的XX平面与车辆的纵向对称面平行。使其X轴在水平线上下各30的范围内转动,对仪表板基推线之下所有构件进行测量,能触及到的构件,即为能与乘员膝部碰撞的构件。附加说明:

本标准由中国汽车工业联合会提出。本标准由中国汽车技术研究中心妇口。本标推由长春汽车研究所负责起草。本标推主要起蕈人齐惠文。

还减要

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 行业标准

- GB/T30917—2014 /ISo 29941:2010 天然胶乳橡胶避孕套中可迁移亚硝胺的测定

- GB/T12777-1999 金属波纹管膨胀节通用技术条件

- GB15193.5-2003 骨髓细胞微核试验

- GB/T29633.4-2020 南极地名 第4部分:罗马字母拼写

- GB/T39964-2021 造纸行业能源管理体系实施指南

- GB/T43929-2024 空间用纤维光学器件测试指南

- GB/T43225-2023 空间物体登记要求

- GB15985-1995 丝虫病诊断标准及处理原则

- GB19159-2003 车用液化石油气

- GB/T7407-1997 中国及世界主要海运贸易港口代码

- GB1913.2-1990 漂白浸渍绝缘纸

- GB14287.4-2014 电气火灾监控系统 第4部分:故障电弧探测器

- GB5237.3-2008 铝合金建筑型材 第3部分:电泳涂漆型材

- GB/T9771.6-2020 通信用单模光纤 第6部分:宽波长段 光传输用非零色散单模光纤特性

- GB29140-2024 纯碱单位产品能源消耗限额

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2