- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 铁路运输行业标准(TB) >>

- TB/T 2331-2004 铁路桥梁盆式橡胶支座

标准号:

TB/T 2331-2004

标准名称:

铁路桥梁盆式橡胶支座

标准类别:

铁路运输行业标准(TB)

标准状态:

现行-

发布日期:

2004-10-23 -

实施日期:

2005-01-15 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

540.97 KB

标准ICS号:

土木工程>>93.040桥梁建筑中标分类号:

铁路>>铁路建筑设备>>S13桥涵与隧道构件

替代情况:

TB/T 2331-1992

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了铁路桥梁盆式橡胶支座的规格、分类、型号及结构形式、技术要求、试验方法、检验规则及标志、包装、贮存和运输。本标准适用于支座承载力为1500k N -500 00k N的铁路桥梁盆式橡胶支座,也适用于其他桥梁及结构工程的盆式橡胶支座。 TB/T 2331-2004 铁路桥梁盆式橡胶支座 TB/T2331-2004

部分标准内容:

ICS93.040

中华人民共和国铁道行业标准

TB/T2331—2004

代替TB/T2331—1992

铁路桥梁盆式橡胶支座

Pot bearings forrailwaybridge2004-10-23发布

2005-01-15实施

中华人民共和国铁道部发布

规范性引用文件

规格、分类、型号及结构形式

技术要求

试验方法

6检验规则

7标志、包装、贮存和运输

附录A(规范性附录)

附录B(规范性附录)

附录C(规范性附录)

附录D(规范性附录)

附录E(规范性附录)

附录F(资料性附录)

盆式橡胶支座用SF-I三层复合板聚四氟乙烯板摩擦系数试验方法盆式橡胶支座成品支座竖向承载力试验方法盆式橡胶支座成品支座摩擦系数试验方法盆式橡胶支座成品支座压转试验方法盆式橡胶支座用填充聚四氟乙烯板TB/T2331-2004

TB/T2331--2004

本标准代替TB/T2331--1992《铁路桥梁盆式橡胶支座》。本标准与TB/T2331一1992《铁路桥梁盆式橡胶支座》相比,主要变化如下:支座设计竖向转动角度由原40增大到不小于0.02rad;支座用料中提高了聚四氟乙烯板的材质性能要求;将原标准钢制紧箍圈改为黄铜紧箍圈,增加了相应的材质性能要求;支座侧向导槽滑板用料增加了SF-I三层复合板;聚四氟乙烯板储硅脂槽的排列尺寸做了修订;增加了支座用材料及成品性能检验的要求,分别对原材料进厂检验、出厂检验和型式检验的项目及检验频次作了详细规定;

增加了对盆式橡胶支座表面的涂装要求;增加聚四氟乙烯板摩擦系数,成品支座竖向承载力、成品支座摩擦系数、成品支座压转试验、盆式橡胶支座用SF-I三层复合板和盆式橡胶支座用填充聚四氟乙烯板共六个附录。本标准的附录A、附录B、附录C、附录D、附录E为规范性附录,附录F为资料性附录。本标准由铁道部经济规划研究院提出并归口。本标准起草单位:铁道科学研究院铁道建筑研究所、铁道专业设计院。本标准主要起草人:庄军生、张士臣、藏晓秋、王振华、盛黎明、刘春彦。本标准所代替标准的历次版本发布情况为:—TB/T2331—1992。

1范围

铁路桥梁盆式橡胶支座

TB/T2331—2004

本标准规定了铁路桥梁盆式橡胶支座的规格、分类、型号及结构形式、技术要求、试验方法、检验规则及标志、包装、贮存和运输。本标准适用于支座承载力为1500kN~50000kN的铁路桥梁盆式橡胶支座,也适用于其他桥梁及结构工程的盆式橡胶支座。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T528硫化橡胶或热塑性橡胶拉伸应力应变性能的测定GB/T699

GB/T700

GB/T1033

GB/T1040

GB/T1682

GB/T1084

GB/T2040

GB/T3280

GB/T3398

GB/T3512

GB/T6031

GB/T7233

GB/T7759

GB/T7762

GB/T8923

优质碳素结构钢

碳素结构钢

塑料密度和相对密度试验方法

塑料拉伸性能试验方法

硫化橡胶低温脆性的测定

一单试样法

一般公差未标注公差的线性和角度尺寸的公差铜及铜合金板材

不锈钢冷轧钢板

塑料球压痕硬度试验方法

硫化橡胶或热塑性橡胶热空气加速老化或耐热试验硫化橡胶或热塑性橡胶硬度的测定(10一100IRHD)铸钢件超声波探伤及质量评级方法硫化橡胶或热塑性橡胶在常温、高温和低温下压缩永久变形的测定硫化橡胶耐臭氧老化试验一静态拉伸试验方法涂装前钢材表面锈蚀等级和除锈等级GB/T11352

GIB3026

一般工程用铸造碳钢件

聚四氟乙烯大型板材规范

HG/T2198硫化橡胶物理试验方法的一般要求HG/T25025201硅脂

JB/T5943工程机械焊接件通用技术条件TB/T1527-2004铁路钢桥保护涂装3规格、分类、型号及结构形式

3.1.1支座竖向承载力,单位为千牛(kN),系列分为25级:1.500、2000、2500、3000、4000、5000.60007000、8000、9000、10000、12500、15000、17500、20000、22500、25000、27500、30000、32500、35000、1

TB/T2331-2004

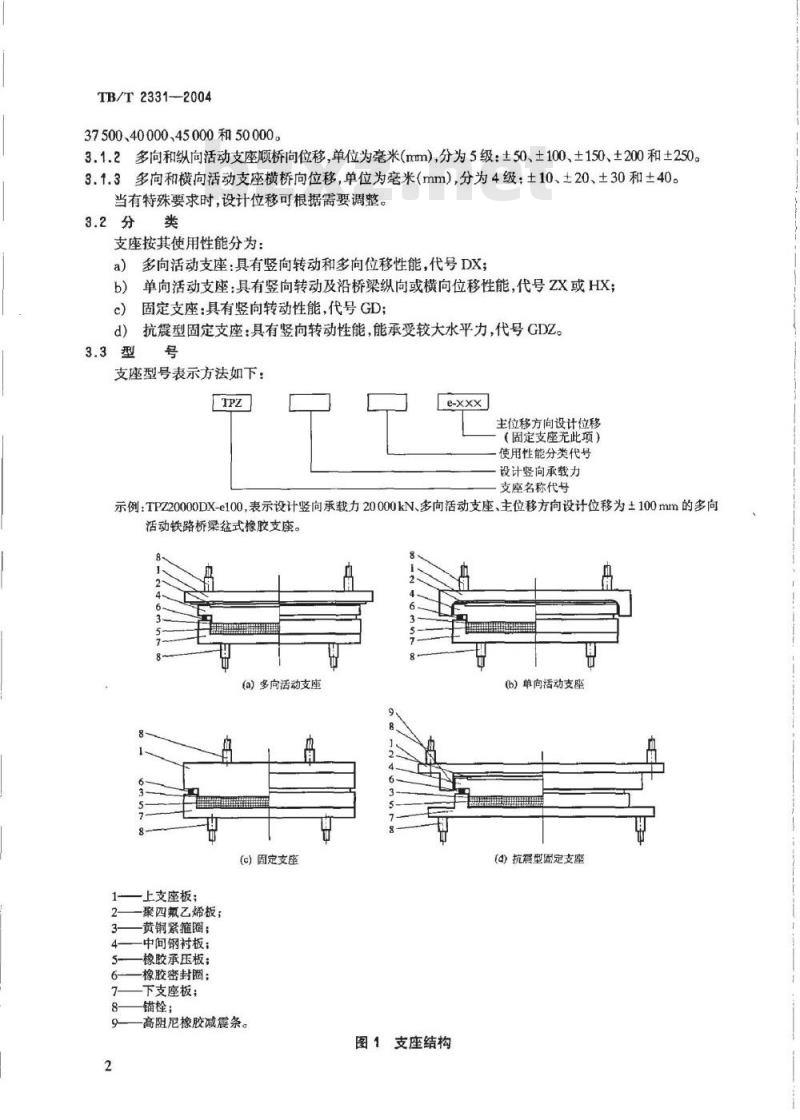

37500、40000、45000和50000。3.1.2多向和纵向活动支座顺桥向位移,单位为毫米(mm),分为5级:±50、±100、±150、±200和±250。3.1.3多向和横向活动支座横桥向位移,单位为毫米(mm)分为4级:土10、±20、±30和±40。当有特殊要求时,设计位移可根据需要调整。3.2分类

支座按其使用性能分为:

多向活动支座:具有竖向转动和多向位移性能,代号DX;a)

单向活动支座:具有竖向转动及沿桥梁纵向或横向位移性能,代号ZX或HX;固定支座:具有竖向转动性能,代号GD;抗震型固定支座:具有竖向转动性能,能承受较大水平力,代号GDZ。d)

支座型号表示方法如下:

主位移方向设计位移

(固定支座无此项)

使用性能分类代号

设计竖向承载力

支座名称代号

示例:TPZ20000DX-e100,表示设计竖向承载力20000kN、多向活动支座、主位移方向设计位移为±100mm的多向活动铁路桥梁盆式橡胶支座。

()多向活动支座

(c)固定支座

上支座板;

聚四氟乙烯板;

黄铜紧箍圈:

中间钢衬板:

橡胶承压板;

橡胶密封圈:

下支座板;

锚栓;

高阻尼橡胶减震条。

图1支座结构

(b)单向活动支座

(④)抗震型图定支座

3.4结构形式

TB/T2331--2004免费标准bzxz.net

多向及单向活动支座由上支座板(含不锈钢板)、聚四氟乙烯板、黄铜紧箍圈、中间钢衬板、橡胶承压板、橡胶密封圈、下支座板、防尘罩和错栓组成。固定支座由上支座板、黄铜紧箍圈、橡胶承压板、橡胶密封圈、下支座板和锚栓组成。多向活动支座、单向活动支座、固定支座、抗震型固定支座结构见图1。4技术要求

4.1支座应按设计图纸和技术条件生产。4.2支座性能

4.2.1适用温度范围

a)常温型支座:适用于-25℃~60℃;b)耐寒型支座:适用于-40℃~60℃。4.2.2固定支座、横向活动支座顺桥向及纵向活动支座横桥向所承受的水平力不小于支座竖向承载力的10%,抗震型固定支座所承受的水平力不小于支座竖向承载力的20%。4.2.3支座设计竖向转动角度不小于0.02rad。4.2.4活动支座摩擦系数u

常温型μ≤0.030

耐寒型u≤0.050

4.3支座用料的物理机械性能

4.3.1胶料

常温型支座橡胶承压板和橡胶密封圈采用氯丁橡胶;耐寒型支座橡胶承压板采用天然橡胶或三元乙丙橡胶,橡胶密封圈采用三元乙丙橡胶。不应使用再生胶。胶料的物理机械性能见表1。表1胶料的物理机械性能

拉伸强度

扯断伸长率

脆性温度

恒定压缩水久变形(70×24h)

耐臭氧老化(30%伸长,40C×

试验条件

热空气老化

拉伸强度降低率

扯断伸长率降低率

硬度变化

试验标准

GB/T6031

GB/T528

GB/T528

GB/T1682

GB/T7759

GB/T7762

GB/T3512

氯丁橡胶

≤-40

橡胶承压板

天然橡胶

≥400

1×10-4%

0.25x10-4%

无龟裂

100×70

≤+10

无龟裂

70×168

三元乙丙

≥350

1×10-4%

无龟裂

100×70

≤+10

橡胶密封圈

氯丁橡胶

≥400

≤-40

1×10-4%

无龟裂

100×70

三元乙丙

≥350

≤-60

1×10-4%

无龟裂

100×70

≤+10

TB/T2331—2004

4.3.2聚四氟乙烯板

盆式橡胶支座用聚四氟乙烯板材应用新鲜纯料模压而成,不应使用车削板,不应使用再生料、回头料模压加工的板材。聚四氟乙烯原料的平均粒径不应大于50um,模压成型压力应根据聚四氟乙烯原材料的种类确定,一般情况下不宜小于25MPa。聚四氟乙烯模压板的物理机械性能见表2。表2聚四氟乙烯板的物理机械性能项

密度pp

拉伸强度

扯断伸长率,

球压痕硬度H132/60

试验标准

GB/T1033

GB/T1040

GB/T1040

GB/T3398

注:球压痕硬度中H132/60为荷载132N、持荷60sc性能要求

2.14g/cm3~2.20g/cm

≥30MPa

≥300%

23MPa-33MPa

聚四氟乙烯板在5201硅脂润滑条件下与不锈钢板摩擦时,在平均应力为30MPa时的初始静摩擦系数不应大于0.012,试验温度为23℃±5C。4.3.3硅脂

聚四氟乙烯板应采用5201-2硅脂润滑,其理化性能指标应符合HG/T2502的有关规定。4.3.4钢件

4.3.4.1上支座板、下支座板、中间钢衬板等若采用钢板时,钢板技术要求应符合GB/T699或GB/T700的有关规定。

4.3.4.2上支座板、下支座板、中间钢板若采用铸钢件时,其化学成分、热处理后的机械性能和冲击韧性等均应符合GB/T11352有关规定。4.3.4.3多向和单向活动支座不锈钢板及单向活动支座的侧向滑条采用1Cr18Ni9Ti或0Cr19Ni13Mo3、0Cr17Ni12Mo2牌号精轧不锈钢板,其化学成分及力学性能应符合GB/T3280的有关规定。钢板表面应符合No.4级的加工要求,表面硬度应为HV150~HV200。沿海桥和跨海桥支座用不锈钢板优选0Cr19Ni13Mo3或0Cr17Ni12Mo2牌号钢板。不锈钢板长度不大于1500mm时,板厚采用2mm;不锈钢板长度大于1500mm时,板厚采用3mm。

4.3.5黄铜

支座用黄铜紧箍圈应采用H62牌号黄铜,其机械性能及化学成分指标应满足GB/T2040的要求。黄铜紧箍圈的截面尺寸及数量应符合表3规定。表3黄铜紧箍圈的截面尺寸及数量表承压橡胶直径D

D≤330

330黄铜紧箍圈最小截面尺寸

黄铜紧箍圈数量

转角<0.025rad

转角0>0.025rad

黄铜紧箍圈应由多个开口圆环组成,并按钢盆的内径成型,铜环按45°角切口,切口两端之间的最大间隙不应大于0.5mm,各环的切口部位在组装时应沿钢盆周边均匀布置。4.3.6侧向导槽的滑板

TB/T2331--2004

单向活动支座用侧向导槽的滑板应采用SF-I三层复合板或聚四氟乙烯板。SF-I三层复合板的构造、物理机械性能及检验方法见附录A。4.4尺寸与偏差

4.4.1橡胶承压板的直径与厚度偏差应符合表4的规定。表4橡胶承压板直径与厚度偏差

橡胶板和密封图直径

5001000

$>1000

直径的容许偏差

单位为毫米

厚度的容许偏差

4.4.2聚四氟乙烯板的最小厚度为7mm。其背面需经表面活化处理后,镶嵌并粘结在基层钢板中,嵌人基层钢板中的厚度不应小于板厚的1/2,外露厚度尺寸偏差应满足表5规定。表5聚四氟乙烯板外露厚度尺寸偏差直径或对角线

6001200

单位为毫米

外露厚度H的容许偏差

聚四氟乙烯板的滑动面上应设有存放5201-2硅脂的储硅脂槽。储硅脂槽应采用热压成型,不应用机械加工方法制成。储硅脂槽的平面布置和尺寸见图2。主滑动方向

13.5±0.5

图2储硅脂槽平面尺寸及布置

4.4.3不锈钢板与基层钢板采用氩弧焊周边连续焊接,焊接后滑动表面的平面度最大偏差不得超过聚四氟乙烯板最大尺寸的0.03%。

4.4.4支座钢件机加工的公差配合应符合设计规定。未标注公差的部件,其公差按GB/T1804的m级取值。

4.5支座用料的外观质量

TB/T2331--2004

4.5.1橡胶承压板和橡胶密封圈的外观应符合表6的要求,且不允许有三项以上表6规定的缺陷同时存在。

表6橡胶承压板和橡胶密封圈的外观质量缺陷名称

凹凸不平

质量标准

面积小于100mm2深度小于2mm,不多于3处面积小于100mm2,深度小于2mm,不多于3处面积小于100mm2,深度小于2mm,不多于3处≤橡胶承压板直径或橡胶密封图外径的0.2%不允许

4.5.2聚四氟乙烯板的外观质量应符合GJB3026的有关规定。4.5.3支座钢件

4.5.3.1各焊接件应牢固,焊接技术要求应符合JB/T5943的要求。。

4.5.3.2铸钢件应符合下列要求:铸钢件加工后的表面缺陷应符合表7的规定。铸钢件经机械加工后的表面缺陷若超过表7规a)

定但不超过表8规定,且不影响铸钢件使用寿命和使用性能时,允许修补。铸钢件加工的表面缺陷

缺陷状况

铸钢件部位

下支座板盆环和盆环外径以内底板、中间钢衬板下支座板盆环外径以外底板、上支座板缺陷大小

气孔、缩孔、砂眼、清孔

缺陷深度

不大于所在部

位厚度的1/10

表8铸钢件缺陷修补

缺陷状况

铸钢件部位

上支座板、下支座板、盆环外径以外底板

下支座板盆环

下支座板盆环外径以内底板

气孔、缩孔、砂眼、渣孔

缺陷总表面

积占所在表

面总面积

不大于所在板

不大于盆环厚

的1/15

不大于底板厚

的1/3

整件上缺

陷处数

缺陷个数

在$50mm圆

内不多于1个

裂纹长度与

所在面沿裂

绥方向长度

不允许

不允许

不大于所在

板拿1

缺陷间距

整件上裂

缝个数

铸钢件焊补前,应将缺陷处清铲至呈现良好金属为止,并将距坡口边沿30mm范围内及坡口b)

表面清理干净。焊后应修磨至符合铸件表面质量要求,且不应有未焊透、裂纹、夹渣、气孔等缺陷。下支座板盆环和底板焊补后,焊补区应进行退火或回火处理。c)铸钢件需逐件按GB/T7233进行超声波探伤,要求达到1级铸钢要求,内部不允许有裂纹。4.6支座的防锈与防尘

4.6.1支座的钢件部分表面(除不锈钢板表面外)应按TB/T1527—2004第六套涂装防护体系进行防护。

4.6.2支座用螺栓应采用发蓝或镀锌等方法进行防护。4.6.3支座应设置可靠的便于拆装的防尘构造。6

4.7支座组装

4.7.1凡待装的零件,应有质量检验部门的合格标记,外协件应有合格证书。TB/T2331--2004

4.7.2钢盆中的承压橡胶板应用木槌轻轻敲入,应使承压橡胶板与下支座钢盆盆底密贴,并用锤击法检查,不应在钢盆内夹有空气间层。安装承压橡胶板之前,盆腔内清除干净后均勾涂抹一层5201-2硅脂进行润滑。

4.7.3支座相对滑动面(不锈钢表面与聚四氟乙烯表面)应用丙酮或酒精仔细擦净,不应夹有灰尘和杂质。然后检查聚四氟乙烯板储硅脂槽的排列方向,并在其内涂满5201-2硅脂,中间不应夹有气泡。

4.7.4支座组装后的整体高度偏差:支座竖向承载力小于20000kN时,偏差不应大于土2mm支座竖向承载力大于等于20000kN时,偏差不应大于±3mm。5试验方法

5.1支座用橡胶物理机械性能各项指标的测定应按表1规定的试验标准进行。5.2聚四氟乙烯板的物理机械性能各项指标的测定应按表2规定的试验标准进行。聚四氟乙烯板的摩擦系数按附录B测定。实测聚四氟乙烯板的摩擦系数应满足4.3.2的规定。5.3润滑用5201-2硅脂物理性能试验按HG/T2502进行。5.4成品支座试验

5.4.1试验项目

成品支座应进行竖向承载力、摩擦系数和压转试验。成品支座试验应在制造厂或专门试验机构中进行。

5.4.2试样

支座竖向承载力及支座摩擦系数测定试验一般应用实体支座。受试验设备能力限制时,经与用户协商,可选用有代表性的小吨位支座进行试验。5.4.3试验方法

5.4.3.1成品支座竖向承载力按附录C测定。5.4.3.2成品支座的摩擦系数按附录D测定,实测支座摩擦系数应满足4.2.4的规定。5.4.3.3成品支座压转试验按附录E进行。6检验规则

6.1检验分类

盆式橡胶支座的检验分原材料检验、出厂检验和型式检验三类。6.1.1原材料检验为支座加工用原材料及外协加工件进厂时所进行的验收检验。6.1.2出厂检验为生产厂在每批产品交货前必须进行的检验6.1.3型式检验应由有相应资质的质量检测机构进行。在下列情况之一时,应进行型式检验:a)新产品或老产品转厂生产的试制定型鉴定;b)正式生产后,如结构、材料工艺有重大改进,可能影响产品性能时;c)正常生产时,定期每两年进行一次检验;d)产品停产两年后,恢复生产时;e)出厂检验结果与上次型式检验有较大差异时;f)国家质量监督机构提出进行型式检验的要求时。6.2检验项目及检验频次

6.2.1盆式橡胶支座原材料检验项目、检验依据和检验频次应符合表9的规定。7

TB/T2331—2004

检验类型

原材料检验

检验项目

橡胶。

聚四氟乙烯板

不锈钢板

铸钢件

表9盆式橡胶支座原材料检验

检验内容

物理机械性能

物理机械性能

摩擦性能

机械性能

表面粗糙度

机械性能

化学成分

机械性能

物理机械性能

裂纹及缺陷

机械性能

检验依据

检验频次

每批原料一次

每批原料(不大于200kg)一次

每批原料(不大于200kg)一次

每批钢板

每批黄铜

每批钢板

每批(≤50kg)

支座用橡胶的物理机械性能应每批胶料进行标准试片性能检验,其中热空气老化性能每月不少于一次,脆性温度试验每季度少孚一茨,耐臭氧老花试验每年一次。盆式橡胶支座出厂检验和型式检验项目、检验依据和检验频次应符合表10的规定。6.2.2

表10盆式橡胶支座出厂检验和型式检验检验类型

出厂检验

型式检验

各部件尺寸

上支座板不锈钢板的平面度

橡胶承压板的直径和厚度公差

聚四氟乙烯板储脂槽尺寸及排列方向聚四氟乙烯板凸出衬板的外露厚度尺寸偏差不锈钢板与基层钢板的焊接与密贴程度组装后支座的高度偏差

腐蚀防护

支座原材料及部件所有进厂检验项目成品支座承压橡胶板性能解剖试验成品支座聚四氟乙烯板性能解剖试验成品支座竖向承载力试验

成品支座摩擦系数试验

成品支座压转试验

所有出厂检验的项目

检验依据

按设计图

加工过程中检验

按TB/T1527

见上面

检验频次

每个支座

按6.1.3的要求

6.2.3成品支座承压橡胶板的解剖试验应在型式检验时或用户提出要求时进行。试验时在一批支座中任取一块橡胶板,解剖胶料磨成标准试片,测定其拉伸强度和扯断伸长率。与4.3.1表1相比,其拉伸强度下降不应大于20%,扯断伸长率下降不应大于35%。6.2.4成品支座聚四氟乙烯板的解剖试验应在型式检验时或用户提出要求时进行。在一批支座中任取一块聚四氟乙烯板,进行密度、球压痕硬度及摩系数测定,检验结果应满足4.3.2的要求。

6.3检验结果的判定

6.3.1在进厂检验中发现的不合格原材料及部件不应使用。TB/T2331—2004

对成品支座检验项目不合格者,应进行修补或更换部件,直至全部检验项目均符合要求时,方可出厂。

6.3.2型式检验采用随机抽样检验方式进行,抽样对象为经生产厂家质检部门经过原材料检验和出厂检验合格者,且在本评定周期内生产的产品。抽样数量为两件,抽样检验结果不合格者,判定本次型式检验不合格。

7标志、包装、贮存和运输

7.1每个支座应有永久性标志,其内容应包括:产品名称、规格型号、主要技术指标(竖向承载力、位移量、转角)、生产厂名、出厂编号和生产日期。7.2每个支座均应用木箱或铁皮箱包装,包装应牢固和可靠。包装箱外应注明产品名称、规格、体积和质量;箱内附有产品合格证、质量检验单、使用说明书及装箱单。上述文件须装人塑料袋并封口。7.3支座说明书应包括支座结构外型尺寸及简图、支座安装注意事项、支座相接部位混凝土等级要求以及支座安装养护细则等内容。7.4支座在贮存、运输中,应避免阳光直接照晒、雨雪浸淋,并保持清洁。不应与酸、碱、油类、有机溶剂等影响支座质量的物质相接触,并距离热源1m以上。7.5支座在运输、贮存和安装过程中,不应任意拆卸。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国铁道行业标准

TB/T2331—2004

代替TB/T2331—1992

铁路桥梁盆式橡胶支座

Pot bearings forrailwaybridge2004-10-23发布

2005-01-15实施

中华人民共和国铁道部发布

规范性引用文件

规格、分类、型号及结构形式

技术要求

试验方法

6检验规则

7标志、包装、贮存和运输

附录A(规范性附录)

附录B(规范性附录)

附录C(规范性附录)

附录D(规范性附录)

附录E(规范性附录)

附录F(资料性附录)

盆式橡胶支座用SF-I三层复合板聚四氟乙烯板摩擦系数试验方法盆式橡胶支座成品支座竖向承载力试验方法盆式橡胶支座成品支座摩擦系数试验方法盆式橡胶支座成品支座压转试验方法盆式橡胶支座用填充聚四氟乙烯板TB/T2331-2004

TB/T2331--2004

本标准代替TB/T2331--1992《铁路桥梁盆式橡胶支座》。本标准与TB/T2331一1992《铁路桥梁盆式橡胶支座》相比,主要变化如下:支座设计竖向转动角度由原40增大到不小于0.02rad;支座用料中提高了聚四氟乙烯板的材质性能要求;将原标准钢制紧箍圈改为黄铜紧箍圈,增加了相应的材质性能要求;支座侧向导槽滑板用料增加了SF-I三层复合板;聚四氟乙烯板储硅脂槽的排列尺寸做了修订;增加了支座用材料及成品性能检验的要求,分别对原材料进厂检验、出厂检验和型式检验的项目及检验频次作了详细规定;

增加了对盆式橡胶支座表面的涂装要求;增加聚四氟乙烯板摩擦系数,成品支座竖向承载力、成品支座摩擦系数、成品支座压转试验、盆式橡胶支座用SF-I三层复合板和盆式橡胶支座用填充聚四氟乙烯板共六个附录。本标准的附录A、附录B、附录C、附录D、附录E为规范性附录,附录F为资料性附录。本标准由铁道部经济规划研究院提出并归口。本标准起草单位:铁道科学研究院铁道建筑研究所、铁道专业设计院。本标准主要起草人:庄军生、张士臣、藏晓秋、王振华、盛黎明、刘春彦。本标准所代替标准的历次版本发布情况为:—TB/T2331—1992。

1范围

铁路桥梁盆式橡胶支座

TB/T2331—2004

本标准规定了铁路桥梁盆式橡胶支座的规格、分类、型号及结构形式、技术要求、试验方法、检验规则及标志、包装、贮存和运输。本标准适用于支座承载力为1500kN~50000kN的铁路桥梁盆式橡胶支座,也适用于其他桥梁及结构工程的盆式橡胶支座。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T528硫化橡胶或热塑性橡胶拉伸应力应变性能的测定GB/T699

GB/T700

GB/T1033

GB/T1040

GB/T1682

GB/T1084

GB/T2040

GB/T3280

GB/T3398

GB/T3512

GB/T6031

GB/T7233

GB/T7759

GB/T7762

GB/T8923

优质碳素结构钢

碳素结构钢

塑料密度和相对密度试验方法

塑料拉伸性能试验方法

硫化橡胶低温脆性的测定

一单试样法

一般公差未标注公差的线性和角度尺寸的公差铜及铜合金板材

不锈钢冷轧钢板

塑料球压痕硬度试验方法

硫化橡胶或热塑性橡胶热空气加速老化或耐热试验硫化橡胶或热塑性橡胶硬度的测定(10一100IRHD)铸钢件超声波探伤及质量评级方法硫化橡胶或热塑性橡胶在常温、高温和低温下压缩永久变形的测定硫化橡胶耐臭氧老化试验一静态拉伸试验方法涂装前钢材表面锈蚀等级和除锈等级GB/T11352

GIB3026

一般工程用铸造碳钢件

聚四氟乙烯大型板材规范

HG/T2198硫化橡胶物理试验方法的一般要求HG/T25025201硅脂

JB/T5943工程机械焊接件通用技术条件TB/T1527-2004铁路钢桥保护涂装3规格、分类、型号及结构形式

3.1.1支座竖向承载力,单位为千牛(kN),系列分为25级:1.500、2000、2500、3000、4000、5000.60007000、8000、9000、10000、12500、15000、17500、20000、22500、25000、27500、30000、32500、35000、1

TB/T2331-2004

37500、40000、45000和50000。3.1.2多向和纵向活动支座顺桥向位移,单位为毫米(mm),分为5级:±50、±100、±150、±200和±250。3.1.3多向和横向活动支座横桥向位移,单位为毫米(mm)分为4级:土10、±20、±30和±40。当有特殊要求时,设计位移可根据需要调整。3.2分类

支座按其使用性能分为:

多向活动支座:具有竖向转动和多向位移性能,代号DX;a)

单向活动支座:具有竖向转动及沿桥梁纵向或横向位移性能,代号ZX或HX;固定支座:具有竖向转动性能,代号GD;抗震型固定支座:具有竖向转动性能,能承受较大水平力,代号GDZ。d)

支座型号表示方法如下:

主位移方向设计位移

(固定支座无此项)

使用性能分类代号

设计竖向承载力

支座名称代号

示例:TPZ20000DX-e100,表示设计竖向承载力20000kN、多向活动支座、主位移方向设计位移为±100mm的多向活动铁路桥梁盆式橡胶支座。

()多向活动支座

(c)固定支座

上支座板;

聚四氟乙烯板;

黄铜紧箍圈:

中间钢衬板:

橡胶承压板;

橡胶密封圈:

下支座板;

锚栓;

高阻尼橡胶减震条。

图1支座结构

(b)单向活动支座

(④)抗震型图定支座

3.4结构形式

TB/T2331--2004免费标准bzxz.net

多向及单向活动支座由上支座板(含不锈钢板)、聚四氟乙烯板、黄铜紧箍圈、中间钢衬板、橡胶承压板、橡胶密封圈、下支座板、防尘罩和错栓组成。固定支座由上支座板、黄铜紧箍圈、橡胶承压板、橡胶密封圈、下支座板和锚栓组成。多向活动支座、单向活动支座、固定支座、抗震型固定支座结构见图1。4技术要求

4.1支座应按设计图纸和技术条件生产。4.2支座性能

4.2.1适用温度范围

a)常温型支座:适用于-25℃~60℃;b)耐寒型支座:适用于-40℃~60℃。4.2.2固定支座、横向活动支座顺桥向及纵向活动支座横桥向所承受的水平力不小于支座竖向承载力的10%,抗震型固定支座所承受的水平力不小于支座竖向承载力的20%。4.2.3支座设计竖向转动角度不小于0.02rad。4.2.4活动支座摩擦系数u

常温型μ≤0.030

耐寒型u≤0.050

4.3支座用料的物理机械性能

4.3.1胶料

常温型支座橡胶承压板和橡胶密封圈采用氯丁橡胶;耐寒型支座橡胶承压板采用天然橡胶或三元乙丙橡胶,橡胶密封圈采用三元乙丙橡胶。不应使用再生胶。胶料的物理机械性能见表1。表1胶料的物理机械性能

拉伸强度

扯断伸长率

脆性温度

恒定压缩水久变形(70×24h)

耐臭氧老化(30%伸长,40C×

试验条件

热空气老化

拉伸强度降低率

扯断伸长率降低率

硬度变化

试验标准

GB/T6031

GB/T528

GB/T528

GB/T1682

GB/T7759

GB/T7762

GB/T3512

氯丁橡胶

≤-40

橡胶承压板

天然橡胶

≥400

1×10-4%

0.25x10-4%

无龟裂

100×70

≤+10

无龟裂

70×168

三元乙丙

≥350

1×10-4%

无龟裂

100×70

≤+10

橡胶密封圈

氯丁橡胶

≥400

≤-40

1×10-4%

无龟裂

100×70

三元乙丙

≥350

≤-60

1×10-4%

无龟裂

100×70

≤+10

TB/T2331—2004

4.3.2聚四氟乙烯板

盆式橡胶支座用聚四氟乙烯板材应用新鲜纯料模压而成,不应使用车削板,不应使用再生料、回头料模压加工的板材。聚四氟乙烯原料的平均粒径不应大于50um,模压成型压力应根据聚四氟乙烯原材料的种类确定,一般情况下不宜小于25MPa。聚四氟乙烯模压板的物理机械性能见表2。表2聚四氟乙烯板的物理机械性能项

密度pp

拉伸强度

扯断伸长率,

球压痕硬度H132/60

试验标准

GB/T1033

GB/T1040

GB/T1040

GB/T3398

注:球压痕硬度中H132/60为荷载132N、持荷60sc性能要求

2.14g/cm3~2.20g/cm

≥30MPa

≥300%

23MPa-33MPa

聚四氟乙烯板在5201硅脂润滑条件下与不锈钢板摩擦时,在平均应力为30MPa时的初始静摩擦系数不应大于0.012,试验温度为23℃±5C。4.3.3硅脂

聚四氟乙烯板应采用5201-2硅脂润滑,其理化性能指标应符合HG/T2502的有关规定。4.3.4钢件

4.3.4.1上支座板、下支座板、中间钢衬板等若采用钢板时,钢板技术要求应符合GB/T699或GB/T700的有关规定。

4.3.4.2上支座板、下支座板、中间钢板若采用铸钢件时,其化学成分、热处理后的机械性能和冲击韧性等均应符合GB/T11352有关规定。4.3.4.3多向和单向活动支座不锈钢板及单向活动支座的侧向滑条采用1Cr18Ni9Ti或0Cr19Ni13Mo3、0Cr17Ni12Mo2牌号精轧不锈钢板,其化学成分及力学性能应符合GB/T3280的有关规定。钢板表面应符合No.4级的加工要求,表面硬度应为HV150~HV200。沿海桥和跨海桥支座用不锈钢板优选0Cr19Ni13Mo3或0Cr17Ni12Mo2牌号钢板。不锈钢板长度不大于1500mm时,板厚采用2mm;不锈钢板长度大于1500mm时,板厚采用3mm。

4.3.5黄铜

支座用黄铜紧箍圈应采用H62牌号黄铜,其机械性能及化学成分指标应满足GB/T2040的要求。黄铜紧箍圈的截面尺寸及数量应符合表3规定。表3黄铜紧箍圈的截面尺寸及数量表承压橡胶直径D

D≤330

330

黄铜紧箍圈数量

转角<0.025rad

转角0>0.025rad

黄铜紧箍圈应由多个开口圆环组成,并按钢盆的内径成型,铜环按45°角切口,切口两端之间的最大间隙不应大于0.5mm,各环的切口部位在组装时应沿钢盆周边均匀布置。4.3.6侧向导槽的滑板

TB/T2331--2004

单向活动支座用侧向导槽的滑板应采用SF-I三层复合板或聚四氟乙烯板。SF-I三层复合板的构造、物理机械性能及检验方法见附录A。4.4尺寸与偏差

4.4.1橡胶承压板的直径与厚度偏差应符合表4的规定。表4橡胶承压板直径与厚度偏差

橡胶板和密封图直径

5001000

$>1000

直径的容许偏差

单位为毫米

厚度的容许偏差

4.4.2聚四氟乙烯板的最小厚度为7mm。其背面需经表面活化处理后,镶嵌并粘结在基层钢板中,嵌人基层钢板中的厚度不应小于板厚的1/2,外露厚度尺寸偏差应满足表5规定。表5聚四氟乙烯板外露厚度尺寸偏差直径或对角线

6001200

单位为毫米

外露厚度H的容许偏差

聚四氟乙烯板的滑动面上应设有存放5201-2硅脂的储硅脂槽。储硅脂槽应采用热压成型,不应用机械加工方法制成。储硅脂槽的平面布置和尺寸见图2。主滑动方向

13.5±0.5

图2储硅脂槽平面尺寸及布置

4.4.3不锈钢板与基层钢板采用氩弧焊周边连续焊接,焊接后滑动表面的平面度最大偏差不得超过聚四氟乙烯板最大尺寸的0.03%。

4.4.4支座钢件机加工的公差配合应符合设计规定。未标注公差的部件,其公差按GB/T1804的m级取值。

4.5支座用料的外观质量

TB/T2331--2004

4.5.1橡胶承压板和橡胶密封圈的外观应符合表6的要求,且不允许有三项以上表6规定的缺陷同时存在。

表6橡胶承压板和橡胶密封圈的外观质量缺陷名称

凹凸不平

质量标准

面积小于100mm2深度小于2mm,不多于3处面积小于100mm2,深度小于2mm,不多于3处面积小于100mm2,深度小于2mm,不多于3处≤橡胶承压板直径或橡胶密封图外径的0.2%不允许

4.5.2聚四氟乙烯板的外观质量应符合GJB3026的有关规定。4.5.3支座钢件

4.5.3.1各焊接件应牢固,焊接技术要求应符合JB/T5943的要求。。

4.5.3.2铸钢件应符合下列要求:铸钢件加工后的表面缺陷应符合表7的规定。铸钢件经机械加工后的表面缺陷若超过表7规a)

定但不超过表8规定,且不影响铸钢件使用寿命和使用性能时,允许修补。铸钢件加工的表面缺陷

缺陷状况

铸钢件部位

下支座板盆环和盆环外径以内底板、中间钢衬板下支座板盆环外径以外底板、上支座板缺陷大小

气孔、缩孔、砂眼、清孔

缺陷深度

不大于所在部

位厚度的1/10

表8铸钢件缺陷修补

缺陷状况

铸钢件部位

上支座板、下支座板、盆环外径以外底板

下支座板盆环

下支座板盆环外径以内底板

气孔、缩孔、砂眼、渣孔

缺陷总表面

积占所在表

面总面积

不大于所在板

不大于盆环厚

的1/15

不大于底板厚

的1/3

整件上缺

陷处数

缺陷个数

在$50mm圆

内不多于1个

裂纹长度与

所在面沿裂

绥方向长度

不允许

不允许

不大于所在

板拿1

缺陷间距

整件上裂

缝个数

铸钢件焊补前,应将缺陷处清铲至呈现良好金属为止,并将距坡口边沿30mm范围内及坡口b)

表面清理干净。焊后应修磨至符合铸件表面质量要求,且不应有未焊透、裂纹、夹渣、气孔等缺陷。下支座板盆环和底板焊补后,焊补区应进行退火或回火处理。c)铸钢件需逐件按GB/T7233进行超声波探伤,要求达到1级铸钢要求,内部不允许有裂纹。4.6支座的防锈与防尘

4.6.1支座的钢件部分表面(除不锈钢板表面外)应按TB/T1527—2004第六套涂装防护体系进行防护。

4.6.2支座用螺栓应采用发蓝或镀锌等方法进行防护。4.6.3支座应设置可靠的便于拆装的防尘构造。6

4.7支座组装

4.7.1凡待装的零件,应有质量检验部门的合格标记,外协件应有合格证书。TB/T2331--2004

4.7.2钢盆中的承压橡胶板应用木槌轻轻敲入,应使承压橡胶板与下支座钢盆盆底密贴,并用锤击法检查,不应在钢盆内夹有空气间层。安装承压橡胶板之前,盆腔内清除干净后均勾涂抹一层5201-2硅脂进行润滑。

4.7.3支座相对滑动面(不锈钢表面与聚四氟乙烯表面)应用丙酮或酒精仔细擦净,不应夹有灰尘和杂质。然后检查聚四氟乙烯板储硅脂槽的排列方向,并在其内涂满5201-2硅脂,中间不应夹有气泡。

4.7.4支座组装后的整体高度偏差:支座竖向承载力小于20000kN时,偏差不应大于土2mm支座竖向承载力大于等于20000kN时,偏差不应大于±3mm。5试验方法

5.1支座用橡胶物理机械性能各项指标的测定应按表1规定的试验标准进行。5.2聚四氟乙烯板的物理机械性能各项指标的测定应按表2规定的试验标准进行。聚四氟乙烯板的摩擦系数按附录B测定。实测聚四氟乙烯板的摩擦系数应满足4.3.2的规定。5.3润滑用5201-2硅脂物理性能试验按HG/T2502进行。5.4成品支座试验

5.4.1试验项目

成品支座应进行竖向承载力、摩擦系数和压转试验。成品支座试验应在制造厂或专门试验机构中进行。

5.4.2试样

支座竖向承载力及支座摩擦系数测定试验一般应用实体支座。受试验设备能力限制时,经与用户协商,可选用有代表性的小吨位支座进行试验。5.4.3试验方法

5.4.3.1成品支座竖向承载力按附录C测定。5.4.3.2成品支座的摩擦系数按附录D测定,实测支座摩擦系数应满足4.2.4的规定。5.4.3.3成品支座压转试验按附录E进行。6检验规则

6.1检验分类

盆式橡胶支座的检验分原材料检验、出厂检验和型式检验三类。6.1.1原材料检验为支座加工用原材料及外协加工件进厂时所进行的验收检验。6.1.2出厂检验为生产厂在每批产品交货前必须进行的检验6.1.3型式检验应由有相应资质的质量检测机构进行。在下列情况之一时,应进行型式检验:a)新产品或老产品转厂生产的试制定型鉴定;b)正式生产后,如结构、材料工艺有重大改进,可能影响产品性能时;c)正常生产时,定期每两年进行一次检验;d)产品停产两年后,恢复生产时;e)出厂检验结果与上次型式检验有较大差异时;f)国家质量监督机构提出进行型式检验的要求时。6.2检验项目及检验频次

6.2.1盆式橡胶支座原材料检验项目、检验依据和检验频次应符合表9的规定。7

TB/T2331—2004

检验类型

原材料检验

检验项目

橡胶。

聚四氟乙烯板

不锈钢板

铸钢件

表9盆式橡胶支座原材料检验

检验内容

物理机械性能

物理机械性能

摩擦性能

机械性能

表面粗糙度

机械性能

化学成分

机械性能

物理机械性能

裂纹及缺陷

机械性能

检验依据

检验频次

每批原料一次

每批原料(不大于200kg)一次

每批原料(不大于200kg)一次

每批钢板

每批黄铜

每批钢板

每批(≤50kg)

支座用橡胶的物理机械性能应每批胶料进行标准试片性能检验,其中热空气老化性能每月不少于一次,脆性温度试验每季度少孚一茨,耐臭氧老花试验每年一次。盆式橡胶支座出厂检验和型式检验项目、检验依据和检验频次应符合表10的规定。6.2.2

表10盆式橡胶支座出厂检验和型式检验检验类型

出厂检验

型式检验

各部件尺寸

上支座板不锈钢板的平面度

橡胶承压板的直径和厚度公差

聚四氟乙烯板储脂槽尺寸及排列方向聚四氟乙烯板凸出衬板的外露厚度尺寸偏差不锈钢板与基层钢板的焊接与密贴程度组装后支座的高度偏差

腐蚀防护

支座原材料及部件所有进厂检验项目成品支座承压橡胶板性能解剖试验成品支座聚四氟乙烯板性能解剖试验成品支座竖向承载力试验

成品支座摩擦系数试验

成品支座压转试验

所有出厂检验的项目

检验依据

按设计图

加工过程中检验

按TB/T1527

见上面

检验频次

每个支座

按6.1.3的要求

6.2.3成品支座承压橡胶板的解剖试验应在型式检验时或用户提出要求时进行。试验时在一批支座中任取一块橡胶板,解剖胶料磨成标准试片,测定其拉伸强度和扯断伸长率。与4.3.1表1相比,其拉伸强度下降不应大于20%,扯断伸长率下降不应大于35%。6.2.4成品支座聚四氟乙烯板的解剖试验应在型式检验时或用户提出要求时进行。在一批支座中任取一块聚四氟乙烯板,进行密度、球压痕硬度及摩系数测定,检验结果应满足4.3.2的要求。

6.3检验结果的判定

6.3.1在进厂检验中发现的不合格原材料及部件不应使用。TB/T2331—2004

对成品支座检验项目不合格者,应进行修补或更换部件,直至全部检验项目均符合要求时,方可出厂。

6.3.2型式检验采用随机抽样检验方式进行,抽样对象为经生产厂家质检部门经过原材料检验和出厂检验合格者,且在本评定周期内生产的产品。抽样数量为两件,抽样检验结果不合格者,判定本次型式检验不合格。

7标志、包装、贮存和运输

7.1每个支座应有永久性标志,其内容应包括:产品名称、规格型号、主要技术指标(竖向承载力、位移量、转角)、生产厂名、出厂编号和生产日期。7.2每个支座均应用木箱或铁皮箱包装,包装应牢固和可靠。包装箱外应注明产品名称、规格、体积和质量;箱内附有产品合格证、质量检验单、使用说明书及装箱单。上述文件须装人塑料袋并封口。7.3支座说明书应包括支座结构外型尺寸及简图、支座安装注意事项、支座相接部位混凝土等级要求以及支座安装养护细则等内容。7.4支座在贮存、运输中,应避免阳光直接照晒、雨雪浸淋,并保持清洁。不应与酸、碱、油类、有机溶剂等影响支座质量的物质相接触,并距离热源1m以上。7.5支座在运输、贮存和安装过程中,不应任意拆卸。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 铁路运输行业标准(TB)

- TB/T2769-2008 重型轨道车试验方法

- TB/T1686-2000 25t电动架车机技术条件

- TB/T3015.6-2001 铁道车辆整体车轮外形尺寸检测量具技术条件轮辋宽度卡尺

- TB/T2075.4-2002 电气化铁道接触网零部件 第4部分:双横承力索线夹

- TB/T2075.54-2002 电气化铁道接触网零部件 第54部分:接地线连接线夹

- TB/T3121-2005 铁路食(饮)具洁净度ATP生物发光检测法和分级判定

- TB/T2455.15-2006 铁道货车减振器斜楔量规

- TB/T2922.2-1998 铁路混凝土用骨料碱活性试验方法化学法

- TB/T2472-1993 DK.S型道口闪光器

- TB/T2494.1-1994 轨道车辆车轴探伤方法 新制车轴超声波探伤

- TB1670.8-1985 15号车钩钩体防跳台样板

- TB/T2997.1-2000 铁路程控共线电话设备 主控机技术要求及试验方法

- TB/T3107-2011 铁道客车单元式组合车窗

- TB/T3112.2-2017 铁路车站电码化设备 第2部分:发码、检测、调整器

- TB/T1333.3-2004 铁路应用 机车车辆电气设备 第3部分:电工器件 直流断路器规则

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2