- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 航空工业行业标准(HB) >>

- HB/Z 199-2005 钛合金锻造工艺

标准号:

HB/Z 199-2005

标准名称:

钛合金锻造工艺

标准类别:

航空工业行业标准(HB)

标准状态:

现行-

发布日期:

2005-12-26 -

实施日期:

2006-05-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

3.31 MB

替代情况:

HB/Z 199-1991

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本指导性技术文件规定了钛合金锻造的分类、术语、设备、仪器和工装、坯料准备、锻造工艺、锻件热处理、质量控制和技术安全。 HB/Z 199-2005 钛合金锻造工艺 HB/Z199-2005

部分标准内容:

中华人民共和国航空行业标准

FL6200

2005-12-26发布

钛合金锻造工艺

Forging techniques of titanium alloy国防科学技术工业委员会发布

HB/Z199-2005

代替HB/Z199-1991

2006-05-01实施

本指导性技术文件代替HB/Z199-1991《钛合金锻造『艺》。本指导性技术文件与HB/Z199-1991相比主要技术内容差异如\下:HB/Z199-2005

增加了在我国新型号飞机和发动机中应用的8个钛合金牌号:TA11、TA12、TA15、TA19、TC2、a)

TC17、TC18、TB8;同时取消了锻件很少应用的3个钛合金牌号:TC9、TC10和Ti-2.3A1-HSn-5Zr-1Mo-0.2Si

增加了钛合金锻造Ⅱ艺的分类以及相应的锻造工艺。增加的锻造丁艺有准β锻造、热模锻造、b):

等温锻造和超塑性锻造,同时取消了没有实际应用的亚βB锻造;将α+β锻造的温度范围由Ts-(25~50)℃C扩火到Ts-(20~~50)℃,近β锻造的温度范围由c)

Tp-(10~15)℃扩大到T-(10~20)℃,使两种锻造:1艺的加热温度相衔接;适当延长了坏料的最短保温时间,以保证坏料的充分热透;d)

将TA1、TA2、TA3、TA7和TC6钛合金的最低终锻温度降低50℃;将常用的切边和校正加热温度规定为一个温度范围;f

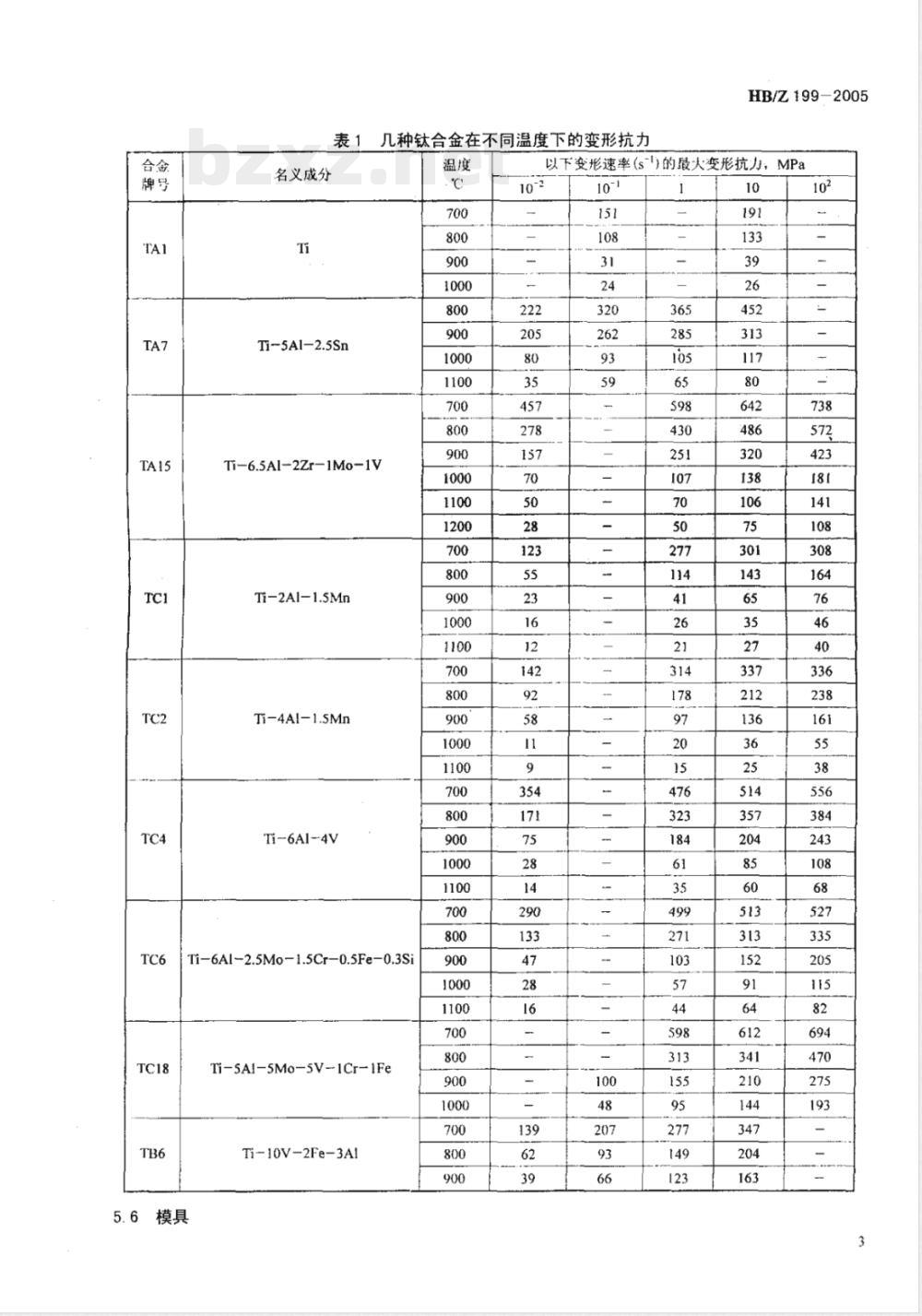

在锻造设备一节中,为了选择合理的模锻设备功率,给出了儿种钛合金在不同温度下的变形抗力;

在锻造工艺中增加了各方向锻造的内容,并将该章名称改为锻造;h)

i)规定锻件热处理按GJB3763A-2004执行,代替了原指导性技术文件引用的HB/Z137-1988《钛合金热处理工艺说明书》。本指导性技术文件由中国航空业第一集团公司提出。本指导性技术文件由中国航空工业综合技术研究所、北京航空材料研究院归口。本指导性技术文件起草单位:中国航空工业第一集团公司北京航空材料研究院、贵州安大航空锻造有限责任公司、红原航空锻铸工业公司、宝钢集团上海五钢有限公司。本指导性技术文件主要起草人:沙爱学、王庆如、李兴无、刘东升、郑永灵、邹斌、庞克昌。本指导性技术文件于1991年6月首次发布。1范围

钛合金锻造工艺

HB/Z199-2005

本指导性技术文件规定了钛合金锻造的分类、术语、设备、仪器和工装、坏料准备、锻造工艺、锻件热处理、质量控制和技术安全。本指导性技术文件适用于TA1、TA2、TA3、TA7、TA11、TA12、TA15、TA19、TC1、TC2、TC4、TC6、TC11、TC17、TC18、TB6、TB8等航空用钛合金的锻造和环轧.工艺。其他钛合金的锻造也可参照本指导性技术文件执行。

2规范性引用文件

下列文件中的条款通过本指导性技术文件的引用而成为本指导性技术文件的条款。凡是注日期的引用文件,其随后所有的修改单(不包含勘误的内容)或修订版均不适用于本指导性技术文件,然而,鼓励根据本指导性技术文件达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本指导性技术文件。GJB3763A-2004钛及钛合金热处理HB5354-1994热处理工艺质量控制HB5355锻造工艺质量控制

HB6623.1钛及钛合金β转变温度测定方法差热分析法HB6623.2钛及钛合金β转变温度测定方法金相法HB/Z141模锻件结构要素

HB/Z344钛合金酸洗工艺及质量检验3分类

3.1钛合金锻造按坏料加热温度与获得的显微组织可分为α十β锻造、近β锻造、准β锻造和β锻造3.2钛合金锻造按模具加热温度和压力保持时间可分为普通锻造和特种锻造两类。特种锻造一般包括热模锻造、等温锻造和超塑性锻造。4术语和定义

下列术语和定义适用于本标准。4.1

a十β锻造α十βforging

在B转变温度(Ts)以下20℃~50℃加热后进行锻造,即常规两相区锻造,获得双态组织或等轴组织。

nearβforging

近B锻造

在β转变温度(T)以下10℃~20℃加热后进行锻造,通常获得初生α相含量为15%~30%的双态组织。

准β锻造quasi-βforging

在a十β区上部温度预热后随炉升温至Ts-10℃~Ts+30℃,短时加热后进行锻造,获得初生α相含量不大于15%的网篮组织或双态组织。1

HB/Z199-2005

β锻造阝forging

在β转变温度以上10℃或更高温度下的B区加热后进行锻造,通常获得网组织或片状组织。4.5

普通锻造convensionalforging

模具温度为被锻造工件温度的10%~35%,压力保持时间通常小于1s。4.6

热模锻造hotdieforging

模具温度为被锻造工件溢度的70%90%,压力保持时间通常为1s~~500s。4.7

等温锻造isothermalforging

模具温度为被锻造工件温度的95%~100%,压力保持时间通常为1min~15min。4.8

超塑性锻造superplasticforging模具温度为被锻造工件温度的95%~100%,压力保持时间通常为5min~60min。5设备、仪器和工装

5.1工件加热设备

5.1.1一般采用电阻炉加热,也可采用感应炉、弱氧化性的燃气炉(不推荐用于最终模锻前的半成品加热)或其他适宜的设备加热。

5.1.2近β锻造工艺采用的加热设备的炉温均匀度应符合HB5354-1994表2中II类炉的规定;允许采用II类炉加热,但其加热区炉温均匀度应符合II类炉的规定。其余锻造工艺采用的加热设备的炉温均匀度应符合HB5354-1994表2中的IⅢI类炉的规定。5.1.3加热炉应配备自动控温和自动记录装置。5.2模具加热设备

5.2.1模具一般采用电阻炉、电热元件加热,也可采用感应线圈、弱氧化性的燃气炉或其他适宜的设备加热。

5.2.2热模锻造、等温锻造和超塑性锻造的模具与锻压设备之间应放置绝热装置。5.3锻造设备

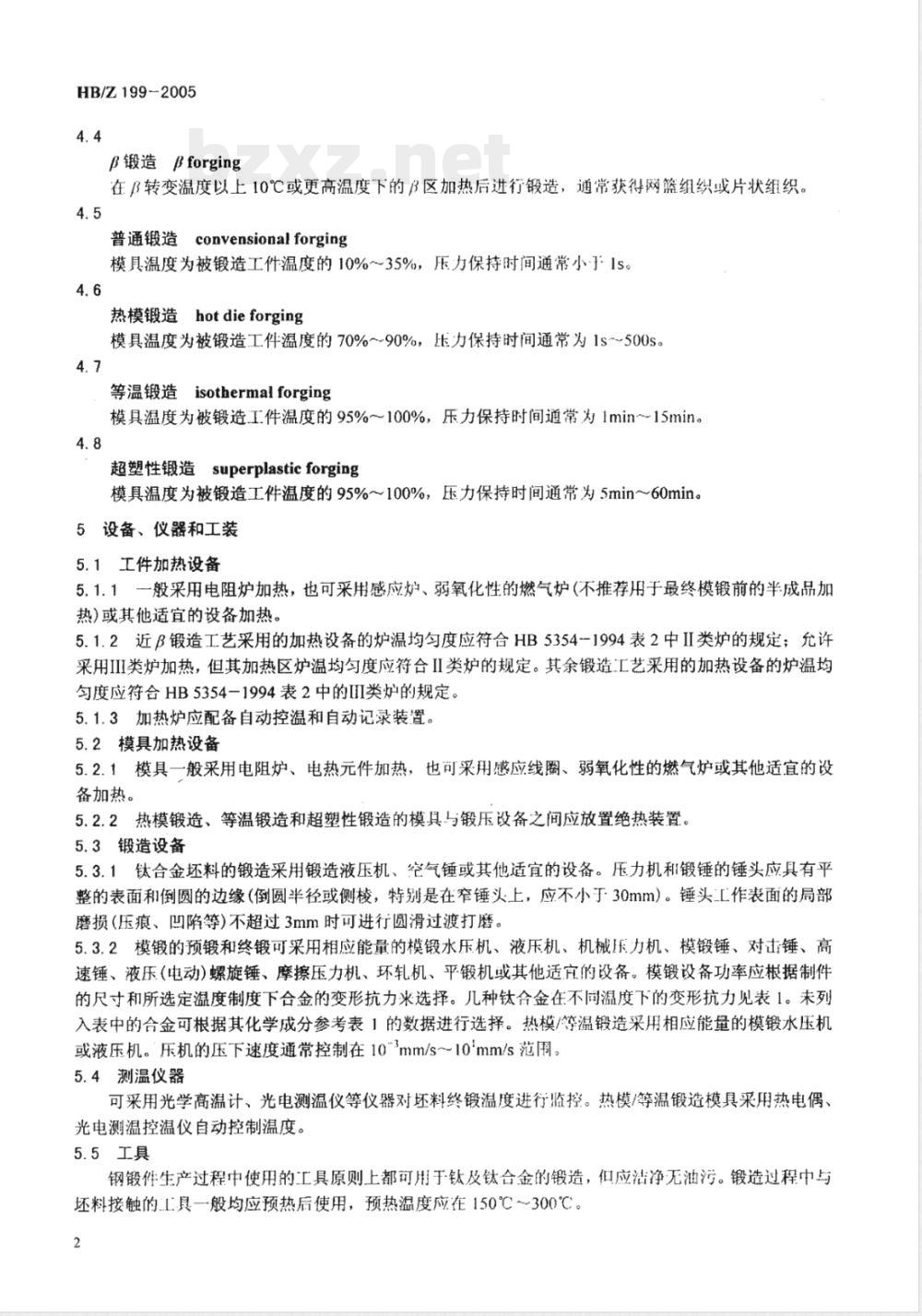

5.3.1钛合金坏料的锻造采用锻造液压机、空气锤或其他适宜的设备。压力机和锻锤的锤头应具有平整的表面和倒圆的边缘(倒圆半径或侧棱,特别是在窄锤头上,应不小于30mm)。锤头二工作表面的局部磨损(压痕、凹陷等)不超过3mm时可进行圆滑过渡打磨。5.3.2模锻的预锻和终锻可采用相应能量的模锻水压机、液压机、机械压乐力机、模锻锤、对击锤、高速锤、液压(电动)螺旋锤、摩擦压力机、环轧机、平锻机或其他适宜的设备。模锻设备功率应根据制件的尺寸和所选定温度制度下合金的变形抗力来选择。儿种钛合金在不同温度下的变形抗力见表1。未列入表中的合金可根据其化学成分参考表1的数据进行选择。热模/等温锻造采用相应能量的模锻水压机或液压机。压机的压下速度通常控制在10-mm/s~10'mm/s范围。5.4测温仪器

可采用光学高温计、光电测温仪等仪器对坏料终锻温度进行监控。热模/等温锻造模具采用热电偶、光电测温控温仪自动控制温度。5.5工具

钢锻件生产过程中使用的工具原则上都可用于钛及钛合金的锻造,但应洁净无油污。锻造过程中与坏料接触的具一般均应预热后使用,预热温度应在150℃~300℃。2

名义成分

表1几种钛合金在不同温度下的变形抗力温度

Ti-5A1-2.5Sn

Ti-6.5AI-2Zr-1Mo-1V

Ti-2A1-1.5Mn

Ti-4AI-1.5Mn

Ti-6A1-4V

Ti-6Al-2.5Mo-1.5Cr-0.5Fe-0.3SiTi-5AI-5Mo-5V--1Cr-1Fe

Ti-10V-2Fe-3Al

5.6模具

HB/Z199-2005

以下变形速率(s\)的最大变形抗力,MPa10-2

HB/Z199-2005

5.6.1当通锻造采用5CrNiMo、5CrMnMo、5CrNiW或其他合适的热作模具钢制造锻模;采用5CrNiMo、T7、T8、45号钢或其他合适的材料制造冲切模。5.6.2热模锻造、等温锻造和超塑性锻造采用-K3、K21或其他合适的材料制造模具。5.6.3模具设计中采用的模锻件结构要素-一般按HB/Z141的通用原则执行,但腹板利毛边的厚度、过渡收径应适当加大。

5.6.4与一般钢锻件用锻模相比,钛合金用锻模的模壁厚度及止动扣尺寸应适当加大。5.6.5锻模型槽的表面粗糙度一般应达到Ra0.4um~1.6um。5.6.6锻模型槽的收缩量应根据钛合金与模具材料膨胀系数之间的差异确定。5.6.7普通模锻或环轧前模具应预热至200℃~400℃,校形模为300℃~400℃,预热保温时间应足够,以保证整个模具热透。锻模型槽的温度建议使用可移动的加热装置来维持。5.6.8热模锻造、等温锻造和超塑性锻造大多采用精密模锻。6坏料准备

6.1按技术标准检验合格的坏料方可投入锻造。6.2每熔炼炉批坏料均应按HB6623.1或HB6623.2测定β转变温度。6.3推荐使用热轧或热锻的棒材作为坏料,但在进行热模锻之前表面应进行机加工。用于小余量或带非加「表面的模锻件的原始坏料和中间坏料建议加工到表面粗糙度不大于Ra6.3um,最大不大于Ra12.5μm。

6.4轧棒和锻棒切成定尺长度的还料可在锯床、车床或铣床上进行,也可以热态在锤上或剪床上进行。坏料切断允许采用砂轮切割或气割,但随后应将热影响区去除。用于制造自由锻件以及在β区温度下进行各方向镦粗或拔长的坏料,允许采用具有热变形后的表面。6.5坏料不允许有尖锐的边角,大、中型锻件的坏料边角倒圆半径应为5mm~20mm,小型坏料也应倒角或倒圆角。

6.6还料不应有裂纹、压折、搭接、压入、锐角过渡及其他缺陷。缺陷应用打磨法清除掉,并应圆滑过渡,清理的宽度与被清理区的深度之比应大于10:1。当模锻件分几道工序制造时,考虑到在最终模锻之前还有清理工序,允许投产带缺陷的坏料,但其缺陷的埋藏深度不应超出零件机加工余量之半。6.7模锻或环轧用坏料通常应均匀喷涂润滑涂层。对要进行自由锻的坏料允许不采用涂层。采用吹砂或其他适宜的方法清除坏料表面油污。将坏料预热至80℃~200℃后,喷涂润滑涂层。根据不同工艺要求选用FR2、FR5、FR6(使用温度均为800℃~1000℃)或其他适宜的润滑涂层。7锻造工艺

1.1加热

7、1.1-般要求

7.1.1.1应按HB5354一1994规定定期检测加热炉的炉温均匀度及测控仪表精度,并标出加热炉的有效工作区。

7.1.1.2加热前清除炉底上的氧化皮和其他残渣。7.1.1.3还料应放在加热炉有效工作区内的耐火砖块、不锈钢或镍基合金支架上。坏料之间应有间隔以保证均勾加热;当紧密排列时,应适当延长保温时间。在·一般情况下坏料应平着装炉(轴线平行于炉底面);当还料高度与直径之比不大于1时,允许立着装炉(轴线垂直于炉底面)。7.1.2加热温度

7.1.2.1β转变温度是确定加热温度的重要依据之-,各种钛合金的名义β转变温度见表2。每批坏料的β转变温度可能与表2所列的温度值不同,加热温度应按每个炉号实测的β转变温度来确定。7.1.2.2不同锻造工艺采用的还料加热温度见表3。4

7.1.3加热时间

7.1.3.1坏料应在炉子到温后入炉。HB/Z199--2005

7.1.3.2当冷料入炉时,保温时间按表4执行。当热料回炉时,最短保温时间按工件有效厚度计算后减半。热料是指不低于终锻温度以下50℃的坏料。7.1.3.3最大装炉量应符合加热炉的规定,并保证最后出炉的坏料的保温时间不超过表4的规定。7.1.3.4由于机械故障或其他原因而不能正常出炉锻造时,可将炉温降低至β转变温度以下120℃~180℃后保温。以后再升温时,最短保温时间可以减半。如果需要相当长的时间才能排除故障,坏料应全部出炉空冷。出炉空冷的坏料重新加热时,仍按7.1.3.2执行。必要时可重复6.7工艺。表2各种钛合金的β转变温度(TB)合金类型

工业纯钛

锻造工艺

加热温度,

坏料厚度或

101~150

151~200

201~300

合金牌号

Ti-5AI-2.5Sn

T-8A1-1Mo-1V

名义成分

Ti-5.5A1-4Sn-2Zr-1Mo-0.25Si1NdTi-6.5A1-2Zr-1Mo-1V

Ti-6A1-2Sn-4Zr-2Mo

Ti-2Al-1.5Mn

Ti-4AI-1.5Mn

Ti-6Al-4V

Ti-6AI-2.5Mo-1.5Cr-0.5Fe-0.3SiTi-6.5A1-1.5Zr-3.5Mo-0.3Si

Ti-5Al-2Sn-2Zr-4Mo-4Cr

Ti-5Al-5Mo-5V-1Cr-1Fe

Ti-10V--2Fe-3Al

Ti-15Mo-2.7Nb-3A1-0.2Si

表.3各种锻造工艺常用的还料加热温度a+β锻

Tg-(20~50)

a+β锻和近β锻下载标准就来标准下载网

最短保温时间

min/mm

近B锻

Zg-(10~20)

表4坏料的保温时间

最长保温时间

min/mm

4.0~3.0

1.8~1.4

最短保温时间

min/mm

注:保温时间从仪表指示温度到达规定的加热溢度时开始计算。准B锻

T-(20~40)-

Tp-10~Tg+30

最长保温时间

min/mm

名义β转变温度

Zp+(10~120)

准β锻

αtβ区

min/mm

min/mm

HB/Z199-2005

7.2锻造

7.2.1各方向锻造

7.2.1.1为了细化直径在100mm以上坏料的组织,推荐预先在β区或+β区温度对它们进行各方向锻造,交替进行反复镦粗和拔长工艺。允许进行换轴向的各方向锻造,但改变轴向会增加出现组织不均匀性的可能性。在各方向锻造时粗的变形量为30%~50%,随后的拔长一·般应拔到原先的长度。镦粗的坏料高度与直径之比般应不大于2.0,最大不超过3.0。7.2.1.2在锻造过程中为避免侧面尖棱的过快冷却,建议在拔成方棒和其他自由锻工序后立即倒棱。7.2.2模锻

7.2.2.1模锻是最终的变形工序,模锻件的组织与性能在很大程度上取决于它的正确进行。7.2.2.2精密模锻件(具有小的尺寸公差和非加工表面)和各个部分高度差别大的复杂形状模锻件,建议用2~3道T序(火次)完成并采用防护润滑涂层。型槽的表面建议在模锻开始前用预先加热的坏料预热,这样有利于获得均勾的组织和一致的力学性能,同时也可以改善模锻件的成形性。7.2.2.3在α+β区模锻时推荐的变形量为20%~50%。当使用预先在α+β区变形的坏料时,则允许在模锻件的个别部位将变形量降低到10%~15%。当变形量超过70%时会导致坏料内部区域的变形过热,降低模锻件的冲击韧性等力学性能7.2.2.4在需要提高断裂韧度、热强性等力学性能时,可以采用近β锻、准β锻或β锻。当采用β锻时变形量应不小于30%。

7.2.2.5在第一件模锻开始前和工作中断以后进行模锻前应检测模具的温度,必要时应进行预热,使其达到规定的温度。

7.2.2.6在将坏料放入锻模型槽之前,应用压缩空气清理型槽,并在模具的型面上涂上润滑剂(不墨十机油或MoS2十机油、于锯屑等)。使用防护润滑涂层不排斥普通润滑剂的应用。7.2.2.7应尽量缩短已加热坏料从炉子到锤或压力机的传递所耗费的时间,以防止坏料明显降温。7.2.2.8如果发生一火条件下模锻件欠压或未成形,一般允许在α十β区温度进行补充锻造或轧制。允许的回炉加热次数应越少越好,并应在工艺卡片中加以规定。7.2.2.9终锻温度根据合金和锻造工艺而定。α十β锻、近β锻和准β锻等工艺常用的最低终锻温度见表5。β锻的终锻温度可比表5的温度高一些,或在β转变温度以上结束锻造。除非有特殊规定,锻件应分散地放在干燥的地面上进行空冷。7.2.2.10

表5各种钛合金常用的最低终锻温度合金牌号

最低终锻

温度,℃

TAI、TA2、

850800

7.3切边、校正和标识

7.3.1切边

TA12TA15TA19

模锻件的切边一般在切边压力机上进行,应在模锻后立即进行热切边。当模锻件因降温较多而无法直接热切边时,应重新加热至表6推荐的温度后再切边。切边也可以采用机械加工。作为例外允许用气割方法切边,但这种情况下考到热影响区沿模锻件的外廓应预留10mm~15mm的余量,当欠压量大时可顶留7mm~12mm的余量。

各种钛合金常用的切边和校正加热温度表6

切边加热

温度,℃

TA1、

TA2、TA3

TC11ETC17

800~

校正加热

温度,℃

TA1、

TA2、TA3

7.3.2校正

表6(续)

HB/Z199-2005

当模锻件锻后需要校正时,可在模锻的同模具中进行,在切边后立即校正,也可专门加热至表6推荐的温度进行。

7.3.3标识

锻件应按技术标准或图样的要求在指定的位置打印标记。打钢印直接在锻造结束时在热状态下进行。允许在冷状态下在清除掉表面α层后打钢印。也允许用油漆、电笔和其他方式进行标记。8锻件热处理

8.1热处理

锻件的热处理按GJB3763A-2004或专用技术文件的规定执行。8.2热处理后的清理

推荐用吹砂、酸洗或打磨的方法清除锻件表面氧化皮、α层以及残留的防护润滑涂层。酸洗及检验可按HB/Z344的规定执行,其他清除方法可参照相关标准执行。9质量控制

9.1参照本指导性技术文件的要求制定航空锻件的锻造规范、编写工艺卡片,并检查现场实际执行情况是否符合规范的要求。

9.2钛合金的加热和热变形应遵守本指导性技术文件所推荐的制度,否则可能导致低倍组织和显微组织以及力学性能的恶化。钛合金的随后的热处理通常无法改善其组织。9.3按锻件技术标准或锻件图样的要求检验锻件的质量。9.4锻造工艺质量控制参照HB5355的规定执行。10技术安全

锻造过程中的技术安全按专用技术文件执行。HBZ

中华人民共和国航空行业标准

钛合金锻造工艺

HB/Z199-2005

中国航空综合技术研究所出版

(北京东外京顺路7号)

中国航空综合技术研究所印刷车间印刷北京1665信箱发行

版权专有不得翻印

开本880×1230

印张1字数21千字

2006年4月第一版2006年4月第一次印刷印数1-500

书号:标301.2260号

定价8.00元

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

FL6200

2005-12-26发布

钛合金锻造工艺

Forging techniques of titanium alloy国防科学技术工业委员会发布

HB/Z199-2005

代替HB/Z199-1991

2006-05-01实施

本指导性技术文件代替HB/Z199-1991《钛合金锻造『艺》。本指导性技术文件与HB/Z199-1991相比主要技术内容差异如\下:HB/Z199-2005

增加了在我国新型号飞机和发动机中应用的8个钛合金牌号:TA11、TA12、TA15、TA19、TC2、a)

TC17、TC18、TB8;同时取消了锻件很少应用的3个钛合金牌号:TC9、TC10和Ti-2.3A1-HSn-5Zr-1Mo-0.2Si

增加了钛合金锻造Ⅱ艺的分类以及相应的锻造工艺。增加的锻造丁艺有准β锻造、热模锻造、b):

等温锻造和超塑性锻造,同时取消了没有实际应用的亚βB锻造;将α+β锻造的温度范围由Ts-(25~50)℃C扩火到Ts-(20~~50)℃,近β锻造的温度范围由c)

Tp-(10~15)℃扩大到T-(10~20)℃,使两种锻造:1艺的加热温度相衔接;适当延长了坏料的最短保温时间,以保证坏料的充分热透;d)

将TA1、TA2、TA3、TA7和TC6钛合金的最低终锻温度降低50℃;将常用的切边和校正加热温度规定为一个温度范围;f

在锻造设备一节中,为了选择合理的模锻设备功率,给出了儿种钛合金在不同温度下的变形抗力;

在锻造工艺中增加了各方向锻造的内容,并将该章名称改为锻造;h)

i)规定锻件热处理按GJB3763A-2004执行,代替了原指导性技术文件引用的HB/Z137-1988《钛合金热处理工艺说明书》。本指导性技术文件由中国航空业第一集团公司提出。本指导性技术文件由中国航空工业综合技术研究所、北京航空材料研究院归口。本指导性技术文件起草单位:中国航空工业第一集团公司北京航空材料研究院、贵州安大航空锻造有限责任公司、红原航空锻铸工业公司、宝钢集团上海五钢有限公司。本指导性技术文件主要起草人:沙爱学、王庆如、李兴无、刘东升、郑永灵、邹斌、庞克昌。本指导性技术文件于1991年6月首次发布。1范围

钛合金锻造工艺

HB/Z199-2005

本指导性技术文件规定了钛合金锻造的分类、术语、设备、仪器和工装、坏料准备、锻造工艺、锻件热处理、质量控制和技术安全。本指导性技术文件适用于TA1、TA2、TA3、TA7、TA11、TA12、TA15、TA19、TC1、TC2、TC4、TC6、TC11、TC17、TC18、TB6、TB8等航空用钛合金的锻造和环轧.工艺。其他钛合金的锻造也可参照本指导性技术文件执行。

2规范性引用文件

下列文件中的条款通过本指导性技术文件的引用而成为本指导性技术文件的条款。凡是注日期的引用文件,其随后所有的修改单(不包含勘误的内容)或修订版均不适用于本指导性技术文件,然而,鼓励根据本指导性技术文件达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本指导性技术文件。GJB3763A-2004钛及钛合金热处理HB5354-1994热处理工艺质量控制HB5355锻造工艺质量控制

HB6623.1钛及钛合金β转变温度测定方法差热分析法HB6623.2钛及钛合金β转变温度测定方法金相法HB/Z141模锻件结构要素

HB/Z344钛合金酸洗工艺及质量检验3分类

3.1钛合金锻造按坏料加热温度与获得的显微组织可分为α十β锻造、近β锻造、准β锻造和β锻造3.2钛合金锻造按模具加热温度和压力保持时间可分为普通锻造和特种锻造两类。特种锻造一般包括热模锻造、等温锻造和超塑性锻造。4术语和定义

下列术语和定义适用于本标准。4.1

a十β锻造α十βforging

在B转变温度(Ts)以下20℃~50℃加热后进行锻造,即常规两相区锻造,获得双态组织或等轴组织。

nearβforging

近B锻造

在β转变温度(T)以下10℃~20℃加热后进行锻造,通常获得初生α相含量为15%~30%的双态组织。

准β锻造quasi-βforging

在a十β区上部温度预热后随炉升温至Ts-10℃~Ts+30℃,短时加热后进行锻造,获得初生α相含量不大于15%的网篮组织或双态组织。1

HB/Z199-2005

β锻造阝forging

在β转变温度以上10℃或更高温度下的B区加热后进行锻造,通常获得网组织或片状组织。4.5

普通锻造convensionalforging

模具温度为被锻造工件温度的10%~35%,压力保持时间通常小于1s。4.6

热模锻造hotdieforging

模具温度为被锻造工件溢度的70%90%,压力保持时间通常为1s~~500s。4.7

等温锻造isothermalforging

模具温度为被锻造工件温度的95%~100%,压力保持时间通常为1min~15min。4.8

超塑性锻造superplasticforging模具温度为被锻造工件温度的95%~100%,压力保持时间通常为5min~60min。5设备、仪器和工装

5.1工件加热设备

5.1.1一般采用电阻炉加热,也可采用感应炉、弱氧化性的燃气炉(不推荐用于最终模锻前的半成品加热)或其他适宜的设备加热。

5.1.2近β锻造工艺采用的加热设备的炉温均匀度应符合HB5354-1994表2中II类炉的规定;允许采用II类炉加热,但其加热区炉温均匀度应符合II类炉的规定。其余锻造工艺采用的加热设备的炉温均匀度应符合HB5354-1994表2中的IⅢI类炉的规定。5.1.3加热炉应配备自动控温和自动记录装置。5.2模具加热设备

5.2.1模具一般采用电阻炉、电热元件加热,也可采用感应线圈、弱氧化性的燃气炉或其他适宜的设备加热。

5.2.2热模锻造、等温锻造和超塑性锻造的模具与锻压设备之间应放置绝热装置。5.3锻造设备

5.3.1钛合金坏料的锻造采用锻造液压机、空气锤或其他适宜的设备。压力机和锻锤的锤头应具有平整的表面和倒圆的边缘(倒圆半径或侧棱,特别是在窄锤头上,应不小于30mm)。锤头二工作表面的局部磨损(压痕、凹陷等)不超过3mm时可进行圆滑过渡打磨。5.3.2模锻的预锻和终锻可采用相应能量的模锻水压机、液压机、机械压乐力机、模锻锤、对击锤、高速锤、液压(电动)螺旋锤、摩擦压力机、环轧机、平锻机或其他适宜的设备。模锻设备功率应根据制件的尺寸和所选定温度制度下合金的变形抗力来选择。儿种钛合金在不同温度下的变形抗力见表1。未列入表中的合金可根据其化学成分参考表1的数据进行选择。热模/等温锻造采用相应能量的模锻水压机或液压机。压机的压下速度通常控制在10-mm/s~10'mm/s范围。5.4测温仪器

可采用光学高温计、光电测温仪等仪器对坏料终锻温度进行监控。热模/等温锻造模具采用热电偶、光电测温控温仪自动控制温度。5.5工具

钢锻件生产过程中使用的工具原则上都可用于钛及钛合金的锻造,但应洁净无油污。锻造过程中与坏料接触的具一般均应预热后使用,预热温度应在150℃~300℃。2

名义成分

表1几种钛合金在不同温度下的变形抗力温度

Ti-5A1-2.5Sn

Ti-6.5AI-2Zr-1Mo-1V

Ti-2A1-1.5Mn

Ti-4AI-1.5Mn

Ti-6A1-4V

Ti-6Al-2.5Mo-1.5Cr-0.5Fe-0.3SiTi-5AI-5Mo-5V--1Cr-1Fe

Ti-10V-2Fe-3Al

5.6模具

HB/Z199-2005

以下变形速率(s\)的最大变形抗力,MPa10-2

HB/Z199-2005

5.6.1当通锻造采用5CrNiMo、5CrMnMo、5CrNiW或其他合适的热作模具钢制造锻模;采用5CrNiMo、T7、T8、45号钢或其他合适的材料制造冲切模。5.6.2热模锻造、等温锻造和超塑性锻造采用-K3、K21或其他合适的材料制造模具。5.6.3模具设计中采用的模锻件结构要素-一般按HB/Z141的通用原则执行,但腹板利毛边的厚度、过渡收径应适当加大。

5.6.4与一般钢锻件用锻模相比,钛合金用锻模的模壁厚度及止动扣尺寸应适当加大。5.6.5锻模型槽的表面粗糙度一般应达到Ra0.4um~1.6um。5.6.6锻模型槽的收缩量应根据钛合金与模具材料膨胀系数之间的差异确定。5.6.7普通模锻或环轧前模具应预热至200℃~400℃,校形模为300℃~400℃,预热保温时间应足够,以保证整个模具热透。锻模型槽的温度建议使用可移动的加热装置来维持。5.6.8热模锻造、等温锻造和超塑性锻造大多采用精密模锻。6坏料准备

6.1按技术标准检验合格的坏料方可投入锻造。6.2每熔炼炉批坏料均应按HB6623.1或HB6623.2测定β转变温度。6.3推荐使用热轧或热锻的棒材作为坏料,但在进行热模锻之前表面应进行机加工。用于小余量或带非加「表面的模锻件的原始坏料和中间坏料建议加工到表面粗糙度不大于Ra6.3um,最大不大于Ra12.5μm。

6.4轧棒和锻棒切成定尺长度的还料可在锯床、车床或铣床上进行,也可以热态在锤上或剪床上进行。坏料切断允许采用砂轮切割或气割,但随后应将热影响区去除。用于制造自由锻件以及在β区温度下进行各方向镦粗或拔长的坏料,允许采用具有热变形后的表面。6.5坏料不允许有尖锐的边角,大、中型锻件的坏料边角倒圆半径应为5mm~20mm,小型坏料也应倒角或倒圆角。

6.6还料不应有裂纹、压折、搭接、压入、锐角过渡及其他缺陷。缺陷应用打磨法清除掉,并应圆滑过渡,清理的宽度与被清理区的深度之比应大于10:1。当模锻件分几道工序制造时,考虑到在最终模锻之前还有清理工序,允许投产带缺陷的坏料,但其缺陷的埋藏深度不应超出零件机加工余量之半。6.7模锻或环轧用坏料通常应均匀喷涂润滑涂层。对要进行自由锻的坏料允许不采用涂层。采用吹砂或其他适宜的方法清除坏料表面油污。将坏料预热至80℃~200℃后,喷涂润滑涂层。根据不同工艺要求选用FR2、FR5、FR6(使用温度均为800℃~1000℃)或其他适宜的润滑涂层。7锻造工艺

1.1加热

7、1.1-般要求

7.1.1.1应按HB5354一1994规定定期检测加热炉的炉温均匀度及测控仪表精度,并标出加热炉的有效工作区。

7.1.1.2加热前清除炉底上的氧化皮和其他残渣。7.1.1.3还料应放在加热炉有效工作区内的耐火砖块、不锈钢或镍基合金支架上。坏料之间应有间隔以保证均勾加热;当紧密排列时,应适当延长保温时间。在·一般情况下坏料应平着装炉(轴线平行于炉底面);当还料高度与直径之比不大于1时,允许立着装炉(轴线垂直于炉底面)。7.1.2加热温度

7.1.2.1β转变温度是确定加热温度的重要依据之-,各种钛合金的名义β转变温度见表2。每批坏料的β转变温度可能与表2所列的温度值不同,加热温度应按每个炉号实测的β转变温度来确定。7.1.2.2不同锻造工艺采用的还料加热温度见表3。4

7.1.3加热时间

7.1.3.1坏料应在炉子到温后入炉。HB/Z199--2005

7.1.3.2当冷料入炉时,保温时间按表4执行。当热料回炉时,最短保温时间按工件有效厚度计算后减半。热料是指不低于终锻温度以下50℃的坏料。7.1.3.3最大装炉量应符合加热炉的规定,并保证最后出炉的坏料的保温时间不超过表4的规定。7.1.3.4由于机械故障或其他原因而不能正常出炉锻造时,可将炉温降低至β转变温度以下120℃~180℃后保温。以后再升温时,最短保温时间可以减半。如果需要相当长的时间才能排除故障,坏料应全部出炉空冷。出炉空冷的坏料重新加热时,仍按7.1.3.2执行。必要时可重复6.7工艺。表2各种钛合金的β转变温度(TB)合金类型

工业纯钛

锻造工艺

加热温度,

坏料厚度或

101~150

151~200

201~300

合金牌号

Ti-5AI-2.5Sn

T-8A1-1Mo-1V

名义成分

Ti-5.5A1-4Sn-2Zr-1Mo-0.25Si1NdTi-6.5A1-2Zr-1Mo-1V

Ti-6A1-2Sn-4Zr-2Mo

Ti-2Al-1.5Mn

Ti-4AI-1.5Mn

Ti-6Al-4V

Ti-6AI-2.5Mo-1.5Cr-0.5Fe-0.3SiTi-6.5A1-1.5Zr-3.5Mo-0.3Si

Ti-5Al-2Sn-2Zr-4Mo-4Cr

Ti-5Al-5Mo-5V-1Cr-1Fe

Ti-10V--2Fe-3Al

Ti-15Mo-2.7Nb-3A1-0.2Si

表.3各种锻造工艺常用的还料加热温度a+β锻

Tg-(20~50)

a+β锻和近β锻下载标准就来标准下载网

最短保温时间

min/mm

近B锻

Zg-(10~20)

表4坏料的保温时间

最长保温时间

min/mm

4.0~3.0

1.8~1.4

最短保温时间

min/mm

注:保温时间从仪表指示温度到达规定的加热溢度时开始计算。准B锻

T-(20~40)-

Tp-10~Tg+30

最长保温时间

min/mm

名义β转变温度

Zp+(10~120)

准β锻

αtβ区

min/mm

min/mm

HB/Z199-2005

7.2锻造

7.2.1各方向锻造

7.2.1.1为了细化直径在100mm以上坏料的组织,推荐预先在β区或+β区温度对它们进行各方向锻造,交替进行反复镦粗和拔长工艺。允许进行换轴向的各方向锻造,但改变轴向会增加出现组织不均匀性的可能性。在各方向锻造时粗的变形量为30%~50%,随后的拔长一·般应拔到原先的长度。镦粗的坏料高度与直径之比般应不大于2.0,最大不超过3.0。7.2.1.2在锻造过程中为避免侧面尖棱的过快冷却,建议在拔成方棒和其他自由锻工序后立即倒棱。7.2.2模锻

7.2.2.1模锻是最终的变形工序,模锻件的组织与性能在很大程度上取决于它的正确进行。7.2.2.2精密模锻件(具有小的尺寸公差和非加工表面)和各个部分高度差别大的复杂形状模锻件,建议用2~3道T序(火次)完成并采用防护润滑涂层。型槽的表面建议在模锻开始前用预先加热的坏料预热,这样有利于获得均勾的组织和一致的力学性能,同时也可以改善模锻件的成形性。7.2.2.3在α+β区模锻时推荐的变形量为20%~50%。当使用预先在α+β区变形的坏料时,则允许在模锻件的个别部位将变形量降低到10%~15%。当变形量超过70%时会导致坏料内部区域的变形过热,降低模锻件的冲击韧性等力学性能7.2.2.4在需要提高断裂韧度、热强性等力学性能时,可以采用近β锻、准β锻或β锻。当采用β锻时变形量应不小于30%。

7.2.2.5在第一件模锻开始前和工作中断以后进行模锻前应检测模具的温度,必要时应进行预热,使其达到规定的温度。

7.2.2.6在将坏料放入锻模型槽之前,应用压缩空气清理型槽,并在模具的型面上涂上润滑剂(不墨十机油或MoS2十机油、于锯屑等)。使用防护润滑涂层不排斥普通润滑剂的应用。7.2.2.7应尽量缩短已加热坏料从炉子到锤或压力机的传递所耗费的时间,以防止坏料明显降温。7.2.2.8如果发生一火条件下模锻件欠压或未成形,一般允许在α十β区温度进行补充锻造或轧制。允许的回炉加热次数应越少越好,并应在工艺卡片中加以规定。7.2.2.9终锻温度根据合金和锻造工艺而定。α十β锻、近β锻和准β锻等工艺常用的最低终锻温度见表5。β锻的终锻温度可比表5的温度高一些,或在β转变温度以上结束锻造。除非有特殊规定,锻件应分散地放在干燥的地面上进行空冷。7.2.2.10

表5各种钛合金常用的最低终锻温度合金牌号

最低终锻

温度,℃

TAI、TA2、

850800

7.3切边、校正和标识

7.3.1切边

TA12TA15TA19

模锻件的切边一般在切边压力机上进行,应在模锻后立即进行热切边。当模锻件因降温较多而无法直接热切边时,应重新加热至表6推荐的温度后再切边。切边也可以采用机械加工。作为例外允许用气割方法切边,但这种情况下考到热影响区沿模锻件的外廓应预留10mm~15mm的余量,当欠压量大时可顶留7mm~12mm的余量。

各种钛合金常用的切边和校正加热温度表6

切边加热

温度,℃

TA1、

TA2、TA3

TC11ETC17

800~

校正加热

温度,℃

TA1、

TA2、TA3

7.3.2校正

表6(续)

HB/Z199-2005

当模锻件锻后需要校正时,可在模锻的同模具中进行,在切边后立即校正,也可专门加热至表6推荐的温度进行。

7.3.3标识

锻件应按技术标准或图样的要求在指定的位置打印标记。打钢印直接在锻造结束时在热状态下进行。允许在冷状态下在清除掉表面α层后打钢印。也允许用油漆、电笔和其他方式进行标记。8锻件热处理

8.1热处理

锻件的热处理按GJB3763A-2004或专用技术文件的规定执行。8.2热处理后的清理

推荐用吹砂、酸洗或打磨的方法清除锻件表面氧化皮、α层以及残留的防护润滑涂层。酸洗及检验可按HB/Z344的规定执行,其他清除方法可参照相关标准执行。9质量控制

9.1参照本指导性技术文件的要求制定航空锻件的锻造规范、编写工艺卡片,并检查现场实际执行情况是否符合规范的要求。

9.2钛合金的加热和热变形应遵守本指导性技术文件所推荐的制度,否则可能导致低倍组织和显微组织以及力学性能的恶化。钛合金的随后的热处理通常无法改善其组织。9.3按锻件技术标准或锻件图样的要求检验锻件的质量。9.4锻造工艺质量控制参照HB5355的规定执行。10技术安全

锻造过程中的技术安全按专用技术文件执行。HBZ

中华人民共和国航空行业标准

钛合金锻造工艺

HB/Z199-2005

中国航空综合技术研究所出版

(北京东外京顺路7号)

中国航空综合技术研究所印刷车间印刷北京1665信箱发行

版权专有不得翻印

开本880×1230

印张1字数21千字

2006年4月第一版2006年4月第一次印刷印数1-500

书号:标301.2260号

定价8.00元

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 航空工业行业标准(HB)

- HB5420-1989 电阻焊电极与辅助装置用铜及铜合金

- HB7574-1997 航空有机玻璃长期吸水率试验方法

- HB4497-1990 游标卡尺质量分等规定

- HB5352.5-1986 熔模铸造用硅溶胶型壳干燥度测定方法

- HB6106-1986 航空发动机台架试车用振动传感器技术条件

- HB5519-1989 飞机零组部件重量公差

- HB6393-1990 飞机货物系留双座接头

- HB6494-1991 飞机灯通用规范

- HB6589-1992 切削加工工艺用代号与符号

- HB4365-1989 X形推板

- HB8181~8184-2002 扩口式带收紧螺母弯管接头

- HB2-57-1994 销子

- HB3-14-1983 铜衬套

- HB6-27-1983 AN-1和AN-2按扭保险器

- HB6496-1991 飞机液压刹车阀通用技术条件

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2