- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 铁路运输行业标准(TB) >>

- TB/T 3118-2005 铁道车辆用合成闸片

标准号:

TB/T 3118-2005

标准名称:

铁道车辆用合成闸片

标准类别:

铁路运输行业标准(TB)

标准状态:

现行-

发布日期:

2005-06-27 -

实施日期:

2005-12-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

270.22 KB

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了铁道车辆用合成闸片(以下简称闸片)的术语、定义及符号、要求、检查试验方法、验收规则、标志、包装、运输及储存要求等。本标准适用于运行速度为160km/h及以下、轴重不大于18t的车辆用盘形制动闸片。 TB/T 3118-2005 铁道车辆用合成闸片 TB/T3118-2005

部分标准内容:

ICS45.060.20

中华人民共和国铁道行业标准

TB/T3118—2005

铁道车辆用合成闸片

The brake linings made of composite materials for rolling stock2005-06-27发布

2005-12-01实施

中华人民共和国铁道部发布

规范性引用文件

术语、定义和符号

结构形式及主要尺寸

材料及制造要求

使用性能

物理及力学性能

摩擦磨耗性能

5检查试验方法

外观检查

外形尺寸检查

物理及力学性能试验

摩擦磨耗性能试验

6检验规则

出厂检验

型式检验

现车运用试验

7标志、包装、运输和储存

附录A

附录B

附录C

(规范性附录)闸片的结构形式及主要尺寸(规范性附录)摩擦磨耗性能试验(资料性附录)喷水装置

TB/T3118—2005

TB/T3118—2005

本标准参照UIC541-3:1992《制动机盘形制动机及其闸片》制定。本标准的附录A、附录B为规范性附录,附录C为资料性附录。本标准由铁道部标准计量研究所提出并归口。本标准起草单位:铁道部标准计量研究所、铁道科学研究院机车车辆研究所、新乡铁路摩擦材料厂。本标准主要起草人:朱梅、吕换小、成燕武、张东方、康凤云。本标准为首次发布。

1范围

铁道车辆用合成闸片

TB/T3118—2005

本标准规定了铁道车辆用合成闸片(以下简称闸片)的术语、定义及符号、要求、检查试验方法、验收规则、标志、包装、运输及储存要求等。本标准适用于运行速度为160km/h及以下、轴重不大于18t的车辆用盘形制动闸片。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T700-1988碳素结构钢

GB/T1033—1986

GB/T1034—1998

GB/T1041—1992

GB/T1043—1993

GB/T 9342—1988

TB/T2980—2000

3术语、定义和符号

塑料密度和相对密度试验方法

塑料吸水性试验方法

塑料压缩性能试验方法

硬质塑料简支梁冲击试验方法

塑料洛氏硬度试验方法

客车用制动盘技术条件

下列术语、定义及符号适用于本标准。3.1瞬时摩擦系数instantaneous frictoncoefficient在任意给定制动瞬间的制动力与闸片总推力之比,符号为。3.2平均摩擦系数

average friction coefficient根据从达到全部制动力起到停车时止的制动全过程来确定。它是瞬时摩擦系数在制动距离S2上的积分,符号为s,即:

s= $Jods。

stopping distance

3.3制动距离

从达到全部制动力的95%以上起到停车时止的距离,符号为S2。4要求

4.1结构形式及主要尺寸

闸片的结构形式及主要尺寸应符合附录A的规定。4.2材料及制造要求

4.2.1闸片所采用的材料和制造方法应始终与按规定程序批准的一致。4.2.2闸片钢背应采用厚度为1.5mm冷轧钢板制造,其性能应不低于GB/T700一1988中的Q235A钢种,并应进行防腐处理。

4.2.3闸片不应采用石棉、铅、锌或其化合物以及其他可能危害人体健康、可能产生有害气体、粉尘或1

TB/T3118—2005

化合物的材料。

4.2.4闸片摩擦材料的各种成分应均匀分布,并不应腐蚀制动盘摩擦面。4.3外

4.3.1闸片摩擦体不应有裂纹、起泡、分层、疏松、翘曲等缺陷。4.3.2

闸片摩擦面应平整。

4.3.3闸片的摩擦材料与其钢背应紧密结合。4.4使用性能

在正常的使用条件下及规定的使用限度内:闸片不应使制动盘产生热损伤(热斑、热剥离及可能引起制动盘断裂的龟裂);a)

闸片对制动盘摩擦面不应产生沟状磨耗、波浪形磨耗及其他异状磨耗;闸片与制动盘摩擦时不应产生明显的火花;d)

闸片应始终保证其性能符合本标准规定的要求;e)闸片不应折断,摩擦体不应脱落、掉块。4.5物理及力学性能

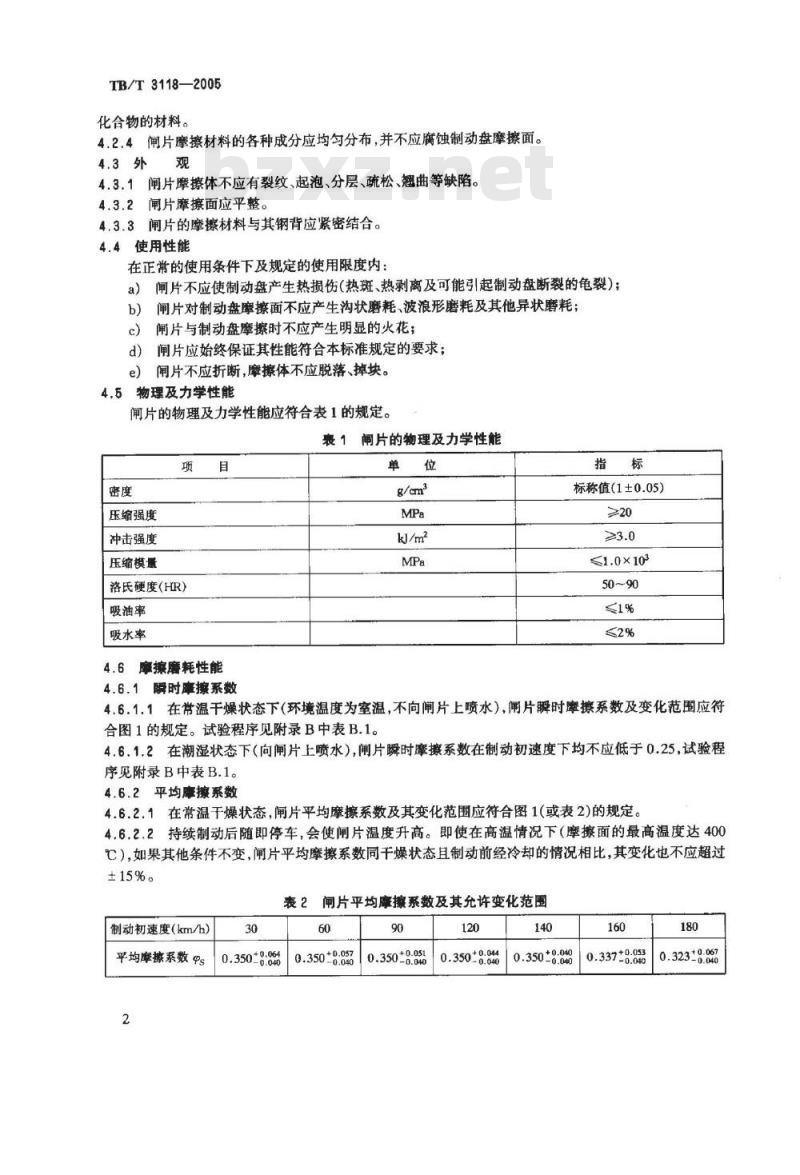

闸片的物理及力学性能应符合表1的规定。表1闸片的物理及力学性能

压缩强度

冲击强度

压缩模量

洛氏硬度(HR)

吸油率

吸水率

4.6摩擦磨耗性能

标称值(1±0.05)

≤1.0×103

4.6.1瞬时摩擦系数

4.6.1.1在常温干燥状态下(环境温度为室温,不向闸片上喷水),闸片瞬时摩擦系数及变化范围应符合图1的规定。试验程序见附录B中表B.1。4.6.1.2在潮湿状态下(向闸片上喷水),闸片瞬时摩擦系数在制动初速度下均不应低于0.25,试验程序见附录B中表B.1。

4.6.2平均摩擦系数

4.6.2.1在常温于燥状态,闸片平均摩擦系数及其变化范围应符合图1或表2)的规定。4.6.2.2持续制动后随即停车,会使闸片温度升高。即使在高温情况下(摩擦面的最高温度达400),如果其他条件不变,闸片平均摩擦系数同干燥状态且制动前经冷却的情况相比,其变化也不应超过±15%。

2闸片平均摩擦系数及其允许变化范围表2

制动初速度(km/h)

平均摩系数s

0.350-0.040

0.350±0.040

0.350-8:050

0.350*8:84

0.350-8:88

0.323-8.8

TB/T3118—2005

(q/ury)a

TB/T3118—2005

4.6.3静摩擦系数

闸片静摩擦系数不应小于0.33。4.6.4磨耗量

闸片磨耗量不应超过1.0cm/MJ。5检查试验方法

5.1外观检查

闸片外观用目测检查。

5.2外形尺寸检查

闸片外形尺寸应用经过铁路专用计量器具定型鉴定的样板或精度不低于0.02mm的测量器具检查。5.3物理及力学性能试验

5.3.1试样制取

5.3.1.1试样应从闸片摩擦体上制取。制取方法为:从每块(左右闸片各1片为1块)闸片上切割试样,并用机加工方法去掉底料和钢背,得到与上表面(制动率擦面)平行的光滑表面。试样尺寸按表3规定。5.3.1.2制备试样时,应避免试样过热。5.3.1.3在进行试验前,所取试样应在试验环境下至少放置24hc表3试验用试样尺寸

试验项目

压缩强度和压缩模量

冲击强度

吸油率和吸水率

试样尺寸

10×10×10

20×11×11

50×6×4

45×45×20

40×40×10

单位为毫米

6.3.1.4压缩强度和压缩模量试验用试样的中心线应垂直于闸片的摩擦面;试样的两端面均应垂直于试样的中心线。Www.bzxZ.net

5.3.2密度试验

密度试验应按GB/T1033—1986的规定进行。5.3.3压缩强度试验

压缩强度试验应按GB/T1041—1992的规定进行。5.3.4冲击强度试验

冲击强度试验应按GB/T1043--1993的规定进行。5.3.5硬度试验

硬度试验方法应按GB/T9342一1988的规定进行。记录试样上表面的5个硬度数值后将该表面平行向下磨削5mm,然后记录新表面的4个硬度数值。两个压痕之间或压痕距试样的边缘之间的最小距离应不小于10mm。取9个点的测试结果的平均值作为被测闸片的硬度值。5.3.6吸水性和吸油性试验

吸水性和吸油性试验按GB/T1034—1998的规定进行。吸油性试验采用车轴油。5.3.7压缩模量试验

试验按GB/T1041—1992的规定进行。5.3.8数据处理

在物理力学性能试验时,如其中有一试样出现异常数据,所测得的数据与其他试样的试验数据有较4

大差异,经分析,如非属试验材料原因,应将差异较大的数据排除后再计算平均值。5.4摩擦磨耗性能试验

5.4.1摩擦磨耗性能试验应按附录B规定试验程序进行。5.4.2试验用制动盘应符合TB/T2980—2000的规定。5.4.3用于试验的阐片应是实物,不允许使用缩小比例的试样进行试验。5.4.4潮湿状态下的试验应采用喷水装置进行,建议性的喷水装置图见附录C。TB/T3118—2005

5.4.5闸片在试验期间不应出现烧痕、局部隆起、局部或整体变形、黏结材料熔化、持续噪音、起火及其他缺陷。

5.4.6闸片的磨耗量用称重法确定,称重要求按附录B规定进行。5.4.7进行5次静摩擦系数试验,记录静摩擦系数,以5次试验结果的平均值作为静摩擦系数值。6检验规则

6.1出厂检验

6.1.1出厂检验项目

闸片出厂检验项目包括外观、尺寸及物理力学性能。6.1.2外观检查

出厂的闸片应逐个进行外观检查。6.1.3外形尺寸检查

6.1.3.1外形尺寸应按批随机抽样检查。6.1.3.2同材质、同规格的闸片,每5000块为一批,当生产批或销售批不足5000块时,以实际生产批或销售批为一批检查。每批随机抽样不少于5块。若有一块不合格,则应对该批按片逐个进行检查。6.1.4物理及力学性能检验

6.1.4.1物理及力学性能应按批随机抽样检验。6.1.4.2同材质、同规格的闸片每5000块为一批,当生产批或销售批不足5000块时,以实际生产批或销售批为一批检验。每批随机抽样不少于2块。6.1.4.3若有任何一项检验结果不合格,允许在该批闸片中加倍抽样,对该不合格项进行复验,若有任何1块闸片复验结果仍不合格,则该批闸片为不合格。6.2型式检验

6.2.1型式检验包括按本标准规定的全部检查和检验项目。6.2.2在出现以下情况之一时应进行型式检验:a)闸片的材料成分、原材料产地及制造工艺发生重大变化时b)停产半年以上,再重新投放批量生产时;c)正常生产年半时。

6.2.3进行摩擦磨耗性能试验时,每次随机抽样为1副(左右闸片各2片为1副)。试样应从出厂检验合格的产品中抽取。任何一项未达到标准规定的要求时,允许加倍抽样,对不合格项进行复验,若复验闸片中的任何1副仍不合格,则判为不合格。6.3现车运用试验

新闸片首次提供批量产品前,应通过至少为期1年的连续运用试验来考查闸片的性能。运用试验的车辆类型、运行线路区段由铁路主管部门确定。7标志、包装、运输和储存

7.1标志

7.1.1每片闸片上应有下列永久性标志:5

TB/T3118——2005

闸片型号;

制造厂名或代号;

制造年月;

到限标志。

应保证闸片使用到限时,其标志仍能识别。包

闸片应包装,包装箱上应有闸片名称、型号、制造厂名等标志。7.2.1

包装箱内应有检验合格证。

包装时应对闸片采取防潮措施。7.3运

闸片运输应用包装箱,装卸时不应摔扔,防止闸片破损和变形。7.4

闸片应储存在通风干燥处,防止日晒和雨淋。储存期不宜超过1年。6

附录A

(规范性附录)

闸片的结构形式及主要尺寸

TB/T3118—2005

闸片的结构形式及主要尺寸要求应符合图A.1的规定。图中闸片为左闸片,右闸片与左闸片结构形式及尺寸相同,形状对称。

图A.1阐片的结构形式及尺寸

TB/T3118—2005

B.1基本要求

附录B

(规范性附录)

摩擦磨耗性能试验

B.1.1摩擦磨耗性能应以1:1制动动力试验台试验结果为准。B.1.21:1制动动力试验台应经国家计量认证合格,并应经铁路主管部门认可。B.2试验条件

B.2.1试验用直径640mm的轴装式铸铁制动盘。制动盘应保持清洁。B.2.2试验台应有喷水装置,且应能在制动盘率擦面均匀喷水。B.3试验数据

B.3.1记录试验日期、试验室温度、湿度和操作序号。B.3.2记录试验过程有无火花、红热带、烟尘、气味等,制动盘摩擦面有无热斑及热斑程度、试件有无烧痕、局部隆起、局部或整体变形、黏结材料熔化、持续噪音、裂纹、剥离、凹陷、黏结剂渗出、金属镶嵌现象。

B.3.3测量制动初始速度、闸片推力、闸片推力达到95%到停车的制动时间及制动距离,制动盘摩擦表面1mm以下或表面的初始温度、最高温度,制动过程的瞬时率擦系数曲线,闸片的质量。B.4库擦磨耗性能试验程序

B.4.1制动摩擦磨耗性能试验按表B.1规定的试验程序进行。B.4.2表B.1中的符号D、H、N的含义:D—持续制动:

H-一持续制动后立即实施的停车制动;N——在喷水量为25L/h的潮湿条件下实施的制动。B.4.3要获得70%的贴合面积,如需要进行10次以上的制动时,应将这些事实在试验报告中明确说明。

试验程序

速度(km/h)

表B.1试验程序

推力(kN)

初始温度(C)

20-100

140150

140~150

210~220

TB/T3118-—2005

根据需要进行10次停车制动,使闸片蘑合到率擦面积达到70%以

上的程度。

称重\

在干燥状态下,冷却后进行停车制动。

高初始温度下进行停车制动(不作为摩擦系数判定的依据)。

称重“

进行10min的持续制动。

持续制动后立即进行停车制动。不留冷却间隔,立刻进行10 min的持续制动。

持续制动后进行停车制动。

在干燥情况下进行。

在潮湿状态下,冷却后进行停车制动。

匀速持续制动45min

如果在N30及以上项的制动过程中所记录的制动盘表面温度的平均值达到400C,应立即停止制动试验。磨合后和在第15项制动后,应对闸片进行称重,计算闸片的磨耗量。薪型闸片应进行D31项制动试验,制动过程中不应有起火倾向。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国铁道行业标准

TB/T3118—2005

铁道车辆用合成闸片

The brake linings made of composite materials for rolling stock2005-06-27发布

2005-12-01实施

中华人民共和国铁道部发布

规范性引用文件

术语、定义和符号

结构形式及主要尺寸

材料及制造要求

使用性能

物理及力学性能

摩擦磨耗性能

5检查试验方法

外观检查

外形尺寸检查

物理及力学性能试验

摩擦磨耗性能试验

6检验规则

出厂检验

型式检验

现车运用试验

7标志、包装、运输和储存

附录A

附录B

附录C

(规范性附录)闸片的结构形式及主要尺寸(规范性附录)摩擦磨耗性能试验(资料性附录)喷水装置

TB/T3118—2005

TB/T3118—2005

本标准参照UIC541-3:1992《制动机盘形制动机及其闸片》制定。本标准的附录A、附录B为规范性附录,附录C为资料性附录。本标准由铁道部标准计量研究所提出并归口。本标准起草单位:铁道部标准计量研究所、铁道科学研究院机车车辆研究所、新乡铁路摩擦材料厂。本标准主要起草人:朱梅、吕换小、成燕武、张东方、康凤云。本标准为首次发布。

1范围

铁道车辆用合成闸片

TB/T3118—2005

本标准规定了铁道车辆用合成闸片(以下简称闸片)的术语、定义及符号、要求、检查试验方法、验收规则、标志、包装、运输及储存要求等。本标准适用于运行速度为160km/h及以下、轴重不大于18t的车辆用盘形制动闸片。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T700-1988碳素结构钢

GB/T1033—1986

GB/T1034—1998

GB/T1041—1992

GB/T1043—1993

GB/T 9342—1988

TB/T2980—2000

3术语、定义和符号

塑料密度和相对密度试验方法

塑料吸水性试验方法

塑料压缩性能试验方法

硬质塑料简支梁冲击试验方法

塑料洛氏硬度试验方法

客车用制动盘技术条件

下列术语、定义及符号适用于本标准。3.1瞬时摩擦系数instantaneous frictoncoefficient在任意给定制动瞬间的制动力与闸片总推力之比,符号为。3.2平均摩擦系数

average friction coefficient根据从达到全部制动力起到停车时止的制动全过程来确定。它是瞬时摩擦系数在制动距离S2上的积分,符号为s,即:

s= $Jods。

stopping distance

3.3制动距离

从达到全部制动力的95%以上起到停车时止的距离,符号为S2。4要求

4.1结构形式及主要尺寸

闸片的结构形式及主要尺寸应符合附录A的规定。4.2材料及制造要求

4.2.1闸片所采用的材料和制造方法应始终与按规定程序批准的一致。4.2.2闸片钢背应采用厚度为1.5mm冷轧钢板制造,其性能应不低于GB/T700一1988中的Q235A钢种,并应进行防腐处理。

4.2.3闸片不应采用石棉、铅、锌或其化合物以及其他可能危害人体健康、可能产生有害气体、粉尘或1

TB/T3118—2005

化合物的材料。

4.2.4闸片摩擦材料的各种成分应均匀分布,并不应腐蚀制动盘摩擦面。4.3外

4.3.1闸片摩擦体不应有裂纹、起泡、分层、疏松、翘曲等缺陷。4.3.2

闸片摩擦面应平整。

4.3.3闸片的摩擦材料与其钢背应紧密结合。4.4使用性能

在正常的使用条件下及规定的使用限度内:闸片不应使制动盘产生热损伤(热斑、热剥离及可能引起制动盘断裂的龟裂);a)

闸片对制动盘摩擦面不应产生沟状磨耗、波浪形磨耗及其他异状磨耗;闸片与制动盘摩擦时不应产生明显的火花;d)

闸片应始终保证其性能符合本标准规定的要求;e)闸片不应折断,摩擦体不应脱落、掉块。4.5物理及力学性能

闸片的物理及力学性能应符合表1的规定。表1闸片的物理及力学性能

压缩强度

冲击强度

压缩模量

洛氏硬度(HR)

吸油率

吸水率

4.6摩擦磨耗性能

标称值(1±0.05)

≤1.0×103

4.6.1瞬时摩擦系数

4.6.1.1在常温干燥状态下(环境温度为室温,不向闸片上喷水),闸片瞬时摩擦系数及变化范围应符合图1的规定。试验程序见附录B中表B.1。4.6.1.2在潮湿状态下(向闸片上喷水),闸片瞬时摩擦系数在制动初速度下均不应低于0.25,试验程序见附录B中表B.1。

4.6.2平均摩擦系数

4.6.2.1在常温于燥状态,闸片平均摩擦系数及其变化范围应符合图1或表2)的规定。4.6.2.2持续制动后随即停车,会使闸片温度升高。即使在高温情况下(摩擦面的最高温度达400),如果其他条件不变,闸片平均摩擦系数同干燥状态且制动前经冷却的情况相比,其变化也不应超过±15%。

2闸片平均摩擦系数及其允许变化范围表2

制动初速度(km/h)

平均摩系数s

0.350-0.040

0.350±0.040

0.350-8:050

0.350*8:84

0.350-8:88

0.323-8.8

TB/T3118—2005

(q/ury)a

TB/T3118—2005

4.6.3静摩擦系数

闸片静摩擦系数不应小于0.33。4.6.4磨耗量

闸片磨耗量不应超过1.0cm/MJ。5检查试验方法

5.1外观检查

闸片外观用目测检查。

5.2外形尺寸检查

闸片外形尺寸应用经过铁路专用计量器具定型鉴定的样板或精度不低于0.02mm的测量器具检查。5.3物理及力学性能试验

5.3.1试样制取

5.3.1.1试样应从闸片摩擦体上制取。制取方法为:从每块(左右闸片各1片为1块)闸片上切割试样,并用机加工方法去掉底料和钢背,得到与上表面(制动率擦面)平行的光滑表面。试样尺寸按表3规定。5.3.1.2制备试样时,应避免试样过热。5.3.1.3在进行试验前,所取试样应在试验环境下至少放置24hc表3试验用试样尺寸

试验项目

压缩强度和压缩模量

冲击强度

吸油率和吸水率

试样尺寸

10×10×10

20×11×11

50×6×4

45×45×20

40×40×10

单位为毫米

6.3.1.4压缩强度和压缩模量试验用试样的中心线应垂直于闸片的摩擦面;试样的两端面均应垂直于试样的中心线。Www.bzxZ.net

5.3.2密度试验

密度试验应按GB/T1033—1986的规定进行。5.3.3压缩强度试验

压缩强度试验应按GB/T1041—1992的规定进行。5.3.4冲击强度试验

冲击强度试验应按GB/T1043--1993的规定进行。5.3.5硬度试验

硬度试验方法应按GB/T9342一1988的规定进行。记录试样上表面的5个硬度数值后将该表面平行向下磨削5mm,然后记录新表面的4个硬度数值。两个压痕之间或压痕距试样的边缘之间的最小距离应不小于10mm。取9个点的测试结果的平均值作为被测闸片的硬度值。5.3.6吸水性和吸油性试验

吸水性和吸油性试验按GB/T1034—1998的规定进行。吸油性试验采用车轴油。5.3.7压缩模量试验

试验按GB/T1041—1992的规定进行。5.3.8数据处理

在物理力学性能试验时,如其中有一试样出现异常数据,所测得的数据与其他试样的试验数据有较4

大差异,经分析,如非属试验材料原因,应将差异较大的数据排除后再计算平均值。5.4摩擦磨耗性能试验

5.4.1摩擦磨耗性能试验应按附录B规定试验程序进行。5.4.2试验用制动盘应符合TB/T2980—2000的规定。5.4.3用于试验的阐片应是实物,不允许使用缩小比例的试样进行试验。5.4.4潮湿状态下的试验应采用喷水装置进行,建议性的喷水装置图见附录C。TB/T3118—2005

5.4.5闸片在试验期间不应出现烧痕、局部隆起、局部或整体变形、黏结材料熔化、持续噪音、起火及其他缺陷。

5.4.6闸片的磨耗量用称重法确定,称重要求按附录B规定进行。5.4.7进行5次静摩擦系数试验,记录静摩擦系数,以5次试验结果的平均值作为静摩擦系数值。6检验规则

6.1出厂检验

6.1.1出厂检验项目

闸片出厂检验项目包括外观、尺寸及物理力学性能。6.1.2外观检查

出厂的闸片应逐个进行外观检查。6.1.3外形尺寸检查

6.1.3.1外形尺寸应按批随机抽样检查。6.1.3.2同材质、同规格的闸片,每5000块为一批,当生产批或销售批不足5000块时,以实际生产批或销售批为一批检查。每批随机抽样不少于5块。若有一块不合格,则应对该批按片逐个进行检查。6.1.4物理及力学性能检验

6.1.4.1物理及力学性能应按批随机抽样检验。6.1.4.2同材质、同规格的闸片每5000块为一批,当生产批或销售批不足5000块时,以实际生产批或销售批为一批检验。每批随机抽样不少于2块。6.1.4.3若有任何一项检验结果不合格,允许在该批闸片中加倍抽样,对该不合格项进行复验,若有任何1块闸片复验结果仍不合格,则该批闸片为不合格。6.2型式检验

6.2.1型式检验包括按本标准规定的全部检查和检验项目。6.2.2在出现以下情况之一时应进行型式检验:a)闸片的材料成分、原材料产地及制造工艺发生重大变化时b)停产半年以上,再重新投放批量生产时;c)正常生产年半时。

6.2.3进行摩擦磨耗性能试验时,每次随机抽样为1副(左右闸片各2片为1副)。试样应从出厂检验合格的产品中抽取。任何一项未达到标准规定的要求时,允许加倍抽样,对不合格项进行复验,若复验闸片中的任何1副仍不合格,则判为不合格。6.3现车运用试验

新闸片首次提供批量产品前,应通过至少为期1年的连续运用试验来考查闸片的性能。运用试验的车辆类型、运行线路区段由铁路主管部门确定。7标志、包装、运输和储存

7.1标志

7.1.1每片闸片上应有下列永久性标志:5

TB/T3118——2005

闸片型号;

制造厂名或代号;

制造年月;

到限标志。

应保证闸片使用到限时,其标志仍能识别。包

闸片应包装,包装箱上应有闸片名称、型号、制造厂名等标志。7.2.1

包装箱内应有检验合格证。

包装时应对闸片采取防潮措施。7.3运

闸片运输应用包装箱,装卸时不应摔扔,防止闸片破损和变形。7.4

闸片应储存在通风干燥处,防止日晒和雨淋。储存期不宜超过1年。6

附录A

(规范性附录)

闸片的结构形式及主要尺寸

TB/T3118—2005

闸片的结构形式及主要尺寸要求应符合图A.1的规定。图中闸片为左闸片,右闸片与左闸片结构形式及尺寸相同,形状对称。

图A.1阐片的结构形式及尺寸

TB/T3118—2005

B.1基本要求

附录B

(规范性附录)

摩擦磨耗性能试验

B.1.1摩擦磨耗性能应以1:1制动动力试验台试验结果为准。B.1.21:1制动动力试验台应经国家计量认证合格,并应经铁路主管部门认可。B.2试验条件

B.2.1试验用直径640mm的轴装式铸铁制动盘。制动盘应保持清洁。B.2.2试验台应有喷水装置,且应能在制动盘率擦面均匀喷水。B.3试验数据

B.3.1记录试验日期、试验室温度、湿度和操作序号。B.3.2记录试验过程有无火花、红热带、烟尘、气味等,制动盘摩擦面有无热斑及热斑程度、试件有无烧痕、局部隆起、局部或整体变形、黏结材料熔化、持续噪音、裂纹、剥离、凹陷、黏结剂渗出、金属镶嵌现象。

B.3.3测量制动初始速度、闸片推力、闸片推力达到95%到停车的制动时间及制动距离,制动盘摩擦表面1mm以下或表面的初始温度、最高温度,制动过程的瞬时率擦系数曲线,闸片的质量。B.4库擦磨耗性能试验程序

B.4.1制动摩擦磨耗性能试验按表B.1规定的试验程序进行。B.4.2表B.1中的符号D、H、N的含义:D—持续制动:

H-一持续制动后立即实施的停车制动;N——在喷水量为25L/h的潮湿条件下实施的制动。B.4.3要获得70%的贴合面积,如需要进行10次以上的制动时,应将这些事实在试验报告中明确说明。

试验程序

速度(km/h)

表B.1试验程序

推力(kN)

初始温度(C)

20-100

140150

140~150

210~220

TB/T3118-—2005

根据需要进行10次停车制动,使闸片蘑合到率擦面积达到70%以

上的程度。

称重\

在干燥状态下,冷却后进行停车制动。

高初始温度下进行停车制动(不作为摩擦系数判定的依据)。

称重“

进行10min的持续制动。

持续制动后立即进行停车制动。不留冷却间隔,立刻进行10 min的持续制动。

持续制动后进行停车制动。

在干燥情况下进行。

在潮湿状态下,冷却后进行停车制动。

匀速持续制动45min

如果在N30及以上项的制动过程中所记录的制动盘表面温度的平均值达到400C,应立即停止制动试验。磨合后和在第15项制动后,应对闸片进行称重,计算闸片的磨耗量。薪型闸片应进行D31项制动试验,制动过程中不应有起火倾向。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 铁路运输行业标准(TB)

- TB/T2769-2008 重型轨道车试验方法

- TB/T1686-2000 25t电动架车机技术条件

- TB/T3015.6-2001 铁道车辆整体车轮外形尺寸检测量具技术条件轮辋宽度卡尺

- TB/T2075.4-2002 电气化铁道接触网零部件 第4部分:双横承力索线夹

- TB/T2075.54-2002 电气化铁道接触网零部件 第54部分:接地线连接线夹

- TB/T3121-2005 铁路食(饮)具洁净度ATP生物发光检测法和分级判定

- TB/T2455.15-2006 铁道货车减振器斜楔量规

- TB/T2922.2-1998 铁路混凝土用骨料碱活性试验方法化学法

- TB/T2472-1993 DK.S型道口闪光器

- TB/T2494.1-1994 轨道车辆车轴探伤方法 新制车轴超声波探伤

- TB1670.8-1985 15号车钩钩体防跳台样板

- TB/T2997.1-2000 铁路程控共线电话设备 主控机技术要求及试验方法

- TB/T3112.2-2017 铁路车站电码化设备 第2部分:发码、检测、调整器

- TB/T1333.3-2004 铁路应用 机车车辆电气设备 第3部分:电工器件 直流断路器规则

- TB/T2152.15-1990 铁路工人技术标准 机务 内燃机钳工

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2