- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 冶金行业标准(YB) >>

- YB/T 5349-2006 金属弯曲力学性能试验方法

标准号:

YB/T 5349-2006

标准名称:

金属弯曲力学性能试验方法

标准类别:

冶金行业标准(YB)

标准状态:

现行-

发布日期:

2006-07-27 -

实施日期:

2006-10-11 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

5.43 MB

替代情况:

原标准号GB/T 14452-1993

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了金属弯曲力学性能试验方法的原理、术语、符号、试样、试样尺寸测量、试验设备、试验条件、性能测定、测试数值的修约和试验报告。本标准适用于测定脆性断裂和低塑性断裂的金属材料一项或多项弯曲力学性能。 YB/T 5349-2006 金属弯曲力学性能试验方法 YB/T5349-2006

部分标准内容:

中华人民共和国黑色冶金行业标准金属弯曲力学性能试验方法

Metallic materialsDetermination of bendingmechanical properties

主题内容与适用范围

YB/T5349—2006

(GB/T14452—1993调整)

本标准规定了金属弯曲力学性能试验方法的原理、术语、符号、试样、试样尺寸测量、试验设备、试验条件、性能测定、测试数值的修约和试验报告。本标准适用于测定脆性断裂和低塑性断裂的金属材料一项或多项弯曲力学性能。2引用标准

GB2975

钢材力学及工艺性能试验取样规定GB8170

数值修约规则

GB10623金属力学性能试验术语

JJG139

拉力、压力和万能材料试验机检定规程JJG157小负荷材料试验机检定规程JJG475电子万能试验机检定规程JJG762

3原理

引伸计检定规程

采用三点弯曲或四点弯曲方式对圆形或矩形横截面试样施加弯曲力,一般直至断裂,测定其弯曲力学性能。

4术语

4.1跨距(L.):弯曲试验装置上试样两支承点间的距离。4.2挠度计跨距(L。):用挠度计测量试样挠度时,在试样上两测点间的距离。4.3力臂():四点弯曲试验中弯曲力作用平面或作用线与最近支承点间的距离。4.4弯曲力(F或F/2):垂直于试样两支承点间连线的横向集中力。4.5最大弯曲应力:弯曲力在试样弯曲外表面产生的最大正应力。4.6最大弯曲应变:弯曲力在试样弯曲外表面产生的最大拉应变。4.7弯曲弹性模量(E,):弯曲应力与弯曲应变呈线性比例关系范围内的弯曲应力与弯曲应变之比。4.8规定非比例弯曲应力():弯曲试验中,试样弯曲外表面上的非比例弯曲应变达到规定值时,按弹性弯曲应力公式计算的最大弯曲应力。注:表示此应力的符号应附以角注说明,例如opbo.01、pbo.0s和Gpb0.2等分别表示规定非比例弯曲应变达到0.01%、0.05%和0.2%时的最大弯曲应力。

4.9规定残余弯曲应力(cr):对试样施加弯曲力和卸除此力后,试样弯曲外表面上的残余弯曲应变达到中华人民共和国国家发展和改革委员会2006-07-27批准2006-10-11实施

YB/T5349—2006

规定值时,按弹性弯曲应力公式计算的最大弯曲应力。注:表示此应力的符号应附以角注说明,例如orbo.01、Qrbo.05和orbo.2等分别表示规定残余弯曲应变达到0.01%、0.05%和0.2%时的最大弯曲应力。

4.10抗弯强度(cu):试样弯曲至断裂,断裂前所达到的最大弯曲力,按弹性弯曲应力公式计算的最大弯曲应力。

4.11挠度(f):试样弯曲时,其中性线偏离原始位置的最大距离。4.11.1断裂挠度(f%):试样弯曲断裂时的挠度。4.12弯曲断裂能量(U):试样弯曲至断裂所需的能量。4.13其他相关术语按照GB10623的规定。5符号、名称和单位

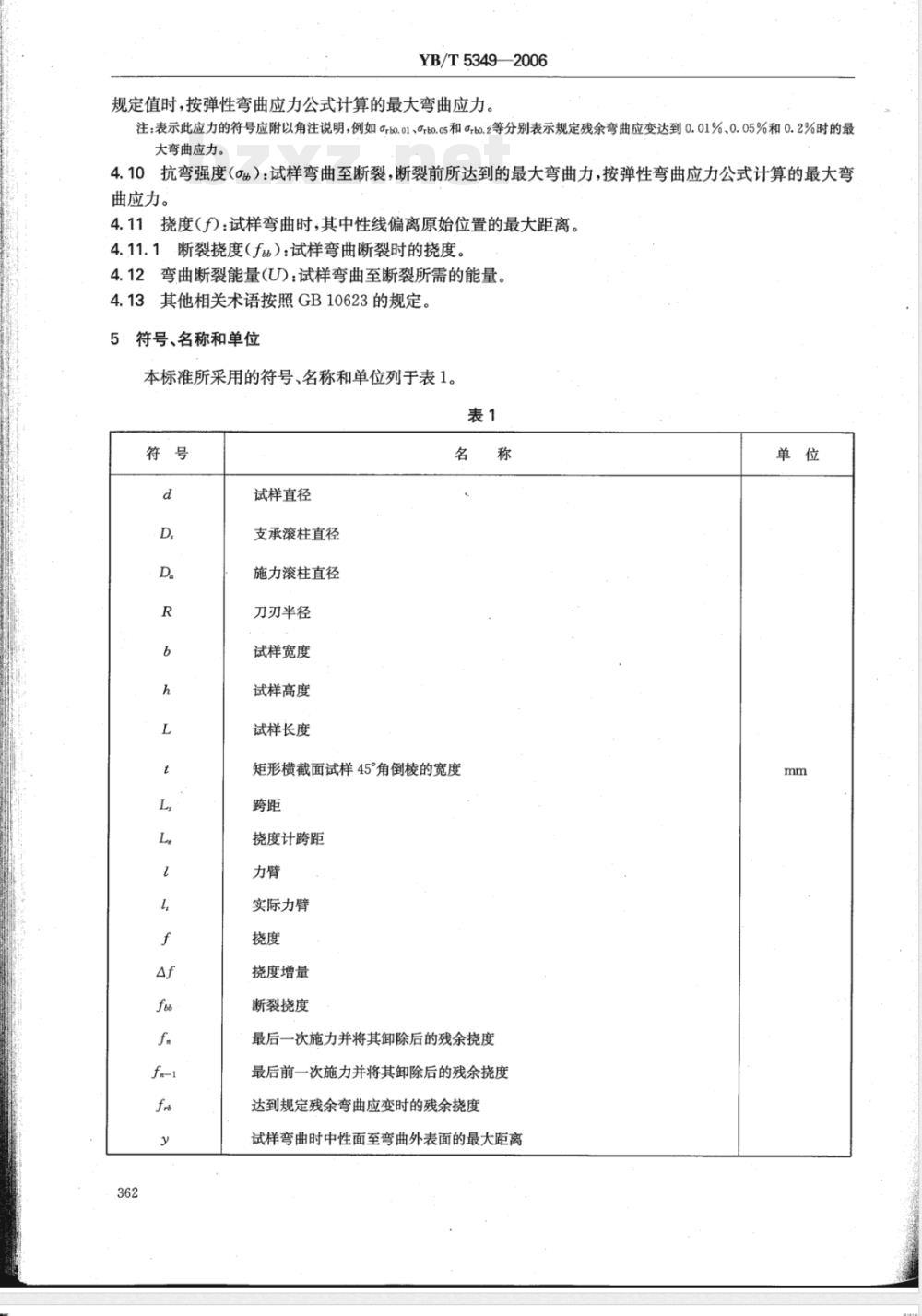

本标准所采用的符号、名称和单位列于表1。表1

试样直径

支承滚柱直径

施力滚柱直径

刀刃半径

试样宽度

试样高度

试样长度

矩形横截面试样45°角倒棱的宽度跨距

挠度计跨距

实际力臂

挠度增量

断裂挠度

最后一次施力并将其卸除后的残余挠度最后前一次施力并将其卸除后的残余挠度达到规定残余弯曲应变时的残余挠度试样弯曲时中性面至弯曲外表面的最大距离单位

6试样

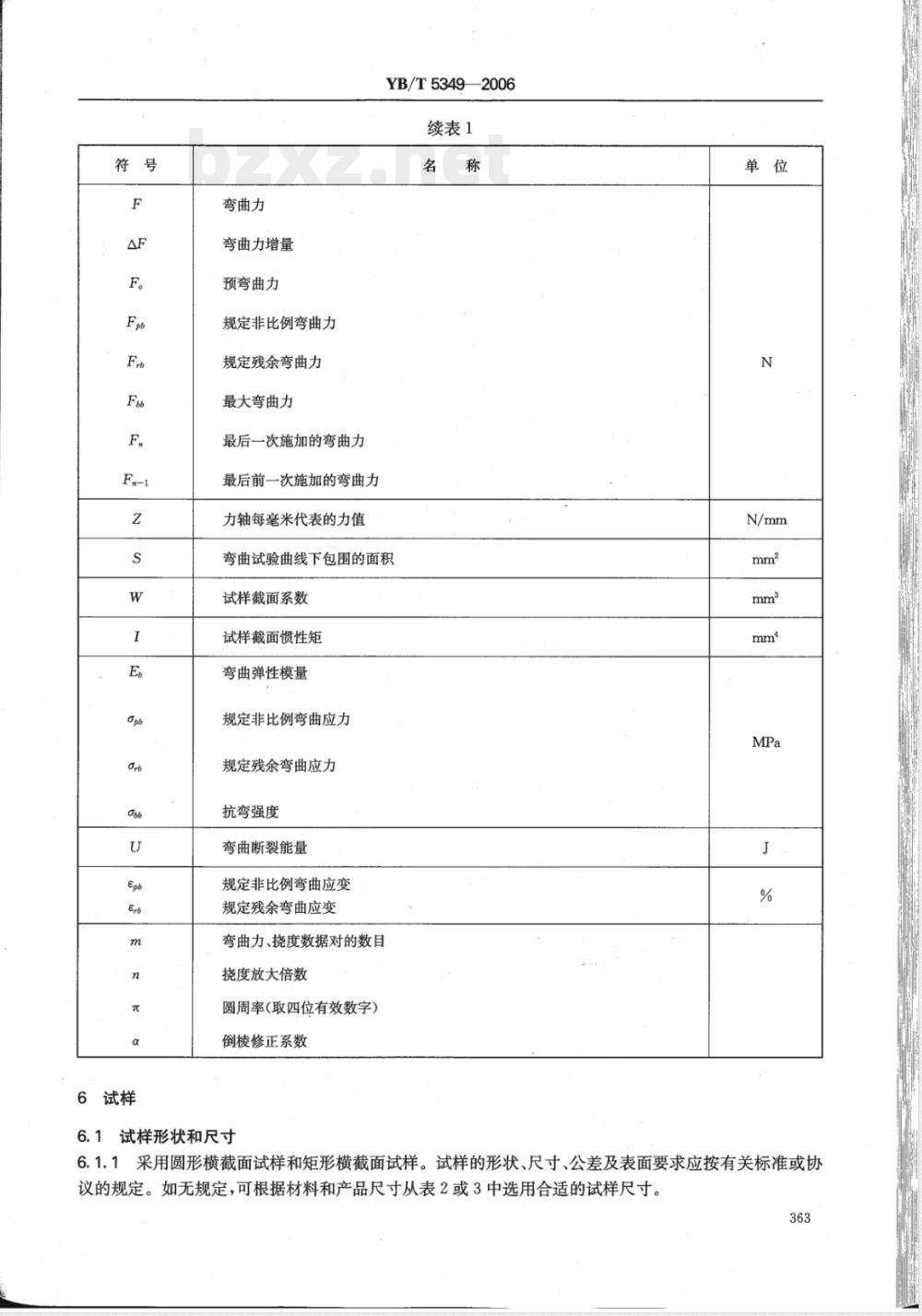

弯曲力

弯曲力增量

预弯曲力

规定非比例弯曲力

规定残余弯曲力

最大弯曲力

最后一次施加的弯曲力

最后前一次施加的弯曲力

力轴每毫米代表的力值

YB/T5349—2006

续表1

弯曲试验曲线下包围的面积

试样截面系数

试样截面惯性矩

弯曲弹性模量

规定非比例弯曲应力

规定残余弯曲应力

抗弯强度

弯曲断裂能量

规定非比例弯曲应变

规定残余弯曲应变

弯曲力、挠度数据对的数目

挠度放大倍数

圆周率(取四位有效数字)

倒棱修正系数

6.1试样形状和尺寸

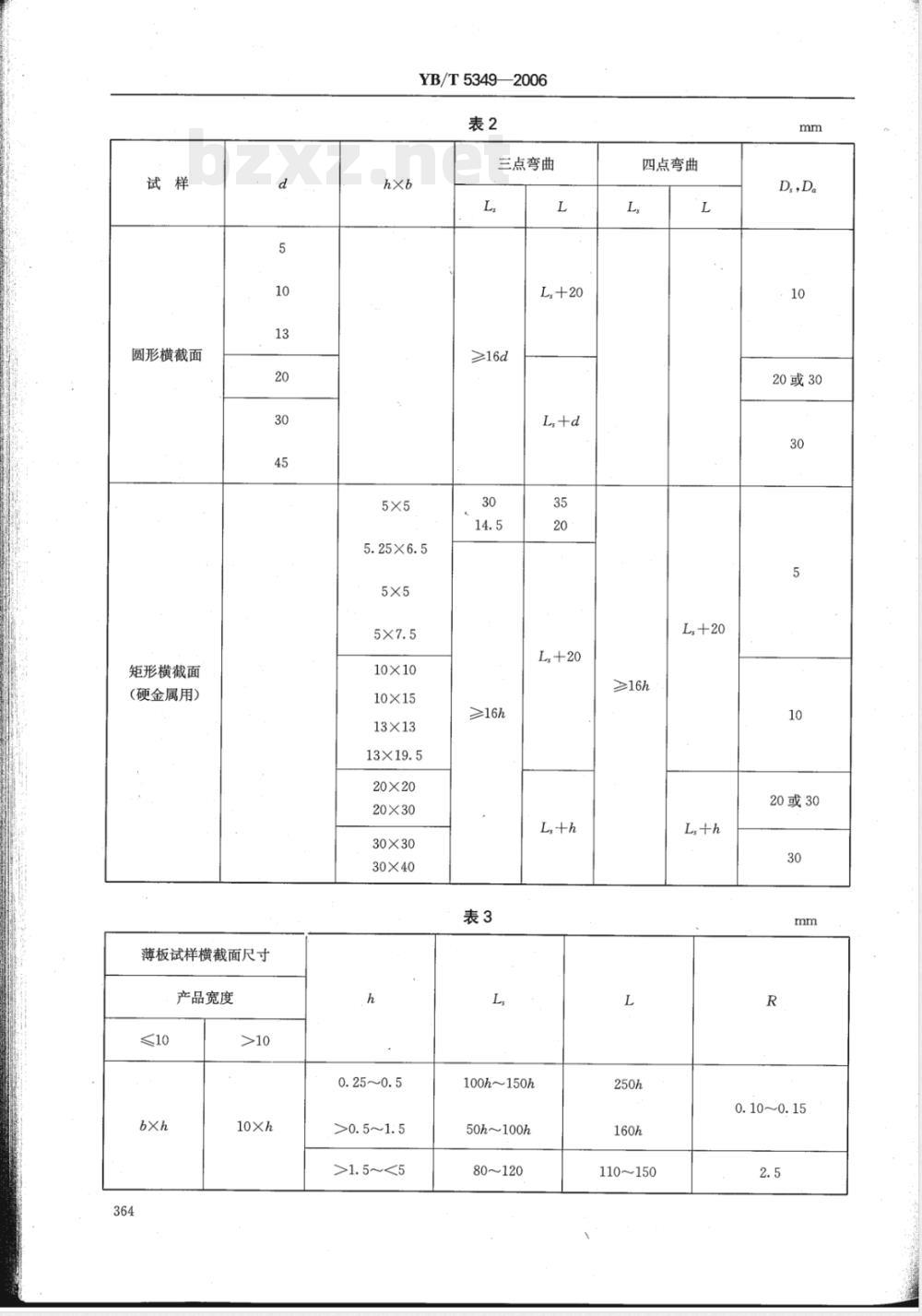

6.1.1采用圆形横截面试样和矩形横截面试样。试样的形状、尺寸、公差及表面要求应按有关标准或协议的规定。如无规定,可根据材料和产品尺寸从表2或3中选用合适的试样尺寸。363

圆形横截面

矩形横截面

(硬金属用)

薄板试样横截面尺寸

产品宽度

YB/T5349—2006

三点弯曲

≥16d

5.25×6.5

10×10

10×15

13×13

20×20

20×30

30×30

30×40

≥16h

100h~150h

50h~100h

80~120

四点弯曲

≥16h

110~150

20或30

20或30

0.10~0.15

YB/T5349-—2006

6.1.2进行对比试验时,试样横截面形状、尺寸和跨距应相同。6.2样坏的切取与试样的制备

6.2.1样坏切取的方向和部位应按有关标准或GB2975规定执行。切取样坏和机加工试样的方法不应改变材料的弯曲力学性能。

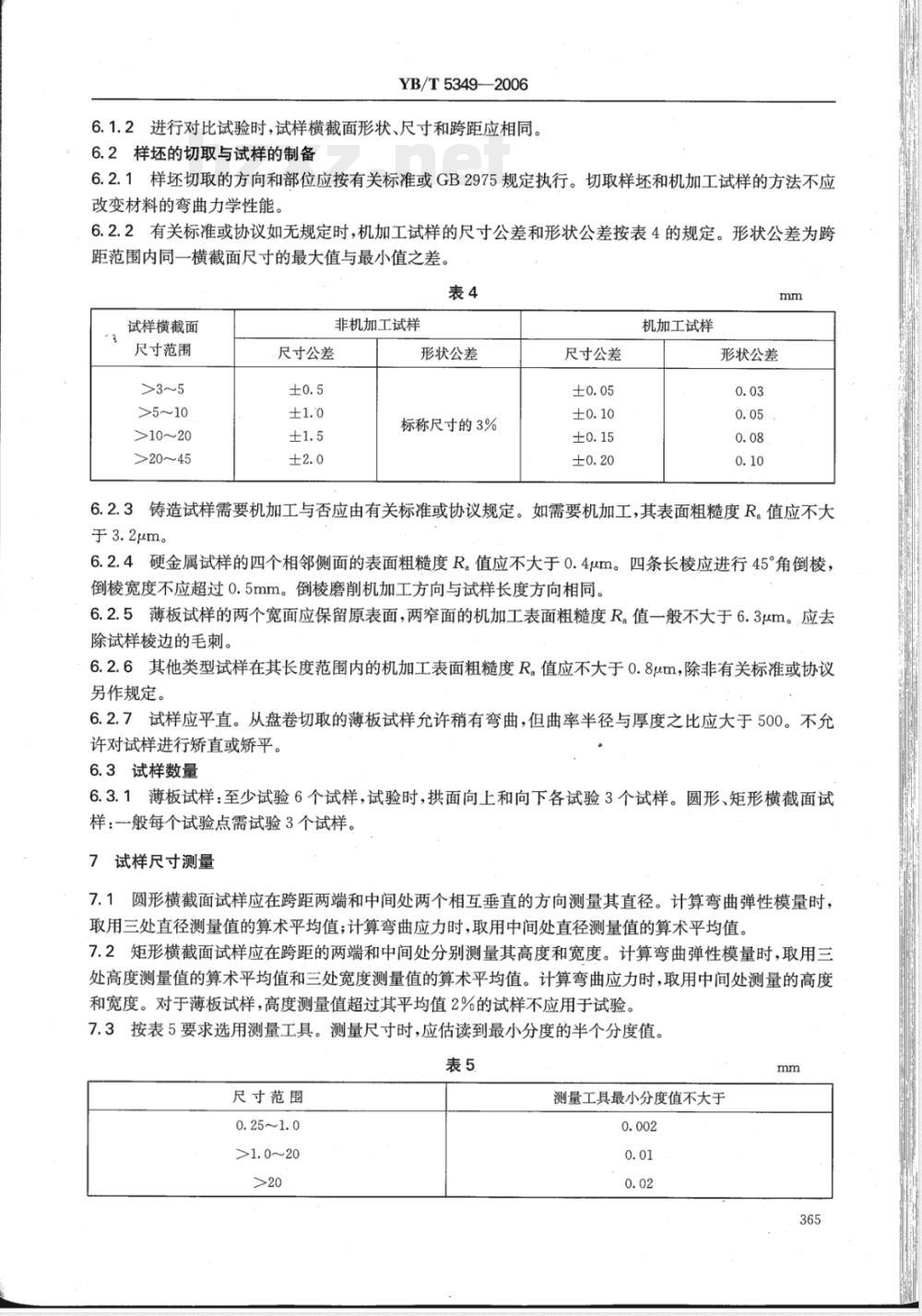

6.2.2有关标准或协议如无规定时,机加工试样的尺寸公差和形状公差按表4的规定。形状公差为跨距范围内同一横截面尺寸的最大值与最小值之差。表4

试样横截面

尺寸范围

>5~10

>10~20

>20~45

非机加工试样

尺寸公差

形状公差

标称尺寸的3%

尺寸公差

机加工试样

形状公差

6.2.3铸造试样需要机加工与否应由有关标准或协议规定。如需要机加工,其表面粗糙度R。值应不大于3.2μm。

6.2.4硬金属试样的四个相邻侧面的表面粗糙度R。值应不大于0.4μum。四条长棱应进行45°角倒棱,倒棱宽度不应超过0.5mm。倒棱磨削机加工方向与试样长度方向相同。6.2.5薄板试样的两个宽面应保留原表面,两窄面的机加工表面粗糙度Ra值一般不大于6.3um。应去除试样棱边的毛刺。

6.2.6其他类型试样在其长度范围内的机加工表面粗糙度R。值应不大于0.8um,除非有关标准或协议另作规定。

6.2.7试样应平直。从盘卷切取的薄板试样允许稍有弯曲,但曲率半径与厚度之比应大于500。不允许对试样进行矫直或矫平。

6.3试样数量

6.3.1薄板试样:至少试验6个试样,试验时,拱面向上和向下各试验3个试样。圆形、矩形横截面试样:--般每个试验点需试验3个试样。7试样尺寸测量

7.1圆形横截面试样应在跨距两端和中间处两个相互垂直的方向测量其直径。计算弯曲弹性模量时,取用三处直径测量值的算术平均值;计算弯曲应力时,取用中间处直径测量值的算术平均值。7.2矩形横截面试样应在跨距的两端和中间处分别测量其高度和宽度。计算弯曲弹性模量时,取用三处高度测量值的算术平均值和三处宽度测量值的算术平均值。计算弯曲应力时,取用中间处测量的高度和宽度。对于薄板试样,高度测量值超过其平均值2%的试样不应用于试验。7.3按表5要求选用测量工具。测量尺寸时,应估读到最小分度的半个分度值。表5.

尺寸范围

>1.0~20

测量工具最小分度值不大于

8试验设备

8.1试验机

YB/T53492006

8.1.1各类万能试验机和压力试验机均可使用。试验机精确度为一级或优于一级。8.1.2试验机应能在本标准规定的速度范围内控制试验速度,加卸力应平稳、无振动、无冲击。8.1.3.试验机应有三点弯曲和四点弯曲试验装置。施力时弯曲试验装置不应发生相对移动和转动。8.1.4试验机应配备记录弯曲力-挠度曲线的装置。8.1.5试验机应定期按JJG139、JJG.157或JJG475检定规程进行校验。8.2弯曲试验装置

8.2.1三点弯曲试验装置

8.2.1.1两支承滚柱的直径应相同,施力滚柱的直径一般与支承滚柱的直径相同,按表2选用。滚柱的长度应大于试样直径或宽度。

8.2.1.2两支承滚柱的轴线应平行,施力滚柱的轴线应与支承滚柱的轴线平行。8.2.1.3施力滚柱的轴线至两支承滚柱的轴线的距离应相等,偏差不大于士0.5%,见图1(a)。试验时,力的作用方向应垂直于两支承滚柱的轴线所在平面。8.2.1.4试验时,滚柱应能绕其轴线转动(有关标准另作规定除外),但不发生相对位移。两支承滚柱间的距离应可调节。应带有指示距离的标记。跨距应精确到土0.5%。(b)

图1三点弯曲试验示意图

YB/T5349—2006

8.2.1.5滚柱的硬度应不低于试样的硬度,其表面粗糙度R。值应不大于0.8μm。8.2.2四点弯曲试验装置

8.2.2.1两支承滚柱和两施力滚柱的直径应分别相同,前者与后者的直径一般相同,按表2选用。滚柱的长度应大于试样的直径或宽度。8.2.2.2两支承滚柱的轴线和两施力滚柱的轴线应相互平行,前两者所在平面应与后两者所在平面平行。

8.2.2.3两力臂应相等,且一般不小于跨距的1/4。力臂应精确到土0.5%,试验时,施力滚柱的力作用方向应垂直于支承滚柱的轴线所在平面。8.2.2.4试验时,滚柱应能绕其轴线转动,但不应发生相对位移。两支承滚柱间和两施力滚柱间的距离应分别可调节。应带有指示距离的标记。跨距应精确到士0.5%。8.2.2.5滚柱的硬度和表面粗糙度要求同8.2.1.5。F/2

图2四点弯曲试验示意图

8.2.3薄板试样用三点弯曲试验装置8.2.3.1支承刀和施力刀的刀刃半径应在0.10~0.15mm范围内,刀刃角度为60°±2。其中一个支承刀刃和施力刀刃均为平直刀刃,刀刃长度应大于试样宽度。另一支承刀刃呈圆拱形,其半径为13土1mm。见图3。

8.2.3.2施力刀的刃线应平行于支承刀的刃线及支承刀的刃线与另一支承点所在平面。施力刀刃的力367

平直刀刃

平直刀刃

60°±

YB/T5349-2006

图3薄板三点弯曲试验示意图

作用方向应垂直于支承刀的刃线与另一支承点所在平面。60°±2°

R13±1

拱形刀刃

8.2.3.3施力刀刃应位于两支承刀刃间的中点,偏差不大于土0.5%。两支承刀刃之间的距离应可调节,应带有指示距离的标记。跨距应精确到士0.5%。8.2.3.4支承刀和施力刀的硬度应不低于试样的硬度。刀刃表面应光滑。8.2.4薄板试样用四点弯曲试验装置8.2.4.1两支承刀和两施力刀的刀刃半径应在0.10~0.15mm范围内,刀刃角度为60°士2°。其中一施力刀刃呈圆拱形,其半径应为13士1mm,其余刀刃均为平直刀刃,其刃线的长度应大于试样宽度。见图4。FI2

60°±2

R13±1

拱形刀刃

图4薄板四点弯曲试验示意图

平直刀刃

8.2.4.2两支承刀的刃线和平直施力刀的刃线应相互平行。平直施力刀的刃线和拱形刀刃的施力点所在平面应平行于两支承刀的刃线所在平面。两力臂应相等,且一般不小于跨距的1/6。力臂应精确到士0.5%。试验时,施力刀刃的力作用方向应垂直于两支承刀的刃线所在平面。8.2.4.3两施力刀刃间和两支承刀刃间的距离均应可调节。应带有指示距离的标记。跨距应精确到±0.5%。

8.2.4.4支承刀和施力刀的硬度应不低于试样的硬度。刀刃表面应光滑。8.3挠度计

8.3.1应根据所测性能按表6选用挠度计。8.3.2挠度计跨距与其标称值之差应不大于士0.5%。368

Opb Orb

YB/T5349—2006

规定非比例弯曲应变,%

≥0.05~0.2

允许挠度计位移示值相对误差,%±0.3

8.3.3挠度计应定期参照JJG762进行检定,检定时的工作状态应尽可能与试验时的工作状态相同。8.3.4采用挠度计测量试样挠度时,挠度计对试样产生的附加弯曲力应尽可能小,一般不大于试验中所施加弯曲力的0.05%。

8.4安全防护罩

试验时应在弯曲试验装置周围装设安全防护罩,以防试样断裂碎片飞出伤害试验人员。9试验条件

9.1试验应在室温10~35℃下进行。9.2试验时,弯曲应力增加速率应控制在3~30MPa/s范围内某个尽量恒定的值。10性能测定

10.1弯曲弹性模量的测定

10.1.1人工记录方法

10.1.1.1将挠度计装于测量位置上、试样对称地安放于弯曲试验装置,对试样施加相当于b0.01(或6r60.01)10%以下的预弯曲力F。,并记录此力和跨距中点处的挠度,然后对试样连续施加弯曲力,直至相应于pb0.01(或6rb0.01)的50%。记录弯曲力的增量和相应挠度的增量。按式(1)或(2)计算弯曲弹性模量:三点弯曲试验,采用图1(b)的测量方式时:E =

四点弯曲试验,采用图2(b)的测量方式时:L(AF

48ILAf

E, = (3L- 42)

式中的I按式(3)或(4)计算:

圆形横截面试样

矩形横截面试样

10.1.1.2分级施加弯曲力(包括使用础码施力)时,按10.1.1.1施加预弯曲力F。,从F。至相应于0pb0.01(或rb0.01)的50%的弯曲力范围内测定m(m≥5)对力和挠度的数据,且测点应尽量均匀分布。如使用磁码施力,操作时应避免瞬时过载。用最小二乘法将弯曲力和相应的挠度数据拟合直线。按式(5)计算该直线的斜率△F/Af,将其代人式(1)或(2)计算弯曲弹性模量:369

10.1.2图解法

YB/T5349—2006

(F)2-m)

C(AF)(A)

10.1.2.1将挠度计装于测量位置上,挠度计跨距的端点与最邻近支承点或施力点的距离应不小于试样的高度或直径。试样对称地安放于弯曲试验装置上,对试样连续施加弯曲力,同时采用自动方法连续记录弯曲力-挠度曲线,直至超过相应于αpb0.01(或6r60.01)的弯曲力。记录时,建议力轴比例和挠度轴放大倍数的选择,宜使曲线弹性直线段与力轴的夹角不小于40°,弹性直线段的高度应超过力轴量程的3/5。在记录的曲线图上,借助于直尺的直边确定最佳弹性直线段。读取该直线段的弯曲力增量和相应的挠度增量,见图5。按式(6)或(7)计算弯曲弹性模量:三点弯曲试验,采用图1(c)的测量方式时:E

L2(3LL)

四点弯曲试验,采用图2(c)的测量方式时:E

注:可以延长最佳弹性直线段,在较大增量范围内,读取弯曲力增量和相应的挠度增量。(6)

10.1.2.2采用图1(b)或图2(b)的测量方式,自动记录弯曲力-挠度曲线。在曲线上读取弹性直线段的弯曲力增量和相应的挠度增量,分别按式(1)和(2)计算弯曲弹性模量。注:也可以用应变计方法测定弯曲弹性模量。FA

图5图解法测定弯曲弹性模量下载标准就来标准下载网

采用图1(c)的测量方式时

c n(3L, -L)

四点弯曲试验:

采用图2(b)的测量方式时

采用图2(c)的测量方式时

10.2规定非比例弯曲应力的测定10.2.1图解法

YB/T5349—2006

C = n(3L 42)

10.2.1.1按10.1.2.1的要求安装挠度计,将试样对称地安放于弯曲试验装置上。对试样连续施加弯曲力,采用自动方法连续记录弯曲力-挠度曲线。记录时,力轴每毫米所代表的应力应不大于15MPa,并使曲线上所测F处于力轴量程的1/2以上为宜。挠度放大倍数的选择应使图6曲线图上的OC段长度不小于15mm。在记录的曲线图上,自弹性直线段与挠度轴的交点O起,截取相应于规定非比例弯曲应变的OC段。根据所采用的测量方式,OC段长度按式(8)、(9)、(11)或(12)计算。过C点作弹性直线段的平行线CA交曲线于A点,A点所对应的力为所测规定非比例弯曲力F地,见图6。规定非比例弯曲应力按式(10)或(13)计算:

三点弯曲试验:

采用图1(b)的测量方式时

式(8)(13)中的Y和W:

对于圆形横截面试样

对于矩形横截面试样

图6图解法测定规定非比例弯曲应力(13)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

Metallic materialsDetermination of bendingmechanical properties

主题内容与适用范围

YB/T5349—2006

(GB/T14452—1993调整)

本标准规定了金属弯曲力学性能试验方法的原理、术语、符号、试样、试样尺寸测量、试验设备、试验条件、性能测定、测试数值的修约和试验报告。本标准适用于测定脆性断裂和低塑性断裂的金属材料一项或多项弯曲力学性能。2引用标准

GB2975

钢材力学及工艺性能试验取样规定GB8170

数值修约规则

GB10623金属力学性能试验术语

JJG139

拉力、压力和万能材料试验机检定规程JJG157小负荷材料试验机检定规程JJG475电子万能试验机检定规程JJG762

3原理

引伸计检定规程

采用三点弯曲或四点弯曲方式对圆形或矩形横截面试样施加弯曲力,一般直至断裂,测定其弯曲力学性能。

4术语

4.1跨距(L.):弯曲试验装置上试样两支承点间的距离。4.2挠度计跨距(L。):用挠度计测量试样挠度时,在试样上两测点间的距离。4.3力臂():四点弯曲试验中弯曲力作用平面或作用线与最近支承点间的距离。4.4弯曲力(F或F/2):垂直于试样两支承点间连线的横向集中力。4.5最大弯曲应力:弯曲力在试样弯曲外表面产生的最大正应力。4.6最大弯曲应变:弯曲力在试样弯曲外表面产生的最大拉应变。4.7弯曲弹性模量(E,):弯曲应力与弯曲应变呈线性比例关系范围内的弯曲应力与弯曲应变之比。4.8规定非比例弯曲应力():弯曲试验中,试样弯曲外表面上的非比例弯曲应变达到规定值时,按弹性弯曲应力公式计算的最大弯曲应力。注:表示此应力的符号应附以角注说明,例如opbo.01、pbo.0s和Gpb0.2等分别表示规定非比例弯曲应变达到0.01%、0.05%和0.2%时的最大弯曲应力。

4.9规定残余弯曲应力(cr):对试样施加弯曲力和卸除此力后,试样弯曲外表面上的残余弯曲应变达到中华人民共和国国家发展和改革委员会2006-07-27批准2006-10-11实施

YB/T5349—2006

规定值时,按弹性弯曲应力公式计算的最大弯曲应力。注:表示此应力的符号应附以角注说明,例如orbo.01、Qrbo.05和orbo.2等分别表示规定残余弯曲应变达到0.01%、0.05%和0.2%时的最大弯曲应力。

4.10抗弯强度(cu):试样弯曲至断裂,断裂前所达到的最大弯曲力,按弹性弯曲应力公式计算的最大弯曲应力。

4.11挠度(f):试样弯曲时,其中性线偏离原始位置的最大距离。4.11.1断裂挠度(f%):试样弯曲断裂时的挠度。4.12弯曲断裂能量(U):试样弯曲至断裂所需的能量。4.13其他相关术语按照GB10623的规定。5符号、名称和单位

本标准所采用的符号、名称和单位列于表1。表1

试样直径

支承滚柱直径

施力滚柱直径

刀刃半径

试样宽度

试样高度

试样长度

矩形横截面试样45°角倒棱的宽度跨距

挠度计跨距

实际力臂

挠度增量

断裂挠度

最后一次施力并将其卸除后的残余挠度最后前一次施力并将其卸除后的残余挠度达到规定残余弯曲应变时的残余挠度试样弯曲时中性面至弯曲外表面的最大距离单位

6试样

弯曲力

弯曲力增量

预弯曲力

规定非比例弯曲力

规定残余弯曲力

最大弯曲力

最后一次施加的弯曲力

最后前一次施加的弯曲力

力轴每毫米代表的力值

YB/T5349—2006

续表1

弯曲试验曲线下包围的面积

试样截面系数

试样截面惯性矩

弯曲弹性模量

规定非比例弯曲应力

规定残余弯曲应力

抗弯强度

弯曲断裂能量

规定非比例弯曲应变

规定残余弯曲应变

弯曲力、挠度数据对的数目

挠度放大倍数

圆周率(取四位有效数字)

倒棱修正系数

6.1试样形状和尺寸

6.1.1采用圆形横截面试样和矩形横截面试样。试样的形状、尺寸、公差及表面要求应按有关标准或协议的规定。如无规定,可根据材料和产品尺寸从表2或3中选用合适的试样尺寸。363

圆形横截面

矩形横截面

(硬金属用)

薄板试样横截面尺寸

产品宽度

YB/T5349—2006

三点弯曲

≥16d

5.25×6.5

10×10

10×15

13×13

20×20

20×30

30×30

30×40

≥16h

100h~150h

50h~100h

80~120

四点弯曲

≥16h

110~150

20或30

20或30

0.10~0.15

YB/T5349-—2006

6.1.2进行对比试验时,试样横截面形状、尺寸和跨距应相同。6.2样坏的切取与试样的制备

6.2.1样坏切取的方向和部位应按有关标准或GB2975规定执行。切取样坏和机加工试样的方法不应改变材料的弯曲力学性能。

6.2.2有关标准或协议如无规定时,机加工试样的尺寸公差和形状公差按表4的规定。形状公差为跨距范围内同一横截面尺寸的最大值与最小值之差。表4

试样横截面

尺寸范围

>5~10

>10~20

>20~45

非机加工试样

尺寸公差

形状公差

标称尺寸的3%

尺寸公差

机加工试样

形状公差

6.2.3铸造试样需要机加工与否应由有关标准或协议规定。如需要机加工,其表面粗糙度R。值应不大于3.2μm。

6.2.4硬金属试样的四个相邻侧面的表面粗糙度R。值应不大于0.4μum。四条长棱应进行45°角倒棱,倒棱宽度不应超过0.5mm。倒棱磨削机加工方向与试样长度方向相同。6.2.5薄板试样的两个宽面应保留原表面,两窄面的机加工表面粗糙度Ra值一般不大于6.3um。应去除试样棱边的毛刺。

6.2.6其他类型试样在其长度范围内的机加工表面粗糙度R。值应不大于0.8um,除非有关标准或协议另作规定。

6.2.7试样应平直。从盘卷切取的薄板试样允许稍有弯曲,但曲率半径与厚度之比应大于500。不允许对试样进行矫直或矫平。

6.3试样数量

6.3.1薄板试样:至少试验6个试样,试验时,拱面向上和向下各试验3个试样。圆形、矩形横截面试样:--般每个试验点需试验3个试样。7试样尺寸测量

7.1圆形横截面试样应在跨距两端和中间处两个相互垂直的方向测量其直径。计算弯曲弹性模量时,取用三处直径测量值的算术平均值;计算弯曲应力时,取用中间处直径测量值的算术平均值。7.2矩形横截面试样应在跨距的两端和中间处分别测量其高度和宽度。计算弯曲弹性模量时,取用三处高度测量值的算术平均值和三处宽度测量值的算术平均值。计算弯曲应力时,取用中间处测量的高度和宽度。对于薄板试样,高度测量值超过其平均值2%的试样不应用于试验。7.3按表5要求选用测量工具。测量尺寸时,应估读到最小分度的半个分度值。表5.

尺寸范围

>1.0~20

测量工具最小分度值不大于

8试验设备

8.1试验机

YB/T53492006

8.1.1各类万能试验机和压力试验机均可使用。试验机精确度为一级或优于一级。8.1.2试验机应能在本标准规定的速度范围内控制试验速度,加卸力应平稳、无振动、无冲击。8.1.3.试验机应有三点弯曲和四点弯曲试验装置。施力时弯曲试验装置不应发生相对移动和转动。8.1.4试验机应配备记录弯曲力-挠度曲线的装置。8.1.5试验机应定期按JJG139、JJG.157或JJG475检定规程进行校验。8.2弯曲试验装置

8.2.1三点弯曲试验装置

8.2.1.1两支承滚柱的直径应相同,施力滚柱的直径一般与支承滚柱的直径相同,按表2选用。滚柱的长度应大于试样直径或宽度。

8.2.1.2两支承滚柱的轴线应平行,施力滚柱的轴线应与支承滚柱的轴线平行。8.2.1.3施力滚柱的轴线至两支承滚柱的轴线的距离应相等,偏差不大于士0.5%,见图1(a)。试验时,力的作用方向应垂直于两支承滚柱的轴线所在平面。8.2.1.4试验时,滚柱应能绕其轴线转动(有关标准另作规定除外),但不发生相对位移。两支承滚柱间的距离应可调节。应带有指示距离的标记。跨距应精确到土0.5%。(b)

图1三点弯曲试验示意图

YB/T5349—2006

8.2.1.5滚柱的硬度应不低于试样的硬度,其表面粗糙度R。值应不大于0.8μm。8.2.2四点弯曲试验装置

8.2.2.1两支承滚柱和两施力滚柱的直径应分别相同,前者与后者的直径一般相同,按表2选用。滚柱的长度应大于试样的直径或宽度。8.2.2.2两支承滚柱的轴线和两施力滚柱的轴线应相互平行,前两者所在平面应与后两者所在平面平行。

8.2.2.3两力臂应相等,且一般不小于跨距的1/4。力臂应精确到土0.5%,试验时,施力滚柱的力作用方向应垂直于支承滚柱的轴线所在平面。8.2.2.4试验时,滚柱应能绕其轴线转动,但不应发生相对位移。两支承滚柱间和两施力滚柱间的距离应分别可调节。应带有指示距离的标记。跨距应精确到士0.5%。8.2.2.5滚柱的硬度和表面粗糙度要求同8.2.1.5。F/2

图2四点弯曲试验示意图

8.2.3薄板试样用三点弯曲试验装置8.2.3.1支承刀和施力刀的刀刃半径应在0.10~0.15mm范围内,刀刃角度为60°±2。其中一个支承刀刃和施力刀刃均为平直刀刃,刀刃长度应大于试样宽度。另一支承刀刃呈圆拱形,其半径为13土1mm。见图3。

8.2.3.2施力刀的刃线应平行于支承刀的刃线及支承刀的刃线与另一支承点所在平面。施力刀刃的力367

平直刀刃

平直刀刃

60°±

YB/T5349-2006

图3薄板三点弯曲试验示意图

作用方向应垂直于支承刀的刃线与另一支承点所在平面。60°±2°

R13±1

拱形刀刃

8.2.3.3施力刀刃应位于两支承刀刃间的中点,偏差不大于土0.5%。两支承刀刃之间的距离应可调节,应带有指示距离的标记。跨距应精确到士0.5%。8.2.3.4支承刀和施力刀的硬度应不低于试样的硬度。刀刃表面应光滑。8.2.4薄板试样用四点弯曲试验装置8.2.4.1两支承刀和两施力刀的刀刃半径应在0.10~0.15mm范围内,刀刃角度为60°士2°。其中一施力刀刃呈圆拱形,其半径应为13士1mm,其余刀刃均为平直刀刃,其刃线的长度应大于试样宽度。见图4。FI2

60°±2

R13±1

拱形刀刃

图4薄板四点弯曲试验示意图

平直刀刃

8.2.4.2两支承刀的刃线和平直施力刀的刃线应相互平行。平直施力刀的刃线和拱形刀刃的施力点所在平面应平行于两支承刀的刃线所在平面。两力臂应相等,且一般不小于跨距的1/6。力臂应精确到士0.5%。试验时,施力刀刃的力作用方向应垂直于两支承刀的刃线所在平面。8.2.4.3两施力刀刃间和两支承刀刃间的距离均应可调节。应带有指示距离的标记。跨距应精确到±0.5%。

8.2.4.4支承刀和施力刀的硬度应不低于试样的硬度。刀刃表面应光滑。8.3挠度计

8.3.1应根据所测性能按表6选用挠度计。8.3.2挠度计跨距与其标称值之差应不大于士0.5%。368

Opb Orb

YB/T5349—2006

规定非比例弯曲应变,%

≥0.05~0.2

允许挠度计位移示值相对误差,%±0.3

8.3.3挠度计应定期参照JJG762进行检定,检定时的工作状态应尽可能与试验时的工作状态相同。8.3.4采用挠度计测量试样挠度时,挠度计对试样产生的附加弯曲力应尽可能小,一般不大于试验中所施加弯曲力的0.05%。

8.4安全防护罩

试验时应在弯曲试验装置周围装设安全防护罩,以防试样断裂碎片飞出伤害试验人员。9试验条件

9.1试验应在室温10~35℃下进行。9.2试验时,弯曲应力增加速率应控制在3~30MPa/s范围内某个尽量恒定的值。10性能测定

10.1弯曲弹性模量的测定

10.1.1人工记录方法

10.1.1.1将挠度计装于测量位置上、试样对称地安放于弯曲试验装置,对试样施加相当于b0.01(或6r60.01)10%以下的预弯曲力F。,并记录此力和跨距中点处的挠度,然后对试样连续施加弯曲力,直至相应于pb0.01(或6rb0.01)的50%。记录弯曲力的增量和相应挠度的增量。按式(1)或(2)计算弯曲弹性模量:三点弯曲试验,采用图1(b)的测量方式时:E =

四点弯曲试验,采用图2(b)的测量方式时:L(AF

48ILAf

E, = (3L- 42)

式中的I按式(3)或(4)计算:

圆形横截面试样

矩形横截面试样

10.1.1.2分级施加弯曲力(包括使用础码施力)时,按10.1.1.1施加预弯曲力F。,从F。至相应于0pb0.01(或rb0.01)的50%的弯曲力范围内测定m(m≥5)对力和挠度的数据,且测点应尽量均匀分布。如使用磁码施力,操作时应避免瞬时过载。用最小二乘法将弯曲力和相应的挠度数据拟合直线。按式(5)计算该直线的斜率△F/Af,将其代人式(1)或(2)计算弯曲弹性模量:369

10.1.2图解法

YB/T5349—2006

(F)2-m)

C(AF)(A)

10.1.2.1将挠度计装于测量位置上,挠度计跨距的端点与最邻近支承点或施力点的距离应不小于试样的高度或直径。试样对称地安放于弯曲试验装置上,对试样连续施加弯曲力,同时采用自动方法连续记录弯曲力-挠度曲线,直至超过相应于αpb0.01(或6r60.01)的弯曲力。记录时,建议力轴比例和挠度轴放大倍数的选择,宜使曲线弹性直线段与力轴的夹角不小于40°,弹性直线段的高度应超过力轴量程的3/5。在记录的曲线图上,借助于直尺的直边确定最佳弹性直线段。读取该直线段的弯曲力增量和相应的挠度增量,见图5。按式(6)或(7)计算弯曲弹性模量:三点弯曲试验,采用图1(c)的测量方式时:E

L2(3LL)

四点弯曲试验,采用图2(c)的测量方式时:E

注:可以延长最佳弹性直线段,在较大增量范围内,读取弯曲力增量和相应的挠度增量。(6)

10.1.2.2采用图1(b)或图2(b)的测量方式,自动记录弯曲力-挠度曲线。在曲线上读取弹性直线段的弯曲力增量和相应的挠度增量,分别按式(1)和(2)计算弯曲弹性模量。注:也可以用应变计方法测定弯曲弹性模量。FA

图5图解法测定弯曲弹性模量下载标准就来标准下载网

采用图1(c)的测量方式时

c n(3L, -L)

四点弯曲试验:

采用图2(b)的测量方式时

采用图2(c)的测量方式时

10.2规定非比例弯曲应力的测定10.2.1图解法

YB/T5349—2006

C = n(3L 42)

10.2.1.1按10.1.2.1的要求安装挠度计,将试样对称地安放于弯曲试验装置上。对试样连续施加弯曲力,采用自动方法连续记录弯曲力-挠度曲线。记录时,力轴每毫米所代表的应力应不大于15MPa,并使曲线上所测F处于力轴量程的1/2以上为宜。挠度放大倍数的选择应使图6曲线图上的OC段长度不小于15mm。在记录的曲线图上,自弹性直线段与挠度轴的交点O起,截取相应于规定非比例弯曲应变的OC段。根据所采用的测量方式,OC段长度按式(8)、(9)、(11)或(12)计算。过C点作弹性直线段的平行线CA交曲线于A点,A点所对应的力为所测规定非比例弯曲力F地,见图6。规定非比例弯曲应力按式(10)或(13)计算:

三点弯曲试验:

采用图1(b)的测量方式时

式(8)(13)中的Y和W:

对于圆形横截面试样

对于矩形横截面试样

图6图解法测定规定非比例弯曲应力(13)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 冶金行业标准(YB)

- YB/T132-1997 电熔镁铬砂

- YB/T5262-2011 手表游丝用恒弹性合金3J53Y丝材

- YBJ216-1988 压型金属板设计施工规程

- YB/T5231-1993 铁镍钴玻封合金4J29和4J44技术条件

- YB/T917-1997 炭素材料钒的比色测定

- YBJ219-1989 钢铁工业建(构)筑物可靠性鉴定规程

- YB/T5236-1993 杜美丝芯合金4J43技术条件

- YB9070-2014 冶金行业压力容器设计管理规定

- YB/T140-2009 钢渣化学分析方法

- YB/T2303-2005 重苯

- YB/T141-2009 高炉用微孔炭砖

- YB4104-2000 高层建筑结构用钢板

- YB/T804-2009 钢铁渣及处理利用术语

- YBJ217-1988 冶金电气设备安装工程施工及验收规范

- YB/T5126-2003 钢筋混凝土用钢筋弯曲和反向弯曲试验方法

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2