- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 17410-2008 有机热载体炉

标准号:

GB/T 17410-2008

标准名称:

有机热载体炉

标准类别:

国家标准(GB)

标准状态:

现行-

发布日期:

2008-06-04 -

实施日期:

2008-12-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

704.02 KB

替代情况:

替代GB/T 17410-1998采标情况:

DIN 4754-1994,NEQ

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准代替GB/T 17410-1998《有机热载体炉》。本标准规定了有机热载体炉的术语和定义、分类与命名、要求、试验方法、检验规则、包装、运输和贮存。本标准适用于固定式有机热载体气相炉和有机热载体液相炉。本标准与GB/T 17410-1998相比主要变化如下:——在燃料煤类品种中,增加了“水煤浆”、“煤粉”,品种代号分别为“J”、“F”。相应在“燃烧设备代号”中增加“水煤浆燃烧器”、“煤粉燃烧器”,代号分别为“J”、“F”。;——“要求”部分主要增加了“总则”,规定了满足法规的要求、质量体系的要求、制造资质的要求、设计文件的设计鉴定的要求及作业人员资质的要求等;——在额定功率系列规格中增加了14000、16000、18000及200000等规格;——膨胀槽(器)、储油槽管口公称尺寸按照DIN4754-1994进行了调整;——射线无损检测、超声无损检测方法等改用执行JB/T 4730.2~4730.3《承压设备 无损检测》。 GB/T 17410-2008 有机热载体炉 GB/T17410-2008

部分标准内容:

ICS 71.120:25.180

中华人民共和国国家标准

GB/T17410-—2008

代替GB/T17410-1998

有机热载体炉

Organic heat transfer material heaters2008-06-04发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2008-12-01实施

华人民共和国

国家标准

有机热载体炉

GB/T17410—2008

中国标准出版社出版发行

北京复兴门外三里河北街16号

邮政编码:100045

网址spc.net.cn

电话:6852394668517548

中国标准出版社皇岛印刷厂印刷各地新华书店经销

开本880×12301/16印张1字数24千字2008年9月第一版2008年9月第一印刷*

书号:155066·1-32972

如有印装差错由本社发行中心调换版权专有侵权必究

举报电话:(010)68533533

GB/T17410—2008

本标准参照DIN4754—1994《有机热载体供热设备安全技术规定及检验》有关要求制定。本标准代替GB/T17410--1998《有机热载体炉》。本标准与GB/T17410—1998相比主要变化如下:在燃料煤类品种中,增加了“水煤浆”、“煤粉”,品种代号分别为“丁”、“F”。相应在“燃烧设备代号”中增加“水煤浆燃烧器”“煤粉燃烧器”,代号分别为“丁”、“F”;“要求”部分主要增加了“总则”,规定了满足法规的要求、质量体系的要求、制造资质的要求、设计文件的设计鉴定的要求及作业人员资质的要求等:在额定功率系列规格中增加了14000、16000、18000及20000等规格;膨胀槽(器)、储油槽管口公称尺寸按照DIN4754-1994进行了调整;射线无损检测、超声无损检测方法等改用执行JB/T4730.2~4730.3《承压设备无损检测》。本标准由中国石油和化学工业协会提出。本标准由化学工业机械设备标准化技术委员会归口。本标准起草单位:常州能源设备总厂有限公司、中国化工装备协会、天华化工机械及自动化研究设计院。

本标准主要起草人:王云祥、张声、张俊科、丁宏、李光、何正秋。本标准所代替标准的历次版本发布情况为:GB/T17410--1998。

1范围

有机热载体炉

GB/T17410--2008

本标准规定了有机热载体炉的术语和定义、分类与命名、要求、试验方法、检验规则、包装、运输和贴存。

本标准适用于固定式有机热载体气相炉(以下简称气相炉)和有机热载体液相炉(以下简称液相炉)。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB150钢制压力容器

GB/T191包装储运图示标志(eqvISO780)GB/T711—1988优质碳素结构钢热轧厚钢板和宽钢带(neqIOCT1577)GB713锅炉用钢板(neqISO5832-4:1996(E))GB3087低中压锅炉用无缝钢管(neqISO9329-1:1989)GB/T3274碳素结构钢和低合金结构钢热轧厚钢板和钢带(eqvISO13976:2005,ISO630:1995)

GB5310高压锅炉用无缝钢管(neqASTMA335:1990)GB/T5468--1991锅炉烟尘测试方法GB6654压力容器用钢板

GB7251.1低压成套开关设备和控制设备第1部分:型式试验和部分型式试验成套设备(idtIEC60439-1:1997)

60439-2:2000)

低压成套开关设备和控制设备第2部分:对母线干线系统(母线槽)的特殊要求(idtIEC低压成套开关设备和控制设备第3部分:对非专业人员可进入场地的低压成套开GB7251.3

关设备和控制设备配电板的特殊要求(idtIEC60439-3:2001)GB/T9222水管锅炉受压元件强度计算GB/T10180—2003工业锅炉热工性能试验规程GB13271锅炉大气污染物排放标准GB/T13306-1991标牌

GB/T16508—1996锅壳锅炉受压元件强度计算GB50211:工业炉砌筑工程施工及验收规范HG20592~20635钢制管法兰、垫片、紧固件JB/T1609—1993

JB/T1610-1993

JB/T1611—1993

JB/T1613-—1993

JB/T1615—1991

锅炉锅筒制造技术条件

锅炉集箱制造技术条件

锅炉管子制造技术条件

锅炉受压元件焊接技术条件

锅炉油漆和包装技术条件

GB/T17410—2008

JB/T1619-2002

JB/T1620--1993

JB/T1621—1993

JB/T1623—1992

JB/T3271—2002

JB/T3375—2002

JB/T3726--1999

锅壳锅炉本体制造技术条件

锅炉钢结构技术条件

工业锅炉烟箱、钢制烟窗技术条件锅炉管孔中心距尺寸偏差

链条炉排技术条件

锅炉用材料人厂验收规则

锅炉除渣设备通用技术条件

JB4726压力容器用碳素钢和低合金钢锻件JB/T4730.2承压设备无损检测:第2部分:射线检测JB/T4730.3承压设备无损检测第3部分:超声检测JB/T4735钢制焊接常压容器

JB/T6521-1992工业锅炉上煤机通用技术条件TSGG1001—2004锅炉设计文件鉴定管理规则劳部发[1993]356号有机热载体炉安全技术监察规程3术语和定义

下列术语和定义适用于本标准。3.1

workingpressure

工作压力

工作压力指在正常工作情况下,有机热载体炉进口处可能达到的最高压力。3.2

设计计算压力designcomputationpressure设计计算压力指在相应的设计温度下,用以计算确定受压元件厚度的压力。3.3

最高工作温度highestoperatingtemperature最高工作温度指在正常工作情况下,有机热载体炉出口处可能达到的最高温度。4分类与命名

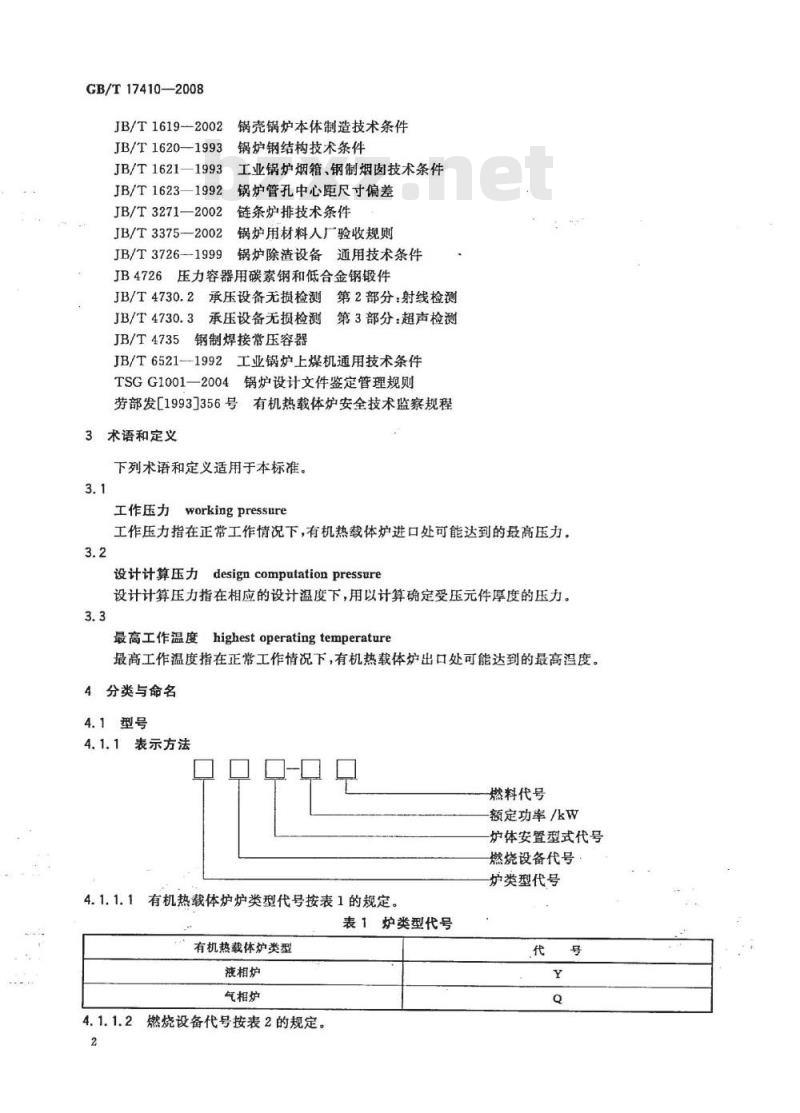

4.1型号

4.1.1表示方法

燃料代号

额定功率/kW

炉体安置型式代号

燃烧设备代号

4.1.1.1有机热载体炉炉类型代号按表1的规定。表1炉类型代号

有机热载体炉类型

液相炉

气相炉

燃烧设备代号按表2的规定。

炉类型代号

燃烧设备

链条炉排

往复炉排

抛煤机炉排

其他炉排

水煤浆燃烧器

煤粉等燃烧器

油燃烧器

气燃烧器

燃烧设备代号

有机热载体炉的炉体安置型式代号按表3的规定。4.1.1.3

表3炉体安置型式代号

安置型式

有机热载体炉的额定功率规格系列推荐按表4规定表4额定功率规格

注:超出本系列的可由供需双方协商确定。4.1.1.5

燃料代号按表5的规定。

燃料类别

4.1.2标记示例

类别代号

表5燃料代号

无烟煤

其他煤

水煤浆

煤粉等

重油、渣油等

天然气(包括城市煤气)

液化石油气

焦炉煤气等

GB/T17410-2008

单位为千瓦

品种代号

示例1:

燃料品种为无烟煤,额定功率为8000kW,炉体安置型式为卧式,燃烧设备为链条炉排的液相有机热载体炉:3

GB/T17410—2008

YLW-8000MW

示例2:

燃料品种为油类,额定功率为1000kW,炉体安暨型式为立式,燃烧设备为油燃烧器的气相有机热载体炉:QYL-1000Y

示例3:

燃料品种为水煤浆,额定功率为6000kW,炉体安置型式为卧式,燃烧设备为水煤浆燃烧器的减相有机热载体炉:YJW-6000MJ

5要求

5.1总则

5.1.1有机热载体炉的设计、制造、检验和验收除应符合本标准外,还应遵守国家颁布的有关法令、法规及规章。

5.1.2有机热载体炉制造单位应具备健全的质量管理体系。5.1.3有机热载体炉制造单位应持有相应级别的锅炉制造许可证。5.1.4有机热载体炉设计文件应当按照TSGG1001—2004进行设计文件签定后方可投人生产制造,对已经通过鉴定的锅炉设计文件进行修改,必须按规则规定程序办理相应手续。5.1.5有机热载体炉受压元件焊工、无损检测人员等特种作业人员应按相应规则要求取得操作证,并按相应项目资质进行作业。

5.2设计

5.2.1额定功率:有机热载体炉的额定功率按4.1.1.4的规定。5.2.2热效率:热效率测试应在有机热载体炉80%100%的热功率负荷下进行,并符合表6的规定,表6热效率

燃料类别

额定热功率/kw

无烟煤

重油、渣油、焦炉煤气

柴油、天然气、液化石油气

热效率/头

5.2.3工作压力:有机热载体炉的工作压力应根据有机热载体炉及用热设备的系统总体阻力确定,耳不低于热油泵的扬程。

5.2.4设计计算压力:有机热载体炉的设计计算压力为有机热载体炉工作压力加0.3MPa,且不低于0.6MPa

5.2:5-有机热载体炉受压元件强度计算按照GB/T9222、GB/T16508-1996等有关标准进行。5.2.6·液相炉宜采用盘管式结构。为防止液相炉中热载体过热与积碳,辐射受热面炉管内热载体流速应不低于2.0m/s,对流受热面炉管内热载体的流速应不低于1.5m/s。5.2.7.带锅简的气相炉宜采用水管式锅炉结构,其下降管截面积之和与上升管截面积之和的比值不应低于40%。

5.3管道元件

5.3.1管道连接

管道连接应选用焊接或管法兰连接。4

5.3.2管法兰、垫片及紧固件

5.3.2.1管法兰推荐采用HG20592~20635规定的法兰、垫片、紧固件。GB/T17410—2008

5.3.2.2液相炉管法兰应采用突面或凹凸面带颈平焊法兰;气相炉管法兰应采用凹凸面或槽面带颈平焊猪兰。

液相炉管法兰公称压力应不低于1.6MPa气相炉管法兰公称压力应不低于2.5MPa。且5.3.2.3

管法兰在最高工作温度下允许使用压力不得低于有机热载体炉的工作压力。5.3.2.4垫片应采用缠绕式垫片或柔性石墨复合垫片。5.3.3安全附件

5.3.3.1安全阀与爆破片

每台气相炉至少应安装两只不带手柄的全启式弹簧式安全阀。安全阀与简体连接的短管上应串联一只爆破片。液相炉炉体上可不装安全阀。气相炉安全阀和爆破片爆破时的排放能力应不小于气相炉的额定蒸发量。b)

气相炉安全阀开启时排出的有机热载体汽化物应通过导管进人用水冷却的冷凝器,再接人集油箱。冷凝器的背压应不超过0.03MPa。d)

爆破片与锅筒或集管连接的短管上应安装一只截止阀,在气相炉运行时截止阀必须处于全开位置。

5.3.3.2压力表

气相炉的锅筒和出口集箱、液相炉进出口管道上应装压力表。压力表与锅筒、集箱、管道采用存液弯管连接,存液弯管存液上方应安装截止阀或针形闵。压力表表盘刻度极限值应为工作压力的1.5倍~3倍,最好2倍。c

压力表精度等级不低于2.5级且表盘直径不小于100mm。d)

液面计

气相炉的锅筒上应安装两只被此独立的液面计,液相炉的储油槽应安装一只液面计。液面计不应采用玻璃管式液面计。b)

液面计的放液管必须接到存储管上,放液管上应装有放液旋塞。运行时,放液旋塞必须处于关闭状态。

5.3.3.4温度显示仪表

气相炉或液相炉出口处以及液相炉回路的人口处应安装温度显示仪表。5.4膨胀槽(器)

5.4.1膨胀槽(器)的调节容积应不低于有机热载体体积膨胀量的1.3倍。有机热载体体积膨胀量可根据液相炉和管网系统中有机热载体上升至工作温度的膨胀体积确定。5.4.2膨胀槽(器)管口公称直径应符合表7的要求。5.5储油槽

5.5.1储油槽的容积应不小于有机热载体炉中有机热载体总量的1.2倍。5.5.2储油槽应装有液位计及放空管,放空管应接至安全地点。膨胀管、溢流管、排放管与放空管管口公称直径应符合表7的要求。

表7膨胀槽(器)、储油槽管口公称直径额定功率/kW

>600~900

>900~1200

>1200~2400

膨胀管与溢流管DN/mm

排放管与放空管DN/mm

GB/T17410-—2008

额定功率/kW

>2400~6000

>6000~12000

>12000~240000

5.6材料

表7 (续)

膨胀管与溢流管DN/mm

排放管与放空管DN/mm

5.6.1有机热载体炉受压元件所用的金属材料及焊接材料应符合有关国家标准和行业标准规定,并按《有机热载体炉安全技术监察规程》有关规定选用。受压元件采用国外钢号的钢材应是国外锅炉用钢所列的钢号或者化学成分、力学性能、焊接性能与国内允许用于锅炉的钢材相类似,并列入钢材标准的钢号或成熟的锅炉用钢钢号。

5.6.2有机热载体炉的主要材料如锅炉钢板、锅炉炉管和焊接材料等应按JB/T3375一2002规定进行人厂验收,合格后才能使用。

5.6.3有机热载体炉受压元件材料有以下变更时,应对更改后的锅炉设计文件重新进行鉴定:a)

用强度低的材料代替强度高的材料;用厚度小的材料代替厚度大的材料;代用的钢管公称外径不同于原来的钢管公称外径。受压元件用的金属材料应符合下列规定:钢板应符合表8规定;

钢管应符合表9的规定;

锻件主要用于管法兰、人孔手孔法兰和法兰盖等,并应符合表10的要求.主要零部件制造

圆简形盘管的允许偏差(见图1)应符合下列规定:当D≤1000mm时,d=5mm

1000mm2000mmD>4000mm时,d=10mm;

当管子公称直径DN≤80mm时,m≤1mm,局部不得大于4mm,n≤3mm当管子公称直径DN>80mm时,m≤2mm,局部不得大于5mm,n≤4mm。Dd

圆筒形盘管的允许偏差

钢的种类

碳素钢

低合金钢

Q-235B

Q-235C

15、20

14MnMoVg

18MnMoNbg

表8钢板适用范围

标准号

工作压力/MPa

GB/T3274

GB/T711—1988

GB6654

GB6654

。用于直接接触火焰部位时,应进行时效冲击试验,1.0

表9钢管适用范围

钢的种类

碳素钢

低合金钢

钢的种类

碳素钢

低合金钢

10、20

15CrMoG

12Cr1MoVG

12Cr2MoWVTiB

12Cr3MoVSiTiB

10、15

20、25

标准号

工作压力/MPa

GB3087

GB5310

GB5310

锻件适用范围

标准号

工作压力/MPa

JB4726

方箱形盘管的允许偏差(见图2)应符合下列规定当L≤1000mm时,1=3mm

当L2≤1000mm时lz=3mm;

1000mm1000mm2000mm2000mm4000mm4000mmi)Li>8000mm时,b=8mm;

GB/T17410—2008

适用范围

壁温/℃

≤350

≤400

炉类型

液相炉

液相炉、气相炉

液相炉、气相炉

液相炉

液相炉,气相炉

适用范围

壁温/℃

≤550

≤620

炉类型

液相炉、气相炉

适用范围

壁温/℃

炉类型

液相炉、气相炉

GB/T17410—2008bzxZ.net

j)L2>8000mm时,12=8mm。

图2方箱形盘管的允许偏差

5.7.3当管子公称直径DN<40mm时,方箱形盘管弯曲半径R≥2.0DN当管子公称直径DN>40mm时,方箱形盘管弯曲半径R≥3.5DN。5.7.4盘形管相邻两根管子的平面错位(见图3),允许偏差为n≤5mm。除拱形的盘形管外,均不得同方向连续相邻正偏差与负偏差。图3盘形管相邻两根管子的平面错位5.7.5有机热载体炉管子制造应符合JB/T1611—1993的规定。公称外径不大于60mm的对接焊接的受热面管子应按JB/T1611--1993进行通球试验。5.7.6集箱制造应符合JB/T1610-1993的规定。5.7.7有机热载体炉的炉管孔中心距尺寸偏差应符合JB/T1623—1992的规定。5.7.8气相炉锅筒制造应符合JB/T1609—1993的规定。5.7.9锅壳式有机热载体炉本体总装应符合JB/T1619—2002的规定。5.7.10膨胀槽和储油槽的设计及制造应符合JB/T4735的规定,属于压力容器范围的膨胀槽和储油槽的设计及制造应符合GB150的规定。5.7.11有机热载体炉的烟箱、钢制烟窗制造应符合JB/T1621—1993的规定。5.8组装

5.8.1所有零部件经检验合格后,方可组装。5.8.2盘管与盘管组装时,盘管之间四周间隙e应均勾、通畅。e值按式(1)计算e≤50%,且(Emx一Emin)≤15mm。(Emax

式中:

间隙比值,%;

最大处间隙,单位为毫米(mm));Emin

最小处间隙,单位为毫米(mm);E

-Emin)×100%

一理论计算值,单位为毫米(mm)。5.8.3有机热载体炉受压元件进行现场组装前,应到当地特种设备安全监察机构办理相应手续,并接8

受当地特种设备安全监督检验机构的监督检验。5.9焊接

5.9.1有机热载体炉受压元件的焊接工艺应进行评定合格后才能用于生产。5.9.2有机热载体炉受热面管子的对接焊接接头应采用气体保护焊。GB/T17410-2008

5.9.3锅筒筒体的纵缝、环缝和封头拼接的焊接接头宜采用埋弧自动焊。5.9.4,批量生产的气相炉的锅筒应每10台做一块纵向对接焊接接头焊接检查试板,不足10台按10-台计;液相炉的锅筒、管子及管道的对接接头可免做焊接检查试板。5.9.5受压元件焊接应符合JB/T1613—1993的规定。5.10无损检测

5.10.1辐射段受热面管的对接焊接接头应进行不少于接头数10%的射线无损检测;对流段受热面管的对接焊接接头应进行不少于接头数5%的射线无损检测。5.10.2公称直径DN>150mm的集管纵向及环向对接焊接接头应进行100%的射线无损检测或100%超声加不少于25%的射线无损检测。5.10.3公称直径DN≤150mm的集管纵向及环向对接焊接接头的各条焊接接头应进行至少25%的射线无损检测。

5.10.4上述射线无损检测的合格级别均为JB/T4730.2一2005中IⅡ级。超声无损检测合格级别为JB/T4730.3一2005中I级。采用局部无损检测时,若抽查不合格,应对相应焊接接头以双倍数量进行复测。复查不合格时则应进行全数检测。5.11热处理

5.11.1有机热载体炉受压元件焊接后,受压元件根据材料、公称壁厚按照JB/T1613—1993要求进行热处理。

5.11.2有机热载体炉受压元件的焊后热处理宜采用整体热处理,当条件不允许或不需要进行整体热处理时,可采用分段热处理或局部热处理。环缝局部热处理时,焊缝焊接接头两侧的加热宽度应不小于各自壁厚的4倍。

5.11.3焊后热处理应在水压试验前进行。接管、管座、垫板和其他非受压元件与需要焊后热处理的受压元件连接的全部焊接工作应在其最终热处理前施焊。5.12压力试验

制造完工后的有机热载体炉应按相应规范、标准要求规定进行压力试验。5.12.1

5.12.2产品及受压元件的压力试验应在无损检测和热处理后(需要进行热处理时)进行。5.12.3液压试验

5.12.3.1单程炉管整形后应以2倍工作压力进行液压试验,受压元件金属壁和各焊接接头上应无渗漏痕迹,无可见的残余变形。

5.12.3.2炉管总装后,应以1.5倍工作压力进行整体液压试验,受压元件金属壁和各焊接接头上应无渗漏痕迹,无可见的残余变形。5.12.4气压试验

有机热载体炉受压元件对接焊接接头经100%无损检测,且不宜进行液压试验时,可采用气压试验代替液压试验。

由于结构原因不能够向炉体内灌注液体,以及运行条件不允许残留试验液体的有机热载体炉,可按~设计图样规定,采用气压试验。气压试验压力取1.25倍工作压力且不低于设计压力。5.12.5气密性试验

气相炉还应按工作压力进行气密性试验。气密性试验应在液压试验合格后进行,试验压力为1.05倍工作压力。

5.13燃烧设备

5.13.1耐火砖砌缝应错开,标准砖灰缝应不大于2mm,耐火砖砌做完毕后不得碰撞,不得有松动

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T17410-—2008

代替GB/T17410-1998

有机热载体炉

Organic heat transfer material heaters2008-06-04发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2008-12-01实施

华人民共和国

国家标准

有机热载体炉

GB/T17410—2008

中国标准出版社出版发行

北京复兴门外三里河北街16号

邮政编码:100045

网址spc.net.cn

电话:6852394668517548

中国标准出版社皇岛印刷厂印刷各地新华书店经销

开本880×12301/16印张1字数24千字2008年9月第一版2008年9月第一印刷*

书号:155066·1-32972

如有印装差错由本社发行中心调换版权专有侵权必究

举报电话:(010)68533533

GB/T17410—2008

本标准参照DIN4754—1994《有机热载体供热设备安全技术规定及检验》有关要求制定。本标准代替GB/T17410--1998《有机热载体炉》。本标准与GB/T17410—1998相比主要变化如下:在燃料煤类品种中,增加了“水煤浆”、“煤粉”,品种代号分别为“丁”、“F”。相应在“燃烧设备代号”中增加“水煤浆燃烧器”“煤粉燃烧器”,代号分别为“丁”、“F”;“要求”部分主要增加了“总则”,规定了满足法规的要求、质量体系的要求、制造资质的要求、设计文件的设计鉴定的要求及作业人员资质的要求等:在额定功率系列规格中增加了14000、16000、18000及20000等规格;膨胀槽(器)、储油槽管口公称尺寸按照DIN4754-1994进行了调整;射线无损检测、超声无损检测方法等改用执行JB/T4730.2~4730.3《承压设备无损检测》。本标准由中国石油和化学工业协会提出。本标准由化学工业机械设备标准化技术委员会归口。本标准起草单位:常州能源设备总厂有限公司、中国化工装备协会、天华化工机械及自动化研究设计院。

本标准主要起草人:王云祥、张声、张俊科、丁宏、李光、何正秋。本标准所代替标准的历次版本发布情况为:GB/T17410--1998。

1范围

有机热载体炉

GB/T17410--2008

本标准规定了有机热载体炉的术语和定义、分类与命名、要求、试验方法、检验规则、包装、运输和贴存。

本标准适用于固定式有机热载体气相炉(以下简称气相炉)和有机热载体液相炉(以下简称液相炉)。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB150钢制压力容器

GB/T191包装储运图示标志(eqvISO780)GB/T711—1988优质碳素结构钢热轧厚钢板和宽钢带(neqIOCT1577)GB713锅炉用钢板(neqISO5832-4:1996(E))GB3087低中压锅炉用无缝钢管(neqISO9329-1:1989)GB/T3274碳素结构钢和低合金结构钢热轧厚钢板和钢带(eqvISO13976:2005,ISO630:1995)

GB5310高压锅炉用无缝钢管(neqASTMA335:1990)GB/T5468--1991锅炉烟尘测试方法GB6654压力容器用钢板

GB7251.1低压成套开关设备和控制设备第1部分:型式试验和部分型式试验成套设备(idtIEC60439-1:1997)

60439-2:2000)

低压成套开关设备和控制设备第2部分:对母线干线系统(母线槽)的特殊要求(idtIEC低压成套开关设备和控制设备第3部分:对非专业人员可进入场地的低压成套开GB7251.3

关设备和控制设备配电板的特殊要求(idtIEC60439-3:2001)GB/T9222水管锅炉受压元件强度计算GB/T10180—2003工业锅炉热工性能试验规程GB13271锅炉大气污染物排放标准GB/T13306-1991标牌

GB/T16508—1996锅壳锅炉受压元件强度计算GB50211:工业炉砌筑工程施工及验收规范HG20592~20635钢制管法兰、垫片、紧固件JB/T1609—1993

JB/T1610-1993

JB/T1611—1993

JB/T1613-—1993

JB/T1615—1991

锅炉锅筒制造技术条件

锅炉集箱制造技术条件

锅炉管子制造技术条件

锅炉受压元件焊接技术条件

锅炉油漆和包装技术条件

GB/T17410—2008

JB/T1619-2002

JB/T1620--1993

JB/T1621—1993

JB/T1623—1992

JB/T3271—2002

JB/T3375—2002

JB/T3726--1999

锅壳锅炉本体制造技术条件

锅炉钢结构技术条件

工业锅炉烟箱、钢制烟窗技术条件锅炉管孔中心距尺寸偏差

链条炉排技术条件

锅炉用材料人厂验收规则

锅炉除渣设备通用技术条件

JB4726压力容器用碳素钢和低合金钢锻件JB/T4730.2承压设备无损检测:第2部分:射线检测JB/T4730.3承压设备无损检测第3部分:超声检测JB/T4735钢制焊接常压容器

JB/T6521-1992工业锅炉上煤机通用技术条件TSGG1001—2004锅炉设计文件鉴定管理规则劳部发[1993]356号有机热载体炉安全技术监察规程3术语和定义

下列术语和定义适用于本标准。3.1

workingpressure

工作压力

工作压力指在正常工作情况下,有机热载体炉进口处可能达到的最高压力。3.2

设计计算压力designcomputationpressure设计计算压力指在相应的设计温度下,用以计算确定受压元件厚度的压力。3.3

最高工作温度highestoperatingtemperature最高工作温度指在正常工作情况下,有机热载体炉出口处可能达到的最高温度。4分类与命名

4.1型号

4.1.1表示方法

燃料代号

额定功率/kW

炉体安置型式代号

燃烧设备代号

4.1.1.1有机热载体炉炉类型代号按表1的规定。表1炉类型代号

有机热载体炉类型

液相炉

气相炉

燃烧设备代号按表2的规定。

炉类型代号

燃烧设备

链条炉排

往复炉排

抛煤机炉排

其他炉排

水煤浆燃烧器

煤粉等燃烧器

油燃烧器

气燃烧器

燃烧设备代号

有机热载体炉的炉体安置型式代号按表3的规定。4.1.1.3

表3炉体安置型式代号

安置型式

有机热载体炉的额定功率规格系列推荐按表4规定表4额定功率规格

注:超出本系列的可由供需双方协商确定。4.1.1.5

燃料代号按表5的规定。

燃料类别

4.1.2标记示例

类别代号

表5燃料代号

无烟煤

其他煤

水煤浆

煤粉等

重油、渣油等

天然气(包括城市煤气)

液化石油气

焦炉煤气等

GB/T17410-2008

单位为千瓦

品种代号

示例1:

燃料品种为无烟煤,额定功率为8000kW,炉体安置型式为卧式,燃烧设备为链条炉排的液相有机热载体炉:3

GB/T17410—2008

YLW-8000MW

示例2:

燃料品种为油类,额定功率为1000kW,炉体安暨型式为立式,燃烧设备为油燃烧器的气相有机热载体炉:QYL-1000Y

示例3:

燃料品种为水煤浆,额定功率为6000kW,炉体安置型式为卧式,燃烧设备为水煤浆燃烧器的减相有机热载体炉:YJW-6000MJ

5要求

5.1总则

5.1.1有机热载体炉的设计、制造、检验和验收除应符合本标准外,还应遵守国家颁布的有关法令、法规及规章。

5.1.2有机热载体炉制造单位应具备健全的质量管理体系。5.1.3有机热载体炉制造单位应持有相应级别的锅炉制造许可证。5.1.4有机热载体炉设计文件应当按照TSGG1001—2004进行设计文件签定后方可投人生产制造,对已经通过鉴定的锅炉设计文件进行修改,必须按规则规定程序办理相应手续。5.1.5有机热载体炉受压元件焊工、无损检测人员等特种作业人员应按相应规则要求取得操作证,并按相应项目资质进行作业。

5.2设计

5.2.1额定功率:有机热载体炉的额定功率按4.1.1.4的规定。5.2.2热效率:热效率测试应在有机热载体炉80%100%的热功率负荷下进行,并符合表6的规定,表6热效率

燃料类别

额定热功率/kw

无烟煤

重油、渣油、焦炉煤气

柴油、天然气、液化石油气

热效率/头

5.2.3工作压力:有机热载体炉的工作压力应根据有机热载体炉及用热设备的系统总体阻力确定,耳不低于热油泵的扬程。

5.2.4设计计算压力:有机热载体炉的设计计算压力为有机热载体炉工作压力加0.3MPa,且不低于0.6MPa

5.2:5-有机热载体炉受压元件强度计算按照GB/T9222、GB/T16508-1996等有关标准进行。5.2.6·液相炉宜采用盘管式结构。为防止液相炉中热载体过热与积碳,辐射受热面炉管内热载体流速应不低于2.0m/s,对流受热面炉管内热载体的流速应不低于1.5m/s。5.2.7.带锅简的气相炉宜采用水管式锅炉结构,其下降管截面积之和与上升管截面积之和的比值不应低于40%。

5.3管道元件

5.3.1管道连接

管道连接应选用焊接或管法兰连接。4

5.3.2管法兰、垫片及紧固件

5.3.2.1管法兰推荐采用HG20592~20635规定的法兰、垫片、紧固件。GB/T17410—2008

5.3.2.2液相炉管法兰应采用突面或凹凸面带颈平焊法兰;气相炉管法兰应采用凹凸面或槽面带颈平焊猪兰。

液相炉管法兰公称压力应不低于1.6MPa气相炉管法兰公称压力应不低于2.5MPa。且5.3.2.3

管法兰在最高工作温度下允许使用压力不得低于有机热载体炉的工作压力。5.3.2.4垫片应采用缠绕式垫片或柔性石墨复合垫片。5.3.3安全附件

5.3.3.1安全阀与爆破片

每台气相炉至少应安装两只不带手柄的全启式弹簧式安全阀。安全阀与简体连接的短管上应串联一只爆破片。液相炉炉体上可不装安全阀。气相炉安全阀和爆破片爆破时的排放能力应不小于气相炉的额定蒸发量。b)

气相炉安全阀开启时排出的有机热载体汽化物应通过导管进人用水冷却的冷凝器,再接人集油箱。冷凝器的背压应不超过0.03MPa。d)

爆破片与锅筒或集管连接的短管上应安装一只截止阀,在气相炉运行时截止阀必须处于全开位置。

5.3.3.2压力表

气相炉的锅筒和出口集箱、液相炉进出口管道上应装压力表。压力表与锅筒、集箱、管道采用存液弯管连接,存液弯管存液上方应安装截止阀或针形闵。压力表表盘刻度极限值应为工作压力的1.5倍~3倍,最好2倍。c

压力表精度等级不低于2.5级且表盘直径不小于100mm。d)

液面计

气相炉的锅筒上应安装两只被此独立的液面计,液相炉的储油槽应安装一只液面计。液面计不应采用玻璃管式液面计。b)

液面计的放液管必须接到存储管上,放液管上应装有放液旋塞。运行时,放液旋塞必须处于关闭状态。

5.3.3.4温度显示仪表

气相炉或液相炉出口处以及液相炉回路的人口处应安装温度显示仪表。5.4膨胀槽(器)

5.4.1膨胀槽(器)的调节容积应不低于有机热载体体积膨胀量的1.3倍。有机热载体体积膨胀量可根据液相炉和管网系统中有机热载体上升至工作温度的膨胀体积确定。5.4.2膨胀槽(器)管口公称直径应符合表7的要求。5.5储油槽

5.5.1储油槽的容积应不小于有机热载体炉中有机热载体总量的1.2倍。5.5.2储油槽应装有液位计及放空管,放空管应接至安全地点。膨胀管、溢流管、排放管与放空管管口公称直径应符合表7的要求。

表7膨胀槽(器)、储油槽管口公称直径额定功率/kW

>600~900

>900~1200

>1200~2400

膨胀管与溢流管DN/mm

排放管与放空管DN/mm

GB/T17410-—2008

额定功率/kW

>2400~6000

>6000~12000

>12000~240000

5.6材料

表7 (续)

膨胀管与溢流管DN/mm

排放管与放空管DN/mm

5.6.1有机热载体炉受压元件所用的金属材料及焊接材料应符合有关国家标准和行业标准规定,并按《有机热载体炉安全技术监察规程》有关规定选用。受压元件采用国外钢号的钢材应是国外锅炉用钢所列的钢号或者化学成分、力学性能、焊接性能与国内允许用于锅炉的钢材相类似,并列入钢材标准的钢号或成熟的锅炉用钢钢号。

5.6.2有机热载体炉的主要材料如锅炉钢板、锅炉炉管和焊接材料等应按JB/T3375一2002规定进行人厂验收,合格后才能使用。

5.6.3有机热载体炉受压元件材料有以下变更时,应对更改后的锅炉设计文件重新进行鉴定:a)

用强度低的材料代替强度高的材料;用厚度小的材料代替厚度大的材料;代用的钢管公称外径不同于原来的钢管公称外径。受压元件用的金属材料应符合下列规定:钢板应符合表8规定;

钢管应符合表9的规定;

锻件主要用于管法兰、人孔手孔法兰和法兰盖等,并应符合表10的要求.主要零部件制造

圆简形盘管的允许偏差(见图1)应符合下列规定:当D≤1000mm时,d=5mm

1000mm

当管子公称直径DN≤80mm时,m≤1mm,局部不得大于4mm,n≤3mm当管子公称直径DN>80mm时,m≤2mm,局部不得大于5mm,n≤4mm。Dd

圆筒形盘管的允许偏差

钢的种类

碳素钢

低合金钢

Q-235B

Q-235C

15、20

14MnMoVg

18MnMoNbg

表8钢板适用范围

标准号

工作压力/MPa

GB/T3274

GB/T711—1988

GB6654

GB6654

。用于直接接触火焰部位时,应进行时效冲击试验,1.0

表9钢管适用范围

钢的种类

碳素钢

低合金钢

钢的种类

碳素钢

低合金钢

10、20

15CrMoG

12Cr1MoVG

12Cr2MoWVTiB

12Cr3MoVSiTiB

10、15

20、25

标准号

工作压力/MPa

GB3087

GB5310

GB5310

锻件适用范围

标准号

工作压力/MPa

JB4726

方箱形盘管的允许偏差(见图2)应符合下列规定当L≤1000mm时,1=3mm

当L2≤1000mm时lz=3mm;

1000mm

GB/T17410—2008

适用范围

壁温/℃

≤350

≤400

炉类型

液相炉

液相炉、气相炉

液相炉、气相炉

液相炉

液相炉,气相炉

适用范围

壁温/℃

≤550

≤620

炉类型

液相炉、气相炉

适用范围

壁温/℃

炉类型

液相炉、气相炉

GB/T17410—2008bzxZ.net

j)L2>8000mm时,12=8mm。

图2方箱形盘管的允许偏差

5.7.3当管子公称直径DN<40mm时,方箱形盘管弯曲半径R≥2.0DN当管子公称直径DN>40mm时,方箱形盘管弯曲半径R≥3.5DN。5.7.4盘形管相邻两根管子的平面错位(见图3),允许偏差为n≤5mm。除拱形的盘形管外,均不得同方向连续相邻正偏差与负偏差。图3盘形管相邻两根管子的平面错位5.7.5有机热载体炉管子制造应符合JB/T1611—1993的规定。公称外径不大于60mm的对接焊接的受热面管子应按JB/T1611--1993进行通球试验。5.7.6集箱制造应符合JB/T1610-1993的规定。5.7.7有机热载体炉的炉管孔中心距尺寸偏差应符合JB/T1623—1992的规定。5.7.8气相炉锅筒制造应符合JB/T1609—1993的规定。5.7.9锅壳式有机热载体炉本体总装应符合JB/T1619—2002的规定。5.7.10膨胀槽和储油槽的设计及制造应符合JB/T4735的规定,属于压力容器范围的膨胀槽和储油槽的设计及制造应符合GB150的规定。5.7.11有机热载体炉的烟箱、钢制烟窗制造应符合JB/T1621—1993的规定。5.8组装

5.8.1所有零部件经检验合格后,方可组装。5.8.2盘管与盘管组装时,盘管之间四周间隙e应均勾、通畅。e值按式(1)计算e≤50%,且(Emx一Emin)≤15mm。(Emax

式中:

间隙比值,%;

最大处间隙,单位为毫米(mm));Emin

最小处间隙,单位为毫米(mm);E

-Emin)×100%

一理论计算值,单位为毫米(mm)。5.8.3有机热载体炉受压元件进行现场组装前,应到当地特种设备安全监察机构办理相应手续,并接8

受当地特种设备安全监督检验机构的监督检验。5.9焊接

5.9.1有机热载体炉受压元件的焊接工艺应进行评定合格后才能用于生产。5.9.2有机热载体炉受热面管子的对接焊接接头应采用气体保护焊。GB/T17410-2008

5.9.3锅筒筒体的纵缝、环缝和封头拼接的焊接接头宜采用埋弧自动焊。5.9.4,批量生产的气相炉的锅筒应每10台做一块纵向对接焊接接头焊接检查试板,不足10台按10-台计;液相炉的锅筒、管子及管道的对接接头可免做焊接检查试板。5.9.5受压元件焊接应符合JB/T1613—1993的规定。5.10无损检测

5.10.1辐射段受热面管的对接焊接接头应进行不少于接头数10%的射线无损检测;对流段受热面管的对接焊接接头应进行不少于接头数5%的射线无损检测。5.10.2公称直径DN>150mm的集管纵向及环向对接焊接接头应进行100%的射线无损检测或100%超声加不少于25%的射线无损检测。5.10.3公称直径DN≤150mm的集管纵向及环向对接焊接接头的各条焊接接头应进行至少25%的射线无损检测。

5.10.4上述射线无损检测的合格级别均为JB/T4730.2一2005中IⅡ级。超声无损检测合格级别为JB/T4730.3一2005中I级。采用局部无损检测时,若抽查不合格,应对相应焊接接头以双倍数量进行复测。复查不合格时则应进行全数检测。5.11热处理

5.11.1有机热载体炉受压元件焊接后,受压元件根据材料、公称壁厚按照JB/T1613—1993要求进行热处理。

5.11.2有机热载体炉受压元件的焊后热处理宜采用整体热处理,当条件不允许或不需要进行整体热处理时,可采用分段热处理或局部热处理。环缝局部热处理时,焊缝焊接接头两侧的加热宽度应不小于各自壁厚的4倍。

5.11.3焊后热处理应在水压试验前进行。接管、管座、垫板和其他非受压元件与需要焊后热处理的受压元件连接的全部焊接工作应在其最终热处理前施焊。5.12压力试验

制造完工后的有机热载体炉应按相应规范、标准要求规定进行压力试验。5.12.1

5.12.2产品及受压元件的压力试验应在无损检测和热处理后(需要进行热处理时)进行。5.12.3液压试验

5.12.3.1单程炉管整形后应以2倍工作压力进行液压试验,受压元件金属壁和各焊接接头上应无渗漏痕迹,无可见的残余变形。

5.12.3.2炉管总装后,应以1.5倍工作压力进行整体液压试验,受压元件金属壁和各焊接接头上应无渗漏痕迹,无可见的残余变形。5.12.4气压试验

有机热载体炉受压元件对接焊接接头经100%无损检测,且不宜进行液压试验时,可采用气压试验代替液压试验。

由于结构原因不能够向炉体内灌注液体,以及运行条件不允许残留试验液体的有机热载体炉,可按~设计图样规定,采用气压试验。气压试验压力取1.25倍工作压力且不低于设计压力。5.12.5气密性试验

气相炉还应按工作压力进行气密性试验。气密性试验应在液压试验合格后进行,试验压力为1.05倍工作压力。

5.13燃烧设备

5.13.1耐火砖砌缝应错开,标准砖灰缝应不大于2mm,耐火砖砌做完毕后不得碰撞,不得有松动

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准(GB)

- GB/T2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

- GB50367-2013 混凝土结构加固设计规范

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB5009.225-2023 食品安全国家标准 酒和食用酒精中乙醇浓度的测定

- GB/T3836.1-2021 爆炸性环境 第1部分:设备 通用要求

- GB/T29863-2023 服装制图

- GB/T9145-2003 普通螺纹 中等精度、优选系列的极限尺寸

- GB/T11839-1989 二氧化铀芯块中硼的测定 姜黄素萃取光度法

- GB/T23892.3-2009 滑动轴承 稳态条件下流体动压可倾瓦块止推轴承 第3部分:可倾瓦块止推轴承计算的许用值

- GB/T18380.33-2022 电缆和光缆在火焰条件下的燃烧试验 第33部分:垂直安装的成束电线电缆火焰垂直蔓延试验 A类

- GB/T9239-1988 刚性转子平衡品质 许用不平衡的确定

- GB/T15917.3-1995 金属镝及氧化镝化学分析方法 对氯苯基荧光酮--溴化十六烷基三甲基胺分光光度法测定钽量

- GB50209-2002 建筑地面工程施工质量验收规范

- GB/T6122.1-2002 圆角铣刀 第1部分:型式和尺寸

- GB/T7433-1987 对称电缆载波通信系统抗无线电广播和通信干扰的指标

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2