- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 有色金属行业标准(YS) >>

- YS/T 668-2008 铜及铜合金理化检测取样方法

标准号:

YS/T 668-2008

标准名称:

铜及铜合金理化检测取样方法

标准类别:

有色金属行业标准(YS)

标准状态:

现行-

发布日期:

2008-03-12 -

实施日期:

2008-09-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

3.42 MB

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了铜及铜合金熔炼铸造和加工产品的化学成分、力学性能、工艺性能、物理性能及化学性能分析检测样品取样的一般要求、部位、数量、尺寸及样品制备。本标准适用于铜及铜合金熔炼铸造和加工制品化学成分、力学性能、工艺性能、物理性能及化学性能分析检测样品的选取与预制备。 YS/T 668-2008 铜及铜合金理化检测取样方法 YS/T668-2008

部分标准内容:

ICS 77.120.99

中华人民共和国有色金属行业标准YS/T668--2008

铜及铜合金理化检测取样方法

The sampling method of physical and chemicaltesting for copper and copper alloys2008-03-12发布

数码防伪

国家发展和改革委员会

2008-09-01实施

本标推由全国有色金属标准化技术委员会提出并归口。本标准由中铝洛阳铜业有限公司负责起草。YS/T668—2008

本标准主要起草人员:张敬华、路俊攀、秦书平、夏庆珠、李湘海、王永翔、薄伟、孟惠娟、杨丽娟。1范围

铜及铜合金理化检测取样方法

YS/T 668—2008

本标准规定了铜及铜合金熔炼铸造和加工产品的化学成分、力学性能、工艺性能、物理性能及化学性能分析检测样品取样的一般要求、部位、数量、尺寸及样品制备。本标准适用于铜及铜合金熔炼铸造和加工制品化学成分、力学性能、工艺性能、物理性能及化学性能分析检测样品的选取与预制备。2一般要求

2.1化学成分检测取样的一般要求2.1.1用于铜及铜合金的化学成分熔炼分析和成品分析的试样,应在铜液或铜材具有代表性的部位采取。试样应均匀一致,能充分代表每一熔次或批次,并应具有足够的量,以满足分析项目的要求。2.1.2取样之前,个样应干净,无锈皮,污垢和其他杂物。如有必要,样品可用丙酮等清洗,再用酒精漂洗,然后晾干。锈皮、污垢可用适当的机械或化学方法去除。2.1.3化学成分分析用试样样屑,可以钻取、刨取或用某些工具机制取,取样用的锯、钻头、铣刀或其他刀具在使用前应清洁处理,取样速度应适当控制,以防止样品过热而氧化。制取样屑时,不能用水、油或其他润滑剂,

2.1.4化学成分分析用试样样块,使用前应根据分析仪器的要求,用车床或铣床制成具有一定锥度或足够面积并具有一定光洁度的样面。2.2力学及工艺性能检测取样的一般要求2.2.1应在外观及尺寸合格的产品上取样。样坏应具有足够的尺寸以保证机加工出合格的试样进行规定的试验。取样时,应防止过热、加工硬化、变形等而影响其力学性能或工艺性能。样坏不得有夹渣、皱褶、飞边、开裂等缺陷。

2.2.2取样时,应对样坏作出标记,以保证始终能识别取样的位置及方向。2.2.3取样方向、数量应遵循产品标准或供需双方协议规定,当无明确规定时,应在每批中任取2个试样,重复试验时数量加倍。板材拉伸取样方向为横向,带、箔、管、棒、线材拉伸取样方向为纵向。2.2.4对于板材、带材及箔材,切取的样坏应保持其原表面不损伤。从盘卷上切取线材和薄板(带)材样坏时,可以进行校直和校平,但不应改变其原横截面形状和材料的力学及工艺性能。对于不测伸长率的试样可不经矫直,当需要矫直样坏时,除非产品标准另有规定,应在冷状态下进行。2.2.5管、棒材样坏的端面应与轴线垂直。2.3物理及化学性能检测取样的一般要求2.3.1铸锭宏观组织检测试样一般在浇口处取,加工产品一般在产品的尾部取。检测晶粒度的试样必须从软状态(已完全再结晶)的产品中取样。2.3.2

双电桥法检测电阻系数的试样应平直,横断面均匀一致,不得有毛刺、飞边、卷边、剪刀压痕等2.3.3)

缺陷。

涡流法检测导电率的试样应无铁磁性,试样表面光滑平整,无氧化皮、油漆、腐蚀斑和镀层等。2.3.5残余应力试样不得有压扁、划伤、砸伤、起皮、皱折等缺陷,切取试样时,不得有夹持、人为折断等附加应力。

3化学成分检测取样

3.1熔炼分析取样

3.1.1取样数量

除非供需双方另有规定,从1批中应选取如下数量的样品。1

YS/T668—2008

3.1.1.1间歇炉取样

在单炉次铸造过程的开始、中间和结束阶段至少选取1个样品,即可代表1批由间款炉炉料所生产的铸造未加工产品。

当儿个炉次炉料经混合后浇铸的情况下,应在浇铸前从炉液中选最至少1个样品。3.1.1.2连续炉取样

根据工艺要求,按一定时间间隔选取个样即可代表1批由连续熔炉生产的铸造未加工产品。3.1.2样锭的制取方法

3.1.2.1在浇注个样时,应保持熔融料温度高于其熔点,熔体中的各组分完全熔化并充分揽拌混合,以保证样锭的均匀性。对分析易挥发元素的样品应采取保护措施,防止其挥发,确保试样代表熔体组分。3.1.2.2样锭浇注在样模内,模内应清洁、干燥。3.1.2.3往样模内浇注铜液时,铜流应均匀,不应使铜液流出或溢溅,样模不得注满。应使样模内铜液自然冷却。样品不应有气孔、裂缝、夹杂物、缩孔和偏析等缺陷。3.1.2.4样锭的形状可根据分析需要自行确定或建议棒状样、圆柱样、埚样。3.1.2.5每个样锭应经检查员检查合格,样锭上应有标识。3.2成品分析取样

3.2.1加工产品取样数量

按相关产品标准规定执行。若无规定,应每4件成品选取1个样品,若该批不足4件,则每件成品取1个样品。

3.2.2铸造产品取样数量

铸造产品取样数量同3.1.1。

3.2.3取样方法

3.2.3.1对于加工产品和铸造产品,应锯取和铣取整个横断面而取样,或者沿样品纵向钻透若干点而取样。对于由于太薄而不便机械操作的产品,应剪切取样。3.2.3.2对于含磁性相的合金,应使用硬质合金刀具,且不应采取磁性净化措施。对于无磁性相的合金,其钻屑、铣屑、锯屑或切屑应仔细进行强磁处理,以除去取样时带入的铁质。并认真检查,除掉在取样时引人的任何外来物质。

3.2.3.3制备总样时,从每个样品中取等量的钻屑、铣屑、锯屑或切屑,然后充分混合。通过铣、钻等而获得的金属屑应小而均匀。

3.2.3.4需要测定氧含量时,应从所选的个样中追加一份试样。供氧含量测试用的试样应车制成Φ4mm~$6mm、长度大于40mm的圆棒或其他具有足够尺寸的小块,加工时不可过热以防氧化。4力学及工艺性能检测取样

4.1取样数量及位置

4.1.1拉伸试验除非产品标准、技术协议中另有规定,应遵循下列规定。4.1.1.1带材、材(厚度<3mm)和板材(厚度≥3mm)任取2个试样,带材、箔材沿轧制方向取样,板材沿垂直轧制方向取样;

板材厚度为>15mm~25mm的,在宽度的1/4与厚度的1/2处为中心取样;板材厚度为>25mm~50mm的,在宽度的1/4与厚度的12.5mm处为中心取样;板材厚度>50mm的,在宽度的1/4与厚度的1/4处为中心取样。4.1.1.2棒材试样应由每批棒材中任取2根,每根棒材任取1个试样。直径≤15mm的纯铜、白铜和普通黄铜棒材,直径≤10mm的复杂黄铜、青铜棒材,可以不车制;直径>15mm~40mm纯铜、白铜和普通黄铜棒材,直径>10mm40mm的复杂黄铜、青铜棒材,以棒材横截面中心为圆心进行车制;2

YS/T668—2008

直径>40mm的棒材,在棒材横截面两条互相垂直的半径所构成扇形面积内进行车制。注:若条件允许直径>10mm的棒材,也可不车制,4.1.1.3管材应从每批中任取2根,每根管材中任取1个试样。外径<30mm的,从管材上切取全截面管段试样;管材外径≥30mm、壁厚<8mm(纯铜管壁厚≤13mm)的,取纵向弧形试样;管材外径≥30mm、壁厚≥8mm(纯铜管壁厚>13mm)的,制成尽可能大的纵向圆形试样。注:外径≥30mm的管材,若试验能力许可,可以按管段试样整拉。4.1.2硬度、杯突、弯曲、反复弯曲、扩口、压扁、冲杯、液压及气压试验按相关产品标准规定执行。若无规定,硬度、杯突、弯曲、反复弯曲、扩口、压扁、冲杯试验每批中任取2卷(张或根),每卷(张或根)任取1个试样。液压及气压试验应逐根检查。板带材进行弯曲试验时:带材沿垂直于轧制方向取样,板材沿轧制方向取样。板、带、线材进行反复弯曲试验时,样坏的切取位置和方向应遵照板、带材拉伸试验的要求。4.2取样尺寸

4.2.1拉伸试验

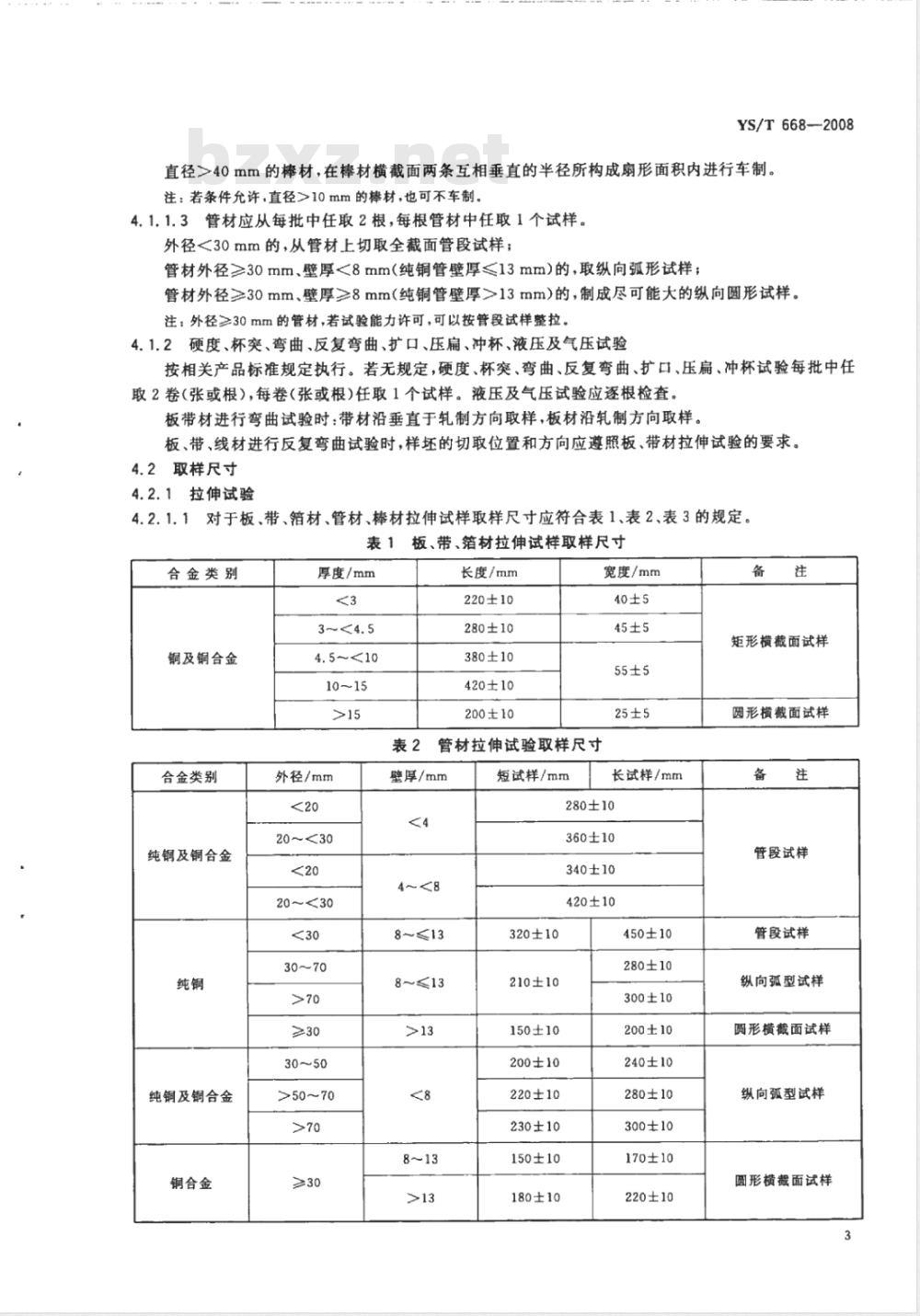

4.2.1.1对于板、带、箔材、管材、棒材拉伸试样取样尺寸应符合表1、表2、表3的规定。表1板、带、箔材拉伸试样取样尺寸合金类别

铜及铜合金

合金类别

纯铜及铜合金

纯铜及铜合金

铜合金

厚度/mm

外径/mm

20~30

20~30

30~70

>50~70

长度/mm

220±10

280±10

380±10

420±10

200±10

管材拉伸试验取样尺寸

壁厚/mm

4~<8

8~≤13

短试样/mm

宽度/mm

长试样/mm

280±10

360±10

340±10

420±10

320±10

210±10

150±10

200±10

220±10

230±10

150±10

180±10

450±10

280±10

300±10

200±10

240±10免费标准下载网bzxz

280±10

300±10

170±10

220±10

矩形横截面试样

圆形横截面试样

管段试样

管段试样

纵向弧型试样

圆形横截面试样

纵向弧型试样

圆形横搬面试样

YS/T668—2008

合金类别

纯铜、白铜

普通黄铜

其他铜合金

直径/mm

>10~15

表3棒材拉伸试验取样尺寸

短试样/mm

长试样/mm

290±10

160±10

160±10

180±10

230±10

200±10

200±10

220±10

不车制

圆形横截面试样(10mm)

不车制

圆形横截面试样(8mm)

圆形横截面试样($10mm)

4.2.1.2线材拉伸试验取样尺寸:直径小于等于3mm的,取样长度为550mm士20mm;直径大于3mm的,取样长度280mm士20mm。

硬度试验

板、带、管、棒材硬度试验的取样尺寸按表4的规定。表4板、带、管、棒材硬度试验取样尺寸硬度试验部位

侧面(管、棒)

端面(管、棒)

表面(板、带)

注1:板带材硬度试验所取样坏要平直。注2:管、棒材端面要与轴线垂直。4.2.3杯突试验

硬度种类

布氏、氏、维氏

布氏、洛氏、维氏

洛氏、维氏

板、带材杯突试验的取样尺寸按表5的规定。表5板、带材杯突试验取样尺寸

板带材宽度

4.2.4扩口试验

取样宽度

原宽度

取样尺寸/mm

50×50×厚度

30×30×厚度

单位为毫米

取样长度

270±10

除非另有规定,管材的扩口试验取样长度为2×D+10mm(D为管材外径)。4.2.5压扁试验

除非另有规定,管材的扩口试验取样长度为2×D十10mm(D为管材外径),最大不超过100mm。4.2.6弯曲试验

除非另有规定,板、带材弯曲试验的取样尺寸按表6的规定。表6板、带材弯曲试验取样尺寸

板带材宽度

试样厚度(a)

原厚度

注:其他按照GB/T232《金属材料4.2.7反复弯曲试验

弯曲试验方法》执行。

取样宽度

原产品宽度

除非另有规定,板、带、线材反复弯曲试验试样的取样长度按表7的规定。单位为毫米

取样长度

5a+140

产品规格/mm

线材直径(D)≥4

线材直径(D)<4

板、带材厚度(a)≤3

4.2.8冲杯试验

表7板、带、线材反复弯曲试样取样尺寸取样宽度/mm

取样长度/mm

250±10

200±10

YS/T668--2008

牵带(宽度≤20mm)侧面

若无毛刺则保留原产品的

全宽度

板、带材冲剪成的圆片,周边应无影响平整的毛刺。除非别有规定,圆片试样的直径为60二%28mm。如果用直径60mm的圆片,在冲杯试验时发生破裂,则可协商选用较小直径的圆片试样。4.2.9液压、气压试验

除非另有规定,取样长度:成品管材长度(铜及铜合金盘管和铜及铜合金毛细管取3m~40m)。5物理及化学性能检测取样

5.1金相试样

5.1.1宏观组织试样

铸造制品应在浇口端横向切取试样,或者根据检测目的切取其他部位试样,厚度应为20mm~50mm。挤压制品在切尾后,沿尾端横向切取试样,厚度应为20mm~40mm。断口检测试样应在欲折断部位进行锯切或加工成锲形槽,要求断裂截面为原截面的三分之一到三分之二为宜。

其他加工制品宏观组织检测的取样要求应根据具体检验目的而定。5.1.2显微组织试样

显微组织试样由受检目的来确定取样部位,检测锭坏径向组织变化规律的试样沿垂直于锭坏轴线方向的截面截取;观察冷加工的晶粒畸变程度的试样沿平行于加工方向的纵向切取;分析缺陷的试样应在缺陷的部位和缺陷附近取样,同时在正常部位取样进行对比。具体取样尺寸应符合表8规定。表8显微组织取样尺寸

试样类型

圆柱形

长度/mm

≥25~30

宽度/mm

高度/mm

≥>15

注:厚度0.5mm的带材及具有小截面的加工制品,可视具体情况切取试样。5.2晶粒度试样

直径/mm

晶粒度试样沿平行于加工方向的截面切取,试样至少在一个方向的尺寸为10mm以上。5.3物理常数试样

5.3.1密度试样

密度试样以加工成圆柱形为宜,试样尺寸为($10mm~$15mm)×15mm。5.3.2电阻系数试样

采用电桥法检测电阻系数的试样尺寸要求:对于管棒线材试样,有效长度不小于300mm;对于板、带、条材试样,有效长度不小于300mm,宽度为5mm~25mm,且沿试样全长的宽度变化不得大于5%。5.3.3导电率试样

采用涡流法检测导电率时,试样厚度应大于3倍的标准渗透深度,当使用电磁屏蔽的仪器时,试样5

YS/T668—2008

受检面的面积应大于探头的面积;当使用无电磁屏蔽的仪器时,试样的大小应能保证探头离试样检测面边缘5mm以上。

5.3.4残余应力试样

采用硝酸亚汞试验法和氯化铵试验法(包括氨水试验法)检测铜及铜合金加工材的残余应力时,对直径小于或等于75mm的产品,试样长度为150mm士10mm;对直径大于75mm的产品,其试样长度由供需双方协商确定

5.3.5耐脱锌腐蚀试样

黄铜耐脱锌腐蚀性能检测的试样,对于锻件和铸件,应在截面最薄和最厚处分别切取;对于挤压、拉制或轧制产品,应在平行和垂直于加工方向上分别切取试样;对于管、棒材,应包含产品轴线和外缘之间的部位取样。每个产品至少取3个平行试样。每个试样的暴露面积为100mm2左右。达不到此要求时,应取最大面积。

产品规格/mm

线材直径(D)≥4

线材直径(D)<4

板、带材厚度(a)≤3

4.2.8冲杯试验

表7板、带、线材反复弯曲试样取样尺寸取样宽度/mm

取样长度/mm

250±10

200±10

YS/T668—2008

窄带(宽度≤20mm)侧面

若无毛刺则保留原产品的

全宽度

板、带材冲剪成的圆片,周边应无影响平整的毛刺。除非别有规定,圆片试样的直径为60二0:25mm。如果用直径60mm的圆片,在冲杯试验时发生破裂,则可协商选用较小直径的圆片试样。4.2.9液压、气压试验

除非另有规定,取样长度:成品管材长度(铜及铜合金盘管和铜及铜合金毛细管取3m~40m)。5物理及化学性能检测取样

5.1金相试样

5.1.1宏观组织试样

铸造制品应在口端横向切取试样,或者根据检测目的切取其他部位试样,厚度应为20mm~50mm。挤压制品在切尾后,沿尾端横向切取试样,厚度应为20mm~40mm。断口检测试样应在欲折断部位进行锯切或加工成锲形槽,要求断裂截面为原截面的三分之一到三分之二为宜。

其他加工制品宏观组织检测的取样要求应根据具体检验目的而定。5.1.2显微组织试样

显微组织试样由受检目的来确定取样部位,检测锭坏径向组织变化规律的试样沿垂直于锭坏轴线方向的截面截取;观察冷加工的晶粒畸变程度的试样沿平行于加工方向的纵向切取;分析缺陷的试样应在缺陷的部位和缺陷附近取样,同时在正常部位取样进行对比。具体取样尺寸应符合表8规定。表8显微组织取样尺寸

试样类型

圆柱形

长度/mm

≥25~30

宽度/mm

高度/mm

注:厚度≤0.5mm的带材及具有小截面的加工制品,可视具体情况切取试样。5.2

晶粒度试样

直径/mm

晶粒度试样沿平行于加工方向的截面切取,试样至少在一个方向的尺寸为10mm以上。5.3物理常数试样

5.3.1密度试样

密度试样以加工成圆柱形为宜,试样尺寸为(10mm~Φ15mm)×15mm。5.3.2电阻系数试样

采用电桥法检测电阻系数的试样尺寸要求:对于管棒线材试样,有效长度不小于300mm;对于板、带、条材试样,有效长度不小于300mm,宽度为5mm~25mm,且沿试样全长的宽度变化不得大于5%。5.3.3导电率试样

采用涡流法检测导电率时,试样厚度应大于3倍的标准渗透深度,当使用电磁屏蔽的仪器时,试样YS/T668-2008

中华人民共和国有色金属

行业标准

铜及铜合金理化检测取样方法

YS/T668—2008

中国标准出版社出版发行

北京复兴门外三里河北街16号

邮政编码:100045

网址www.spc.net.cn

电话:6852394668517548

中国标准出版社秦皇岛印刷厂印剧各地新华书店经销

开本880×12301/16

印张0.75字数14千字

2008年5月第一版

反2008年5月第一次印刷

书号:155066·2-18682

2定价14.00元

如有印装差错

告由本社发行中心调换

版权专有侵权必究

举报电话:(010)68533533

8002—899 /SX

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国有色金属行业标准YS/T668--2008

铜及铜合金理化检测取样方法

The sampling method of physical and chemicaltesting for copper and copper alloys2008-03-12发布

数码防伪

国家发展和改革委员会

2008-09-01实施

本标推由全国有色金属标准化技术委员会提出并归口。本标准由中铝洛阳铜业有限公司负责起草。YS/T668—2008

本标准主要起草人员:张敬华、路俊攀、秦书平、夏庆珠、李湘海、王永翔、薄伟、孟惠娟、杨丽娟。1范围

铜及铜合金理化检测取样方法

YS/T 668—2008

本标准规定了铜及铜合金熔炼铸造和加工产品的化学成分、力学性能、工艺性能、物理性能及化学性能分析检测样品取样的一般要求、部位、数量、尺寸及样品制备。本标准适用于铜及铜合金熔炼铸造和加工制品化学成分、力学性能、工艺性能、物理性能及化学性能分析检测样品的选取与预制备。2一般要求

2.1化学成分检测取样的一般要求2.1.1用于铜及铜合金的化学成分熔炼分析和成品分析的试样,应在铜液或铜材具有代表性的部位采取。试样应均匀一致,能充分代表每一熔次或批次,并应具有足够的量,以满足分析项目的要求。2.1.2取样之前,个样应干净,无锈皮,污垢和其他杂物。如有必要,样品可用丙酮等清洗,再用酒精漂洗,然后晾干。锈皮、污垢可用适当的机械或化学方法去除。2.1.3化学成分分析用试样样屑,可以钻取、刨取或用某些工具机制取,取样用的锯、钻头、铣刀或其他刀具在使用前应清洁处理,取样速度应适当控制,以防止样品过热而氧化。制取样屑时,不能用水、油或其他润滑剂,

2.1.4化学成分分析用试样样块,使用前应根据分析仪器的要求,用车床或铣床制成具有一定锥度或足够面积并具有一定光洁度的样面。2.2力学及工艺性能检测取样的一般要求2.2.1应在外观及尺寸合格的产品上取样。样坏应具有足够的尺寸以保证机加工出合格的试样进行规定的试验。取样时,应防止过热、加工硬化、变形等而影响其力学性能或工艺性能。样坏不得有夹渣、皱褶、飞边、开裂等缺陷。

2.2.2取样时,应对样坏作出标记,以保证始终能识别取样的位置及方向。2.2.3取样方向、数量应遵循产品标准或供需双方协议规定,当无明确规定时,应在每批中任取2个试样,重复试验时数量加倍。板材拉伸取样方向为横向,带、箔、管、棒、线材拉伸取样方向为纵向。2.2.4对于板材、带材及箔材,切取的样坏应保持其原表面不损伤。从盘卷上切取线材和薄板(带)材样坏时,可以进行校直和校平,但不应改变其原横截面形状和材料的力学及工艺性能。对于不测伸长率的试样可不经矫直,当需要矫直样坏时,除非产品标准另有规定,应在冷状态下进行。2.2.5管、棒材样坏的端面应与轴线垂直。2.3物理及化学性能检测取样的一般要求2.3.1铸锭宏观组织检测试样一般在浇口处取,加工产品一般在产品的尾部取。检测晶粒度的试样必须从软状态(已完全再结晶)的产品中取样。2.3.2

双电桥法检测电阻系数的试样应平直,横断面均匀一致,不得有毛刺、飞边、卷边、剪刀压痕等2.3.3)

缺陷。

涡流法检测导电率的试样应无铁磁性,试样表面光滑平整,无氧化皮、油漆、腐蚀斑和镀层等。2.3.5残余应力试样不得有压扁、划伤、砸伤、起皮、皱折等缺陷,切取试样时,不得有夹持、人为折断等附加应力。

3化学成分检测取样

3.1熔炼分析取样

3.1.1取样数量

除非供需双方另有规定,从1批中应选取如下数量的样品。1

YS/T668—2008

3.1.1.1间歇炉取样

在单炉次铸造过程的开始、中间和结束阶段至少选取1个样品,即可代表1批由间款炉炉料所生产的铸造未加工产品。

当儿个炉次炉料经混合后浇铸的情况下,应在浇铸前从炉液中选最至少1个样品。3.1.1.2连续炉取样

根据工艺要求,按一定时间间隔选取个样即可代表1批由连续熔炉生产的铸造未加工产品。3.1.2样锭的制取方法

3.1.2.1在浇注个样时,应保持熔融料温度高于其熔点,熔体中的各组分完全熔化并充分揽拌混合,以保证样锭的均匀性。对分析易挥发元素的样品应采取保护措施,防止其挥发,确保试样代表熔体组分。3.1.2.2样锭浇注在样模内,模内应清洁、干燥。3.1.2.3往样模内浇注铜液时,铜流应均匀,不应使铜液流出或溢溅,样模不得注满。应使样模内铜液自然冷却。样品不应有气孔、裂缝、夹杂物、缩孔和偏析等缺陷。3.1.2.4样锭的形状可根据分析需要自行确定或建议棒状样、圆柱样、埚样。3.1.2.5每个样锭应经检查员检查合格,样锭上应有标识。3.2成品分析取样

3.2.1加工产品取样数量

按相关产品标准规定执行。若无规定,应每4件成品选取1个样品,若该批不足4件,则每件成品取1个样品。

3.2.2铸造产品取样数量

铸造产品取样数量同3.1.1。

3.2.3取样方法

3.2.3.1对于加工产品和铸造产品,应锯取和铣取整个横断面而取样,或者沿样品纵向钻透若干点而取样。对于由于太薄而不便机械操作的产品,应剪切取样。3.2.3.2对于含磁性相的合金,应使用硬质合金刀具,且不应采取磁性净化措施。对于无磁性相的合金,其钻屑、铣屑、锯屑或切屑应仔细进行强磁处理,以除去取样时带入的铁质。并认真检查,除掉在取样时引人的任何外来物质。

3.2.3.3制备总样时,从每个样品中取等量的钻屑、铣屑、锯屑或切屑,然后充分混合。通过铣、钻等而获得的金属屑应小而均匀。

3.2.3.4需要测定氧含量时,应从所选的个样中追加一份试样。供氧含量测试用的试样应车制成Φ4mm~$6mm、长度大于40mm的圆棒或其他具有足够尺寸的小块,加工时不可过热以防氧化。4力学及工艺性能检测取样

4.1取样数量及位置

4.1.1拉伸试验除非产品标准、技术协议中另有规定,应遵循下列规定。4.1.1.1带材、材(厚度<3mm)和板材(厚度≥3mm)任取2个试样,带材、箔材沿轧制方向取样,板材沿垂直轧制方向取样;

板材厚度为>15mm~25mm的,在宽度的1/4与厚度的1/2处为中心取样;板材厚度为>25mm~50mm的,在宽度的1/4与厚度的12.5mm处为中心取样;板材厚度>50mm的,在宽度的1/4与厚度的1/4处为中心取样。4.1.1.2棒材试样应由每批棒材中任取2根,每根棒材任取1个试样。直径≤15mm的纯铜、白铜和普通黄铜棒材,直径≤10mm的复杂黄铜、青铜棒材,可以不车制;直径>15mm~40mm纯铜、白铜和普通黄铜棒材,直径>10mm40mm的复杂黄铜、青铜棒材,以棒材横截面中心为圆心进行车制;2

YS/T668—2008

直径>40mm的棒材,在棒材横截面两条互相垂直的半径所构成扇形面积内进行车制。注:若条件允许直径>10mm的棒材,也可不车制,4.1.1.3管材应从每批中任取2根,每根管材中任取1个试样。外径<30mm的,从管材上切取全截面管段试样;管材外径≥30mm、壁厚<8mm(纯铜管壁厚≤13mm)的,取纵向弧形试样;管材外径≥30mm、壁厚≥8mm(纯铜管壁厚>13mm)的,制成尽可能大的纵向圆形试样。注:外径≥30mm的管材,若试验能力许可,可以按管段试样整拉。4.1.2硬度、杯突、弯曲、反复弯曲、扩口、压扁、冲杯、液压及气压试验按相关产品标准规定执行。若无规定,硬度、杯突、弯曲、反复弯曲、扩口、压扁、冲杯试验每批中任取2卷(张或根),每卷(张或根)任取1个试样。液压及气压试验应逐根检查。板带材进行弯曲试验时:带材沿垂直于轧制方向取样,板材沿轧制方向取样。板、带、线材进行反复弯曲试验时,样坏的切取位置和方向应遵照板、带材拉伸试验的要求。4.2取样尺寸

4.2.1拉伸试验

4.2.1.1对于板、带、箔材、管材、棒材拉伸试样取样尺寸应符合表1、表2、表3的规定。表1板、带、箔材拉伸试样取样尺寸合金类别

铜及铜合金

合金类别

纯铜及铜合金

纯铜及铜合金

铜合金

厚度/mm

外径/mm

20~30

20~30

30~70

>50~70

长度/mm

220±10

280±10

380±10

420±10

200±10

管材拉伸试验取样尺寸

壁厚/mm

4~<8

8~≤13

短试样/mm

宽度/mm

长试样/mm

280±10

360±10

340±10

420±10

320±10

210±10

150±10

200±10

220±10

230±10

150±10

180±10

450±10

280±10

300±10

200±10

240±10免费标准下载网bzxz

280±10

300±10

170±10

220±10

矩形横截面试样

圆形横截面试样

管段试样

管段试样

纵向弧型试样

圆形横截面试样

纵向弧型试样

圆形横搬面试样

YS/T668—2008

合金类别

纯铜、白铜

普通黄铜

其他铜合金

直径/mm

>10~15

表3棒材拉伸试验取样尺寸

短试样/mm

长试样/mm

290±10

160±10

160±10

180±10

230±10

200±10

200±10

220±10

不车制

圆形横截面试样(10mm)

不车制

圆形横截面试样(8mm)

圆形横截面试样($10mm)

4.2.1.2线材拉伸试验取样尺寸:直径小于等于3mm的,取样长度为550mm士20mm;直径大于3mm的,取样长度280mm士20mm。

硬度试验

板、带、管、棒材硬度试验的取样尺寸按表4的规定。表4板、带、管、棒材硬度试验取样尺寸硬度试验部位

侧面(管、棒)

端面(管、棒)

表面(板、带)

注1:板带材硬度试验所取样坏要平直。注2:管、棒材端面要与轴线垂直。4.2.3杯突试验

硬度种类

布氏、氏、维氏

布氏、洛氏、维氏

洛氏、维氏

板、带材杯突试验的取样尺寸按表5的规定。表5板、带材杯突试验取样尺寸

板带材宽度

4.2.4扩口试验

取样宽度

原宽度

取样尺寸/mm

50×50×厚度

30×30×厚度

单位为毫米

取样长度

270±10

除非另有规定,管材的扩口试验取样长度为2×D+10mm(D为管材外径)。4.2.5压扁试验

除非另有规定,管材的扩口试验取样长度为2×D十10mm(D为管材外径),最大不超过100mm。4.2.6弯曲试验

除非另有规定,板、带材弯曲试验的取样尺寸按表6的规定。表6板、带材弯曲试验取样尺寸

板带材宽度

试样厚度(a)

原厚度

注:其他按照GB/T232《金属材料4.2.7反复弯曲试验

弯曲试验方法》执行。

取样宽度

原产品宽度

除非另有规定,板、带、线材反复弯曲试验试样的取样长度按表7的规定。单位为毫米

取样长度

5a+140

产品规格/mm

线材直径(D)≥4

线材直径(D)<4

板、带材厚度(a)≤3

4.2.8冲杯试验

表7板、带、线材反复弯曲试样取样尺寸取样宽度/mm

取样长度/mm

250±10

200±10

YS/T668--2008

牵带(宽度≤20mm)侧面

若无毛刺则保留原产品的

全宽度

板、带材冲剪成的圆片,周边应无影响平整的毛刺。除非别有规定,圆片试样的直径为60二%28mm。如果用直径60mm的圆片,在冲杯试验时发生破裂,则可协商选用较小直径的圆片试样。4.2.9液压、气压试验

除非另有规定,取样长度:成品管材长度(铜及铜合金盘管和铜及铜合金毛细管取3m~40m)。5物理及化学性能检测取样

5.1金相试样

5.1.1宏观组织试样

铸造制品应在浇口端横向切取试样,或者根据检测目的切取其他部位试样,厚度应为20mm~50mm。挤压制品在切尾后,沿尾端横向切取试样,厚度应为20mm~40mm。断口检测试样应在欲折断部位进行锯切或加工成锲形槽,要求断裂截面为原截面的三分之一到三分之二为宜。

其他加工制品宏观组织检测的取样要求应根据具体检验目的而定。5.1.2显微组织试样

显微组织试样由受检目的来确定取样部位,检测锭坏径向组织变化规律的试样沿垂直于锭坏轴线方向的截面截取;观察冷加工的晶粒畸变程度的试样沿平行于加工方向的纵向切取;分析缺陷的试样应在缺陷的部位和缺陷附近取样,同时在正常部位取样进行对比。具体取样尺寸应符合表8规定。表8显微组织取样尺寸

试样类型

圆柱形

长度/mm

≥25~30

宽度/mm

高度/mm

≥>15

注:厚度0.5mm的带材及具有小截面的加工制品,可视具体情况切取试样。5.2晶粒度试样

直径/mm

晶粒度试样沿平行于加工方向的截面切取,试样至少在一个方向的尺寸为10mm以上。5.3物理常数试样

5.3.1密度试样

密度试样以加工成圆柱形为宜,试样尺寸为($10mm~$15mm)×15mm。5.3.2电阻系数试样

采用电桥法检测电阻系数的试样尺寸要求:对于管棒线材试样,有效长度不小于300mm;对于板、带、条材试样,有效长度不小于300mm,宽度为5mm~25mm,且沿试样全长的宽度变化不得大于5%。5.3.3导电率试样

采用涡流法检测导电率时,试样厚度应大于3倍的标准渗透深度,当使用电磁屏蔽的仪器时,试样5

YS/T668—2008

受检面的面积应大于探头的面积;当使用无电磁屏蔽的仪器时,试样的大小应能保证探头离试样检测面边缘5mm以上。

5.3.4残余应力试样

采用硝酸亚汞试验法和氯化铵试验法(包括氨水试验法)检测铜及铜合金加工材的残余应力时,对直径小于或等于75mm的产品,试样长度为150mm士10mm;对直径大于75mm的产品,其试样长度由供需双方协商确定

5.3.5耐脱锌腐蚀试样

黄铜耐脱锌腐蚀性能检测的试样,对于锻件和铸件,应在截面最薄和最厚处分别切取;对于挤压、拉制或轧制产品,应在平行和垂直于加工方向上分别切取试样;对于管、棒材,应包含产品轴线和外缘之间的部位取样。每个产品至少取3个平行试样。每个试样的暴露面积为100mm2左右。达不到此要求时,应取最大面积。

产品规格/mm

线材直径(D)≥4

线材直径(D)<4

板、带材厚度(a)≤3

4.2.8冲杯试验

表7板、带、线材反复弯曲试样取样尺寸取样宽度/mm

取样长度/mm

250±10

200±10

YS/T668—2008

窄带(宽度≤20mm)侧面

若无毛刺则保留原产品的

全宽度

板、带材冲剪成的圆片,周边应无影响平整的毛刺。除非别有规定,圆片试样的直径为60二0:25mm。如果用直径60mm的圆片,在冲杯试验时发生破裂,则可协商选用较小直径的圆片试样。4.2.9液压、气压试验

除非另有规定,取样长度:成品管材长度(铜及铜合金盘管和铜及铜合金毛细管取3m~40m)。5物理及化学性能检测取样

5.1金相试样

5.1.1宏观组织试样

铸造制品应在口端横向切取试样,或者根据检测目的切取其他部位试样,厚度应为20mm~50mm。挤压制品在切尾后,沿尾端横向切取试样,厚度应为20mm~40mm。断口检测试样应在欲折断部位进行锯切或加工成锲形槽,要求断裂截面为原截面的三分之一到三分之二为宜。

其他加工制品宏观组织检测的取样要求应根据具体检验目的而定。5.1.2显微组织试样

显微组织试样由受检目的来确定取样部位,检测锭坏径向组织变化规律的试样沿垂直于锭坏轴线方向的截面截取;观察冷加工的晶粒畸变程度的试样沿平行于加工方向的纵向切取;分析缺陷的试样应在缺陷的部位和缺陷附近取样,同时在正常部位取样进行对比。具体取样尺寸应符合表8规定。表8显微组织取样尺寸

试样类型

圆柱形

长度/mm

≥25~30

宽度/mm

高度/mm

注:厚度≤0.5mm的带材及具有小截面的加工制品,可视具体情况切取试样。5.2

晶粒度试样

直径/mm

晶粒度试样沿平行于加工方向的截面切取,试样至少在一个方向的尺寸为10mm以上。5.3物理常数试样

5.3.1密度试样

密度试样以加工成圆柱形为宜,试样尺寸为(10mm~Φ15mm)×15mm。5.3.2电阻系数试样

采用电桥法检测电阻系数的试样尺寸要求:对于管棒线材试样,有效长度不小于300mm;对于板、带、条材试样,有效长度不小于300mm,宽度为5mm~25mm,且沿试样全长的宽度变化不得大于5%。5.3.3导电率试样

采用涡流法检测导电率时,试样厚度应大于3倍的标准渗透深度,当使用电磁屏蔽的仪器时,试样YS/T668-2008

中华人民共和国有色金属

行业标准

铜及铜合金理化检测取样方法

YS/T668—2008

中国标准出版社出版发行

北京复兴门外三里河北街16号

邮政编码:100045

网址www.spc.net.cn

电话:6852394668517548

中国标准出版社秦皇岛印刷厂印剧各地新华书店经销

开本880×12301/16

印张0.75字数14千字

2008年5月第一版

反2008年5月第一次印刷

书号:155066·2-18682

2定价14.00元

如有印装差错

告由本社发行中心调换

版权专有侵权必究

举报电话:(010)68533533

8002—899 /SX

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 有色金属行业标准(YS)

- YS/T539.6-2006 镍基合金粉化学分析方法三氯化钛-重铬酸钾滴定法测定铁量

- YS/T539.11-2009 镍基合金粉化学分析方法 第11部分:钨量的测定 辛可宁称量法

- YS/T649-2007 铜及铜合金挤制棒

- YS/T7-2008 铝电解多功能机组

- YS/T240.6-2007 铋精矿化学分析方法 铁量的测定 重铬酸钾滴定法

- YS/T539.1-2006 镍基合金粉化学分析方法中和滴定法测定硼量

- YS/T555.10-2009 钼精矿化学分析方法 铼量的测定 硫氰酸盐分光光度法

- YS/T887-2013 锆及锆合金焊丝

- YS/T360.1-2011 钛铁矿精矿化学分析方法 第1部分:二氧化钛量的测定 硫酸铁铵滴定法

- YS/T102.2-2003 铅、锌冶炼企业产品能耗 第二部分:锌冶炼企业产品能耗

- YS/T484-2005 金属氢化物 镍电池负极用储氢合金比容量的测定

- YS/T240.9-2007 铋精矿化学分析方法 铜量的测定 碘量法和火焰原子吸收光谱法

- YS/T244.3-1994 高纯铝化学分析方法 二安替吡啉甲烷-硫氰酸盐光度法测定钛量

- YS/T335-1994 电真空器件用无氧铜含氧量金相检验法

- YS/T211.3-1994 锑化学分析方法 双硫腙光度法测定镉

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2