- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 13203-2007 摩托车轮胎性能试验方法

标准号:

GB/T 13203-2007

标准名称:

摩托车轮胎性能试验方法

标准类别:

国家标准(GB)

标准状态:

现行-

发布日期:

1991-10-05 -

实施日期:

2008-06-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

505.05 KB

替代情况:

替代GB/T 13203-1991;GB/T 13204-2002;GB/T 13205-2002采标情况:

MOD ISO 10231:2003

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了检验摩托车轮胎性能试验用术语和定义、试验设备与精度、试验方法、判定规则和试验报告。本标准包括摩托车轮胎的强度 性能试验方法、耐久性试验方法和高速性能试验方法。本标准适用于新的摩托车充气轮胎。本标准中的高速性能试验方法不适用于最高速度能力低于130km/h的摩托车充气轮胎。 GB/T 13203-2007 摩托车轮胎性能试验方法 GB/T13203-2007

部分标准内容:

ICS 83.160.10

中华人民共和国国家标准

GB/T13203-—2007

代替GB/T13203--1991,GB/T13204—2002GB/T13205—1991

摩托车轮胎性能试验方法

Test methods for verifying capabilities of motorcycle tyres(ISO 10231:2003,Motorcycle tyres-Test methods for verifying tyre capabilities,MOD)2007-12-13发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2008-06-01实施

GB/T13203—2007

本标准修改采用ISO10231:2003《摩托车轮胎检验轮胎性能的试验方法》(英文版)有关强度性能试验、耐久性能试验和高速性能试验的内容。本标准代替GB/T13203-1991《摩托车轮胎强度性能试验方法》,GB/T13204—2002《摩托车轮胎高速性能试验方法转鼓法》和GB/T13205-1991《摩托车轮胎耐久性能试验方法转鼓法》。本标准根据IS010231:2003重新起草。附录A列出了本标准与ISO10231:2003的章条编号对照一览表。本标准与ISO10231:2003的有关技术性差异用垂直单线标识在它们所涉及条款的页边空白处,并在附录B中列出了这些技术性差异及其原因。为便于使用,本标准作了下列编辑性修改:a)“本国际标准”一词改为“本标准”;b)用小数点“”代替作为小数点的逗号“,”;删除了国际标准的前言。

本标准与GB/T13203-1991.GB/T13204--2002和GB/T13205—1991的主要差异如下:增加了前言;

增加了相关的术语和定义;

增加了充气压力表最大量程的要求并调整了试验设备的精度要求(GB/T13203一1991的第6章和GB/T13205-1991的第6章;本版的4.2.3和4.3);将压头直径公差由土0.1mm调整为士0.6mm(GB/T13203—1991的表1;本版的4.2.1);增加了强度性能试验机加载装置的加载能力应不大于2000kg的要求(本版的4.2.2);删除了所有试验点的最后一点必须试验到轮胎破坏为止的规定(GB/T13203一1991的4.2.9);对高速性能试验的温度由20℃~30℃调整为38℃土3℃(GB/T13204-2002的4.2.5;本版的5.3.1.3);

对高速性能试验中M~P速度级别的充气压力和负荷率作了调整(GB/T13204-一2002的表1、表2;本版的表2、表3);对高速性能试验中M~P速度级别的试验运行步骤作了调整(GB/T13204一2002的4.2.6本版的5.3.2.3);

对耐久试验的负荷率作了变动(GB/T13205—1991的表1本版的表1)。本标准的附录C为规范性附录,附录A、附录B均为资料性附录。本标准由中国石油和化学工业协会提出。本标准由全国轮胎轮辋标准化技术委员会(SAC/TC19)归口。本标准委托全国摩托车自行车轮胎轮辋标准化分技术委员会负责解释。本标准起草单位:广州广橡企业集团有限公司钻石车胎厂、广州橡胶工业制品研究所、厦门正新橡胶工业有限公司。

本标准主要起草人:陈秋发、李伊华、王慧敏、陈健明、谢进成。本标准所代替标准的历次版本发布情况为:-GB/T13203—1991;

-GB/T13204—1991.GB/T13204—2002;—GB/T13205—1991。

1范围

摩托车轮胎性能试验方法

GB/T13203-2007

本标准规定了检验摩托车轮胎性能试验用术语和定义、试验设备与精度、试验方法、判定规则和试验报告。本标准包括摩托车轮胎的强度性能试验方法、耐久性能试验方法和高速性能试验方法。本标准适用于新的摩托车充气轮胎。本标准中的高速性能试验方法不适用于最高速度能力低于130km/h的摩托车充气轮胎。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB518

摩托车轮胎

GB/T2983摩托车轮胎系列

GB/T6326轮胎术语及其定义(GB/T6326-2005,ISO4223-1:2002NEQ)3术语和定义

GB/T6326确立的以及下列术语和定义适用于本标准。3.1

试验转鼓速度testdrumspeed

钢制试验转鼓外周的表面速度。3.2

轮胎速度tyrespeed

轮胎胎面的外表面速度。

最大负荷能力maximumloadrating轮胎在最高速度下的额定最大负荷。注:最高速度指轮胎上的速度符号对应的速度或轮胎生产厂规定的轮胎最高速度能力。4试验设备与精度

4.1试验转鼓

4.1.1试验转鼓直径为1700mm±17mm。4.1.2试验转鼓的表面应为光滑的钢质面,宽度应大于试验轮胎的充气断面总宽度。4.1.3加载装置的加载能力应满足试验的要求,其精度为满量程的士1.5%。4.1.4试验转鼓的速度能力应满足试验的要求,其精度为满量程的士3%。4.2压头

4.2.1试验机上应具备有一个足够长度的钢质圆柱形压头,压头端部为直径8mm士0.6mm的半球形。

4.2.2试验机加载装置的加载能力应不大于2000kg。4.2.3压头位移和压力的显示精度为满量程的士1%。压头位移速度的控制精度应为满量程的士3%。1

GB/T13203—2007

4.3充气压力表

充气压力表最大量程应不低于400kPa,精度为士10kPa。5试验方法

5.1强度试验

5.1.1试验条件

5.1.1.1试验轮胎的外观质量应符合GB518的规定。5.1.1.2将试验轮胎安装在GB/T2983规定的测量轮辋上,并充人轮胎最大负荷对应的气压。5.1.1.3将试验轮胎与轮辆的组合体在25℃士10℃的实验室温度下至少停放3h。5.1.2试验步骤

5.1.2.1将停放后的轮胎气压重新调整到5.1.1.2规定的充气压力,并停放15min以上。5.1.2.2将试验轮胎与轮辋组合体安装在试验机的固定架上。5.1.2.3沿轮胎周向取大致等距离的5个试验点(轮辋名义直径为10及其以下的轮胎,可取大致等距离的3个试验点)。

5.1.2.4将半球形压头端尽量靠近胎冠中心线,避开花纹沟,以50mm/min士2.5mm/min的速度将压头垂直压人胎面。

5.1.2.5记录轮胎每个试验点破坏前瞬间的压力和压人深度(行程)。5.1.2.6如果压头触及轮辋,轮胎未压穿,且未达到最小破坏能值,则此点应视为达到最小破坏能。5.1.2.7除5.1.2.6情况外,其他每个试验点的破坏能按式(1)计算:FxP

式中:

W—破坏能,单位为焦耳(J);

F压力,单位为牛顿(N);

P压入深度(行程),单位为毫米(mm)。5.1.2.8轮胎破坏能取所测各试验点破坏能的算术平均值。(1)

使用可自动计算破坏能的装置时,当达到规定的最小破坏能后,应立即停止压头继续压入5.1.2.91

轮胎。

试验过程中,如果无内胎轮胎无法保持充气压力,可装入内胎进行试验,但应在试验报告中5.1.2.10

注明。

5.2耐久试验

5.2.1试验条件

5.2.1.1试验轮胎的外观质量应符合GB518的规定。5.2.1.2将试验轮胎安装在GB/T2983规定的测量轮辋上,并充人轮胎最大负荷能力对应的气压。5.2.1.3将试验轮胎与轮辆的组合体在38℃士3℃的实验室温度下至少停放3h。5.2.1.4试验全过程不应调整轮胎气压,各阶段应保持试验负荷的稳定。5.2.1.5试验全过程中,距离轮胎150mm~1000mm的环境温度不应低于35℃,不应采用冷却轮胎的装置。

5.2.2试验步骤

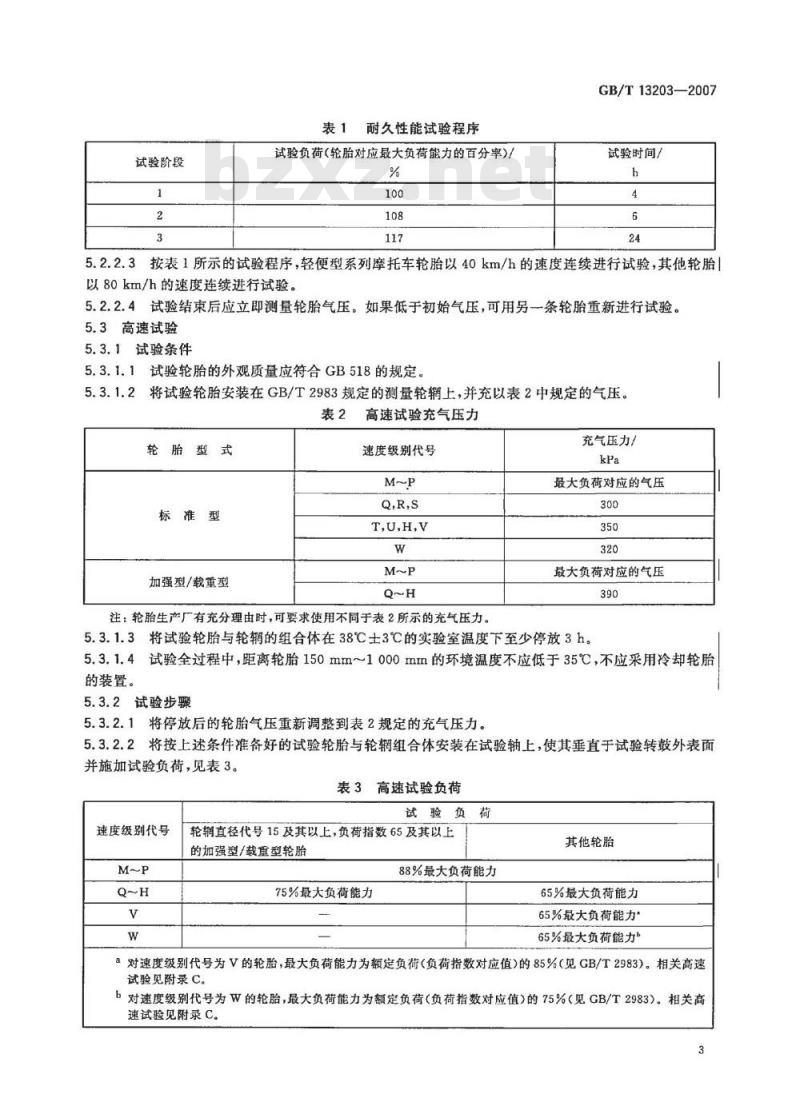

5.2.2.1将停放后的轮胎气压重新调整到5.2.1.2规定的充气压力。5.2.2.2将按上述条件准备好的试验轮胎与轮辋组合体安装在试验轴上,使其垂直于试验转鼓外表面并施加试验负荷,见表1。

试验阶段

耐久性能试验程序

试验负荷(轮胎对应最大负荷能力的百分率)/%

GB/T13203—2007

试验时间/

5.2.2.3按表1所示的试验程序,轻便型系列摩托车轮胎以40km/h的速度连续进行试验,其他轮胎以80km/h的速度连续进行试验。5.2.2.4试验结束后应立即测量轮胎气压。如果低于初始气压,可用另一条轮胎重新进行试验。5.3高速试验

5.3.1试验条件

5.3.1.1试验轮胎的外观质量应符合GB518的规定。5.3.1.2将试验轮胎安装在GB/T2983规定的测量轮辋上,并充以表2中规定的气压。表2

高速试验充气压力

轮胎型式

标准型

加强型/载重型

速度级别代号

T,U,H,V

注:轮胎生产厂有充分理由时,可要求使用不同于表2所示的充气压力。充气压力/

最大负荷对应的气压

最大负荷对应的气压

5.3.1.3将试验轮胎与轮鞘的组合体在38℃士3℃的实验室温度下至少停放3h。5.3.1.4试验全过程中,距离轮胎150mm~1000mm的环境温度不应低于35℃,不应采用冷却轮胎的装置。

5.3.2试验步骤

5.3.2.1将停放后的轮胎气压重新调整到表2规定的充气压力。5.3.2.2将按上述条件准备好的试验轮胎与轮辋组合体安装在试验轴上,使其垂直于试验转鼓外表面并施加试验负荷,见表3

表3高速试验负荷

试验负荷

速度级别代号

轮辆直径代号15及其以上,负荷指数65及其以上的加强型/载重型轮胎

88%最大负荷能力

75%最大负荷能力

其他轮胎

65%最大负荷能力

65%最大负荷能力

65%最大负荷能力

a对速度级别代号为V的轮胎,最大负荷能力为额定负荷(负荷指数对应值)的85%(见GB/T2983)。相关高速试验见附录C。

b对速度级别代号为W的轮胎,最大负荷能力为额定负荷(负荷指数对应值)的75%(见GB/T2983)。相关高速试验见附录C。

GB/T13203—2007

5.3.2.3速度级别代号M~P的试验轮胎,按表4的要求分段进行试验。启动后,要在5min内达到规定的预试阶段速度。预试阶段试验完成后,立即将试验轮胎脱离转鼓,待轮胎自然冷却到5.3.1.3规定的实验室温度时,将轮胎气压调整到表2的规定,再继续进行其他阶段,逐段加速进行试验,该试验期间不应再调整轮胎气压。

表4速度级别代号M~P的高速试验运行步骤运行阶段

预试阶段

阶段1

阶段2

阶段3

不同速度级别代号的试验运行条件,速度×时间(km/hXmin)M

100×30

110×30

120×30

80×120

110×30

120×30

130×30

120×30

130×30

140×30

速度级别代号Q~W的试验轮胎,根据轮胎速度级别代号的不同,按以下速度不间断地完成5.3.2.4

试验:

初始速度为轮胎速度等级所对应的速度减少40km/h;a)

启动后,以等加速度在20min内达到初始试验速度;在初始试验速度下运行10min;

按初始试验速度增加10km/h的速度运行10min;d)

按初始试验速度增加20km/h的速度运行10min;e)

按初始试验速度增加30km/h的速度运行10min。f

该试验期间不应再调整轮胎的气压,试验负荷应保持稳定。5.3.2.5各试验阶段(不含5.3.2.3的预试阶段)改变速度到稳定速度所需时间应小于1min。5.3.2.6

试验结束后应立即测量轮胎气压。如果低于初始气压,可用另一条轮胎重新进行试验。6判定规则

6.1强度试验

试验轮胎最小破坏能大于或等于GB518规定的最小破坏能值时,判定“通过试验”;试验轮胎破坏能低于GB518规定的最小破坏能值时,判定“未通过试验”。6.2耐久试验

试验结束后,试验轮胎不出现下列任一情况时,判定“通过试验”,出现下列任一情况时,判定“未通过试验”。

试验轮胎气压低于初始气压、脱层、崩花、裂口、接头开裂、帘线裂缝、断裂等现象。6.3高速试验

试验结束后,试验轮胎不出现下列任一情况时,判定“通过试验”,出现下列任一情况时,判定“未通过试验”。

试验轮胎气压低于初始气压、脱层、崩花、裂口、接头开裂、帘线裂缝、断裂等现象。7试验报告

7.1强度试验

试验报告至少应包括以下内容:a):试验轮胎制造广名称、商标、规格、生产编号:b)试验轮胎负荷指数、层级、最大负荷能力、速度符号;c)试验轮辋型式及规格;

试验温度;

试验气压、轮胎各测试点的破坏能及破坏能的平均值;无内胎轮胎是否装用内胎;

试验结束时,轮胎各测试点的情况:“压穿”或“未压穿”;试验日期;

i)结论:“通过试验”或“未通过试验”2耐久试验

试验报告至少应有以下内容:

试验轮胎制造厂名称、商标、规格、生产编号;试验轮胎负荷指数、层级、最大负荷能力、速度符号;试验轮辋型式及规格;

试验温度;

试验气压、试验负荷和试验速度的变化情况;试验结束时试验轮胎气压;

试验结束时轮胎情况;

试验日期;

结论:“通过试验”或“未通过试验”。i

高速试验

试验报告至少应有以下内容:

试验轮胎制造厂名称、商标、规格、生产编号;试验轮胎负荷指数、层级、最大负荷能力、速度符号;试验轮辋型式及规格;

试验温度;

试验气压、试验负荷和试验速度的变化情况;试验结束时试验轮胎气压;

试验结束时轮胎情况;

试验日期;

结论:“通过(某)速度级试验”或“未通过(某)速度级试验”GB/T13203-2007

GB/T13203--2007

附录A

(资料性附录)

本标准章条编号与ISO10231:2003章条编号对照表A.1给出了本标准章条编号与ISO10231:2003章条编号对照一览表。表A.1本标准章条编号与IS010231:2003章条编号对照本标准章条编号

5.1.1.2~5.1.1. 3

5.1. 2. 1,5.1. 2. 2

5.1.2.3、5.1.2.5

5.1.2.7~5,1.2.10

5.2.1.2~5.2.1.3

对应的ISO102312003章条编号

4.1第一段

4.1第二段

4.1第三段

4.1第四段

4.2第一段

4.2第二段、第三段

5. 1. 1. 1~5, 1.1. 2

5. 1. 2. 5~5, 1. 2. 8

5. 2.1.1~5. 2.1. 2

本标准章条编号

5.3.1.2~5.3.1,3

5. 3. 2.1、5.3. 2.2

附录A

附录B

附录C

对应的IS0102312003章条编号

5, 3. 1, 1~5, 3, 1. 2

5.3.2.2、5.3.2. 3

5.3.2.4、5.3.2.6

5.1、6.6.1、6.5

6.3.6.3.1

6.4.6.4.1

附录 A

附录B

参考文献免费标准下载网bzxz

注:表中的章条以外的本标准其他章条编号与ISO10231:2003其他章条编号均相同且内容相对应。6

附录B

(资料性附录)

本标准与IS010231:2003的技术性差异及其原因表B.1给出了本标准与ISO10231:2003技术性差异及原因的一览表。表B.1本标准与IS010231:2003的技术性差异及其原因本标准章条编号

5.1.1.1.5.2.1.1、

5.1.1.2、5.2.1.2、

技术性差异

标准覆盖的范围不同,ISO10231是关于摩托车轮胎室内性能检测的4项试验方法,而本标准不包括其中的离心胀大试验。删除了ISO10231引用的ISO4223-1《轮胎工业用术语定义第1部分:充气轮胎》、ISO5751-1《摩托车轮胎和轮辋(公制系列)第1部分:设计指南》、ISO5751-2《摩托车轮胎和轮辋(公制系列)第2部分:轮胎尺寸和负荷能力》,本标准直接引用了GB518《摩托车轮胎》、GB/T2983《摩托车轮胎系列》GB/T6326《轮胎术语及其定义》。删除了国际标准ISO10231陈述的术语定义3.1~3.11,保留了3.12~3.14。删除了ISO10231中有关离心胀大试验内容的4.4、4.5。

本标准仅选取直径为1700mm的转鼓为我国摩托车轮胎耐久性能试验和高速性能试验用转鼓,面ISO10231规定了1.7m和2.0m两种直径的转鼓。

较ISO10231增加了强度试验用试验机的加载装置加载能力不大于2000kg的要求。删除了ISO10231中涉及离心胀大试验内容的5.4。

增加了对试验轮胎的外观质量要求。明确了试验轮辋标准。

ISO10231仅规定在实验室温度下停放。本标准增加了具体温度范。

增加重新调整轮胎压力后要停放15min以上的规定。

ISO10231规定耐久试验的实验室温度至少为35℃。本标准增加具体温度范围。原

GB/T13203—2007

我国尚不具备做离心胀大试验的条件。GB/T6326与ISO1223-1的一致性程度为非等效,但是它总共有410条术语且包括了ISO4223-1的58条术语中的52条,本标准所引用的词条均与ISO4223-1等同。同时由于试验方法涉及试验负荷、测量轮辋以及其他要求,根据国情需要,引用了与国际标准ISO5751-1、ISO5751-2相对应的但没有采标的国家标准GB518、GB/T2983。

GB/T6326已经包括了ISO10231陈述的3.1~3.11内容,为了简化标准内容,故删除。本标准不包括离心胀大试验。

我国摩托车轮胎耐久性能试验和高速性能试验一直使用直径为1.7m的试验转鼓,以适应国情。

为适应于摩托车轮胎负荷小的实际情况,以减少试验误差。

我国尚不具备做离心胀大试验的条件。外观质基不符合要求的轮胎,不适宜进行强度试验、耐久试验和高速试验。在轮胎产品国家标准中明确规定了测量轮辋,使用测量轮辋比较科学合理,有利于对试验进行比较。

保留原国家标准中实验室温度为25℃士10℃的规定,有利于对试验进行比较。有利于轮胎达到稳定的试验状态。保留原国家标准中实验室温度38℃土3℃的规定,试验温度在ISO10231的认可范围内。7

GB/T13203—2007

本标准章条编号

5.3.1.3,5.3.1.4

附录C

技术性差异

表B.1(续)

增加轻便型摩托车轮胎的耐久性能试验速度为40km/h的规定。

高速试验的充气压力:对于M~P速度级别(标准型及加强型)采用最大负荷对应的气压(IS010231为250kPa/330kPa)。高速试验的温度采用38℃土3℃(ISO10231为20℃~~30℃,或轮胎制造商许可的温度)。高速试验的负荷:对于M~P速度级别采用88%最大负荷能力(ISO10231按H及其以下速度级别归类)。其余各速度级别的试验负荷按ISO原文。并改为数据表格形式。对M~P速度级别的高速试验,按各速度级别划分运行步骤。(ISO10231统一按5.3.2.4所示运行步骤)

本标准只保留了ISO10231中转鼓直径为1.7m的试验条件。

增加高速试验中改变速度到稳定速度所需时间应小于1min的具体要求。删除了ISO10231中涉及离心胀大试验内容的6.5。

制除了强度试验要求的具体规定,而是引用了GB518的内容。

但要求仍然保持一致。

增加了试验报告的内容。

副除了ISO10231附录A。

ISO10231分别规定了直径为1.7m和2.0m转鼓的试验条件,本标准表C.1只选取了直径为1.7m转鼓的试验条件。删除了ISO10231的参考文献。

轻便型摩托车轮胎的最高速度为50km/h,不适宜使用80km/h的速度进行耐久试验,否则与轮胎本身的最高速度相矛盾。对P级及以下速度级别的轮胎,仍参照1991年版的高速试验条件适度加严,以适应我国摩托车轮胎大多数仍为P级及以下速度级别的安全需要。

仍参照1991年版的高速试验条件适度加严试验的温度条件,以适应我国摩托车轮胎的行驶安全需要。

对P级及以下速度级别的轮胎,仍参照1991年版的高速试验条件适度加严,以适应我国摩托车轮胎大多数仍为P级及以下速度级别的安全需要。

对P级及以下速度级别的轮胎,仍参照1991年版的高速试验步骤适度加严,以适应我国摩托车轮胎大多数仍为P级及以下速度级别的安全需要。

适应国情。

使速度变化的表述更为严谨,试验比对性更强。

我国尚不具备做离心胀大试验的条件。引用强制性标准的具体内容,使试验方法更加简洁。

以适应国情,同时使试验报告内容规范化。附录A是有关离心胀大试验的规定。适应国情。

ISO10231的参考文献,包括ISO3877-1、ISO4249-1、ISO4249-2、ISO4249-3.ISO5751-3、ISO6054-1和ISO6054-2,已分别被本标准引用的GB/T6326和GB/T2983非等效采用,故删除。附录C

(规范性附录)

最高速度超过240km/h的轮胎的高速试验条件GB/T13203—2007

C.1最高速度超过240km/h的轮胎,其规格名称中以速度级别代号V或z为标记(例如130/60V16,130/60VR16,130/60VB16,130/60ZR16,130/60ZB16),必须分别进行两种高速试验。C.1.1第一种试验相当于本标准所述的试验方法5.3:一适用于以速度级别代号V为轮胎标记的轮胎(例如130/60V16,130/60VR16,130/60VB16),取速度记号为V。

一适用于以速度级别代号Z为轮胎标记的轮胎(130/60ZR16,130/60ZB16),取速度记号为W。额定负荷见GB/T2983的规定。

C.1.2第二种试验用同样类型的第二条轮胎完成。按本标准所述的试验方法5.3,其中5.3.2.4中c)~f)由下述步骤代替:

试验转鼓带动试验轮胎与轮胎与轮辋的组合体以表C.1的初始试验速度运行20min;然后以等加速度在10min内提高到轮胎生产厂规定的最高速度;最后,以该最高速度运行5min。表C,1初始试验速度

试验转鼓直径

V/VB/VR

200km/h

初始试验速度

230km/h

试验负荷取最高速度下轮胎生产厂规定其最大负荷量的65%。C.2轮胎的速度等级是轮胎生产厂规定的最高速度,并可在胎侧清楚地标明(例如:V260是表示最高速度为260km/h)。

GB/T13203-2007

中华人民共和

国家标准

摩托车轮胎性能试验方法

GB/T13203—2007

中国标准出版社出版发行

北京复兴门外三里河北街16号

邮政编码:100045

网址spc.net.cn

电话:68523946

68517548

中国标准出版社秦皇岛印刷厂印刷各地新华书店经销

开本880×12301/16

印张1字数20千字

2008年3月第一版2008年3月第一次印刷*

书号:155066·1-30776

由本社发行中心调换

如有印装差错

版权专有侵权必究

举报电话:(010)68533533

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T13203-—2007

代替GB/T13203--1991,GB/T13204—2002GB/T13205—1991

摩托车轮胎性能试验方法

Test methods for verifying capabilities of motorcycle tyres(ISO 10231:2003,Motorcycle tyres-Test methods for verifying tyre capabilities,MOD)2007-12-13发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2008-06-01实施

GB/T13203—2007

本标准修改采用ISO10231:2003《摩托车轮胎检验轮胎性能的试验方法》(英文版)有关强度性能试验、耐久性能试验和高速性能试验的内容。本标准代替GB/T13203-1991《摩托车轮胎强度性能试验方法》,GB/T13204—2002《摩托车轮胎高速性能试验方法转鼓法》和GB/T13205-1991《摩托车轮胎耐久性能试验方法转鼓法》。本标准根据IS010231:2003重新起草。附录A列出了本标准与ISO10231:2003的章条编号对照一览表。本标准与ISO10231:2003的有关技术性差异用垂直单线标识在它们所涉及条款的页边空白处,并在附录B中列出了这些技术性差异及其原因。为便于使用,本标准作了下列编辑性修改:a)“本国际标准”一词改为“本标准”;b)用小数点“”代替作为小数点的逗号“,”;删除了国际标准的前言。

本标准与GB/T13203-1991.GB/T13204--2002和GB/T13205—1991的主要差异如下:增加了前言;

增加了相关的术语和定义;

增加了充气压力表最大量程的要求并调整了试验设备的精度要求(GB/T13203一1991的第6章和GB/T13205-1991的第6章;本版的4.2.3和4.3);将压头直径公差由土0.1mm调整为士0.6mm(GB/T13203—1991的表1;本版的4.2.1);增加了强度性能试验机加载装置的加载能力应不大于2000kg的要求(本版的4.2.2);删除了所有试验点的最后一点必须试验到轮胎破坏为止的规定(GB/T13203一1991的4.2.9);对高速性能试验的温度由20℃~30℃调整为38℃土3℃(GB/T13204-2002的4.2.5;本版的5.3.1.3);

对高速性能试验中M~P速度级别的充气压力和负荷率作了调整(GB/T13204-一2002的表1、表2;本版的表2、表3);对高速性能试验中M~P速度级别的试验运行步骤作了调整(GB/T13204一2002的4.2.6本版的5.3.2.3);

对耐久试验的负荷率作了变动(GB/T13205—1991的表1本版的表1)。本标准的附录C为规范性附录,附录A、附录B均为资料性附录。本标准由中国石油和化学工业协会提出。本标准由全国轮胎轮辋标准化技术委员会(SAC/TC19)归口。本标准委托全国摩托车自行车轮胎轮辋标准化分技术委员会负责解释。本标准起草单位:广州广橡企业集团有限公司钻石车胎厂、广州橡胶工业制品研究所、厦门正新橡胶工业有限公司。

本标准主要起草人:陈秋发、李伊华、王慧敏、陈健明、谢进成。本标准所代替标准的历次版本发布情况为:-GB/T13203—1991;

-GB/T13204—1991.GB/T13204—2002;—GB/T13205—1991。

1范围

摩托车轮胎性能试验方法

GB/T13203-2007

本标准规定了检验摩托车轮胎性能试验用术语和定义、试验设备与精度、试验方法、判定规则和试验报告。本标准包括摩托车轮胎的强度性能试验方法、耐久性能试验方法和高速性能试验方法。本标准适用于新的摩托车充气轮胎。本标准中的高速性能试验方法不适用于最高速度能力低于130km/h的摩托车充气轮胎。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB518

摩托车轮胎

GB/T2983摩托车轮胎系列

GB/T6326轮胎术语及其定义(GB/T6326-2005,ISO4223-1:2002NEQ)3术语和定义

GB/T6326确立的以及下列术语和定义适用于本标准。3.1

试验转鼓速度testdrumspeed

钢制试验转鼓外周的表面速度。3.2

轮胎速度tyrespeed

轮胎胎面的外表面速度。

最大负荷能力maximumloadrating轮胎在最高速度下的额定最大负荷。注:最高速度指轮胎上的速度符号对应的速度或轮胎生产厂规定的轮胎最高速度能力。4试验设备与精度

4.1试验转鼓

4.1.1试验转鼓直径为1700mm±17mm。4.1.2试验转鼓的表面应为光滑的钢质面,宽度应大于试验轮胎的充气断面总宽度。4.1.3加载装置的加载能力应满足试验的要求,其精度为满量程的士1.5%。4.1.4试验转鼓的速度能力应满足试验的要求,其精度为满量程的士3%。4.2压头

4.2.1试验机上应具备有一个足够长度的钢质圆柱形压头,压头端部为直径8mm士0.6mm的半球形。

4.2.2试验机加载装置的加载能力应不大于2000kg。4.2.3压头位移和压力的显示精度为满量程的士1%。压头位移速度的控制精度应为满量程的士3%。1

GB/T13203—2007

4.3充气压力表

充气压力表最大量程应不低于400kPa,精度为士10kPa。5试验方法

5.1强度试验

5.1.1试验条件

5.1.1.1试验轮胎的外观质量应符合GB518的规定。5.1.1.2将试验轮胎安装在GB/T2983规定的测量轮辋上,并充人轮胎最大负荷对应的气压。5.1.1.3将试验轮胎与轮辆的组合体在25℃士10℃的实验室温度下至少停放3h。5.1.2试验步骤

5.1.2.1将停放后的轮胎气压重新调整到5.1.1.2规定的充气压力,并停放15min以上。5.1.2.2将试验轮胎与轮辋组合体安装在试验机的固定架上。5.1.2.3沿轮胎周向取大致等距离的5个试验点(轮辋名义直径为10及其以下的轮胎,可取大致等距离的3个试验点)。

5.1.2.4将半球形压头端尽量靠近胎冠中心线,避开花纹沟,以50mm/min士2.5mm/min的速度将压头垂直压人胎面。

5.1.2.5记录轮胎每个试验点破坏前瞬间的压力和压人深度(行程)。5.1.2.6如果压头触及轮辋,轮胎未压穿,且未达到最小破坏能值,则此点应视为达到最小破坏能。5.1.2.7除5.1.2.6情况外,其他每个试验点的破坏能按式(1)计算:FxP

式中:

W—破坏能,单位为焦耳(J);

F压力,单位为牛顿(N);

P压入深度(行程),单位为毫米(mm)。5.1.2.8轮胎破坏能取所测各试验点破坏能的算术平均值。(1)

使用可自动计算破坏能的装置时,当达到规定的最小破坏能后,应立即停止压头继续压入5.1.2.91

轮胎。

试验过程中,如果无内胎轮胎无法保持充气压力,可装入内胎进行试验,但应在试验报告中5.1.2.10

注明。

5.2耐久试验

5.2.1试验条件

5.2.1.1试验轮胎的外观质量应符合GB518的规定。5.2.1.2将试验轮胎安装在GB/T2983规定的测量轮辋上,并充人轮胎最大负荷能力对应的气压。5.2.1.3将试验轮胎与轮辆的组合体在38℃士3℃的实验室温度下至少停放3h。5.2.1.4试验全过程不应调整轮胎气压,各阶段应保持试验负荷的稳定。5.2.1.5试验全过程中,距离轮胎150mm~1000mm的环境温度不应低于35℃,不应采用冷却轮胎的装置。

5.2.2试验步骤

5.2.2.1将停放后的轮胎气压重新调整到5.2.1.2规定的充气压力。5.2.2.2将按上述条件准备好的试验轮胎与轮辋组合体安装在试验轴上,使其垂直于试验转鼓外表面并施加试验负荷,见表1。

试验阶段

耐久性能试验程序

试验负荷(轮胎对应最大负荷能力的百分率)/%

GB/T13203—2007

试验时间/

5.2.2.3按表1所示的试验程序,轻便型系列摩托车轮胎以40km/h的速度连续进行试验,其他轮胎以80km/h的速度连续进行试验。5.2.2.4试验结束后应立即测量轮胎气压。如果低于初始气压,可用另一条轮胎重新进行试验。5.3高速试验

5.3.1试验条件

5.3.1.1试验轮胎的外观质量应符合GB518的规定。5.3.1.2将试验轮胎安装在GB/T2983规定的测量轮辋上,并充以表2中规定的气压。表2

高速试验充气压力

轮胎型式

标准型

加强型/载重型

速度级别代号

T,U,H,V

注:轮胎生产厂有充分理由时,可要求使用不同于表2所示的充气压力。充气压力/

最大负荷对应的气压

最大负荷对应的气压

5.3.1.3将试验轮胎与轮鞘的组合体在38℃士3℃的实验室温度下至少停放3h。5.3.1.4试验全过程中,距离轮胎150mm~1000mm的环境温度不应低于35℃,不应采用冷却轮胎的装置。

5.3.2试验步骤

5.3.2.1将停放后的轮胎气压重新调整到表2规定的充气压力。5.3.2.2将按上述条件准备好的试验轮胎与轮辋组合体安装在试验轴上,使其垂直于试验转鼓外表面并施加试验负荷,见表3

表3高速试验负荷

试验负荷

速度级别代号

轮辆直径代号15及其以上,负荷指数65及其以上的加强型/载重型轮胎

88%最大负荷能力

75%最大负荷能力

其他轮胎

65%最大负荷能力

65%最大负荷能力

65%最大负荷能力

a对速度级别代号为V的轮胎,最大负荷能力为额定负荷(负荷指数对应值)的85%(见GB/T2983)。相关高速试验见附录C。

b对速度级别代号为W的轮胎,最大负荷能力为额定负荷(负荷指数对应值)的75%(见GB/T2983)。相关高速试验见附录C。

GB/T13203—2007

5.3.2.3速度级别代号M~P的试验轮胎,按表4的要求分段进行试验。启动后,要在5min内达到规定的预试阶段速度。预试阶段试验完成后,立即将试验轮胎脱离转鼓,待轮胎自然冷却到5.3.1.3规定的实验室温度时,将轮胎气压调整到表2的规定,再继续进行其他阶段,逐段加速进行试验,该试验期间不应再调整轮胎气压。

表4速度级别代号M~P的高速试验运行步骤运行阶段

预试阶段

阶段1

阶段2

阶段3

不同速度级别代号的试验运行条件,速度×时间(km/hXmin)M

100×30

110×30

120×30

80×120

110×30

120×30

130×30

120×30

130×30

140×30

速度级别代号Q~W的试验轮胎,根据轮胎速度级别代号的不同,按以下速度不间断地完成5.3.2.4

试验:

初始速度为轮胎速度等级所对应的速度减少40km/h;a)

启动后,以等加速度在20min内达到初始试验速度;在初始试验速度下运行10min;

按初始试验速度增加10km/h的速度运行10min;d)

按初始试验速度增加20km/h的速度运行10min;e)

按初始试验速度增加30km/h的速度运行10min。f

该试验期间不应再调整轮胎的气压,试验负荷应保持稳定。5.3.2.5各试验阶段(不含5.3.2.3的预试阶段)改变速度到稳定速度所需时间应小于1min。5.3.2.6

试验结束后应立即测量轮胎气压。如果低于初始气压,可用另一条轮胎重新进行试验。6判定规则

6.1强度试验

试验轮胎最小破坏能大于或等于GB518规定的最小破坏能值时,判定“通过试验”;试验轮胎破坏能低于GB518规定的最小破坏能值时,判定“未通过试验”。6.2耐久试验

试验结束后,试验轮胎不出现下列任一情况时,判定“通过试验”,出现下列任一情况时,判定“未通过试验”。

试验轮胎气压低于初始气压、脱层、崩花、裂口、接头开裂、帘线裂缝、断裂等现象。6.3高速试验

试验结束后,试验轮胎不出现下列任一情况时,判定“通过试验”,出现下列任一情况时,判定“未通过试验”。

试验轮胎气压低于初始气压、脱层、崩花、裂口、接头开裂、帘线裂缝、断裂等现象。7试验报告

7.1强度试验

试验报告至少应包括以下内容:a):试验轮胎制造广名称、商标、规格、生产编号:b)试验轮胎负荷指数、层级、最大负荷能力、速度符号;c)试验轮辋型式及规格;

试验温度;

试验气压、轮胎各测试点的破坏能及破坏能的平均值;无内胎轮胎是否装用内胎;

试验结束时,轮胎各测试点的情况:“压穿”或“未压穿”;试验日期;

i)结论:“通过试验”或“未通过试验”2耐久试验

试验报告至少应有以下内容:

试验轮胎制造厂名称、商标、规格、生产编号;试验轮胎负荷指数、层级、最大负荷能力、速度符号;试验轮辋型式及规格;

试验温度;

试验气压、试验负荷和试验速度的变化情况;试验结束时试验轮胎气压;

试验结束时轮胎情况;

试验日期;

结论:“通过试验”或“未通过试验”。i

高速试验

试验报告至少应有以下内容:

试验轮胎制造厂名称、商标、规格、生产编号;试验轮胎负荷指数、层级、最大负荷能力、速度符号;试验轮辋型式及规格;

试验温度;

试验气压、试验负荷和试验速度的变化情况;试验结束时试验轮胎气压;

试验结束时轮胎情况;

试验日期;

结论:“通过(某)速度级试验”或“未通过(某)速度级试验”GB/T13203-2007

GB/T13203--2007

附录A

(资料性附录)

本标准章条编号与ISO10231:2003章条编号对照表A.1给出了本标准章条编号与ISO10231:2003章条编号对照一览表。表A.1本标准章条编号与IS010231:2003章条编号对照本标准章条编号

5.1.1.2~5.1.1. 3

5.1. 2. 1,5.1. 2. 2

5.1.2.3、5.1.2.5

5.1.2.7~5,1.2.10

5.2.1.2~5.2.1.3

对应的ISO102312003章条编号

4.1第一段

4.1第二段

4.1第三段

4.1第四段

4.2第一段

4.2第二段、第三段

5. 1. 1. 1~5, 1.1. 2

5. 1. 2. 5~5, 1. 2. 8

5. 2.1.1~5. 2.1. 2

本标准章条编号

5.3.1.2~5.3.1,3

5. 3. 2.1、5.3. 2.2

附录A

附录B

附录C

对应的IS0102312003章条编号

5, 3. 1, 1~5, 3, 1. 2

5.3.2.2、5.3.2. 3

5.3.2.4、5.3.2.6

5.1、6.6.1、6.5

6.3.6.3.1

6.4.6.4.1

附录 A

附录B

参考文献免费标准下载网bzxz

注:表中的章条以外的本标准其他章条编号与ISO10231:2003其他章条编号均相同且内容相对应。6

附录B

(资料性附录)

本标准与IS010231:2003的技术性差异及其原因表B.1给出了本标准与ISO10231:2003技术性差异及原因的一览表。表B.1本标准与IS010231:2003的技术性差异及其原因本标准章条编号

5.1.1.1.5.2.1.1、

5.1.1.2、5.2.1.2、

技术性差异

标准覆盖的范围不同,ISO10231是关于摩托车轮胎室内性能检测的4项试验方法,而本标准不包括其中的离心胀大试验。删除了ISO10231引用的ISO4223-1《轮胎工业用术语定义第1部分:充气轮胎》、ISO5751-1《摩托车轮胎和轮辋(公制系列)第1部分:设计指南》、ISO5751-2《摩托车轮胎和轮辋(公制系列)第2部分:轮胎尺寸和负荷能力》,本标准直接引用了GB518《摩托车轮胎》、GB/T2983《摩托车轮胎系列》GB/T6326《轮胎术语及其定义》。删除了国际标准ISO10231陈述的术语定义3.1~3.11,保留了3.12~3.14。删除了ISO10231中有关离心胀大试验内容的4.4、4.5。

本标准仅选取直径为1700mm的转鼓为我国摩托车轮胎耐久性能试验和高速性能试验用转鼓,面ISO10231规定了1.7m和2.0m两种直径的转鼓。

较ISO10231增加了强度试验用试验机的加载装置加载能力不大于2000kg的要求。删除了ISO10231中涉及离心胀大试验内容的5.4。

增加了对试验轮胎的外观质量要求。明确了试验轮辋标准。

ISO10231仅规定在实验室温度下停放。本标准增加了具体温度范。

增加重新调整轮胎压力后要停放15min以上的规定。

ISO10231规定耐久试验的实验室温度至少为35℃。本标准增加具体温度范围。原

GB/T13203—2007

我国尚不具备做离心胀大试验的条件。GB/T6326与ISO1223-1的一致性程度为非等效,但是它总共有410条术语且包括了ISO4223-1的58条术语中的52条,本标准所引用的词条均与ISO4223-1等同。同时由于试验方法涉及试验负荷、测量轮辋以及其他要求,根据国情需要,引用了与国际标准ISO5751-1、ISO5751-2相对应的但没有采标的国家标准GB518、GB/T2983。

GB/T6326已经包括了ISO10231陈述的3.1~3.11内容,为了简化标准内容,故删除。本标准不包括离心胀大试验。

我国摩托车轮胎耐久性能试验和高速性能试验一直使用直径为1.7m的试验转鼓,以适应国情。

为适应于摩托车轮胎负荷小的实际情况,以减少试验误差。

我国尚不具备做离心胀大试验的条件。外观质基不符合要求的轮胎,不适宜进行强度试验、耐久试验和高速试验。在轮胎产品国家标准中明确规定了测量轮辋,使用测量轮辋比较科学合理,有利于对试验进行比较。

保留原国家标准中实验室温度为25℃士10℃的规定,有利于对试验进行比较。有利于轮胎达到稳定的试验状态。保留原国家标准中实验室温度38℃土3℃的规定,试验温度在ISO10231的认可范围内。7

GB/T13203—2007

本标准章条编号

5.3.1.3,5.3.1.4

附录C

技术性差异

表B.1(续)

增加轻便型摩托车轮胎的耐久性能试验速度为40km/h的规定。

高速试验的充气压力:对于M~P速度级别(标准型及加强型)采用最大负荷对应的气压(IS010231为250kPa/330kPa)。高速试验的温度采用38℃土3℃(ISO10231为20℃~~30℃,或轮胎制造商许可的温度)。高速试验的负荷:对于M~P速度级别采用88%最大负荷能力(ISO10231按H及其以下速度级别归类)。其余各速度级别的试验负荷按ISO原文。并改为数据表格形式。对M~P速度级别的高速试验,按各速度级别划分运行步骤。(ISO10231统一按5.3.2.4所示运行步骤)

本标准只保留了ISO10231中转鼓直径为1.7m的试验条件。

增加高速试验中改变速度到稳定速度所需时间应小于1min的具体要求。删除了ISO10231中涉及离心胀大试验内容的6.5。

制除了强度试验要求的具体规定,而是引用了GB518的内容。

但要求仍然保持一致。

增加了试验报告的内容。

副除了ISO10231附录A。

ISO10231分别规定了直径为1.7m和2.0m转鼓的试验条件,本标准表C.1只选取了直径为1.7m转鼓的试验条件。删除了ISO10231的参考文献。

轻便型摩托车轮胎的最高速度为50km/h,不适宜使用80km/h的速度进行耐久试验,否则与轮胎本身的最高速度相矛盾。对P级及以下速度级别的轮胎,仍参照1991年版的高速试验条件适度加严,以适应我国摩托车轮胎大多数仍为P级及以下速度级别的安全需要。

仍参照1991年版的高速试验条件适度加严试验的温度条件,以适应我国摩托车轮胎的行驶安全需要。

对P级及以下速度级别的轮胎,仍参照1991年版的高速试验条件适度加严,以适应我国摩托车轮胎大多数仍为P级及以下速度级别的安全需要。

对P级及以下速度级别的轮胎,仍参照1991年版的高速试验步骤适度加严,以适应我国摩托车轮胎大多数仍为P级及以下速度级别的安全需要。

适应国情。

使速度变化的表述更为严谨,试验比对性更强。

我国尚不具备做离心胀大试验的条件。引用强制性标准的具体内容,使试验方法更加简洁。

以适应国情,同时使试验报告内容规范化。附录A是有关离心胀大试验的规定。适应国情。

ISO10231的参考文献,包括ISO3877-1、ISO4249-1、ISO4249-2、ISO4249-3.ISO5751-3、ISO6054-1和ISO6054-2,已分别被本标准引用的GB/T6326和GB/T2983非等效采用,故删除。附录C

(规范性附录)

最高速度超过240km/h的轮胎的高速试验条件GB/T13203—2007

C.1最高速度超过240km/h的轮胎,其规格名称中以速度级别代号V或z为标记(例如130/60V16,130/60VR16,130/60VB16,130/60ZR16,130/60ZB16),必须分别进行两种高速试验。C.1.1第一种试验相当于本标准所述的试验方法5.3:一适用于以速度级别代号V为轮胎标记的轮胎(例如130/60V16,130/60VR16,130/60VB16),取速度记号为V。

一适用于以速度级别代号Z为轮胎标记的轮胎(130/60ZR16,130/60ZB16),取速度记号为W。额定负荷见GB/T2983的规定。

C.1.2第二种试验用同样类型的第二条轮胎完成。按本标准所述的试验方法5.3,其中5.3.2.4中c)~f)由下述步骤代替:

试验转鼓带动试验轮胎与轮胎与轮辋的组合体以表C.1的初始试验速度运行20min;然后以等加速度在10min内提高到轮胎生产厂规定的最高速度;最后,以该最高速度运行5min。表C,1初始试验速度

试验转鼓直径

V/VB/VR

200km/h

初始试验速度

230km/h

试验负荷取最高速度下轮胎生产厂规定其最大负荷量的65%。C.2轮胎的速度等级是轮胎生产厂规定的最高速度,并可在胎侧清楚地标明(例如:V260是表示最高速度为260km/h)。

GB/T13203-2007

中华人民共和

国家标准

摩托车轮胎性能试验方法

GB/T13203—2007

中国标准出版社出版发行

北京复兴门外三里河北街16号

邮政编码:100045

网址spc.net.cn

电话:68523946

68517548

中国标准出版社秦皇岛印刷厂印刷各地新华书店经销

开本880×12301/16

印张1字数20千字

2008年3月第一版2008年3月第一次印刷*

书号:155066·1-30776

由本社发行中心调换

如有印装差错

版权专有侵权必究

举报电话:(010)68533533

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准(GB)

- GB/T28809-2012 轨道交通 通信、信号和处理系统 信号用安全相关电子系统

- GB/T3478.1-2008 圆柱直齿渐开线花键(米制模数 齿侧配合) 第1部分:总论

- GB/T22699-2022 膨化食品质量通则

- GB/T14652.2-2001 小艇﹐非耐火燃油软管

- GB/T17587.1-1998 滚珠丝杠副 第1部分:术语和符号

- GB/T40094.2-2021 电子商务数据交易第2部分:数据描述规范

- GB9075-1988 架空索道用钢丝绳检验和报废规范

- GB17378.5-1998 海洋监测规范 第5部分:沉积物分析

- GBN226-1984 石英玻璃退火点测试方法(拉丝法)

- GB/T1.2-1996 标准化工作导则 第1单:标准的起草与表达规则 第2部分:标准出版印刷的规定

- GB/T12611-2008 金属零(部)件镀覆前质量控制技术要求

- GB12951-2009 离子感烟火灾探测器用镅241α放射源

- GB11555-2009 汽车风窗玻璃除霜和除雾系统的性能和试验方法

- GB28234-2011 酸性氧化电位水生成器安全与卫生标准

- GB/T38186-2019 商用车辆自动紧急制动系统(AEBS)性能要求及试验方法

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2