- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 21031-2007 节水灌溉设备现场验收规程

标准号:

GB/T 21031-2007

标准名称:

节水灌溉设备现场验收规程

标准类别:

国家标准(GB)

标准状态:

现行-

发布日期:

2007-06-11 -

实施日期:

2007-09-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

501.80 KB

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了节水灌溉设备现场验收的基本规定、管材管件和阀门、喷灌设备、微灌设备和自动控制设备现场验收方法。本标准适用于管道输水灌溉、喷灌和微灌设备的现场验收;不适用于水泵机组、水泥制品等设备等设备或设施的现场验收。 GB/T 21031-2007 节水灌溉设备现场验收规程 GB/T21031-2007

部分标准内容:

Ics65.060.35

中华人民共和国国家标准

GB/T21031-—2007

节水灌溉设备现场验收规程

Acceptance code of practice for water-savingirrigation equipmentonthe site2007-06-11发布

2007-09-01实施

中华人民共和国国家质量监督检验检疫总局中国国家标化管理委员会

规范性引用文件

术语和定义

基本规定

管材、管件和阀门

塑料管材及管件

喷灌设备

移动管道式喷灌设备

喷灌机

微灌设备

般要求

管上和管间式滴头

滴灌管(带)

微喷头

过滤器

施肥器

压力调节器

自动控制设备

电磁阀

控制器

GB/T21031-2007

本规程由水利部提出并归口。

GB/T21031-2007

本规程起草单位:中国灌溉排水发展中心、中国水利水电科学研究院、中国农业大学、中国农业机械化科学研究院、水利部农田灌溉研究所、江苏大学。本规程主要起草人:龚时宏、姚彬、李光永、兰才有、郭志新、刘建瑞、许炳华。本规程由水利部负责解释。

1范围

节水灌溉设备现场验收标准

GB/T21031-2007

本标准规定了节水灌溉设备现场验收的一般原则、管材管件和阀门、喷灌设备、微灌设备和自动控制设备现场验收方法。

本标准适用于管道输水灌溉、喷灌和微灌设备的现场验收;不适用于水泵机组、水泥制品等设备或设施的现场验收。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T10002.1-1996给水用硬聚氯乙烯(PVC-U)管材GB/T10002.2-2003给水用硬聚氯乙烯(PVC-U)管件GB/T13663-2000给水用聚乙烯(PE)管材GB/T13663.2-2005给水用聚乙烯(PE)管道系统第二部分管件GB/T13020-1991硬聚乙烯(PVC-U)管材外径和壁厚极限偏差GB/T13018-1991聚乙烯(PE)管材外径和壁厚极限偏差GB/T 13019-1991

聚丙烯(PP)管材外径和壁厚极限偏差GB/T3091-2001

低压流体输送用焊接钢管

GB/T17395-1998

无缝钢管尺寸、外形、重量及充许偏差GB/T13927-1992通用阀门压力试验工业用铝及铝合金拉(轧)制管GB/T6893

GB/T17188-1997农业灌溉设备一滴灌管技术规范和试验方法GB/T18687-2002农业灌溉设备非旋转式喷头技术要求和实验方法SL56农村水利技术术语

QB/T1929埋地给水用聚丙烯管材JB/T8512输水用涂塑软管

3术语和定义

SL56所确立的以及下列术语和定义适用于本标准。3.1

节水灌溉设备water-saving irrigation equipment管道输水灌溉、喷灌和微灌等设备的统称。IV

现场验收acceptanceof practice onthe siteGB/T21031-2007

对节水灌溉设备规格、型号、外观、数量和性能等在现场进行复查、确认的过程。调节阀adjustablevalve

节水灌溉工程中,通过人工或电动装置对压力或流量进行调节的闸阀、球阀、截止阀和蝶阀等的统称。

4基本规定

4.1设备规格、型号、数量等应与设备清单和订货合同一致。4.2应有与所购设备规格一致的有效质量检测报告。4.3产品标志应完整清晰:装箱清单、产品合格证、产品说明书等文件应齐全。4.4应建立现场验收文字档案。

5管材、管件和阀门

5.1塑料管材及管件

5.1.1外观

5.1.1.1硬质塑料管材和管件的内外表面应光滑、平整、无凹陷,不应有分解变色线和影响性能的其他缺陷;管材端面应切割平整并与轴线垂直。5.1.1.2涂塑软管表面应光滑平整,不应有划伤、断线、抽经、并经、内外槽、脱胶、气孔和涂层夹杂等缺陷,

5.1.2尺寸

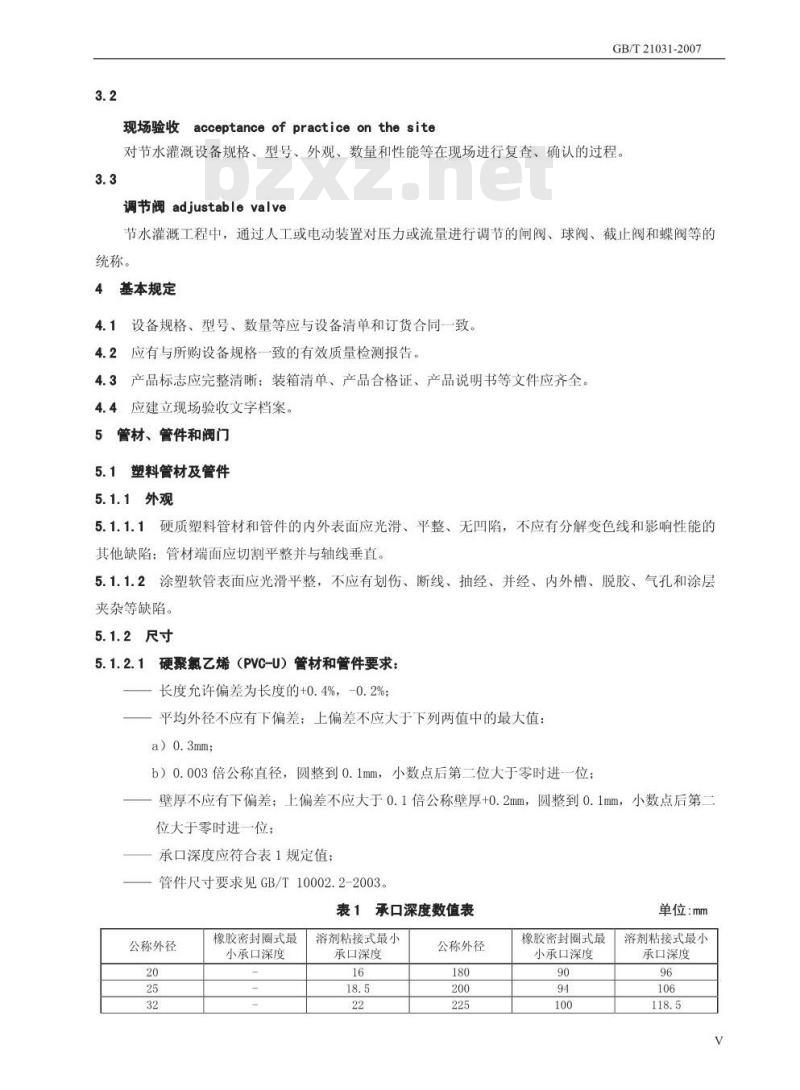

5.1.2.1硬聚氯乙烯(PVC-U)管材和管件要求:长度允许偏差为长度的+0.4%,-0.2%;平均外径不应有下偏差;上偏差不应大于下列两值中的最大值:a)0.3mm;

b)0.003倍公称直径,圆整到0.1mm,小数点后第二位大于零时进一位;壁厚不应有下偏差:上偏差不应大于0.1倍公称壁厚+0.2mm,圆整到0.1mm,小数点后第二位大于零时进一位;

承口深度应符合表1规定值:

管件尺寸要求见GB/T10002.2-2003。表1承口深度数值表

公称外径

橡胶密封圈式最

小承口深度

溶剂粘接式最小

承口深度

公称外径

橡胶密封圈式最

小承口深度

单位:mm

溶剂粘接式最小

承口深度

聚乙烯(PE)管材和管件要求:250

GB/T21031-2007

低密度聚乙烯管材长度无偏差要求,其它聚乙烯管材长度偏差应符合5.1.2.1第一款要求:壁厚偏差应符合5.1.2.1第三款要求,平均外径应符合表2规定值;管件尺寸要求见GB/T13663.2-2005。表2

公称外径

最小平均外径

聚丙烯(PP)管材要求:

聚乙烯(PE)管材平均外径

最大平均外径

长度允许偏差:+0.4%,-0.2%;公称外径

最小平均外径

平均外径不应有下偏差;上偏差不应大于下列两值中的最大值:a)0.3mm;

b)0.009倍公称直径,圆整到0.1mm,小数点后第二位大于零时进一位;单位:mm

最大平均外径

壁厚不应有下偏差:上偏差不应大于0.1倍公称壁厚+0.2mm(外径小于400mm的管材),或不应大于0.15倍公称壁厚+0.2mm外径不小于400mm且不大于630mm的管材),圆整到0.1mm,小数点后第二位大于零时进一位;5.1.2.4涂塑软管要求:

长度不应有下偏差,壁厚的厚薄比不应大于1.3;公称内径及其允许偏差应符合表3规定值。VI

公称内径

允许偏差

5.1.3耐压和密封性能

涂塑软管公称内径及允许偏差

公称内径

允许偏差

公称内径

GB/T21031-2007

单位:mm

允许偏差

管材到达现场后,直径大于25mm的塑料管宜随机抽样按GB/T10002.1-1996、GB/T5.1.3.1

13663-2000、QB/T1929和JB/T8512等标准进行耐压和密封性能试验。5.1.3.2同一批管材每5000m作为一个抽样单元,不足5000m按5000m计,每个抽样单元抽取样本数不应少于5件。

5.2钢管

5.2.1外观

无缝钢管内外表面不应有裂纹、折叠、轧折、离层和结疤。5.2.1.1

5.2.1.2焊接钢管内外表面不应有折叠、裂缝、分层、搭焊等缺陷,允许有不大于壁厚负偏差的凹陷;焊缝应均匀一致,不应有气孔、炭结等。5.2.2尺寸

5.2.2.1无缝钢管要求:

长度不应有下偏差;长度不大于6000mm时,上偏差不应大于10mm;长度大于6000mm时,上偏差不应大于15mm:

外径和壁厚的允许偏差应符合表4规定值。表4无缝钢管外径和壁厚的允许偏差种类

热轧(挤压、扩)管

冷拔(轧)管

外径D

壁厚8

外径D

壁厚8

全部外径

全部壁厚

注:对外径不小于351mm的热扩管,壁厚允许偏差为+18%8~-18%。5.2.2.2焊接钢管要求:

长度不应有下偏差;上偏差不应大于20mm;外径和壁厚的允许偏差应符合表5规定值。单位:mm

允许偏差

+1%D-1%D

+15%~-12.5%

+0.20~-0.20

+0.40~0.40

+0.45~-0.45

+1%-1%D

+0.15~0.15

+15%-10%

+12.5%~-10%

公称外径D

48.3<168.3

5.3阀门

表5焊接钢管外径和壁厚的允许偏差管体外径

充许偏差

+1.0%D-1.0%D

+0.75%D~0.75%L

管端外径允许偏差

(距管端100mm范围内)

+2.4~-0.8

GB/T21031-2007

壁厚允许偏差

+12.5%8~-12.5%

5.3.1阀门表面不应有气孔、气泡、飞边、凸起及其他可能影响阀门性能或造成人身伤害的缺陷。5.3.2调节阀交替启闭3次,应能在规定的调节范围内进行调节,密封处不应泄漏,各部件不应产生永久性变形。

5.3.3阀门宜随机抽样按GB/T13927-1992进行压力试验5.3.4进排气阀浮子应能在阀体腔内自由运动,密封元件应能确保进排气阀关闭时完全密封。在系统

中该设备最大工作压力下保压10min,各部件不应产生变形和泄漏,泄压后浮子应能自行回复6喷灌设备

6.1喷头

6.1.1喷头标志应包括制造厂名或注册商标、喷头型号和喷嘴直径等。6.1.2喷头金属铸件不得有冷隔、缩松和明显的气孔、裂纹、夹砂等;塑料零件应塑化均匀,无气泡,表面光洁,无溢边毛刺;螺纹牙形应完整无损。6.1.3塑料喷头表面应光滑、无毛刺和锐边,外观应色泽一致,不应有气泡、裂纹、分解变色线及明显的沟槽、凹陷、杂质以及明显未塑化物及穿透性杂质。6.1.4非旋转式喷头射程相对于产品说明书声明值的偏差不应大于10%:6.1.5旋转式喷头射程相对于产品说明书声明值的偏差不应大于5%。6.1.6旋转式喷头在制造厂推荐的工作压力范围内应能沿设计方向连续稳定运转。移动管道式喷灌设备

6.2.1薄壁铝合金管和管件

6.2.1.1管和管件标志应包括制造厂名或注册商标、名称、型号、规格、出厂日期等。6.2.1.2管内外表面质量应符合GB/T6893的要求。6.2.1.3管两端截面应与管轴线垂直,切口内外不应有毛刺。6.2.1.4铸造管件内外表面应光滑,不应有影响使用性能及外观的裂纹、砂眼、气孔、缩松等。6.2.1.5焊接管件焊缝应平整,不应有脱焊、漏焊、裂纹、烧穿、焊瘤、夹渣和气孔等。6.2.1.6冲压管件表面应光滑,不应有皱纹、斑痕、裂纹、分层、飞边和毛刺等。6.2.1.7管件连接螺纹的牙形应完整无损,不应有变形、缺牙等。6.2.1.8易锈蚀的管件应采取有效的防锈措施。vIII

6.2.1.9管尺寸及允许偏差应符合表6规定值,表6薄壁铝合金管的尺寸及允许偏差公称外径

及允许偏差

壁厚及充许偏差

定尺长度及允许偏差

+0.12~-0.12

+0.18~-0.18

6000;5000

GB/T21031-2007

单位:mm

+0.22~-0,22+0.30~-0. 30

+0.5%公称外径~-0.5%公称外径

6.2.1.10应对管及管件进行现场水压试验,在系统中该设备最大工作压力下保压10min,不应产生塑性变形和渗漏。

6.2.1.11快速接头应进行偏转角试验,将快速接头偏转成设计角度,在系统中该设备最大工作压力下保压10min,不应渗漏。

6.2.1.12对具有自泄要求的管件应进行自泄性能试验,自泄性能应达到使用要求。6.2.2给水栓和方便体

6.2.2.1内外表面应光滑平整,外表面不应有尖棱、毛刺等可能造成人身伤害的缺陷。6.2.2.2在系统中该设备最大工作压力下保压10min,连接处不应有泄漏,各部件不应有永久性变形和损坏。

6.2.2.3给水栓上阀体与下阀体之间的连接应可靠;应能在调节范围内进行调节。6.3喷灌机

6.3.1一般要求

6.3.1.1铸件表面不应有影响使用性能及外观的裂纹、砂眼、气孔、缩松等:焊接件的焊缝应平整不应有脱焊、漏焊、裂纹、烧穿、焊瘤、夹渣和气孔等。6.3.1.2机组外表面涂、镀或化学热处理防护层应良好。涂层不应有露底、堆积、夹杂质、流坠和失光等现象:镀层不应有漏镀、起泡、剥落、锈蚀等现象;化学热处理防护层不应有锈蚀现象。6.3.1.3机组的外露转动部件应有可靠的防护装置,并设有预防事故标志和安全警示符号,厂家提供的使用说明书中对预防事故内容应有明确规定。6.3.1.4应对机组管路系统及管件进行现场水压试验,在系统中该设备最大工作压力下保压10min各部位不应产生塑性变形和渗漏。6.3.2轻小型喷灌机

6.3.2.1装配好的整机旋转部件应转动平稳灵活,不应有碰擦、卡滞现象,各紧固件不应有松动。6.3.2.2机组应运行稳定,不应出现转速忽高忽低、异常震动和噪声等现象。6.3.3绞盘式喷灌机

6.3.3.1在牵引喷头车到工作位置的过程中应无设备故障。6.3.3.2喷头车行走速度和喷幅宽度与设定值的偏差不应大于5%。6.3.3.3喷头车返回后应能自动提升到位,绞盘应自动停止运转6.3.4滚移式喷灌机

GB/T21031-2007

6.3.4.1应对机组进行对直、定位、前行、后退、连接供水管道等操作,各系统应正常、灵活。6.3.4.2连续运行两个工作位置,系统应正常。6.3.4.3平均喷幅宽度和平均喷酒长度与额定值的偏差不应大于5%。6.3.4.5在停止供水后,自动泄水阀应能自动排尽机组管道中的存水。6.3.5圆形(中心支轴式)和平移式喷灌机6.3.5.1与中心支轴或驱动台车连接的桁架输水管应能垂直上下摆动:塔架车之间采用的连接方式应保证桁架输水管上下左右摆动。6.3.5.2同一塔架车上的前后两个行走轮在行走时应在同一轮辙上。6.3.5.3钢索导向的平移式喷灌机,其触杆对导向钢索的偏移量不应大于250mm6.3.5.4机组应能正向、反向运行,定点停机。6.3.5.5机组应具有同步、导向、灌水过量保护和避雷装置,并运行正常。6.3.5.6对于可拖移的机组,应进行现场拖移性能试验,拖动机组500m,通行应顺利。6.3.5.7机组安装后,地隙高度应满足设计要求。7微灌设备

7.1一般要求

7.1.1塑料制品表面应光滑、无毛刺和锐边,外观应色泽一致,不应有气泡、裂纹、分解变色线及明显的沟槽、凹陷、杂质以及明显未塑化物及穿透性杂质。7.1.2金属制品内外壁应平整、无裂纹、无明显的凹陷、沟纹:内外壁应防锈处理,防锈层应均匀、平整,无裂痕、无脱落、

7.1.3应抽样检测密封性能、耐水压性能等:如无现场检测条件,应委托法定质量检测机构进行检测。

7.2管上和管间式滴头

7.2.1对于由若干零件组成的组合式滴头,在系统中该设备最大工作压力下保压60min,组件各部分不应有漏,管上和管间式滴头与毛管的连接处均应无泄漏。7.2.2在额定工作压力下滴头平均流量相对于额定流量的偏差以及流量偏差系数均不应大于10%;补偿式滴头,在工作压力范围内,最大流量和最小流量相对于额定流量的偏差不应大于15%。7.2.3现场随机抽取25个滴头进行流量均匀性试验:a)非补偿式滴头流量偏差和流量变异系数计算公式如下:X

式中:

×100%

C,==×100%

q—25个滴头的平均流量,L/h:qi一第i个滴头的流量,L/h;

n一试样个数(25个);

90一额定流量,L/h;

C一平均流量相对于额定流量的偏差;C一滴头流量偏差系数:

S一滴头流量标准偏差。

b)补偿式滴头额定流量偏差计算方法如下:(1)

GB/T21031-2007

一在额定工作压力范围内,由小到大在每个压力点测定随机抽取滴头的流量,并计算平均流量以压力为横坐标,流量为纵坐标,绘制工作压力与流量关系曲线;一在额定工作压力范围内,根据工作压力与流量关系曲线,选出最小流量和最大流量来计算滴头额定流量偏差。Www.bzxZ.net

7.3滴灌管(带)

7.3.1滴灌管(带)包装标签应包括公称直径、型号、滴头间距、额定流量和额定工作压力、生产日期、制造厂名称和地址。

7.3.2滴灌管(带)的最小壁厚不应小于规定壁厚的90%,内径相对于规定值的偏差不应大于土0.3mm,滴水元件间距相对于规定值的偏差不应大于5%。7.3.3现场随机抽取25个滴头进行流量均匀性试验,按式(1)~(4)计算流量偏差及流量偏差系数,在额定工作压力下滴头平均流量相对于额定流量的偏差以及流量偏差系数均不应大于10%;补偿式滴灌管,在工作压力范围内,最大流量和最小流量相对于额定流量的偏差不应大于15%。7.3.4滴灌管(带)在系统中设备最大工作压力下保压60min,滴灌管(带)、滴头和接头不应出现泄漏和损坏。

7.4微喷头

7.4.1应无可见的裂缝、孔洞、气泡等缺陷GB/T21031-2007

7.4.2在系统中设备最大工作压力下保压60min,组合体各连接处不应出现泄漏和脱出。7.4.3有效喷酒直径相对于产品说明书声明值的偏差不应大于10%。7.5过滤器

7.5.1外壳应有清晰、耐久的水流方向标识。7.5.2网式和叠片式过滤器内芯应无损坏;滤网和叠片应平整、清洁,无损伤。7.5.3网式过滤器应有网孔基本尺寸的标识:砂石和叠片式过滤器应有滤料级配或相当于网孔基本尺寸的标识。

7.5.4对有自冲洗功能的过滤器应在额定工作状态下连续试验60min,并反冲洗3次,各部件运转应可靠。

7.5.5在额定流量下,过滤器水头损失不应大于产品说明书声明值的1.1倍。7.5.6在系统中该设备最大工作压力下保压60min,各部件应无损坏、永久变形和渗漏。7.6施肥器

7.6.1在系统中该设备最大工作压力下保压60min,应无裂纹、损伤、永久性变形和渗漏。7.6.2在额定工况下,文丘里注入器和注射泵的施肥量指标相对于产品说明书声明值的偏差不应大于10%。

7.7压力调节器

7.7.1在系统中该设备最大工作压力下保压60min,应无裂纹、损伤、永久性变形和渗漏。7.7.2压力调节器出口压力在正常工作范围内相对于产品说明书声明值的偏差不应大于10%8自动控制设备

8.1电磁阀

8.1.1电磁阀的工作电压应为安全电压。8.1.2在工作压力范围内利用电控装置启闭20次,电磁阀应工作可靠。8.1.3电磁阀在相应流量下的压力损失不应大于产品说明书声明值的1.1倍。8.2控制器

8.2.1接通电源,逐项检查控制器的设置和调整功能。8.2.2系统连接后控制器应能准确无误地进行各项设置和调整,并可靠运行。8.2.3安装在室外的控制器,其外壳防水及防雷电性能应可靠。XII

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T21031-—2007

节水灌溉设备现场验收规程

Acceptance code of practice for water-savingirrigation equipmentonthe site2007-06-11发布

2007-09-01实施

中华人民共和国国家质量监督检验检疫总局中国国家标化管理委员会

规范性引用文件

术语和定义

基本规定

管材、管件和阀门

塑料管材及管件

喷灌设备

移动管道式喷灌设备

喷灌机

微灌设备

般要求

管上和管间式滴头

滴灌管(带)

微喷头

过滤器

施肥器

压力调节器

自动控制设备

电磁阀

控制器

GB/T21031-2007

本规程由水利部提出并归口。

GB/T21031-2007

本规程起草单位:中国灌溉排水发展中心、中国水利水电科学研究院、中国农业大学、中国农业机械化科学研究院、水利部农田灌溉研究所、江苏大学。本规程主要起草人:龚时宏、姚彬、李光永、兰才有、郭志新、刘建瑞、许炳华。本规程由水利部负责解释。

1范围

节水灌溉设备现场验收标准

GB/T21031-2007

本标准规定了节水灌溉设备现场验收的一般原则、管材管件和阀门、喷灌设备、微灌设备和自动控制设备现场验收方法。

本标准适用于管道输水灌溉、喷灌和微灌设备的现场验收;不适用于水泵机组、水泥制品等设备或设施的现场验收。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T10002.1-1996给水用硬聚氯乙烯(PVC-U)管材GB/T10002.2-2003给水用硬聚氯乙烯(PVC-U)管件GB/T13663-2000给水用聚乙烯(PE)管材GB/T13663.2-2005给水用聚乙烯(PE)管道系统第二部分管件GB/T13020-1991硬聚乙烯(PVC-U)管材外径和壁厚极限偏差GB/T13018-1991聚乙烯(PE)管材外径和壁厚极限偏差GB/T 13019-1991

聚丙烯(PP)管材外径和壁厚极限偏差GB/T3091-2001

低压流体输送用焊接钢管

GB/T17395-1998

无缝钢管尺寸、外形、重量及充许偏差GB/T13927-1992通用阀门压力试验工业用铝及铝合金拉(轧)制管GB/T6893

GB/T17188-1997农业灌溉设备一滴灌管技术规范和试验方法GB/T18687-2002农业灌溉设备非旋转式喷头技术要求和实验方法SL56农村水利技术术语

QB/T1929埋地给水用聚丙烯管材JB/T8512输水用涂塑软管

3术语和定义

SL56所确立的以及下列术语和定义适用于本标准。3.1

节水灌溉设备water-saving irrigation equipment管道输水灌溉、喷灌和微灌等设备的统称。IV

现场验收acceptanceof practice onthe siteGB/T21031-2007

对节水灌溉设备规格、型号、外观、数量和性能等在现场进行复查、确认的过程。调节阀adjustablevalve

节水灌溉工程中,通过人工或电动装置对压力或流量进行调节的闸阀、球阀、截止阀和蝶阀等的统称。

4基本规定

4.1设备规格、型号、数量等应与设备清单和订货合同一致。4.2应有与所购设备规格一致的有效质量检测报告。4.3产品标志应完整清晰:装箱清单、产品合格证、产品说明书等文件应齐全。4.4应建立现场验收文字档案。

5管材、管件和阀门

5.1塑料管材及管件

5.1.1外观

5.1.1.1硬质塑料管材和管件的内外表面应光滑、平整、无凹陷,不应有分解变色线和影响性能的其他缺陷;管材端面应切割平整并与轴线垂直。5.1.1.2涂塑软管表面应光滑平整,不应有划伤、断线、抽经、并经、内外槽、脱胶、气孔和涂层夹杂等缺陷,

5.1.2尺寸

5.1.2.1硬聚氯乙烯(PVC-U)管材和管件要求:长度允许偏差为长度的+0.4%,-0.2%;平均外径不应有下偏差;上偏差不应大于下列两值中的最大值:a)0.3mm;

b)0.003倍公称直径,圆整到0.1mm,小数点后第二位大于零时进一位;壁厚不应有下偏差:上偏差不应大于0.1倍公称壁厚+0.2mm,圆整到0.1mm,小数点后第二位大于零时进一位;

承口深度应符合表1规定值:

管件尺寸要求见GB/T10002.2-2003。表1承口深度数值表

公称外径

橡胶密封圈式最

小承口深度

溶剂粘接式最小

承口深度

公称外径

橡胶密封圈式最

小承口深度

单位:mm

溶剂粘接式最小

承口深度

聚乙烯(PE)管材和管件要求:250

GB/T21031-2007

低密度聚乙烯管材长度无偏差要求,其它聚乙烯管材长度偏差应符合5.1.2.1第一款要求:壁厚偏差应符合5.1.2.1第三款要求,平均外径应符合表2规定值;管件尺寸要求见GB/T13663.2-2005。表2

公称外径

最小平均外径

聚丙烯(PP)管材要求:

聚乙烯(PE)管材平均外径

最大平均外径

长度允许偏差:+0.4%,-0.2%;公称外径

最小平均外径

平均外径不应有下偏差;上偏差不应大于下列两值中的最大值:a)0.3mm;

b)0.009倍公称直径,圆整到0.1mm,小数点后第二位大于零时进一位;单位:mm

最大平均外径

壁厚不应有下偏差:上偏差不应大于0.1倍公称壁厚+0.2mm(外径小于400mm的管材),或不应大于0.15倍公称壁厚+0.2mm外径不小于400mm且不大于630mm的管材),圆整到0.1mm,小数点后第二位大于零时进一位;5.1.2.4涂塑软管要求:

长度不应有下偏差,壁厚的厚薄比不应大于1.3;公称内径及其允许偏差应符合表3规定值。VI

公称内径

允许偏差

5.1.3耐压和密封性能

涂塑软管公称内径及允许偏差

公称内径

允许偏差

公称内径

GB/T21031-2007

单位:mm

允许偏差

管材到达现场后,直径大于25mm的塑料管宜随机抽样按GB/T10002.1-1996、GB/T5.1.3.1

13663-2000、QB/T1929和JB/T8512等标准进行耐压和密封性能试验。5.1.3.2同一批管材每5000m作为一个抽样单元,不足5000m按5000m计,每个抽样单元抽取样本数不应少于5件。

5.2钢管

5.2.1外观

无缝钢管内外表面不应有裂纹、折叠、轧折、离层和结疤。5.2.1.1

5.2.1.2焊接钢管内外表面不应有折叠、裂缝、分层、搭焊等缺陷,允许有不大于壁厚负偏差的凹陷;焊缝应均匀一致,不应有气孔、炭结等。5.2.2尺寸

5.2.2.1无缝钢管要求:

长度不应有下偏差;长度不大于6000mm时,上偏差不应大于10mm;长度大于6000mm时,上偏差不应大于15mm:

外径和壁厚的允许偏差应符合表4规定值。表4无缝钢管外径和壁厚的允许偏差种类

热轧(挤压、扩)管

冷拔(轧)管

外径D

壁厚8

外径D

壁厚8

全部外径

全部壁厚

注:对外径不小于351mm的热扩管,壁厚允许偏差为+18%8~-18%。5.2.2.2焊接钢管要求:

长度不应有下偏差;上偏差不应大于20mm;外径和壁厚的允许偏差应符合表5规定值。单位:mm

允许偏差

+1%D-1%D

+15%~-12.5%

+0.20~-0.20

+0.40~0.40

+0.45~-0.45

+1%-1%D

+0.15~0.15

+15%-10%

+12.5%~-10%

公称外径D

48.3<168.3

5.3阀门

表5焊接钢管外径和壁厚的允许偏差管体外径

充许偏差

+1.0%D-1.0%D

+0.75%D~0.75%L

管端外径允许偏差

(距管端100mm范围内)

+2.4~-0.8

GB/T21031-2007

壁厚允许偏差

+12.5%8~-12.5%

5.3.1阀门表面不应有气孔、气泡、飞边、凸起及其他可能影响阀门性能或造成人身伤害的缺陷。5.3.2调节阀交替启闭3次,应能在规定的调节范围内进行调节,密封处不应泄漏,各部件不应产生永久性变形。

5.3.3阀门宜随机抽样按GB/T13927-1992进行压力试验5.3.4进排气阀浮子应能在阀体腔内自由运动,密封元件应能确保进排气阀关闭时完全密封。在系统

中该设备最大工作压力下保压10min,各部件不应产生变形和泄漏,泄压后浮子应能自行回复6喷灌设备

6.1喷头

6.1.1喷头标志应包括制造厂名或注册商标、喷头型号和喷嘴直径等。6.1.2喷头金属铸件不得有冷隔、缩松和明显的气孔、裂纹、夹砂等;塑料零件应塑化均匀,无气泡,表面光洁,无溢边毛刺;螺纹牙形应完整无损。6.1.3塑料喷头表面应光滑、无毛刺和锐边,外观应色泽一致,不应有气泡、裂纹、分解变色线及明显的沟槽、凹陷、杂质以及明显未塑化物及穿透性杂质。6.1.4非旋转式喷头射程相对于产品说明书声明值的偏差不应大于10%:6.1.5旋转式喷头射程相对于产品说明书声明值的偏差不应大于5%。6.1.6旋转式喷头在制造厂推荐的工作压力范围内应能沿设计方向连续稳定运转。移动管道式喷灌设备

6.2.1薄壁铝合金管和管件

6.2.1.1管和管件标志应包括制造厂名或注册商标、名称、型号、规格、出厂日期等。6.2.1.2管内外表面质量应符合GB/T6893的要求。6.2.1.3管两端截面应与管轴线垂直,切口内外不应有毛刺。6.2.1.4铸造管件内外表面应光滑,不应有影响使用性能及外观的裂纹、砂眼、气孔、缩松等。6.2.1.5焊接管件焊缝应平整,不应有脱焊、漏焊、裂纹、烧穿、焊瘤、夹渣和气孔等。6.2.1.6冲压管件表面应光滑,不应有皱纹、斑痕、裂纹、分层、飞边和毛刺等。6.2.1.7管件连接螺纹的牙形应完整无损,不应有变形、缺牙等。6.2.1.8易锈蚀的管件应采取有效的防锈措施。vIII

6.2.1.9管尺寸及允许偏差应符合表6规定值,表6薄壁铝合金管的尺寸及允许偏差公称外径

及允许偏差

壁厚及充许偏差

定尺长度及允许偏差

+0.12~-0.12

+0.18~-0.18

6000;5000

GB/T21031-2007

单位:mm

+0.22~-0,22+0.30~-0. 30

+0.5%公称外径~-0.5%公称外径

6.2.1.10应对管及管件进行现场水压试验,在系统中该设备最大工作压力下保压10min,不应产生塑性变形和渗漏。

6.2.1.11快速接头应进行偏转角试验,将快速接头偏转成设计角度,在系统中该设备最大工作压力下保压10min,不应渗漏。

6.2.1.12对具有自泄要求的管件应进行自泄性能试验,自泄性能应达到使用要求。6.2.2给水栓和方便体

6.2.2.1内外表面应光滑平整,外表面不应有尖棱、毛刺等可能造成人身伤害的缺陷。6.2.2.2在系统中该设备最大工作压力下保压10min,连接处不应有泄漏,各部件不应有永久性变形和损坏。

6.2.2.3给水栓上阀体与下阀体之间的连接应可靠;应能在调节范围内进行调节。6.3喷灌机

6.3.1一般要求

6.3.1.1铸件表面不应有影响使用性能及外观的裂纹、砂眼、气孔、缩松等:焊接件的焊缝应平整不应有脱焊、漏焊、裂纹、烧穿、焊瘤、夹渣和气孔等。6.3.1.2机组外表面涂、镀或化学热处理防护层应良好。涂层不应有露底、堆积、夹杂质、流坠和失光等现象:镀层不应有漏镀、起泡、剥落、锈蚀等现象;化学热处理防护层不应有锈蚀现象。6.3.1.3机组的外露转动部件应有可靠的防护装置,并设有预防事故标志和安全警示符号,厂家提供的使用说明书中对预防事故内容应有明确规定。6.3.1.4应对机组管路系统及管件进行现场水压试验,在系统中该设备最大工作压力下保压10min各部位不应产生塑性变形和渗漏。6.3.2轻小型喷灌机

6.3.2.1装配好的整机旋转部件应转动平稳灵活,不应有碰擦、卡滞现象,各紧固件不应有松动。6.3.2.2机组应运行稳定,不应出现转速忽高忽低、异常震动和噪声等现象。6.3.3绞盘式喷灌机

6.3.3.1在牵引喷头车到工作位置的过程中应无设备故障。6.3.3.2喷头车行走速度和喷幅宽度与设定值的偏差不应大于5%。6.3.3.3喷头车返回后应能自动提升到位,绞盘应自动停止运转6.3.4滚移式喷灌机

GB/T21031-2007

6.3.4.1应对机组进行对直、定位、前行、后退、连接供水管道等操作,各系统应正常、灵活。6.3.4.2连续运行两个工作位置,系统应正常。6.3.4.3平均喷幅宽度和平均喷酒长度与额定值的偏差不应大于5%。6.3.4.5在停止供水后,自动泄水阀应能自动排尽机组管道中的存水。6.3.5圆形(中心支轴式)和平移式喷灌机6.3.5.1与中心支轴或驱动台车连接的桁架输水管应能垂直上下摆动:塔架车之间采用的连接方式应保证桁架输水管上下左右摆动。6.3.5.2同一塔架车上的前后两个行走轮在行走时应在同一轮辙上。6.3.5.3钢索导向的平移式喷灌机,其触杆对导向钢索的偏移量不应大于250mm6.3.5.4机组应能正向、反向运行,定点停机。6.3.5.5机组应具有同步、导向、灌水过量保护和避雷装置,并运行正常。6.3.5.6对于可拖移的机组,应进行现场拖移性能试验,拖动机组500m,通行应顺利。6.3.5.7机组安装后,地隙高度应满足设计要求。7微灌设备

7.1一般要求

7.1.1塑料制品表面应光滑、无毛刺和锐边,外观应色泽一致,不应有气泡、裂纹、分解变色线及明显的沟槽、凹陷、杂质以及明显未塑化物及穿透性杂质。7.1.2金属制品内外壁应平整、无裂纹、无明显的凹陷、沟纹:内外壁应防锈处理,防锈层应均匀、平整,无裂痕、无脱落、

7.1.3应抽样检测密封性能、耐水压性能等:如无现场检测条件,应委托法定质量检测机构进行检测。

7.2管上和管间式滴头

7.2.1对于由若干零件组成的组合式滴头,在系统中该设备最大工作压力下保压60min,组件各部分不应有漏,管上和管间式滴头与毛管的连接处均应无泄漏。7.2.2在额定工作压力下滴头平均流量相对于额定流量的偏差以及流量偏差系数均不应大于10%;补偿式滴头,在工作压力范围内,最大流量和最小流量相对于额定流量的偏差不应大于15%。7.2.3现场随机抽取25个滴头进行流量均匀性试验:a)非补偿式滴头流量偏差和流量变异系数计算公式如下:X

式中:

×100%

C,==×100%

q—25个滴头的平均流量,L/h:qi一第i个滴头的流量,L/h;

n一试样个数(25个);

90一额定流量,L/h;

C一平均流量相对于额定流量的偏差;C一滴头流量偏差系数:

S一滴头流量标准偏差。

b)补偿式滴头额定流量偏差计算方法如下:(1)

GB/T21031-2007

一在额定工作压力范围内,由小到大在每个压力点测定随机抽取滴头的流量,并计算平均流量以压力为横坐标,流量为纵坐标,绘制工作压力与流量关系曲线;一在额定工作压力范围内,根据工作压力与流量关系曲线,选出最小流量和最大流量来计算滴头额定流量偏差。Www.bzxZ.net

7.3滴灌管(带)

7.3.1滴灌管(带)包装标签应包括公称直径、型号、滴头间距、额定流量和额定工作压力、生产日期、制造厂名称和地址。

7.3.2滴灌管(带)的最小壁厚不应小于规定壁厚的90%,内径相对于规定值的偏差不应大于土0.3mm,滴水元件间距相对于规定值的偏差不应大于5%。7.3.3现场随机抽取25个滴头进行流量均匀性试验,按式(1)~(4)计算流量偏差及流量偏差系数,在额定工作压力下滴头平均流量相对于额定流量的偏差以及流量偏差系数均不应大于10%;补偿式滴灌管,在工作压力范围内,最大流量和最小流量相对于额定流量的偏差不应大于15%。7.3.4滴灌管(带)在系统中设备最大工作压力下保压60min,滴灌管(带)、滴头和接头不应出现泄漏和损坏。

7.4微喷头

7.4.1应无可见的裂缝、孔洞、气泡等缺陷GB/T21031-2007

7.4.2在系统中设备最大工作压力下保压60min,组合体各连接处不应出现泄漏和脱出。7.4.3有效喷酒直径相对于产品说明书声明值的偏差不应大于10%。7.5过滤器

7.5.1外壳应有清晰、耐久的水流方向标识。7.5.2网式和叠片式过滤器内芯应无损坏;滤网和叠片应平整、清洁,无损伤。7.5.3网式过滤器应有网孔基本尺寸的标识:砂石和叠片式过滤器应有滤料级配或相当于网孔基本尺寸的标识。

7.5.4对有自冲洗功能的过滤器应在额定工作状态下连续试验60min,并反冲洗3次,各部件运转应可靠。

7.5.5在额定流量下,过滤器水头损失不应大于产品说明书声明值的1.1倍。7.5.6在系统中该设备最大工作压力下保压60min,各部件应无损坏、永久变形和渗漏。7.6施肥器

7.6.1在系统中该设备最大工作压力下保压60min,应无裂纹、损伤、永久性变形和渗漏。7.6.2在额定工况下,文丘里注入器和注射泵的施肥量指标相对于产品说明书声明值的偏差不应大于10%。

7.7压力调节器

7.7.1在系统中该设备最大工作压力下保压60min,应无裂纹、损伤、永久性变形和渗漏。7.7.2压力调节器出口压力在正常工作范围内相对于产品说明书声明值的偏差不应大于10%8自动控制设备

8.1电磁阀

8.1.1电磁阀的工作电压应为安全电压。8.1.2在工作压力范围内利用电控装置启闭20次,电磁阀应工作可靠。8.1.3电磁阀在相应流量下的压力损失不应大于产品说明书声明值的1.1倍。8.2控制器

8.2.1接通电源,逐项检查控制器的设置和调整功能。8.2.2系统连接后控制器应能准确无误地进行各项设置和调整,并可靠运行。8.2.3安装在室外的控制器,其外壳防水及防雷电性能应可靠。XII

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 国家标准(GB)

- GB/T5204-2008 核电厂安全系统定期试验与监测

- GB/T42822-2023 美术用品中初级芳香胺的测定方法

- GB/T42854-2023 民用飞机客户培训飞行模拟机通用技术规范

- GB/T12293-1990 水果、蔬菜制品 可滴定酸度的测定

- GB/T1413-2023 系列1集装箱 分类、尺寸和额定质量

- GB50752-2012 电子辐射工程技术规范

- GB/T15449-1995 管壳额定开关用场效应晶体管空白详细规范

- GB/T16284.2-1996 信息技术 文本通信 面向信报的文本交换系统 第2部分:总体结构

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB8552-1987 电子器件详细规范 低功率非线绕固定电阻器 RJ13型金属膜固定电阻器评定水平E(可供认证用)

- GB5606.3-2005 卷烟 第3部分:包装、卷制技术要求及贮运

- GB50194-2014 建设工程施工现场供用电安全规范

- GB∕T40032-2021 电动汽车换电安全要求

- GB/T43880.3-2024 服务型制造 导则 第3部分:资源管理

- GB5864-1993 内河助航标志的主要外形尺寸

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2