- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 航空工业行业标准(HB) >>

- HB 5277-1984 发动机叶平及材料振动疲劳试验方法

标准号:

HB 5277-1984

标准名称:

发动机叶平及材料振动疲劳试验方法

标准类别:

航空工业行业标准(HB)

标准状态:

现行-

发布日期:

1984-05-01 -

实施日期:

1984-05-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

1.94 MB

部分标准内容:

车大民共租国空工业部

部标准

发动机叶片及材料振动疲劳试验方法本方法适用于测定发动机叶片及材料在承受振动应力下的疲劳性能1.定义及符号

HB 5277-84

1.1振动疲劳强度α-1一一试件在振动载荷作用下,在指定的循环基数内,而不致破断的最大应力

公斤力/毫米2:

1.2剩余疲劳强度-1一一叶片经过试车或使用过某时间后,重新进行振动疲劳试验得到的疲劳强度,是直接衡量叶片使用可靠性的一项使用性能指标,公斤力/毫米:1.3疲劳寿命N一在指定的应力水平下,试件疲劳破断前所经受的应力循环数,即破断循环数:

1.4对数疲劳寿命I.N一一疲劳寿命N的对数值(X=IgN);1.5中值疲劳寿命N50——具有50%存活率的疲劳寿命。具体含义是母体中有50%的个体疲劳寿命大于N50,有50%个体疲劳寿命小于N50:1.6中值SN曲线一一以应力为纵座标,中值疲劳寿命为横坐标所绘出的曲线,即.50%存活率的SN谢线,简称“SN”曲线:1.7P一SN曲线一一以应力为纵座标,以存活率P的疲劳寿命为横坐标所绘出的川线,即存活率一应力一一疲劳寿命曲线;1.8振幅A试件做周期振动时,试样末端或叶尖上的测量点与其起始位置间的最大偏距(双幅之一半)。

2.试件形状、尺寸及其制备

2.1试件

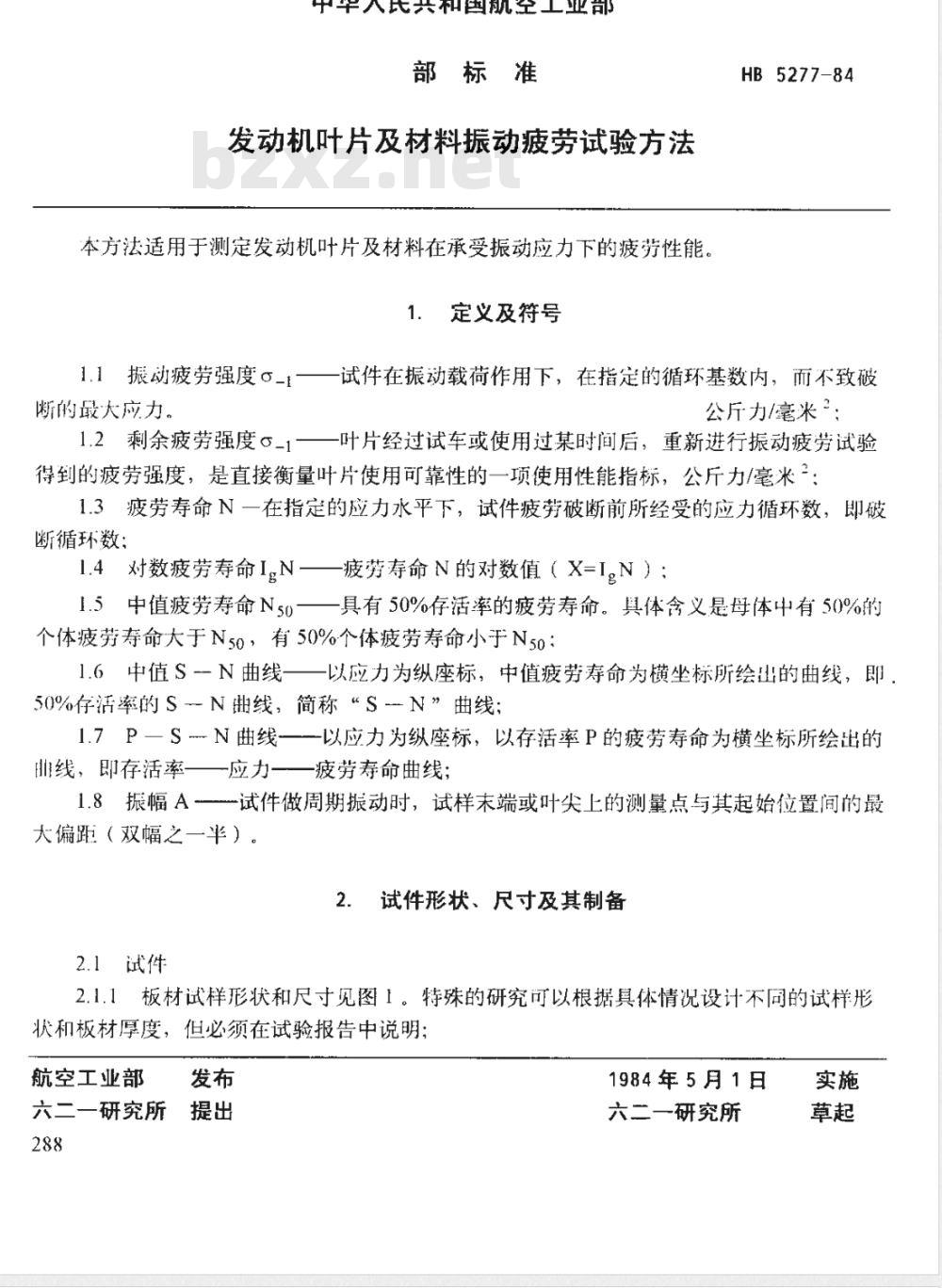

2.1.1板材试样形状和尺寸见图1。特殊的研究可以根据具体情况设计不同的试样形状和板材厚度,但必须在试验报告中说明航空工业部

六二一研究所 提出

1984年5月1日

六二一研究所

2.1.2叶片试验件:根据需要和可能,选择压气机叶片、涡轮叶片或其它非航空用叶2.2试件制备

2.2.1板材试样的锐边必须倒圆不允许存在毛刺:2.2.2

试样在整个制造过程中,不应使金属受冷作硬化或过热作用,以免影响金属性0.1

1*0+0T

2.2.3试样经热处理后试验,则先经热处理再加工成试样。如热处理后金属的硬度过高,难于机械加工,可先进行粗加工,热处理后再精加工:2.2.4叶片试验时,在试验前应对叶片进行以下检查:抽取部分叶片进行表面残余应力测量:2.2.4.15

对原始状态不清楚的叶片,必须在叶尖或叶根部位进行硬度检查:2.2.4.21

对使用过或经过试车的叶片必须逐片进行着色渗透探伤,以检查有无裂纹,并2.2.4.3

在原始记录中注明:

经过表面清除的修理叶片;要进行排气边厚度及弦长的测量,以便选择大致相同叶型的叶片进行试验。

3.试验设备

3.1可采用各种激振技术对叶片进行振动疲劳试验。试验装置应满足如下要求:3.1.1测量试件振幅的设备仪器,其读数精度不得低于0.01毫米:3.1.2试验装置应保证叶尖振幅在整个试验过程中的变化不大于2%;3.1.3进行涡轮叶片试验时,对叶根的夹持件,要求从相应的涡轮盘.上切取或经过特殊的加工,以保证试件装夹可靠,289

HB5277-84

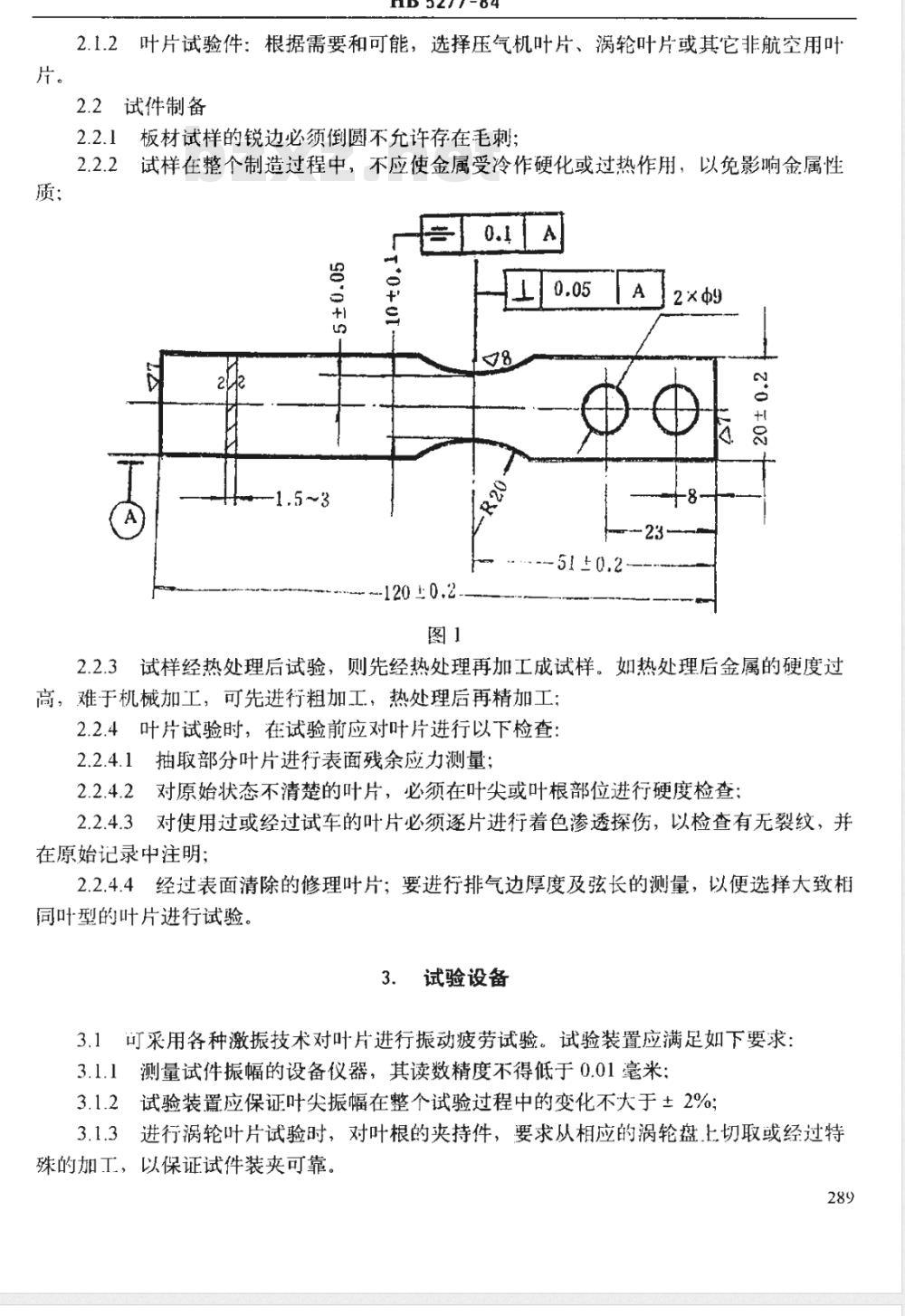

3.2振动试验设备要求安装在隔音室里,其工作间的噪音不得超过85分贝。3.3进行高温振动疲劳试验时,对温度有以下要求:3.3.1加热器可采用任何结构形式,但炉温应保持均匀,试件工作区的温差不大于153.3.2在整个试验期间,试件危险截面处的温度波动应满足下表要求试验温度℃

> 600 ~ 900

> 900 ~ 1200

温度波动℃

3.3.3对热电偶的校正和使用、温度的测量和自动纪录的精度要求,均按“高温旋转弯曲疲劳试验方法”HB5153-80执行。4.试验程度

4.1试验方案的确定

根据不同的试验自的,选择不同的试验方案。4.1.1常规试验法:利用简便的方法测定材料或叶片的S一N曲线,可快速地、经济地直接为生产设计部门提供疲劳性能数据,也可作为一些特殊疲劳试验的预备性试验。4.1.1.1单点试验法一一在每个应力水平下试验-个试件,应力水平不得少于7级。一般需要10个试件:

4.1.1.2成组试验法一一在每个应力水平下试验一组试件,应力水平不应少于4级,每组试件个数不得少于3个,在低应力水平,试件数量要增加。一般需要15个试件,可得到各应力水平所对应的中值疲劳寿命N50或Ns0,这样做出的曲线为具有50%的存活率的中值S一N曲线”。

4.1.2升降法:可以比较准确地测定出疲劳强度或中值疲劳强度。升降法是在指定疲劳寿命下测定应力水平,适用于长寿命区(10°循环以上)。试件数量不得少于10个,一般需要15个,应力水平最好为4~5级。4.1.3P-S一N曲线:目的在于求每-应力水平下的安全寿命,以供设计选择需要。对于每一应力水平,必须使用一组试件,每组试件不少于6个,应力水平一般为4级在低应力水平,一般要增加组的试样数量。试件数量不少于24个。4.1.4对比试验:试件每组不得少于5个。4.2正式试验前的准备

4.2.1振幅和应力值对应关系的标定4.2.1.1叶片

HB5277-84

(A)用电阻应变片对叶身进行应变分布规律的测定,找出确定振型下的最大应力区间。应变片的分布位置大致密集在叶背中部,叶盆、叶背的进、排气边,且在四分之三的叶身长度内。电阻应变片的长度不得大于5毫米。也可以用其它方法测定应力分布。电阻应变片测量各项指标的精度按照“电阻应变计”HB5524-80的规定。(B)最大应力值与叶尖振幅关系的确定:在最大应力区间确定的基础土,找出最大应力点(对于压气机叶片而言,一弯振型下的最大应力一般在叶背根部的中弦位置),再在最大应力点的准确位置上重新贴片,作叶尖振幅与最大应力间的线性标定曲线,然后定出每毫米振幅下的应力值。

对在复杂振型下工作的叶片或对应力值的精度要求较高的试验,可在初步确定最大应力区的基础上,用求极值的简便方法计算出最天应力值,见附录A。4.2.1.2板材试样:可以在其工作段的最小截面处的中心线上粘贴1毫米长的应变片进行标定。应变片不宜过大,一般不得大于3毫米长。如需要较精确的标定值,可采用实测值与数学运算相结合的方法,参照附录B。4.2.1.3标定仪器:电测法可用动态应变仪和示波器配合使用,4.2.1.4进行振幅和应力标定时,为尽量减少非线性误差,要求足够的标定级数,并用最小二乘法进行直线拟合,求出直线方程,而后进行相关性检验。在以后的实际试验中,应将试验振幅代人直线方程而后求得应变,再代人虎克定律求试件的应力值4.2.2试件必须装夹牢靠,以保证试验稳定4.2.3一弯振型下测量点的位置在叶片的端面上距叶尖(涡轮叶片为排气边,压气机叶片为进气边)5毫米以内。振幅测量点的位置以测得最大振幅为准。4.2.4应力水平的选取

4.2.4.1S一N曲线:最高应力水平取略大于预计疲劳极限的20~30%,各线应力水平的差值取1~4公斤力/毫米?。4.2.4.2升降法:第一根试样的应力水平在选略高于预计的疲劳极限下试验,以后根据上一根试样的试验结果(断裂或通过)决定下一根试样的试验应力(降低或增加)。应力增量可取预计疲劳极限的4~6%。4.3正式试验

4.3.起振后,光点的振动路径必须是直线的。4.3.2试件要在低应力水平下寻找自振频率,当试验应力增大到所要求的值时,激振频率往往有所下降,般下降1%左右。4.3.3各种应力水平,在测点振幅达到给定试验振幅的80%时,作为试验的起始时间然后再细心缓慢地调至给定振幅。试验过程中,试件振幅应保持稳定,瞬时过负荷应作记录,长时过负荷(指经受了本级试验循环数的四分之一以上的超过了试验应力水平10%者)试验作废。

4.4停试

HB5277-84

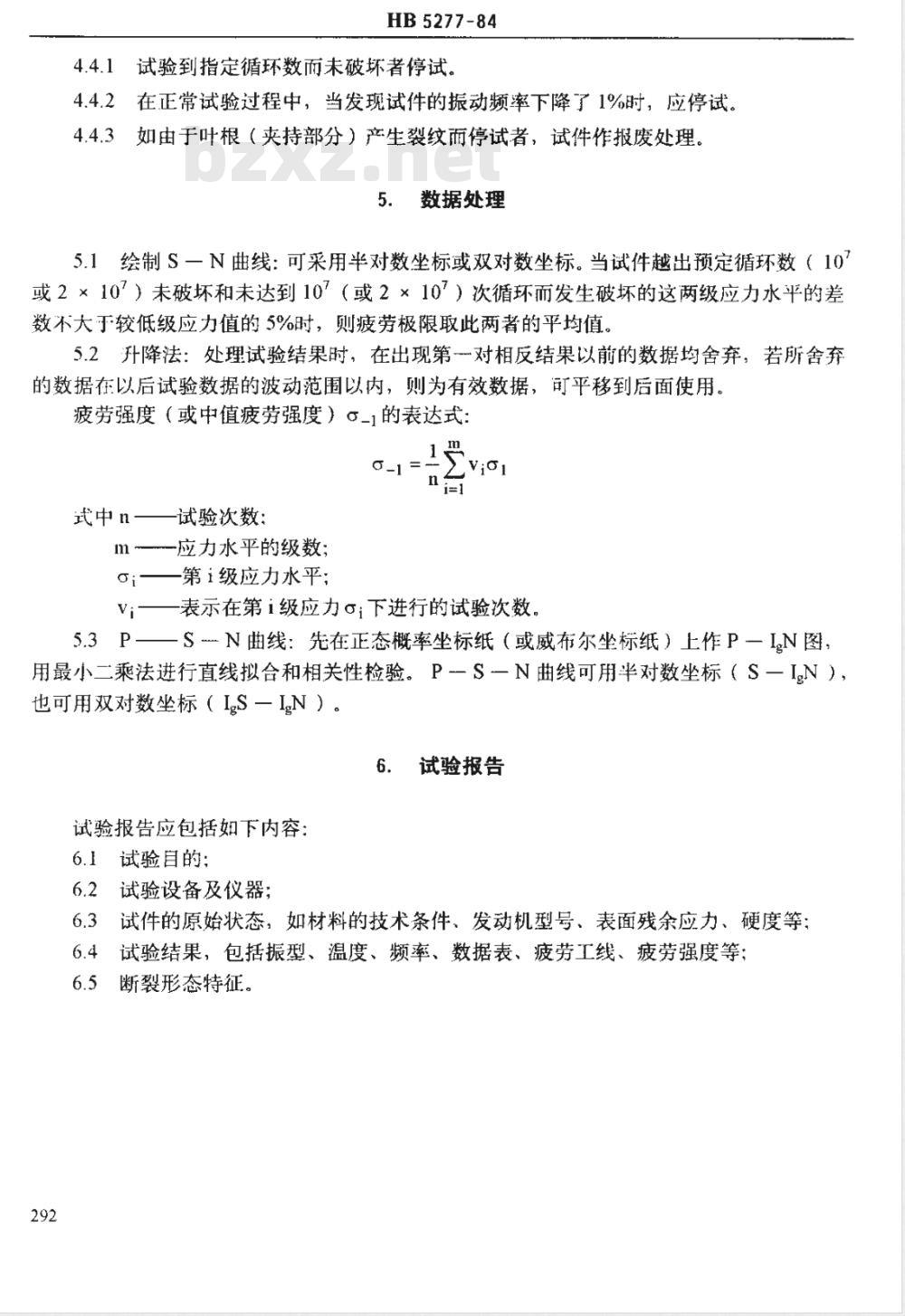

4.4.1试验到指定循环数而未破坏者停试。4.4.2在正常试验过程中,当发现试件的振动频率下降了1%时,应停试。4.4.3如由于叶根(夹持部分)产生裂纹而停试者,试件作报废处理5.数据处理

5.1绘制S一N曲线:可采用半对数坐标或双对数坐标。当试件越出预定循环数(10或2×10?)未破坏和未达到107(或2×10°)次循环而发生破坏的这两级应力水平的差数不大于较低级应力值的5%时,则疲劳极限取此两者的平均值。5.2升降法:处理试验结果时,在出现第对相反结果以前的数据均舍弃,若所舍弃的数据在以后试验数据的波动范围以内,则为有效数据,可平移到后面使用,疲劳强度(或中值疲劳强度)α-1的表达式:a-1

武中n—

试验次数:

应力水平的级数;

ai——第i级应力水平;

V;——表示在第i级应力α;下进行的试验次数。5.3P—SN曲线:先在正态概率坐标纸(或威布尔坐标纸)上作P一IN图,用最小二乘法进行直线拟合和相关性检验。PS一N曲线可用半对数坐标(S一IN),也可用双对数坐标(IgS一IN)。6.试验报告

试验报告应包括如下内容:

6.1试验自的;

6.2试验设备及仪器;

6.3试件的原始状态,如材料的技术条件、发动机型号、表面残余应力、硬度等:6.4试验结果,包括振型、温度、频率、数据表、疲劳工线、疲劳强度等:6.5断裂形态特征。

叶身上最大应力值的计算方法

HB 5277-84

附录A

假设:应变在叶身长度方向的分布函数是连续的如在叶盆排气边(或进气边)取紧挨的三个完全相同的应变片,应变片长度为L1,三片的分布位置如图A;所示,三片读得的应变值分别为81、82、ε3°应变

计算步骤:

1.求尺寸系数α1α2、α3;β1、β2、β3。α

(L1+2L2)

(L1+2L3)

2、求系数a、b、c

若行列式

(L3 +3L,2 +3L2

(Li+3L,L3+3L3)

β3 = -

= 1α2 β2 0

[1α3β3

有唯一解,则

HB5277-84

=(αβα)(αβα)(αβαβ)a=

(α-α3β2)+(α3-αβ)(β2-β)A

(2-β)+(3-)2+(1-2))ε3b=

(α3-α2)+α1α3)2+(α-α)3c

3.求最大应变值和最大应变区位置如应变函数F(x)在区间上有最大值,则必须满足0,需另选紧挨着的三片进行上述各步骤的运算,直至求得℃<0为止。当cX max =

然后将max代人虎克定律求最大应力值。294

危险截面或带孔试样的测力方法HB 5277-84

附录B免费标准bzxz.net

此方法适用于类似图B,的试样形状大片

由于试件截面的显著变化,受力后形成一个高应变梯度区域;如按常规,贴一个应变片测危险截面上的应变值,势必降低测量精度,显然大应变片测得的应变平均值小,小应变片测得的值要大。目前有小规格的片生产,但应变片过小,粘贴面积小,试验现场中很易脱落,并且对于丝绕式应变片,随着片基长的缩短,横向效应也增大,由于这些原因,使过小应变片的使用受到一定限制,为此建议采用三片重叠式应变片,即三个不同长度的应变片由大到小重叠地粘贴,大片在最底层,小片在最上层,各片的粘贴中心必须保证与危险截面中心相重合,三片长度必须严格均差且等宽,实测后,三片均差等宽式应变片得到了同一一测点的三个不间的应变值,然后运用牛顿均差插值多项式进行外推,可推得长度为零的应变片的应变值,也就正好是危险截面上所产生的应变值。

计算方法如下:

牛顿插值公式

f (X)=f (Xo)+f [ Xo,XI (X-Xo)+f [ Xo,Xl,X2J (X-Xo)(X-X1 )...-..(1 )(1)式经过演变,导出公式如下f(x)()(f (×)()))+k=【f (×)(x))-(×).. (2)2!

k=X-xo

此处:

一危险截面上的应变值:

f(x)一危险截面上的应变值:f(xo)—一小应变片所读的应变值:f(x)—中应变片所读的应变值;f(×2)—大应变片所读的应变值;HB5277-84

X、X、X2一一分别为小、中、大三个应变片的长度;x一零应变片的长度(x=0)

Dx一三个应变片长度间的等差值,即Dx=X1 - Xo

=X2 - Xl

将实测值代人(2)式计算,求得危险截面上的应变值,再代人虎克定律求得应力值这样可适当减少由于测量方法不同所带来的误差296

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

部标准

发动机叶片及材料振动疲劳试验方法本方法适用于测定发动机叶片及材料在承受振动应力下的疲劳性能1.定义及符号

HB 5277-84

1.1振动疲劳强度α-1一一试件在振动载荷作用下,在指定的循环基数内,而不致破断的最大应力

公斤力/毫米2:

1.2剩余疲劳强度-1一一叶片经过试车或使用过某时间后,重新进行振动疲劳试验得到的疲劳强度,是直接衡量叶片使用可靠性的一项使用性能指标,公斤力/毫米:1.3疲劳寿命N一在指定的应力水平下,试件疲劳破断前所经受的应力循环数,即破断循环数:

1.4对数疲劳寿命I.N一一疲劳寿命N的对数值(X=IgN);1.5中值疲劳寿命N50——具有50%存活率的疲劳寿命。具体含义是母体中有50%的个体疲劳寿命大于N50,有50%个体疲劳寿命小于N50:1.6中值SN曲线一一以应力为纵座标,中值疲劳寿命为横坐标所绘出的曲线,即.50%存活率的SN谢线,简称“SN”曲线:1.7P一SN曲线一一以应力为纵座标,以存活率P的疲劳寿命为横坐标所绘出的川线,即存活率一应力一一疲劳寿命曲线;1.8振幅A试件做周期振动时,试样末端或叶尖上的测量点与其起始位置间的最大偏距(双幅之一半)。

2.试件形状、尺寸及其制备

2.1试件

2.1.1板材试样形状和尺寸见图1。特殊的研究可以根据具体情况设计不同的试样形状和板材厚度,但必须在试验报告中说明航空工业部

六二一研究所 提出

1984年5月1日

六二一研究所

2.1.2叶片试验件:根据需要和可能,选择压气机叶片、涡轮叶片或其它非航空用叶2.2试件制备

2.2.1板材试样的锐边必须倒圆不允许存在毛刺:2.2.2

试样在整个制造过程中,不应使金属受冷作硬化或过热作用,以免影响金属性0.1

1*0+0T

2.2.3试样经热处理后试验,则先经热处理再加工成试样。如热处理后金属的硬度过高,难于机械加工,可先进行粗加工,热处理后再精加工:2.2.4叶片试验时,在试验前应对叶片进行以下检查:抽取部分叶片进行表面残余应力测量:2.2.4.15

对原始状态不清楚的叶片,必须在叶尖或叶根部位进行硬度检查:2.2.4.21

对使用过或经过试车的叶片必须逐片进行着色渗透探伤,以检查有无裂纹,并2.2.4.3

在原始记录中注明:

经过表面清除的修理叶片;要进行排气边厚度及弦长的测量,以便选择大致相同叶型的叶片进行试验。

3.试验设备

3.1可采用各种激振技术对叶片进行振动疲劳试验。试验装置应满足如下要求:3.1.1测量试件振幅的设备仪器,其读数精度不得低于0.01毫米:3.1.2试验装置应保证叶尖振幅在整个试验过程中的变化不大于2%;3.1.3进行涡轮叶片试验时,对叶根的夹持件,要求从相应的涡轮盘.上切取或经过特殊的加工,以保证试件装夹可靠,289

HB5277-84

3.2振动试验设备要求安装在隔音室里,其工作间的噪音不得超过85分贝。3.3进行高温振动疲劳试验时,对温度有以下要求:3.3.1加热器可采用任何结构形式,但炉温应保持均匀,试件工作区的温差不大于153.3.2在整个试验期间,试件危险截面处的温度波动应满足下表要求试验温度℃

> 600 ~ 900

> 900 ~ 1200

温度波动℃

3.3.3对热电偶的校正和使用、温度的测量和自动纪录的精度要求,均按“高温旋转弯曲疲劳试验方法”HB5153-80执行。4.试验程度

4.1试验方案的确定

根据不同的试验自的,选择不同的试验方案。4.1.1常规试验法:利用简便的方法测定材料或叶片的S一N曲线,可快速地、经济地直接为生产设计部门提供疲劳性能数据,也可作为一些特殊疲劳试验的预备性试验。4.1.1.1单点试验法一一在每个应力水平下试验-个试件,应力水平不得少于7级。一般需要10个试件:

4.1.1.2成组试验法一一在每个应力水平下试验一组试件,应力水平不应少于4级,每组试件个数不得少于3个,在低应力水平,试件数量要增加。一般需要15个试件,可得到各应力水平所对应的中值疲劳寿命N50或Ns0,这样做出的曲线为具有50%的存活率的中值S一N曲线”。

4.1.2升降法:可以比较准确地测定出疲劳强度或中值疲劳强度。升降法是在指定疲劳寿命下测定应力水平,适用于长寿命区(10°循环以上)。试件数量不得少于10个,一般需要15个,应力水平最好为4~5级。4.1.3P-S一N曲线:目的在于求每-应力水平下的安全寿命,以供设计选择需要。对于每一应力水平,必须使用一组试件,每组试件不少于6个,应力水平一般为4级在低应力水平,一般要增加组的试样数量。试件数量不少于24个。4.1.4对比试验:试件每组不得少于5个。4.2正式试验前的准备

4.2.1振幅和应力值对应关系的标定4.2.1.1叶片

HB5277-84

(A)用电阻应变片对叶身进行应变分布规律的测定,找出确定振型下的最大应力区间。应变片的分布位置大致密集在叶背中部,叶盆、叶背的进、排气边,且在四分之三的叶身长度内。电阻应变片的长度不得大于5毫米。也可以用其它方法测定应力分布。电阻应变片测量各项指标的精度按照“电阻应变计”HB5524-80的规定。(B)最大应力值与叶尖振幅关系的确定:在最大应力区间确定的基础土,找出最大应力点(对于压气机叶片而言,一弯振型下的最大应力一般在叶背根部的中弦位置),再在最大应力点的准确位置上重新贴片,作叶尖振幅与最大应力间的线性标定曲线,然后定出每毫米振幅下的应力值。

对在复杂振型下工作的叶片或对应力值的精度要求较高的试验,可在初步确定最大应力区的基础上,用求极值的简便方法计算出最天应力值,见附录A。4.2.1.2板材试样:可以在其工作段的最小截面处的中心线上粘贴1毫米长的应变片进行标定。应变片不宜过大,一般不得大于3毫米长。如需要较精确的标定值,可采用实测值与数学运算相结合的方法,参照附录B。4.2.1.3标定仪器:电测法可用动态应变仪和示波器配合使用,4.2.1.4进行振幅和应力标定时,为尽量减少非线性误差,要求足够的标定级数,并用最小二乘法进行直线拟合,求出直线方程,而后进行相关性检验。在以后的实际试验中,应将试验振幅代人直线方程而后求得应变,再代人虎克定律求试件的应力值4.2.2试件必须装夹牢靠,以保证试验稳定4.2.3一弯振型下测量点的位置在叶片的端面上距叶尖(涡轮叶片为排气边,压气机叶片为进气边)5毫米以内。振幅测量点的位置以测得最大振幅为准。4.2.4应力水平的选取

4.2.4.1S一N曲线:最高应力水平取略大于预计疲劳极限的20~30%,各线应力水平的差值取1~4公斤力/毫米?。4.2.4.2升降法:第一根试样的应力水平在选略高于预计的疲劳极限下试验,以后根据上一根试样的试验结果(断裂或通过)决定下一根试样的试验应力(降低或增加)。应力增量可取预计疲劳极限的4~6%。4.3正式试验

4.3.起振后,光点的振动路径必须是直线的。4.3.2试件要在低应力水平下寻找自振频率,当试验应力增大到所要求的值时,激振频率往往有所下降,般下降1%左右。4.3.3各种应力水平,在测点振幅达到给定试验振幅的80%时,作为试验的起始时间然后再细心缓慢地调至给定振幅。试验过程中,试件振幅应保持稳定,瞬时过负荷应作记录,长时过负荷(指经受了本级试验循环数的四分之一以上的超过了试验应力水平10%者)试验作废。

4.4停试

HB5277-84

4.4.1试验到指定循环数而未破坏者停试。4.4.2在正常试验过程中,当发现试件的振动频率下降了1%时,应停试。4.4.3如由于叶根(夹持部分)产生裂纹而停试者,试件作报废处理5.数据处理

5.1绘制S一N曲线:可采用半对数坐标或双对数坐标。当试件越出预定循环数(10或2×10?)未破坏和未达到107(或2×10°)次循环而发生破坏的这两级应力水平的差数不大于较低级应力值的5%时,则疲劳极限取此两者的平均值。5.2升降法:处理试验结果时,在出现第对相反结果以前的数据均舍弃,若所舍弃的数据在以后试验数据的波动范围以内,则为有效数据,可平移到后面使用,疲劳强度(或中值疲劳强度)α-1的表达式:a-1

武中n—

试验次数:

应力水平的级数;

ai——第i级应力水平;

V;——表示在第i级应力α;下进行的试验次数。5.3P—SN曲线:先在正态概率坐标纸(或威布尔坐标纸)上作P一IN图,用最小二乘法进行直线拟合和相关性检验。PS一N曲线可用半对数坐标(S一IN),也可用双对数坐标(IgS一IN)。6.试验报告

试验报告应包括如下内容:

6.1试验自的;

6.2试验设备及仪器;

6.3试件的原始状态,如材料的技术条件、发动机型号、表面残余应力、硬度等:6.4试验结果,包括振型、温度、频率、数据表、疲劳工线、疲劳强度等:6.5断裂形态特征。

叶身上最大应力值的计算方法

HB 5277-84

附录A

假设:应变在叶身长度方向的分布函数是连续的如在叶盆排气边(或进气边)取紧挨的三个完全相同的应变片,应变片长度为L1,三片的分布位置如图A;所示,三片读得的应变值分别为81、82、ε3°应变

计算步骤:

1.求尺寸系数α1α2、α3;β1、β2、β3。α

(L1+2L2)

(L1+2L3)

2、求系数a、b、c

若行列式

(L3 +3L,2 +3L2

(Li+3L,L3+3L3)

β3 = -

= 1α2 β2 0

[1α3β3

有唯一解,则

HB5277-84

=(αβα)(αβα)(αβαβ)a=

(α-α3β2)+(α3-αβ)(β2-β)A

(2-β)+(3-)2+(1-2))ε3b=

(α3-α2)+α1α3)2+(α-α)3c

3.求最大应变值和最大应变区位置如应变函数F(x)在区间上有最大值,则必须满足

然后将max代人虎克定律求最大应力值。294

危险截面或带孔试样的测力方法HB 5277-84

附录B免费标准bzxz.net

此方法适用于类似图B,的试样形状大片

由于试件截面的显著变化,受力后形成一个高应变梯度区域;如按常规,贴一个应变片测危险截面上的应变值,势必降低测量精度,显然大应变片测得的应变平均值小,小应变片测得的值要大。目前有小规格的片生产,但应变片过小,粘贴面积小,试验现场中很易脱落,并且对于丝绕式应变片,随着片基长的缩短,横向效应也增大,由于这些原因,使过小应变片的使用受到一定限制,为此建议采用三片重叠式应变片,即三个不同长度的应变片由大到小重叠地粘贴,大片在最底层,小片在最上层,各片的粘贴中心必须保证与危险截面中心相重合,三片长度必须严格均差且等宽,实测后,三片均差等宽式应变片得到了同一一测点的三个不间的应变值,然后运用牛顿均差插值多项式进行外推,可推得长度为零的应变片的应变值,也就正好是危险截面上所产生的应变值。

计算方法如下:

牛顿插值公式

f (X)=f (Xo)+f [ Xo,XI (X-Xo)+f [ Xo,Xl,X2J (X-Xo)(X-X1 )...-..(1 )(1)式经过演变,导出公式如下f(x)()(f (×)()))+k=【f (×)(x))-(×).. (2)2!

k=X-xo

此处:

一危险截面上的应变值:

f(x)一危险截面上的应变值:f(xo)—一小应变片所读的应变值:f(x)—中应变片所读的应变值;f(×2)—大应变片所读的应变值;HB5277-84

X、X、X2一一分别为小、中、大三个应变片的长度;x一零应变片的长度(x=0)

Dx一三个应变片长度间的等差值,即Dx=X1 - Xo

=X2 - Xl

将实测值代人(2)式计算,求得危险截面上的应变值,再代人虎克定律求得应力值这样可适当减少由于测量方法不同所带来的误差296

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 航空工业行业标准(HB)

- HB7851-2008 28MPa无扩口过隔板45°弯管接头

- HB2280-1976 锪蒙皮孔用的粗齿锪钻D=23~30mm

- HB7773-2005 基于UG建模通用要求

- HB5980-5982-2008 21MPa无扩口带凸缘直通管接头

- HB/Z223.4-2004 飞机装配工艺 半冠状铆钉、平锥头铆钉干涉配合铆接

- HB6536-1991 高温导管连接快卸卡箍技术条件

- HB2695-1976 带肩的圆柱孔转接衬套

- HB7882-2008 金属软管组件通用规范

- HB5453-2004 铝合金化学铣切保护涂料规范

- HB7746-2004 升降速度转弯测滑仪通用规范

- HB7878-2008 空地导弹战斗部威力指标仿真试验方法

- HB5556-1983 柱面弯管接嘴

- HB2394-1977 HB 242-70螺纹校对塞规 校通-通TT d=1~5mm

- HB5243-1983 室温硫化密封剂流淌性试验方法

- HB4-1967-2002 扩口式塞子

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2