- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 航空工业行业标准(HB) >>

- HB/Z 223.21-2003 飞机装配工艺第21部分:复合材料的铆接

标准号:

HB/Z 223.21-2003

标准名称:

飞机装配工艺第21部分:复合材料的铆接

标准类别:

航空工业行业标准(HB)

标准状态:

现行-

发布日期:

2003-09-25 -

实施日期:

2003-12-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

3.85 MB

部分标准内容:

中华人民共和国航空行业标准

FL9910

飞机装配工艺

HB/Z223.21-2003

第21部分:复合材料的铆接

AircraftassemblingtechnologyPart 21:Composites materials riveting2003-09-25发布

国防科学技术工业委员会发布

2003-12-01实施

《飞机装配工艺》指导性技术文件分为如下几个部分:第1部分定力扳手的校正与使用

第2部分

螺栓安装

普通铆接

第3部分

第4部分

一第5部分

第6部分

一第7部分

第8部分

第9部分

平锥头铆钉干涉配合铆接

涂敷密封剂的密封铆接

高锁螺栓安装

环槽铆钉铆接

拉丝型抽芯铆钉铆接

操纵面重量平衡

第10部分

第11部分

-第12部分

第13部分

第14部分

第15部分

一第16部分

第17部分

第18部分

第19部分免费标准下载网bzxz

一第20部分

一第21部分

操纵面吻合性检查

螺纹空心铆钉铆接

部件精加工

部件外形加工

实心铆钉铆接后的检查及验收

电缆敷设

螺纹连接防松

压窝与窝

起落架的装配与试验

导管安装

复合材料的铆接

本部分为《飞机装配工艺》第21部分。本部分的附录A、附录B为规范性附录。本部分由中国航空工业第二集团公司提出。本部分由中国航空工业综合技术研究所归口。本部分起草单位:哈尔滨飞机制造公司、中国航空综合技术研究所。本部分主要起草人:张立安、李建华、齐淑敏、唐志忠、孙宝忠。HB/Z223.21-2003

1范围

飞机装配工艺

第21部分:复合材料的铆接

HB/7.223.21-2003

本部分规定了复合材料的铆接技术要求、工艺方法、所用的工具与设备、材料及质量控制等。本部分适用于各类型飞机(含直升机)复合材料(碳纤维、芳纶、玻璃纤维)结构件的铆接。2规范性引用文件

下列文件中的条款通过本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包含勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。HB/Z223.3-2003飞机装配工艺第3部分:普通铆接HB/Z223.8-1996飞机装配工艺第8部分:拉丝型抽芯铆钉铆接HB3/Z223.15飞机装配工艺第15部分:实心铆钉铆接后的检查及验收3术语和定义

下列术语和定义适用于本部分。3.1

碳纤维复合材料carbon-fibercompositesmaterial以碳或石墨纤维为增强材料的树脂基复合材料。3.2

玻璃纤维复合材料glass-fibercompositesmaterial以玻璃纤维为增强材料的树脂基复合材料。3.3

芳纶复合材料kevlar-fibercompositesmaterial以芳纶为增强材料的树脂基复合材料。3.4

混合件mixedparts

金属件与复合材料件组成的铆接件。3.5

预装配pre-assembly

多个复合材料零件或多个混合件构成的组件或部件在进行正式铆接工作前在装配夹具上的试装配,以确定各零件之间的相对位置。3.6

分层delamination

复合材料的层间分离现象。

劈裂cracking

复合材料构件表面层纤维的撕裂。HB/Z223.21-2003

垫板(块)

clampingplate

复合材料制孔、钩窝时垫在构件表面的工艺板(块)。工具与设备

4.1风钻

风钻应符合下列要求:

a)主轴全跳动不大于0.05mm;

b)声强不大于90dB。

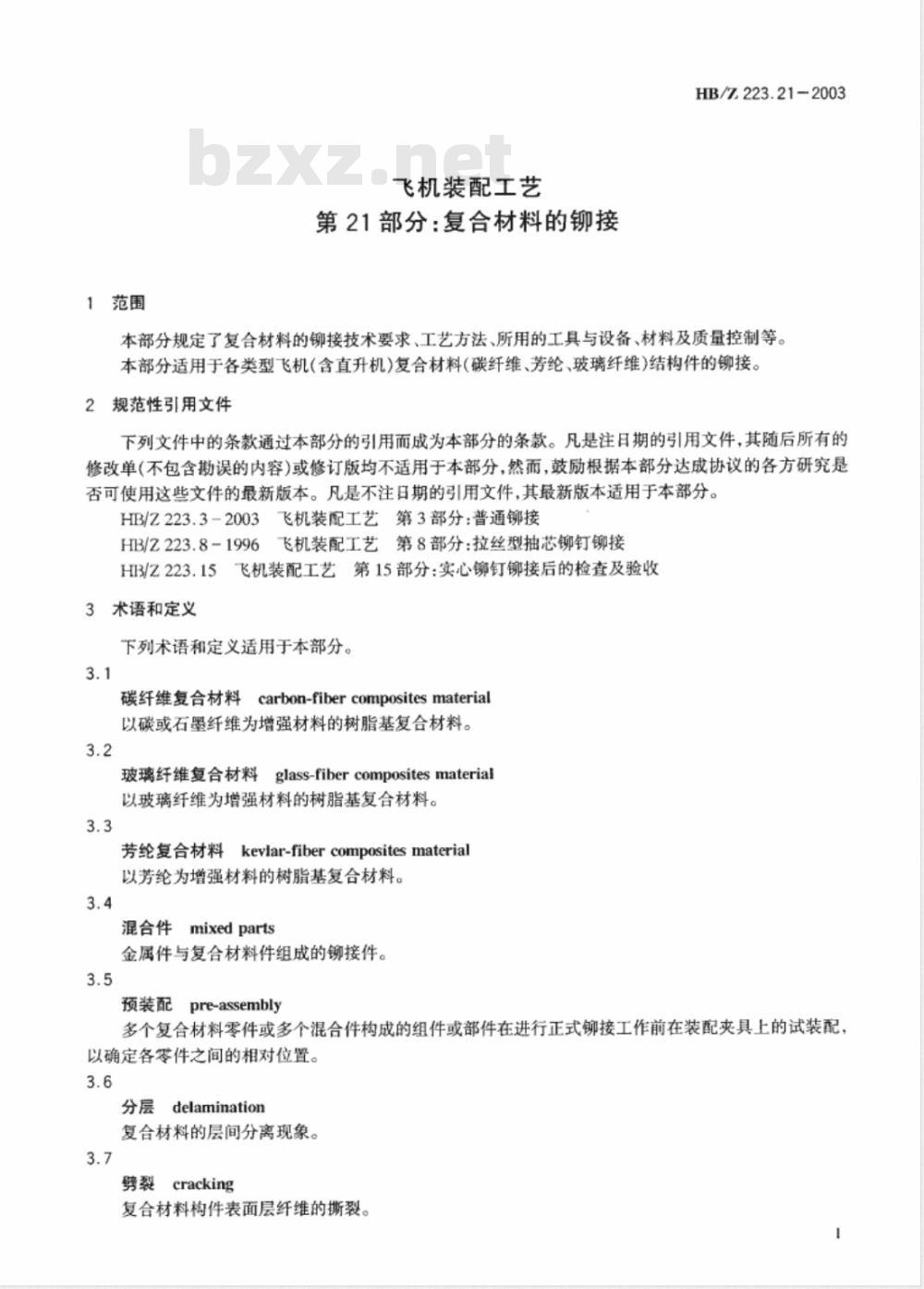

4.2制孔刀具和工具

推荐的专用刀具和工具见表1。

Y330硬质合金麻花钻

Y330硬质合金铰刀

Y330硬质合金钩宽钻

金刚石锶窝钻

镶片硬质合金麻花钻

Y330硬质合金三尖两刃钻

四直槽钻铰复合钻头

Y330硬质合金双刃定心钻

可控进给钻

高速手风钻

4.3锶窝限位器

钩窝限位器应与钩窝钻相匹配。4.4铆接工具与设备

制孔刀具和工具

04 ~d6

$3.5~@6×90°

03.5~46×100

Φ3.5~46 × 120

44~46×90*

4~6×100*

4~6×120

@8~013

26-2/3

4.4.1铆接常用的压铆设备(气压或液压)如下:a)

手提压铆机;

固定压铆机。

铆接常用的铆枪与拉枪如下:

普通铆枪(用于实心铆钉铆接):专用拉枪(用于抽芯铆钉铆接)。窝头的要求按HB/Z223.3-2003中4.2的规定。顶把应符合下列要求:

顶把工作面的表面粗糙度Ra值不大于0.8um;顶把重量可根据铆钉材料确定。转速

4.4.5铆钉冲杆部位的表面粗糙度Ra值不大于1.6μm,其直径极限偏差.0.mm。4.4.6弹簧定位销直径应比定位孔直径小0.1mm。HB/Z223.21-2003

4.4.7用夹层厚度测量尺测量连接孔处的夹层厚度,并根据量得的厚度选择紧固件的长度。5材料

5.1普通铆钉材料应符合HB/Z223.3-2003中3.1的规定,对碳纤维复合材料件应优先采用蒙乃尔铆钉、钛铆钉、钛合金铆钉或不锈钢铆钉。5.2金属垫圈的选用按附录A。

5.3复合材料工艺垫圈的选用按附录B。5.4抽芯铆钉应符合设计图样的规定。6制造

6.1铆接程序

铆接前准备一定位与夹紧一确定扎位一制孔一钩窝(仅用于沉头窝)一放钉一施铆。6.2铆接前准备

铆接前应按下列要求进行准备:检查工装是否处于完好状态,工装应在有效使用期内;a

在夹具上进行预装配,将卡板合拢,按铆接要求全部插上固定销。复合材料件上不允许强追定b)

位、强迫装配。

6.3定位与夹紧

定位与夹紧应符合下列要求:

a)按HB/Z223.3-2003中5.2进行定位与夹紧;按图样或工艺要求制工艺定位孔;b

c)安装工艺定位销。在复合材料一侧定位销下应加复合材料工艺垫圈,复合材料工艺垫圈应符合5.3的规定。

6.4确定孔位

6.4.1孔间距、边距、排距应符合图样和技术条件要求。6.4.2复合材料铆接时,确定孔位方法如下:按划线法;

b)导孔法;

c)按工装制孔法。

6.5制孔

6.5.1孔的要求

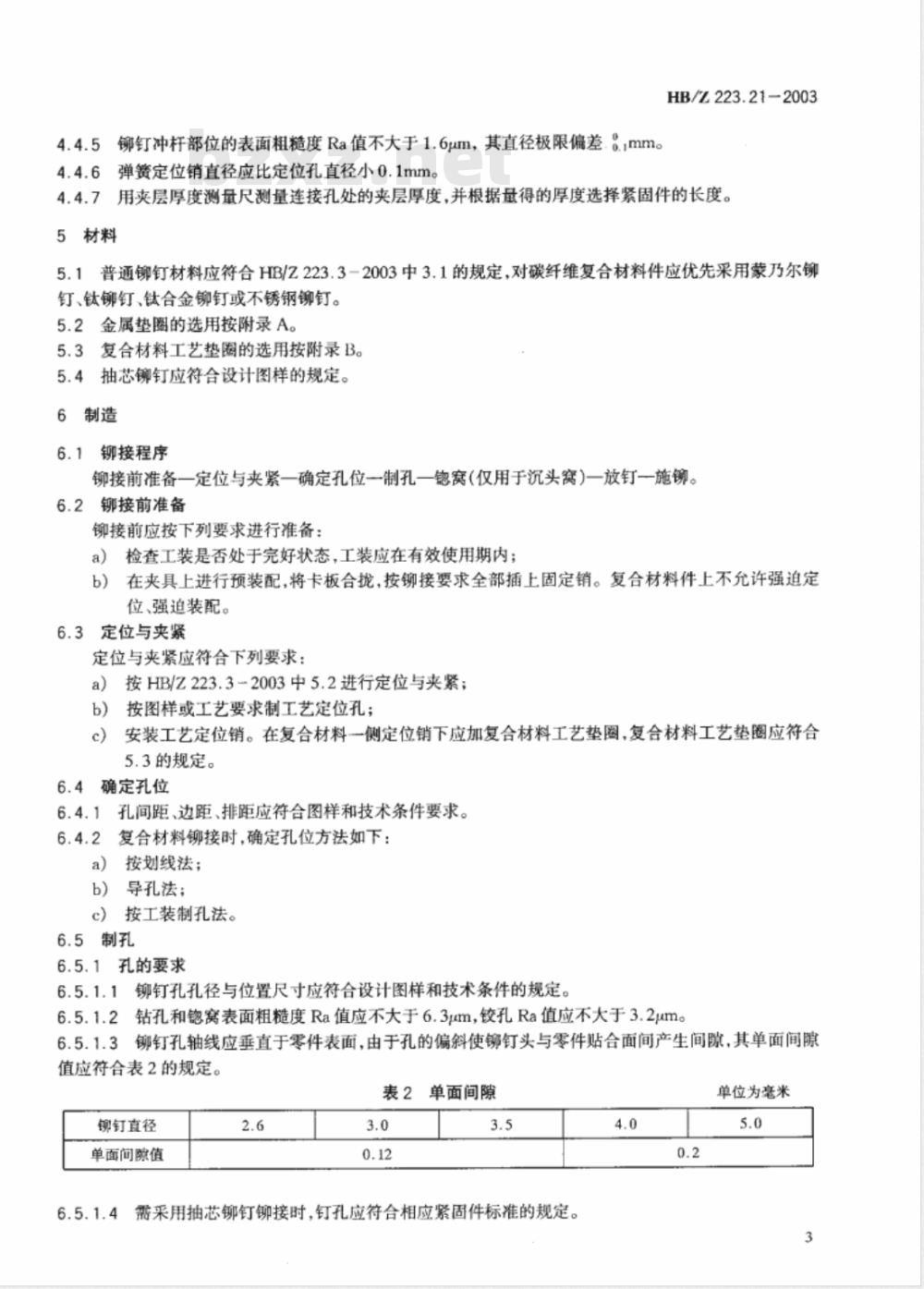

6.5.1.1铆钉孔孔径与位置尺寸应符合设计图样和技术条件的规定。6.5.1.2钻孔和锶窝表面粗糙度Ra值应不大于6.3um,铰孔Ra值应不大于3.2μum6.5.1.3铆钉孔轴线应垂直于零件表面,由于孔的偏斜使铆钉头与零件贴合面间产生间隙,其单面间隙值应符合表2的规定。

表2单面间隙

铆钉直径

单面间值

6.5.1.4需采用抽芯铆钉铆接时,钉孔应符合相应紧固件标准的规定。4.0

单位为毫米

HB/I.223.21-2003

6.5.2刀具要求

6.5.2.1工具刃口应锋利、无崩口,当使用硬质合金钻头在厚度大于4mm的复合材料件上钻孔时,可用冷却剂进行冷却。

6.5.2.2用手提专用工具制孔时,为了保证孔轴线与零、部件表面垂直,应使用专用钻套。6.5.2.3更换后的钻钩刀具在加工前均应先进行试钻,合格后方可使用。6.5.2.4加工时,应优先采用硬质合金刀具或金刚石刀具,芳纶复合材料优先采用Y330硬质合金三尖两刃钻头。

6.5.2.5加工时如有异常响声、切削刃过分磨损或出现缺口,复合材料表面出现变色、分层以及劈裂等情况时,应更换刀具。

6.5.3其它要求

6.5.3.1混合件夹层应优先从金属件一侧进行制孔,但必须用夹布胶木或硬木垫块等在另一侧钻头出口处项紧。

6.5.3.2混合件夹层在制孔后铆接前应分解夹层,去除毛刺。如夹层不能分解时,制孔可分两个工步进行,即:先从金属件一侧以小于公称直径1.0mm1.5mm的尺寸制初孔,然后从复合材料件一侧扩至最终尺寸。

混合件夹层需从复合材料件一侧制孔时,应先制小孔,逐步加大。6.5.3.3

6.5.3.4使用台钻或手风钻时,进给速度不宜太快,在孔快钻透时应放慢进给速度,以免孔出口面分层。6.5.3.5用可控进给钻配上钻模板钻孔,应采用四直槽钻铰复合钻头。转速为4000r/min,进给量控制在0.007mm/r~0.02mm/r时可不加垫板支撑。6.5.3.6应经常用细丝刷或三氮乙烷溶剂清洗钻头和铰刀,以除去刀具上积聚的切屑。6.5.3.7制孔时为防止复合材料粉尘对人体的伤害应使用吸尘器吸净粉尘。6.5.3.8对钻孔、扩孔和铰孔程序,应进行试制,合格后,方可进行正式生产。6.5.4钻孔

6.5.4.1在复合材料构件上钻孔注意事项如下:a)钻2.5mm8mm的通孔,钻的推荐转速为800r/min~2800r/min,进给量为0.01mm/r~0.06mm/r

硬质合金麻花钻头推荐的几何参数见表3;b)

c)在碳纤维、玻璃纤维构件上钻孔时,应在出口面加垫板夹紧,尽量将钻孔出口面放于钩窝面;d)对芳纶复合材料应两面加垫板夹紧,见图1。钻孔推荐转速为2400r/min~4100r/min,进给量为0.01mm/r~0.03mm/r。

芳纶复合材料

图1芳纶复合材料钻孔

110°~120°

注:d为钻头直径。

10°~25°

表3几何参数

横刃宽

(0.1~0.3) d

6.5.4.2在碳纤维复合材料与铝或钛组合的结构上钻孔注意事项如下:HB/Z223.21-2003

螺旋角

25°30°

从复合材料面钻人,除芳纶复合材料外可不加垫板支撑,用硬质合金麻花钻按钻铝或钛的转速a)

钻削,直至钻通为止,见图2。为防止金属切屑划伤复合材料孔壁,应注意断屑。钻铝或钛的推荐转速见表4;

复合材料

、铝或钛

图2从复合材料面钻孔

从铝或钛面钻人,用硬质合金麻花钻,钻速见表4,但在孔出口面应加挚板支撑,以防止孔出口b)

面劈裂,见图3。

表4钻铝或钛的转速

6.5.5铰孔与扩孔

1500~3500

铅或任

复合材料

图3从铝或钛面钻孔

钻钛和钢

500~1800

6.5.5.1铰孔前应留出余量0.15mm~0.4mm,碳纤维复合材料用硬质合金饺刀饺至最后尺寸,玻璃纤维可用普通铰刀,推荐转速为500r/min。6.5.5.2对芳纶复合材料应用双刃定心钻扩孔达到最终尺寸。6.6锶窝

6.6.1对复合材料构件锶窝应使用硬质合金锶窝钻或金刚石钩窝钻,对玻璃纤维复合材料可用普通钩宽钻。

6.6.2使用硬质合金德窝钻锶窝,转速为500r/min800r/min,金刚石锶窝钻锶窝时转速为800r/min~1400r/min。为防止纤维表面劈裂,锶窝钻必须在旋转以后接触工件。6.6.3锶窝时,可在复合材料上锶窝处粘贴胶带,锶窝钻通过胶带进行锶窝,窝后将胶带除去,对芳纶5

HB/Z223.21-2003

复合材料也可加垫板进行锶窝。6.6.4锶窝时应用總窝限位器,生产前试5个~10个窝孔,试锶合格后方可进行正式生产。孔需要倒角时,用金刚石锶窝钻倒角,转速为500r/min,见图4。锦离钻

复合材料

图4用金刚石窝钻倒角

6.6.6芳纶复合材料窝的边缘应无裂纹,窝表面应光滑,无绒毛。6.6.7为保证孔与宽的同轴度,应使用带导销的窝钻。对楔形夹层用带短销的锶窝钻。6.7去毛刺

6.7.1孔和窝有毛刺时,用细号砂布和毛刷清除干净。6.7.2对于混合件在制孔后、铆接前分解结构,去除毛刺。6.8放钉

6.8.1用夹层厚度测量尺测量出夹层厚度。6.8.2普通实心铆钉长度的选择推荐按HB/Z223.3-2003中5.6.2,抽心铆钉规格按实测厚度和相应紧固件标准选择。

6.9施铆

6.9.1普通实心铆钉的铆接

6.9.1.1对碳纤维复合材料结构,应使用压铆。无法压铆时,可使用低功率铆枪。6.9.1.2对芳纶及玻璃纤维复合材料结构的铆接,可使用压铆,也可使用锤铆。6.9.1.3生产前在试片上试铆,对试片检查合格后方可进行正式生产。需要在复合材料一侧铆成非沉头镦头时,镦头下面应安放金属垫圈(双金属铆钉除外)。金属6.9.1.4

垫圈选用按附录A。

6.9.1.5施铆后,铆钉头应符合HB/Z223.3-2003中5.6.1.1的要求。6.9.1.6

铆钉镦头可参照HB/Z223.3一2003中5.6.1.2的要求:6.9.1.7压应符合下列要求:

根据压铆件的结构和铆钉的直径、数量、材料选用压铆机的型号;a)

b)压铆形成镦头所需要的压铆力与铆钉材料和直径有关,压铆标准镦头所需压铆力见表5;表5压铆力

铆钉直径

压铆力

铝合金铆钉

钢铆钉

c)压铆斜面上的铆钉时,允许在铆模工作面上刻有0.2mm深的花纹;d)压铆时,可用平锥头铆钉代替半圆头铆钉。6.9.1.8锤铆参照HB/Z223.3-2003中5.6.4的要求。6.9.1.9铆接缺陷种类和排除方法按表6。6.9.1.10铆钉的分解、更换和加大按HB/Z223.3-2003中5.10的要求。6.9.2抽芯铆钉的铆接

单位为毫米

铆钉必须按供应商交付状态使用,不得用任何材料来润滑或清洗铆钉。按铆钉的种类及直径大小选用合适的拉枪。6.9.2.2

表6铆接缺陷种类和排除方法

缺陷特征

铆钉锻头高度过小。

铆钉墩头直径过大。

铆钉头有裂纹。

铆钉沉头园周材料分

层和凸起。

示意图

产生原因

HB/Z.223.21-2003

排除方法

调整压铆机

压铆机调整不正确。

铆钉材料机械性能与技术

条件要求不符。

窝过深。

在试片上试铆,保证锁环填充良好,达到固紧力要求和无松环现象。6.9.2.4*

将铆钉放人铆枪内,确认铆钉与支撑面完全垂直后,进行铆接。补铆铆钉;

更换大一级直径的铆

更换铆钉涂胶铆接。

更换大一级直径的铆钉,

涂胶铆接。

铣平、防腐蚀处理、铆钉的分解与加大处理参照HB/Z223.8中5.6~5.8的规定。铆接完成后,应用酒精或丙酮对复合材料表面污迹或铅笔痕进行清洗。6.9.2.6

质量控制

7.1装配前的检验

7.1.1检查孔径、沉头窝的尺寸及公差,应符合设计图样、技术条件或工艺文件的有关规定。7.1.2检查钻孔和铠窝表面粗糙度应符合6.5.1.2规定。7.1.3检查孔的垂直度应符合6.5.1.3规定。7.1.4孔各部位的质量要求如下:孔各部位的质量要求见图5和表7;a)

图5孔各部位的质量要求

表7孔的损伤要求

孔人口处不应有分层,孔边缘的毛刺应清除。埋头窝与孔的同轴度不大于0.08mm。孔壁损伤允许范围见7.1.4c)。

HB/Z223.21-2003

表7(续)

孔出口边损伤允许范围见7.1.4b),损伤包括分层、劈裂和掉渣,孔边缘的毛刺应清除。孔钻出表层(或钩窝表面)的薪裂损伤,允许范围见7.1.4d)。允许由于分层、劈裂引起的孔边损伤范围见表8和图6,孔边缘凸起需打磨掉并涂清漆;复合材料

图6分层、劈裂引起的孔边损伤

表8允许孔边损伤范围

单位为毫米

允许孔壁有深度小于0.25mm,宽度不大于0.3mm,且不超过孔(锶窝)周长的1/4的损伤如图7;

图7孔壁损伤范围

d)孔的钻出表层(或锶窝表面)的撕裂损伤,允许深度小于0.2mm,长度不超过3d,宽度不超过1.8mm,见图8;

注:d一复合材料件上钻孔直径

图8孔出口的劈裂损伤

e)钻孔面不允许有过烧现象。

HB/Z223.21-2003

7.1.5般采用目视检查制孔质量,有公差要求的孔用量具或塞规检查,对重要受力部位连接孔质量有疑问时,应进行无损检测。

7.2铆接装配后的检验

7.2.1实心铆钉铆接后的检验按HB/Z223.15。7.2.2抽芯铆钉装配后的检验内容:a)检查铆钉应无毛刺、裂纹、工装压痕和其它缺陷;b)用塞尺检查钉头与板材间隙,平锥头和沉头间隙应符合图9和表9规定;图9平锥头和沉头间隙

表9平锥头和沉头间隙

钉头与板材之间的间隙不大于0.1mm2

不得超过构成铆钉排的铆钉数的10%。不允许在两个连续的铆钉上。

不得超过构成铆钉排的铆钉数的10%。不允许在两个连续的铆钉上。

不允许在铆钉头圆周一半以上。检查铆接后的构件表面是否符合图样和技术条件的要求;检查钉杆、锁固环是否符合技术条件规定的位置要求;d)

检查钉杆切断的端头是否按图样和技术条件要求进行保护;对有需要进行密封性试验的装配件,要对铆钉头进行表面状态的100%目视检查;f)

g)对重要受力构件按有关要求进行无损检测。8工具设备维护

8.1压铆机和拉铆枪的活动部位要经常加油润滑,使其无紧涩现象。8.2夹层厚度测量尺等量具应在定检期内。8.3所使用的工具应无故障、无污垢。9环境控制及人员要求

9.1严禁用手指触摸未封口的零件边缘,以防碳纤维刺入皮肤。9.2严禁用冷气清除复合材料粉尘,以防污染环境。9.3复合材料加工场地的温度、湿度应符合技术条件和工艺文件的要求。9.4对制孔过程中产生的复合材料粉尘应使用吸尘器及时吸净,操作人员应带面罩进行操作。9.5复合材料铆接人员应持证上岗。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

FL9910

飞机装配工艺

HB/Z223.21-2003

第21部分:复合材料的铆接

AircraftassemblingtechnologyPart 21:Composites materials riveting2003-09-25发布

国防科学技术工业委员会发布

2003-12-01实施

《飞机装配工艺》指导性技术文件分为如下几个部分:第1部分定力扳手的校正与使用

第2部分

螺栓安装

普通铆接

第3部分

第4部分

一第5部分

第6部分

一第7部分

第8部分

第9部分

平锥头铆钉干涉配合铆接

涂敷密封剂的密封铆接

高锁螺栓安装

环槽铆钉铆接

拉丝型抽芯铆钉铆接

操纵面重量平衡

第10部分

第11部分

-第12部分

第13部分

第14部分

第15部分

一第16部分

第17部分

第18部分

第19部分免费标准下载网bzxz

一第20部分

一第21部分

操纵面吻合性检查

螺纹空心铆钉铆接

部件精加工

部件外形加工

实心铆钉铆接后的检查及验收

电缆敷设

螺纹连接防松

压窝与窝

起落架的装配与试验

导管安装

复合材料的铆接

本部分为《飞机装配工艺》第21部分。本部分的附录A、附录B为规范性附录。本部分由中国航空工业第二集团公司提出。本部分由中国航空工业综合技术研究所归口。本部分起草单位:哈尔滨飞机制造公司、中国航空综合技术研究所。本部分主要起草人:张立安、李建华、齐淑敏、唐志忠、孙宝忠。HB/Z223.21-2003

1范围

飞机装配工艺

第21部分:复合材料的铆接

HB/7.223.21-2003

本部分规定了复合材料的铆接技术要求、工艺方法、所用的工具与设备、材料及质量控制等。本部分适用于各类型飞机(含直升机)复合材料(碳纤维、芳纶、玻璃纤维)结构件的铆接。2规范性引用文件

下列文件中的条款通过本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包含勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。HB/Z223.3-2003飞机装配工艺第3部分:普通铆接HB/Z223.8-1996飞机装配工艺第8部分:拉丝型抽芯铆钉铆接HB3/Z223.15飞机装配工艺第15部分:实心铆钉铆接后的检查及验收3术语和定义

下列术语和定义适用于本部分。3.1

碳纤维复合材料carbon-fibercompositesmaterial以碳或石墨纤维为增强材料的树脂基复合材料。3.2

玻璃纤维复合材料glass-fibercompositesmaterial以玻璃纤维为增强材料的树脂基复合材料。3.3

芳纶复合材料kevlar-fibercompositesmaterial以芳纶为增强材料的树脂基复合材料。3.4

混合件mixedparts

金属件与复合材料件组成的铆接件。3.5

预装配pre-assembly

多个复合材料零件或多个混合件构成的组件或部件在进行正式铆接工作前在装配夹具上的试装配,以确定各零件之间的相对位置。3.6

分层delamination

复合材料的层间分离现象。

劈裂cracking

复合材料构件表面层纤维的撕裂。HB/Z223.21-2003

垫板(块)

clampingplate

复合材料制孔、钩窝时垫在构件表面的工艺板(块)。工具与设备

4.1风钻

风钻应符合下列要求:

a)主轴全跳动不大于0.05mm;

b)声强不大于90dB。

4.2制孔刀具和工具

推荐的专用刀具和工具见表1。

Y330硬质合金麻花钻

Y330硬质合金铰刀

Y330硬质合金钩宽钻

金刚石锶窝钻

镶片硬质合金麻花钻

Y330硬质合金三尖两刃钻

四直槽钻铰复合钻头

Y330硬质合金双刃定心钻

可控进给钻

高速手风钻

4.3锶窝限位器

钩窝限位器应与钩窝钻相匹配。4.4铆接工具与设备

制孔刀具和工具

04 ~d6

$3.5~@6×90°

03.5~46×100

Φ3.5~46 × 120

44~46×90*

4~6×100*

4~6×120

@8~013

26-2/3

4.4.1铆接常用的压铆设备(气压或液压)如下:a)

手提压铆机;

固定压铆机。

铆接常用的铆枪与拉枪如下:

普通铆枪(用于实心铆钉铆接):专用拉枪(用于抽芯铆钉铆接)。窝头的要求按HB/Z223.3-2003中4.2的规定。顶把应符合下列要求:

顶把工作面的表面粗糙度Ra值不大于0.8um;顶把重量可根据铆钉材料确定。转速

4.4.5铆钉冲杆部位的表面粗糙度Ra值不大于1.6μm,其直径极限偏差.0.mm。4.4.6弹簧定位销直径应比定位孔直径小0.1mm。HB/Z223.21-2003

4.4.7用夹层厚度测量尺测量连接孔处的夹层厚度,并根据量得的厚度选择紧固件的长度。5材料

5.1普通铆钉材料应符合HB/Z223.3-2003中3.1的规定,对碳纤维复合材料件应优先采用蒙乃尔铆钉、钛铆钉、钛合金铆钉或不锈钢铆钉。5.2金属垫圈的选用按附录A。

5.3复合材料工艺垫圈的选用按附录B。5.4抽芯铆钉应符合设计图样的规定。6制造

6.1铆接程序

铆接前准备一定位与夹紧一确定扎位一制孔一钩窝(仅用于沉头窝)一放钉一施铆。6.2铆接前准备

铆接前应按下列要求进行准备:检查工装是否处于完好状态,工装应在有效使用期内;a

在夹具上进行预装配,将卡板合拢,按铆接要求全部插上固定销。复合材料件上不允许强追定b)

位、强迫装配。

6.3定位与夹紧

定位与夹紧应符合下列要求:

a)按HB/Z223.3-2003中5.2进行定位与夹紧;按图样或工艺要求制工艺定位孔;b

c)安装工艺定位销。在复合材料一侧定位销下应加复合材料工艺垫圈,复合材料工艺垫圈应符合5.3的规定。

6.4确定孔位

6.4.1孔间距、边距、排距应符合图样和技术条件要求。6.4.2复合材料铆接时,确定孔位方法如下:按划线法;

b)导孔法;

c)按工装制孔法。

6.5制孔

6.5.1孔的要求

6.5.1.1铆钉孔孔径与位置尺寸应符合设计图样和技术条件的规定。6.5.1.2钻孔和锶窝表面粗糙度Ra值应不大于6.3um,铰孔Ra值应不大于3.2μum6.5.1.3铆钉孔轴线应垂直于零件表面,由于孔的偏斜使铆钉头与零件贴合面间产生间隙,其单面间隙值应符合表2的规定。

表2单面间隙

铆钉直径

单面间值

6.5.1.4需采用抽芯铆钉铆接时,钉孔应符合相应紧固件标准的规定。4.0

单位为毫米

HB/I.223.21-2003

6.5.2刀具要求

6.5.2.1工具刃口应锋利、无崩口,当使用硬质合金钻头在厚度大于4mm的复合材料件上钻孔时,可用冷却剂进行冷却。

6.5.2.2用手提专用工具制孔时,为了保证孔轴线与零、部件表面垂直,应使用专用钻套。6.5.2.3更换后的钻钩刀具在加工前均应先进行试钻,合格后方可使用。6.5.2.4加工时,应优先采用硬质合金刀具或金刚石刀具,芳纶复合材料优先采用Y330硬质合金三尖两刃钻头。

6.5.2.5加工时如有异常响声、切削刃过分磨损或出现缺口,复合材料表面出现变色、分层以及劈裂等情况时,应更换刀具。

6.5.3其它要求

6.5.3.1混合件夹层应优先从金属件一侧进行制孔,但必须用夹布胶木或硬木垫块等在另一侧钻头出口处项紧。

6.5.3.2混合件夹层在制孔后铆接前应分解夹层,去除毛刺。如夹层不能分解时,制孔可分两个工步进行,即:先从金属件一侧以小于公称直径1.0mm1.5mm的尺寸制初孔,然后从复合材料件一侧扩至最终尺寸。

混合件夹层需从复合材料件一侧制孔时,应先制小孔,逐步加大。6.5.3.3

6.5.3.4使用台钻或手风钻时,进给速度不宜太快,在孔快钻透时应放慢进给速度,以免孔出口面分层。6.5.3.5用可控进给钻配上钻模板钻孔,应采用四直槽钻铰复合钻头。转速为4000r/min,进给量控制在0.007mm/r~0.02mm/r时可不加垫板支撑。6.5.3.6应经常用细丝刷或三氮乙烷溶剂清洗钻头和铰刀,以除去刀具上积聚的切屑。6.5.3.7制孔时为防止复合材料粉尘对人体的伤害应使用吸尘器吸净粉尘。6.5.3.8对钻孔、扩孔和铰孔程序,应进行试制,合格后,方可进行正式生产。6.5.4钻孔

6.5.4.1在复合材料构件上钻孔注意事项如下:a)钻2.5mm8mm的通孔,钻的推荐转速为800r/min~2800r/min,进给量为0.01mm/r~0.06mm/r

硬质合金麻花钻头推荐的几何参数见表3;b)

c)在碳纤维、玻璃纤维构件上钻孔时,应在出口面加垫板夹紧,尽量将钻孔出口面放于钩窝面;d)对芳纶复合材料应两面加垫板夹紧,见图1。钻孔推荐转速为2400r/min~4100r/min,进给量为0.01mm/r~0.03mm/r。

芳纶复合材料

图1芳纶复合材料钻孔

110°~120°

注:d为钻头直径。

10°~25°

表3几何参数

横刃宽

(0.1~0.3) d

6.5.4.2在碳纤维复合材料与铝或钛组合的结构上钻孔注意事项如下:HB/Z223.21-2003

螺旋角

25°30°

从复合材料面钻人,除芳纶复合材料外可不加垫板支撑,用硬质合金麻花钻按钻铝或钛的转速a)

钻削,直至钻通为止,见图2。为防止金属切屑划伤复合材料孔壁,应注意断屑。钻铝或钛的推荐转速见表4;

复合材料

、铝或钛

图2从复合材料面钻孔

从铝或钛面钻人,用硬质合金麻花钻,钻速见表4,但在孔出口面应加挚板支撑,以防止孔出口b)

面劈裂,见图3。

表4钻铝或钛的转速

6.5.5铰孔与扩孔

1500~3500

铅或任

复合材料

图3从铝或钛面钻孔

钻钛和钢

500~1800

6.5.5.1铰孔前应留出余量0.15mm~0.4mm,碳纤维复合材料用硬质合金饺刀饺至最后尺寸,玻璃纤维可用普通铰刀,推荐转速为500r/min。6.5.5.2对芳纶复合材料应用双刃定心钻扩孔达到最终尺寸。6.6锶窝

6.6.1对复合材料构件锶窝应使用硬质合金锶窝钻或金刚石钩窝钻,对玻璃纤维复合材料可用普通钩宽钻。

6.6.2使用硬质合金德窝钻锶窝,转速为500r/min800r/min,金刚石锶窝钻锶窝时转速为800r/min~1400r/min。为防止纤维表面劈裂,锶窝钻必须在旋转以后接触工件。6.6.3锶窝时,可在复合材料上锶窝处粘贴胶带,锶窝钻通过胶带进行锶窝,窝后将胶带除去,对芳纶5

HB/Z223.21-2003

复合材料也可加垫板进行锶窝。6.6.4锶窝时应用總窝限位器,生产前试5个~10个窝孔,试锶合格后方可进行正式生产。孔需要倒角时,用金刚石锶窝钻倒角,转速为500r/min,见图4。锦离钻

复合材料

图4用金刚石窝钻倒角

6.6.6芳纶复合材料窝的边缘应无裂纹,窝表面应光滑,无绒毛。6.6.7为保证孔与宽的同轴度,应使用带导销的窝钻。对楔形夹层用带短销的锶窝钻。6.7去毛刺

6.7.1孔和窝有毛刺时,用细号砂布和毛刷清除干净。6.7.2对于混合件在制孔后、铆接前分解结构,去除毛刺。6.8放钉

6.8.1用夹层厚度测量尺测量出夹层厚度。6.8.2普通实心铆钉长度的选择推荐按HB/Z223.3-2003中5.6.2,抽心铆钉规格按实测厚度和相应紧固件标准选择。

6.9施铆

6.9.1普通实心铆钉的铆接

6.9.1.1对碳纤维复合材料结构,应使用压铆。无法压铆时,可使用低功率铆枪。6.9.1.2对芳纶及玻璃纤维复合材料结构的铆接,可使用压铆,也可使用锤铆。6.9.1.3生产前在试片上试铆,对试片检查合格后方可进行正式生产。需要在复合材料一侧铆成非沉头镦头时,镦头下面应安放金属垫圈(双金属铆钉除外)。金属6.9.1.4

垫圈选用按附录A。

6.9.1.5施铆后,铆钉头应符合HB/Z223.3-2003中5.6.1.1的要求。6.9.1.6

铆钉镦头可参照HB/Z223.3一2003中5.6.1.2的要求:6.9.1.7压应符合下列要求:

根据压铆件的结构和铆钉的直径、数量、材料选用压铆机的型号;a)

b)压铆形成镦头所需要的压铆力与铆钉材料和直径有关,压铆标准镦头所需压铆力见表5;表5压铆力

铆钉直径

压铆力

铝合金铆钉

钢铆钉

c)压铆斜面上的铆钉时,允许在铆模工作面上刻有0.2mm深的花纹;d)压铆时,可用平锥头铆钉代替半圆头铆钉。6.9.1.8锤铆参照HB/Z223.3-2003中5.6.4的要求。6.9.1.9铆接缺陷种类和排除方法按表6。6.9.1.10铆钉的分解、更换和加大按HB/Z223.3-2003中5.10的要求。6.9.2抽芯铆钉的铆接

单位为毫米

铆钉必须按供应商交付状态使用,不得用任何材料来润滑或清洗铆钉。按铆钉的种类及直径大小选用合适的拉枪。6.9.2.2

表6铆接缺陷种类和排除方法

缺陷特征

铆钉锻头高度过小。

铆钉墩头直径过大。

铆钉头有裂纹。

铆钉沉头园周材料分

层和凸起。

示意图

产生原因

HB/Z.223.21-2003

排除方法

调整压铆机

压铆机调整不正确。

铆钉材料机械性能与技术

条件要求不符。

窝过深。

在试片上试铆,保证锁环填充良好,达到固紧力要求和无松环现象。6.9.2.4*

将铆钉放人铆枪内,确认铆钉与支撑面完全垂直后,进行铆接。补铆铆钉;

更换大一级直径的铆

更换铆钉涂胶铆接。

更换大一级直径的铆钉,

涂胶铆接。

铣平、防腐蚀处理、铆钉的分解与加大处理参照HB/Z223.8中5.6~5.8的规定。铆接完成后,应用酒精或丙酮对复合材料表面污迹或铅笔痕进行清洗。6.9.2.6

质量控制

7.1装配前的检验

7.1.1检查孔径、沉头窝的尺寸及公差,应符合设计图样、技术条件或工艺文件的有关规定。7.1.2检查钻孔和铠窝表面粗糙度应符合6.5.1.2规定。7.1.3检查孔的垂直度应符合6.5.1.3规定。7.1.4孔各部位的质量要求如下:孔各部位的质量要求见图5和表7;a)

图5孔各部位的质量要求

表7孔的损伤要求

孔人口处不应有分层,孔边缘的毛刺应清除。埋头窝与孔的同轴度不大于0.08mm。孔壁损伤允许范围见7.1.4c)。

HB/Z223.21-2003

表7(续)

孔出口边损伤允许范围见7.1.4b),损伤包括分层、劈裂和掉渣,孔边缘的毛刺应清除。孔钻出表层(或钩窝表面)的薪裂损伤,允许范围见7.1.4d)。允许由于分层、劈裂引起的孔边损伤范围见表8和图6,孔边缘凸起需打磨掉并涂清漆;复合材料

图6分层、劈裂引起的孔边损伤

表8允许孔边损伤范围

单位为毫米

允许孔壁有深度小于0.25mm,宽度不大于0.3mm,且不超过孔(锶窝)周长的1/4的损伤如图7;

图7孔壁损伤范围

d)孔的钻出表层(或锶窝表面)的撕裂损伤,允许深度小于0.2mm,长度不超过3d,宽度不超过1.8mm,见图8;

注:d一复合材料件上钻孔直径

图8孔出口的劈裂损伤

e)钻孔面不允许有过烧现象。

HB/Z223.21-2003

7.1.5般采用目视检查制孔质量,有公差要求的孔用量具或塞规检查,对重要受力部位连接孔质量有疑问时,应进行无损检测。

7.2铆接装配后的检验

7.2.1实心铆钉铆接后的检验按HB/Z223.15。7.2.2抽芯铆钉装配后的检验内容:a)检查铆钉应无毛刺、裂纹、工装压痕和其它缺陷;b)用塞尺检查钉头与板材间隙,平锥头和沉头间隙应符合图9和表9规定;图9平锥头和沉头间隙

表9平锥头和沉头间隙

钉头与板材之间的间隙不大于0.1mm2

不得超过构成铆钉排的铆钉数的10%。不允许在两个连续的铆钉上。

不得超过构成铆钉排的铆钉数的10%。不允许在两个连续的铆钉上。

不允许在铆钉头圆周一半以上。检查铆接后的构件表面是否符合图样和技术条件的要求;检查钉杆、锁固环是否符合技术条件规定的位置要求;d)

检查钉杆切断的端头是否按图样和技术条件要求进行保护;对有需要进行密封性试验的装配件,要对铆钉头进行表面状态的100%目视检查;f)

g)对重要受力构件按有关要求进行无损检测。8工具设备维护

8.1压铆机和拉铆枪的活动部位要经常加油润滑,使其无紧涩现象。8.2夹层厚度测量尺等量具应在定检期内。8.3所使用的工具应无故障、无污垢。9环境控制及人员要求

9.1严禁用手指触摸未封口的零件边缘,以防碳纤维刺入皮肤。9.2严禁用冷气清除复合材料粉尘,以防污染环境。9.3复合材料加工场地的温度、湿度应符合技术条件和工艺文件的要求。9.4对制孔过程中产生的复合材料粉尘应使用吸尘器及时吸净,操作人员应带面罩进行操作。9.5复合材料铆接人员应持证上岗。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 航空工业行业标准(HB)

- HB6086-1986 插入式圆口盖

- HB5522-1980 模压橡胶制品尺寸公差(试行)

- HBM75.6-1988 微型厢式货车 背门气体助力撑捍

- HB7851-2008 28MPa无扩口过隔板45°弯管接头

- HB4535.37-1991 K型孔系组合夹具件 斜向顶紧器

- HB2280-1976 锪蒙皮孔用的粗齿锪钻D=23~30mm

- HB5980-5982-2008 21MPa无扩口带凸缘直通管接头

- HB6536-1991 高温导管连接快卸卡箍技术条件

- HB2695-1976 带肩的圆柱孔转接衬套

- HB5453-2004 铝合金化学铣切保护涂料规范

- HB/Z223.4-2004 飞机装配工艺 半冠状铆钉、平锥头铆钉干涉配合铆接

- HB568-1989 摇臂螺旋压紧器

- HB5352.3-2004 熔模铸造型壳性能试验方法 第3部分:高温荷重变形的测定

- HB7746-2004 升降速度转弯测滑仪通用规范

- HB5407-1988 等静压成型镁质坩埚

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2