- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB 8589-1988 工业锅炉旋风除尘器技术条件

标准号:

GB 8589-1988

标准名称:

工业锅炉旋风除尘器技术条件

标准类别:

国家标准(GB)

标准状态:

已作废-

实施日期:

1988-10-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

360.42 KB

替代情况:

调整为JB/T 8129-1995

部分标准内容:

中华人民共和国国家标准

工业锅炉旋风除尘器技术条件

Specification for cyclone dust collector f industrial boilerUDC621.187.3

GB 8589-88

本标准适用于各种类型工业锅炉(包括生活用蒸汽锅炉及热水锅炉)烟气的钢制旋风除尘器的设计,制造、检验和验收。

1总则

1.1产品设计应严格按照规定的程序进行。图样应有设计、校对,标审、审核和批准者签字。旋风除尘器的本体部分;未经原设计单位同意不得修改。1.2旋风除尘器应严格按照设计图样和本标准制造。产品未通过鉴定不得批量生产。1.3工业锅炉配用的旋风除尘器必须经省级鉴定和国家机械工业委员会、国家环境保护局认可。1.4施风除尘器出厂前必须按本标准进行产品整机性能抽检。1.5旋风除尘器应配用性能可靠的锁气器和收尘装置。2技术要求

2.1下料

2.1.1下料-般应采用样板,样板尺寸应符合图样要求。当基本尺寸大于80mm至1600nm时,其公差数值按GB1800公差与配合总论标准公差与基本偏差》中IT13级;当基本尺寸等于或小于80mm时,其公差数值为0.54mm,当基本尺寸大于1600mm时,其公差数值为2mm。2.1.2钢板允许拼接但拼接板最小宽度不宜小于300mm,拼接错边不允许超过板厚的20%,拼接后钢板应校平。

2.1.3划线要求线条清晰,粗细均勾,圆孤的→字中心应打.上清晰的神点。2.1.4下料应尽量采用剪切。当采用气割下料时,划线应留有余量,气割表面应平整,无毛刺,气割后如有变形应校平。

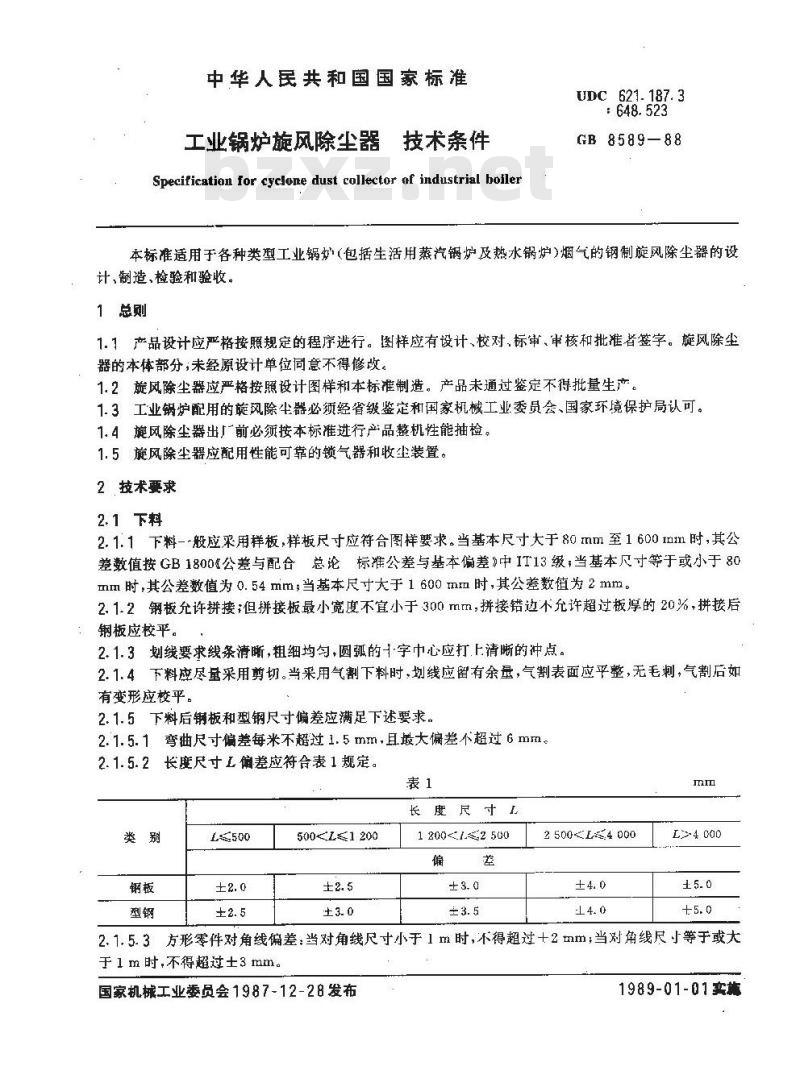

2.1.5下料后铜板和型钢尺寸偏差应满足下述要求,2.1.5.1弯曲尺寸偏差每米不超过1.5mm,且最大偏差不超过6mm。2.1.5.2长度尺寸L偏差应符合表1规定。表1

长度尺寸L

500L#1200

1 200-.1≤2 500

2500L-4 000

2.1.5.3方形零件对角线偏差:当对角线尺寸小于1m时,不得超过十2mm;当对角线尺寸等于或大于 1 m时,不得超过±3mm。

国家机械工业委员会1987-12-28发布1989-01-01实期

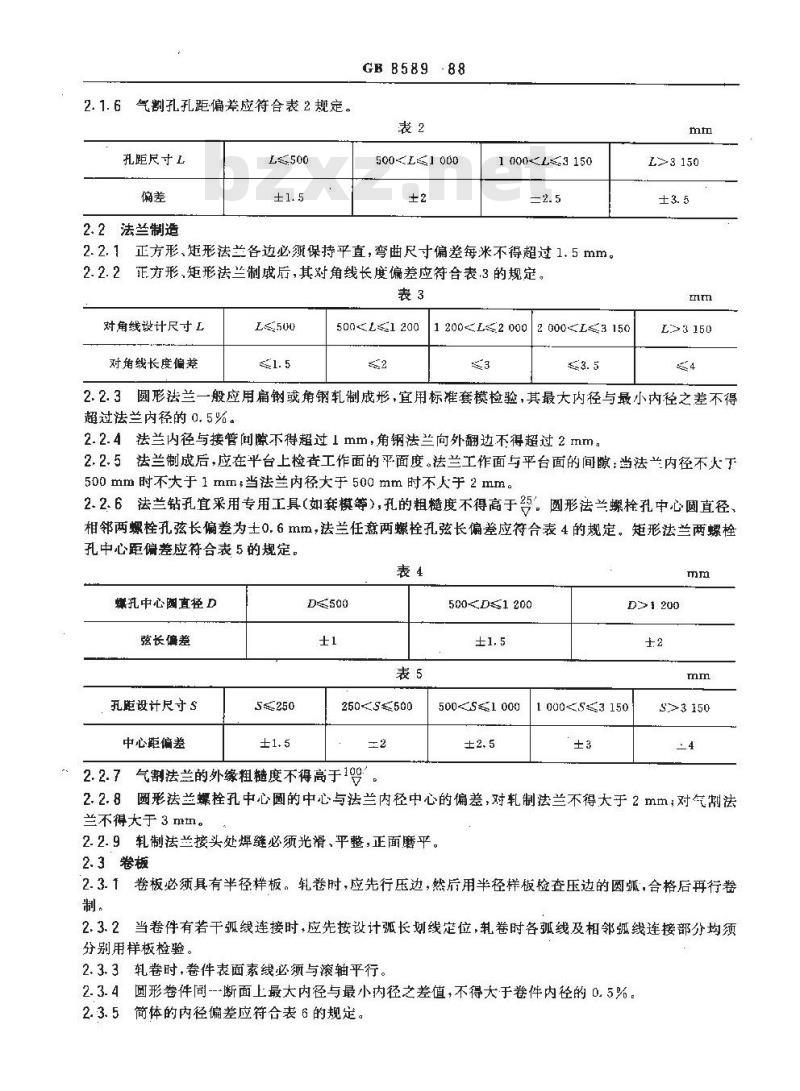

2.1.6气割孔孔距偏差应符合表2规定。孔距尺寸L

2.2法兰制造

GB 8589 -88

500L1000

10003150

2.2.1正方形、矩形法兰各边必须保持平直,弯曲尺寸偏差每米不得超过1.5mm。2.2.2正方形、矩形法兰制成后,其对角线长度偏差应符合表.3的规定。表3

对角线设计尺寸L

对角线长度偏差

L≤500

50011200

1 200≤L2 000

2 000L≤3 150

L>3150

L>3 150

2.2.3圆形法兰一般应用扁钢或角钢轧制成形,宜用标准套模检验,其最大内径与最小内径之差不得超过法兰内径的0.5%。

2.2.4法兰内径与接管间隙不得超过1mm,角钢法兰向外翻边不得超过2mm。2.2.5法兰制成后,应在平台上检查工作面的平面度。法兰工作面与平台面的间隙:当法兰内径不火下500mm时不大于1mm当法兰内径大于50mm时不人于2mm。2.2.6法兰钻孔宜采用专用工具(如套模等),孔的粗糙度不得高于。圆形法兰螺栓孔中心圆直径、相邻两螺栓孔弦长偏差为士0.6mm,法兰任意两螺栓孔弦长偏差应符合表4的规定。矩形法兰两螺栓孔中心距偏差应符合表5的规定。表4

螺孔中心国直径D

弦长偏差

乱距设计尺寸 S

中心距偏差

D≤500

250500

2.2.7气割法兰的外缘粗糙度不得高于19%500D≤1200

500-5≤1 000

D>1 200

1000<≤3150

$>3 150

2.2.8圆形法兰螺栓孔中心圆的中心与法兰内径中心的偏差,对轧制法兰不得大于2mm;对气制法兰不得大于3mm。

2.2.9轧制法兰接头处焊缝必须光滑、平整,正面磨平。2.3卷板

2.3.1卷板必须具有半径样板。轧卷时,应先行压边,然后用半径样板检查压边的圆弧,合格后再行卷制。

2.3.2当卷件有若干弧线连接时,应先按设计弧长划线定位,轧卷时各孤线及相弧线连接部分均须分别用样板检验。

2.3.3轧卷时,卷件表面素线必须与滚轴平行。2.3.4圆形卷件同---断面上最大内径与最小内径之差值,不得大于卷件内径的0.5%。2.3.5简体的内径偏差应符合表6的规定。简体内径D

内径偏差

GB8589-88

5002.3.6筒体和锥体卷制时应避免扭曲,卷制成形后,其端面错边不得大于2 mm。mm

1200D1800

2.3.7卷件超差时应进行校正。当用锤击校正时,锤印深度不得超过0.5mm,且简体部分每2500cm内、锥体部分每200 cm2内不得多于三个锤印。2.4拼装

2.4.1拼装前应首先检查各零部件是否符合图样和技术条件的要求,不合格的零部件不得进行拼装。拼装时应适当选配,以满足装配要求。2.4.2所有拼装件应按图样要求,同轴零件的中心偏移不得超过除尘器简内径的0.3%,且不大于5mm。要求轴平行的部件必须保持轴线互相平行,每米偏差不得超过2mm。芯管插人长度等重要部位的尺寸偏差按IT15级,其他外形总体尺寸偏差一般按IT17级。2.4.3各法兰面应垂直于接管或除尘器的主轴中心线,其偏差不得超过法兰外径的1%(矩形法兰按长边计算)。法兰外径小于100mm时按100mm计算,2.4.4拼装应在平台上先点焊形,按图样校正无误后方可连续焊接。2.4.5各接口处点焊必须按照图样要求。2.4.6焊缝间隙应符合GB985《手工电弧焊焊接接头的基本形式与尺寸》的要求,最大不得超过2mm。

2.4.7拼装时若需修割,其修割后的部位必须光滑平整、无毛刺和锯齿形。2.4.8拼装时,每个部件表面不允许有明显的锤印、敲伤和碰坏等现象。因拼装而临时焊制的定位板在割除后应将焊疤磨平。

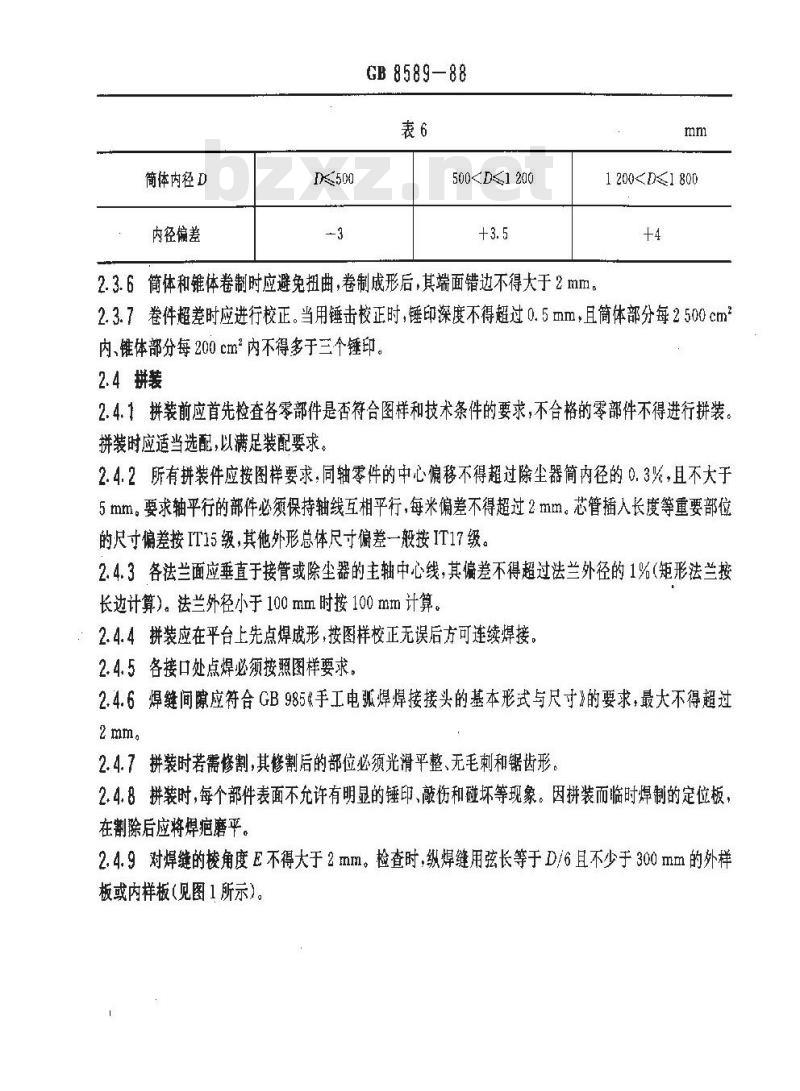

2.4.9对焊缝的棱角度E不得大于2mm。检查时,纵焊缝用弦长等于D/6且不少于300mm的外样板或内样板(见图1所示)。

GB 8589—88

D/6且不小于300m

6月不小于300

2.4.10为保证拼装质量,避免焊接变形,某些特殊结构焊接件宜采用专用卡具定形。2.5焊接

2.5.1焊缝

2.5.1.1采用单面手工焊接时,对接焊缝的高度为0~1.5mm角焊缝高度应严格按照图样要求,在图样无规定时取等于施焊件中较薄件的厚度。2.5.1.2焊缝表面不得有裂纹、穿透性气孔、弧坑和夹渣等缺陷。2.5.1.3焊缝应光滑平整;咬边深度不得大于0.5mm,咬边连续长度不得大100mml,焊缝两侧咬边的总长度不得超过该焊缝长度的10%。2.5.1.4角焊缝应有圆滑过渡至母材的几何形状。2.5.1.5经打磨清除缺陷或机械损伤后的焊缝高度不得低于母材。2.5.1.6焊缝上的熔渣和焊件表面的飞溅物必须清除。2.5.2对于易变形的部位,应注意焊接方法,确保焊接质量,因焊接质录引起的变形,不得超过该焊件充许的尺寸偏差,否则应校正。2. 6耐磨涂料的涂敷

GB8589—88

2.6.1各种旋风除尘器数谢耐磨层的部位,必须严格按照设计图样要求进行2.6.2耐磨层的敷砌,必须从结构上确保除尘器在运输过程中耐磨层不发生穿透性裂缝和脱落。2.6.3耐磨层必须严格按照工艺要求进行敷劑,耐磨涂料的配方必须正确无误,并按一定要求拌和均勾,砌块不得错号。

2.6.4凡敷研耐磨层的金属表面,必须清除杂质与油污。2.6.5耐磨涂料层厚度力求均勺,厚度不允许正偏差,且负偏差最大不得超过3mm2.6.6数谢完毕的耐磨层必须表面平滑,不允许有明显的叫凸,局部叫量应符合表7的规定(见图2)。

/6.且不小于30)

耐磨层内径)

局部四www.bzxz.net

500800

2.6.7耐磨涂料层纵向接缝,当简体直径小于1m时,不得多于两条,大于或等于1m时不得多于三条。每秋拌和的耐磨涂料应按要求的形状与尺寸制成实物试块,以留作性能抽查之用。2. 6.8耐磨涂料抹成后,应严格按要求进行养护。2.6.9经过养护的耐磨涂料层,表面不得有起灰与龟裂现象,且用回弹仪检查其强度,强度值不得低丁试块。

2.7油漆

2.7.1旋风除尘器经制造厂的质量管理部门对各项制造质量检查合格后,方可进行涂漆。2.7.2油漆应具有出厂合格证明书;超过有效贮行期的油漆,必须经检查部门重新鉴定,合格者方可使用。

GB858988

2.7.3在油漆前,金属表面应干燥,对油污,铁锈,焊接飞溅物,毛刺和其他彩响质量的杂物应了清除。2.7.4

油漆工作应避免在烈日、雨雪、浓雾下进行。2.7.5

旋风除尘器外表的漆层应均匀,不应有气泡,龟裂和剥落等缺陷。2.7.6旋风除尘幕的外表面应涂底辣1~2道和面漆1道,后道油漆应在前道油漆干燥后方可进行。面漆的颠色宜浅淡。选用的油耐温不得低于200℃。旋风除尘器出厂时应检查油漆质量,必要时需作修补。2.7.7 1

分段出厂的旋风除尘器,在离焊缝坡口边缘100mm区域内不涂油漆。2.7.82

2.7.9旋风除尘器内表面和随除尘器整体出厂的内件,一般不涂油漆。3试验方法

3.7耐磨涂料进厂时每批应进行材料试验,其抗压强度与耐磨性能不得低于该材料的技术性能参数。3.2经过养护的耐磨涂料层,应与该台所用涂料一次拌和而成且同时养护的实物试块为代表进行耐磨性能抽查试验。每10台抽套1台(不足10台时,按10台计),其耐磨性能不得低于该材料的技术性能参数;若抽查不合格,则应逐台捡查。3.3对旋风除尘器各部件焊接条件最差处的焊缝和经外观检查质量较差的部位,应进行煤油谚透性试验。试验时应将焊缝能检查的一面清理干净,并涂抹白粉浆,晾干后,在焊缝另一面涂以煤油,使表面得到足够的浸润,经 30 min后,白扮上没有油渍为合格。3.4整体出厂的旋风除尘器(包括组合的单筒简和多管式旋风子)应每10台抽查1台(不足10台时按10台计)进行气密性试验若该台抽查不合格,则应另加2台抽查若其中仍有1台不合格,则应逐台检查。对于小合格产品宜用肥皂水检查,并消除缺陷,直至合格为止。3.5进行气密性试验时,试验压力为4900Pa,压力应缓慢上π,达到试验压力后,在5min以内压力降不超过5%为合格。

3.6结构经过重大改进的旋风除尘器,必须重新进行冷热态性能试验,鉴定合格后方能正式投入生产。已经批量生产的旋风除尘,也应按不同型,规格,每20台抽查1台(不足20台时,以20台计)进行性能试验或对比性试验,若抽查不合格,则应逐台检查。3.7性能试验在冷态试验台上进行。冷态试验台的管路和点布置,必须符合《工业锅炉旋风除尘器冷,热态性能测定的有关规定。冷态试验宜采用对比猜,即在试验粉尘,风量和进日含尘液度相似的条件下,与样机进行对比,以压力损与样机压力损火之差不超过49Pa,除尘效率不低于样机除尘效率的2%为合格。

选定作为性能试验的样机,未经有关部门许可,不得任意变动,4标志、包装、运输

4.1技术文件和铭牌

4.1.1技术文件应包括下列内容:4.1.1.1产品合格证;

4.1.1.2质量意见征询书;

4.1.1.3包括下列内容的产品说明书:a产品安装使用说明;

b.除尘器性能特性包括热态烟气处理量、冷态分级效率、分割粒径[de50]、热态除尘效率,热态折算阻力和负荷适应性等);

℃、除尘器安装系统简图、

4.1.1.4产品质量保证书应包括下列内容:国

气密性试验结果;

b。产品性能抽查结果;

GB 8589—88

耐磨涂料层强度和耐磨性能试验结果。4.1.2产品必须有铭牌,铭牌装在便于观察的位置,且应包括下列内案:a.

制造单位名称;

产品型号及编号;

热态额定处理烟气量,m/h:

热态除尘效率,%;

热态折算阻力,Pa;

制造日期;

重量,kg。

4.2包装和运输

4.2.1旋风除尘器的适当部位必须设有坚固的吊耳。4.2.2旋风除尘器一般要求组装出厂。装运前,应将内部残留物清除干净。如运输条件限制,也可按部件或分段散装出厂,但出厂前应严格核对各部件或分段的相对连接尺小,检查耐磨涂料层的外观质量。4.2.3当旋风除尘器远距离运输时,应作必要的包装。包装必须有足够的强度,能经受多次搬运和装卸,以确保安全可靠地运抵目的地。4.2.4旋风除尘器需待油漆完全干燥、并经检查合格后,方可按包装清单(发货明细表)进行包装。包装清单用油纸或塑料袋包装好后,固定在“部件内,并在该部件处标上“内有装箱单”字样。4.2.5组装出厂的旋风除尘器包装一般可以采用裸装,即在旋风除尘器上部设置托架支承(除尘器进口宜朝下方)上部用拉紧固紧,以防止滚翻和窜动。4.2.6散装出厂的旋风除尘器,除采用组装的措施外,还应在朝上的散口处用钢板或木板、塑料、橡胶制的盖封闭,以防雨水或耐磨涂料层受直接冲击。4.2.7旋风除尘器包装完毕后,应在明显部位作下列发货标志:a.

出厂编号:

总件数;

发货站(港);

到货站(港);

发货单位;

收货单位:

出或装箱日期;

体积(长×宽×高);

毛重及净重,kg。

4.2.8旋风除尘器的包装还应符合有关运输规定:4.2.8.1铁路运输包装,应符合中华人民共和国铁路货物运输规定、货车满载加固及超限货物运输规则。

4.2.8.2公路、水路运输:按照各相应部门规定。4.2.9旋风除尘器的包装,不论包装形式如何,都必须便丁起吊。对于较重的部、组件,应设计起吊结构。

具体包装结构,各制造厂根据就地取材的原则、自行设计确定。5产品的检验和验收

5.1制造厂的检验

GB8589--88

旋风除尘器制造厂应有完整的质量检验制度,按本标准和产品图样严格检验产品质量,不合格的零件不得进入下一道工序,不合格的产品不准出厂。5.2锅炉制造厂对配套旋风除尘器的验收锅炉制造厂对其产品配套的旋风除尘器,应建立必要的验收制度。验收一般包括下列内容,5.2.1产品型号、规格、进气口方向应符合合同内容;5.2.2技术文件应齐全

5.2.3按本标准2.4.2检验芯管插入深度,芯管与筒体的中心距及各分装件整体外形尺寸偏差:5.2.4按本标准2.5.1检查焊缝外观质量5.2.5按本标准2.6.6~2.6.8和3.2检查耐磨涂料层的质量:5.2.6按本标准2.7.6检查油漆表面质量。在验收中若发现有质量问题,有权按本标准和图样对旋风除尘器制造广生产过程中有关工序进行抽检。

5.3旋风除尘器的产品性能,在运行使用过程中应接受环境保护部门的监测,如发现产品质量问题,有权向主管生产部门提出意见,并要求责成制造厂解决质量问题。5.4用户在收到旋风除尘器时作如下检查:5.4.1除尘器型号、规格、进气口方向是否符合订货要求:5.4.2技术文件是否齐全;

5.4.3按包装清单核对到货旋风除尘器的零件5.4.4各分装件间的法兰是否平整,匹配。5.5在旋风除尘器出厂之日起一年内或投入运行六个月内,妞确因制造质量不良面发生损坏和除尘效率下降,除尘器制造厂应负责更换或修复。附加说明:

本标准由上海工业锅炉研究所归口。本标准由上海工业锅炉研究所负责起草。本标准主要起草人王长根、王肇镇、俞乃岳自本标准实施之日起,原国家环境保护局、机械工业部标准锅炉烟气旋风除尘器制造条件》(试行)作废。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

工业锅炉旋风除尘器技术条件

Specification for cyclone dust collector f industrial boilerUDC621.187.3

GB 8589-88

本标准适用于各种类型工业锅炉(包括生活用蒸汽锅炉及热水锅炉)烟气的钢制旋风除尘器的设计,制造、检验和验收。

1总则

1.1产品设计应严格按照规定的程序进行。图样应有设计、校对,标审、审核和批准者签字。旋风除尘器的本体部分;未经原设计单位同意不得修改。1.2旋风除尘器应严格按照设计图样和本标准制造。产品未通过鉴定不得批量生产。1.3工业锅炉配用的旋风除尘器必须经省级鉴定和国家机械工业委员会、国家环境保护局认可。1.4施风除尘器出厂前必须按本标准进行产品整机性能抽检。1.5旋风除尘器应配用性能可靠的锁气器和收尘装置。2技术要求

2.1下料

2.1.1下料-般应采用样板,样板尺寸应符合图样要求。当基本尺寸大于80mm至1600nm时,其公差数值按GB1800公差与配合总论标准公差与基本偏差》中IT13级;当基本尺寸等于或小于80mm时,其公差数值为0.54mm,当基本尺寸大于1600mm时,其公差数值为2mm。2.1.2钢板允许拼接但拼接板最小宽度不宜小于300mm,拼接错边不允许超过板厚的20%,拼接后钢板应校平。

2.1.3划线要求线条清晰,粗细均勾,圆孤的→字中心应打.上清晰的神点。2.1.4下料应尽量采用剪切。当采用气割下料时,划线应留有余量,气割表面应平整,无毛刺,气割后如有变形应校平。

2.1.5下料后铜板和型钢尺寸偏差应满足下述要求,2.1.5.1弯曲尺寸偏差每米不超过1.5mm,且最大偏差不超过6mm。2.1.5.2长度尺寸L偏差应符合表1规定。表1

长度尺寸L

500L#1200

1 200-.1≤2 500

2500

2.1.5.3方形零件对角线偏差:当对角线尺寸小于1m时,不得超过十2mm;当对角线尺寸等于或大于 1 m时,不得超过±3mm。

国家机械工业委员会1987-12-28发布1989-01-01实期

2.1.6气割孔孔距偏差应符合表2规定。孔距尺寸L

2.2法兰制造

GB 8589 -88

500L1000

10003150

2.2.1正方形、矩形法兰各边必须保持平直,弯曲尺寸偏差每米不得超过1.5mm。2.2.2正方形、矩形法兰制成后,其对角线长度偏差应符合表.3的规定。表3

对角线设计尺寸L

对角线长度偏差

L≤500

50011200

1 200≤L2 000

2 000L≤3 150

L>3150

L>3 150

2.2.3圆形法兰一般应用扁钢或角钢轧制成形,宜用标准套模检验,其最大内径与最小内径之差不得超过法兰内径的0.5%。

2.2.4法兰内径与接管间隙不得超过1mm,角钢法兰向外翻边不得超过2mm。2.2.5法兰制成后,应在平台上检查工作面的平面度。法兰工作面与平台面的间隙:当法兰内径不火下500mm时不大于1mm当法兰内径大于50mm时不人于2mm。2.2.6法兰钻孔宜采用专用工具(如套模等),孔的粗糙度不得高于。圆形法兰螺栓孔中心圆直径、相邻两螺栓孔弦长偏差为士0.6mm,法兰任意两螺栓孔弦长偏差应符合表4的规定。矩形法兰两螺栓孔中心距偏差应符合表5的规定。表4

螺孔中心国直径D

弦长偏差

乱距设计尺寸 S

中心距偏差

D≤500

250500

2.2.7气割法兰的外缘粗糙度不得高于19%500D≤1200

500-5≤1 000

D>1 200

1000<≤3150

$>3 150

2.2.8圆形法兰螺栓孔中心圆的中心与法兰内径中心的偏差,对轧制法兰不得大于2mm;对气制法兰不得大于3mm。

2.2.9轧制法兰接头处焊缝必须光滑、平整,正面磨平。2.3卷板

2.3.1卷板必须具有半径样板。轧卷时,应先行压边,然后用半径样板检查压边的圆弧,合格后再行卷制。

2.3.2当卷件有若干弧线连接时,应先按设计弧长划线定位,轧卷时各孤线及相弧线连接部分均须分别用样板检验。

2.3.3轧卷时,卷件表面素线必须与滚轴平行。2.3.4圆形卷件同---断面上最大内径与最小内径之差值,不得大于卷件内径的0.5%。2.3.5简体的内径偏差应符合表6的规定。简体内径D

内径偏差

GB8589-88

500

1200D1800

2.3.7卷件超差时应进行校正。当用锤击校正时,锤印深度不得超过0.5mm,且简体部分每2500cm内、锥体部分每200 cm2内不得多于三个锤印。2.4拼装

2.4.1拼装前应首先检查各零部件是否符合图样和技术条件的要求,不合格的零部件不得进行拼装。拼装时应适当选配,以满足装配要求。2.4.2所有拼装件应按图样要求,同轴零件的中心偏移不得超过除尘器简内径的0.3%,且不大于5mm。要求轴平行的部件必须保持轴线互相平行,每米偏差不得超过2mm。芯管插人长度等重要部位的尺寸偏差按IT15级,其他外形总体尺寸偏差一般按IT17级。2.4.3各法兰面应垂直于接管或除尘器的主轴中心线,其偏差不得超过法兰外径的1%(矩形法兰按长边计算)。法兰外径小于100mm时按100mm计算,2.4.4拼装应在平台上先点焊形,按图样校正无误后方可连续焊接。2.4.5各接口处点焊必须按照图样要求。2.4.6焊缝间隙应符合GB985《手工电弧焊焊接接头的基本形式与尺寸》的要求,最大不得超过2mm。

2.4.7拼装时若需修割,其修割后的部位必须光滑平整、无毛刺和锯齿形。2.4.8拼装时,每个部件表面不允许有明显的锤印、敲伤和碰坏等现象。因拼装而临时焊制的定位板在割除后应将焊疤磨平。

2.4.9对焊缝的棱角度E不得大于2mm。检查时,纵焊缝用弦长等于D/6且不少于300mm的外样板或内样板(见图1所示)。

GB 8589—88

D/6且不小于300m

6月不小于300

2.4.10为保证拼装质量,避免焊接变形,某些特殊结构焊接件宜采用专用卡具定形。2.5焊接

2.5.1焊缝

2.5.1.1采用单面手工焊接时,对接焊缝的高度为0~1.5mm角焊缝高度应严格按照图样要求,在图样无规定时取等于施焊件中较薄件的厚度。2.5.1.2焊缝表面不得有裂纹、穿透性气孔、弧坑和夹渣等缺陷。2.5.1.3焊缝应光滑平整;咬边深度不得大于0.5mm,咬边连续长度不得大100mml,焊缝两侧咬边的总长度不得超过该焊缝长度的10%。2.5.1.4角焊缝应有圆滑过渡至母材的几何形状。2.5.1.5经打磨清除缺陷或机械损伤后的焊缝高度不得低于母材。2.5.1.6焊缝上的熔渣和焊件表面的飞溅物必须清除。2.5.2对于易变形的部位,应注意焊接方法,确保焊接质量,因焊接质录引起的变形,不得超过该焊件充许的尺寸偏差,否则应校正。2. 6耐磨涂料的涂敷

GB8589—88

2.6.1各种旋风除尘器数谢耐磨层的部位,必须严格按照设计图样要求进行2.6.2耐磨层的敷砌,必须从结构上确保除尘器在运输过程中耐磨层不发生穿透性裂缝和脱落。2.6.3耐磨层必须严格按照工艺要求进行敷劑,耐磨涂料的配方必须正确无误,并按一定要求拌和均勾,砌块不得错号。

2.6.4凡敷研耐磨层的金属表面,必须清除杂质与油污。2.6.5耐磨涂料层厚度力求均勺,厚度不允许正偏差,且负偏差最大不得超过3mm2.6.6数谢完毕的耐磨层必须表面平滑,不允许有明显的叫凸,局部叫量应符合表7的规定(见图2)。

/6.且不小于30)

耐磨层内径)

局部四www.bzxz.net

500800

2.6.7耐磨涂料层纵向接缝,当简体直径小于1m时,不得多于两条,大于或等于1m时不得多于三条。每秋拌和的耐磨涂料应按要求的形状与尺寸制成实物试块,以留作性能抽查之用。2. 6.8耐磨涂料抹成后,应严格按要求进行养护。2.6.9经过养护的耐磨涂料层,表面不得有起灰与龟裂现象,且用回弹仪检查其强度,强度值不得低丁试块。

2.7油漆

2.7.1旋风除尘器经制造厂的质量管理部门对各项制造质量检查合格后,方可进行涂漆。2.7.2油漆应具有出厂合格证明书;超过有效贮行期的油漆,必须经检查部门重新鉴定,合格者方可使用。

GB858988

2.7.3在油漆前,金属表面应干燥,对油污,铁锈,焊接飞溅物,毛刺和其他彩响质量的杂物应了清除。2.7.4

油漆工作应避免在烈日、雨雪、浓雾下进行。2.7.5

旋风除尘器外表的漆层应均匀,不应有气泡,龟裂和剥落等缺陷。2.7.6旋风除尘幕的外表面应涂底辣1~2道和面漆1道,后道油漆应在前道油漆干燥后方可进行。面漆的颠色宜浅淡。选用的油耐温不得低于200℃。旋风除尘器出厂时应检查油漆质量,必要时需作修补。2.7.7 1

分段出厂的旋风除尘器,在离焊缝坡口边缘100mm区域内不涂油漆。2.7.82

2.7.9旋风除尘器内表面和随除尘器整体出厂的内件,一般不涂油漆。3试验方法

3.7耐磨涂料进厂时每批应进行材料试验,其抗压强度与耐磨性能不得低于该材料的技术性能参数。3.2经过养护的耐磨涂料层,应与该台所用涂料一次拌和而成且同时养护的实物试块为代表进行耐磨性能抽查试验。每10台抽套1台(不足10台时,按10台计),其耐磨性能不得低于该材料的技术性能参数;若抽查不合格,则应逐台捡查。3.3对旋风除尘器各部件焊接条件最差处的焊缝和经外观检查质量较差的部位,应进行煤油谚透性试验。试验时应将焊缝能检查的一面清理干净,并涂抹白粉浆,晾干后,在焊缝另一面涂以煤油,使表面得到足够的浸润,经 30 min后,白扮上没有油渍为合格。3.4整体出厂的旋风除尘器(包括组合的单筒简和多管式旋风子)应每10台抽查1台(不足10台时按10台计)进行气密性试验若该台抽查不合格,则应另加2台抽查若其中仍有1台不合格,则应逐台检查。对于小合格产品宜用肥皂水检查,并消除缺陷,直至合格为止。3.5进行气密性试验时,试验压力为4900Pa,压力应缓慢上π,达到试验压力后,在5min以内压力降不超过5%为合格。

3.6结构经过重大改进的旋风除尘器,必须重新进行冷热态性能试验,鉴定合格后方能正式投入生产。已经批量生产的旋风除尘,也应按不同型,规格,每20台抽查1台(不足20台时,以20台计)进行性能试验或对比性试验,若抽查不合格,则应逐台检查。3.7性能试验在冷态试验台上进行。冷态试验台的管路和点布置,必须符合《工业锅炉旋风除尘器冷,热态性能测定的有关规定。冷态试验宜采用对比猜,即在试验粉尘,风量和进日含尘液度相似的条件下,与样机进行对比,以压力损与样机压力损火之差不超过49Pa,除尘效率不低于样机除尘效率的2%为合格。

选定作为性能试验的样机,未经有关部门许可,不得任意变动,4标志、包装、运输

4.1技术文件和铭牌

4.1.1技术文件应包括下列内容:4.1.1.1产品合格证;

4.1.1.2质量意见征询书;

4.1.1.3包括下列内容的产品说明书:a产品安装使用说明;

b.除尘器性能特性包括热态烟气处理量、冷态分级效率、分割粒径[de50]、热态除尘效率,热态折算阻力和负荷适应性等);

℃、除尘器安装系统简图、

4.1.1.4产品质量保证书应包括下列内容:国

气密性试验结果;

b。产品性能抽查结果;

GB 8589—88

耐磨涂料层强度和耐磨性能试验结果。4.1.2产品必须有铭牌,铭牌装在便于观察的位置,且应包括下列内案:a.

制造单位名称;

产品型号及编号;

热态额定处理烟气量,m/h:

热态除尘效率,%;

热态折算阻力,Pa;

制造日期;

重量,kg。

4.2包装和运输

4.2.1旋风除尘器的适当部位必须设有坚固的吊耳。4.2.2旋风除尘器一般要求组装出厂。装运前,应将内部残留物清除干净。如运输条件限制,也可按部件或分段散装出厂,但出厂前应严格核对各部件或分段的相对连接尺小,检查耐磨涂料层的外观质量。4.2.3当旋风除尘器远距离运输时,应作必要的包装。包装必须有足够的强度,能经受多次搬运和装卸,以确保安全可靠地运抵目的地。4.2.4旋风除尘器需待油漆完全干燥、并经检查合格后,方可按包装清单(发货明细表)进行包装。包装清单用油纸或塑料袋包装好后,固定在“部件内,并在该部件处标上“内有装箱单”字样。4.2.5组装出厂的旋风除尘器包装一般可以采用裸装,即在旋风除尘器上部设置托架支承(除尘器进口宜朝下方)上部用拉紧固紧,以防止滚翻和窜动。4.2.6散装出厂的旋风除尘器,除采用组装的措施外,还应在朝上的散口处用钢板或木板、塑料、橡胶制的盖封闭,以防雨水或耐磨涂料层受直接冲击。4.2.7旋风除尘器包装完毕后,应在明显部位作下列发货标志:a.

出厂编号:

总件数;

发货站(港);

到货站(港);

发货单位;

收货单位:

出或装箱日期;

体积(长×宽×高);

毛重及净重,kg。

4.2.8旋风除尘器的包装还应符合有关运输规定:4.2.8.1铁路运输包装,应符合中华人民共和国铁路货物运输规定、货车满载加固及超限货物运输规则。

4.2.8.2公路、水路运输:按照各相应部门规定。4.2.9旋风除尘器的包装,不论包装形式如何,都必须便丁起吊。对于较重的部、组件,应设计起吊结构。

具体包装结构,各制造厂根据就地取材的原则、自行设计确定。5产品的检验和验收

5.1制造厂的检验

GB8589--88

旋风除尘器制造厂应有完整的质量检验制度,按本标准和产品图样严格检验产品质量,不合格的零件不得进入下一道工序,不合格的产品不准出厂。5.2锅炉制造厂对配套旋风除尘器的验收锅炉制造厂对其产品配套的旋风除尘器,应建立必要的验收制度。验收一般包括下列内容,5.2.1产品型号、规格、进气口方向应符合合同内容;5.2.2技术文件应齐全

5.2.3按本标准2.4.2检验芯管插入深度,芯管与筒体的中心距及各分装件整体外形尺寸偏差:5.2.4按本标准2.5.1检查焊缝外观质量5.2.5按本标准2.6.6~2.6.8和3.2检查耐磨涂料层的质量:5.2.6按本标准2.7.6检查油漆表面质量。在验收中若发现有质量问题,有权按本标准和图样对旋风除尘器制造广生产过程中有关工序进行抽检。

5.3旋风除尘器的产品性能,在运行使用过程中应接受环境保护部门的监测,如发现产品质量问题,有权向主管生产部门提出意见,并要求责成制造厂解决质量问题。5.4用户在收到旋风除尘器时作如下检查:5.4.1除尘器型号、规格、进气口方向是否符合订货要求:5.4.2技术文件是否齐全;

5.4.3按包装清单核对到货旋风除尘器的零件5.4.4各分装件间的法兰是否平整,匹配。5.5在旋风除尘器出厂之日起一年内或投入运行六个月内,妞确因制造质量不良面发生损坏和除尘效率下降,除尘器制造厂应负责更换或修复。附加说明:

本标准由上海工业锅炉研究所归口。本标准由上海工业锅炉研究所负责起草。本标准主要起草人王长根、王肇镇、俞乃岳自本标准实施之日起,原国家环境保护局、机械工业部标准锅炉烟气旋风除尘器制造条件》(试行)作废。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准(GB)

- GB/T2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

- GB/T228.1-2021 金属材料 拉伸试验 第1部分:室温试验方法

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB/T97.1-2002 平垫圈A级

- GB/T23892.3-2009 滑动轴承 稳态条件下流体动压可倾瓦块止推轴承 第3部分:可倾瓦块止推轴承计算的许用值

- GB/T11839-1989 二氧化铀芯块中硼的测定 姜黄素萃取光度法

- GB15603-2022 危险化学品仓库储存通则

- GB/T7433-1987 对称电缆载波通信系统抗无线电广播和通信干扰的指标

- GB/T21238-2007 玻璃纤维增强塑料夹砂管

- GB/T28809-2012 轨道交通 通信、信号和处理系统 信号用安全相关电子系统

- GB/T9239-1988 刚性转子平衡品质 许用不平衡的确定

- GB/T15917.3-1995 金属镝及氧化镝化学分析方法 对氯苯基荧光酮--溴化十六烷基三甲基胺分光光度法测定钽量

- GB/T5738-1995 瓶装酒、饮料塑料周转箱

- GB/T1804-2000 一般公差 未注公差的线性和角度尺寸的公差

- GB/T13985-1992 照相机操作力和强度

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2