- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 电子行业标准(SJ) >>

- SJ 20097-1992 LG-H型行线性电感器

标准号:

SJ 20097-1992

标准名称:

LG-H型行线性电感器

标准类别:

电子行业标准(SJ)

标准状态:

现行-

发布日期:

1992-11-19 -

实施日期:

1993-05-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

637.94 KB

部分标准内容:

1范围

1.1主题内容

中华人民共和国电子行业军用标准LG-H型行线性电感器

TypeLG-Hhorizontal-linearityinductors本规范规定了LG-H型行线性电感器(以下简称电感器)的技术要求。1.2适用范围

SJ20097—92

本规范适用于机载雷达光栅扫描显示器及同类显示器行扫描电路中作行线性补偿的LGH型电感器。

1.3型号

电感器型号组成如下:

第一部分:“LG-H”代表固定行线性电感器。第二部分:零电流增量电流电感标称值,以“uH”为单位,且“μH”不标注。示例:

零电流增量电流电感标称值为18uH的固定行线性电感器。LG-H18

引用文件

GB191--90

GJB179—86

GJB 360.1-—87

GJB360.3—87

GJB360.5——87

GJB360.7-87

GJB360.8—87

GJB360.11-—87

GJB360.15—87

GJB360.18—87

GJB360.20-—87

GJB360.21-87

GJB360.23—87

GJB360.27-87

GJB360.28--87

包装储运图示标志

计数抽样检查程序及表

电子及电气元件试验方法总则

电子及电气元件试验方法

电子及电气元件试验方法

电子及电气元件试验方法

电子及电气元件试验方法

电子及电气元件试验方法

电子及电气元件试验方法

电子及电气元件试验方法

电子及电气元件试验方法

电子及电气元件试验方法

电子及电气元件试验方法

电子及电气元件试验方法

电子及电气元件试验方法

中国电子工业总公司1992-11-19发布稳态湿热试验

低气压试验

温度冲击试验

高温寿命试验

易燃性(外部火焰)试验

高频振动试验

可焊性试验

耐焊接热试验

引出端强度试验

冲击(规定脉冲)试验

介质耐压测试

绝缘电阻测试

1993-05-01实施

SJ20097-92

GJB360.29---87电子及电气元件试验方法直流电阻测试3要求

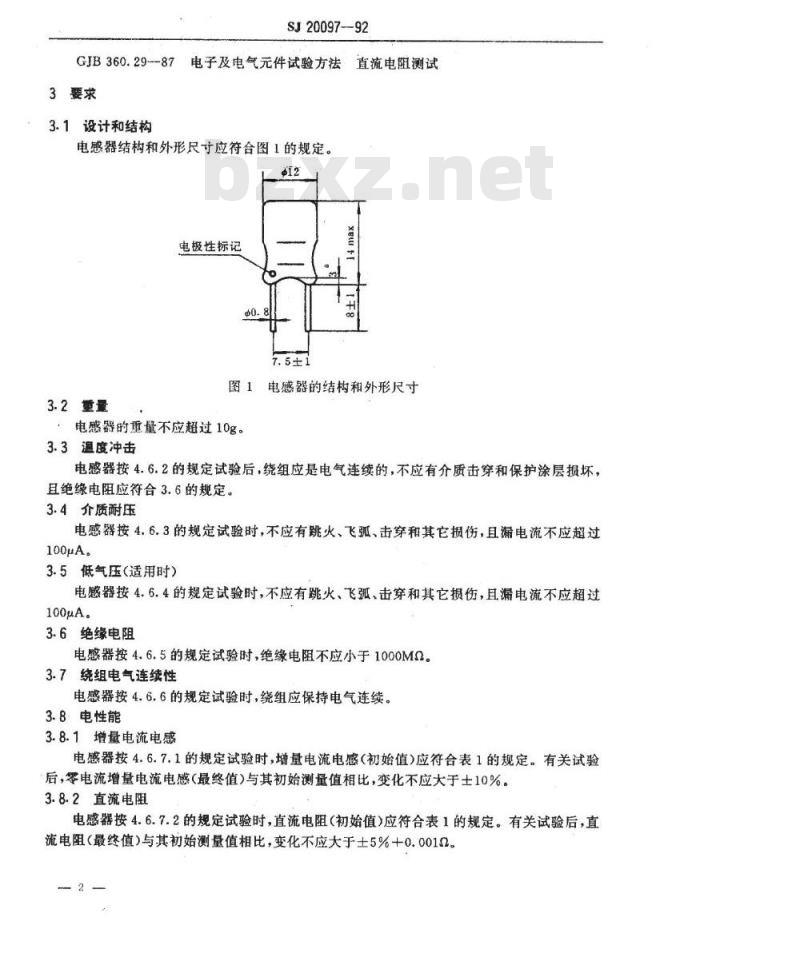

3.1设计和结构

电感器结构和外形尺寸应符合图1的规定。$12

电极性标记

图1电感器的结构和外形尺寸免费标准bzxz.net

3.2量量

电感器的重量不应超过10g。

3.3温度冲击

电感器按4.6.2的规定试验后,绕组应是电气连续的,不应有介质击穿和保护涂层损坏,且绝缘电阻应符合3.6的规定。

3.4介质耐压

电感器按4.6.3的规定试验时,不应有跳火、飞弧、击穿和其它损伤,且漏电流不应超过100μA。

3.5低气压(适用时)

电感器按4.6.4的规定试验时,不应有跳火、飞弧、击穿和其它损伤,且漏电流不应超过100uA。

3.6绝缘电阻

电感器按4.6.5的规定试验时,绝缘电阻不应小于1000M2。3.7绕组电气连续性

电感器按4.6.6的规定试验时,绕组应保持电气连续。3.8电性能

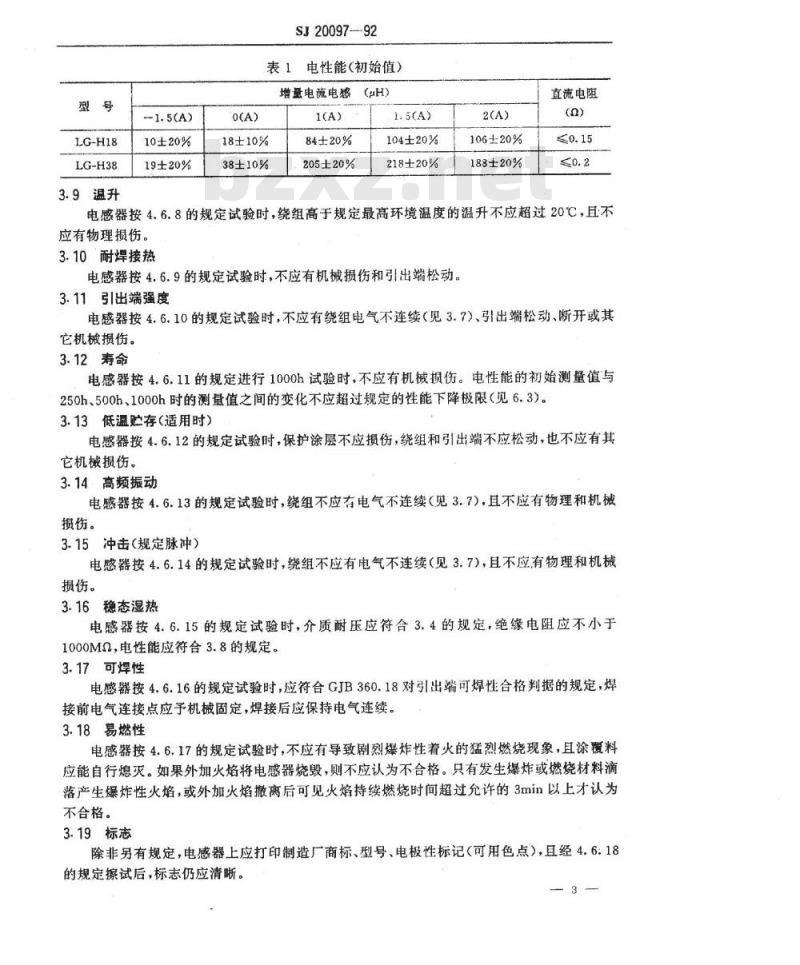

3.8.1增量电流电感

电感器按4.6.7.1的规定试验时,增量电流电感(初始值)应符合表1的规定。有关试验后,零电流增量电流电感(最终值)与其初始测量值相比,变化不应大于士10%。3.8.2直流电阻

电感器按4.6.7.2的规定试验时,直流电阻(初始值)应符合表1的规定。有关试验后,直流电阻(最终值)与其初始测量值相比,变化不应大于土5%+0.0012。型号

LG-H18

LG-H38

10±20%

19±20%

SJ20097--92

表1电性能(初始值)

增量电流电感

18±10%

38±10%

84±20%

205±20%

104±20%

218±20%

106±20%

188±20%

直流电阻

3.9温升

电感器按4.6.8的规定试验时,绕组高于规定最高环境温度的温升不应超过20℃,且不应有物理损伤。

3.10耐焊接热

电感器按4.6.9的规定试验时,不应有机械损伤和引出端松动。3.11引出端强度

电感器按4.6.10的规定试验时,不应有绕组电气不连续(见3.7)、引出端松动、断开或其它机械损伤。

3.12寿命

电感器按4.6.11的规定进行1000h试验时,不应有机械损伤。电性能的初始测量值与250h、500h、1000h时的测量值之间的变化不应超过规定的性能下降极限(见6.3)。3.13低温购存(适用时)

电感器按4.6.12的规定试验时,保护涂层不应损伤,绕组和引出端不应松动,也不应有其它机械损伤。

3.14高频振动

电感器按4.6.13的规定试验时,绕组不应有电气不连续(见3.7),且不应有物理和机械损伤。

3.15冲击(规定脉冲)

电感器按4.6.14的规定试验时,绕组不应有电气不连续(见3.7),且不应有物理和机械损伤。

3.16稳态湿热

电感器按4.6.15的规定试验时,介质耐压应符合3.4的规定,绝缘电阻应不小于1000M2,电性能应符合3.8的规定。3.17可焊性

电感器按4.6.16的规定试验时,应符合GJB360.18对引出端可焊性合格判据的规定,焊接前电气连接点应予机械固定,焊接后应保持电气连续。3.18易燃性

电感器按4.6.17的规定试验时,不应有导致剧烈爆炸性着火的猛烈燃烧现象,且涂覆料应能自行熄灭。如果外加火焰将电感器烧毁,则不应认为不合格。只有发生爆炸或燃烧材料滴落产生爆炸性火焰,或外加火焰撤离后可见火焰持续燃烧时间超过允许的3min以上才认为不合格。

3.19标志

除非另有规定,电感器上应打印制造厂商标、型号、电极性标记(可用色点),且经4.6:18的规定擦试后,标志仍应清晰。3

4质量保证规定

4.1检验责任

SJ20097—92

除合同或订货文件另有规定外,承制方应负责完成本规范规定的所有检验内容。必要时,订货方或上级鉴定机构有权对规范中的任一项目进行检验。4.2检验分类

本规范规定的检验分为:

a.鉴定检验(见4.4);

b.质量一致性检验(见4.5)。

4.3检验条件

除非本规范另有规定,所有检验均应在GJB360.1的通用要求所规定的试验条件下进行。4.3.1试验电压

试验电压的谐波畸变不应超过5%。4.3.2试验频率

当试验频率未规定偏差时,则所有频率的偏差均为规定值的士0.1%。4.4鉴定检验

鉴定检验应在上级鉴定机构认可的实验室进行,试样应是采用正常生产所用的设备和工艺制成的。鉴定检验应按表2的规定。4.4.1样本大小

提交鉴定检验的样本大小,应符合表2的规定。4.4.2试验程序

应按表2规定的项目及顺序进行鉴定检验,除5组外,其它样品均应经受1组检验。4.4.3失效数

一个或多个电感器失效则不应给予鉴定批准。4.4.4鉴定合格资格的保持

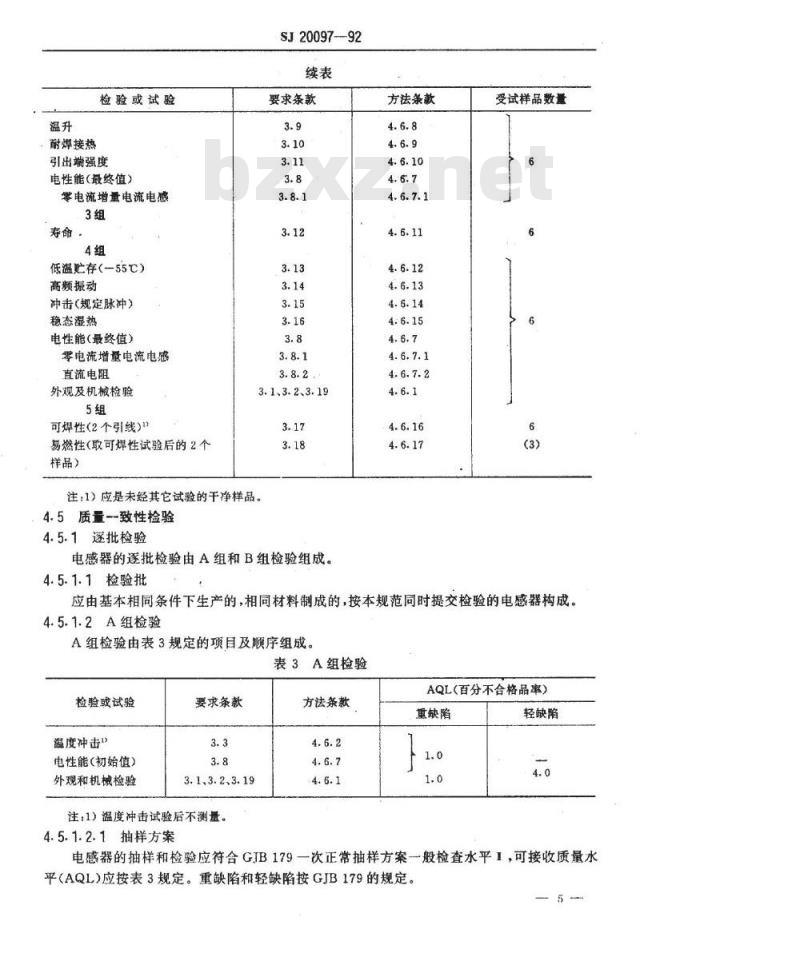

承制方应每六个月以鉴定合格资格保持报告的形式编写质量一致性检验摘要提交上级鉴定机构作为鉴定合格资格保持的依据。表2鉴定检验

检验或试验

温度冲击

介质耐压

低气压

绝缘电阻

电性能(初始值)

增量电流电感

直流电阻

外观及机械检验

要求条款

3.1.3.2、3.19

方法条款

受试样品数量

全部样品

(除5组外)

检验或试验

耐焊接热

引出端强度

电性能(最终值)

零电流增量电流电感

低温贮存(—55℃)

高频振动

冲击(规定脉冲)

稳态湿热

电性能(最终值)

零电流增量电流电感

直流电阻

外观及机械检验

可焊性(2个引线)\)

易燃性(取可焊性试验后的2个

样品)

SJ20097-92

要求条款

3.1、3.2、3.19

注:1)应是未经其它试验的干净样品。4.5质量--致性检验

4.5.1逐批检验

电感器的逐批检验由A组和B组检验组成。4.5.1.1检验批

方法条款

受试样品数量

应由基本相同条件下生产的,相同材料制成的,按本规范同时提交检验的电感器构成。4.5.1.2A组检验

A组检验由表3规定的项目及顺序组成。表3A组检验

检验或试验

温度冲击”

电性能(初始值)

外观和机械检验

要求条款

3.1.3.2、3.19

注:1)温度冲击试验后不测量。4.5.1.2.1抽样方案

方法条款

AQL(百分不合格品率)

重缺陷

轻缺陷

电感器的抽样和检验应符合GIB179一次正常抽样方案般检查水平I,可接收质量水平(AQL)应按表3规定。重缺陷和轻缺陷按GJB179的规定。5

4.5.1.2.2拒收批

SJ20097-92

若某一检验批被拒收,承制方可对其进行返工以纠正缺陷,或剔除有缺陷的产品再次提交检验。复验批应采用加严检验。这样的批应与新提交的批区别开,并应注明为复验批。4.5.1.3B组检验

B组检验由表4规定的项目及顺序组成。B组检验的样品应是已通过A组检验的样品。表4B组检验

介质耐压

低气压

绝缘电阻

电性能(初始值)

增量电流电感

4.5.1.3.1抽样方案

要求条款

方法条款

抽样方案按GJB179一次正常抽样特殊检查水平S-4。AQL为2.5。4.5.1.3.2拒收批

若某一检验批被拒收,承制方可对其进行返工以纠正缺陷,或剔除有缺陷的产品再次提交检验。复验批应采用加严检验。这样的批应与新提交的批区别开,并应注明为复验批。4.5.1.3.3样品的处理

经过B组试验的样品,只要该批通过了试验,且样品电性能仍保持在规定的范围内,并满足外观和机械检验要求、引出端清洁平整,则可按合同或订货文件交货。4.5.2周期检验

周期检验由C组检验组成。除按4.5.2.1.4的规定外,已通过A组和B组检验的产品,不得因等待C组检验结果而延迟交货。4.5.2.1C组检验

C组检验应按表5规定的项目和顺序进行。应从已通过A组和B组检验的批中抽取样品进行C组检验。对于超过24个月交货的电感器也应按表5进行C组检验。4.5.2.1.1抽样方案

电感器应按表5的规定抽取样品。4.5.2.1.2C组检验的不合格品数不应超过表5的规定。4.5.2.1.3样品的处理

进行过C组检验的样品,不应按合同或订货文件交货。4.5.2.1.4不合格

如果样品未通过C组检验,则应停止产品的验收和交付。承制方应将不合格情况通知合格鉴定单位,在采取纠正措施之后,应根据合格鉴定单位的意见,重新进行全部试验或检验,或只对不合格的项目进行试验或检验。若试验仍不合格,则应将不合格的情况通知合格鉴定单位。

检验或试验

1分组(每季度)

电性能(初始值)

零电流增量电流电感

耐焊接热

引出端强度

电性能(最终值)

2分组(每季度)

电性能(初始值)

零电流增量电流电感

直流电阻

低温贮存(-55℃)

高频振动

冲击(规定脉冲)

稳态湿热

电性能(最终值)

外观和机械检验

3分组(每半年)

温度冲击”

电性能(初始值)

零电流增量电流电感

直流电阻

电性能(最终值)

4分组(每半年)2)

可焊性(2个引线)

易燃性

SJ2009792

表5C组检验

要求条款

3.1、3.2

方法条款

注:1)寿命试验之前必须替换由于温度冲击试验引起的不合格品。受试样品数量

2)6个样品应进行4分组检验,可焊性试验后的3个样品用于易燃性。4.6检验方法

4.6.1外观和机械检验

允许不合格品数

应检验电感器的结构、外形尺寸、重量、标志以保证符合规定的要求(见3.1、3.2、3.19)。4.6.2温度冲击(见3.3)

电感器应按GJB360.7和下列规定进行试验。a.试验条件A-1。用于鉴定检验和在使用状态”下的C组检验(见6.4);试验条件A用于不在“使用状态”下的A组检验。步骤3应在最高温度下进行。b.循环后测量应分别按4.6.6、4.6.3和4.6.5测定绕组电气连续性、介质耐压和绝缘电阻。

4.6.3介质耐压(见3.4)

电感器应按GJB360.27和下列规定进行试验。特殊准备或条件圆柱形绝缘电感器使用带有厚度为1.9mm的导电防潮弹性材料a.

衬垫的金属带将其固定在呈90°的金属V形块的槽中。这种衬垫材料的电阻率应小于1000α-cm,衬垫材料紧靠着电感器并连接到金属带表面。电感器本体不应超出V形块或弹性材料之7

SJ20097—92

外。V形块的表面应无污物。电感器引线放置的位置应使其与V形块的任何点之间的距离不小于电感器半径和引线半径之差。金属V形块应为非腐蚀性的。试验电压除非另有规定,交流试验电压至少为1000V,加压持续时间应不超过b

60s。

c.试验电压施加点除非另有规定,试验电压应施加在相互连接的电感器引出端和V形块之间,V型块及金属带处于地电位。d.试验后检验应检验电感器由于跳火、飞弧、击穿所致的损伤或其它损伤。4.6.4低气压(适用时,见3.5)对于设计工作在3048m以上高度的电感器应按GJB360.5和下列规定进行试验。a.特殊准备或条件圆柱形绝缘电感器应使用带有厚度为1.9mm的导电防潮弹性材料衬垫的金属带将其固定在呈90°的金属V形块的中。这种衬垫材料的电阻率小于1000α-cm,衬垫材料紧靠着电感器并连接到金属带表面。电感器本体不应超出V形块或弹性材料之外。V形块的表面应无污物。电感器引线放置的位置应使其与V形块的任何点之间的距离不小于电感器半径和引线半径之差。b.试验条件C。

c.低气压试验电感器应在压力为4.39kPa下经受50Hz,最小为200V有效值)交流试验电压,历时至少60s。

d.试验电压施加点试验电压应施加在互相连接的电感器引出端和V形块之间,V形块及金属带处于地电位。

e.试验后检验应检验电感器由于跳火、飞弧、击穿所致的损伤或其它损伤。4.6.5绝缘电阻(见3.6)

电感器应按GJB360.28和下列规定进行试验。试验条件B。

b,测量点应在绝缘点间进行测量。应在电感器和图2所规定的电感器绕组连接装置中的金属带之间,或在互相连接的引出端与V形块之间进行测量(见4.6.4d)。金扇带入

导电弹性材料

O被测电感器

非导电

图2极化时电感器的安装

4.6.6绕组电气连续性(见3.7)A-A

电感器的绕组应采用合适的方法测试电气连续性。试验时,施加于电感器的试验直流电流8

SJ20097—92

应不超过0.6mA,并应采用下列试验电路以限制试验电流。风指示灯

图3铁氧体芯电感器绕组电气连续性试验电路4.6.7电性能

电感器应按正常安装方法固定在图4所示的试验夹具或等效夹具上,应测定的电性能包括增量电流电感和直流电阻。

有机玻璃基座

测试夹(见详图)

乙黄铜棒直径1.60

图4电性能测试来具

4.6.7.1增量电流电感(见3.8.1)与测试仪表

相配的插头

应采用(GR公司)1633-A型增量电感电桥或等效仪器,在1kHz下测景。为电桥工作,施加在电感器两端的交流试验电压由下式确定:E=fL

式中:E一电压(有效值),mV;(1)

f频率,kHz

SJ20097—92

L--零电流增量电流电感标称值,uH。该电压是用合适的电压表直接在电感器两端测量的,电感测量前不接电压表。应测定并记录被测电感器在零直流电流时的电感。然后施加规定的增量电流,并记录所测电感值。4.6.7.2直流电阻(见3.8.2)

电感器的直流电阻应按GJB360.29的规定进行测量。4.6.8温升(见3.9)

电感器应连接到符合图5的测试夹具上,每个引出端应围绕测试夹具接线端缠绕一圈并焊牢,以保持低接触电阻。然后将装有电感器的测试夹具置于试验箱内,该试验箱在试验期间能关掉强制通风循环。该试验箱应无气流和直接热辐射。具有精度为士0.5℃的温度指示器应放在电感器周围而不受电感器温升影响的地方。此外,试验箱温度应稳定在规定的环境温度。在规定的环境温度(t)下,施加80mA的直流电流测量直流电阻。只要电流表和电压表的精度为士0.5%或更高,且电压表的电阻至少为10000/V,则可用电流表和电压表法测定该电阻。应采用恒流源,如电池,对电感器施加800mA额定直流电流。施加额定电流时,应关掉强制空气循环。当电感器电阻稳定时,应记下该电阻值(R)和试验箱温度(T)。温升按下式计算:AT=R(+234. 5)-(T-t)

式中:AT超过电感器规定环境温度的温升,℃;R一在温度为(T+4T)时加有额定直流电流的电感器的电阻,Q;r一在规定环境温度(t)时电感器的电阻,α;t施加直流电流时电感器的规定环境温度,℃;T施加额定电流(关掉强制空气循环)时的环境温度,℃,T与t相差不应大于5℃。电流端

电位美

正面示意图

图5温升试验用夹具

(2)

电流引线

76.20±1.55

0.64铜线

电位引线

SJ20097-92

插入式接线柱

固定式接线柱

侧面示意图

被测电感器

后面示意图

续图5温升试验用夹具

4.6.9耐焊接热(见3.10)

采用焊接连接的引出端按GJB360.20和下列规定进行试验。a.

小者。

9180590809

浸入熔融焊料深度离最近的绝缘材料6.35mm或引出端露出长度的一半,取其较b.试验条件A,试验后待焊接引出端刚恢复至室温时,应立即检验电感器有无机械损伤和引出端松动。

4.6.10引出端强度(见3.11)

电感器应按4.6.10.1至4.6.10.2的规定进行试验。4.6.10.1拉力

每个引出端应按GJB360.21和下列规定进行试验。试验条件A。

b.施加力15N。

4.6.10.2弯曲

每个引出端应按GJB360.21和下列规定进行试验。a.

试验条件C。

施加力7.5N。

4.6.11寿命(见3.12)

SJ20097-92

电感器应按GJB360.8和下列规定进行试验。a。安装方法电感器的引出端应固定在支架本体每边的轻型压接式接线端上,每个引出端的有效长度至少应为12.7mm。试验台或操纵装置应备有电流传感器接线端。电感器的排列形式应使任何一个电感器的温度不会明显影响其它电感器的温度。b.环境试验温度及偏差85土2℃

c.工作条件在85士2℃和循环加载额定直流电流800mA条件下,1.5h接通,0.5h断开,进行1000h试验,“接通时间”应为总试验时间的四分之三。d.初始测量零电流增量电流电感、直流电阻测量应在试验前室温下进行。这些初始测量值应作为每个规定试验温度下暴露规定的时间后确定性能降低极限的基准。e.试验期间测量零电流增量电流电感、直流电阻分别在试验至250+h、500+h、1000+h时进行。测量前电感器应从试验箱中取出,置于室温下至少0.5h。电感器在返回试验箱之前,在室温下放置的时间应不超过进行测量所需的必要时间。f.下降极限除非另有规定,电感器试验至250h、500h、1000h零电流增量电流电感的下降极限为士10%;直流电阻的下降极限为士5%+0.0010(见6.3)。g。试验后检验应检验电感器有无机械损伤。4.6.12低温贮存(见3.13)

4.6.12.1安装

电感器应采用正常安装方式安装,并应使每个电感器周围至少有25mm的自由空间,且不会防碍四周空气流通。

4.6.12.2程序

将电感器置于一55-2℃的低温箱中,电感器达到该温度并放置96h后,使试验箱的温度在不多于8h的时间内逐渐上升到室温。应检验电感器有无开裂或其它机械损伤。4.6.13高频振动(见3.14)

电感器应按GJB360.15和下列规定进行试验。3.安装方法电感器应以正常安装方式牢固固定并焊接到刚性的支架接线端上,其间距应使每个引出端离电感器本体为6.35mm。b.试验条件A。

c.振动期间测量应对每个电感器进行监测以确定其电气不连续性,所采用方法的灵敏度至少应足以自动监测并记录0.1ms或更长期间的任何电气不连续性。d,振动后检验应检验电感器有无物理或机械损伤。并应检验绕组电气连续性。4.6.14冲击(规定脉冲)(见3.15)电感器应按GJB360.23和下列规定进行试验。a.安装方法电感器在试验设备中的安装方式应使其处于最不利的冲击应力方向。圆柱形绝缘电感器应焊接到刚性支架的接线端上,其间距应使每根引线离电感器本体6.35mm。b.试验条件H。

c。试验后检验应检验电感器绕组电气连续性,并检验有无物理或机械损伤。4.6.15稳态湿热(见3.16)

电感器应按GJB360.3和下列规定进行试验。a:安装应将圆柱形绝缘电感器的引出端焊接到刚性安装架或接线片上,安装架或接线片的间距应能使从支撑端边缘到电感器本体进行测量,每个电感器引出端的长度约为12

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

1.1主题内容

中华人民共和国电子行业军用标准LG-H型行线性电感器

TypeLG-Hhorizontal-linearityinductors本规范规定了LG-H型行线性电感器(以下简称电感器)的技术要求。1.2适用范围

SJ20097—92

本规范适用于机载雷达光栅扫描显示器及同类显示器行扫描电路中作行线性补偿的LGH型电感器。

1.3型号

电感器型号组成如下:

第一部分:“LG-H”代表固定行线性电感器。第二部分:零电流增量电流电感标称值,以“uH”为单位,且“μH”不标注。示例:

零电流增量电流电感标称值为18uH的固定行线性电感器。LG-H18

引用文件

GB191--90

GJB179—86

GJB 360.1-—87

GJB360.3—87

GJB360.5——87

GJB360.7-87

GJB360.8—87

GJB360.11-—87

GJB360.15—87

GJB360.18—87

GJB360.20-—87

GJB360.21-87

GJB360.23—87

GJB360.27-87

GJB360.28--87

包装储运图示标志

计数抽样检查程序及表

电子及电气元件试验方法总则

电子及电气元件试验方法

电子及电气元件试验方法

电子及电气元件试验方法

电子及电气元件试验方法

电子及电气元件试验方法

电子及电气元件试验方法

电子及电气元件试验方法

电子及电气元件试验方法

电子及电气元件试验方法

电子及电气元件试验方法

电子及电气元件试验方法

电子及电气元件试验方法

中国电子工业总公司1992-11-19发布稳态湿热试验

低气压试验

温度冲击试验

高温寿命试验

易燃性(外部火焰)试验

高频振动试验

可焊性试验

耐焊接热试验

引出端强度试验

冲击(规定脉冲)试验

介质耐压测试

绝缘电阻测试

1993-05-01实施

SJ20097-92

GJB360.29---87电子及电气元件试验方法直流电阻测试3要求

3.1设计和结构

电感器结构和外形尺寸应符合图1的规定。$12

电极性标记

图1电感器的结构和外形尺寸免费标准bzxz.net

3.2量量

电感器的重量不应超过10g。

3.3温度冲击

电感器按4.6.2的规定试验后,绕组应是电气连续的,不应有介质击穿和保护涂层损坏,且绝缘电阻应符合3.6的规定。

3.4介质耐压

电感器按4.6.3的规定试验时,不应有跳火、飞弧、击穿和其它损伤,且漏电流不应超过100μA。

3.5低气压(适用时)

电感器按4.6.4的规定试验时,不应有跳火、飞弧、击穿和其它损伤,且漏电流不应超过100uA。

3.6绝缘电阻

电感器按4.6.5的规定试验时,绝缘电阻不应小于1000M2。3.7绕组电气连续性

电感器按4.6.6的规定试验时,绕组应保持电气连续。3.8电性能

3.8.1增量电流电感

电感器按4.6.7.1的规定试验时,增量电流电感(初始值)应符合表1的规定。有关试验后,零电流增量电流电感(最终值)与其初始测量值相比,变化不应大于士10%。3.8.2直流电阻

电感器按4.6.7.2的规定试验时,直流电阻(初始值)应符合表1的规定。有关试验后,直流电阻(最终值)与其初始测量值相比,变化不应大于土5%+0.0012。型号

LG-H18

LG-H38

10±20%

19±20%

SJ20097--92

表1电性能(初始值)

增量电流电感

18±10%

38±10%

84±20%

205±20%

104±20%

218±20%

106±20%

188±20%

直流电阻

3.9温升

电感器按4.6.8的规定试验时,绕组高于规定最高环境温度的温升不应超过20℃,且不应有物理损伤。

3.10耐焊接热

电感器按4.6.9的规定试验时,不应有机械损伤和引出端松动。3.11引出端强度

电感器按4.6.10的规定试验时,不应有绕组电气不连续(见3.7)、引出端松动、断开或其它机械损伤。

3.12寿命

电感器按4.6.11的规定进行1000h试验时,不应有机械损伤。电性能的初始测量值与250h、500h、1000h时的测量值之间的变化不应超过规定的性能下降极限(见6.3)。3.13低温购存(适用时)

电感器按4.6.12的规定试验时,保护涂层不应损伤,绕组和引出端不应松动,也不应有其它机械损伤。

3.14高频振动

电感器按4.6.13的规定试验时,绕组不应有电气不连续(见3.7),且不应有物理和机械损伤。

3.15冲击(规定脉冲)

电感器按4.6.14的规定试验时,绕组不应有电气不连续(见3.7),且不应有物理和机械损伤。

3.16稳态湿热

电感器按4.6.15的规定试验时,介质耐压应符合3.4的规定,绝缘电阻应不小于1000M2,电性能应符合3.8的规定。3.17可焊性

电感器按4.6.16的规定试验时,应符合GJB360.18对引出端可焊性合格判据的规定,焊接前电气连接点应予机械固定,焊接后应保持电气连续。3.18易燃性

电感器按4.6.17的规定试验时,不应有导致剧烈爆炸性着火的猛烈燃烧现象,且涂覆料应能自行熄灭。如果外加火焰将电感器烧毁,则不应认为不合格。只有发生爆炸或燃烧材料滴落产生爆炸性火焰,或外加火焰撤离后可见火焰持续燃烧时间超过允许的3min以上才认为不合格。

3.19标志

除非另有规定,电感器上应打印制造厂商标、型号、电极性标记(可用色点),且经4.6:18的规定擦试后,标志仍应清晰。3

4质量保证规定

4.1检验责任

SJ20097—92

除合同或订货文件另有规定外,承制方应负责完成本规范规定的所有检验内容。必要时,订货方或上级鉴定机构有权对规范中的任一项目进行检验。4.2检验分类

本规范规定的检验分为:

a.鉴定检验(见4.4);

b.质量一致性检验(见4.5)。

4.3检验条件

除非本规范另有规定,所有检验均应在GJB360.1的通用要求所规定的试验条件下进行。4.3.1试验电压

试验电压的谐波畸变不应超过5%。4.3.2试验频率

当试验频率未规定偏差时,则所有频率的偏差均为规定值的士0.1%。4.4鉴定检验

鉴定检验应在上级鉴定机构认可的实验室进行,试样应是采用正常生产所用的设备和工艺制成的。鉴定检验应按表2的规定。4.4.1样本大小

提交鉴定检验的样本大小,应符合表2的规定。4.4.2试验程序

应按表2规定的项目及顺序进行鉴定检验,除5组外,其它样品均应经受1组检验。4.4.3失效数

一个或多个电感器失效则不应给予鉴定批准。4.4.4鉴定合格资格的保持

承制方应每六个月以鉴定合格资格保持报告的形式编写质量一致性检验摘要提交上级鉴定机构作为鉴定合格资格保持的依据。表2鉴定检验

检验或试验

温度冲击

介质耐压

低气压

绝缘电阻

电性能(初始值)

增量电流电感

直流电阻

外观及机械检验

要求条款

3.1.3.2、3.19

方法条款

受试样品数量

全部样品

(除5组外)

检验或试验

耐焊接热

引出端强度

电性能(最终值)

零电流增量电流电感

低温贮存(—55℃)

高频振动

冲击(规定脉冲)

稳态湿热

电性能(最终值)

零电流增量电流电感

直流电阻

外观及机械检验

可焊性(2个引线)\)

易燃性(取可焊性试验后的2个

样品)

SJ20097-92

要求条款

3.1、3.2、3.19

注:1)应是未经其它试验的干净样品。4.5质量--致性检验

4.5.1逐批检验

电感器的逐批检验由A组和B组检验组成。4.5.1.1检验批

方法条款

受试样品数量

应由基本相同条件下生产的,相同材料制成的,按本规范同时提交检验的电感器构成。4.5.1.2A组检验

A组检验由表3规定的项目及顺序组成。表3A组检验

检验或试验

温度冲击”

电性能(初始值)

外观和机械检验

要求条款

3.1.3.2、3.19

注:1)温度冲击试验后不测量。4.5.1.2.1抽样方案

方法条款

AQL(百分不合格品率)

重缺陷

轻缺陷

电感器的抽样和检验应符合GIB179一次正常抽样方案般检查水平I,可接收质量水平(AQL)应按表3规定。重缺陷和轻缺陷按GJB179的规定。5

4.5.1.2.2拒收批

SJ20097-92

若某一检验批被拒收,承制方可对其进行返工以纠正缺陷,或剔除有缺陷的产品再次提交检验。复验批应采用加严检验。这样的批应与新提交的批区别开,并应注明为复验批。4.5.1.3B组检验

B组检验由表4规定的项目及顺序组成。B组检验的样品应是已通过A组检验的样品。表4B组检验

介质耐压

低气压

绝缘电阻

电性能(初始值)

增量电流电感

4.5.1.3.1抽样方案

要求条款

方法条款

抽样方案按GJB179一次正常抽样特殊检查水平S-4。AQL为2.5。4.5.1.3.2拒收批

若某一检验批被拒收,承制方可对其进行返工以纠正缺陷,或剔除有缺陷的产品再次提交检验。复验批应采用加严检验。这样的批应与新提交的批区别开,并应注明为复验批。4.5.1.3.3样品的处理

经过B组试验的样品,只要该批通过了试验,且样品电性能仍保持在规定的范围内,并满足外观和机械检验要求、引出端清洁平整,则可按合同或订货文件交货。4.5.2周期检验

周期检验由C组检验组成。除按4.5.2.1.4的规定外,已通过A组和B组检验的产品,不得因等待C组检验结果而延迟交货。4.5.2.1C组检验

C组检验应按表5规定的项目和顺序进行。应从已通过A组和B组检验的批中抽取样品进行C组检验。对于超过24个月交货的电感器也应按表5进行C组检验。4.5.2.1.1抽样方案

电感器应按表5的规定抽取样品。4.5.2.1.2C组检验的不合格品数不应超过表5的规定。4.5.2.1.3样品的处理

进行过C组检验的样品,不应按合同或订货文件交货。4.5.2.1.4不合格

如果样品未通过C组检验,则应停止产品的验收和交付。承制方应将不合格情况通知合格鉴定单位,在采取纠正措施之后,应根据合格鉴定单位的意见,重新进行全部试验或检验,或只对不合格的项目进行试验或检验。若试验仍不合格,则应将不合格的情况通知合格鉴定单位。

检验或试验

1分组(每季度)

电性能(初始值)

零电流增量电流电感

耐焊接热

引出端强度

电性能(最终值)

2分组(每季度)

电性能(初始值)

零电流增量电流电感

直流电阻

低温贮存(-55℃)

高频振动

冲击(规定脉冲)

稳态湿热

电性能(最终值)

外观和机械检验

3分组(每半年)

温度冲击”

电性能(初始值)

零电流增量电流电感

直流电阻

电性能(最终值)

4分组(每半年)2)

可焊性(2个引线)

易燃性

SJ2009792

表5C组检验

要求条款

3.1、3.2

方法条款

注:1)寿命试验之前必须替换由于温度冲击试验引起的不合格品。受试样品数量

2)6个样品应进行4分组检验,可焊性试验后的3个样品用于易燃性。4.6检验方法

4.6.1外观和机械检验

允许不合格品数

应检验电感器的结构、外形尺寸、重量、标志以保证符合规定的要求(见3.1、3.2、3.19)。4.6.2温度冲击(见3.3)

电感器应按GJB360.7和下列规定进行试验。a.试验条件A-1。用于鉴定检验和在使用状态”下的C组检验(见6.4);试验条件A用于不在“使用状态”下的A组检验。步骤3应在最高温度下进行。b.循环后测量应分别按4.6.6、4.6.3和4.6.5测定绕组电气连续性、介质耐压和绝缘电阻。

4.6.3介质耐压(见3.4)

电感器应按GJB360.27和下列规定进行试验。特殊准备或条件圆柱形绝缘电感器使用带有厚度为1.9mm的导电防潮弹性材料a.

衬垫的金属带将其固定在呈90°的金属V形块的槽中。这种衬垫材料的电阻率应小于1000α-cm,衬垫材料紧靠着电感器并连接到金属带表面。电感器本体不应超出V形块或弹性材料之7

SJ20097—92

外。V形块的表面应无污物。电感器引线放置的位置应使其与V形块的任何点之间的距离不小于电感器半径和引线半径之差。金属V形块应为非腐蚀性的。试验电压除非另有规定,交流试验电压至少为1000V,加压持续时间应不超过b

60s。

c.试验电压施加点除非另有规定,试验电压应施加在相互连接的电感器引出端和V形块之间,V型块及金属带处于地电位。d.试验后检验应检验电感器由于跳火、飞弧、击穿所致的损伤或其它损伤。4.6.4低气压(适用时,见3.5)对于设计工作在3048m以上高度的电感器应按GJB360.5和下列规定进行试验。a.特殊准备或条件圆柱形绝缘电感器应使用带有厚度为1.9mm的导电防潮弹性材料衬垫的金属带将其固定在呈90°的金属V形块的中。这种衬垫材料的电阻率小于1000α-cm,衬垫材料紧靠着电感器并连接到金属带表面。电感器本体不应超出V形块或弹性材料之外。V形块的表面应无污物。电感器引线放置的位置应使其与V形块的任何点之间的距离不小于电感器半径和引线半径之差。b.试验条件C。

c.低气压试验电感器应在压力为4.39kPa下经受50Hz,最小为200V有效值)交流试验电压,历时至少60s。

d.试验电压施加点试验电压应施加在互相连接的电感器引出端和V形块之间,V形块及金属带处于地电位。

e.试验后检验应检验电感器由于跳火、飞弧、击穿所致的损伤或其它损伤。4.6.5绝缘电阻(见3.6)

电感器应按GJB360.28和下列规定进行试验。试验条件B。

b,测量点应在绝缘点间进行测量。应在电感器和图2所规定的电感器绕组连接装置中的金属带之间,或在互相连接的引出端与V形块之间进行测量(见4.6.4d)。金扇带入

导电弹性材料

O被测电感器

非导电

图2极化时电感器的安装

4.6.6绕组电气连续性(见3.7)A-A

电感器的绕组应采用合适的方法测试电气连续性。试验时,施加于电感器的试验直流电流8

SJ20097—92

应不超过0.6mA,并应采用下列试验电路以限制试验电流。风指示灯

图3铁氧体芯电感器绕组电气连续性试验电路4.6.7电性能

电感器应按正常安装方法固定在图4所示的试验夹具或等效夹具上,应测定的电性能包括增量电流电感和直流电阻。

有机玻璃基座

测试夹(见详图)

乙黄铜棒直径1.60

图4电性能测试来具

4.6.7.1增量电流电感(见3.8.1)与测试仪表

相配的插头

应采用(GR公司)1633-A型增量电感电桥或等效仪器,在1kHz下测景。为电桥工作,施加在电感器两端的交流试验电压由下式确定:E=fL

式中:E一电压(有效值),mV;(1)

f频率,kHz

SJ20097—92

L--零电流增量电流电感标称值,uH。该电压是用合适的电压表直接在电感器两端测量的,电感测量前不接电压表。应测定并记录被测电感器在零直流电流时的电感。然后施加规定的增量电流,并记录所测电感值。4.6.7.2直流电阻(见3.8.2)

电感器的直流电阻应按GJB360.29的规定进行测量。4.6.8温升(见3.9)

电感器应连接到符合图5的测试夹具上,每个引出端应围绕测试夹具接线端缠绕一圈并焊牢,以保持低接触电阻。然后将装有电感器的测试夹具置于试验箱内,该试验箱在试验期间能关掉强制通风循环。该试验箱应无气流和直接热辐射。具有精度为士0.5℃的温度指示器应放在电感器周围而不受电感器温升影响的地方。此外,试验箱温度应稳定在规定的环境温度。在规定的环境温度(t)下,施加80mA的直流电流测量直流电阻。只要电流表和电压表的精度为士0.5%或更高,且电压表的电阻至少为10000/V,则可用电流表和电压表法测定该电阻。应采用恒流源,如电池,对电感器施加800mA额定直流电流。施加额定电流时,应关掉强制空气循环。当电感器电阻稳定时,应记下该电阻值(R)和试验箱温度(T)。温升按下式计算:AT=R(+234. 5)-(T-t)

式中:AT超过电感器规定环境温度的温升,℃;R一在温度为(T+4T)时加有额定直流电流的电感器的电阻,Q;r一在规定环境温度(t)时电感器的电阻,α;t施加直流电流时电感器的规定环境温度,℃;T施加额定电流(关掉强制空气循环)时的环境温度,℃,T与t相差不应大于5℃。电流端

电位美

正面示意图

图5温升试验用夹具

(2)

电流引线

76.20±1.55

0.64铜线

电位引线

SJ20097-92

插入式接线柱

固定式接线柱

侧面示意图

被测电感器

后面示意图

续图5温升试验用夹具

4.6.9耐焊接热(见3.10)

采用焊接连接的引出端按GJB360.20和下列规定进行试验。a.

小者。

9180590809

浸入熔融焊料深度离最近的绝缘材料6.35mm或引出端露出长度的一半,取其较b.试验条件A,试验后待焊接引出端刚恢复至室温时,应立即检验电感器有无机械损伤和引出端松动。

4.6.10引出端强度(见3.11)

电感器应按4.6.10.1至4.6.10.2的规定进行试验。4.6.10.1拉力

每个引出端应按GJB360.21和下列规定进行试验。试验条件A。

b.施加力15N。

4.6.10.2弯曲

每个引出端应按GJB360.21和下列规定进行试验。a.

试验条件C。

施加力7.5N。

4.6.11寿命(见3.12)

SJ20097-92

电感器应按GJB360.8和下列规定进行试验。a。安装方法电感器的引出端应固定在支架本体每边的轻型压接式接线端上,每个引出端的有效长度至少应为12.7mm。试验台或操纵装置应备有电流传感器接线端。电感器的排列形式应使任何一个电感器的温度不会明显影响其它电感器的温度。b.环境试验温度及偏差85土2℃

c.工作条件在85士2℃和循环加载额定直流电流800mA条件下,1.5h接通,0.5h断开,进行1000h试验,“接通时间”应为总试验时间的四分之三。d.初始测量零电流增量电流电感、直流电阻测量应在试验前室温下进行。这些初始测量值应作为每个规定试验温度下暴露规定的时间后确定性能降低极限的基准。e.试验期间测量零电流增量电流电感、直流电阻分别在试验至250+h、500+h、1000+h时进行。测量前电感器应从试验箱中取出,置于室温下至少0.5h。电感器在返回试验箱之前,在室温下放置的时间应不超过进行测量所需的必要时间。f.下降极限除非另有规定,电感器试验至250h、500h、1000h零电流增量电流电感的下降极限为士10%;直流电阻的下降极限为士5%+0.0010(见6.3)。g。试验后检验应检验电感器有无机械损伤。4.6.12低温贮存(见3.13)

4.6.12.1安装

电感器应采用正常安装方式安装,并应使每个电感器周围至少有25mm的自由空间,且不会防碍四周空气流通。

4.6.12.2程序

将电感器置于一55-2℃的低温箱中,电感器达到该温度并放置96h后,使试验箱的温度在不多于8h的时间内逐渐上升到室温。应检验电感器有无开裂或其它机械损伤。4.6.13高频振动(见3.14)

电感器应按GJB360.15和下列规定进行试验。3.安装方法电感器应以正常安装方式牢固固定并焊接到刚性的支架接线端上,其间距应使每个引出端离电感器本体为6.35mm。b.试验条件A。

c.振动期间测量应对每个电感器进行监测以确定其电气不连续性,所采用方法的灵敏度至少应足以自动监测并记录0.1ms或更长期间的任何电气不连续性。d,振动后检验应检验电感器有无物理或机械损伤。并应检验绕组电气连续性。4.6.14冲击(规定脉冲)(见3.15)电感器应按GJB360.23和下列规定进行试验。a.安装方法电感器在试验设备中的安装方式应使其处于最不利的冲击应力方向。圆柱形绝缘电感器应焊接到刚性支架的接线端上,其间距应使每根引线离电感器本体6.35mm。b.试验条件H。

c。试验后检验应检验电感器绕组电气连续性,并检验有无物理或机械损伤。4.6.15稳态湿热(见3.16)

电感器应按GJB360.3和下列规定进行试验。a:安装应将圆柱形绝缘电感器的引出端焊接到刚性安装架或接线片上,安装架或接线片的间距应能使从支撑端边缘到电感器本体进行测量,每个电感器引出端的长度约为12

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 电子行业标准(SJ)

- SJ3166-1988 GZS12-4-3型彩色显像管插座

- SJ2534.10-1986 天线测试方法 功率增益和方向性的测量

- SJ2857.2-1988 温差电致冷材料性能的测试方法 电导率的测试方法

- SJ2879-1988 彩色电视接收机用色纯静会聚磁体组合件总规范

- SJ/T10401-1993 半导体集成音响电路马达稳速电路测试方法的基本原理

- SJ/T11010-1996 电子器件详细规范 半导体电视集成电路CD1124ACP伴音中频放大电路

- SJ/T11088-1996 电子器件详细规范 半导体集成电路CD7680CP图象伴音中频放大电路

- SJ/Z9010.27-1987 电子管电性能的测试 第27部分:发射管中相互调制分量的测试方法

- SJ2253-1982 阴极碳酸盐颗粒度的测定方法

- SJ20599-1996 推拉钨丝规范

- SJ/T9546-1993 无金属化孔单、双面印制板的质量分等标准

- SJ/T10038-1991 电子器件详细规范 半导体集成电路CC4008型CMOS4位二进制超前进位全加器

- SJ/T11332-2006 数字电视接收设备接口规范 第6部分:RGB模拟基色视频信号接口

- SJ/T31441-1994 离心式制冷机组完好要求和检查评定方法

- SJ/T31449-1994 供油管道完好要求和检查评定方法

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2