- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB 10941-1989 稻壳膨化机 试验方法

标准号:

GB 10941-1989

标准名称:

稻壳膨化机 试验方法

标准类别:

国家标准(GB)

标准状态:

已作废-

实施日期:

2004-01-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

1.59 MB

替代情况:

调整为JB/T 7883-1995

部分标准内容:

中华人民共和国国家标准

稻壳膨化机试验方法

The machine for expanding rice hullTest methods主题内容与适用范围

本标准规定了稻壳膨化机(以下简称膨化机)试验的条件、内容和方法。本标准适用于螺杆式膨化机的性能试验和生产试验。引用标准

GB3768噪声源声功率级的测定简易法GB6971饲料粉碎机试验方法

GB5667农业机械生产试验方法

3试验条件与要求

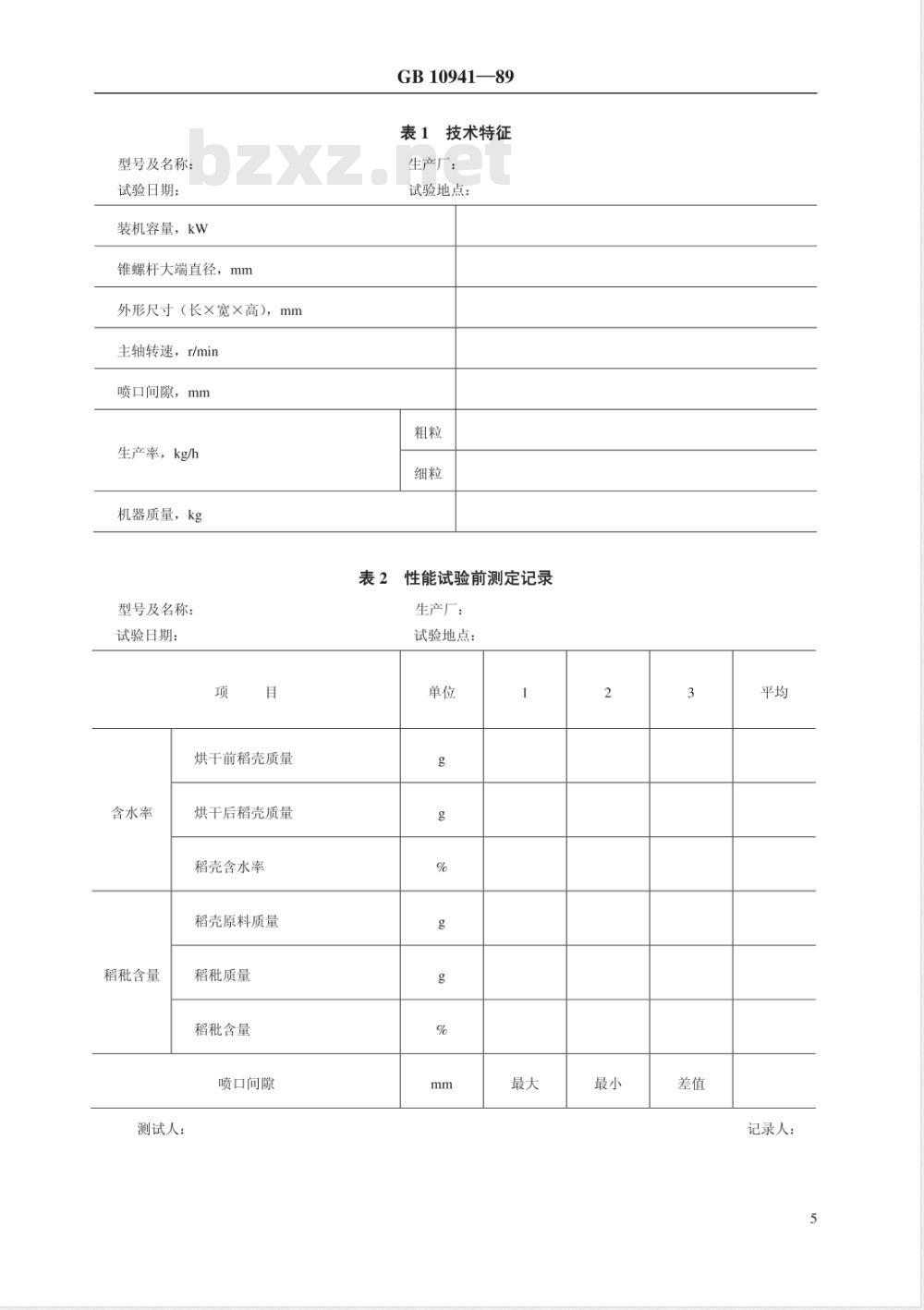

3.1将试验样机的技术特征填入表1。3.2试验场地应满足试验要求,有可靠的防火措施GB10941—89

3.3试验原料为稻壳,其含水率不大于15%,稻秕含量不大于3%,不得含有大于稻壳粗细度及硬度的杂物。

3.4试验电压为380V,偏差不得大于土5%。3.5试验用主要仪器仪表应进行校正,计量器具应由计量部门检定合格后方可使用。3.6试验样机应在标定工况下进行试验。试验中电机平均负载功率不得超过电机功率的10%。3.7试验样机应保持良好的技术状态。试验前应按使用说明书的规定进行调整、保养。测定过程中应有专人操作。

4性能试验

性能试验前的测定

测定结果记入表2。

4.1.1稻壳含水率的测定

从稳壳原料中随机取样不少于50g,用感量百分之一的天平称量后,在105℃恒温下洪干至质量不变为止,再称其质量。按式(1)计算。W.-Wg

×100%

式中:H—稻壳含水率,%;

Ws—烘干前稻壳质量,g;

中华人民共和国机械电子工业部1989-03-10批准(1)

1990-01-01实施

Wg——烘干后稻壳质量,g。

测三次,取平均值。

4.1.2稻壳含稻秕率的测定

GB 10941—89

从稻壳原料中随机取样100g,从中挑选出稻秕并称量。按式(2)计算稻秕含量:Ch

式中:Cb

稻秕含量,%:

一所取稻壳原料质量,g:

Wi——所挑出的稻秋质量,g。

测三次,取平均值。

4.1.3喷口间隙

测定锥螺杆与喷嘴的径向最大与最小间隙。4.2空载试验

W×100%

空载运转10min,测定下列项目,并将测定结果记入表3。4.2.1测定整机的空载功率,共测三次。4.2.2测定膨化机主轴的转速,共测三次。4.2.3测定空载时的噪声,按GB3768执行。测定结果记入表4。4.3负载试验

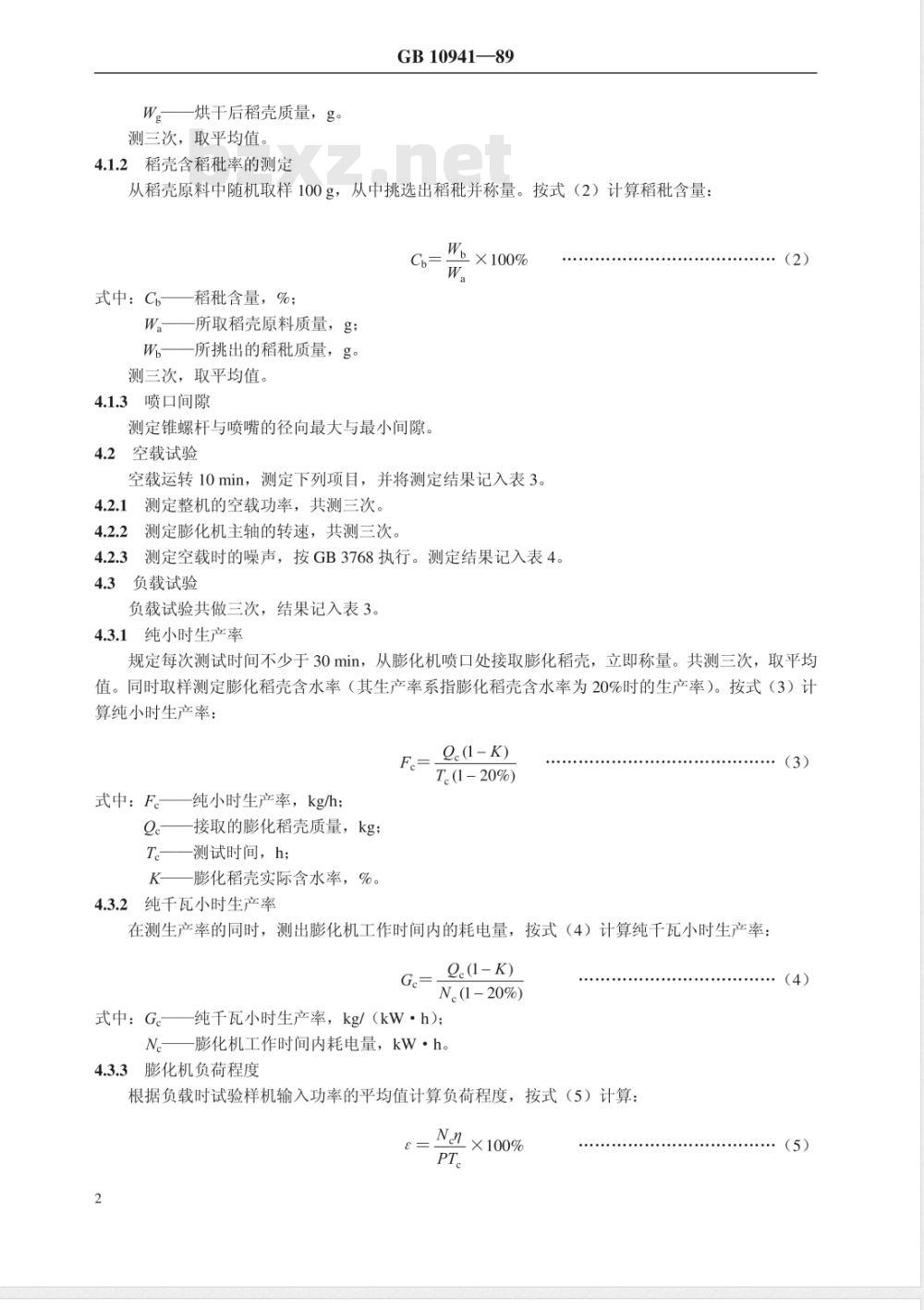

负载试验共做三次,结果记入表3。4.3.1纯小时生产率

规定每次测试时间不少于30min,从膨化机喷口处接取膨化稻壳,立即称量。共测三次,取平均值。同时取样测定膨化稻壳含水率(其生产率系指膨化稻壳含水率为20%时的生产率)。按式(3)计算纯小时生产率:

Q(1-K)

T(1-20%)

式中:F、

纯小时生产率,kg/h;

接取的膨化稻壳质量,kg;

T——测试时间,h;

K—膨化稻壳实际含水率,%。

4.3.2纯千瓦小时生产率

在测生产率的同时,测出膨化机工作时间内的耗电量,按式(4)计算纯千瓦小时生产率:G=

Q(1- K)

N。(1-20%)

式中:G。纯千瓦小时生产率,kg/(kW·h);N

膨化机工作时间内耗电量,kW·h。4.3.3膨化机负荷程度

根据负载时试验样机输入功率的平均值计算负荷程度,按式(5)计算:N×100%

(5)

式中:——负荷程度,%;

P——装机容量,kW;

——电机标定效率。

4.3.4噪声

GB 10941—89

在试验样机负载运转正常时测定,方法同本标准第4.2.3条。结果记入表4。4.3.5膨化稻壳粗细度

从膨化机喷口处取样,晾干到含水率低于15%时,按GB6971附录B的方法进行。结果记入表5。膨化稻壳的几何平均直径小于或等于0.85mm为细粒,在0.85~1.7mm之间为粗粒。4.3.6稻壳膨化率

按本标准附录A(补充件)进行。4.3.7膨化稻壳含水率

从膨化机喷口处取膨化稻壳样品,每次不少于50g,测量方法及计算公式同本标准4.1.1条。4.3.8轴承温升

试验结束时,用半导体点温计测定主轴轴承处的温度。5生产试验

5.1试验条件

5.1.1批量生产前投入生产试验的样机每批不少于2台。批量生产的产品抽查试验应符合有关标准的规定,试验期间纯工作时间每台不少于200h。5.1.2生产试验用的样机必须是经过性能试验合格的膨化机。配套动力应与试验样机的要求适应,并备有必要的配件和工具。

5.1.3试验原料应符合本标准第3.3条的规定。5.1.4试验电压应符合本标准3.4条的规定,试验样机负荷程度不低于80%。5.1.5生产试验应配备专职试验人员,并按使用说明书的规定配备操作人员。5.2试验内容

5.2.1生产考核期间,应按表7填写生产试验记录,并将试验数据整理汇总记入表8。5.2.1.1作好每班各类工作的时间记录。如纯工作时间、故障时间、调整保养时间及其它时间等。精确到分。bzxZ.net

5.2.1.2记录每班加工膨化稻壳质量和耗电量。5.2.2在生产考核的中期和后期各进行一次性能试验。5.2.3检查试验样机主要零件的变形和损坏情况,将结果记入表9。5.2.4对主要磨损件如刀、喷嘴、锥套、平螺杆,在生产试验前对其主要工作面进行初测,在生产试验结束后进行复测。结果记入表10。5.2.5在生产试验纯工作时间80h后,每间隔8h测一次稻壳膨化率和粗细度,直到所加工物料的膨化率小于70%,粗细度大于1.7mm时,即可认为锥螺杆报废,累计锥螺杆工作时间为其工作寿命。5.2.6记录首次发生零件损坏的工作时间,该时间为首次无故障作业时间。5.3生产查定

在生产考核过程中应对试验样机进行不少于连续三个班次的查定。5.4经济指标计算

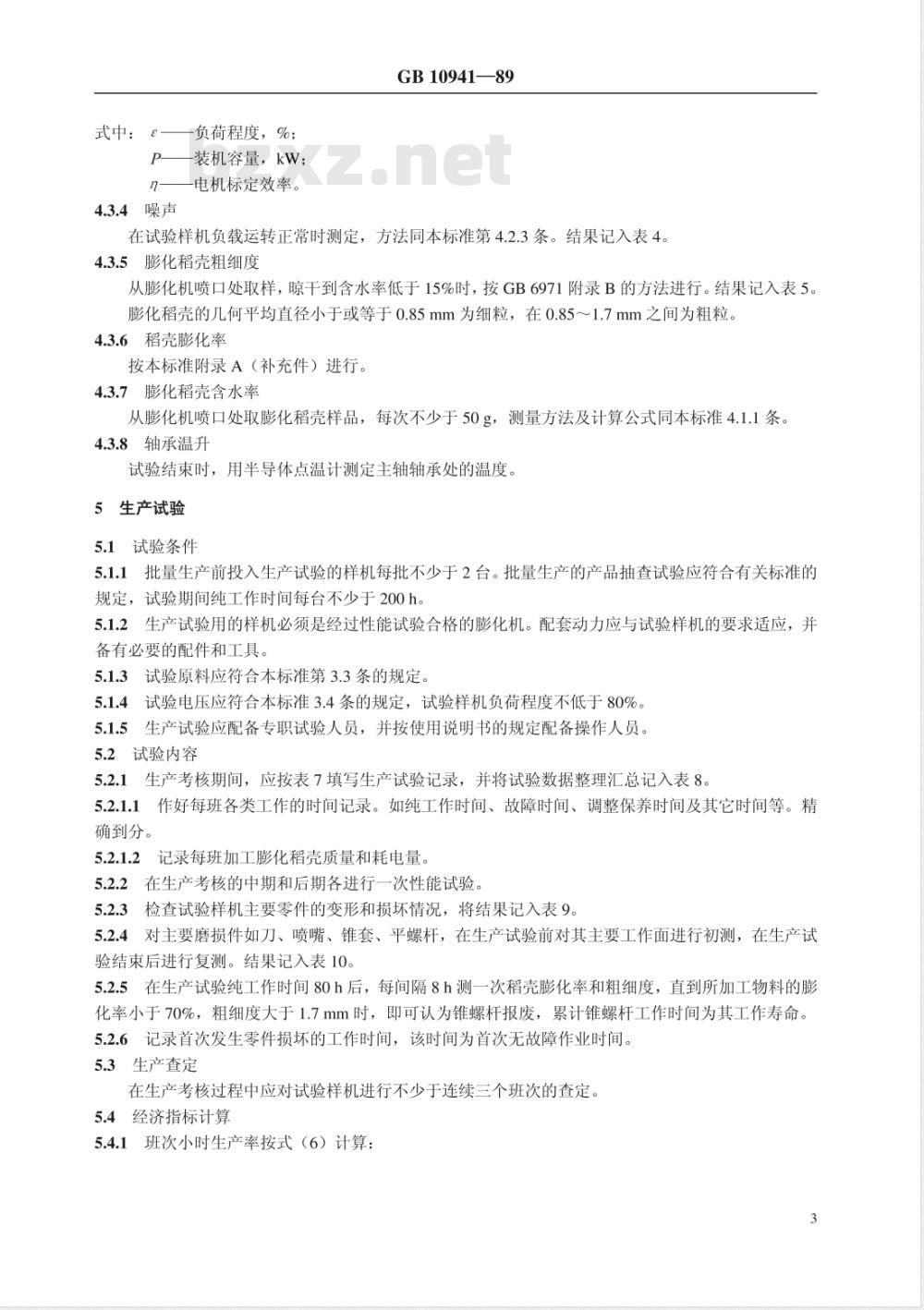

5.4.1班次小时生产率按式(6)计算:式中:Eb

班次小时生产率,kg/h;

GB 10941—89

Ob;(1-K,)

-生产考核期间的班次产量,kg;Obi

Tbi——生产考核期间的班次时间,h;i=l

Ts (1- 20%)

K一生产考核期间的班次膨化稻壳含水率,%;生产考核期间查定班次的班次数。5.4.2班次千瓦小时生产率按式(7)计算:b;(1-K,)

Ne(1-20%)

式中:Gb—班次千瓦小时生产率,kg/(kW·h);Nbi

-生产考核期间的班次电能消耗,kW·h。5.4.3调整保养方便性按式(8)计算;Ktb=

式中:Ktb

调整保养方便性,%;

ZT, +ETb

生产考核期间班次作业时间,h;Tb——生产考核期间班次调整保养时间,h。5.4.4作业成本

参照GB5667附录A的规定进行,

5.5生产试验的时间分类

×100%

班次时间是指每班操作工人的实际工作时间,它包括机器作业时间和非作业时间。机器作业时间是指开机加工出产品的时间,即纯工作时间。机器非作业时间包括每班中机器的调整保养时间和机器故障时间。由于待料、停电等造成停机不能算做班次时间。试验报告

按GB5667的规定编写。

型号及名称:

试验日期:

装机容量,kw

锥螺杆大端直径,mm

外形尺寸(长×宽×高),mm

主轴转速,r/min

喷口间隙,mm

生产率,kg/h

机器质量,kg

型号及名称:

试验日期:

烘干前稻壳质量

含水率

稻秕含量

测试人:

烘干后稻壳质量

稻壳含水率

稻壳原料质量

稻秋质量

稻秕含量

喷口间隙

GB 10941—89

表1技术特征

生产厂:

试验地点:

性能试验前测定记录

生产厂:

试验地点:

记录人:

型号及名称:

试验日期:

空载功率

接取膨化稻壳质量

膨化稻壳含水率

纯工作时间

纯小时生产率

电度表终了读数

电度表开始读数

耗电量

纯千瓦小时生产率

负荷程度

主轴轴承温升

主机转速

测试人:

烘干前质量

烘干后质量

膨化稻壳含水率

水面上升最大高度

水面上升最低高度

水面上升平均高度

稻壳膨化率

前轴承

后轴承

GB 10941—89

性能试验记录

生产厂:

试验地点:

kg/(kW·h)

记录人:

型号及名称:

试验日期:

平均声压级LpA,dB

A声功率级LwA,dB

样机测点布置简图

测试人:

型号及名称:

试验日期:

样品质量,

筛孔直径,mm

筛上物质量,g

质量几何平均值径dgw

质量几何标准差Sgw

测试人:

实测A声级

GB 10941—89

噪声测定记录表

生产厂:

试验地点:

背景噪声级

dB(A)

修正量

表5膨化壳粗细度测定记录表

生产厂:

试验地点:

测量A声级

记录人:

记录人:

型号及名称:

试验日期:

稻壳含水率

稻秕含量

喷口间隙

空载功率

纯小时生产率

纯千瓦小时生产率

负荷程度

膨化稻壳含水率

膨化稻壳几何平均直径

稻壳膨化率

测试人:

型号及名称:

试验日期:

班次产量:

起止时间

测试人:

GB 10941—89

性能试验汇总表

生产厂:

试验地点:

kg/(kW·h)

生产试验工作日记

生产厂:

试验地点:

班次耗电量:

记录人:

记录人:

型号及名称:

试验日期:

制造单位:

测试人:

总班次时间

总加工成品质量

总耗电量

首次无故障作业时间

班次小时生产率

班次千瓦小时生产率

累计调整保养时间

调整保养方便性

型号及名称:

试验日期:

出现故障的零部件

名称、代号

测试人:

GB 10941—89

生产试验汇总表

试验地点:

kg/(kW·h)

主要零件变形和损坏情况

生产厂:

试验地点:

纯工作时间

变形或损坏情况

测定值

记录人:

原因分析及排除方法

记录人:

排除故障时间

型号及名称:

试验日期:

名称或代号

测试人:

型号及名称:

试验日期:

磨损时间,h

稻壳膨化率,%

膨化稻壳粗细度,mm

寿命,h

测试人:

GB 10941—89

主要磨损件磨损情况表

生产厂:

试验地点:

零件示意图及测量部位

测量次数

磨损量

磨损量

磨损量

磨损量

测量部位尺寸,mm

记录人:

表11锥螺杆磨损情况表

生产厂:

试验地点:

记录人:

测量质量

纯工作时间,h

A1基本原理

GB 10941—89

附录A

稻壳膨化率的测定方法

(补充件)

稻壳膨化后,其内部组织结构发生了变化,产生了许多微小孔洞。孔洞的多少可表明膨化效果的好坏。孔洞越多,膨化率越高,后之为低。孔洞量的多少,可以通过毛吸现象、吸水能力的强弱来测得。孔洞量越多,吸水量也就越多。因此,可以通过膨化稻壳吸水能力来测定稻壳的膨化率。A2试验用具

a.玻璃管

b.玻璃皿

Φ60mm×5mm×150mm,

Φ150mm×5mm×20mm,

c.滤纸Φ70 mm,

d.钢板尺

@150mm,

操作规程

3个;

3个;

若干;

1个。

取刚出机的膨化稻壳0.6kg,放在纸上按厚度约10mm摊平。晾干至含水率为13%~15%。将玻璃管的一端糊上滤纸并晾干。A3.2

将晾干后的膨化稻壳自然撒落并装满玻璃管。A3.3

A3.4在玻璃皿中加入深度为2mm的水。A3.5将装满膨化稻壳的玻璃管糊滤纸的一端放入玻璃皿中。并不断向玻璃血中加水,使水保持2 mm。

A3.6同时作三组试验,计算平均值。A4膨化率的确定

水透过滤纸在膨化稻壳中上升,约10h后水升稳定。A4.2量出每一玻璃管的水升最大高度和最低高度,如图A1。A4.3按式(A1)计算平均高度:H=A+B

式中:A-

-水面上升最大高度,mm;

-水面上升最低高度,mm;

水面上升平均高度,mm。

A4.4将所测水面上升平均高度乘以系数1.3,即得稻壳膨化率。(A1)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

稻壳膨化机试验方法

The machine for expanding rice hullTest methods主题内容与适用范围

本标准规定了稻壳膨化机(以下简称膨化机)试验的条件、内容和方法。本标准适用于螺杆式膨化机的性能试验和生产试验。引用标准

GB3768噪声源声功率级的测定简易法GB6971饲料粉碎机试验方法

GB5667农业机械生产试验方法

3试验条件与要求

3.1将试验样机的技术特征填入表1。3.2试验场地应满足试验要求,有可靠的防火措施GB10941—89

3.3试验原料为稻壳,其含水率不大于15%,稻秕含量不大于3%,不得含有大于稻壳粗细度及硬度的杂物。

3.4试验电压为380V,偏差不得大于土5%。3.5试验用主要仪器仪表应进行校正,计量器具应由计量部门检定合格后方可使用。3.6试验样机应在标定工况下进行试验。试验中电机平均负载功率不得超过电机功率的10%。3.7试验样机应保持良好的技术状态。试验前应按使用说明书的规定进行调整、保养。测定过程中应有专人操作。

4性能试验

性能试验前的测定

测定结果记入表2。

4.1.1稻壳含水率的测定

从稳壳原料中随机取样不少于50g,用感量百分之一的天平称量后,在105℃恒温下洪干至质量不变为止,再称其质量。按式(1)计算。W.-Wg

×100%

式中:H—稻壳含水率,%;

Ws—烘干前稻壳质量,g;

中华人民共和国机械电子工业部1989-03-10批准(1)

1990-01-01实施

Wg——烘干后稻壳质量,g。

测三次,取平均值。

4.1.2稻壳含稻秕率的测定

GB 10941—89

从稻壳原料中随机取样100g,从中挑选出稻秕并称量。按式(2)计算稻秕含量:Ch

式中:Cb

稻秕含量,%:

一所取稻壳原料质量,g:

Wi——所挑出的稻秋质量,g。

测三次,取平均值。

4.1.3喷口间隙

测定锥螺杆与喷嘴的径向最大与最小间隙。4.2空载试验

W×100%

空载运转10min,测定下列项目,并将测定结果记入表3。4.2.1测定整机的空载功率,共测三次。4.2.2测定膨化机主轴的转速,共测三次。4.2.3测定空载时的噪声,按GB3768执行。测定结果记入表4。4.3负载试验

负载试验共做三次,结果记入表3。4.3.1纯小时生产率

规定每次测试时间不少于30min,从膨化机喷口处接取膨化稻壳,立即称量。共测三次,取平均值。同时取样测定膨化稻壳含水率(其生产率系指膨化稻壳含水率为20%时的生产率)。按式(3)计算纯小时生产率:

Q(1-K)

T(1-20%)

式中:F、

纯小时生产率,kg/h;

接取的膨化稻壳质量,kg;

T——测试时间,h;

K—膨化稻壳实际含水率,%。

4.3.2纯千瓦小时生产率

在测生产率的同时,测出膨化机工作时间内的耗电量,按式(4)计算纯千瓦小时生产率:G=

Q(1- K)

N。(1-20%)

式中:G。纯千瓦小时生产率,kg/(kW·h);N

膨化机工作时间内耗电量,kW·h。4.3.3膨化机负荷程度

根据负载时试验样机输入功率的平均值计算负荷程度,按式(5)计算:N×100%

(5)

式中:——负荷程度,%;

P——装机容量,kW;

——电机标定效率。

4.3.4噪声

GB 10941—89

在试验样机负载运转正常时测定,方法同本标准第4.2.3条。结果记入表4。4.3.5膨化稻壳粗细度

从膨化机喷口处取样,晾干到含水率低于15%时,按GB6971附录B的方法进行。结果记入表5。膨化稻壳的几何平均直径小于或等于0.85mm为细粒,在0.85~1.7mm之间为粗粒。4.3.6稻壳膨化率

按本标准附录A(补充件)进行。4.3.7膨化稻壳含水率

从膨化机喷口处取膨化稻壳样品,每次不少于50g,测量方法及计算公式同本标准4.1.1条。4.3.8轴承温升

试验结束时,用半导体点温计测定主轴轴承处的温度。5生产试验

5.1试验条件

5.1.1批量生产前投入生产试验的样机每批不少于2台。批量生产的产品抽查试验应符合有关标准的规定,试验期间纯工作时间每台不少于200h。5.1.2生产试验用的样机必须是经过性能试验合格的膨化机。配套动力应与试验样机的要求适应,并备有必要的配件和工具。

5.1.3试验原料应符合本标准第3.3条的规定。5.1.4试验电压应符合本标准3.4条的规定,试验样机负荷程度不低于80%。5.1.5生产试验应配备专职试验人员,并按使用说明书的规定配备操作人员。5.2试验内容

5.2.1生产考核期间,应按表7填写生产试验记录,并将试验数据整理汇总记入表8。5.2.1.1作好每班各类工作的时间记录。如纯工作时间、故障时间、调整保养时间及其它时间等。精确到分。bzxZ.net

5.2.1.2记录每班加工膨化稻壳质量和耗电量。5.2.2在生产考核的中期和后期各进行一次性能试验。5.2.3检查试验样机主要零件的变形和损坏情况,将结果记入表9。5.2.4对主要磨损件如刀、喷嘴、锥套、平螺杆,在生产试验前对其主要工作面进行初测,在生产试验结束后进行复测。结果记入表10。5.2.5在生产试验纯工作时间80h后,每间隔8h测一次稻壳膨化率和粗细度,直到所加工物料的膨化率小于70%,粗细度大于1.7mm时,即可认为锥螺杆报废,累计锥螺杆工作时间为其工作寿命。5.2.6记录首次发生零件损坏的工作时间,该时间为首次无故障作业时间。5.3生产查定

在生产考核过程中应对试验样机进行不少于连续三个班次的查定。5.4经济指标计算

5.4.1班次小时生产率按式(6)计算:式中:Eb

班次小时生产率,kg/h;

GB 10941—89

Ob;(1-K,)

-生产考核期间的班次产量,kg;Obi

Tbi——生产考核期间的班次时间,h;i=l

Ts (1- 20%)

K一生产考核期间的班次膨化稻壳含水率,%;生产考核期间查定班次的班次数。5.4.2班次千瓦小时生产率按式(7)计算:b;(1-K,)

Ne(1-20%)

式中:Gb—班次千瓦小时生产率,kg/(kW·h);Nbi

-生产考核期间的班次电能消耗,kW·h。5.4.3调整保养方便性按式(8)计算;Ktb=

式中:Ktb

调整保养方便性,%;

ZT, +ETb

生产考核期间班次作业时间,h;Tb——生产考核期间班次调整保养时间,h。5.4.4作业成本

参照GB5667附录A的规定进行,

5.5生产试验的时间分类

×100%

班次时间是指每班操作工人的实际工作时间,它包括机器作业时间和非作业时间。机器作业时间是指开机加工出产品的时间,即纯工作时间。机器非作业时间包括每班中机器的调整保养时间和机器故障时间。由于待料、停电等造成停机不能算做班次时间。试验报告

按GB5667的规定编写。

型号及名称:

试验日期:

装机容量,kw

锥螺杆大端直径,mm

外形尺寸(长×宽×高),mm

主轴转速,r/min

喷口间隙,mm

生产率,kg/h

机器质量,kg

型号及名称:

试验日期:

烘干前稻壳质量

含水率

稻秕含量

测试人:

烘干后稻壳质量

稻壳含水率

稻壳原料质量

稻秋质量

稻秕含量

喷口间隙

GB 10941—89

表1技术特征

生产厂:

试验地点:

性能试验前测定记录

生产厂:

试验地点:

记录人:

型号及名称:

试验日期:

空载功率

接取膨化稻壳质量

膨化稻壳含水率

纯工作时间

纯小时生产率

电度表终了读数

电度表开始读数

耗电量

纯千瓦小时生产率

负荷程度

主轴轴承温升

主机转速

测试人:

烘干前质量

烘干后质量

膨化稻壳含水率

水面上升最大高度

水面上升最低高度

水面上升平均高度

稻壳膨化率

前轴承

后轴承

GB 10941—89

性能试验记录

生产厂:

试验地点:

kg/(kW·h)

记录人:

型号及名称:

试验日期:

平均声压级LpA,dB

A声功率级LwA,dB

样机测点布置简图

测试人:

型号及名称:

试验日期:

样品质量,

筛孔直径,mm

筛上物质量,g

质量几何平均值径dgw

质量几何标准差Sgw

测试人:

实测A声级

GB 10941—89

噪声测定记录表

生产厂:

试验地点:

背景噪声级

dB(A)

修正量

表5膨化壳粗细度测定记录表

生产厂:

试验地点:

测量A声级

记录人:

记录人:

型号及名称:

试验日期:

稻壳含水率

稻秕含量

喷口间隙

空载功率

纯小时生产率

纯千瓦小时生产率

负荷程度

膨化稻壳含水率

膨化稻壳几何平均直径

稻壳膨化率

测试人:

型号及名称:

试验日期:

班次产量:

起止时间

测试人:

GB 10941—89

性能试验汇总表

生产厂:

试验地点:

kg/(kW·h)

生产试验工作日记

生产厂:

试验地点:

班次耗电量:

记录人:

记录人:

型号及名称:

试验日期:

制造单位:

测试人:

总班次时间

总加工成品质量

总耗电量

首次无故障作业时间

班次小时生产率

班次千瓦小时生产率

累计调整保养时间

调整保养方便性

型号及名称:

试验日期:

出现故障的零部件

名称、代号

测试人:

GB 10941—89

生产试验汇总表

试验地点:

kg/(kW·h)

主要零件变形和损坏情况

生产厂:

试验地点:

纯工作时间

变形或损坏情况

测定值

记录人:

原因分析及排除方法

记录人:

排除故障时间

型号及名称:

试验日期:

名称或代号

测试人:

型号及名称:

试验日期:

磨损时间,h

稻壳膨化率,%

膨化稻壳粗细度,mm

寿命,h

测试人:

GB 10941—89

主要磨损件磨损情况表

生产厂:

试验地点:

零件示意图及测量部位

测量次数

磨损量

磨损量

磨损量

磨损量

测量部位尺寸,mm

记录人:

表11锥螺杆磨损情况表

生产厂:

试验地点:

记录人:

测量质量

纯工作时间,h

A1基本原理

GB 10941—89

附录A

稻壳膨化率的测定方法

(补充件)

稻壳膨化后,其内部组织结构发生了变化,产生了许多微小孔洞。孔洞的多少可表明膨化效果的好坏。孔洞越多,膨化率越高,后之为低。孔洞量的多少,可以通过毛吸现象、吸水能力的强弱来测得。孔洞量越多,吸水量也就越多。因此,可以通过膨化稻壳吸水能力来测定稻壳的膨化率。A2试验用具

a.玻璃管

b.玻璃皿

Φ60mm×5mm×150mm,

Φ150mm×5mm×20mm,

c.滤纸Φ70 mm,

d.钢板尺

@150mm,

操作规程

3个;

3个;

若干;

1个。

取刚出机的膨化稻壳0.6kg,放在纸上按厚度约10mm摊平。晾干至含水率为13%~15%。将玻璃管的一端糊上滤纸并晾干。A3.2

将晾干后的膨化稻壳自然撒落并装满玻璃管。A3.3

A3.4在玻璃皿中加入深度为2mm的水。A3.5将装满膨化稻壳的玻璃管糊滤纸的一端放入玻璃皿中。并不断向玻璃血中加水,使水保持2 mm。

A3.6同时作三组试验,计算平均值。A4膨化率的确定

水透过滤纸在膨化稻壳中上升,约10h后水升稳定。A4.2量出每一玻璃管的水升最大高度和最低高度,如图A1。A4.3按式(A1)计算平均高度:H=A+B

式中:A-

-水面上升最大高度,mm;

-水面上升最低高度,mm;

水面上升平均高度,mm。

A4.4将所测水面上升平均高度乘以系数1.3,即得稻壳膨化率。(A1)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准(GB)

- GB/T2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

- GB/T228.1-2021 金属材料 拉伸试验 第1部分:室温试验方法

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB/T97.1-2002 平垫圈A级

- GB/T23892.3-2009 滑动轴承 稳态条件下流体动压可倾瓦块止推轴承 第3部分:可倾瓦块止推轴承计算的许用值

- GB/T11839-1989 二氧化铀芯块中硼的测定 姜黄素萃取光度法

- GB15603-2022 危险化学品仓库储存通则

- GB/T1804-2000 一般公差 未注公差的线性和角度尺寸的公差

- GB/T7433-1987 对称电缆载波通信系统抗无线电广播和通信干扰的指标

- GB/T21238-2007 玻璃纤维增强塑料夹砂管

- GB/T28809-2012 轨道交通 通信、信号和处理系统 信号用安全相关电子系统

- GB/T9239-1988 刚性转子平衡品质 许用不平衡的确定

- GB/T15917.3-1995 金属镝及氧化镝化学分析方法 对氯苯基荧光酮--溴化十六烷基三甲基胺分光光度法测定钽量

- GB/T5738-1995 瓶装酒、饮料塑料周转箱

- GB/T13985-1992 照相机操作力和强度

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2