- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 航天工业行业标准(QJ) >>

- QJ 3185-2003 航天用铝合金ZL205A、ZL114铸件规范

标准号:

QJ 3185-2003

标准名称:

航天用铝合金ZL205A、ZL114铸件规范

标准类别:

航天工业行业标准(QJ)

标准状态:

现行-

发布日期:

2003-09-25 -

实施日期:

2003-12-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

1.76 MB

部分标准内容:

中华人民共和国航天行业标准

FL9570

QJ3185—2003

航天用铝合金ZL205A、ZL114A铸件规范Specification for aluminium alloysZL205A and ZL114A castings for space2003—09—25发布

国防科学技术工业委员会发 布

2003-12—01实施

本标准由中国航天科技集团公司提出。本标准由中国航天标准化研究所归口。前言

本标准起草单位:中国航天科技集团公司一院一部。本标准主要起草人:闫路、范新中、张杨QJ3185—2003

1范围

航天用铝合金ZL205A、ZL114A铸件规范QJ3185—2003

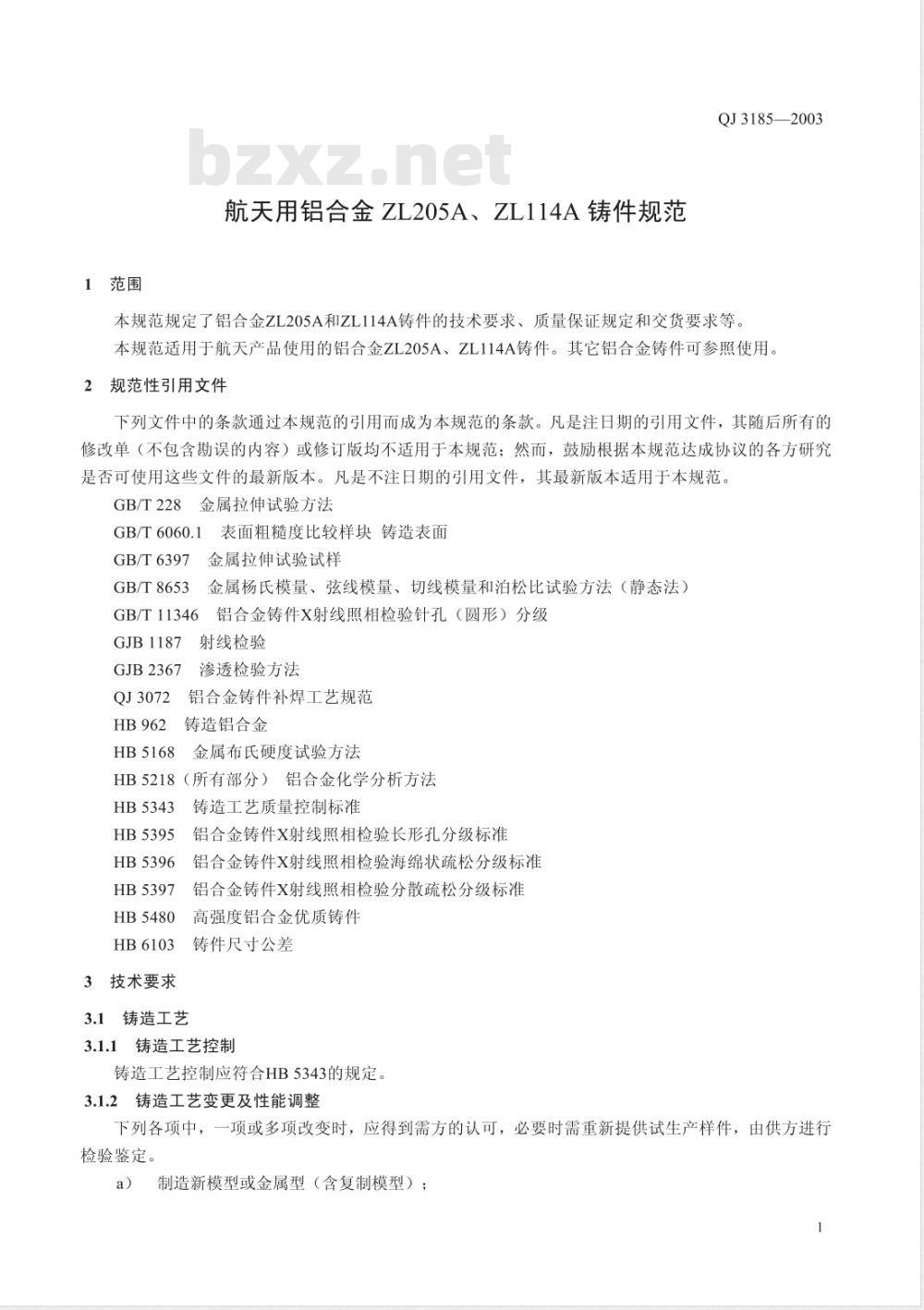

本规范规定了铝合金ZL205A和ZL114A铸件的技术要求、质量保证规定和交货要求等。本规范适用于航天产品使用的铝合金ZL205A、ZL114A铸件。其它铝合金铸件可参照使用。2规范性引用文件

下列文件中的条款通过本规范的引用而成为本规范的条款。凡是注日期的引用文件,其随后所有的修改单(不包含勘误的内容)或修订版均不适用于本规范;然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本规范。GB/T228金属拉伸试验方法

GB/T6060.1表面粗糙度比较样块铸造表面金属拉伸试验试样

GB/T6397

GB/T8653

金属杨氏模量、弦线模量、切线模量和泊松比试验方法(静态法)GB/T11346铝合金铸件X射线照相检验针孔(圆形)分级GJB1187

GJB2367

QJ3072

HB5168

射线检验

渗透检验方法

铝合金铸件补焊工艺规范

铸造铝合金

金属布氏硬度试验方法

HB5218(所有部分)铝合金化学分析方法HB5343

铸造工艺质量控制标准

HB5395

铝合金铸件X射线照相检验长形孔分级标准HB5396

HB5397

HB5480

HB6103

3技术要求

3.1铸造工艺

铝合金铸件X射线照相检验海绵状疏松分级标准铝合金铸件X射线照相检验分散疏松分级标准高强度铝合金优质铸件

铸件尺寸公差

3.1.1铸造工艺控制

铸造工艺控制应符合HB5343的规定。3.1.2铸造工艺变更及性能调整

下列各项中,一项或多项改变时,应得到需方的认可,必要时需重新提供试生产样件,由供方进行检验鉴定。

a)制造新模型或金属型(含复制模型);1

QJ3185—2003

改变浇铸系统、激冷系统、补缩系统;改变浇注工艺;

改变熔炼工艺:

改变热处理工艺。

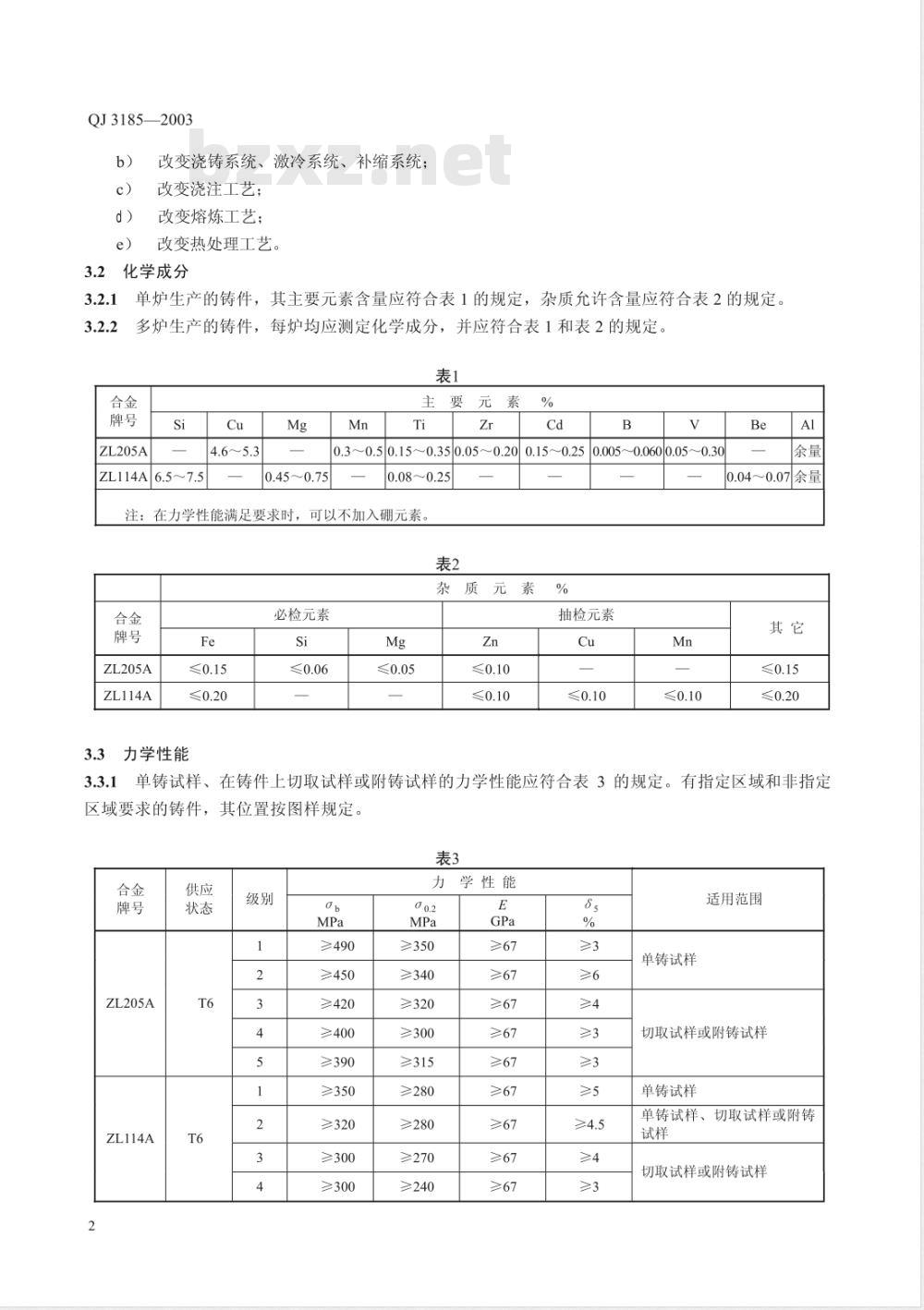

化学成分

单炉生产的铸件,其主要元素含量应符合表1的规定,杂质允许含量应符合表2的规定。多炉生产的铸件,每炉均应测定化学成分,并应符合表1和表2的规定。表1

ZL205A

ZL114A6.5~7.5

0.45~0.75

0.3~0.50.15~0.350.05~0.200.15~0.250.005~0.0600.05~0.30

0.08~0.25

注:在力学性能满足要求时,可以不加入硼元素,表2

ZL205A

ZL114A

3.3力学性能

必检元素

抽检元素

0.04~0.07余量

在铸件上切取试样或附铸试样的力学性能应符合表3的规定。有指定区域和非指定单铸试样、2

区域要求的铸件,其位置按图样规定。表3

ZL205A

ZL114A

≥490

≥450

≥420

≥400

≥390

≥350

≥320

≥300

≥300

力学性能

≥350

≥340

≥320

≥300

≥315

≥280

≥280

≥270

≥240

单铸试样

适用范围

切取试样或附铸试样

单铸试样

单铸试样、切取试样或附铸

切取试样或附铸试样

3.3.2表3中的弹性模量,按需方或设计要求检验。3.3.3当对铸件的硬度有要求时,才测定其硬度值,并应符合HB962的规定。3.4表面质量

3.4.1一般要求的铸件

QJ3185—2003

3.4.1.1铸件不得有毛刺、飞边,且非加工表面上的浇冒口应清理,并与铸件表面齐平。待加工表面上浇冒口的残留量一般不得高出铸件表面5mm,且不得影响X射线照相检验2铸件表面上不允许有冷隔、裂纹、缩孔。3.4.1.2

铸件待加工表面上充许有经加工可去掉的任何缺陷,但裂纹应打磨干净。砂型铸件的非加工表面和加工后表面允许的孔洞、夹杂类缺陷如下:a)在非加工表面上

单个孔洞、夹杂:直径不大于3mm,深度不超过零件壁厚的1/3;在安装边上不超过零件壁厚的1/4,且不大于1.5mm;同一缺陷的反面,不得有类似缺陷。一成组孔洞、夹杂:对于I、II类铸件,直径不大于1.5mm,深度不超过零件壁厚的1/3,且不大于1mm;对于III类铸件,直径不大于2mm,深度不超过零件壁厚的1/3,且不大于1.5mm。一一直径小于1mm的单个孔洞、夹杂不予计算b)在加工后表面上

一单个孔洞、夹杂的直径不大于1.5mm,深度不大于1mm。一直径小于0.5mm的单个孔洞、夹杂不予计算。c)3.4.1.4a)和3.4.1.4b)中缺陷的数量、间距等应符合表4规定。5除本规范规定的铸件表面缺陷外,其它缺陷要求按专用技术文件规定。3.4.1.5

小型件

中型件

大型件

铸件上作为加工基准的部位应平整。铸件非加工表面上的铸字和标志应清晰可辨,位置和字体应符合图样要求。表4

单个缺陷

铸件表面积

1000~3000

>3000~6000

>6000~8000

>8000~30000

>30000~100000

在10cm×

10cm评定

面积上缺

陷总数

不多于

不小于

一个铸件

上的缺陷

不多于

以3cm×

3cm评定面

积为一组,

其缺陷数

不多于

成组缺陷

不小于

在一个

铸件上

组的数

不多于

缺陷边缘

距铸件边

缘的距离

不小于

缺陷最

大直径

的2倍

QJ3185—2003

3.4.1.8当对铸件表面粗糙度有要求时,铸件任何区域的最大表面粗糙度应符合设计图样或订货文件规定。

3.4.2有密封要求的铸件

除满足3.4.1要求外,经加工后的铸件对接表面上不允许有孔洞、疏松及夹杂类缺陷。3.4.3荧光检验

热处理后铸件表面应百分之百进行荧光检验。3.5内部质量

3.5.1铸件内部不允许有裂纹。

3.5.2铸件内部的偏析,按专用技术文件规定。3.5.3I、I类铸件应百分之百进行X射线照相检验。壁厚不大于12mm的铸件,使用厚度为6mm的标准底片;壁厚大于12mm的铸件,使用厚度为20mm的标准底片。3.5.4一般要求的铸件:

在无特殊规定时,铸件内部的孔洞、夹杂可按3.4.1.4a)的要求检验;但单个孔洞、夹杂的间距不小于10mm,成组孔洞、夹杂之间的距离不小于50mm;X射线照相检验时,检验(验收)级别按表5规定。表5

缺陷名称

圆形针孔

长形针孔

海绵状疏松

分散疏松

标准编号

GB/T11346

HB5395

HB5396

HB5397

有密封要求的铸件:

检验(验收)规定

1.I类铸件设计指定区域按2级验收2.I类铸件设计无液压和气压要求的非指定区域和I类铸件按4级验收3.对于有液压和气压要求的铸件按2级验收,局部允许4级,但不得超过受检面积的25%,当气密性试验满足设计要求时,允许按4级验收1.1类铸件设计指定区域按1级验收2.I类铸件设计非指定区域和IⅡI类铸件按2级验收1.1类铸件设计指定区域按1级验收2.

I类铸件设计非指定区域和II类铸件按2级验收1.I类铸件设计指定区域按1级验收I类铸件设计非指定区域和ⅡI类铸件按2级验收铸件内部的孔洞、夹杂可按3.4.1.4a)的要求检验;但单个孔洞、夹杂的间距不小于10mm,成组孔洞、夹杂之间的距离不小于50mm;铸件不允许存在连续气孔;

指定区域X射线照相检验按HB5480的规定,其中长条形针孔按B级,高密度夹杂按B级,海绵状疏松按B级,其余缺陷按C级验收;非指定区域的X射线照相检验按C级验收。3.5.6铸件内部质量还应符合铸件图样的技术要求。3.5.7如有特殊检验要求的部位,需方应在图样或技术文件上予以注明。3.6气密性

QJ31852003

有气密性要求的铸件,可按内部充气0.05MPa,保压0.5h,压力降小于2.5×10-3MPa的要求进行气密性检验;或按设计图样的要求进行。但气密性试验应不多于3次,多于3次应经需方会签。3.7尺寸

3.7.1铸件尺寸及公差要求应符合铸件图样和HB6103的规定,未注尺寸公差按CT12级。3.7.2有密封要求的铸件,待加工表面按CT11级,未注尺寸公差按CT12级。3.8铸件修整及补焊

3.8.1铸件的校正应在铸态或固溶热处理状态下进行。3.8.2翘曲的铸件允许用机械方法进行校正,校正后应进行荧光检验,不允许有裂纹。3.8.3

可用打磨的方法排除任何缺陷,但打磨后的尺寸应符合铸件尺寸公差的要求。3.8.4除设计规定不允许补焊的部位外,可用补焊的方法修复缺陷。3.8.5同一处的补焊次数不能超过3次,并在铸件和相关技术文件中标注。3.8.6铸件补焊工艺应符合QJ3072的规定。3.8.7补焊位置的复检应符合3.4的规定。3.8.8铸件的热处理次数不得超过3次。3.9其它要求

3.9.1设计图样标记

设计方应按铸件的使用要求对铸件进行分类,并在设计图样上注明力学性能级别、合金牌号、铸件类别、X射线检验(验收)等级、气密性要求及本规范编号等。3.9.2设计图样变更

供方根据产品图样绘制铸件图样,铸件图样应满足设计方要求,并经过设计方、需方会签;若铸件图样需要改动,应重新会签。

3.9.3超差处理

交付前铸件检查有超差项目,应与设计方协商,经同意后需办理超差处理单。3.9.4保存

如设计图样无特殊要求时,X射线照相底片(包括原始、排除及补焊底片)一般应保存十五年。4质量保证规定

4.1检验分类

本规范规定的检验为质量一致性检验。4.2质量一致性检验

4.2.1检验规则

质量一致性检验项目、取样数量、取样部位及相应要求和检验方法应符合表6的规定。4.2.2取样规则

4.2.2.1铸件检验时,至少应提供可切取三根直径为5mm试样的附铸试块。附铸试块的厚度与铸件取样部位的厚度相同,其具体位置由图样标明。4.2.2.2对于有指定区域和非指定区域要求的铸件各取三个附铸试样。无要求的取三个附铸试样。4.2.2.3单铸试样应与铸件同炉热处理。5Www.bzxZ.net

QJ3185—2003

检验项目

表面质量

荧光检验

化学成分

力学性能

单铸试样

附铸试样

X射线照相检验

气密性

4.2.3判定规则

4.2.3.1化学成分

取样数量

每炉1个

(I、ⅡI类铸件)

取样部位

任意部位

按图样要求

按图样要求

按图样要求

要求章条号

检验方法章条号

化学成分第一次分析不合格时,允许重新取样分析不合格元素。若第二次分析不合格时,则判定铸件不合格。

4.2.3.2力学性能

力学性能检验判定规则如下:

a)每熔炼炉次取三根单铸试样,若有两根力学性能符合表3的规定时,则判定单铸试样合格;b)对于多熔炼炉次的铸件,如有一个炉次的单铸试样力学性能不合格,且其三个试样的平均值不低于表3中规定值的95%,而其余各炉次的力学性能合格,则判定单铸试样合格;c)三根附铸试样的力学性能的平均值应符合表3中的规定,允许其中一根偏低,但其抗拉强度αb应不低于表3中的90%,规定非比例极限0.2大于表3中的90%,伸长率应大于表3中的67%,则判定铸件合格;

d)由于试验本身的故障,或试样断口上有目视可见的孔洞、夹杂等缺陷而造成力学性能不合格的试样,充许将该试样报废,补充试样重新试验;e)对复验有争议时,可由供需双方认可的第三方(有仲裁资格的单位)进行试验,以仲裁结果作为最终结论。

4.2.3.3X射线照相检验

判定规则如下:

a)当同一处存在两种缺陷,其检验标准(验收级别)相同时,铸件应拒收;当气孔、砂眼和夹杂物距铸件边缘的距离小于这些缺陷自身最大尺寸的两倍时,即使它们符合本b)

规范的规定,铸件也应予以拒收。4.3检验方法

4.3.1表面质量

目视检查铸件表面质量、铸件标记等。对于有表面粗糙度要求的铸件或铸件区域,按GB/T6060.1标准样块比较评定。

4.3.2尺寸

用适宜量具检验铸件尺寸。

4.3.3荧光检验

荧光检验方法按GJB2367进行。

4.3.4化学成分

化学成分分析方法按HB5218(所有部分)进行。4.3.5力学性能

拉伸性能试验方法按GB/T228进行。拉伸性能试样按GB/T6397的规定。弹性模量试验方法按GB/T8653进行。硬度试验方法按HB5168进行。

4.3.6X射线照相检验

铸件的X射线照相检验方法按GJB1187进行。4.3.7气密性

铸件气密性试验方法由供需双方协商。5交货准备

铸件应按图样指定位置打铸件号(或熔炼炉次号)及检验印记。5.1

QJ3185—2003

5.2每件铸件交付时,每熔炼炉次应提供化学分析试样2块(含1块备份),提供6个单铸试样(含3个备份)。附铸试块应打上编号,对于铸件图样中未有指定区域要求的铸件,提供2块附铸试块(含1块备份);对于有指定区域和非指定区域要求的各提供2块(各含1块备份)。5.3铸件根据需要进行包装,保证在交付前无机械损伤和腐蚀。5.4铸件交付时应附有供方质量管理部门签发的质量合格证,铸件合格证应注明以下内容:铸件代号、名称、熔炼炉次、热处理状态、合金牌号、铸件类别及图号;各项检测结论(包括化学成分、力学性能、X射线照相检验、荧光检验、外形尺寸等);生产厂名、出厂时间、检验合格印记;一特殊记录(如缺陷排除、补焊记录、超差处理记录及重复热处理次数等)。5.5由供方提供产品履历书。

说明事项

根据工作条件、用途和使用过程中损坏所造成的危害程度将铸件分为三类,其定义和检验项目见表7。表7

工作条件

承受大载荷,工作条件复杂,用于关键部位的铸件。该铸件损坏将直接危及产品功能

承受中等载荷,用于重要部位的铸件。该铸件损坏将影响部件的正常工作承受低载荷,用于一般部位的铸件合金

检验项目

尺寸精度;设计指定部位切取试样的力学化学成分、力学性能」性能;表面质量;内部质量;其它附加检验项目

尺寸精度;设计指定部位切取试样的力学化学成分、力学性能

性能;表面质量;内部质量;其它附加检验项目

化学成分、力学性能」尺寸精度;表面质量7

中华人民共和国航天行业标准

航天用铝合金ZL205A、

ZL114A铸件规范

QJ3185-2003

中国航天标准化研究所出版

北京西城区月坛北小街2号

邮政编码:100830

北京航标印务中心印刷

中国航天标准化研究所发行

版权专有

不得翻印

2003年11月出版

定价:11.00元

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

FL9570

QJ3185—2003

航天用铝合金ZL205A、ZL114A铸件规范Specification for aluminium alloysZL205A and ZL114A castings for space2003—09—25发布

国防科学技术工业委员会发 布

2003-12—01实施

本标准由中国航天科技集团公司提出。本标准由中国航天标准化研究所归口。前言

本标准起草单位:中国航天科技集团公司一院一部。本标准主要起草人:闫路、范新中、张杨QJ3185—2003

1范围

航天用铝合金ZL205A、ZL114A铸件规范QJ3185—2003

本规范规定了铝合金ZL205A和ZL114A铸件的技术要求、质量保证规定和交货要求等。本规范适用于航天产品使用的铝合金ZL205A、ZL114A铸件。其它铝合金铸件可参照使用。2规范性引用文件

下列文件中的条款通过本规范的引用而成为本规范的条款。凡是注日期的引用文件,其随后所有的修改单(不包含勘误的内容)或修订版均不适用于本规范;然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本规范。GB/T228金属拉伸试验方法

GB/T6060.1表面粗糙度比较样块铸造表面金属拉伸试验试样

GB/T6397

GB/T8653

金属杨氏模量、弦线模量、切线模量和泊松比试验方法(静态法)GB/T11346铝合金铸件X射线照相检验针孔(圆形)分级GJB1187

GJB2367

QJ3072

HB5168

射线检验

渗透检验方法

铝合金铸件补焊工艺规范

铸造铝合金

金属布氏硬度试验方法

HB5218(所有部分)铝合金化学分析方法HB5343

铸造工艺质量控制标准

HB5395

铝合金铸件X射线照相检验长形孔分级标准HB5396

HB5397

HB5480

HB6103

3技术要求

3.1铸造工艺

铝合金铸件X射线照相检验海绵状疏松分级标准铝合金铸件X射线照相检验分散疏松分级标准高强度铝合金优质铸件

铸件尺寸公差

3.1.1铸造工艺控制

铸造工艺控制应符合HB5343的规定。3.1.2铸造工艺变更及性能调整

下列各项中,一项或多项改变时,应得到需方的认可,必要时需重新提供试生产样件,由供方进行检验鉴定。

a)制造新模型或金属型(含复制模型);1

QJ3185—2003

改变浇铸系统、激冷系统、补缩系统;改变浇注工艺;

改变熔炼工艺:

改变热处理工艺。

化学成分

单炉生产的铸件,其主要元素含量应符合表1的规定,杂质允许含量应符合表2的规定。多炉生产的铸件,每炉均应测定化学成分,并应符合表1和表2的规定。表1

ZL205A

ZL114A6.5~7.5

0.45~0.75

0.3~0.50.15~0.350.05~0.200.15~0.250.005~0.0600.05~0.30

0.08~0.25

注:在力学性能满足要求时,可以不加入硼元素,表2

ZL205A

ZL114A

3.3力学性能

必检元素

抽检元素

0.04~0.07余量

在铸件上切取试样或附铸试样的力学性能应符合表3的规定。有指定区域和非指定单铸试样、2

区域要求的铸件,其位置按图样规定。表3

ZL205A

ZL114A

≥490

≥450

≥420

≥400

≥390

≥350

≥320

≥300

≥300

力学性能

≥350

≥340

≥320

≥300

≥315

≥280

≥280

≥270

≥240

单铸试样

适用范围

切取试样或附铸试样

单铸试样

单铸试样、切取试样或附铸

切取试样或附铸试样

3.3.2表3中的弹性模量,按需方或设计要求检验。3.3.3当对铸件的硬度有要求时,才测定其硬度值,并应符合HB962的规定。3.4表面质量

3.4.1一般要求的铸件

QJ3185—2003

3.4.1.1铸件不得有毛刺、飞边,且非加工表面上的浇冒口应清理,并与铸件表面齐平。待加工表面上浇冒口的残留量一般不得高出铸件表面5mm,且不得影响X射线照相检验2铸件表面上不允许有冷隔、裂纹、缩孔。3.4.1.2

铸件待加工表面上充许有经加工可去掉的任何缺陷,但裂纹应打磨干净。砂型铸件的非加工表面和加工后表面允许的孔洞、夹杂类缺陷如下:a)在非加工表面上

单个孔洞、夹杂:直径不大于3mm,深度不超过零件壁厚的1/3;在安装边上不超过零件壁厚的1/4,且不大于1.5mm;同一缺陷的反面,不得有类似缺陷。一成组孔洞、夹杂:对于I、II类铸件,直径不大于1.5mm,深度不超过零件壁厚的1/3,且不大于1mm;对于III类铸件,直径不大于2mm,深度不超过零件壁厚的1/3,且不大于1.5mm。一一直径小于1mm的单个孔洞、夹杂不予计算b)在加工后表面上

一单个孔洞、夹杂的直径不大于1.5mm,深度不大于1mm。一直径小于0.5mm的单个孔洞、夹杂不予计算。c)3.4.1.4a)和3.4.1.4b)中缺陷的数量、间距等应符合表4规定。5除本规范规定的铸件表面缺陷外,其它缺陷要求按专用技术文件规定。3.4.1.5

小型件

中型件

大型件

铸件上作为加工基准的部位应平整。铸件非加工表面上的铸字和标志应清晰可辨,位置和字体应符合图样要求。表4

单个缺陷

铸件表面积

1000~3000

>3000~6000

>6000~8000

>8000~30000

>30000~100000

在10cm×

10cm评定

面积上缺

陷总数

不多于

不小于

一个铸件

上的缺陷

不多于

以3cm×

3cm评定面

积为一组,

其缺陷数

不多于

成组缺陷

不小于

在一个

铸件上

组的数

不多于

缺陷边缘

距铸件边

缘的距离

不小于

缺陷最

大直径

的2倍

QJ3185—2003

3.4.1.8当对铸件表面粗糙度有要求时,铸件任何区域的最大表面粗糙度应符合设计图样或订货文件规定。

3.4.2有密封要求的铸件

除满足3.4.1要求外,经加工后的铸件对接表面上不允许有孔洞、疏松及夹杂类缺陷。3.4.3荧光检验

热处理后铸件表面应百分之百进行荧光检验。3.5内部质量

3.5.1铸件内部不允许有裂纹。

3.5.2铸件内部的偏析,按专用技术文件规定。3.5.3I、I类铸件应百分之百进行X射线照相检验。壁厚不大于12mm的铸件,使用厚度为6mm的标准底片;壁厚大于12mm的铸件,使用厚度为20mm的标准底片。3.5.4一般要求的铸件:

在无特殊规定时,铸件内部的孔洞、夹杂可按3.4.1.4a)的要求检验;但单个孔洞、夹杂的间距不小于10mm,成组孔洞、夹杂之间的距离不小于50mm;X射线照相检验时,检验(验收)级别按表5规定。表5

缺陷名称

圆形针孔

长形针孔

海绵状疏松

分散疏松

标准编号

GB/T11346

HB5395

HB5396

HB5397

有密封要求的铸件:

检验(验收)规定

1.I类铸件设计指定区域按2级验收2.I类铸件设计无液压和气压要求的非指定区域和I类铸件按4级验收3.对于有液压和气压要求的铸件按2级验收,局部允许4级,但不得超过受检面积的25%,当气密性试验满足设计要求时,允许按4级验收1.1类铸件设计指定区域按1级验收2.I类铸件设计非指定区域和IⅡI类铸件按2级验收1.1类铸件设计指定区域按1级验收2.

I类铸件设计非指定区域和II类铸件按2级验收1.I类铸件设计指定区域按1级验收I类铸件设计非指定区域和ⅡI类铸件按2级验收铸件内部的孔洞、夹杂可按3.4.1.4a)的要求检验;但单个孔洞、夹杂的间距不小于10mm,成组孔洞、夹杂之间的距离不小于50mm;铸件不允许存在连续气孔;

指定区域X射线照相检验按HB5480的规定,其中长条形针孔按B级,高密度夹杂按B级,海绵状疏松按B级,其余缺陷按C级验收;非指定区域的X射线照相检验按C级验收。3.5.6铸件内部质量还应符合铸件图样的技术要求。3.5.7如有特殊检验要求的部位,需方应在图样或技术文件上予以注明。3.6气密性

QJ31852003

有气密性要求的铸件,可按内部充气0.05MPa,保压0.5h,压力降小于2.5×10-3MPa的要求进行气密性检验;或按设计图样的要求进行。但气密性试验应不多于3次,多于3次应经需方会签。3.7尺寸

3.7.1铸件尺寸及公差要求应符合铸件图样和HB6103的规定,未注尺寸公差按CT12级。3.7.2有密封要求的铸件,待加工表面按CT11级,未注尺寸公差按CT12级。3.8铸件修整及补焊

3.8.1铸件的校正应在铸态或固溶热处理状态下进行。3.8.2翘曲的铸件允许用机械方法进行校正,校正后应进行荧光检验,不允许有裂纹。3.8.3

可用打磨的方法排除任何缺陷,但打磨后的尺寸应符合铸件尺寸公差的要求。3.8.4除设计规定不允许补焊的部位外,可用补焊的方法修复缺陷。3.8.5同一处的补焊次数不能超过3次,并在铸件和相关技术文件中标注。3.8.6铸件补焊工艺应符合QJ3072的规定。3.8.7补焊位置的复检应符合3.4的规定。3.8.8铸件的热处理次数不得超过3次。3.9其它要求

3.9.1设计图样标记

设计方应按铸件的使用要求对铸件进行分类,并在设计图样上注明力学性能级别、合金牌号、铸件类别、X射线检验(验收)等级、气密性要求及本规范编号等。3.9.2设计图样变更

供方根据产品图样绘制铸件图样,铸件图样应满足设计方要求,并经过设计方、需方会签;若铸件图样需要改动,应重新会签。

3.9.3超差处理

交付前铸件检查有超差项目,应与设计方协商,经同意后需办理超差处理单。3.9.4保存

如设计图样无特殊要求时,X射线照相底片(包括原始、排除及补焊底片)一般应保存十五年。4质量保证规定

4.1检验分类

本规范规定的检验为质量一致性检验。4.2质量一致性检验

4.2.1检验规则

质量一致性检验项目、取样数量、取样部位及相应要求和检验方法应符合表6的规定。4.2.2取样规则

4.2.2.1铸件检验时,至少应提供可切取三根直径为5mm试样的附铸试块。附铸试块的厚度与铸件取样部位的厚度相同,其具体位置由图样标明。4.2.2.2对于有指定区域和非指定区域要求的铸件各取三个附铸试样。无要求的取三个附铸试样。4.2.2.3单铸试样应与铸件同炉热处理。5Www.bzxZ.net

QJ3185—2003

检验项目

表面质量

荧光检验

化学成分

力学性能

单铸试样

附铸试样

X射线照相检验

气密性

4.2.3判定规则

4.2.3.1化学成分

取样数量

每炉1个

(I、ⅡI类铸件)

取样部位

任意部位

按图样要求

按图样要求

按图样要求

要求章条号

检验方法章条号

化学成分第一次分析不合格时,允许重新取样分析不合格元素。若第二次分析不合格时,则判定铸件不合格。

4.2.3.2力学性能

力学性能检验判定规则如下:

a)每熔炼炉次取三根单铸试样,若有两根力学性能符合表3的规定时,则判定单铸试样合格;b)对于多熔炼炉次的铸件,如有一个炉次的单铸试样力学性能不合格,且其三个试样的平均值不低于表3中规定值的95%,而其余各炉次的力学性能合格,则判定单铸试样合格;c)三根附铸试样的力学性能的平均值应符合表3中的规定,允许其中一根偏低,但其抗拉强度αb应不低于表3中的90%,规定非比例极限0.2大于表3中的90%,伸长率应大于表3中的67%,则判定铸件合格;

d)由于试验本身的故障,或试样断口上有目视可见的孔洞、夹杂等缺陷而造成力学性能不合格的试样,充许将该试样报废,补充试样重新试验;e)对复验有争议时,可由供需双方认可的第三方(有仲裁资格的单位)进行试验,以仲裁结果作为最终结论。

4.2.3.3X射线照相检验

判定规则如下:

a)当同一处存在两种缺陷,其检验标准(验收级别)相同时,铸件应拒收;当气孔、砂眼和夹杂物距铸件边缘的距离小于这些缺陷自身最大尺寸的两倍时,即使它们符合本b)

规范的规定,铸件也应予以拒收。4.3检验方法

4.3.1表面质量

目视检查铸件表面质量、铸件标记等。对于有表面粗糙度要求的铸件或铸件区域,按GB/T6060.1标准样块比较评定。

4.3.2尺寸

用适宜量具检验铸件尺寸。

4.3.3荧光检验

荧光检验方法按GJB2367进行。

4.3.4化学成分

化学成分分析方法按HB5218(所有部分)进行。4.3.5力学性能

拉伸性能试验方法按GB/T228进行。拉伸性能试样按GB/T6397的规定。弹性模量试验方法按GB/T8653进行。硬度试验方法按HB5168进行。

4.3.6X射线照相检验

铸件的X射线照相检验方法按GJB1187进行。4.3.7气密性

铸件气密性试验方法由供需双方协商。5交货准备

铸件应按图样指定位置打铸件号(或熔炼炉次号)及检验印记。5.1

QJ3185—2003

5.2每件铸件交付时,每熔炼炉次应提供化学分析试样2块(含1块备份),提供6个单铸试样(含3个备份)。附铸试块应打上编号,对于铸件图样中未有指定区域要求的铸件,提供2块附铸试块(含1块备份);对于有指定区域和非指定区域要求的各提供2块(各含1块备份)。5.3铸件根据需要进行包装,保证在交付前无机械损伤和腐蚀。5.4铸件交付时应附有供方质量管理部门签发的质量合格证,铸件合格证应注明以下内容:铸件代号、名称、熔炼炉次、热处理状态、合金牌号、铸件类别及图号;各项检测结论(包括化学成分、力学性能、X射线照相检验、荧光检验、外形尺寸等);生产厂名、出厂时间、检验合格印记;一特殊记录(如缺陷排除、补焊记录、超差处理记录及重复热处理次数等)。5.5由供方提供产品履历书。

说明事项

根据工作条件、用途和使用过程中损坏所造成的危害程度将铸件分为三类,其定义和检验项目见表7。表7

工作条件

承受大载荷,工作条件复杂,用于关键部位的铸件。该铸件损坏将直接危及产品功能

承受中等载荷,用于重要部位的铸件。该铸件损坏将影响部件的正常工作承受低载荷,用于一般部位的铸件合金

检验项目

尺寸精度;设计指定部位切取试样的力学化学成分、力学性能」性能;表面质量;内部质量;其它附加检验项目

尺寸精度;设计指定部位切取试样的力学化学成分、力学性能

性能;表面质量;内部质量;其它附加检验项目

化学成分、力学性能」尺寸精度;表面质量7

中华人民共和国航天行业标准

航天用铝合金ZL205A、

ZL114A铸件规范

QJ3185-2003

中国航天标准化研究所出版

北京西城区月坛北小街2号

邮政编码:100830

北京航标印务中心印刷

中国航天标准化研究所发行

版权专有

不得翻印

2003年11月出版

定价:11.00元

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 航天工业行业标准(QJ)

- QJ1943-1990 S01-3聚氨酯清漆涂装通用工艺

- QJ3307-2008 固体火箭发动机离心静止试验方法

- QJA1796-1998 分离(脱落)电连接器通用规范

- QJ990.3-1986 涂层检验方法 涂层厚度检验方法

- QJ946A-1996 减压阀规范

- QJ903.17A-1995 航天产品工艺文件管理制度 焊接工艺文件编制规则

- QJ2226-1992 星载行波管功率放大器 通用技术条件

- QJ2016-1990 空气动力学大气环境基本物理参数的符号与代码

- QJ2136.3-1991 金属材料理化复验试样规定金相检验试样

- QJ2227-1992 航天用电子器件贮存和超期复验要求

- QJ982-1986 普通螺纹选用规定

- QJ1078.3-1992 2 JL 0.5--3型微型 (10mm X 10mm X 11mm) 高环境灵敏继电器详细规范

- QJ2221-1992 弹上应答机通用技术条件

- QJ2223-1992 液体火箭发动机振动测量 数据处理方法

- QJ2018-1990 集成电路型号命名方法

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2