- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 20120.2-2006 金属和合金的腐蚀 腐蚀疲劳试验 第2部分:预裂纹试样裂纹扩展试验

【国家标准(GB)】 金属和合金的腐蚀 腐蚀疲劳试验 第2部分:预裂纹试样裂纹扩展试验

本网站 发布时间:

2024-07-10 10:24:19

- GB/T20120.2-2006

- 现行

- 点击下载此标准

标准号:

GB/T 20120.2-2006

标准名称:

金属和合金的腐蚀 腐蚀疲劳试验 第2部分:预裂纹试样裂纹扩展试验

标准类别:

国家标准(GB)

标准状态:

现行-

发布日期:

2006-03-02 -

实施日期:

2006-09-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

942.89 KB

标准ICS号:

冶金>>77.060金属的腐蚀中标分类号:

冶金>>金属理化性能试验方法>>H25金属化学性能试验方法

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了一种在规定条件下测量裂纹扩展的断裂力学方法。本标准适用了金属及其合金在水或气体环境中的腐蚀疲劳试验。 GB/T 20120.2-2006 金属和合金的腐蚀 腐蚀疲劳试验 第2部分:预裂纹试样裂纹扩展试验 GB/T20120.2-2006

部分标准内容:

ICS77.060

中华人民共和国国家标准

GB/T 20120.2—2006/ISO 11782-2:1998金属和合金的腐蚀

腐蚀疲劳试验

第2部分:预裂纹试样裂纹扩展试验Corrosion of metals and alloys-Corrosion fatigue testing-Part 2:Crack propagation testing using precracked specimens(ISO 11782-2:1998,IDT)

2006-03-02发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2006-09-01实施

GB/T 20120. 2—2006/ISO 11782-2:1998GB/T20120—2006《金属和合金的腐蚀腐蚀疲劳试验》包括以下部分:-第1部分:循环失效试验;

第2部分:预裂纹试样裂纹扩展试验,本部分为GB/T20120—2006的第2部分,等同采用国际标准ISO11782-2:1998《金属和合金的腐蚀腐蚀疲劳试验第2部分:预裂纹试样裂纹扩展试验》。本部分作了下列编辑性修改:

删除国际标准前言。

本部分中的附录A为资料性附录。本部分由中国钢铁工业协会提出。本部分由冶金工业信息标准研究院归口。本部分起草单位:钢铁研究总院、冶金工业信息标准研究院。本部分主要起草人:王玮、金明秀、柳泽燕、冯超。GB/T20120.2—2006/ISO11782-2:1998引言

预裂纹试样裂纹扩展试验提供了关于临界值条件和腐蚀疲劳裂纹扩展速率的信息。这些信息可以用来设计和评价由腐蚀疲劳裂纹扩展决定使用寿命的工程结构件上。由于裂纹尖端需要保持弹性约束条件,裂纹扩展试验使用的预裂纹试样并不适用于评价薄板或线材等薄的产品,通常用于包括厚板、棒材和锻件在内的厚的产品的评价。试样同样可以适用于焊接连接件。

腐蚀失效试验的结果只有在实际使用条件与试验条件,尤其是材料、环境及应力条件完全相同时才可以直接应用。

1范围

GB/T 20120.2-2006/ISO 11782-2:1998金属和合金的腐蚀腐蚀疲劳试验第2部分:预裂纹试样裂纹扩展试验1.1本部分规定了一种断裂力学方法,在可控环境中确定在循环载荷下的预裂纹的裂纹扩展速率,并测量裂纹生长的临界应力强度因子范围。在此范围以下,裂纹扩展速率低于各方限定的极限值。1.2本部分适用于在液相或气相环境中金属和合金的腐蚀疲劳试验。2规范性引用文件

下列文件中的条款通过本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。GB/T15970.1一1995金属和合金的腐蚀应力腐蚀试验第1部分:试验方法总则(GB/T 15970.1—1995,eqvISO 7539.1:1987)3定义

下列定义适用于本部分。

腐蚀疲劳corrosion fatigue

金属在交变应变和腐蚀联合作用产生的材料破坏过程,通常导致破裂。注:当金属在腐蚀环境中遭受周期应变时,可发生腐蚀疲劳。3.2

载荷force

试样上的压力,当载荷方向可使裂纹面分离时是正压力。3.3

maximumforce

最大载荷

在一个加载周期内载荷的代数最大值。3.4

minimum force

最小载荷

在一个加载周期内载荷的代数最小值。3.5

载荷范围force range

载荷的代数最大值与最小值的差值。3.6

. stress intensity factor

应力强度因子

外加载荷、裂纹长度和有应力(长度)1/2尺寸的试样几何形状的函数,它唯一的定义了遭受张开模式1

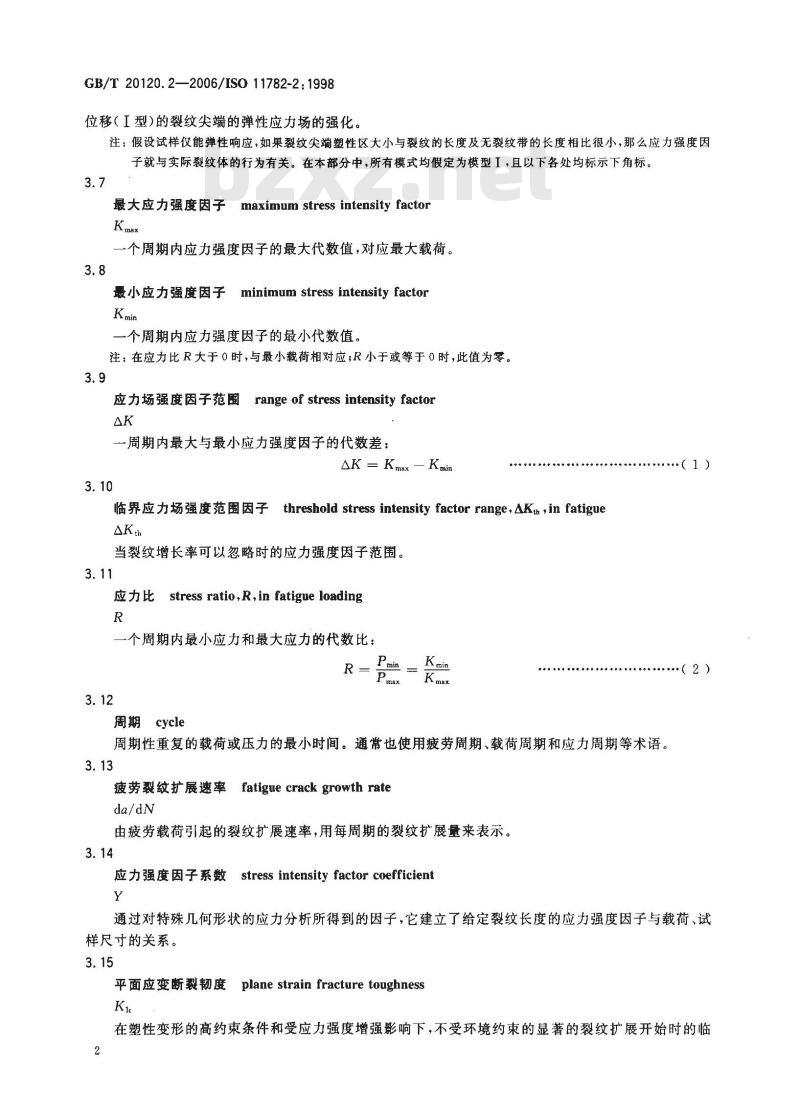

GB/T 20120.2—2006/ISO 11782-2:1998位移(I型)的裂纹尖端的弹性应力场的强化。注:假设试样仅能弹性响应,如果裂纹尖端塑性区大小与裂纹的长度及无裂纹带的长度相比很小,那么应力强度因子就与实际裂纹体的行为有关。在本部分中,所有模式均假定为模型I,且以下各处均标示下角标。3.7

最大应力强度因子

maximum stress intensity factorKma

一个周期内应力强度因子的最大代数值,对应最大载荷。3.8

最小应力强度因子

minimum stress intensity factorKmin

一个周期内应力强度因子的最小代数值。注:在应力比R大于0时,与最小载荷相对应;R小于或等于0时,此值为零。3.9

应力场强度因子范围range of stress intensity factorAK

一周期内最大与最小应力强度因子的代数差:△K = Kmax —Kmin

threshold stress intensity factor range,AKu ,in fatigue临界应力场强度范围因子

当裂纹增长率可以忽略时的应力强度因子范围。3.11

应力比stress ratio,R,in fatigue loadingR

一个周期内最小应力和最大应力的代数比:R

周期cycle

周期性重复的载荷或压力的最小时间。通常也使用疲劳周期、载荷周期和应力周期等术语。3.13

疲劳裂纹扩展速率

fatigue crack growth rate

由疲劳载荷引起的裂纹扩展速率,用每周期的裂纹扩展量来表示。3.14

应力强度因子系数stress intensityfactor coefficientY

通过对特殊几何形状的应力分析所得到的因子,它建立了给定裂纹长度的应力强度因子与载荷、试样尺寸的关系。

平面应变断裂韧度

plane strain fracture toughnessKie

在塑性变形的高约束条件和受应力强度增强影响下,不受环境约束的显著的裂纹扩展开始时的临2

界K值。

试样取向 specimen orientationGB/T 20120.2--2006/ISO 11782-2:1998根据应力加载方向和裂纹扩展方向确定的断裂平面,分别由X、Y和Z三个坐标轴来表示。其中:

Z与材料生产过程中主加工压力一致(短横轴);X与晶体流向一致(纵轴);

Y是X轴和Z轴的法线(见图1)。

裂纹长度crack length

根据试样几何形状的不同,裂纹长度是从裂纹尖端到缺口或加载中心轴的有效裂纹长度。3.18

试样宽度specimen width

根据试样几何形状的不同,从承载面到含缺口面或加载面的有效试样宽度。3.19

波形waveform

载荷的两个相邻波峰之间形状随时间变化的函数。3.20

循环频率cyclic frequency

单位时间内的循环次数,通常以每秒循环次数来表示(Hz)。4试验

4.1腐蚀疲劳裂纹扩展试验原理

通过循环加载在缺口试样上引起疲劳预裂纹。随着裂纹扩展,调节加载条件直到△K和R值适合于随后测量的△K值或裂纹扩展速率,并且裂纹充分生长使得缺口对它的影响可以忽略。腐蚀疲劳裂纹扩展试验是在与特定应用相关的环境和应力条件下通过周期加载荷进行的。在试验中,裂纹长度作为所经历循环次数的函数而受监测。通过对这些数据进行数值分析将裂纹增长速率da/dN表示成应力强度因子范围△K的函数。以△K表示的裂纹增长速率通常与使用试样的几何形状无关。假设在适当的力学、化学和电化学试验条件下,相似性原理允许由各种试样类型获得的数据进行比较,也允许与△K相对的da/dN值应用于工程结构的设计与评估。由于与短裂纹相关的裂纹尖端化学性质差异、微结构敏感成长及裂纹尖端屏蔽效应,相似性原理会产生重大偏差。腐蚀疲劳的临界应力强度范围因子^Kt可高于或低于空气中的临界值,这取决于特定的金属/环境条件。可通过控制载荷范围的缩小直到裂纹扩展速率对特定应用可忽略不计来确定△K值(见6.3)。事实上,从测量观点上确定这个值是必要的(见8.5)。注:裂纹扩展率的测量和临界应力强度范围因子的确定都显著的受残余应力的影响。因此,在试验前考虑进行热应力释放,但如果条件不允许,那么必须在试验结果说明中提出这种影响的可能性。特别是残余应力的存在使AK明显取决于试样厚度。原则上厚度对氢放电可发生影响,也可在流动溶液中液体沿厚度方向传输处发生。对于后者,在厚度方向经裂纹侧的溶液传输是断裂力学试样的人为影响,并且在服役中不具有破裂的代表性。许多金属的腐蚀疲劳裂纹扩展速率试验的结果显示了da/dN与△K间的关系与通常在空气试验中观测到的三段关系有较大的不同,如图2所示。曲线形状取决于材料/环境系统,并且在一些情况下,3

GB/T 20120.2—2006/IS0 11782-2:1998与时间相关的(区别于与周期相关)断裂模式会随之发生,这会加快裂纹成长,产生与频率有关的扩展速率平稳端,如图2所示。

4.2腐蚀疲劳裂纹扩展试验中的试样4.2.1概述

在断裂韧性试验中使用的大部分几何形状类型的试样,在本试验中均可使用。特定类型试样的选择取决于试验材料的形状和试验条件。由于间隙效应,销加载试样如紧凑拉伸试样(CT)并不适用于R值小于或等于0的试验。由于这种原因,用压紧夹具加载的四点单边缺口弯曲试样(SENB4)或中心断裂拉伸(CCT)试样是适用于试验的。

一个基本要求是试样尺寸要足够保持三维(平面应变)条件,在此条件下塑性变形被限制在裂纹尖端附近。断裂韧性试验经验指出要进行有效的 Ki 测量,a、B 和(W-a)必须小于 2. 5[%,5「,其中,是

屈服强度。

建议用一个相似标准来确保腐蚀疲劳裂纹扩展试验中足够的约束范围,在上面的表达式中用Kmax代替Kic。

4.2.2试样类型

腐蚀疲劳裂纹扩展试验中经常使用的试样几何形状包括以下几种:a)三点单边缺口弯曲(SENB3);b)四点单边缺口弯曲(SENB4);c)紧凑拉伸(CT);

d)中心断裂拉伸(CCT)。

每种试样类型的标准试样设计细节由图3~图6给出,允许的缺口几何参数由图7给出。合适的加工公差由表1给出。

4.2.3应力强度因子因素

由弹性理论可知,作用于不同形状的试样或构件的裂纹尖端的应力强度因子可以用以下关系式(3)表示:

Kt = Qa va

式中:

Q—几何常数;

g——外加应力;

a—裂纹长度。

(3))

应力强度因子可以通过一个无量纲应力强度系数Y来计算,此系数与由a/W(其中W为试样宽度)来表示的裂纹长度有关,应力强度因子函数公式如式(4)所示:YP

K,=BWI/z

注:其中 P≤0,K=0。然而,不能由此认为负载蕊对裂纹扩展速率没有影响。对于上面讨论的四种试样形状,其Y的合适值由表2~表5给出。4.2.4试样制备

对于规定方向(见图1)的试样应尽可能在充分热处理条件下加工,即有关的材料条件。由于试样材料在充分热处理条件下不易被完全加工,假设在精整加工阶段每个面至少能除掉0.5mm厚度,那么热处理可在开槽和精整工序之前进行。然而,在热处理不会导致表面状态的破坏、残余应力、冷却断裂或变形的情况下,可以对完全加工的试样进行热处理。完成加工后,必须对试样进行充分除油,以确保在以随后的疲劳断裂试验或腐蚀疲劳裂纹扩展试验4

GB/T20120.2—2006/IS011782-2:1998中裂纹尖端无污染。为了监测裂纹长度,把电极锡焊或铜焊在试样上是必要的,在这个操作之后应对试样进行除油以除掉残留的焊剂,然后加工预裂纹。4.2.5试样标识

应将试样识别标志印在或刻在有缺口的试样表面或与缺口平行的试样端面上。5试验装置

5.1环境箱

环境箱应能完全装人试样的试验部分。只要可能,被装夹部分不能与溶液环境接触,以防止电池效应和缝隙腐蚀。如果不能满足,可以采取适当的措施,如使用相似的金属、电绝缘或涂层。通常必需要有适当的溶面比(取决于反应速率和曝露时间)和循环系统。在使用外加电压和外加电流情况下,对应电极使用分隔板是必要的,以便限制从这个电极产生的反应产物的影响。非金属材料被推荐用来制作环境箱和循环系统。这些材料应该是不活泼的。注意玻璃和某些塑料在高温下不再是惰性的。必须使用金属箱时,应该与试样绝缘以防止电池效应。当试验在气体环境中进行时,首选使用全金属箱。5.2裂纹长度测量

最常用的裂纹长度测量方法在附录A中作了描述。环境和试验箱经常妨碍光学测量方法的使用,并且仅能对裂纹表面长度的测量提供指导。除去腐蚀产物而增强裂纹可见性,会干扰局部电化学性质,因此是不可取的。测量横穿试样厚度的裂纹平均长度通常是更好的方法。这包括电阻方法。交直流电位降测量法是比较合适的,但必须确保对腐蚀疲劳裂纹扩展速率上没有影响,同时必须用适当的方法来消除电池效应。也可使用基于横穿缺口的位移测量或与缺口相对的试样承载面的应变测量方法。6预制裂纹

6.1概述

用于疲劳断裂的仪器必须有一种加载方法,使得缺口的应力均勾分布并且作用力的精度应在±2.5%内。

在试验室的腐蚀疲劳研究中,推荐使用人工预开裂方法来提供合适长度和平直度的尖锐疲劳裂纹。原则上,这一步骤会影响到随后裂纹扩展方式,取决于使用的频率、加载参数调节方式和是在空气中还是在试验环境下进行预开裂。

在某些材料中,在预开裂操作时引人腐蚀疲劳试验环境会促进由正常韧性的穿晶型疲劳断裂模式到较低韧性的腐蚀疲劳模式的变化。这将促进随后腐蚀疲劳试验中的开裂开始。然而,除非在预开裂步骤后立即进行腐蚀疲劳试验,否则在裂纹尖端残留的腐蚀剂会因为腐蚀而加速钝化。因此,除非各方同意,疲劳预裂应在正常的实验室空气环境下进行。在这种情况下可通过高循环频率加速预开裂。6.2预开裂

对充分热处理的试样进行疲劳预开裂,直到裂纹扩展超过侧表面缺口至少0.025W或1.25mm。预开裂过程中最终Kmax值不能超过试验数据要获得的初始Kmax值。理想状态下,进行预开裂不会使Kmax值减小。da/dN10-8m/周期时是可行的,对更低的扩展速率是不可行的(见6.3)。注:对于扩展速率约为10-Bm/周期的△K值为:钢、镍合金、钛合金和铜合金:AK=13MPa·ml/2铝合金:AK=6MPa·mv2

Kmax值可以由R值来计算。Kmax值不能超过0.7Kic。预开裂过程Kmin值与Kmax值同样重要;Kmin指出裂纹伴流影响。例如,与低R相对的高R裂纹伴流影响会明显影响腐蚀疲劳试验结果。可导致瞬间da/dN(裂纹闭合影响)行为。当预开裂结束时检测表面裂纹长度,差别不应大于0.1a。如果疲劳裂纹离开对称面土5°,则试样5

:GB/T20120.2—2006/ISO11782-2:1998不适合用来试验。

预开裂试样在使用前应放在于燥器中。为避免裂纹尖端变钝或污染的影响,应尽量避免长时间存储。

6.3低裂纹扩展速率或确定AKm的预开裂为使da/dN<10-\m/周期并确定临界△K(见8.5),开始时遵守6.2中的预开裂过程,然后应用载荷平均分配方法获得最低△K值或裂纹扩展速率。对试样周期性载荷,随裂纹长度平稳改变的Kx值依照下式给出:Kmax = Ksexp[C,(a—as)]

式中:

as——初始预开裂断裂的裂纹长度(见6.2);KsKmax的对应值;

C——载荷平均分配因子(当a和as以米表示时,通常C—100m-1符合要求)。..(5)

持续载荷平均分配,改变Pmin以使应力比R保持常数并且等于初始预开裂后的应力比Rs。注:建议用计算机控制持续的载荷平均分配。如果便用单步载荷平均分配,P值的减小不应超过先前值的10%,并且在裂纹至少增长到前应变塑性区域大小(Rp=0.1[Kmx/,},m)前不能调整P值。如果在得到相应的△K值前保持Kmx为常数,对于高R值,通过简单增加Kmin值获得低裂纹扩展速率或临界△K,是一种替代预开裂方法。假定把缺口当成相同长度的裂纹,对试样周期加载,以使Kmax等于预期值和Kmin由R的目标值导出。

当α达到αs值,对试样加周期性载荷,随裂纹长度平稳改变的Kmin值:Kmin = Ks[1 --- (1-Rs)exp(C(a—as)) ...式中:

C——载荷平均分配因子(当a和as以m表示时,通常C=一280m-1符合要求)。改变Pmax使Kmax保持常数并等于Ks。持续改变直到得到合适的△K值。注:测定开始时等于△K值的Ks(1一Rs)可能小于RRs时的△K值,这种试验方法明显不适宜。7试验条件

7.1环境因素

++-(6)

由于金属与环境相互作用的特征,腐蚀疲劳失效试验必须在能密切控制环境条件的情况下进行(见下面第3和第4章)。

试验环境条件取决于试验的目的,但理想情况下,应该与合金的预期使用条件一致或是参照预期使用条件。

重要的环境因素有电极电位、温度、溶液成分、PH值、溶解气体的浓度、流量和压力。GB/T15970.1中提供了有用的背景资料。对于气体环境,一个关键因素就是气体的纯度。如果试验在开路条件下进行,金属的电极电位将依赖于具体的试验环境条件,在试验中充气程度是个重要的因素。换句话说,通过恒电位或恒电流方法(见5.3),用开路值代替电极电位。应用外加电流的辅助电极应该在试样上提供均勾的电流分布,即,电极电位应该相同。7.2加载因素

7.2.1循环频率

在循环破坏试验中,循环频率通常是影响腐蚀疲劳断裂扩展的最重要变量。由于对腐蚀疲劳过程有重要作用的、与时间有关的腐蚀和扩散过程,腐蚀疲劳裂纹扩展的速率一般都随着循环频率的减少而增加。在循环频率较高时(一般指大于10Hz时),腐蚀疲劳裂纹扩展速率可能没有空气中疲劳裂纹扩展速率大,这是由于在每个加载周期中,没有足够时间产生巨大的影响。有6

GB/T 20120.2—2006/ISO11782-2:1998时,由于二次钝化可超过裂缝尖端处保护性表面膜的撕裂速率,使得在很低的循环频率下,腐蚀疲劳裂纹扩展速率也下降。

循环频率太高或太低都可能引起数据的不稳定,因此腐蚀疲劳裂纹扩展试验应该在循环频率与所考虑的应用条件相当的情况下进行。最好能在比所考虑的应用速率高于和低于的几个循环频率下试验,评价循环频率变化的影响。7.2.2应力比

腐蚀疲劳裂纹扩展速率在应力比较高时通常会增加,这主要是由于与系统有关的几个原因,其中包括应力比对裂缝尖端应变、裂缝尖端前面的应力分布、裂缝尖端屏蔽以及裂缝的化学性质的作用。因此,应力比具有代表性。

7.2.3波形

在一个给定的循环频率下,加载周期的波形控制着裂缝尖端处膜的断裂速率,而因此也可能影响腐蚀疲劳裂纹扩展速率。在周期中最小、中间值或最大载荷时的延迟时间都可能增大或减小腐蚀疲劳裂纹扩展速率,这主要取决于开裂过程的机理。比如,当Kmx超过与时间有关模式的K值时,认为最大载荷的延迟时间可能会增加裂纹扩展速率。然而,对于静载荷下的抗开裂材料,由于腐蚀或塑性而引起的与时间相关的裂纹钝化,最大载荷的延迟时间可能会降低裂纹扩展速率。正是由于这些效应,腐蚀疲劳裂纹扩展试验中加载就必须使用恰当的波形以及延迟时间。一些实际应用中,涉及了暴露于随机加载循环或者明确周期性变化的循环加载条件。通过不同加载条件的试验可观察到所有效应的总和,从而可以让我们更好的理解这些波动的影响。最好能使用随机加载程序或模块对计算机进行控制,以此来模拟使用条件。7.2.4裂缝尖端屏蔽(闭合)效应卸载时当应力强度因子K一K闭合时,粗糙的晶间腐蚀疲劳断裂表面以及断裂表面附有氧化物或含钙沉淀物都可能会引起过早的裂纹表面接触现象。这种现象会使有效的裂缝尖端驱动力减小到所给的△K以下,并能很大程度地降低疲劳裂纹扩展速率。这种情况下,下面给出了一个合适的有效△K:△Keff = Kmax —K团合

.....( 7)

这加强了在裂纹扩展测量期间仔细控制环境及加载条件的需要,从而鉴别出对应用有益的裂纹闭合效应。

8试验步骤

8.1概要

试验前,要测量厚度B和宽度W。在距离裂纹面不超过0.1W的直线上测量,且测量精度在0.001W以内。还要确定试样两面疲劳预裂纹的平均长度,以此来估计产生初始应力强度因子范围(△K)所需的载荷量。

8.2试验的初始步骤

由于裂纹局部环境和电极电位随时间变化,裂纹尖端形状的变化,伴随氢的金属放电,氧化物或其它沉淀物的形成等因素,使得试验的初始步骤总是对初始裂纹扩展速率有一定影响。正因如此,在说明初始数据时要格外注意,它对确定极限△K有重要影响。将预裂纹试样和环境箱安装好,并将试验环境引进试验箱。然后开始在裂纹上进行循环加载。8.3环境控制和监测

在试验期间对环境应该依据要求进行监测和控制。在无缓冲体系中,可以使用pH自动控制系统使pH保持恒定。否则需要评定pH值变化对裂纹生长的影响。在对大气开放的系统中,可以通过空气冒泡对溶液充气。在封闭性系统中,必须进行环境监测。试验中的流速应该模拟使用条件下的范围,因为流量会影响电极电位,例如,影响裂纹处和溶液间的氧的迁移和物质传输。在后面的情况下,相对于裂纹的流动方向是非常重要的。可以考虑通过密封裂纹侧7

GB/T 20120.2—2006/IS0 11782-2:1998面人为地限制裂纹沿厚度方向传输,但同时可能会引起局部缝隙问题。强烈推荐使用适于应用的参比电极来测量电极电位。在测量电极电位时应注意限制IR降。溶液温度的变化应该控制在士2℃内。8.4腐蚀疲劳裂纹扩展速率的测量8.4.1裂纹长度wwW.bzxz.Net

必须记录作为循环次数函数的裂纹长度,可连续地记录或裂纹每增长0.01W间隔记录。裂纹长度测量精度应为0.01W;裂纹长度的变化测量精度应为0.002W。任何试验中断和卸载时间都应该记录,连同与它们有关的裂纹长度。在a/W超过0.65前终止试验,并从试验环境中移走试样,以便在试样断裂前标记裂纹前端位置。注:标记裂纹前端位置的目的是为了能够检查裂纹前端的曲率。通过静态断裂或在空气中使用完全不同的应力范围进行连续循环直至断裂后热着色,是可行的方法。应该在两侧面的断裂表面上,分别距每个侧面0.25B、0.5B和0.75B点处测量腐蚀疲劳裂纹的长度。可在腐蚀疲劳裂纹前端明确的断裂表面上其它位置进行类似的测量。在所有位置上裂纹长度的最大值和最小值不应相差超过0.1a。腐蚀疲劳裂纹长度的测量值应该与试验期间裂纹监测得到的监测值相差不超过0.01W。8.4.2裂纹扩展速率

裂纹扩展速率可以通过裂纹长度与循环次数计算,可使用正割法或递增多项式法。8.4.2.1正割法

用来计算裂纹扩展速率的正割法(或点对点技术)仅涉及计算在α-N曲线上相邻两点的连线的斜率。它公式的表达方法如下所示:(m/cycle)=

α1=% × 10-3

式中:

裂纹长度的下一个记录值,单位为毫米(mm);裂纹长度的当前值,单位为毫米(mm);Ni+!

循环次数的下一个记录值;

循环次数的当前值。

因为da/dN计算值是增量(ai+1一a:)的平均比率,所以平均长度a=算△K。

8.4.2.2递增多项式法

(8)

(ai+1+a.)通常用来计

用来计算da/dN的这种方法包括拟合个(2n十1)连续数据点的二次多项式(抛物线)。其中n对于五点或七点拟合时通常分别为2或3。对于局部拟合点的方程如下所示:[N+b[N?

a:= bo+b1

式中:

≤+1;

bo、br和b2\—在αi-,≤a≤ai+,范围内通过最小正方回归法确定的回归参数;a一在 N,时的裂纹长度的拟和值。..(9)

号(N:-,+N+)和 C=

号(N+,—N--,)用来测量输人数据,从而避免确定回归参数时参数:Ci=

的困难。

在N时裂纹扩展速率可通过上面抛物线的导数得到,如下所示8

GB/T 20120.2-2006/1S0 11782-2:1998[%] -+ 2

与da/dN相关的△K值可以通过对应N,的拟和的裂纹长度a:计算得到。8.5腐蚀疲劳极限应力强度因子范围的确定( 10 )

第6章描述了预制裂纹的方法,在条文8.2中描述了环境导入。空气中的极限值△K的常规定义包括经过5×10°次循环或q/10-8(其中α为裂纹长度测量系统的分辨率,单位为mm)观察不到明显裂纹扩展迹象。显然,在试验频率为0.1Hz或更小的时候,这是不现实的。由于时间量程的原因,在低频率时的相关的极限值△Kth无法测量。测量的da/dN的最小值(相当于“极限值”)受测量分辨率和长期可靠性,耐性及测量的经济性的影响。由于这个原因,对于一个随机的金属/环境系统,根据一个可接受的低da/dN值建立极限值准则的有效定义是不可能的。相关的准则应该由相关的各方同意。注1:涉及极限值的初始步骤具有潜在的重要影响。在空气中预制裂纹和后来浸人可能会带来与事实不符的瞬时现象。当频率高于适当频率时,溶液中预制裂纹会带来与事实不符的裂纹尖端化学性质。注2:氧化物或者腐蚀产物的厚度、断裂面粗糙塑性区尺寸、载荷比及模型I加载偏差对裂纹闭合程度有直接影响。裂纹闭合程度也影响△Kth。

9试验报告

试验报告应该包括以下内容:

a)试样类型,B和W的尺寸(毫米)和缺口深度;b)用来测量裂纹长度的试验设备和装置以及裂纹长度的测量精度的描述;试验材料的性能,例如化学成分、熔炼和加工工艺、热处理、显微结构、晶粒大小、非金属夹杂物c)

含量和力学性能等方面;产品的尺寸和形状也应该报告,同时如果需要,也应报告应力消除方法;

d)从母材金属上切取试样取向和切取位置;疲劳预裂的△K、R和裂纹长度的终值:e

试验加载变量,包含4P、R,循环频率和波形:环境箱和所有用来监测和控制环境的设备均应描述;g)

溶液的初始成分、pH值、充气程度(或其他相关气体的浓度),流动状况、温度和电极电位;根h)

据用再循环速率确定流过试样的近似线性速度说明流速。应指出使用的参比电极,应报告电位和参考的合适的标推电极(例如:在25℃下的标准氢电极或饱和甘汞电极);在整个试验期间这些参数的变化均应报告;

试验初始步骤;

注明在试验时环境或加载的瞬时现象(包括试验中断)的性质和持续时间以及与之相关裂纹长度;

试验数据的分析方法,包括转化a/N为da/dN的方法;k)

用来保证主要弹性性质的试样K标度和尺寸规范(本部分中没有描述的试样);1)

裂纹弯曲程度(推荐在横穿试样的五个位置测量)m)

n)对于腐蚀疲劳裂纹扩展试验,da/dN应该标绘成△K的函数(通常使用对数坐标,△K为横坐标,da/dN为纵坐标);违反4.2.1中尺寸要求的所有数据均应标识;o)对于腐蚀疲劳极限应力强度因子范围,在没有裂纹扩展迹象时,测定△K值、相关的裂纹长度、相关的△P值和循环次数。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T 20120.2—2006/ISO 11782-2:1998金属和合金的腐蚀

腐蚀疲劳试验

第2部分:预裂纹试样裂纹扩展试验Corrosion of metals and alloys-Corrosion fatigue testing-Part 2:Crack propagation testing using precracked specimens(ISO 11782-2:1998,IDT)

2006-03-02发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2006-09-01实施

GB/T 20120. 2—2006/ISO 11782-2:1998GB/T20120—2006《金属和合金的腐蚀腐蚀疲劳试验》包括以下部分:-第1部分:循环失效试验;

第2部分:预裂纹试样裂纹扩展试验,本部分为GB/T20120—2006的第2部分,等同采用国际标准ISO11782-2:1998《金属和合金的腐蚀腐蚀疲劳试验第2部分:预裂纹试样裂纹扩展试验》。本部分作了下列编辑性修改:

删除国际标准前言。

本部分中的附录A为资料性附录。本部分由中国钢铁工业协会提出。本部分由冶金工业信息标准研究院归口。本部分起草单位:钢铁研究总院、冶金工业信息标准研究院。本部分主要起草人:王玮、金明秀、柳泽燕、冯超。GB/T20120.2—2006/ISO11782-2:1998引言

预裂纹试样裂纹扩展试验提供了关于临界值条件和腐蚀疲劳裂纹扩展速率的信息。这些信息可以用来设计和评价由腐蚀疲劳裂纹扩展决定使用寿命的工程结构件上。由于裂纹尖端需要保持弹性约束条件,裂纹扩展试验使用的预裂纹试样并不适用于评价薄板或线材等薄的产品,通常用于包括厚板、棒材和锻件在内的厚的产品的评价。试样同样可以适用于焊接连接件。

腐蚀失效试验的结果只有在实际使用条件与试验条件,尤其是材料、环境及应力条件完全相同时才可以直接应用。

1范围

GB/T 20120.2-2006/ISO 11782-2:1998金属和合金的腐蚀腐蚀疲劳试验第2部分:预裂纹试样裂纹扩展试验1.1本部分规定了一种断裂力学方法,在可控环境中确定在循环载荷下的预裂纹的裂纹扩展速率,并测量裂纹生长的临界应力强度因子范围。在此范围以下,裂纹扩展速率低于各方限定的极限值。1.2本部分适用于在液相或气相环境中金属和合金的腐蚀疲劳试验。2规范性引用文件

下列文件中的条款通过本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。GB/T15970.1一1995金属和合金的腐蚀应力腐蚀试验第1部分:试验方法总则(GB/T 15970.1—1995,eqvISO 7539.1:1987)3定义

下列定义适用于本部分。

腐蚀疲劳corrosion fatigue

金属在交变应变和腐蚀联合作用产生的材料破坏过程,通常导致破裂。注:当金属在腐蚀环境中遭受周期应变时,可发生腐蚀疲劳。3.2

载荷force

试样上的压力,当载荷方向可使裂纹面分离时是正压力。3.3

maximumforce

最大载荷

在一个加载周期内载荷的代数最大值。3.4

minimum force

最小载荷

在一个加载周期内载荷的代数最小值。3.5

载荷范围force range

载荷的代数最大值与最小值的差值。3.6

. stress intensity factor

应力强度因子

外加载荷、裂纹长度和有应力(长度)1/2尺寸的试样几何形状的函数,它唯一的定义了遭受张开模式1

GB/T 20120.2—2006/ISO 11782-2:1998位移(I型)的裂纹尖端的弹性应力场的强化。注:假设试样仅能弹性响应,如果裂纹尖端塑性区大小与裂纹的长度及无裂纹带的长度相比很小,那么应力强度因子就与实际裂纹体的行为有关。在本部分中,所有模式均假定为模型I,且以下各处均标示下角标。3.7

最大应力强度因子

maximum stress intensity factorKma

一个周期内应力强度因子的最大代数值,对应最大载荷。3.8

最小应力强度因子

minimum stress intensity factorKmin

一个周期内应力强度因子的最小代数值。注:在应力比R大于0时,与最小载荷相对应;R小于或等于0时,此值为零。3.9

应力场强度因子范围range of stress intensity factorAK

一周期内最大与最小应力强度因子的代数差:△K = Kmax —Kmin

threshold stress intensity factor range,AKu ,in fatigue临界应力场强度范围因子

当裂纹增长率可以忽略时的应力强度因子范围。3.11

应力比stress ratio,R,in fatigue loadingR

一个周期内最小应力和最大应力的代数比:R

周期cycle

周期性重复的载荷或压力的最小时间。通常也使用疲劳周期、载荷周期和应力周期等术语。3.13

疲劳裂纹扩展速率

fatigue crack growth rate

由疲劳载荷引起的裂纹扩展速率,用每周期的裂纹扩展量来表示。3.14

应力强度因子系数stress intensityfactor coefficientY

通过对特殊几何形状的应力分析所得到的因子,它建立了给定裂纹长度的应力强度因子与载荷、试样尺寸的关系。

平面应变断裂韧度

plane strain fracture toughnessKie

在塑性变形的高约束条件和受应力强度增强影响下,不受环境约束的显著的裂纹扩展开始时的临2

界K值。

试样取向 specimen orientationGB/T 20120.2--2006/ISO 11782-2:1998根据应力加载方向和裂纹扩展方向确定的断裂平面,分别由X、Y和Z三个坐标轴来表示。其中:

Z与材料生产过程中主加工压力一致(短横轴);X与晶体流向一致(纵轴);

Y是X轴和Z轴的法线(见图1)。

裂纹长度crack length

根据试样几何形状的不同,裂纹长度是从裂纹尖端到缺口或加载中心轴的有效裂纹长度。3.18

试样宽度specimen width

根据试样几何形状的不同,从承载面到含缺口面或加载面的有效试样宽度。3.19

波形waveform

载荷的两个相邻波峰之间形状随时间变化的函数。3.20

循环频率cyclic frequency

单位时间内的循环次数,通常以每秒循环次数来表示(Hz)。4试验

4.1腐蚀疲劳裂纹扩展试验原理

通过循环加载在缺口试样上引起疲劳预裂纹。随着裂纹扩展,调节加载条件直到△K和R值适合于随后测量的△K值或裂纹扩展速率,并且裂纹充分生长使得缺口对它的影响可以忽略。腐蚀疲劳裂纹扩展试验是在与特定应用相关的环境和应力条件下通过周期加载荷进行的。在试验中,裂纹长度作为所经历循环次数的函数而受监测。通过对这些数据进行数值分析将裂纹增长速率da/dN表示成应力强度因子范围△K的函数。以△K表示的裂纹增长速率通常与使用试样的几何形状无关。假设在适当的力学、化学和电化学试验条件下,相似性原理允许由各种试样类型获得的数据进行比较,也允许与△K相对的da/dN值应用于工程结构的设计与评估。由于与短裂纹相关的裂纹尖端化学性质差异、微结构敏感成长及裂纹尖端屏蔽效应,相似性原理会产生重大偏差。腐蚀疲劳的临界应力强度范围因子^Kt可高于或低于空气中的临界值,这取决于特定的金属/环境条件。可通过控制载荷范围的缩小直到裂纹扩展速率对特定应用可忽略不计来确定△K值(见6.3)。事实上,从测量观点上确定这个值是必要的(见8.5)。注:裂纹扩展率的测量和临界应力强度范围因子的确定都显著的受残余应力的影响。因此,在试验前考虑进行热应力释放,但如果条件不允许,那么必须在试验结果说明中提出这种影响的可能性。特别是残余应力的存在使AK明显取决于试样厚度。原则上厚度对氢放电可发生影响,也可在流动溶液中液体沿厚度方向传输处发生。对于后者,在厚度方向经裂纹侧的溶液传输是断裂力学试样的人为影响,并且在服役中不具有破裂的代表性。许多金属的腐蚀疲劳裂纹扩展速率试验的结果显示了da/dN与△K间的关系与通常在空气试验中观测到的三段关系有较大的不同,如图2所示。曲线形状取决于材料/环境系统,并且在一些情况下,3

GB/T 20120.2—2006/IS0 11782-2:1998与时间相关的(区别于与周期相关)断裂模式会随之发生,这会加快裂纹成长,产生与频率有关的扩展速率平稳端,如图2所示。

4.2腐蚀疲劳裂纹扩展试验中的试样4.2.1概述

在断裂韧性试验中使用的大部分几何形状类型的试样,在本试验中均可使用。特定类型试样的选择取决于试验材料的形状和试验条件。由于间隙效应,销加载试样如紧凑拉伸试样(CT)并不适用于R值小于或等于0的试验。由于这种原因,用压紧夹具加载的四点单边缺口弯曲试样(SENB4)或中心断裂拉伸(CCT)试样是适用于试验的。

一个基本要求是试样尺寸要足够保持三维(平面应变)条件,在此条件下塑性变形被限制在裂纹尖端附近。断裂韧性试验经验指出要进行有效的 Ki 测量,a、B 和(W-a)必须小于 2. 5[%,5「,其中,是

屈服强度。

建议用一个相似标准来确保腐蚀疲劳裂纹扩展试验中足够的约束范围,在上面的表达式中用Kmax代替Kic。

4.2.2试样类型

腐蚀疲劳裂纹扩展试验中经常使用的试样几何形状包括以下几种:a)三点单边缺口弯曲(SENB3);b)四点单边缺口弯曲(SENB4);c)紧凑拉伸(CT);

d)中心断裂拉伸(CCT)。

每种试样类型的标准试样设计细节由图3~图6给出,允许的缺口几何参数由图7给出。合适的加工公差由表1给出。

4.2.3应力强度因子因素

由弹性理论可知,作用于不同形状的试样或构件的裂纹尖端的应力强度因子可以用以下关系式(3)表示:

Kt = Qa va

式中:

Q—几何常数;

g——外加应力;

a—裂纹长度。

(3))

应力强度因子可以通过一个无量纲应力强度系数Y来计算,此系数与由a/W(其中W为试样宽度)来表示的裂纹长度有关,应力强度因子函数公式如式(4)所示:YP

K,=BWI/z

注:其中 P≤0,K=0。然而,不能由此认为负载蕊对裂纹扩展速率没有影响。对于上面讨论的四种试样形状,其Y的合适值由表2~表5给出。4.2.4试样制备

对于规定方向(见图1)的试样应尽可能在充分热处理条件下加工,即有关的材料条件。由于试样材料在充分热处理条件下不易被完全加工,假设在精整加工阶段每个面至少能除掉0.5mm厚度,那么热处理可在开槽和精整工序之前进行。然而,在热处理不会导致表面状态的破坏、残余应力、冷却断裂或变形的情况下,可以对完全加工的试样进行热处理。完成加工后,必须对试样进行充分除油,以确保在以随后的疲劳断裂试验或腐蚀疲劳裂纹扩展试验4

GB/T20120.2—2006/IS011782-2:1998中裂纹尖端无污染。为了监测裂纹长度,把电极锡焊或铜焊在试样上是必要的,在这个操作之后应对试样进行除油以除掉残留的焊剂,然后加工预裂纹。4.2.5试样标识

应将试样识别标志印在或刻在有缺口的试样表面或与缺口平行的试样端面上。5试验装置

5.1环境箱

环境箱应能完全装人试样的试验部分。只要可能,被装夹部分不能与溶液环境接触,以防止电池效应和缝隙腐蚀。如果不能满足,可以采取适当的措施,如使用相似的金属、电绝缘或涂层。通常必需要有适当的溶面比(取决于反应速率和曝露时间)和循环系统。在使用外加电压和外加电流情况下,对应电极使用分隔板是必要的,以便限制从这个电极产生的反应产物的影响。非金属材料被推荐用来制作环境箱和循环系统。这些材料应该是不活泼的。注意玻璃和某些塑料在高温下不再是惰性的。必须使用金属箱时,应该与试样绝缘以防止电池效应。当试验在气体环境中进行时,首选使用全金属箱。5.2裂纹长度测量

最常用的裂纹长度测量方法在附录A中作了描述。环境和试验箱经常妨碍光学测量方法的使用,并且仅能对裂纹表面长度的测量提供指导。除去腐蚀产物而增强裂纹可见性,会干扰局部电化学性质,因此是不可取的。测量横穿试样厚度的裂纹平均长度通常是更好的方法。这包括电阻方法。交直流电位降测量法是比较合适的,但必须确保对腐蚀疲劳裂纹扩展速率上没有影响,同时必须用适当的方法来消除电池效应。也可使用基于横穿缺口的位移测量或与缺口相对的试样承载面的应变测量方法。6预制裂纹

6.1概述

用于疲劳断裂的仪器必须有一种加载方法,使得缺口的应力均勾分布并且作用力的精度应在±2.5%内。

在试验室的腐蚀疲劳研究中,推荐使用人工预开裂方法来提供合适长度和平直度的尖锐疲劳裂纹。原则上,这一步骤会影响到随后裂纹扩展方式,取决于使用的频率、加载参数调节方式和是在空气中还是在试验环境下进行预开裂。

在某些材料中,在预开裂操作时引人腐蚀疲劳试验环境会促进由正常韧性的穿晶型疲劳断裂模式到较低韧性的腐蚀疲劳模式的变化。这将促进随后腐蚀疲劳试验中的开裂开始。然而,除非在预开裂步骤后立即进行腐蚀疲劳试验,否则在裂纹尖端残留的腐蚀剂会因为腐蚀而加速钝化。因此,除非各方同意,疲劳预裂应在正常的实验室空气环境下进行。在这种情况下可通过高循环频率加速预开裂。6.2预开裂

对充分热处理的试样进行疲劳预开裂,直到裂纹扩展超过侧表面缺口至少0.025W或1.25mm。预开裂过程中最终Kmax值不能超过试验数据要获得的初始Kmax值。理想状态下,进行预开裂不会使Kmax值减小。da/dN10-8m/周期时是可行的,对更低的扩展速率是不可行的(见6.3)。注:对于扩展速率约为10-Bm/周期的△K值为:钢、镍合金、钛合金和铜合金:AK=13MPa·ml/2铝合金:AK=6MPa·mv2

Kmax值可以由R值来计算。Kmax值不能超过0.7Kic。预开裂过程Kmin值与Kmax值同样重要;Kmin指出裂纹伴流影响。例如,与低R相对的高R裂纹伴流影响会明显影响腐蚀疲劳试验结果。可导致瞬间da/dN(裂纹闭合影响)行为。当预开裂结束时检测表面裂纹长度,差别不应大于0.1a。如果疲劳裂纹离开对称面土5°,则试样5

:GB/T20120.2—2006/ISO11782-2:1998不适合用来试验。

预开裂试样在使用前应放在于燥器中。为避免裂纹尖端变钝或污染的影响,应尽量避免长时间存储。

6.3低裂纹扩展速率或确定AKm的预开裂为使da/dN<10-\m/周期并确定临界△K(见8.5),开始时遵守6.2中的预开裂过程,然后应用载荷平均分配方法获得最低△K值或裂纹扩展速率。对试样周期性载荷,随裂纹长度平稳改变的Kx值依照下式给出:Kmax = Ksexp[C,(a—as)]

式中:

as——初始预开裂断裂的裂纹长度(见6.2);KsKmax的对应值;

C——载荷平均分配因子(当a和as以米表示时,通常C—100m-1符合要求)。..(5)

持续载荷平均分配,改变Pmin以使应力比R保持常数并且等于初始预开裂后的应力比Rs。注:建议用计算机控制持续的载荷平均分配。如果便用单步载荷平均分配,P值的减小不应超过先前值的10%,并且在裂纹至少增长到前应变塑性区域大小(Rp=0.1[Kmx/,},m)前不能调整P值。如果在得到相应的△K值前保持Kmx为常数,对于高R值,通过简单增加Kmin值获得低裂纹扩展速率或临界△K,是一种替代预开裂方法。假定把缺口当成相同长度的裂纹,对试样周期加载,以使Kmax等于预期值和Kmin由R的目标值导出。

当α达到αs值,对试样加周期性载荷,随裂纹长度平稳改变的Kmin值:Kmin = Ks[1 --- (1-Rs)exp(C(a—as)) ...式中:

C——载荷平均分配因子(当a和as以m表示时,通常C=一280m-1符合要求)。改变Pmax使Kmax保持常数并等于Ks。持续改变直到得到合适的△K值。注:测定开始时等于△K值的Ks(1一Rs)可能小于RRs时的△K值,这种试验方法明显不适宜。7试验条件

7.1环境因素

++-(6)

由于金属与环境相互作用的特征,腐蚀疲劳失效试验必须在能密切控制环境条件的情况下进行(见下面第3和第4章)。

试验环境条件取决于试验的目的,但理想情况下,应该与合金的预期使用条件一致或是参照预期使用条件。

重要的环境因素有电极电位、温度、溶液成分、PH值、溶解气体的浓度、流量和压力。GB/T15970.1中提供了有用的背景资料。对于气体环境,一个关键因素就是气体的纯度。如果试验在开路条件下进行,金属的电极电位将依赖于具体的试验环境条件,在试验中充气程度是个重要的因素。换句话说,通过恒电位或恒电流方法(见5.3),用开路值代替电极电位。应用外加电流的辅助电极应该在试样上提供均勾的电流分布,即,电极电位应该相同。7.2加载因素

7.2.1循环频率

在循环破坏试验中,循环频率通常是影响腐蚀疲劳断裂扩展的最重要变量。由于对腐蚀疲劳过程有重要作用的、与时间有关的腐蚀和扩散过程,腐蚀疲劳裂纹扩展的速率一般都随着循环频率的减少而增加。在循环频率较高时(一般指大于10Hz时),腐蚀疲劳裂纹扩展速率可能没有空气中疲劳裂纹扩展速率大,这是由于在每个加载周期中,没有足够时间产生巨大的影响。有6

GB/T 20120.2—2006/ISO11782-2:1998时,由于二次钝化可超过裂缝尖端处保护性表面膜的撕裂速率,使得在很低的循环频率下,腐蚀疲劳裂纹扩展速率也下降。

循环频率太高或太低都可能引起数据的不稳定,因此腐蚀疲劳裂纹扩展试验应该在循环频率与所考虑的应用条件相当的情况下进行。最好能在比所考虑的应用速率高于和低于的几个循环频率下试验,评价循环频率变化的影响。7.2.2应力比

腐蚀疲劳裂纹扩展速率在应力比较高时通常会增加,这主要是由于与系统有关的几个原因,其中包括应力比对裂缝尖端应变、裂缝尖端前面的应力分布、裂缝尖端屏蔽以及裂缝的化学性质的作用。因此,应力比具有代表性。

7.2.3波形

在一个给定的循环频率下,加载周期的波形控制着裂缝尖端处膜的断裂速率,而因此也可能影响腐蚀疲劳裂纹扩展速率。在周期中最小、中间值或最大载荷时的延迟时间都可能增大或减小腐蚀疲劳裂纹扩展速率,这主要取决于开裂过程的机理。比如,当Kmx超过与时间有关模式的K值时,认为最大载荷的延迟时间可能会增加裂纹扩展速率。然而,对于静载荷下的抗开裂材料,由于腐蚀或塑性而引起的与时间相关的裂纹钝化,最大载荷的延迟时间可能会降低裂纹扩展速率。正是由于这些效应,腐蚀疲劳裂纹扩展试验中加载就必须使用恰当的波形以及延迟时间。一些实际应用中,涉及了暴露于随机加载循环或者明确周期性变化的循环加载条件。通过不同加载条件的试验可观察到所有效应的总和,从而可以让我们更好的理解这些波动的影响。最好能使用随机加载程序或模块对计算机进行控制,以此来模拟使用条件。7.2.4裂缝尖端屏蔽(闭合)效应卸载时当应力强度因子K一K闭合时,粗糙的晶间腐蚀疲劳断裂表面以及断裂表面附有氧化物或含钙沉淀物都可能会引起过早的裂纹表面接触现象。这种现象会使有效的裂缝尖端驱动力减小到所给的△K以下,并能很大程度地降低疲劳裂纹扩展速率。这种情况下,下面给出了一个合适的有效△K:△Keff = Kmax —K团合

.....( 7)

这加强了在裂纹扩展测量期间仔细控制环境及加载条件的需要,从而鉴别出对应用有益的裂纹闭合效应。

8试验步骤

8.1概要

试验前,要测量厚度B和宽度W。在距离裂纹面不超过0.1W的直线上测量,且测量精度在0.001W以内。还要确定试样两面疲劳预裂纹的平均长度,以此来估计产生初始应力强度因子范围(△K)所需的载荷量。

8.2试验的初始步骤

由于裂纹局部环境和电极电位随时间变化,裂纹尖端形状的变化,伴随氢的金属放电,氧化物或其它沉淀物的形成等因素,使得试验的初始步骤总是对初始裂纹扩展速率有一定影响。正因如此,在说明初始数据时要格外注意,它对确定极限△K有重要影响。将预裂纹试样和环境箱安装好,并将试验环境引进试验箱。然后开始在裂纹上进行循环加载。8.3环境控制和监测

在试验期间对环境应该依据要求进行监测和控制。在无缓冲体系中,可以使用pH自动控制系统使pH保持恒定。否则需要评定pH值变化对裂纹生长的影响。在对大气开放的系统中,可以通过空气冒泡对溶液充气。在封闭性系统中,必须进行环境监测。试验中的流速应该模拟使用条件下的范围,因为流量会影响电极电位,例如,影响裂纹处和溶液间的氧的迁移和物质传输。在后面的情况下,相对于裂纹的流动方向是非常重要的。可以考虑通过密封裂纹侧7

GB/T 20120.2—2006/IS0 11782-2:1998面人为地限制裂纹沿厚度方向传输,但同时可能会引起局部缝隙问题。强烈推荐使用适于应用的参比电极来测量电极电位。在测量电极电位时应注意限制IR降。溶液温度的变化应该控制在士2℃内。8.4腐蚀疲劳裂纹扩展速率的测量8.4.1裂纹长度wwW.bzxz.Net

必须记录作为循环次数函数的裂纹长度,可连续地记录或裂纹每增长0.01W间隔记录。裂纹长度测量精度应为0.01W;裂纹长度的变化测量精度应为0.002W。任何试验中断和卸载时间都应该记录,连同与它们有关的裂纹长度。在a/W超过0.65前终止试验,并从试验环境中移走试样,以便在试样断裂前标记裂纹前端位置。注:标记裂纹前端位置的目的是为了能够检查裂纹前端的曲率。通过静态断裂或在空气中使用完全不同的应力范围进行连续循环直至断裂后热着色,是可行的方法。应该在两侧面的断裂表面上,分别距每个侧面0.25B、0.5B和0.75B点处测量腐蚀疲劳裂纹的长度。可在腐蚀疲劳裂纹前端明确的断裂表面上其它位置进行类似的测量。在所有位置上裂纹长度的最大值和最小值不应相差超过0.1a。腐蚀疲劳裂纹长度的测量值应该与试验期间裂纹监测得到的监测值相差不超过0.01W。8.4.2裂纹扩展速率

裂纹扩展速率可以通过裂纹长度与循环次数计算,可使用正割法或递增多项式法。8.4.2.1正割法

用来计算裂纹扩展速率的正割法(或点对点技术)仅涉及计算在α-N曲线上相邻两点的连线的斜率。它公式的表达方法如下所示:(m/cycle)=

α1=% × 10-3

式中:

裂纹长度的下一个记录值,单位为毫米(mm);裂纹长度的当前值,单位为毫米(mm);Ni+!

循环次数的下一个记录值;

循环次数的当前值。

因为da/dN计算值是增量(ai+1一a:)的平均比率,所以平均长度a=算△K。

8.4.2.2递增多项式法

(8)

(ai+1+a.)通常用来计

用来计算da/dN的这种方法包括拟合个(2n十1)连续数据点的二次多项式(抛物线)。其中n对于五点或七点拟合时通常分别为2或3。对于局部拟合点的方程如下所示:[N+b[N?

a:= bo+b1

式中:

≤+1;

bo、br和b2\—在αi-,≤a≤ai+,范围内通过最小正方回归法确定的回归参数;a一在 N,时的裂纹长度的拟和值。..(9)

号(N:-,+N+)和 C=

号(N+,—N--,)用来测量输人数据,从而避免确定回归参数时参数:Ci=

的困难。

在N时裂纹扩展速率可通过上面抛物线的导数得到,如下所示8

GB/T 20120.2-2006/1S0 11782-2:1998[%] -+ 2

与da/dN相关的△K值可以通过对应N,的拟和的裂纹长度a:计算得到。8.5腐蚀疲劳极限应力强度因子范围的确定( 10 )

第6章描述了预制裂纹的方法,在条文8.2中描述了环境导入。空气中的极限值△K的常规定义包括经过5×10°次循环或q/10-8(其中α为裂纹长度测量系统的分辨率,单位为mm)观察不到明显裂纹扩展迹象。显然,在试验频率为0.1Hz或更小的时候,这是不现实的。由于时间量程的原因,在低频率时的相关的极限值△Kth无法测量。测量的da/dN的最小值(相当于“极限值”)受测量分辨率和长期可靠性,耐性及测量的经济性的影响。由于这个原因,对于一个随机的金属/环境系统,根据一个可接受的低da/dN值建立极限值准则的有效定义是不可能的。相关的准则应该由相关的各方同意。注1:涉及极限值的初始步骤具有潜在的重要影响。在空气中预制裂纹和后来浸人可能会带来与事实不符的瞬时现象。当频率高于适当频率时,溶液中预制裂纹会带来与事实不符的裂纹尖端化学性质。注2:氧化物或者腐蚀产物的厚度、断裂面粗糙塑性区尺寸、载荷比及模型I加载偏差对裂纹闭合程度有直接影响。裂纹闭合程度也影响△Kth。

9试验报告

试验报告应该包括以下内容:

a)试样类型,B和W的尺寸(毫米)和缺口深度;b)用来测量裂纹长度的试验设备和装置以及裂纹长度的测量精度的描述;试验材料的性能,例如化学成分、熔炼和加工工艺、热处理、显微结构、晶粒大小、非金属夹杂物c)

含量和力学性能等方面;产品的尺寸和形状也应该报告,同时如果需要,也应报告应力消除方法;

d)从母材金属上切取试样取向和切取位置;疲劳预裂的△K、R和裂纹长度的终值:e

试验加载变量,包含4P、R,循环频率和波形:环境箱和所有用来监测和控制环境的设备均应描述;g)

溶液的初始成分、pH值、充气程度(或其他相关气体的浓度),流动状况、温度和电极电位;根h)

据用再循环速率确定流过试样的近似线性速度说明流速。应指出使用的参比电极,应报告电位和参考的合适的标推电极(例如:在25℃下的标准氢电极或饱和甘汞电极);在整个试验期间这些参数的变化均应报告;

试验初始步骤;

注明在试验时环境或加载的瞬时现象(包括试验中断)的性质和持续时间以及与之相关裂纹长度;

试验数据的分析方法,包括转化a/N为da/dN的方法;k)

用来保证主要弹性性质的试样K标度和尺寸规范(本部分中没有描述的试样);1)

裂纹弯曲程度(推荐在横穿试样的五个位置测量)m)

n)对于腐蚀疲劳裂纹扩展试验,da/dN应该标绘成△K的函数(通常使用对数坐标,△K为横坐标,da/dN为纵坐标);违反4.2.1中尺寸要求的所有数据均应标识;o)对于腐蚀疲劳极限应力强度因子范围,在没有裂纹扩展迹象时,测定△K值、相关的裂纹长度、相关的△P值和循环次数。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准(GB)

- GB/T42822-2023 美术用品中初级芳香胺的测定方法

- GB/T5204-2008 核电厂安全系统定期试验与监测

- GB/T16573-2008 缩微摄影技术 在16mm和35mm银-明胶型缩微胶片上拍摄文献的操作程序

- GB/T2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

- GB/T42854-2023 民用飞机客户培训飞行模拟机通用技术规范

- GB/T12293-1990 水果、蔬菜制品 可滴定酸度的测定

- GB50752-2012 电子辐射工程技术规范

- GB/T15449-1995 管壳额定开关用场效应晶体管空白详细规范

- GB/T16284.2-1996 信息技术 文本通信 面向信报的文本交换系统 第2部分:总体结构

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB8552-1987 电子器件详细规范 低功率非线绕固定电阻器 RJ13型金属膜固定电阻器评定水平E(可供认证用)

- GB5606.3-2005 卷烟 第3部分:包装、卷制技术要求及贮运

- GB/T23563.2-2009 冲模滚动导向钢板模架 第2部分:对角导柱模架

- GB/Z24835-2009 1000kV气体绝缘金属封闭开关设备运行及维护规程

- GB/T9704-2012 党政机关公文格式

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2