- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 航空工业行业标准(HB) >>

- HB 8292-2002 压缩弹簧和拉伸弹簧规范

标准号:

HB 8292-2002

标准名称:

压缩弹簧和拉伸弹簧规范

标准类别:

航空工业行业标准(HB)

标准状态:

现行-

发布日期:

2003-02-24 -

实施日期:

2003-02-24 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

1.57 MB

部分标准内容:

中华人民共和国航空行业标准

FL5325

HB8292-2002

压缩弹簧和拉伸弹簧规范

Specification for compressed spring and tensile spring2003-02-24发布

国防科学技术工业委员会发布

2003—02-24实施

本规范由中国航空工业第集团公司提出。本规范由中国航空综合技术研究所归口。本规范起草单位:中国航空综合技术研究所。本规范主要起草人:朱绍荷、闫清德。HB8292-2002

压缩弹簧和拉伸弹簧规范

HB 8292-2002

本规范规定了压缩弹簧和拉伸弹簧(以下简称弹簧)的技术要求、质量保证规定和交货准备。本规范适用于工作温度为常温和温度不超过500℃高温的弹簧的制造和验收。规范性引用文件

本章无条文。

3技术要求

3.1尺寸

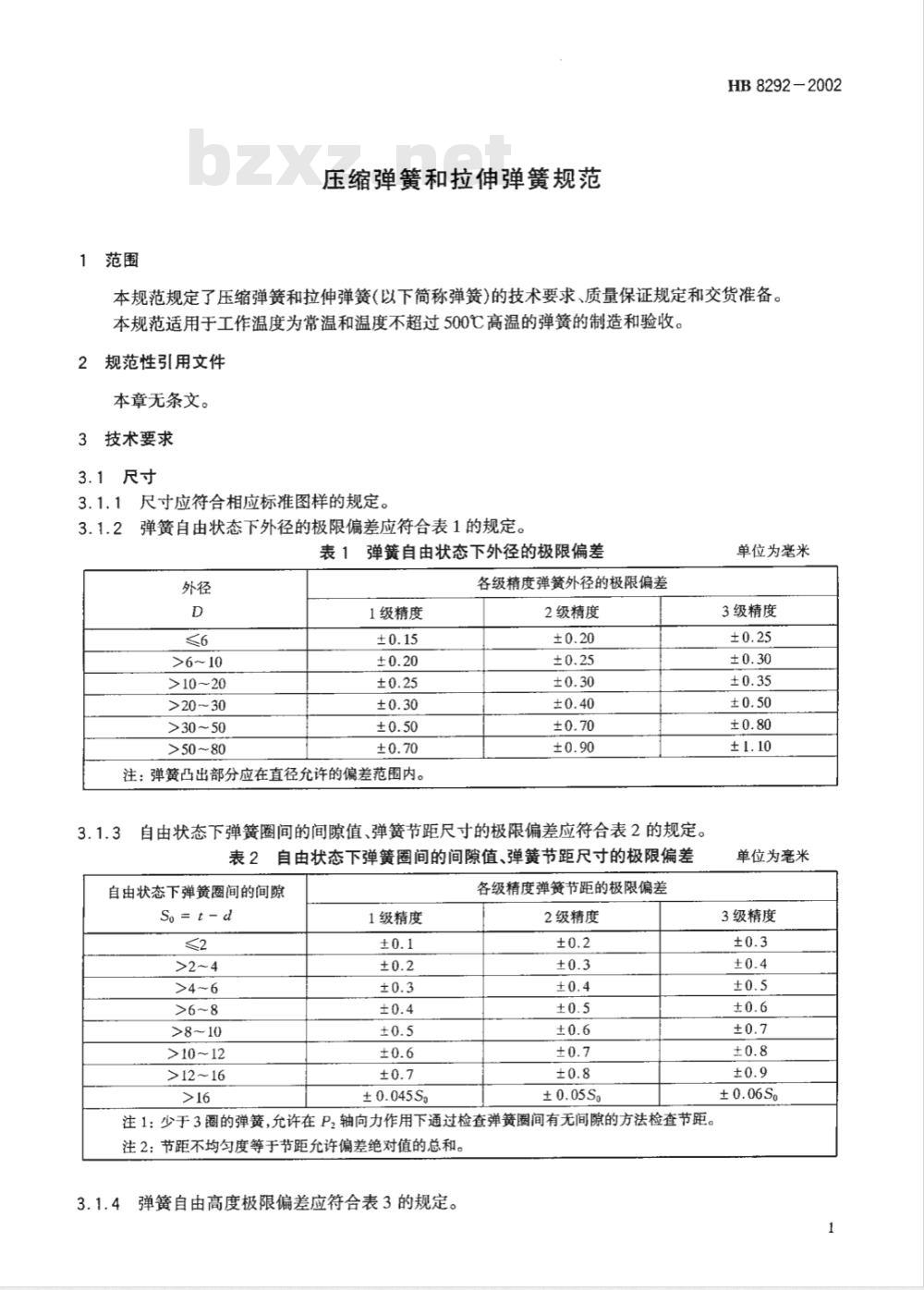

3.1.1尺寸应符合相应标准图样的规定。3.1.2弹簧自由状态下外径的极限偏差应符合表1的规定。表1弹簧自由状态下外径的极限偏差外径

>10~20

>20~30

>30~50

>50~80

1级精度

注:弹簧凸出部分应在直径允许的偏差范围内。3.1.3

各级精度弹簧外径的极限偏差

2级精度

自由状态下弹簧圈间的间隙值、弹簧节距尺寸的极限偏差应符合表2的规定。表2自由状态下弹簧圈间的间隙值、弹簧节距尺寸的极限偏差自由状态下弹簧圈间的间隙

So= t - d

>10~12

>12~16

1级精度

±0.045Ss

各级精度弹簧节距的极限偏差

2级精度

注1:少于3圈的弹簧,允许在P,轴向力作用下通过检查弹簧圈间有无间隙的方法检查节距。注2:节距不均匀度等于节距允许偏差绝对值的总和。弹簧自由高度极限偏差应符合表3的规定。3.1.4

单位为毫米

3级精度

单位为毫米

3级精度

HB 8292-2002

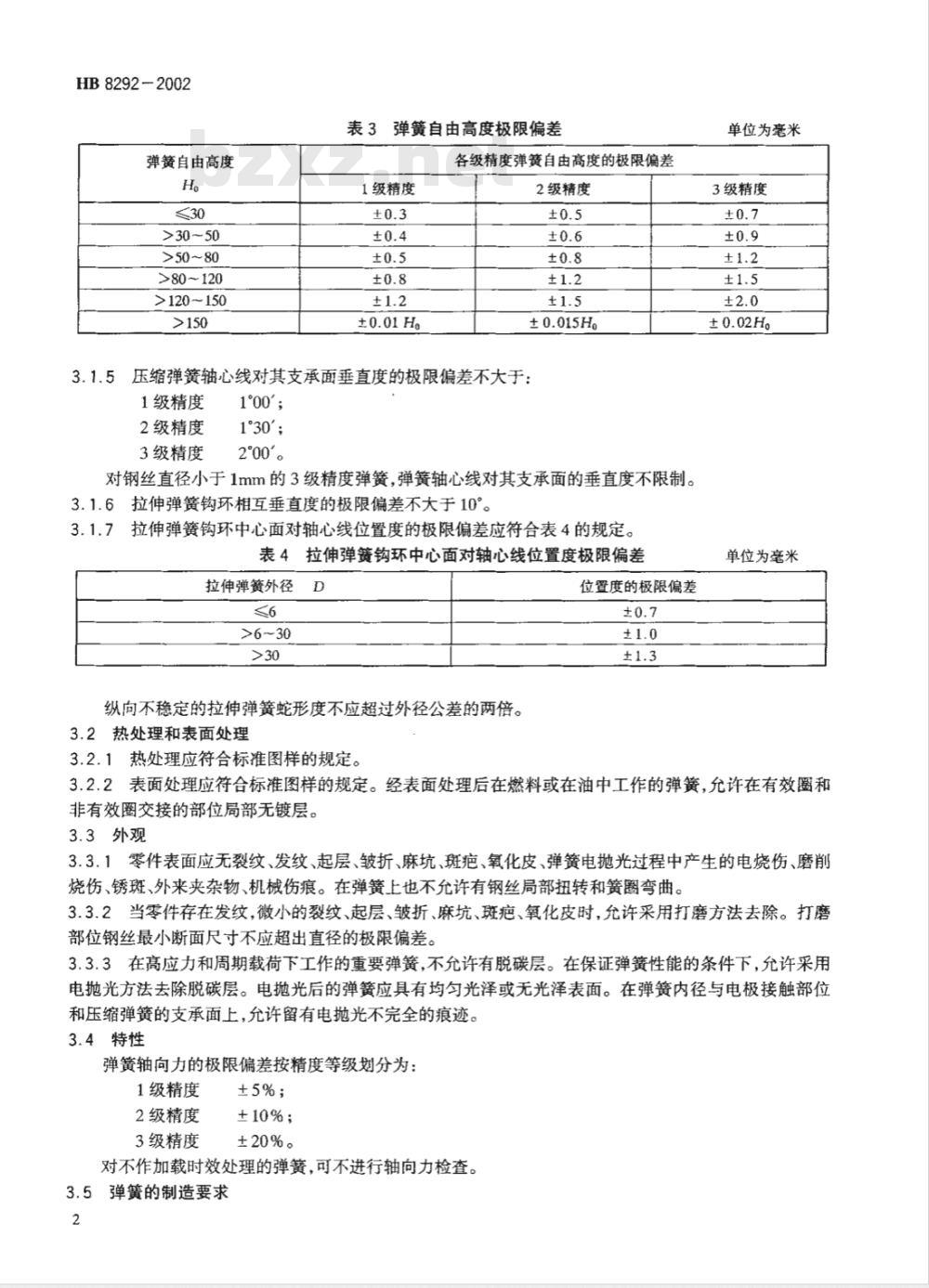

弹簧自由高度

>30~50

>50~80

>80~120

>120~150

表3弹簧自由高度极限偏差

各级精度弹簧自由高度的极限偏差1级精度

2级精度

±0.015Ho

压缩弹簧轴心线对其支承面垂直度的极限偏差不大于:1级精度

2级精度

3级精度

1°30°;

200。

对钢丝直径小于1mm的3级精度弹簧,弹簧轴心线对其支承面的垂直度不限制。5拉伸弹簧钩环相互垂直度的极限偏差不大于10°。3.1.6

拉伸弹簧钩环中心面对轴心线位置度的极限偏差应符合表4的规定。表4拉伸弹簧钩环中心面对轴心线位置度极限偏差拉伸弹簧外径

纵向不稳定的拉伸弹簧蛇形度不应超过外径公差的两倍。3.2热处理和表面处理

3.2.1热处理应符合标准图样的规定。位置度的极限偏差

单位为毫米

3级精度

±0.02H。

单位为毫米

3.2.2表面处理应符合标准图样的规定。经表面处理后在燃料或在油中工作的弹簧,允许在有效圈和非有效圈交接的部位局部无镀层。3.3外观

3.3.1零件表面应无裂纹、发纹、起层、皱折、麻坑、斑疤、氧化皮、弹簧电抛光过程中产生的电烧伤、磨削烧伤、锈斑、外来夹杂物、机械伤痕。在弹簧上也不允许有钢丝局部扭转和簧圈弯曲。3.3.2当零件存在发纹,微小的裂纹、起层、皱折、麻坑、斑疤、氧化皮时,允许采用打磨方法去除。打磨部位钢丝最小断面尺寸不应超出直径的极限偏差。3.3.3在高应力和周期载荷下工作的重要弹簧,不允许有脱碳层。在保证弹簧性能的条件下,允许采用电抛光方法去除脱碳层。电抛光后的弹簧应具有均匀光泽或无光泽表面。在弹簧内径与电极接触部位和压缩弹簧的支承面上,允许留有电抛光不完全的痕迹。3.4特性

弹簧轴向力的极限偏差按精度等级划分为:1级精度

2级精度

3级精度

±10%;

±20%。

对不作加载时效处理的弹簧,可不进行轴向力检查。3.5弹簧的制造要求

3.5.1弯卷拉伸弹簧的钩环和压并压缩弹簧的端圈均在冷态下进行。3.5.2在完成压缩弹簧支承圈时,压并和绕制同时进行。HB8292-2002

压缩弹簧的非有效圈(支承圈)应与有效圈压紧。压缩弹簧支承圈端面与有效圈之间的间隙:3.5.3

1级精度

2级和3级精度

3.5.4压缩弹簧支承圈内外径的棱边应倒圆,倒圆半径表面粗糙度Ra值不大于12.5um。支承圈端头也应倒圆。钢丝直径小于1mm的压缩弹簧支承圈的端头可不倒圆。3.5.5压缩弹簧支承圈端头厚度不小于钢丝直径的0.15倍。3.5.6压缩弹簧支承圈磨平长度不少于3/4圈。注:钢丝直径为0.5mm的1级和2级精度弹簧及钢丝直径小于1mm的3级精度弹簧,可不磨支承面。3.5.7电抛光、化学或机械修整应在表面处理前进行。质量保证规定

4.1检验分类

弹簧检验分鉴定检验和质量一致性检验。4.2检验条件

除非另有规定,检验在室温下进行。4.3鉴定检验

4.3.1有下列情况之一时,应进行鉴定检验:a)新产品定型或产品转厂生产时;正式投产后,如结构、材料、工艺有较大改变时;b

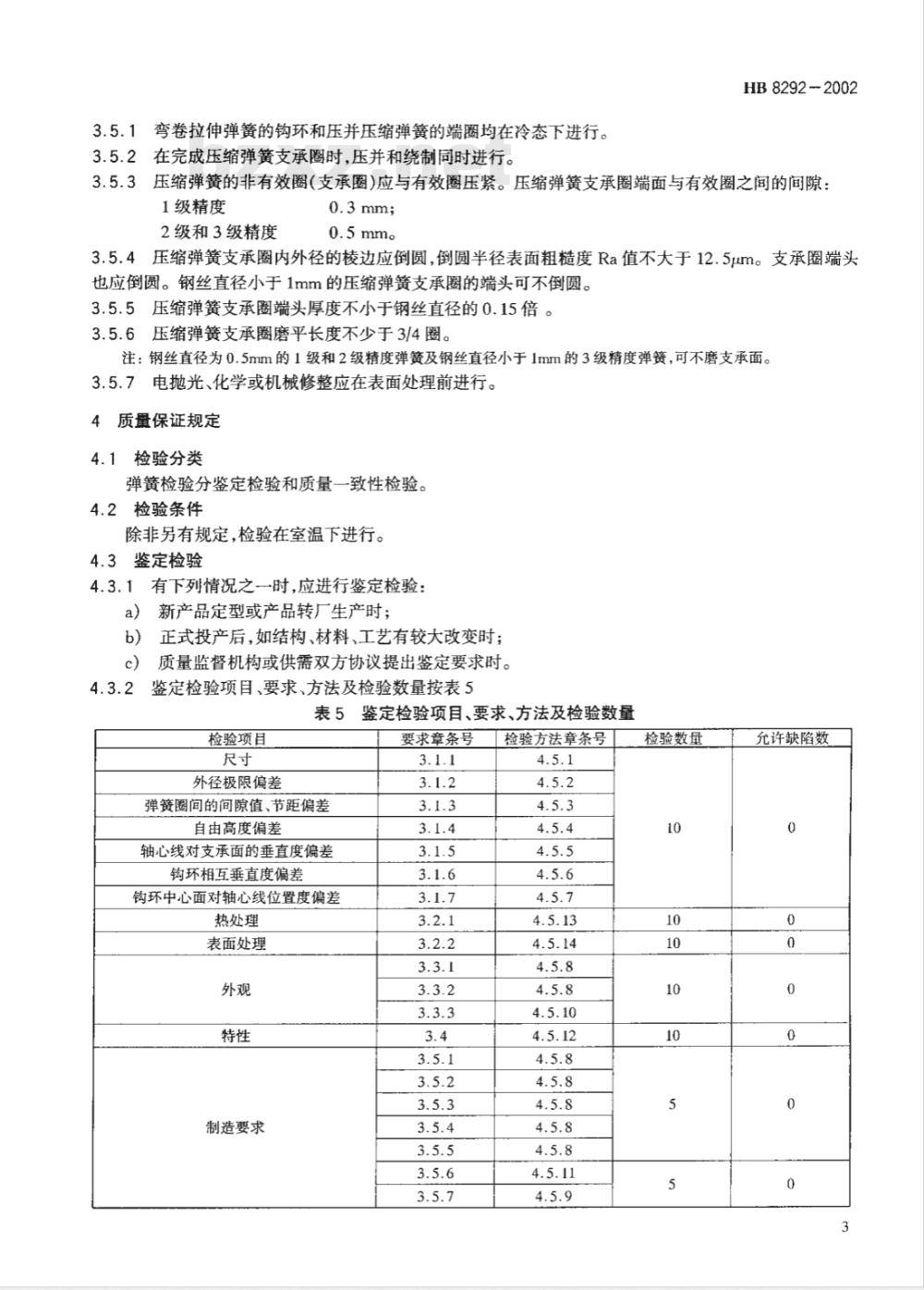

c)质量监督机构或供需双方协议提出鉴定要求时。鉴定检验项目、要求、方法及检验数量按表54.3.2

表5鉴定检验项目、要求、方法及检验数量检验项目wwW.bzxz.Net

外径极限偏差

弹簧圈间的间隙值、节距偏差

自由高度偏差

轴心线对支承面的垂直度偏差

钩环相互垂直度偏差

钩环中心面对轴心线位置度偏差热处理

表面处理

制造要求

要求章条号

检验方法章条号

检验数量

允许缺陷数

HB8292-2002

4.3.3合格判据。鉴定检验的样品按4.3.2的规定进行检验,若样品的所有检验项目都符合要求,则认为鉴定检验合格。

4.4质量一致性检验

4.4.1每批都要进行质量一致性检验。检验批由同一代号、同一炉批号的材料、用同一工艺方法及热处理规范制造的弹簧组成。弹簧应成批提交检验。批量由承制方和订货方协商确定。4.4.2质量一致性检验项目、要求、方法和检查水平按表6。表6质量一致性检验项目、要求、方法和检查水平检验项目

外径极限偏差

弹簧圈的间隙值、节距偏差

自由高度偏差

轴心线对支承面的垂直度偏差

钩环相互垂直度偏差

钩环中心面对轴心线位置度偏差表面处理

热处理

4.5检验方法

要求章

4.5.1用经过检定的通用测量器具检验弹簧的尺寸。4.5.2用套筒量规检查弹簧外径。套筒量规内径Dc按下式确定:

检验方法章条号

4.5.9、4.5.10

Dc = Do+ d + o

式中:

D。—弹簧中径 mm;

d钢丝直径mm;

—弹簧外径的上偏差

套筒量规的高度应不低于弹簧高度的90%。检查水平

按GJB179-1996

可接收质量水平

AQL(%)

1级精度0.065%

2级精度0.25%

3级精度1.5%

1级和2级精度

3级精度0.15%

4.5.3用分度值不大于0.01mm的测量工具,在绕轴线转动情况下检查节距及其不均匀度,节距的极限偏差应符合表2规定的数值。

4.5.4用分度值不大于0.01mm的测量工具检查弹簧在轴向力作用下的高度和自由高度。自由高度取测量结果最大值与最小值之和的一半。4.5.5在平台上用角尺检查弹簧轴心线对支承面的垂直度,检查时将角尺与立放的弹簧并靠在起,使其与弹簧下支承圈接触。在转动弹簧的情况下,确定角尺与弹簧上支承圈之间的最大距离,即为垂直度4

偏差。也允许采用其它检验方法。注:当弹簧长度大于三倍的直径时,检查垂直度要在不低于三倍直径的高度上进行。4.5.6用专用量具检验拉伸弹簧钩环相互垂直的极限偏差4.5.7用专用量具检验拉伸弹簧钩环中心面对轴心线位置度的极限偏差。HB8292-2002

4.5.8用目视方法检查弹簧外部及支承圈端头与棱边倒圆质量。当对检验结果有异议时,可采用5倍放大镜检验。

4.5.9在表面处理前用4~8倍放大镜目视检查电抛光、化学或机械修整后的弹簧表面。4.5.10在不低于100倍的显微镜下检查脱碳层。4.5.11用着色法或塞尺确定端面平面度。用目视法测定弹簧支承面,其贴合度不小于70%。4.5.12

在(20土10)℃温度下,在弹簧试验机或专门的装置上检查弹簧轴向力。4.5.13用同一批钢丝制造的试样检查热处理后的弹簧硬度。对直径不大于3mm的钢丝制成的弹簧,允许以确定强度极限的方法来代替测试硬度。允许用成品弹簧作为试样。4.5.14表面处理的镀层厚度和质量检验按相关工艺标准。5交货准备

5.1包装

5.1.1弹簧应用透明塑料袋封口包装,同一袋内装同一规格的弹簧,袋内附有产品合格证,注明弹簧的名称、代号、数量、承制方名称和生产日期。5.1.2包装用木箱或波纹纸箱。包装箱毛重不超过25kg。5.2贮存

弹簧应存放在于燥通风的地方,勿受重物挤压,以免产生变形,勿与有机溶剂、酸、碱等化学物质接触。

5.3运输

允许用任何运输方式运输。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

FL5325

HB8292-2002

压缩弹簧和拉伸弹簧规范

Specification for compressed spring and tensile spring2003-02-24发布

国防科学技术工业委员会发布

2003—02-24实施

本规范由中国航空工业第集团公司提出。本规范由中国航空综合技术研究所归口。本规范起草单位:中国航空综合技术研究所。本规范主要起草人:朱绍荷、闫清德。HB8292-2002

压缩弹簧和拉伸弹簧规范

HB 8292-2002

本规范规定了压缩弹簧和拉伸弹簧(以下简称弹簧)的技术要求、质量保证规定和交货准备。本规范适用于工作温度为常温和温度不超过500℃高温的弹簧的制造和验收。规范性引用文件

本章无条文。

3技术要求

3.1尺寸

3.1.1尺寸应符合相应标准图样的规定。3.1.2弹簧自由状态下外径的极限偏差应符合表1的规定。表1弹簧自由状态下外径的极限偏差外径

>10~20

>20~30

>30~50

>50~80

1级精度

注:弹簧凸出部分应在直径允许的偏差范围内。3.1.3

各级精度弹簧外径的极限偏差

2级精度

自由状态下弹簧圈间的间隙值、弹簧节距尺寸的极限偏差应符合表2的规定。表2自由状态下弹簧圈间的间隙值、弹簧节距尺寸的极限偏差自由状态下弹簧圈间的间隙

So= t - d

>10~12

>12~16

1级精度

±0.045Ss

各级精度弹簧节距的极限偏差

2级精度

注1:少于3圈的弹簧,允许在P,轴向力作用下通过检查弹簧圈间有无间隙的方法检查节距。注2:节距不均匀度等于节距允许偏差绝对值的总和。弹簧自由高度极限偏差应符合表3的规定。3.1.4

单位为毫米

3级精度

单位为毫米

3级精度

HB 8292-2002

弹簧自由高度

>30~50

>50~80

>80~120

>120~150

表3弹簧自由高度极限偏差

各级精度弹簧自由高度的极限偏差1级精度

2级精度

±0.015Ho

压缩弹簧轴心线对其支承面垂直度的极限偏差不大于:1级精度

2级精度

3级精度

1°30°;

200。

对钢丝直径小于1mm的3级精度弹簧,弹簧轴心线对其支承面的垂直度不限制。5拉伸弹簧钩环相互垂直度的极限偏差不大于10°。3.1.6

拉伸弹簧钩环中心面对轴心线位置度的极限偏差应符合表4的规定。表4拉伸弹簧钩环中心面对轴心线位置度极限偏差拉伸弹簧外径

纵向不稳定的拉伸弹簧蛇形度不应超过外径公差的两倍。3.2热处理和表面处理

3.2.1热处理应符合标准图样的规定。位置度的极限偏差

单位为毫米

3级精度

±0.02H。

单位为毫米

3.2.2表面处理应符合标准图样的规定。经表面处理后在燃料或在油中工作的弹簧,允许在有效圈和非有效圈交接的部位局部无镀层。3.3外观

3.3.1零件表面应无裂纹、发纹、起层、皱折、麻坑、斑疤、氧化皮、弹簧电抛光过程中产生的电烧伤、磨削烧伤、锈斑、外来夹杂物、机械伤痕。在弹簧上也不允许有钢丝局部扭转和簧圈弯曲。3.3.2当零件存在发纹,微小的裂纹、起层、皱折、麻坑、斑疤、氧化皮时,允许采用打磨方法去除。打磨部位钢丝最小断面尺寸不应超出直径的极限偏差。3.3.3在高应力和周期载荷下工作的重要弹簧,不允许有脱碳层。在保证弹簧性能的条件下,允许采用电抛光方法去除脱碳层。电抛光后的弹簧应具有均匀光泽或无光泽表面。在弹簧内径与电极接触部位和压缩弹簧的支承面上,允许留有电抛光不完全的痕迹。3.4特性

弹簧轴向力的极限偏差按精度等级划分为:1级精度

2级精度

3级精度

±10%;

±20%。

对不作加载时效处理的弹簧,可不进行轴向力检查。3.5弹簧的制造要求

3.5.1弯卷拉伸弹簧的钩环和压并压缩弹簧的端圈均在冷态下进行。3.5.2在完成压缩弹簧支承圈时,压并和绕制同时进行。HB8292-2002

压缩弹簧的非有效圈(支承圈)应与有效圈压紧。压缩弹簧支承圈端面与有效圈之间的间隙:3.5.3

1级精度

2级和3级精度

3.5.4压缩弹簧支承圈内外径的棱边应倒圆,倒圆半径表面粗糙度Ra值不大于12.5um。支承圈端头也应倒圆。钢丝直径小于1mm的压缩弹簧支承圈的端头可不倒圆。3.5.5压缩弹簧支承圈端头厚度不小于钢丝直径的0.15倍。3.5.6压缩弹簧支承圈磨平长度不少于3/4圈。注:钢丝直径为0.5mm的1级和2级精度弹簧及钢丝直径小于1mm的3级精度弹簧,可不磨支承面。3.5.7电抛光、化学或机械修整应在表面处理前进行。质量保证规定

4.1检验分类

弹簧检验分鉴定检验和质量一致性检验。4.2检验条件

除非另有规定,检验在室温下进行。4.3鉴定检验

4.3.1有下列情况之一时,应进行鉴定检验:a)新产品定型或产品转厂生产时;正式投产后,如结构、材料、工艺有较大改变时;b

c)质量监督机构或供需双方协议提出鉴定要求时。鉴定检验项目、要求、方法及检验数量按表54.3.2

表5鉴定检验项目、要求、方法及检验数量检验项目wwW.bzxz.Net

外径极限偏差

弹簧圈间的间隙值、节距偏差

自由高度偏差

轴心线对支承面的垂直度偏差

钩环相互垂直度偏差

钩环中心面对轴心线位置度偏差热处理

表面处理

制造要求

要求章条号

检验方法章条号

检验数量

允许缺陷数

HB8292-2002

4.3.3合格判据。鉴定检验的样品按4.3.2的规定进行检验,若样品的所有检验项目都符合要求,则认为鉴定检验合格。

4.4质量一致性检验

4.4.1每批都要进行质量一致性检验。检验批由同一代号、同一炉批号的材料、用同一工艺方法及热处理规范制造的弹簧组成。弹簧应成批提交检验。批量由承制方和订货方协商确定。4.4.2质量一致性检验项目、要求、方法和检查水平按表6。表6质量一致性检验项目、要求、方法和检查水平检验项目

外径极限偏差

弹簧圈的间隙值、节距偏差

自由高度偏差

轴心线对支承面的垂直度偏差

钩环相互垂直度偏差

钩环中心面对轴心线位置度偏差表面处理

热处理

4.5检验方法

要求章

4.5.1用经过检定的通用测量器具检验弹簧的尺寸。4.5.2用套筒量规检查弹簧外径。套筒量规内径Dc按下式确定:

检验方法章条号

4.5.9、4.5.10

Dc = Do+ d + o

式中:

D。—弹簧中径 mm;

d钢丝直径mm;

—弹簧外径的上偏差

套筒量规的高度应不低于弹簧高度的90%。检查水平

按GJB179-1996

可接收质量水平

AQL(%)

1级精度0.065%

2级精度0.25%

3级精度1.5%

1级和2级精度

3级精度0.15%

4.5.3用分度值不大于0.01mm的测量工具,在绕轴线转动情况下检查节距及其不均匀度,节距的极限偏差应符合表2规定的数值。

4.5.4用分度值不大于0.01mm的测量工具检查弹簧在轴向力作用下的高度和自由高度。自由高度取测量结果最大值与最小值之和的一半。4.5.5在平台上用角尺检查弹簧轴心线对支承面的垂直度,检查时将角尺与立放的弹簧并靠在起,使其与弹簧下支承圈接触。在转动弹簧的情况下,确定角尺与弹簧上支承圈之间的最大距离,即为垂直度4

偏差。也允许采用其它检验方法。注:当弹簧长度大于三倍的直径时,检查垂直度要在不低于三倍直径的高度上进行。4.5.6用专用量具检验拉伸弹簧钩环相互垂直的极限偏差4.5.7用专用量具检验拉伸弹簧钩环中心面对轴心线位置度的极限偏差。HB8292-2002

4.5.8用目视方法检查弹簧外部及支承圈端头与棱边倒圆质量。当对检验结果有异议时,可采用5倍放大镜检验。

4.5.9在表面处理前用4~8倍放大镜目视检查电抛光、化学或机械修整后的弹簧表面。4.5.10在不低于100倍的显微镜下检查脱碳层。4.5.11用着色法或塞尺确定端面平面度。用目视法测定弹簧支承面,其贴合度不小于70%。4.5.12

在(20土10)℃温度下,在弹簧试验机或专门的装置上检查弹簧轴向力。4.5.13用同一批钢丝制造的试样检查热处理后的弹簧硬度。对直径不大于3mm的钢丝制成的弹簧,允许以确定强度极限的方法来代替测试硬度。允许用成品弹簧作为试样。4.5.14表面处理的镀层厚度和质量检验按相关工艺标准。5交货准备

5.1包装

5.1.1弹簧应用透明塑料袋封口包装,同一袋内装同一规格的弹簧,袋内附有产品合格证,注明弹簧的名称、代号、数量、承制方名称和生产日期。5.1.2包装用木箱或波纹纸箱。包装箱毛重不超过25kg。5.2贮存

弹簧应存放在于燥通风的地方,勿受重物挤压,以免产生变形,勿与有机溶剂、酸、碱等化学物质接触。

5.3运输

允许用任何运输方式运输。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 上一篇: HB 8291-2002 压缩弹簧

- 下一篇: HB 8298-2002 直径公差带n6和k6圆柱销

- 热门标准

- 航空工业行业标准(HB)

- HB7424-1996 MJ螺纹光杆公差带h8短螺纹小六角头螺栓

- HB5273-1983 室温硫化密封剂腐蚀性试验方法

- HB4588-1992 工具用铣刀 加工轻合金二齿立铣刀槽铣刀用样板和校对样板 检测 HB 4587-92 槽铣刀用

- HB5273-1993 室温硫化密封剂腐蚀性试验方法

- HB5915-5916-1985 别针锁紧松紧螺套

- HB1762-1987 快卸过渡螺母

- HB5288-1997 XM15室温硫化聚硫密封剂

- HB2500-1989 角形压管器

- HB5290-1991 耐大气和磷酸酯液压油三乙丙橡胶胶料

- HB4380-1989 圆形推板毛坯

- HB3390-1982 45°分型凹模

- HB2-41-1994 圆口盖

- HB7344.5-1996 数控机床用夹具件 正方形基础座

- HB7555-1997 加工钛合金用焊硬质合金螺旋刀片的四齿削平型直柄左螺旋数控立铣刀 d=20~32mm

- HB7672-2000 飞机试飞改装通用要求

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2